Содержание страницы

- 1. Чистота горюче-смазочных материалов

- 2. Текучесть горюче-смазочных материалов

- 2.1 Определение температуры начала кристаллизации, температуры кристаллизации и температуры помутнения

- 2.2 Определение предельной температуры фильтруемости

- 2.3 Определение кинематической вязкости

- 2.4 Определение динамической вязкости

- 2.5 Определение температуры застывания

- 2.6 Определение температуры текучести

- 2.7 Определение вида дизельного топлива

- 3. Определение поверхностной активности горюче-смазочных материалов

Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 2. Основные характеристики. Методы оценки качества. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 250 с. :

Прокачиваемость – эксплуатационное свойство горюче-смазочных материалов, характеризующее их индивидуальные особенности в процессе перемещения (прокачки) в топливных, масляных и гидравлических системах машин и механизмов, системах охлаждения и при перекачке в средствах хранения, транспортирования и заправки.

Эффективная эксплуатация машин и механизмов, а также средств хранения и транспортирования нефтепродуктов, обеспечивается на этапе конструирования путем задания определенных условий обеспечения прокачиваемости. При этом учитываются соответствующие характеристики продуктов, предполагаемых к применению. Аналогично, при разработке новых марок нефтепродуктов или модернизации существующих учитываются характеристики систем, оказывающих влияние на данное эксплуатационное свойство.

Следовательно, изменение как, характеристик прокачиваемости, так и конструктивных особенностей машин и механизмов может вызвать нарушения в нормальном протекании процессов подачи и перекачки горючего, а вследствие этого уменьшить эффективность рабочего процесса двигателя и технологических процессов хранения и транспортирования горючего, заправки техники.

К конструктивным особенностям, оказывающим влияние на процесс прокачиваемости, относятся: диаметр сечения трубопроводных коммуникаций, конструкционные материалы, пропускная способность фильтровальных элементов, мощность насосных агрегатов и др.

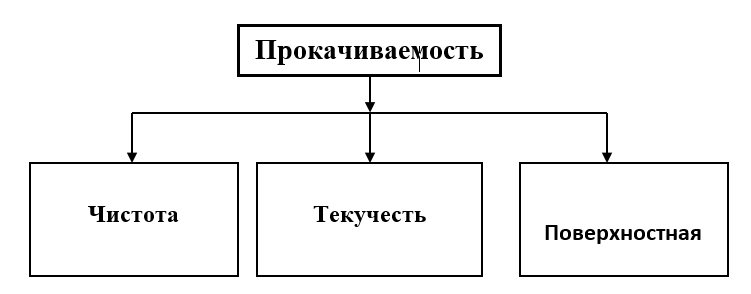

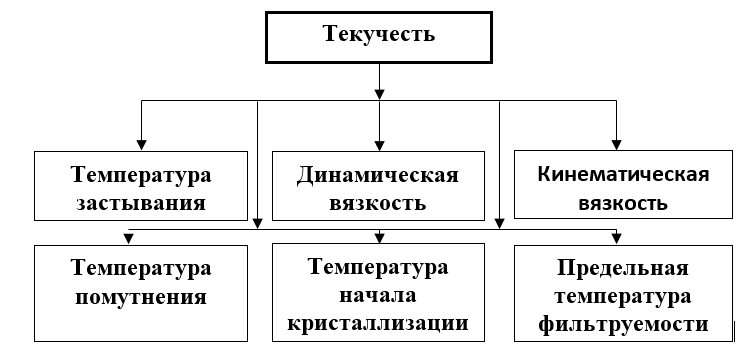

Наряду с конструктивными факторами, на уровень прокачиваемости большое влияние оказывают факторы условий осуществления процессов – температура, давление, гидродинамические характеристики потока и физико-химические свойства горючего. В большой степени прокачиваемость зависит от ряда физико-химических характеристик нефтепродукта (рис. 1), изменение которых может привести к увеличению гидравлических сопротивлений в трубопроводах и фильтрах и срыву подачи.

В свою очередь, физико-химические свойства характеризуются рядом единичных показателей, оказывающих непосредственное влияние на изменение уровня эксплуатационного свойства.

Рис. 1. Физико-химические свойства ГСМ, мхарактеризующие прокачиваемость

1. Чистота горюче-смазочных материалов

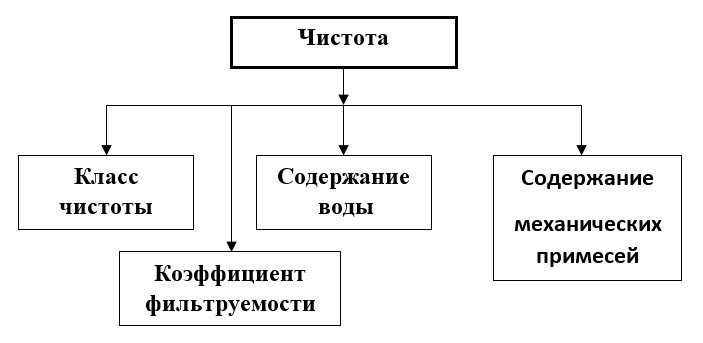

К показателям качества, характеризующим чистоту (рис. 2), относятся показатели, позволяющие путем прямых измерений или опосредованно оценить наличие в нефтепродукте загрязнений, свободной воды (показатели – содержание механических примесей, содержание воды, коэффициент фильтруемости) или его склонность к образованию под воздействием низких температур кристаллической структуры (показатели – температура помутнения, температура начала кристаллизации, предельная температура фильтруемости).

Рис. 2. Показатели качества, характеризующие чистоту ГСМ

Показатели: содержание воды и содержание механических примесей, определяемые как органолептическими, так и химическими методами испытаний, являются определяющими для оценки чистоты практически всех нефтепродуктов. И, входят в перечень показателей, устанавливаемых нормативной документацией (НД), для оценки уровня качества продукта, как на стадии разработки и постановки на производство, так и в процессе его применения.

1.1 Определение содержания воды

Наличие (содержание) воды в горюче-смазочных материалах оказывает влияние на их различные эксплуатационные характеристики и в первую очередь на прокачиваемость.

Согласно регламентирующих качество горюче-смазочных материалов документов – ГОСТ (ТУ), содержание воды не допускается в авиационных и автомобильных бензинах, дизельных топливах и авиационных керосинах.

Наличие в топливах воды при температурах от 0 0С и ниже приводит к образованию кристаллов льда, в результате чего может произойти закупоривание трубопроводных систем и фильтрующих элементов системы питания двигателей, что в свою очередь приводит к срыву работы двигателей.

Наряду с этим, наличие воды в нефтепродуктах приводит к их осмолению, а также оказывает влияние на ускорение процессов коррозии в результате взаимодействия с конструкционными материалами, как средств хранения, так и непосредственно объектов, на которых данные нефтепродукты применяются в процессе эксплуатации.

Определение содержания воды в светлых нефтепродуктах проводится органолептическим методом, основанным на визуальном фиксировании в проходящем свете капель нерастворенной воды в нефтепродукте, помещенном в стеклянный цилиндр.

В нефти, жидких нефтепродуктах, пластичных смазках, содержание воды определяется по ГОСТ 2477-65 «Нефть и нефтепродукты. Метод определения содержания воды».

Сущность данного метода состоит в нагревании испытуемой пробы с нерастворимым в воде растворителем и измерении объема сконденсированной воды.

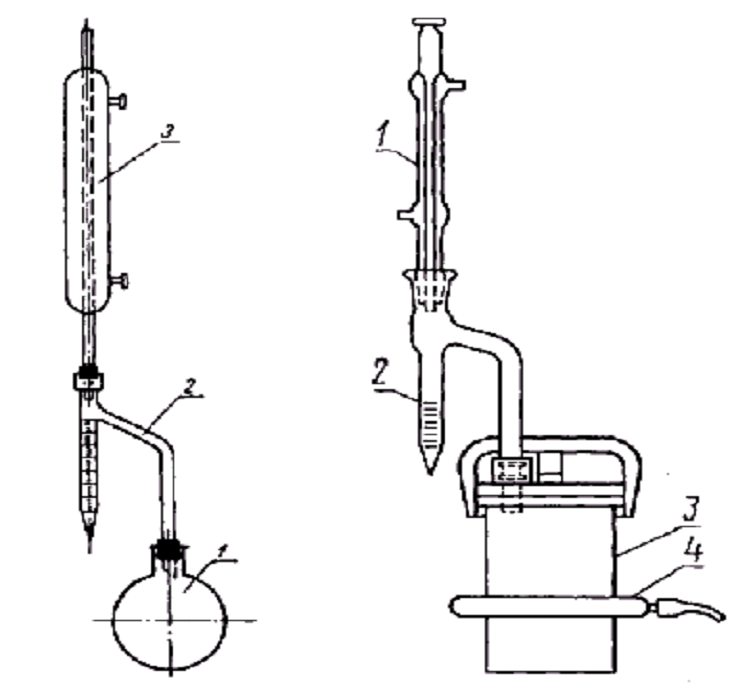

В качестве лабораторного оборудования при определении содержания воды могут использоваться: аппарат для количественного определения содержания воды в нефтяных, пищевых и других продуктах (рис. 3); колбы типа К-1-500-29/32ТС, К-1-1000-29/32ТС, К-1-2000-45/40ТС с переходом

п1-2-45/40-29/32ТС по ГОСТ 25336-82 «Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры» или металлический дистилляционный сосуд вместимостью 500, 1000 и 2000 см3, с приемниками ловушками и газовой горелкой (рис. 4).

| Рис. 3 | Рис. 4 |

| 1 – узкогорлая колба, 2 – приемник-ловушка, 3 – холодильник |

1 – водный холодильник, 2 – приемник-ловушка, 3 – сосуд дистилляционный, 4 – горелка газовая |

В качестве растворителей используются:

- для нефти и тяжелых остаточных котельных топлив – толуол технический по ГОСТ 5789-78 «Реактивы. Толуол. Технические условия», толуол нефтяной по ГОСТ 14710-78 «Толуол нефтяной. Технические условия» или ксилол нефтяной по ГОСТ 9410-78 «Ксилол нефтяной. Технические условия»;

- для нефти, мазутов, смазочных масел и других нефтепродуктов – нефтяной дистиллят с пределами кипения от 100 до 200 0С (100-140 0С), толуол или ксилол;

- для пластичных смазок – нефтяной дистиллят с пределами кипения от 100 до 140 0С или изооктан по ГОСТ 4095-75 «Изооктан технический. Технические условия», или нефрас С2-80/120.

Испытание осуществляют следующим образом: в дистилляционную колбу вводят 100 см3 или 100 г пробы, с погрешностью не более 1%. При применении приемника-ловушки со шкалой 10 см3 количество испытуемого образца (в зависимости от содержания воды) уменьшают так, чтобы объем воды, собравшийся в приемнике-ловушке, не превышал 10 см3. Добавляют 100 см3 растворителя, осуществляют перемешивание содержимого колбы до полного растворения, вводят в колбу несколько кусочков неглазурованного фаянса или фарфора, или несколько капилляров, или 1-2 г олеина, или несколько капель силиконовой жидкости.

При испытаниях маловязких нефтепродуктов (керосин, дизельное топливо) допускается брать в колбу навеску по объему.

Для нефтепродуктов с низким содержанием воды количество растворителя может превышать 100 см3. Навеска нефтепродукта в граммах при этом будет равна произведению его объема на плотность в г/см3.

Массовую (Х) или объемную (Х1) долю воды в процентах вычисляют по формулам:

(1)

(1)

, (2)

, (2)

где V0 – объем воды в приемнике ловушке, см3;

m – масса пробы, г;

V – объем пробы, см3.

Количество воды в приемнике-ловушке 0,03 см3 и менее считается следами.

Отсутствие воды в испытуемом продукте определяется состоянием, при котором в нижней части приемника-ловушки не видно капель воды.

В сомнительных случаях отсутствие воды проверяется нагреванием испытуемого нефтепродукта в пробирке, помещенной в масляную баню, до температуры 150 0С. При этом отсутствием воды считается случай, когда не слышан треск.

Для определения наличия воды в маслах и смазках также могут использоваться методы испытаний, установленные требованиями ГОСТ 1547-84 «Масла и смазки. Методы определения наличия воды».

Сущность методов заключается в нагревании масел до 130 0С, а смазок до 180 0С и наблюдении за их состоянием.

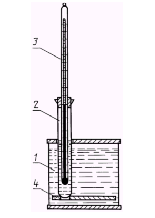

Рис. 5. Прибор для определения содержания воды в маслах и смазках

При проведении испытаний используются аппарат, представленный на

рис. 5 и состоящий из масляной бани – 1, стеклянной пробирки – 2, термометра – 3, металлического диска – 4. Оценка наличия воды в маслах и смазках проводится путем наблюдения за состоянием подогретых до установленного уровня нефтепродуктов. Наличие влаги в маслах считается установленным, если при вспенивании масла или без него слышен треск, не менее двух раз. Если при испытании наблюдается однократный треск со вспениванием, малозаметный треск со вспениванием или вспенивание испытание повторяют. Если при повторном испытании наблюдается однократный или малозаметный треск со вспениванием наличие влаги считается установленным. При проявлении только однократного или малозаметного треска, или вспенивания, испытуемое масло считается не содержащим влаги.

При проведении испытаний смазок – появление толчков и треска при нагревании указывает на наличие в смазке воды.

Наряду с нерастворенной водой в нефтепродуктах может находиться растворенная вода. Массовую долю растворенной воды в электроизоляционных маслах (трансформаторных, кабельных, конденсаторных) и маслах специального назначения не содержащих эмульсионную (нерастворенную) воду определяют по ГОСТ 7822-75 «Масла нефтяные. Метод определения растворенной воды».

Сущность метода определения массовой доли растворенной воды заключается во взаимодействии гидрида кальция с растворенной водой, измерении объема выделившегося при этом газа, вычислении объема водорода, соответствующего окончанию реакции, и массовой доли растворенной воды.

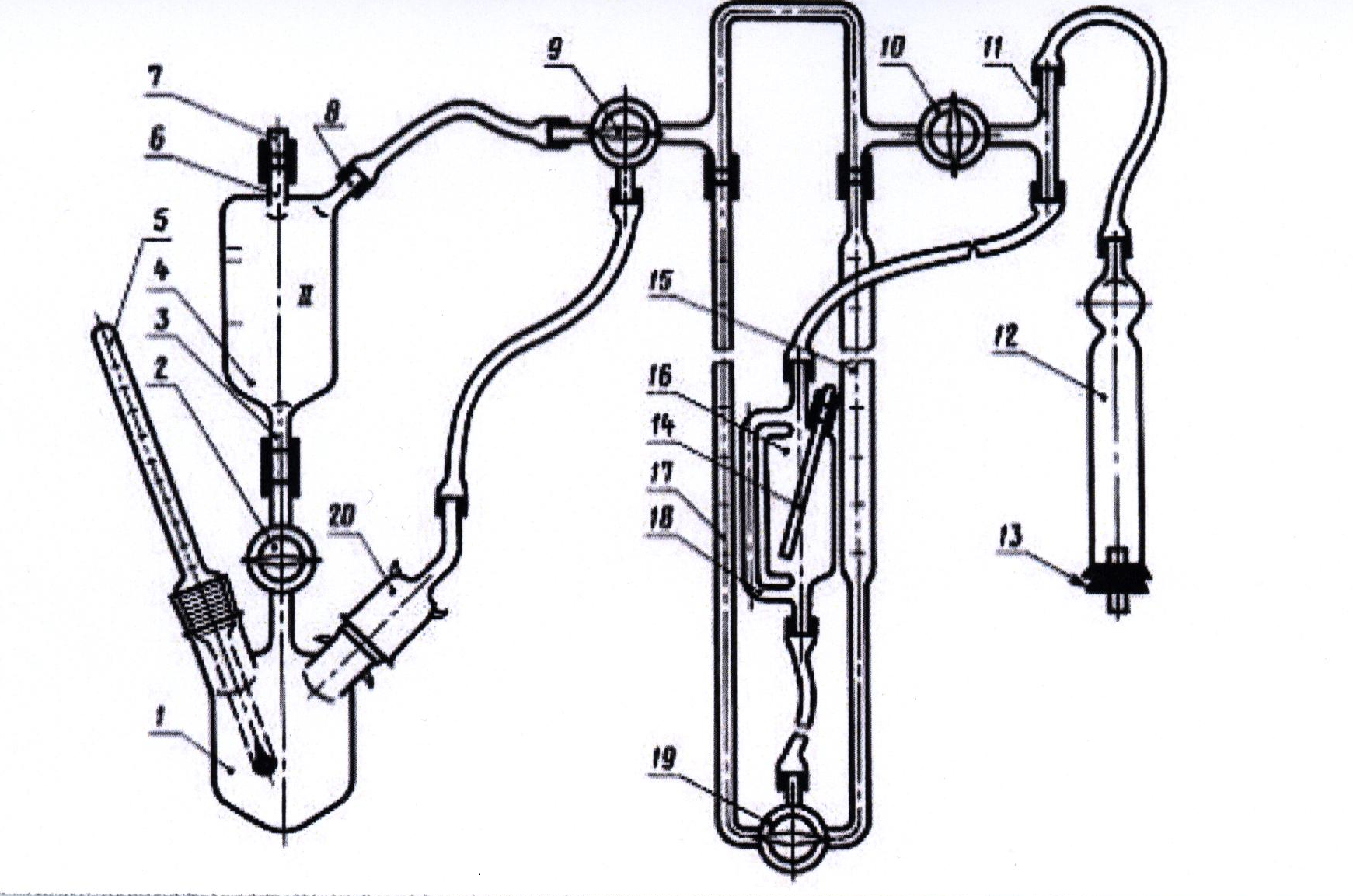

Для проведения испытаний используют прибор для количественного определения массовой доли растворенной воды (рис. 6), представляющий собой два сообщающихся, посредством одноходового крана (2) и отвода (3), сосуда I (1) и II (4).

Рис. 6. Прибор для количественного определения массовой доли растворенной воды

В сосуд (I) устанавливают термометр (5) и через крышку (20) соединяют через трехходовой кран (9) с бюреткой (17), к этому же крану через отвод (8) подсоединяется и сосуд (II). Сосуд (II) имеет трубку для ввода масла (6) и закрывается заглушкой (7). Бюретка (17) через трехходовой кран (19) соединяется с бюреткой (15) и уравнительной склянкой (16), имеющей трубку для залива масла (14) и сравнительную трубку (18). Через одноходовой кран (10) бюретка (15) сообщается с тройником (11) на который имеется отвод от уравнительной склянки (16) и осушителя (12). Осушитель, с обратной стороны от отвода на тройник имеет пробку (13) со стеклянной трубкой.

При сборе отработанных нефтепродуктов, возникает необходимость в оценке, для принятия дальнейшего решения о возможности их использования и переработки, оценка уровня их качества. Одним из основных элементов в данной оценке является определение количественного содержания воды в отработанных нефтепродуктах. Для проведения данного рода исследований используется метод определения воды по ГОСТ 26378.1-84 «Нефтепродукты отработанные. Метод определения воды».

Сущность метода заключается в определении теплового эффекта реакции гидратации сернокислой меди с водой, содержащейся в испытуемом продукте.

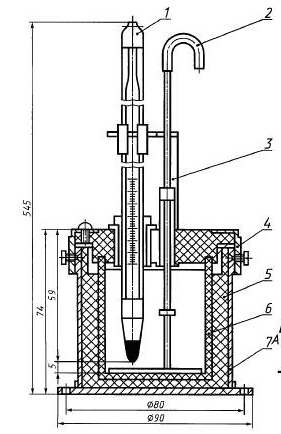

Рис. 7. Влагомер

При проведении испытаний используют влагомер (рис. 7), состоящий из:

термометра с муфтами (1);

ручки мешалки (2);

ручки крышки (3);

крышки (4);

термоизоляционного стакана (5);

стакана влагомера (6);

корпуса (7).

Массовую долю воды определяют по табличным значениям, приведенным в ГОСТ, на основании определения разности конечной и начальной температур испытания.

1.2 Определение содержания механических примесей

Показатель наличие (содержание) механических примесей характеризует чистоту горюче-смазочных материалов, наличие в них инородных тел, являющихся продуктами загрязнения в результате процессов хранения и транспортирования, а также износа конструкционных материалов при эксплуатации техники.

Присутствие механических примесей в горюче-смазочных материалах приводит к нарушениям работы топливопроводных и маслопроводных систем в результате забивки фильтроэлементов, повышению уровня износа трущихся поверхностей, увеличению смолообразований и коррозионного изнашивания конструкционных материалов.

В зависимости от условий эксплуатации горюче-смазочных материалов устанавливаются требования по максимальному содержанию в них механических примесей (табл. 1).

Таблица 1

| Установленные нормы | Наименование продукции |

| 1 | 2 |

| Отсутствие | Автомобильные бензины

Авиационные бензины Топлива для быстроходных дизелей Автомобильные моторные масла без присадок Авиационные масла Турбинные масла |

| ≤ 0,007% | Дизельные масла без присадок |

| 0,006-0,04% | Газотурбинные топлива |

| 0,01-0,03% | Автомобильные моторные масла с присадками |

| 0,01-0,07 | Трансмиссионные масла без присадок |

| 0,01-0,08% | Дизельные и трансмиссионные масла с присадками |

| ≤ 0,1% | Индустриальные масла |

| 0,1-0,2% | Топлива для средне-и тихоходных дизелей |

| 0,1-2,5% | Котельные топлива |

Для светлых нефтепродуктов (автомобильные бензины, авиационные керосины и др.) содержание механических примесей определяется органолептическим методом, путем визуальной оценки их наличия в исследуемом продукте, налитом в стеклянный цилиндр при наблюдении в проходящем свете. Содержание механических примесей определяется, как наличие в исследуемом продукте видимых посторонних частиц.

В нефти, жидких нефтепродуктах и присадках, количественное содержание механических примесей определяется по ГОСТ 6370-83 «Нефть, нефтепродукты и присадки. Метод определения механических примесей». Сущность данного метода заключается в фильтровании испытуемых продуктов с предварительным растворением медленно фильтрующихся продуктов в бензине или толуоле, промывании осадка на фильтре растворителем с последующим высушиванием и взвешиванием.

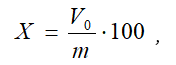

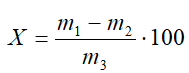

Массовую долю механических примесей (Х), в процентах в нефтепродуктах вычисляют по формуле:

, (3)

, (3)

где m1 – масса стаканчика с бумажным фильтром и механическими примесями или масса стеклянного фильтра с механическими примесями, г;

m2 – масса подготовленного стаканчика с бумажным фильтром, или масса стеклянного фильтра, г;

m3 – масса навески испытуемого нефтепродукта, г.

Для определения содержания механических примесей в пластичных смазках разработаны и используются методы ГОСТ 1036-75 и ГОСТ 6479-73.

Так, для пластичных смазок, не содержащих порошковых добавок при определении механических примесей не растворимых в спиртобензольной смеси и горячей дистиллированной воде, применяется ГОСТ 1036-75 «Смазки пластичные. Метод определения содержания механических примесей».

Сущность метода заключается в экстрагировании испытуемой смазки спиртобензольной смесью, обработке осадка на фильтре горячей дистиллированной водой, высушивании и определении массы нерастворимого осадка.

Для пластичных смазок, не содержащих твердых веществ (графит, бентонит, дисульфид молибдена и т.д.) при определении механических примесей используется ГОСТ 6479-73 «Смазки пластичные. Метод определения содержания механических примесей разложением соляной кислотой».

Сущность метода заключается в растворении смазки в смеси растворителей: нефрас С2-80/120 и С3-80/120, разложении 20% раствором соляной кислоты, фильтрации, обработке осадка на фильтре смесью растворителей, соляной кислотой и горячей дистиллированной водой и определении массы нерастворимого осадка.

При необходимости количественной оценки содержания механических примесей в светлых нефтепродуктах, а также при проведении научно-исследовательских работ, проверке фильтрационных материалов, фильтров и фильтрующих систем для реактивных топлив используется ГОСТ 10577-78 «Нефтепродукты светлые. Методы определения содержания механических примесей».

ГОСТ 10577-78 предусматривает два метода испытаний:

- метод А – для контроля светлых нефтепродуктов;

- метод Б – для научно-исследовательских работ и проверки фильтрационных материалов, фильтров и фильтрующих систем для реактивных топлив.

Сущность методов заключается в определении массы механических примесей, задерживаемых мембранными фильтрами при фильтровании через них испытуемого нефтепродукта.

Методы не применяют для анализа нефтепродуктов, содержащих более 0,1% свободной воды.

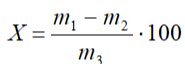

Вышеперечисленные методы испытания, за исключением метода Б, по ГОСТ 10577-78 предусматривают определение массовой доли механических примесей (Х) в процентах, как отношение разности масс фильтров (с механическими примесями) после проведения испытания (m1) и массы фильтров (чистых) до испытания (m2), к массе пробы (m3) умноженное на 100.

, (4)

, (4)

При проведении испытаний по методу Б (ГОСТ 10577-78), наряду с фильтрацией через испытательный мембранный фильтр используют фильтрацию испытуемого продукта через контрольный фильтр. Для проведения испытания берется 5 литров пробы.

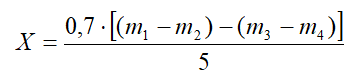

Массовая доля механических примесей (Х) в мг/л высчитывается по формуле:

, (5)

, (5)

где m1 – масса испытательного мембранного фильтра после анализа;

m2 – масса испытательного мембранного фильтра до анализа;

m3 – масса контрольного мембранного фильтра после анализа;

m4 – масса контрольного мембранного фильтра до анализа;

0,7 – коэффициент осмоления фильтра;

5 – количество испытуемого топлива, л.

Для определения механических примесей в маслах и пластичных смазках может применяться ГОСТ 9270-86 «Масла и смазки пластичные. Метод определения механических примесей в камере для счисления».

Сущность метода состоит в измерении и подсчете с помощью микроскопа частиц механических примесей по типоразмеру, оговоренному в нормативно-технической документации на продукт.

При проведении испытания осуществляют последовательно 10 определений (измерение и подсчет частиц отдельно по каждому типоразмеру) механических примесей в слое продукта площадью 5х5 мм. Частицы измеряют по наибольшему размеру, условно принимаемому за диаметр. У волокнистых включений измеряют диаметр волокна. Для измерений используется микроскоп, с ценой деления не более 0,025 мкм, дающий 50–60-кратное увеличение.

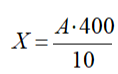

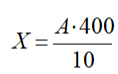

Количество частиц механических примесей каждого типоразмера в 1 см 3 (Х) вычисляют по формуле:

, (6)

, (6)

где А – суммарное количество частиц в 10 определениях;

10 – количество определений;

400 – коэффициент для пересчета объема смазки, взятого для определения (0,0025 см3) на 1 см3.

При исследовании, уровня качества сланцевых масел, для оценки массовой доли механических примесей используется ГОСТ 14038-78 «Масла сланцевые. Метод определения содержания механических примесей и зольности».

Сущность метода заключается в экстрагировании сланцевого масла толуолом и определении массовой доли механических примесей.

При проведении испытания осуществляется фильтрование исследуемого продукта, разбавляемого толуолом, в экстракционном аппарате через бумажный фильтр на котором оседают механические примеси.

Массовая доля механических примесей (Х) в процентах, вычисляется как отношение разности масс бюксы с фильтром и механическими примесями (m1) и массы бюксы с чистым фильтром (m2) к массе сухого масла (m3), умноженное на 100.

, (7)

, (7)

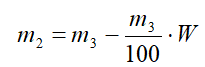

Массу сухого масла вычисляют по формуле:

, (8)

, (8)

где m3 – масса масла, содержащего воду, г;

W – массовая доля воды в масле, определенная по ГОСТ 2477, %.

В отработанных нефтепродуктах, также может содержаться значительное количество механических примесей, которые могут оказать вредное воздействие на последующие процессы их переработки и регенерации. В связи с этим для оценки уровня содержания механических примесей в отработанных нефтепродуктах разработан ГОСТ 26378.2-84 «Нефтепродукты отработанные. Метод определения механических примесей и загрязнений».

Метод предназначен для определения механических примесей, нерастворимых в бензине, с размерами частиц не более 100×100 мкм и загрязнений с размерами боле 100×100 мкм.

Сущность метода заключается в фильтровании смеси испытуемого продукта с бензином через сито из проволочной тканой сетки и визуальной оценки содержания механических частиц и загрязнений, оставшихся на сетке в виде осадка.

При обнаружении задерживаемых на сетке загрязнений, а также при наличии разногласий в оценке количества механических примесей и загрязнений, их массовую долю определяют по ГОСТ 6370-83.

1.3 Определение коэффициента фильтруемости

Показатель коэффициент фильтруемости, характеризует чистоту дизельного топлива (наличие загрязнений и смолистых веществ) по его способности к прохождению через фильтр.

Наиболее актуальным данный показатель является для определения уровня качества дизельных топлив с присадками. Зачастую, введение присадок в дизельные топлива может привести к значительному снижению уровня их прокачиваемости, в результате процессов коагуляции молекул, через фильтры топливной системы автотракторной техники. Для определения данного показателя используется ГОСТ 19006-73 «Топливо дизельное. Метод определения коэффициента фильтруемости».

Сущность метода заключается в определении пропускной способности фильтра при последовательном пропускании через него определенных количеств топлива.

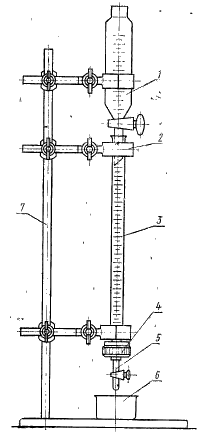

При проведении испытания через установленный в прибор для определения коэффициента фильтруемости (рис. 8) фильтр, пропускается определенный объем анализируемого топлива. При этом, засекают время протекания первых и последних 2 мл топлива.

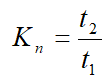

За результат определения принимают отношение времени истечения последних 2 мл топлива к первым 2-м мл топлива. Коэффициент фильтруемости вычисляют по формуле:

, (9)

, (9)

где t1 – время истечения первых двух мл топлива, с;

t2 – время истечения последних двух мл топлива, с.

|

Рис. 8. Принципиальная схема прибора для определения коэффициента фильтруемости:1 – воронка; 2 – зажим; 3 – трубка стеклянная градуированная; 4 – корпус прибора; 5 – кран; 6 – стакан; 7 – штатив |

Норма, по коэффициенту фильтруемости, для всех марок дизельных топлив – не более 3.

2. Текучесть горюче-смазочных материалов

Текучесть как физико-химическое свойство ГСМ характеризует параметры жидкости в определенных условиях эксплуатации.

Показатели качества, позволяющие оценивать уровень текучести ГСМ, в различных условиях применения представлены на рис. 9.

Рис. 9. Показатели качества, характеризующие уровень текучести ГСМ

Показатели: температура начала кристаллизации, температура помутнения и предельная температура фильтруемости применяются для оценки уровня эксплуатационных характеристик топлив (авиационные керосины, дизельные топлива, котельные топлива и мазуты), масел и специальных жидкостей используемых в условиях низких температур.

Данные показатели, характеризуют низкотемпературные свойства горюче-смазочных материалов, оказывающие влияние на уровень прокачиваемости. В условиях низких температур, выделение кристаллов углеводородов становится причиной снижения подвижности топлив, при этом вследствие выпадения кристаллов топливо мутнеет. Дальнейшее охлаждение вызывает образование сетки кристаллов парафина с равномерным распределением в ней жидких углеводородов. При этом топливо теряет свою подвижность – застывает.

Показатели динамическая и кинематическая вязкость используют в нормативной документации при контроле уровня качества нефтепродуктов обладающих повышенной вязкостью при пониженных температурах (авиационные керосины, дизельные топлива, масла).

2.1 Определение температуры начала кристаллизации, температуры кристаллизации и температуры помутнения

Под температурой начала кристаллизации принято понимать значение температуры, при которой в топливе невооруженным взглядом обнаруживаются кристаллы.

Данный показатель используется при определении уровня качества топлив для реактивных двигателей. Определяется как температура, при которой в условиях испытания в топливе начинается процесс кристаллообразования алкановых углеводородов. Характеризует фильтруемость топлива при низких температурах. Служит для определения минимальной температуры окружающего воздуха, при которой возможно применение испытуемого топлива в летательных аппаратах. Зависит от содержания и строения алкановых углеводородов в топливе, обводнения.

Температура кристаллизации – температура, при которой в топливе, при повышении температуры закристаллизованного топлива, исчезают кристаллы.

Температура помутнения – показатель качества дизельных топлив, характеризующий уровень их прокачиваемости при низких температурах. Определяется как температура, при которой топливо при охлаждении в условиях испытания начинает мутнеть. Зависит от суммарного содержания в топливе алкановых углеводородов и их строения. Оценка показателя температура помутнения служит для определения минимальных температур окружающего воздуха, при которых возможно применение на технике испытуемого топлива без риска забивки кристаллами фильтров тонкой и грубой очистки дизельных двигателей.

Определение температуры начала кристаллизации (точки кристаллизации) и температуры помутнения осуществляется по ГОСТ 5066-91 «Топлива моторные. Методы определения температуры помутнения, начала кристаллизации и кристаллизации». Стандартом установлено два метода определения:

- метод А – определение температуры начала кристаллизации (точка кристаллизации) и кристаллизации (точка замерзания);

- метод Б – определение температуры помутнения и начала кристаллизации.

Сущность методов состоит в охлаждении пробы топлива и определении температуры помутнения, появления первых кристаллов, исчезновения кристаллов углеводородов.

Испытания по методу А (Определение температуры начала кристаллизации и кристаллизации) осуществляются следующим образом:

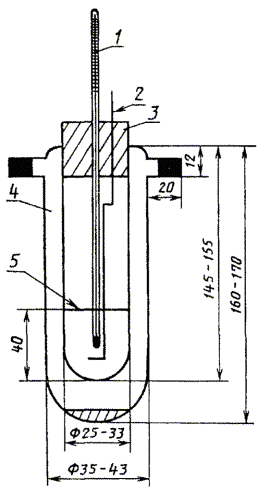

Навеска испытуемого продукта, объемом 25 см3, помещается в пробирку с двойными стенками – 4, которая закрывается пробкой – 3 поддерживающей мешалку – 2 и термометр – 1 (рис. 10).

Расположение термометра регулируется таким образом, чтобы его шарик располагался в центре пробы. Дальнейшую подготовку к испытанию проводят согласно требованиям стандарта. Сосуд с пробой помещают в сосуд Дюара с охлаждающей жидкостью. В процессе испытания в сосуд Дюара добавляют твердую углекислоту для поддержания уровня охлаждающей жидкости выше уровня испытуемой пробы. Испытуемую навеску энергично и непрерывно перемешивают с помощью мешалки. При этом, петли мешалки должны постоянно находиться ниже уровня поверхности испытуемого продукта.

Рис. 10. Пробирка с мешалкой и термометром

Путем визуального наблюдения отмечают точку кристаллизации. За точку кристаллизации принимают температуру, при которой появляются кристаллы углеводорода. Затем, вынимают сосуд с пробой из сосуда Дюара и оставляют для медленного нагревания. Путем визуального наблюдения фиксируют точку замерзания. За точку замерзания принимают температуру, при которой кристаллы углеводорода полностью исчезают.

Необходимо отметить, что любое помутнение, появляющееся при температуре минус 10 0С и не увеличивающееся с понижением температуры, не принимается во внимание, так как оно является следствием наличия в испытуемой пробе воды.

Данный метод, по сути, является аналогом метода испытаний по ИСО 3013-74 «Метод определения точки замерзания авиационных топлив».

Испытания по методу Б (Определение температуры помутнения и температуры начала кристаллизации). Для проведения испытаний используются пробирки с двойными стенками, внутренним диаметром 25-33 мм, наружным диаметром 35-43 мм.

Перед проведением испытания пробу обезвоживают, затем наливают в 2 подготовленные пробирки. Пробирки, закрывают корковыми пробками со вставленными термометрами и мешалками. При этом термометры размещают таким образом, чтобы ртутные резервуары находились на расстоянии 15 мм от дна пробирок и на равном удалении от их стенок. Одну из пробирок помещают в сосуд с охлаждающей жидкостью. А вторую, используют в качестве эталона, вставив в прибор с зеркальным отражением света или в штатив (при условии наличия хорошего проходящего света). Уровень охлаждающей смеси в сосуде должен быть на 30-40 мм выше чем уровень испытуемого топлива в пробирке. Температуру охлаждающей смеси понижают путем добавления углекислоты таким образом, чтобы температура смеси была постоянно ниже температуры испытуемой пробы на (15±2) 0С.

В ходе проведения испытаний, за 5 0С до предполагаемой температуры помутнения, пробирку с испытуемой пробой извлекают из сосуда с охлаждающей смесью, опускают в стакан со спиртом, а затем вставляют в прибор с зеркальным отражением света (в штатив) и наблюдают в лучах света его состояние в сравнении с прозрачным эталоном. При отсутствии изменений, пробирку с испытуемым продуктом помещают обратно в сосуд с охлаждающей смесью и продолжают испытания. Оценка состояния испытуемой пробы в сравнении с эталоном осуществляется последовательно при дальнейшем охлаждении на 1 0С. Сравнительные испытания проводят до тех пор, пока топливо не станет отличаться от эталона, то есть до тех пор, когда в нем появиться муть. Температуру. При которой в испытуемой пробе наблюдается появление мути, принимают за температуру помутнения.

Определение температуры начала кристаллизации по данному методу может проводиться без обезвоживания пробы топлива, а температуры помутнения с обезвоживанием (для дизельных топлив).

При проведении испытаний без обезвоживания, после определения температуры помутнения испытуемое топливо продолжают охлаждать, поддерживая те же условия испытаний. За 5 0С, до предполагаемой температуры начала кристаллизации, пробу изымают из сосуда с охлаждающей смесью и поместив после опускания в стакан со спиртом в прибор с зеркальным отражением света (штатив) визуально наблюдают состояние топлива. При отсутствии кристаллов продолжают испытания с периодической проверкой состояния испытуемой пробы топлива через 1 0С. За температуру начала кристаллизации принимают максимальную температуру, при которой в топливе появляются первые кристаллы, видимые невооруженным взглядом.

При испытаниях с обезвоживанием, процедура определения температуры помутнения должна быть следующей:

- пробирка с испытуемым топливом помещается в водяную баню;

- нагревается при температуре 80-100 0С, до температуры (50±1) 0С;

- сосуд с охлаждающей смесью при использовании твердой углекислоты доводят до температуры на 10 0С ниже намеченной температуры помутнения;

- пробирку с испытуемым топливом извлекают из водяной бани, охлаждают до температуры 30-40 0С и помещают в сосуд с охлаждающей жидкостью;

- за 5 0С, до предполагаемой температуры помутнения, пробирку с пробой извлекают из сосуда с охлаждающей жидкостью, протирают спиртом и осуществляют наблюдение за изменением топлива ранее указанным способом.

2.2 Определение предельной температуры фильтруемости

Под предельной температурой фильтруемости (на холодном фильтре) понимается самая высокая температура, при которой взятый для испытания объем топлива не протекает через стандартизованную фильтрующую установку в течение определенного времени, во время охлаждения в стандартизованных условиях испытания.

Для определения предельной температуры фильтруемости используется ГОСТ 22254-92 «Топливо дизельное. Метод определения предельной температуры фильтруемости на холодном фильтре». Метод предназначен для определения характеристик низкотемпературной прокачиваемости

дизельных топлив с присадками и без присадок, а также бытовых печных топлив.

Сущность метода заключается в постепенном охлаждении испытуемого топлива с интервалами в 1 0С и стекании его через проволочную фильтрационную сетку при вакууме 1961 Па.

Определение предельной температуры фильтруемости осуществляется до температуры, при которой кристаллы парафина, выделенного из раствора на фильтр, вызывают прекращение или замедление протекания в такой степени, что время наполнения пипетки превышает 60 с, или топливо не стекает полностью обратно в измерительный сосуд.

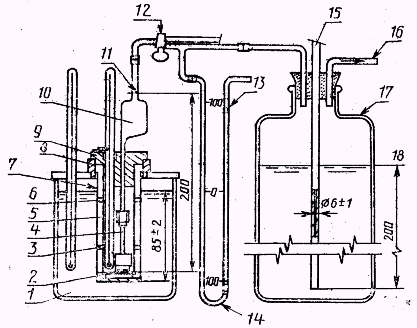

Схема обвязки аппаратуры, применяемой для определения предельной температуры фильтруемости представлена на рис. 11.

Рис. 11. Принципиальная схема оборудования для определения предельной температуры фильтруемости топлив:

1 – охлаждающая баня, 2 – изоляционное кольцо, 3 – прокладка, 4 – фильтр, 5 – измерительный сосуд, 6 – прокладка, 7 – кожух, 8 – поддерживающее кольцо, 9 – пробка, 10 – пипетка, 11 – калибровочная метка (20 см3),

12 – трехходовой кран, 13 – U –образный манометр, 14 – вода,

15 – соединение с атмосферой, 16 – соединение с вакуумным насосом,

17 – стеклянная бутыль, 18 – уровень воды

2.3 Определение кинематической вязкости

Кинематическая вязкость – показатель, характеризующий меру сопротивления жидкости течению под влиянием сил гравитации.

Показатель кинематическая вязкость используется для оценки уровня прокачиваемости и смазочных свойств исследуемых горюче-смазочных материалов. При эксплуатации техники уровень кинематической вязкости используется для выбора соответствующих марок топлив и масел обеспечивающих оптимальные характеристики пусковых и противоизносных свойств.

Кинематическая вязкость зависит от состава продукта и воздействия внешних факторов: температуры, давления (нагрузки), скорости сдвига.

Для определения кинематической вязкости при проведении испытаний горюче-смазочных материалов используют ГОСТ 33-2000 «Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости».

Сущность метода заключается в измерении калиброванным стеклянным вискозиметром времени истечения, в секундах, определенного объема испытуемой жидкости под влиянием силы тяжести при постоянной температуре.

Кинематическая вязкость (ν, мм2/с) является произведением измеренного времени истечения на постоянную вискозиметра.

![]() , (10)

, (10)

где С – калибровочная постоянная вискозиметра, мм2/с2;

t – среднее арифметическое значение времени истечения, с.

Применяемые для определения кинематической вязкости вискозиметры, приведены в приложении 1.

2.4 Определение динамической вязкости

Динамическая вязкость – показатель, характеризующий меру сопротивления истечению или деформации жидкости. Физическим смыслом динамической вязкости является отношение применяемого напряжения сдвига к скорости сдвига жидкости.

Термин «динамическая вязкость» также применяется для обозначения зависимости от времени, при котором отношение сдвига и скорость сдвига имеют синусоидальную временную зависимость.

Согласно требований ГОСТ 33-2000, динамическую вязкость

(η, МПа·с) рассчитывают на основании полученных значений кинематической вязкости по формуле:

![]() , (11)

, (11)

где ν – кинематическая вязкость, мм2/с;

ρ – плотность при той же температуре, при которой определялась кинематическая вязкость, кг/м3.

Для определения динамической вязкости моторных и трансмиссионных смазочных масел, а также мазутов при низких температурах применяется ГОСТ 1929-87 «Нефтепродукты. Методы определения динамической вязкости на ротационном вискозиметре». Данный стандарт не распространяется на авиационные масла.

ГОСТ 1929-87 предусматривает два метода испытаний:

метод А – для смазочных масел;

метод Б – для мазутов.

Сущность метода состоит в регистрации момента сопротивления вращению внутреннего цилиндра или конуса измерительного устройства с испытуемым нефтепродуктом при различных градиентах скорости сдвига и расчете напряжения сдвига и динамической вязкости.

При проведении испытаний по методу А, используются ротационные вискозиметры с цилиндрическими измерительными устройствами S или Н для трансмиссионных масел и их основ и конус-плитой для моторных масел и их основ. Для метода Б могут быть использованы ротационные вискозиметры с цилиндрическими измерительными устройствами N, S1, S2, S3, H. Выбор конкретного измерительного устройства при проведении испытания обусловлен нормативно-технической документацией на исследуемый

продукт.

В ходе проведения испытаний пробы нефтепродуктов охлаждают с использованием термостатирующих устройств до температур, указанных в технических условиях на исследуемый продукт.

Динамическую вязкость (η, Па·с) исследуемых продуктов вычисляют по формуле:

, (12)

, (12)

где τ – напряжение сдвига, Па;

D – градиент скорости сдвига, с-1.

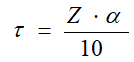

Напряжение сдвига (τ, Па) для цилиндрических измерительных устройств вычисляют по формуле:

, (13)

, (13)

где α – относительный угол вращения на блоке измерения, деления шкалы;

Z – константа измерительного устройства, указанная в паспорте прибора, дин/см2 · деление шкалы;

10 – коэффициент перевода константы измерительного устройства в единицы системы СИ.

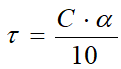

При проведении испытаний моторных масел и их основ, напряжение сдвига измерительного устройства на конус-плите вычисляют по формуле:

, (14)

, (14)

где α – относительный угол вращения на блоке измерения, деления шкалы;

С – константа соответствующего конуса измерительного устройства, указанная в паспорте прибора, дин/см2 · деление шкалы;

10 – коэффициент перевода константы измерительного устройства в единицы системы СИ.

2.5 Определение температуры застывания

Показатель температура застывания, характеризует температуру фазового перехода нефтепродукта из жидкого состояния в твердое, в первую очередь зависит от группового углеводородного состава. С повышением молекулярной массы углеводородов, входящих в состав нефтепродукта, возрастает и температура его застывания. Кроме того, температура застывания связана и с молекулярным строением углеводородов, так для углеводородов обладающих изомерным строением температура застывания ниже, чем у углеводородов с прямыми неразветвленными цепями. Наличие в дизельных и котельных топливах, мазутах и маслах большого количества высокомолекулярных соединений обуславливает необходимость оценки данного показателя при их разработке и постановке на производство. Изменение температуры застывания горюче-смазочных материалов может быть достигнуто применением депрессорных присадок.

Для определения показателя температура застывания применяется ГОСТ 20287-91 «Нефтепродукты. Методы определения температур текучести и застывания».

Стандартом предусмотрено два метода испытаний:

- Метод А – определение температуры текучести;

- Метод Б – определение температуры застывания.

Сущность методов заключается в предварительном нагревании образца испытуемого нефтепродукта с последующим охлаждением его с заданной скоростью до температуры, при которой образец остается неподвижным. Указанную температуру принимают за температуру застывания.

Наиболее низкую температуру, при которой наблюдается движение нефтепродуктов в условиях испытания, принимают за температуру текучести.

При определении температуры застывания, испытуемый продукт, предварительно обезвоженный, помещают в пробирку, которую вставляют в предварительно нагретую до температуры 50±1 0С водяную баню. Выдерживают испытуемый продукт в бане до тех пор, пока он не примет такую же температуру. Затем, извлекают пробирку из водяной бани и охлаждают при комнатной температуре до достижения продуктом температуры 35±5 0С. По достижении указанной температуры, пробирку с продуктом помещают в сосуд с охлаждающей жидкостью, температуру которой предварительно устанавливают на 5 0С ниже предполагаемой температуры застывания. Когда температура продукта, достигает намеченного уровня, пробирку наклоняют под углом 45 град. и, не вынимая из охлаждающей смеси, выдерживают в течение 1 минуты. Извлекают пробирку из сосуда с охлаждающей смесью и наблюдают, не сместился ли мениск испытуемого продукта. При нахождении границы текучести (температура при которой происходит переход от подвижности к неподвижности и наоборот), в соответствии с методикой испытания проводят определения до тех пор, пока не будет установлена такая температура, при которой мениск продукта остается неподвижным а при повторном испытании, при повышении температуры на 2 0С, происходит сдвиг мениска. Установленную температуру принимают за температуру застывания.

2.6 Определение температуры текучести

Определение показателя по ГОСТ 20287-91, соответствует определению температуры текучести в соответствии со стандартом ИСО 3016:1994 «Масла нефтяные. Метод определения температуры текучести».

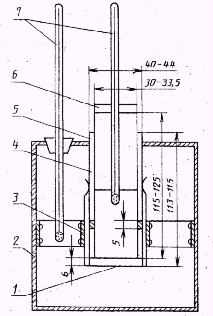

В качестве аппаратуры используемой при определении температуры текучести может применяться прибор, принципиальная схема которого представлена на рис. 12.

|

Рис. 12. Прибор для определения температуры текучести:1 – диск, 2 – баня, 3 – прокладка, 4 – пробирка, 5 – муфта, 6 – корковая пробка, 7 – термометр |

Сущность метода заключается в охлаждении с определенной скоростью предварительно нагретой пробы испытуемого продукта и проверке состояния ее подвижности через каждые 3 0С. Наиболее низкую температуру, при которой наблюдается движение масла, принимают за температуру текучести.

Принцип проведения испытаний, при определении температуры текучести в основном соответствует описанному, для определения температуры застывания. Основные отличия заключаются в температурных условиях испытаний, устанавливаемых методикой стандарта.

За температуру текучести принимают температуру, на 3 0С, превышающую температуру, при которой прекращается течение масла.

2.7 Определение вида дизельного топлива

Изменение текучести дизельных топлив в зависимости от температурных условий применения является одним из наиболее актуальных вопросов при эксплуатации техники. В зависимости от низкотемпературных свойств и соответственно условий применения, дизельные топлива подразделяются на топлива летнего и зимнего вида. Для экспресс-оценки вида дизельных топлив, коллективом авторов (Грибановская М.Г., Приваленко А.Н., Красная Л.В., Марталов С.А., Алаторцев Е.И., Марталов А.С., Азев В.С., Тимофеев Ф.В.) разработан способ определения вида дизельного топлива, не содержащего депрессорных присадок (патент РФ № 2207565).

Сущность способа заключается в определении вида дизельных топлив по величине индекса сорбции, определяемого по данным получаемым при фиксировании длины зон смачивания сорбента в индикаторных трубках за определенные промежутки времени (τ1) и (τ2).

При проведении испытания используются специальные индикаторные трубки, представляющие собой микрохроматографические колонки, заполненные специально подготовленным сорбентом.

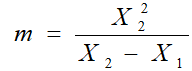

Индекс сорбции (m) рассчитывают по формуле:

, (15)

, (15)

где Х1 – длина зоны смачивания сорбента за отрезок времени τ1;

Х2 – длина зоны смачивания сорбента за отрезок времени τ2 .

При этом, τ1 < τ2 .

3. Определение поверхностной активности горюче-смазочных материалов

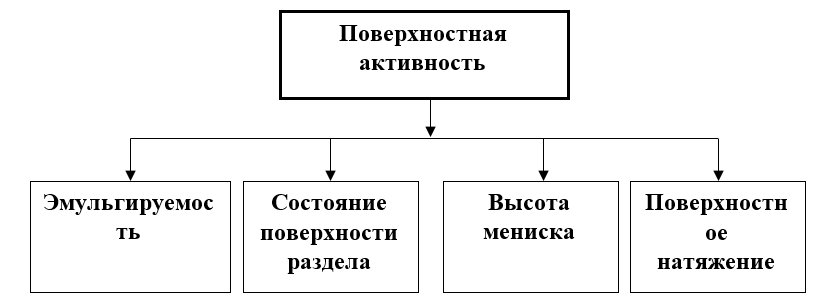

Поверхностная активность выражена показателями (рис. 13), характеризующими углеводородные характеристики нефтепродуктов, тесноту межмолекулярных связей, энергию и однородность продукта.

Рис. 13. Показатели качества, характеризующие уровень поверхностной активности ГСМ

3.1 Определение эмульгируемости

Эмульгируемость – показатель качества, характеризующий степень взаимодействия испытуемого продукта с водой и возникновения водно-топливных эмульсий.

Показатель определяется по ГОСТ 12068-66 «Масла нефтяные. Метод определения времени деэмульсации».

Сущность метода заключается в определении времени, в течение которого испытуемый образец масла отделяется от воды после образования водно-масляной эмульсии в заданных условиях испытания.

Испытание проводят в аппарате, состоящем из пробирки для эмульгирования масла, парообразователя и двух водяных бань. Через навеску масла (20 мл), помещенного в пробирку, пропускают сухой пар. Подачу пара для образования в пробирке водно-масляной эмульсии регулируют так, чтобы за 45-75 с, температура масла повысилась до 88-90 °С и за 4-5 мин образовалось (40±3) см3 эмульсии. После этого через каждые 30 с, измеряют количество выделившегося из эмульсии масла. За время деэмульсации масла, принимается время в с, в течение которого из эмульсии выделится 20 см3 масла.

Определение показателя эмульгируемость, для масел требования к которым определены в ГОСТ 12337-84 «Масла моторные для дизельных двигателей. Технические условия», осуществляется по методике, приведенной в стандарте.

Сущность метода состоит в смешении испытуемого масла с дистиллированной водой, последовательном подогреве и охлаждении полученной эмульсии и визуальном определении объема неразделенной эмульсии.

При проведении испытаний 5 см3 тщательно перемешенного испытуемого продукта и 5 см3 дистиллированной воды заливают в мерный цилиндр, где встряхивают при комнатной температуре в течение 5 минут. Цилиндр с образовавшейся эмульсией погружают в водяную баню с кипящей водой и выдерживают в течение 1 часа. После обработки цилиндр извлекают из водяной бани и охлаждают в течение 30 минут при комнатной температуре. Охлажденную эмульсию подвергают повторной обработке в тех же условиях, только продолжительность отстоя в водяной бане составляет

30 мин. После повторного охлаждения визуально определяют наличие слоев масла, воды и неразделенной эмульсии. При наличии неразделенного эмульсионного слоя отмечают его объем в см3.

Определение проводится в аппарате для определения времени деэмульсации (рис. 14), состоящем из парообразователя – А, двух водяных бань Б и Б’, пробирки для эмульгирования масла – В, трубки подающей пар в пробирку – Г, трубки подачи пара – Д, термометров Е и Ж, термометра – З, крышек бань (Б, Б’) – И и И’, трубки вывода избыточного пара – К, корковой пробки – Л.

Рис. 14. Аппарат для определения времени деэмульсации

3.2 Определение состояния поверхности раздела

Состояние поверхности раздела – показатель, характеризующий степень взаимодействия испытуемого продукта с водой в месте раздела фаз.

Определение показателя осуществляется по ГОСТ 27154-86 «Топливо для реактивных двигателей. Метод испытания на взаимодействие с водой».

Сущность метода заключается в контактировании образца испытуемого топлива с дистиллированной водой (или буферным раствором фосфата) с последующей оценкой состояния фаз (топливо-вода) и поверхности их раздела.

Результаты взаимодействия топлива с водой оценивают по состоянию поверхности раздела и разделенных фаз в баллах в соответствии с табл. 2.

Таблица 2

| Состояние поверхности раздела | Состояние разделенных фаз | Балл |

| 1 | 2 | 3 |

| Поверхность раздела чистая, прозрачная, допускается наличие налета, прозрачной пленки, мелких прозрачных пузырьков, не полностью покрывающих поверхность раздела | Четкое разделение фаз. Отсутствие эмульсии внутри каждого слоя. Допускается наличие мути, не заметной на белом фоне. | 1 |

| Плотная непрозрачная пленка или сплошной слой пены | Нечеткое разделение фаз. Наличие эмульсии внутри каждого слоя, заметной на белом фоне. | 2 |

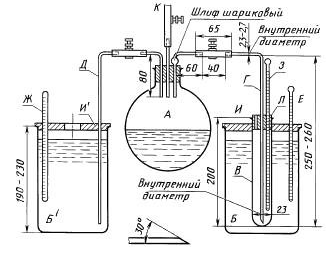

3.3 Определение поверхностного натяжения

Поверхностное натяжение – показатель, характеризующий силу, с которой жидкость сопротивляется изменению своей поверхности.

Поверхностное натяжение влияет на качество распыливания и скорость испарения топлив, стойкость водных эмульсий в топливе. Данный показатель зависит от температуры и давления, уменьшаясь с их ростом. Зависимость поверхностного натяжения от температуры может быть выражена формулой:

![]() , (16)

, (16)

где σ и σ0 – поверхностное натяжение при температуре Т и Т0 соответственно;

θ – приведенная температура, равная соотношению  ;

;

Ткр – критическая температура, К;

n – показатель степени, равный 1,27.

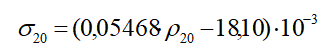

Экспериментально, поверхностное натяжение можно определить по методу Ребиндера (по наибольшему давлению пузырьков или капель). При отсутствии экспериментальных данных поверхностное натяжение с достаточной долей вероятности можно рассчитать по формуле:

, (17)

, (17)

где σ20 – поверхностное натяжение при 20 0С, Н/м;

ρ20 – плотность исследуемого продукта при 20 0С, кг/м3.

Улучшения уровня прокачиваемости можно добиться как подбором группового углеводородного и фракционного состава горюче-смазочных материалов, так и использованием присадок направленного действия. Такими присадками, в частности являются поверхностно-активные и высокомолекулярные соединения, обладающие депрессорной активностью и позволяющие значительно понизить температурные пределы кристаллизации.