Содержание страницы

1. Благородные металлы в ювелирном искусстве: от идеи до воплощения

Золото, серебро и платина — это не просто химические элементы, а фундаментальная триада, на которой веками строится ювелирное искусство. Их непреходящая ценность обусловлена уникальным сочетанием физических и эстетических свойств: благородный блеск, податливость к обработке, химическая инертность и способность гармонично сочетаться с драгоценными камнями и эмалями. Именно эти металлы, как в полированном, так и в матовом виде, служат основой для создания настоящих шедевров.

Современный производственный цикл ювелирного изделия — это сложный, многоэтапный процесс, где творчество неразрывно связано с точными технологиями.

- Концептуальная разработка и дизайн. На этой стадии дизайнер, основываясь на анализе рыночных тенденций, затрат и производственных возможностей, создает эскиз будущего изделия.

- Прототипирование и 3D-моделирование. Идея обретает физическую форму. Специалист по моделированию создает прототип из воска, гипса, фотополимерной смолы или металла для трехмерной оценки эргономики и дизайна.

- Основной производственный процесс. В зависимости от сложности и тиража изделия выбирается технология: литье по выплавляемым моделям, штамповка, лазерная резка или ручное изготовление.

- Финишная обработка и сборка. Завершающие, но критически важные операции: монтировка, закрепка камней, шлифовка, полировка и, при необходимости, нанесение декоративных покрытий.

1.1. Роль лигатуры в ювелирных сплавах: стандарт качества по ГОСТ

В ювелирном деле практически никогда не используют золото, платину или серебро в чистом виде (99,99%). Причина кроется в их излишней мягкости и подверженности деформации. Для придания необходимых эксплуатационных характеристик — твердости, износостойкости, упругости и определенного цветового оттенка — в основной металл вводят легирующие компоненты, называемые лигатурой.

Состав и процентное соотношение металлов в сплаве строго регламентируются. В Российской Федерации и странах ЕАЭС ключевым документом является межгосударственный стандарт ГОСТ 30649-2022 «Сплавы на основе благородных металлов ювелирные. Марки». Этот стандарт обеспечивает соответствие заявленной пробы (например, 585 или 750 для золота) реальному содержанию драгоценного металла и гарантирует качество конечного продукта.

Давайте рассмотрим, как наиболее распространенные легирующие компоненты влияют на свойства золотых сплавов.

Серебро (Ag)

Повышает пластичность и ковкость сплава, облегчая его обработку. Существенно понижает температуру плавления. Влияет на цвет: по мере увеличения доли серебра золото приобретает зеленоватый оттенок, переходящий в желто-зеленый. При содержании серебра свыше 30% цвет становится бледно-желтым, а при 65% желтизна практически исчезает.

Медь (Cu)

Значительно увеличивает твердость и прочность золотого сплава, сохраняя при этом достаточную пластичность. Придает сплаву характерные красноватые и розовые оттенки. При содержании меди свыше 14,6% сплав становится насыщенно-красным. Однако медь снижает коррозионную стойкость, что может приводить к потемнению поверхности изделия со временем.

Палладий (Pd) и Платина (Pt)

Эти металлы платиновой группы являются ключевыми компонентами для создания сплавов «белого золота». Уже при 10% содержании палладия или 8,4% платины сплав приобретает благородный белый цвет. Они значительно повышают температуру плавления и придают сплаву превосходную пластичность. Платина, к тому же, при содержании до 20% заметно увеличивает упругость.

Никель (Ni)

Более бюджетный компонент для получения белого золота. Придает сплаву твердость, улучшает литейные свойства и окрашивает его в бледно-желтый или белый цвет. Главный недостаток — способность вызывать аллергические реакции у некоторых людей, из-за чего его использование в ювелирной промышленности многих стран ограничено. Кроме того, придает сплаву нежелательные магнитные свойства.

Цинк (Zn) и Кадмий (Cd)

Оба металла эффективно снижают температуру плавления сплава, что делает их важными компонентами припоев. Цинк, однако, даже в малых концентрациях (от 0,3%) может придавать хрупкость, но при этом осветляет сплав и повышает его текучесть. Кадмий в меньшей степени влияет на хрупкость, сохраняя ковкость.

2. За гранью роскоши: высокотехнологичное применение благородных металлов

Вопреки распространенному мнению, ценность золота и платины определяется не только их красотой и редкостью. Современная наука и промышленность нашли применение их уникальным свойствам там, где требуется максимальная надежность и эффективность.

2.1. Золото: от космоса до медицины

Исторически золото ценилось за химическую стойкость, что до сих пор используется при золочении куполов церквей. Сегодня эти же свойства востребованы в самых передовых отраслях.

- Аэрокосмическая отрасль. Тончайшее золотое покрытие наносится на шлемы скафандров и иллюминаторы космических кораблей для защиты от жесткого инфракрасного и ультрафиолетового излучения. Позолота предохраняет поверхности спутников от коррозии и перегрева в экстремальных условиях космоса.

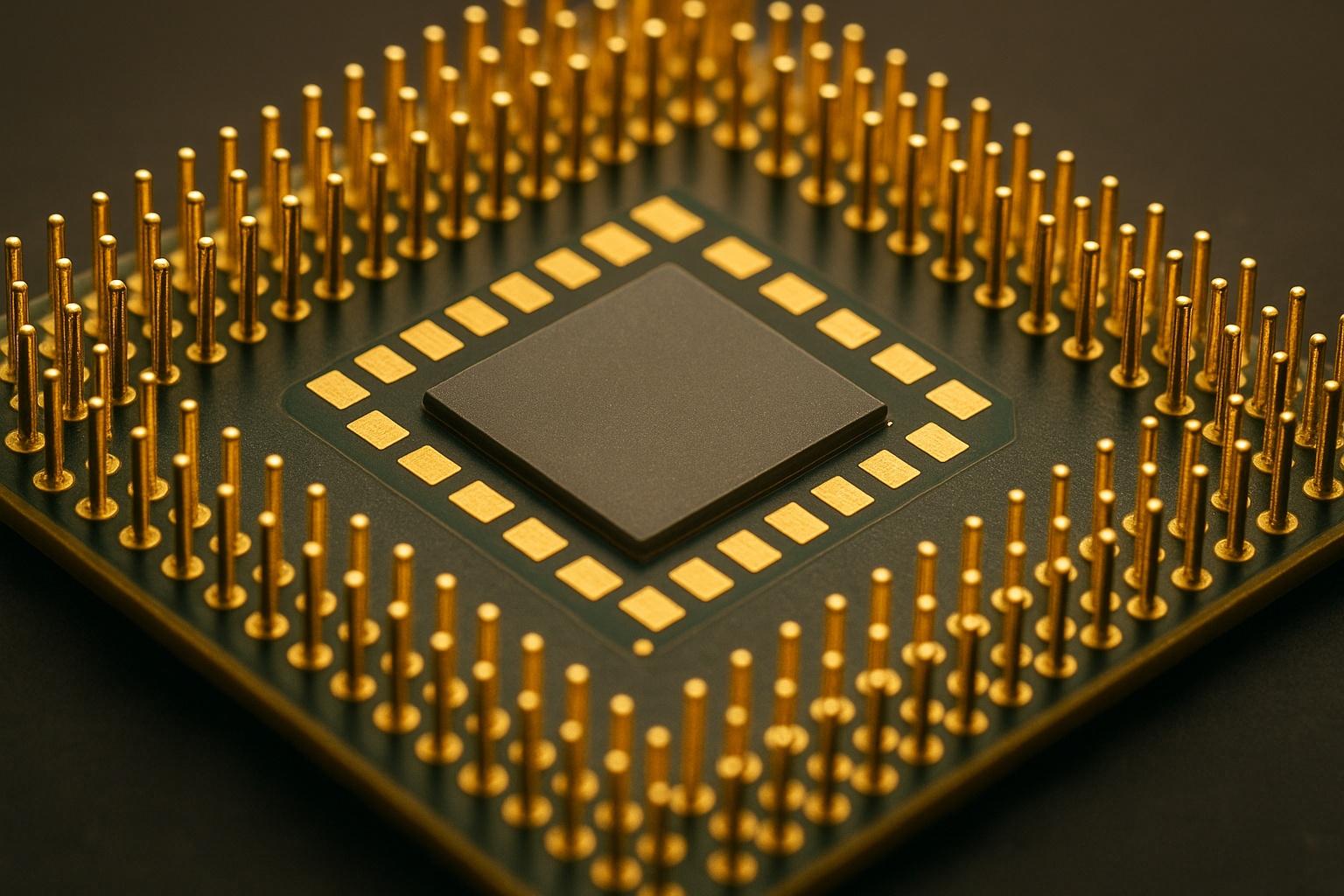

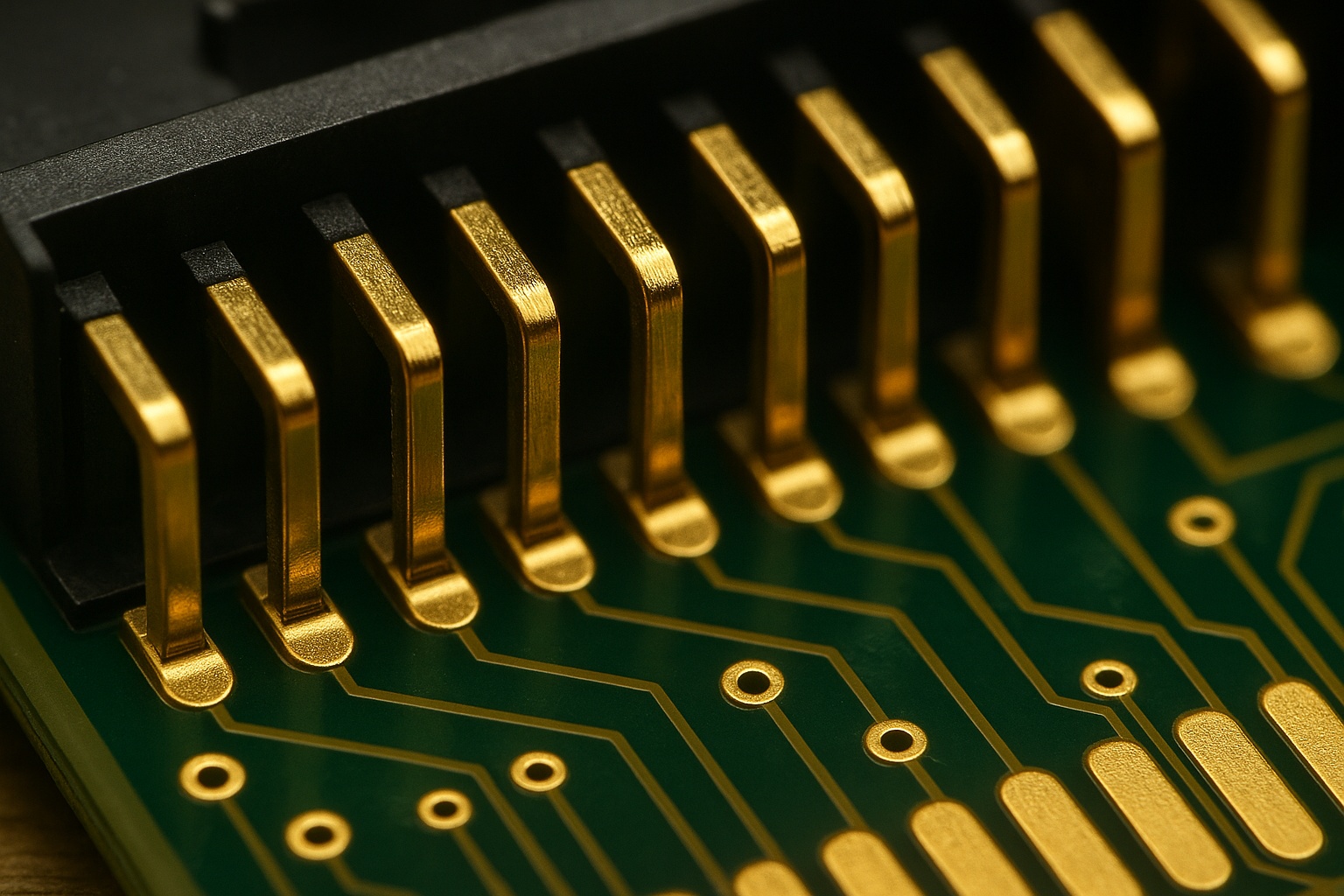

- Электроника и приборостроение. Золото — незаменимый материал для изготовления ответственных электрических контактов. Сплавы золота с палладием и платиной обеспечивают безотказную работу в самых важных узлах аппаратуры, где окисление недопустимо. Также золото используется для уплотнительных колец в вакуумных системах, например, в гигантских ускорителях элементарных частиц, где его пластичность позволяет создавать идеальную герметичность.

- Химическая промышленность. Золото служит катализатором в некоторых химических процессах. Например, оно каталитически ускоряет рекомбинацию атомарного кислорода в молекулярный O2, что имеет перспективы для использования в двигателях сверхскоростных самолетов на больших высотах.

- Медицина. Помимо традиционного использования в стоматологии (где его сплавы с медью и серебром обеспечивают оптимальное сочетание пластичности и износостойкости), золото играет важную роль в современной онкологии. Радиоактивный изотоп золото-198 ($^{198}$Au) с периодом полураспада 2,7 суток вводится в виде коллоидных частиц непосредственно в опухоль. Это позволяет осуществлять локальное облучение пораженных тканей, минимизируя вред для здоровых органов.

- Нанесение покрытий. Современные методы, такие как гальваностегия (открытая Б.С. Якоби в XIX веке) и катодное распыление, позволяют наносить тончайшие слои золота на любые поверхности, включая металлы, керамику и пластик. Это используется в производстве фотоэлементов, специальных зеркал и декоративных покрытий с различными оттенками.

- Производство стекла. Соединение золота, хлорид золота(III) (AuCl3), используется для получения знаменитого «золотого рубина» — стекла глубокого красного цвета. В отличие от аналогов на основе меди или селена, золотое окрашивание чрезвычайно стабильно при высоких температурах и позволяет исправлять неудачные варки путем переплавки.

Интересной особенностью сплавов золота с медью и серебром является их обратная реакция на термообработку. В отличие от стали, которая закаляется при быстром охлаждении, эти сплавы становятся мягкими и пластичными. А твердость и прочность они приобретают при медленном охлаждении (отжиге).

2.2. Платина: незаменимый катализатор и эталон прочности

Во второй половине XX века спрос на платину резко вырос, сместив акцент с ювелирного дела на промышленность, которая сегодня потребляет около 90% этого металла. Причина — в уникальном наборе ее свойств.

- Химическая промышленность (катализ). Это главная сфера применения платины. Платино-родиевые катализаторы в виде сеток являются сердцем процесса производства азотной кислоты из аммиака. Платина ускоряет гидрирование жиров, синтез витаминов и фармацевтических препаратов.

- Нефтепереработка. На установках каталитического риформинга платиновые катализаторы, нанесенные на оксид алюминия, позволяют получать высокооктановый бензин и ароматические углеводороды из низкокачественных фракций нефти.

- Автомобильная промышленность. Платина — ключевой компонент каталитических нейтрализаторов выхлопных газов. Она способствует дожиганию токсичных соединений (CO, NOx, углеводородов) до безвредных H2O, N2 и CO2, что является обязательным требованием современных экологических стандартов.

- Электротехника и приборостроение. Стабильность электрических свойств, термостойкость и инертность делают платину идеальным материалом для термопар сопротивления (эталонные термометры), электродов топливных элементов (использовались в космических кораблях «Аполлон») и точных измерительных приборов.

- Стекольная промышленность. Для производства оптического стекла высочайшей чистоты и стекловолокна используются тигли и фильеры из сплава платины с родием. Только этот материал гарантирует отсутствие примесей и выдерживает агрессивные расплавы стекла.

- Наука и лаборатории. Платиновая лабораторная посуда (тигли, чашки, электроды) незаменима для проведения точных аналитических работ, так как она не реагирует с большинством кислот и выдерживает многократное прокаливание при высоких температурах. Однако следует помнить, что раскаленная платина чувствительна к углероду, сере, фосфору и некоторым металлам, которые могут сделать ее хрупкой.

3. Специализированные технологии производства и обработки

Создание изделий из драгоценных металлов, будь то древнее искусство или современная микроэлектроника, требует уникальных и высокоточных технологий.

3.1. Сусальное золото: древнее искусство ручной ковки

Сусальным золотом называют тончайшую металлическую фольгу толщиной всего 0,1–1,0 мкм, получаемую методом ручной ковки. Эта технология, практически не изменившаяся за 3000 лет, заключается в многократном расплющивании молотком пакета из тонких золотых листов, переложенных специальными прокладками. В качестве прокладок до сих пор используются обработанные оболочки слепой кишки крупного рогатого скота, так как полноценных синтетических аналогов, не прилипающих к золоту и выдерживающих тысячи ударов, не найдено.

Благодаря своей коррозионной стойкости и декоративности, сусальное золото широко применяется для золочения куполов, элементов декора, в иконописи и переплетном деле. Наиболее распространенный метод нанесения — масляное золочение «на отлип», где листы наклеиваются на поверхность, предварительно покрытую специальным масляным лаком-морданом.

По аналогичной технологии производят сусальное серебро и сусальные латуни (поталь). Интересно, что практика использования золота в пищевой промышленности (например, ликер «Goldschläger» или украшение десертов) также основана на применении пищевого сусального золота, которое является биологически инертным.

3.2. Производство проволоки и микрокомпонентов

- Проволока для термоэлектродов. Проволока из платины высокой чистоты склонна к росту зерен (собирательной рекристаллизации) при рабочих температурах, что ведет к охрупчиванию. Для решения этой проблемы создают волокнистую структуру: пучок тонких проволок прессуется в единую заготовку, которая затем обрабатывается ковкой и волочением. Это в 1,5 раза повышает прочность при 1200 °С. Дополнительное упрочнение достигается введением оксидов бария и алюминия.

- Золотая микропроволока для электроники. Проволока из золота чистотой 99,9999% обладает эффектом «самоотжига» — теряет прочность при комнатной температуре. Для стабилизации свойств применяется микролегирование. Добавки 0,01% Fe, Cu, Ag сдвигают температуру рекристаллизации до 100 °С, а добавки Mg, Al, Ni, Bi — до 200 °С и выше, обеспечивая стабильность механических свойств.

- Проволока из платиновых сплавов. Технология обработки зависит от состава. Сплавы с иридием до 15% или родием до 20% обрабатываются холодным волочением с промежуточными отжигами. Сплавы с более высоким содержанием легирующих элементов (до 30-40%) требуют горячей обработки на ротационно-ковочных машинах перед холодным волочением.

3.3. Производство капиллярных трубок и гидростатическое прессование

В установках для очистки водорода (диффузионных фильтрах) используются бесшовные капиллярные трубки из сплавов на основе палладия. Они должны выдерживать перепады давления до 2,5·107 Па и циклические нагрузки. Для их производства применяется волочение из прессованной заготовки с использованием ультразвуковых колебаний (УЗК). Ультразвук снижает усилие волочения на 30-35%, уменьшает остаточные напряжения и в несколько раз повышает стойкость инструмента.

3.4. Механическая обработка и сварка: особые вызовы

Несмотря на пластичность, некоторые благородные металлы представляют серьезные трудности при механической обработке.

- Обработка резанием. Платина, в отличие от золота и серебра, вызывает катастрофически быстрый износ режущего инструмента. Причина — в ее склонности к налипанию на режущую кромку, что приводит к разогреву и разрушению инструмента. Эффективным решением является использование резцов с нулевым передним углом и специальной полирующей гранью, что повышает стойкость в несколько раз.

- Сварка плавлением. Платиновые сплавы при сварке склонны к образованию горячих трещин по границам зерен. Наиболее вредной примесью, провоцирующей этот дефект, является кремний (Si), который образует легкоплавкие эвтектики на границах зерен. Склонность к растрескиванию также возрастает с увеличением доли легирующих элементов (Rh, Ir) и концентрации водорода.

Заключение

Золото, серебро и платина давно перестали быть атрибутами исключительно роскоши. Сохраняя свою культурную и эстетическую ценность в ювелирном искусстве, они стали незаменимыми элементами в авангарде научного и технического прогресса. От обеспечения надежности космических аппаратов и создания жизненно важных медицинских технологий до уникальных методов обработки, таких как гидропрессование и ручная ковка сусали, — свойства этих металлов решают задачи, недоступные для других материалов. Глубокое понимание их характеристик и постоянное совершенствование технологий открывают все новые горизонты для применения этого поистине драгоценного наследия планеты.