Содержание страницы

1. Применение огнеупорных материалов

Огнеупорные и теплоизоляционные материалы широко используются в производстве драгоценных металлов для футеровки плавильных печей, изготовления тиглей, печных и тигельных крышек, мешалок, приспособлений для отбора проб, защитных чехлов термопар, разливочных воронок и другого термостойкого оборудования.

Многообразие физико-химических свойств, технологий плавки драгоценных металлов, а также способов футеровки, изготовления и условий эксплуатации плавильных агрегатов и приспособлений требуют различных по конструкции, исходному состоянию и свойствам огнеупорных и теплоизоляционных материалов. Выбирая огнеупорные и теплоизоляционные материалы для футеровки или изготовления плавильного оборудования, или приспособлений, необходимо учитывать свойства драгоценных металлов, требования технологии плавки, условия эксплуатации оборудования, футеруемых или изготовляемых из этих материалов. Одновременно с этим необходимо учитывать фактор дефицитности и стоимости материалов.

Огнеупорные и теплоизоляционные материалы могут применяться в качестве:

- рабочих (не защищенных) футеровок печей или приспособлений, подвергающихся непосредственному действию расплавленных металлов, шлаков, флюсов и раскислителей, а также раскаленных защитно-дегазационных сред и защитных покровов, например, в качестве футеровок ванн печей, тиглей, мешалок, раздаточных воронок, защитных чехлов термопар и т.п.;

- рабочих (не защищенных) футеровок печей, находящихся под действием высоких температур газов, но не подверженных или частично подверженных действию расплавленных металлов, шлаков, флюсов и раскислителей: это футеровки сводов печей, крышки печей, тиглей, мешалок, раздаточные воронки, защитные чехлы термопар, и т.п.;

- защищенных футеровок печей, находящихся только под действием раскаленных газов, но не подверженных действию расплавленных металлов, шлаков, флюсов и раскислителей: тепло- и электроизоляционные футеровки электропечей (дуговых, сопротивления и т.д.), тепло- и электроизоляционных обмазок индукторов и набивок между индуктором и графитовыми или графито-шамотными тиглями электропечей без магнитопровода и т.п.

Каждая из этих групп огнеупорных и теплоизоляционных материалов должна удовлетворять определенным требованиям.

Огнеупорные и теплоизоляционные материалы первой и второй групп должны:

- обладать достаточно высокой и стабильной огнеупорностью, т.е. иметь более высокую температуру плавления и размягчения, чем температура плавления и перегрева металлов, для которых они предназначены;

- не вступать в химическое взаимодействие с твердой шихтой, расплавом и отдельными его составляющими, защитными покровами, флюсами и раскислителями, так как иначе будет возможно их разъедание;

- не растворяться в металле, сплаве, соприкасающемся с ними во время плавки или литья, а также насколько возможно мало растворяться в применяемых при плавке флюсах и образующихся шлаках, иначе они будут разрушаться, загрязнять расплав;

- обладать достаточно высокой жаростойкостью, т.е. как можно меньше поддаваться воздействию окружающей атмосферы, особенно окислению при повышенных температурах;

- не содержать составляющих, выгорающих быстрее, чем основа футеровочной массы, иначе будет образовываться пористость футеровки оборудования или приспособлений, изготовленных из этих материалов, что может привести к преждевременному разрушению и повышению потерь металла через адсорбцию в футеровке. Если, несмотря на принятые меры, выгорание все же будет происходить, то остающаяся после выгорания футеровочная термостойкая масса должна обладать коэффициентом термического расширения, близким к коэффициенту расширения футеровочной массы до выгорания ее составляющих, иначе слои с выгоревшими составляющими будут отслаиваться и футеровка печи, тигля или другого оборудования придут в негодность;

- не содержать влаги и других летучих веществ, так как при нагреве, переходя в парообразное состояние, они будут разрушать футеровку, а также насыщать расплав продуктами разложения, вызывая тем самым брак при производстве слитков и проката по загазованности и трещинам. Летучие составляющие могут быть в футеровке печи или в оборудовании при недостаточной их сушке и прокалке в процессе изготовления, а если они гигроскопичны, то влага при хранении и транспортировке будет насыщать огнеупоры. Последнее обстоятельство относится как к новой футеровке, так и к бывшим уже в работе, поэтому и те, и другие необходимо перед применением тщательно просушить и прокалить;

- быть однородными по фракционному составу, предельно плотными (минимально пористыми) и обладать, отталкивающими свойствами к расплавам драгоценных металлов и их сплавам, чтобы обеспечить минимальные потери драгоценных металлов (основная часть потерь драгоценных металлов);

- обладать достаточно высокой и стабильной во времени механической прочностью при обычных и повышенных температурах, обеспечивающей безаварийность и длительность их эксплуатации;

- иметь малый и стабильный коэффициент термического расширения, так как иначе при быстром изменении температуры (загрузка холодной шихты в разогретый тигель, быстрый нагрев холодной печи, холодного тигля и т.п.) футеровка печи, изготовленная из таких фанеровочных материалов, будет растрескиваться (деформироваться);

- обладать большей теплопроводностью, когда металл нагревается путем передачи тепла через футеровочной материал (например, через материал тигля при плавке в электрических печах), иначе будет медленный нагрев металла, повышенный расход топлива или электроэнергии, а также низкая производительность. Огнеупоры также должны иметь низкую теплопроводность. Когда металл нагревается путем непосредственной передачи тепла открытым пламенем через лучеиспускание, отражение или за счет индукционных токов, а также для сохранения тепла уже расплавленного металла (тигель-миксер, дозатор отстойник и т.п.). Чем ниже теплопроводность огнеупорного материала, тем меньше потери тепла от расплава, снижается расход топлива или электроэнергии на их подогрев, а также снижается производительность труда и нестабильность температурных режимов плавки;

- обладать хорошей электропроводностью на обычных и повышенных частотах питания во всем диапазоне рабочих температур, когда огнеупоры используются в качестве футеровок (тиглей) индукционных тигельных электрических печей, так как, чем выше электропроводность рабочей футеровки индукционной печи, тем меньше рассеивание индукционных токов и выше коэффициент полезного использования электроэнергии. Следовательно, чем выше скорость плавки шихты и производительность плавильного агрегата, тем меньше потери металлов на угар и расход фанеровочных материалов и выше технико-экономические показатели производства.

Огнеупорные и теплоизоляционные материалы третьей группы предназначаемые:

- для теплоизоляции материалы должны иметь малую теплопроводность, обладать хорошей огнеупорностью, а в необходимых случаях и достаточной механической прочностью;

- для обеспечения электро- и теплоизоляции должны обладать, кроме указанных требований, также малой электропроводностью при обычных и повышенных температурах.

К основным свойствам огнеупорных и теплоизоляционных материалов относятся: огнеупорность, химическая стойкость, плотность, пористость, газопроницаемость, прочность при обычных температурах и нагреве, постоянство объема, термическая стойкость, теплопроводность, теплоемкость и электрическое сопротивление. Факторами, определяющими свойства огнеупоров, являются их химикоминералогический состав, технология производства, температурновременные и другие режимы подготовки к работе и эксплуатации.

Практически все свойства огнеупоров взаимосвязаны между собой. Изменение свойств в заданном (желаемом) направлении характеристик огнеупоров достигается изменением их химикоминералогического состава и технологией производства. Следует особо обращать внимание на такие параметры, как фракционный состав и соотношения смешиваемых компонентов, температурные и временные режимы сушки и прокалки огнеупоров (обжига).

В зависимости от термохимической стойкости огнеупорные материалы обычно делят на три группы, первая из которых огнеупоры кислые, вторая — основные и третья — нейтральные и др.

К первой группе относят огнеупоры, содержащие свободный кремнезем (SiO2) и легко взаимодействующие с металлическими основаниями при нагреве с образованием силикатов.

Ко второй группе относят огнеупоры, не содержащие свободного кремнезема и не способные при нагреве к взаимодействию с основными огнеупорами, но зато химически активные к кислым расплавам.

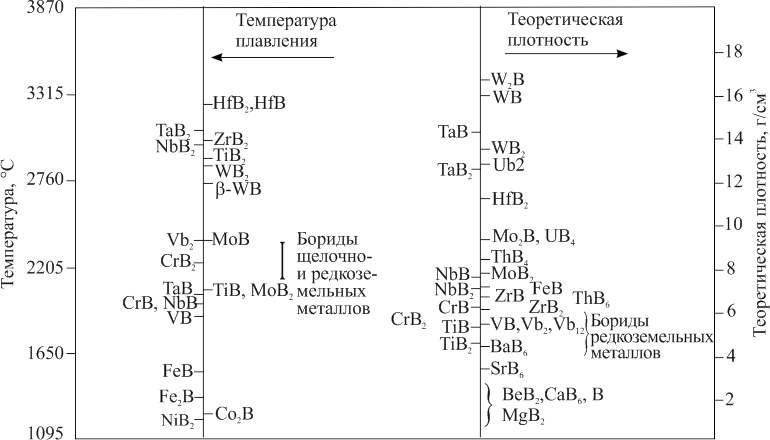

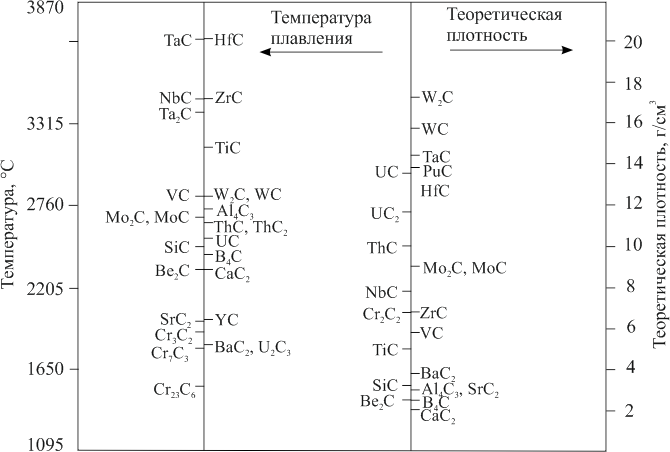

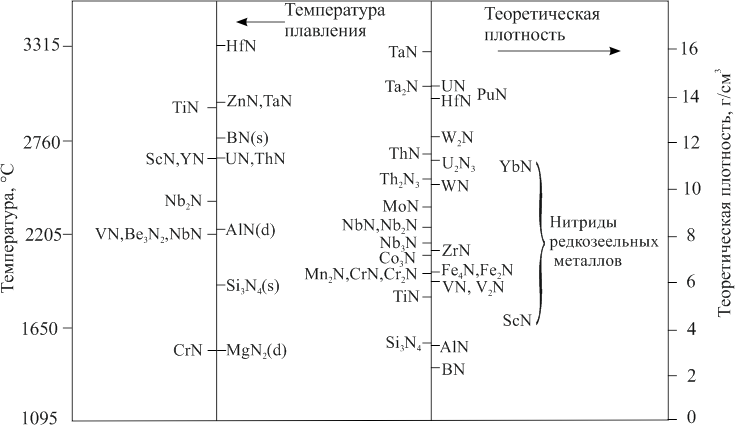

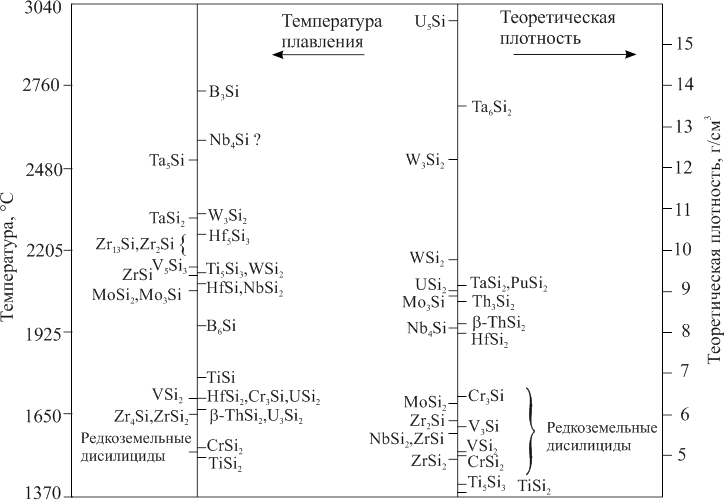

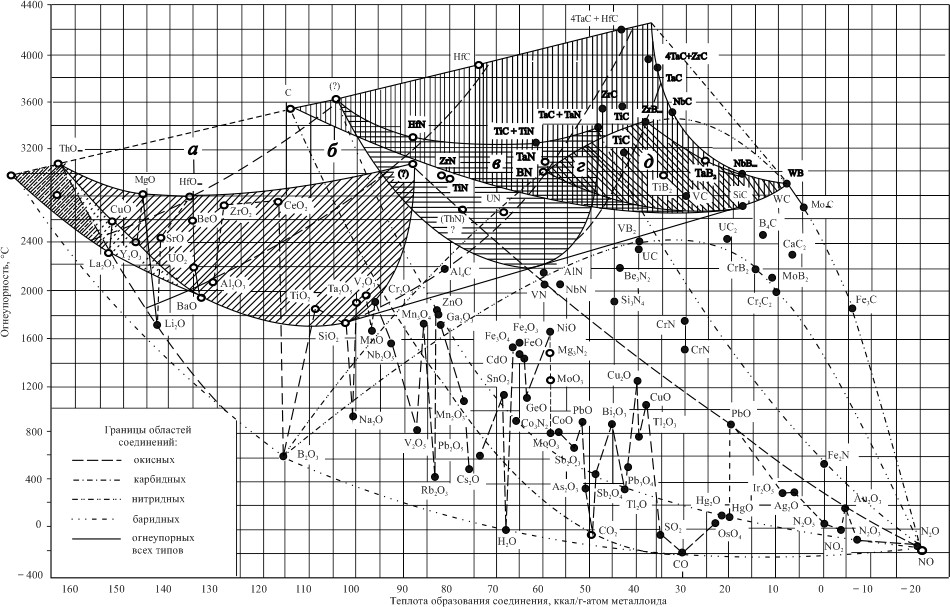

Нейтральными огнеупорами считают слабые основания, не способные химически взаимодействовать при нагреве с другими основными огнеупорами и также неактивные к кислым огнеупорам. Данная классификация позволяет составить общее представления о характере взаимодействия, входящих в нее групп огнеупоров и определить направления их общего назначения. Выбор огнеупоров по данной классификации на практике затруднен из-за отсутствия критериев количественной оценки степени термохимической стойкости огнеупоров. Не рассматривается распределение огнеупоров, которые не относятся ни к кислотным, ни к основным оксидам. В то же время эти огнеупоры не взаимодействуют или, наоборот, активно взаимодействуют с кислыми и основными огнеупорами или только с некоторыми из них. К числу таких огнеупоров относятся бориды, карбиды, нитриды и силициды металлов. Основные свойства этих огнеупорных материалов представлены на рис. 1-4.

О принципах распределения огнеупоров по группам в данной классификации нет единства взглядов, и разные авторы проводят это распределение, допуская несоответствия и пробелы. Например, в к представителям основных огнеупоров относится боксит, магнезит, доломит, а также шамот, содержащий кремневую кислоту в связанном состоянии, но не рассматриваются диоксид тория, оксид стронция и кальция, у которых основные свойства выражены еще сильнее. К представителям кислых огнеупоров относится кремнезем, динас, а также шамот, содержащий свободную кремневую кислоту, но опущен диоксид титана, который также обладает кислотными характеристиками.

Рисунок 1 – Температура плавления и теоретическая плотность боридов

Рисунок 2 – Температура плавления (разложения) и теоретическая плотность карбидов

Рисунок 3 – Температура плавления (разложения) и теоретическая плотность нитридов

Рисунок 4 – Температура плавления и теоретическая плотность силицидов

И, наконец, к нейтральным огнеупорным отнесены хромиты (Сr2O3), графиты и циркониевые огнеупоры, хотя практически ни один из них не является нейтральным к другим огнеупорам, а именно графит активно взаимодействует при высоких температурах с оксидными огнеупорами с образованием карбидов металлов, на чем собственно даже основано промышленное производство многих из них (СаС2, TiC, SiC, WC т.д.).

Аналогично этому диоксид циркония взаимодействует с графитом с образованием выше 2000 °С карбида циркония. Активно реагируют с графитом и хромиты, которые при температурах выше 1400 °С полностью восстанавливаются. Реагируют хромиты также и с оксидом кальция.

Подобные же пробелы и несоответствия характерны и для, где к основным огнеупорам не отнесены диоксид тория и оксид стронция, но в отличие от к типичным представителям этих огнеупоров отнесены, наряду с оксидом магния и доломитом, оксид кальция, циркония, диоксид циркония и даже глинозем. К нейтральным огнеупорам в, в отличие от, отнесены, наряду с графитом, хромистый железняк и карбид кремния (карборунд), что не согласуется с их свойствами. В число кислых огнеупоров в, как и в, включен диоксид титана, в то время как в он фигурирует в кислой группе.

Аналогичные выводы сделаны и в, где в группу нейтральных огнеупоров, кроме хромита, графита и карбида кремния, отнесены карбиды циркония и титана, бетон, тальк и серпентин, а также некоторые металлы (Fе, Сu, Мо, Ni, Оs, Та, Тh, Тi, W, V и даже Zn). Кроме того, выделены в самостоятельную, четвертую группу по совершенно иному признаку — «редкие огнеупоры», целый комплекс различных по своим термохимическим свойствам оксидов металлов (Ве2O3, СеО2, Lа2O3, Та2O3, ТhO2, ТiO2, и ZrО2), что не имеет вообще никакого отношения к сущности данной классификации и запутывает ее еще больше.

Учитывая, недостатки рассмотренной классификации разработана иная по составу и структуре классификация огнеупоров. За основу критерия в данной классификации огнеупоров взята термохимическая стойкость (ТХС), в которой, помимо оксидных, графитных и карбидных огнеупоров, представлены боридные и нитридные огнеупоры, расширена номенклатура всех типов огнеупоров, а также использованы критерии не только качественной, но и количественной оценки степени их термохимической стойкости. Аналогичный принцип классификации представлен и в.

Построение классификации и вывод количественных критериев оценки термохимической стойкости, входящих в нее огнеупоров основываются на следующих важнейших факторах:

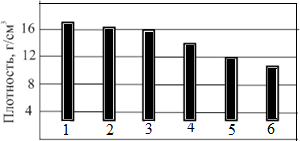

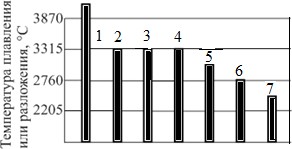

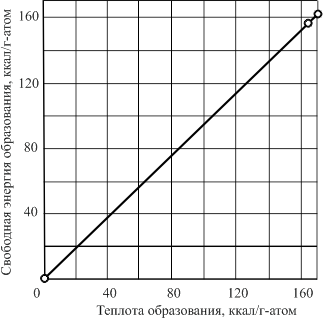

а) плотность материала, рис. 5, температура плавления, рис. 6;

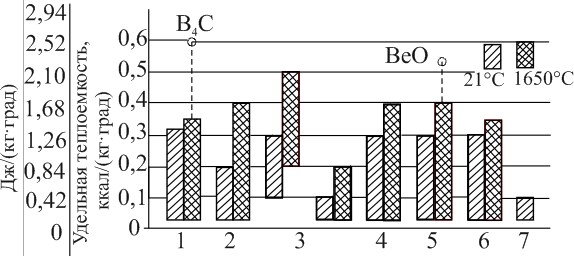

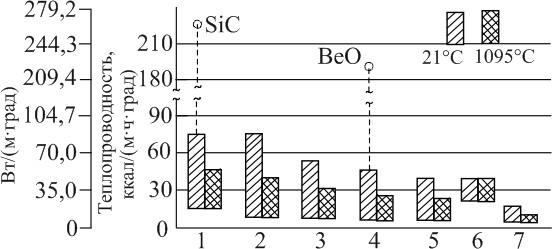

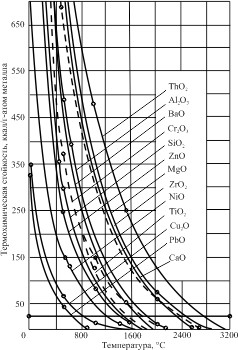

б) удельная теплоемкость и теплопроводность огнеупорных материалов, рис. 7; 8;

в) теплота образования огнеупорного соединения на грамм-атом взаимосвязанного металлоида;

г) изменение свободной энергии образования огнеупорного соединения на грамм-атом взаимосвязанного металлоида в зависимости от температуры нагрева при эксплуатации.

1 – карбиды, 2 – бориды, 3 – нитриды, 4 – межметаллические соединения, 5 – однофазные оксиды, 6 – сульфиды |

1 – карбиды, 2 – бориды, 3 – нитриды, 4 – однофазные оксиды, 5 – межметаллические соединения, 6 – смеси оксидов, 7 – сульфиды |

| Рисунок 5 – Пределы плотности материалов различных классов | Рисунок 6 – Температура плавления (разложения) огнеупоров |

Анализ этих факторов показывает, что между ними существует зависимость: чем выше температура плавления огнеупора, теплота и свободная энергия его образования, тем выше его термохимическая устойчивость. Однако термохимическая стойкость огнеупорного соединения — величина не постоянная, раз и навсегда ему присущая, а есть функция от температуры его нагрева, причем, чем выше температура нагрева, тем меньше термохимическая стойкость огнеупора.

Следовательно, с повышением температуры нагрева убывает свободная энергия образования огнеупорных соединений и облегчается условие возможности их взаимодействия с другими материалами и особенно с газовыми средами, находящимися в соприкосновении с ними, а при снижении значений свободных энергий до нуля становится возможной диссоциация огнеупорных соединений, причем независимо от характера контактирующих с ними материалов и газовых сред. При этом скорость убывания свободной энергии образования для разных огнеупорных соединений с повышением их температуры изменяется на одну и ту же величину. Поэтому при разных значениях температуры возможно перераспределение первенства в термохимической стойкости одних огнеупорных соединений относительно других, а также относительно воздействия контактирующих с огнеупорами газовых сред, шихтовых материалов, флюсов и расплавов.

1 – карбиды, 2 – бориды, 3 – нитриды; 4 – межметаллические соединения, 5 – однофазные оксиды, 6 – сульфиды

Рисунок 7 – Удельная теплоёмкость материалов при 1650 °С и материалов различных классов при 21 °С

1 – карбиды, 2 – бориды, 3 – нитриды, 4 – однофазные оксиды, 5 – межметаллические соединения, 6 – смеси оксидов, 7 – сульфиды

Рисунок 8 – Теплопроводность различных классов при 21 и 1095 °С

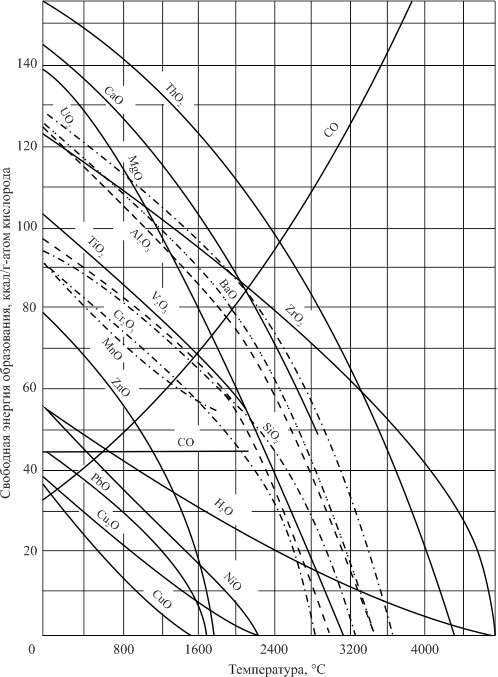

Наглядно это можно видеть на примере изменения свободной энергии образования оксидных соединений при изменении температуры их нагрева (рис. 9). Приведенная функциональная зависимость показывает, что убывания свободной энергии огнеупорных и других оксидных соединений имеют разную тенденцию, а в ряде случаев перекрещиваются при достижении определенной температуры для рассматриваемых пар. Особенно наглядно это выражено, например, для MgО-(SiO2, ZrO2, Аl2О3 и др.) и практически для любого оксида с оксидом и диоксидом углерода, для которых в отличие от всех других оксидов свободная энергия образования с повышением температуры до 4000 °С не убывает, а возрастает.

На изменение степени термохимической стойкости огнеупоров сильно влияет не только фактор снижения свободной энергии их образования при повышении температуры нагрева, но и фактор сокращения абсолютного разрыва между температурами плавления и нагрева огнеупоров.

Рисунок 9 – Изменение свободной энергии оксидных соединений в функции температуры (горизонтальная прямая СО)

В интервале температур нагрева от 1 К до температуры плавления огнеупорного соединения величина этого коэффициента меняется от значения, равного абсолютной температуре плавления рассматриваемого огнеупора до нуля. Например, для оксида алюминия этот коэффициент для температур нагрева 1; 273; 773; 1273; 1873; 2273 и 2323 К, соответственно, будет равен 2323; 7,52; 2,00; 0,83; 0,24; 0,02 и 0 единиц, а для диоксида тория при тех же температурах, а также при температуре её плавления (3323 К) равен: 3323; 11,15; 3,3; 1,61; 0,46; 0,43 и 0 и т.д.

Сравнивая, изменения коэффициента, равного отношению разности температуры плавления и температуры нагрева к температуре нагрева видим, что данный коэффициент при одной и той же температуре нагрева различных огнеупоров тем выше, чем выше температура плавления огнеупора. Функциональные зависимости для различных огнеупорных соединений в координатах «коэффициенттемпература нагрева» имеют вид парабол без максимумов и минимумов, обращенных своими выпуклостями в сторону угла координат, и располагаются одна над другой без пересечения, а также без наложения, за исключением случаев, когда величины температур плавления огнеупоров равны.

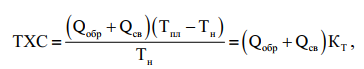

Учитывая рассмотренные факторы и их влияние на термохимическую стойкость различных огнеупорных соединений, можно рекомендовать следующую обобщенную эмпирическую формулу расчета критериев количественной оценки термохимической стойкости различных групп, подгрупп и конкретно входящих в них огнеупоров. Эта зависимость обеспечивает получение достаточно точных для практических целей результатов, необходимых для выбора того или иного огнеупора и знания его поведения в различных средах и в контакте с различными материалами при заданных температурах нагрева

(1)

(1)

где Qобр — теплота образования соединения на 1 г-атом металлоида при (273 К), ккал;

Qсв — свободная энергия образования соединения на 1 г-атом металлоида при данной температуре нагрева от абсолютного нуля (-273 °С) до температуры плавления, ккал;

Тпл и Тн — абсолютные температуры плавления и нагрева соединения, К;

КТ — коэффициент отношения (Тпл-Тн)/Тн, единицы.

Так, например, согласно формуле расчета (1), при Тн, равной

273 К (0 °С):

— для диоксида тория (ТhO2), имеющего Тпл=3323К, Qобр=164 и Qсв=156 ккал/г-атом кислорода

![]() ккал/г-атом кислорода,

ккал/г-атом кислорода,

где КТ=11,17 при 273 К;

— для оксида магния (MgО), имеющего Тпл=3073 К, Qобр=146 и

Qсв=138 ккал/г-атом кислорода,

ккал/г-атом кислорода,

ккал/г-атом кислорода,

где КТ=10,25 при 273 К и т.д.

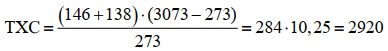

Точно так же рассчитываются TХС и для любых других типов соединений. Рассчитанные по формуле (1) для огнеупорных оксидных, нитридных, карбидных и боридных соединений значения ТХС при Тн=273 К приведены ниже. При этом, ввиду противоречивости данных о величинах свободных энергий образования соединений, они приняты в расчет скорректированными, на основе специально разработанного графика зависимости Qсв от Qобр, рис. 10.

Рисунок 10 – Зависимость свободной энергии образования от теплоты образования соединения

Согласно этому же графику, приняты отсутствующие в литературе величины Qсв для ряда соединений. Кроме того, все данные по Qобр, Qсв и ТХС с целью упрощения округлены, что, однако, не имеет существенного значения для проведения практических расчетов и сравнения конечных результатов. Значения термохимической стойкости различных огнеупорных и прочих соединений для температур нагрева Т=273 К в ккал/г-атом металлоида приведены ниже.

А. Оксидные огнеупорные соединения

MgO …. 2920; BeО …2490; V2O3 … 1420; CaO …. 2790; ZrO2 … 2470; Ta2O5 …1335; HfO2 … 2720; SrO … 2470; SiO2 …1252;

Б. Оксидные прочие соединения

MnO…1137; FeO…656; Ru2O3… 241; Ag2O…11; ZnO …1070; Fe2O3 …740; PdO …126; OsO4 …7;

В. Нитридные огнеупорные соединения

HfN…2090; NiN…1690; TaN…1322; UN…360; ZrN…1198; ThN…1650; BN…1300; и т.д.

Г. Нитридные прочие соединения

AlN…922; NbN…830; Mg3N2…643; Ca3N2…360; VN …882; Be3N2…689; Si3N4…596; и т.д.

Д. Карбидные огнеупорные соединения

HfС…2045; TiC…1110; NbC…834; SiC…346; ZrС…1198; Tac…1015; VC…600; WC…178;

Е. Боридные огнеупорные соединения

HfВ2…1160; TiB2…741; NbB2…384; ZrС … 995; TaB2…574; WB…186;

Такое распределение соединений позволяет четко разграничить соединения разных типов и разных назначений, определить границы областей их существования, дифференцировать каждую группу соединений на входящие в них подгруппы и подподгруппы. Распределение позволяет определить качественную и количественную характеристику, на базе которой собственно и оформить рекомендуемую классификацию огнеупоров с целью возможности их выбора для практического применения.Приведенные соединения распределены в зависимости от типа и огнеупорности (оксидные огнеупорные и оксидные прочие, нитридные огнеупорные и нитридные прочие и т.д.), в каждой из групп они расположены в порядке убывания соответствующих им значений термохимической стойкости.

В частности, исходя из данных, закладываемых в расчет, и полученных результатов расчета можно составить и рекомендовать следующую классификацию огнеупоров в зависимости от их термохимической стойкости.

Классификация построена с учетом типа и характера соединений с количественной оценкой их термохимической стойкости по пятибалльной шкале, т.е. предусматривает деление всех огнеупоров на четыре группы, от трех до пяти подгрупп в каждой группе, а для оксидных огнеупоров, кроме того, от двух до трех подподгруппы в каждой подгруппе, табл. 1.

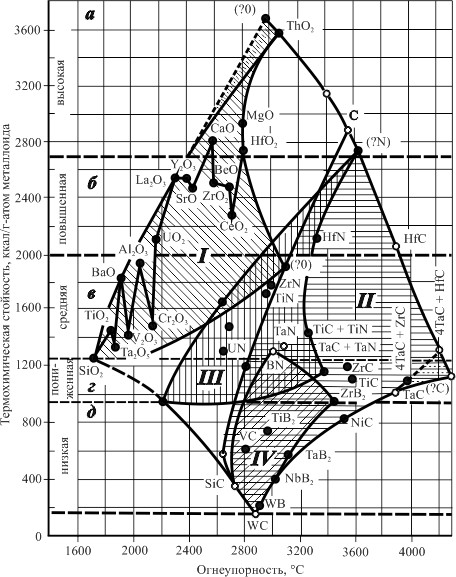

На рис. 11 и 12 представлена классификация огнеупоров в координатах «огнеупорность-теплота образования» и «огнеупорность-термохимическая стойкость».

Области огнеупорных соединений (рис. 11 и 12) разделены на подобласти огнеупоров: высокая (а), повышенная (б), средняя (в), пониженная (г) и низкая (д) термохимическая стойкость.

При рассмотрении этих номограмм можно сделать следующие выводы:

1. Обе номограммы, хотя и построены в разных значениях одной из координат, обусловливающих их некоторое различие, хорошо согласуются между собой и с практическими данными о термохимической стойкости огнеупорных и других соединений, что указывает на достоверность установленной закономерности и достаточно высокую точность данной методики расчета этого показателя для оценки и выбора огнеупоров.

Таблица 1 — Классификация огнеупоров по термохимической стойкости — ТХС

| Группа | Наименование | ТХС,

ккал/г-атом металлоида |

Тпл , К |

| I | ОКСИДНЫЕ | >1250 | >1700 |

| А. Высокой стойкости | >2700 | >2400 | |

|

|||

|

|||

| Б. Повышенной стойкости | >2000 | >2000 | |

|

|||

|

|||

| В. Средней стойкости | >1250 | >1700 | |

|

|||

|

|||

|

|||

| II | КАРБИДНЫЕ | >175 | >2700 |

| А. Высокой стойкости (С и др.) | >2700 | >3380 | |

| Б. Повышенной стойкости

(HfС и др.) |

>2000 | >3100 | |

| В. Средней стойкости

(TiС+TiN, 4TaC+ HfС и др.) |

>1250 | >2850 | |

| Г. Пониженной стойкости

(ZrC, TiC, TaC, и др.) |

>2400 | >2400 | |

| Д. Низкой стойкости

(NbC, VC, SiC, WC и др.) |

>175 | >2770 | |

| III | НИТРИДНЫЕ | >950 | >2200 |

| А. Высокой стойкости (N) | > 2700 | >3600 | |

| Б. Повышенной стойкости

(HfN и др.) |

>2000 | >2920 | |

| В. Средней стойкости

(ZrN, TiN, ThN, TaN, BN, UN и др.) |

>1250 | >2360 | |

| Г. Пониженной стойкости (N) | >950 | >2200 | |

| IV | БОРИДНЫЕ | >175 | >2670 |

| А. Средней стойкости (B) | >1250 | >2930 | |

| Б. Пониженной стойкости

(HfB2, ZrB2 и др.) |

>950 | >2770 | |

| В. Низкой стоимости

(TiB2, TaB2, NbB2, WB и др.) |

> 175 | > 2770 |

Рисунок 11 – Классификация огнеупорных соединений в функции температуры их плавления и теплоты и теплоты образования

I – оксидные; II – карбидные; III – нитридные и IV– боридные огнеупоры высокой (а), повышенной (6), средней (в), пониженной (г) и низкой (д) стойкости (по Андронову В.П.)

Рисунок 12 – Классификация огнеупорных соединений в функции температуры их плавления и значения ТХС

2. Характер, лежащий в основе построения обеих номограмм, подтверждается комплексом факторов, основное значение из которых имеют следующие:

а) границы областей различных групп и подгрупп огнеупоров, а также пересечение границ на номограммах, их максимумы и минимумы проходят через одни и те же идентичные друг другу по значениям точки;

б) на обеих номограммах одинаково по характеру и идентичности значений накладываются области одних типов огнеупоров на области других типов огнеупоров;

в) ни в одну из областей огнеупорных соединений любой группы на номограммах не попадают соединения, не применяемые на практике в качестве огнеупоров, и, наоборот, ни одно из применяемых на практике огнеупорных соединений не выходит за пределы областей данного типа огнеупоров, установленных настоящей классификацией.

3. На номограммах имеются резервные области, т.е. части, выходящие за пределы значений известных на сегодня огнеупорных соединений. Эти области предусматривают возможное существование неизвестных огнеупорных соединений или их смесей типа: особо высокой (ТСХ до 3650 ккал/г-атом кислорода), повышенной (до 3050 °С) и средней (от tпл до 3100 °С) стойкости оксидов; высокой (от tпл 3630 °С) и повышенной (ТХС до 2700 ккал/г-атом азота; с tпл до 3600 °С) стойкости нитридов, а также средней (от tпл до 4240 °С) и пониженной (от tпл 4270 °С) стойкости карбидов.

Поскольку термохимическая стойкость различных соединений при нагреве изменяется не одинаково, то приведенные данные расчета и графическое изображение рядов и областей термохимической стойкости огнеупорных и других соединений для температур нагрева 273 К дают лишь общее (первое) оценочное приближение действительной стойкости соединений при вышележащих температурах, при которых она может претерпевать существенные коррективы в относительном первенстве и по своей абсолютной величине. Иллюстрацией этого может служить расчет термохимической стойкости по преподанной методике девяти наиболее типичных огнеупорных и четырех прочих оксидных соединений для более высоких температур нагрева, для которых имеются исходные данные об изменении свободных энергий образования в зависимости от температур нагрева (табл. 2).

Таблица 2 – Изменение ТХС огнеупорных оксидных соединений в функции температуры их нагрева

| Соединение | tпл ,°С | ТХС соединения, ккал/г-атом кислорода, при температуре нагрева, °С*) | |||||

| 0 | 500 | 1000 | 1500 | 2000 | 2500 | ||

| ThO2 | 3050 | 3580 | 1020 | 482 | 252 | 129 | 52 |

| MgO | 2800 | 2920 | 807 | 352 | 171 | 73 | 20 |

| CaO | 2570 | 2790 | 763 | 338 | 157 | 60 | 6 |

| ZrO2 | 2700 | 2480 | 690 | 311 | 152 | 67 | 15 |

| Al2O3 | 2050 | 1920 | 490 | 192 | 68 | 5 | 0 |

| BaO | 1923 | 1830 | 460 | 172 | 54 | 0 | 0 |

| Cr2O3 | 2140 | 1470 | 373 | 148 | 56 | 0 | 0 |

| TiO2 | 1855 | 1445 | 374 | 128 | 26 | 0 | 0 |

| SiO2 | 1710 | 1252 | 298 | 100 | 20 | 0 | 0 |

| ZnO | 1800 | 1070 | 248 | 84 | 182 | 0 | 0 |

| NiO | 1660 | 694 | 151 | 47 | 7 | 0 | 0 |

| Cu2O | 1235 | 353 | 64 | 11 | 0 | 0 | 0 |

| PbO | 888 | 335 | 46 | 0 | 0 | 0 | 0 |

*) При температуре плавления ТХС всех соединений равна нулю

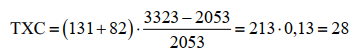

Исходя из практических максимальных температур применения огнеупоров, равных примерно 0,87 температур их плавления, следует считать, что минимальная термохимическая стойкость огнеупорных соединений, при которой допустимо их применение, должна быть не менее 25 ккал/г-атом металлоидов (рис. 13).

Рисунок 13 – Изменение термохимической стойкости оксидных огнеупорных соединений в функции температуры нагрева

В каждом отдельном случае это можно и следует проверять расчетом. Например, для оксида алюминия, имеющего температуру плавления 3323 К и температуру применения не более 1780 °С (2053К), Qобр.=131 и Qсв=82 ккал/г-атом кислорода при Т=2053 К, минимально допустимая термохимическая стойкость должна быть не ниже

ккал/г-атом кислорода,

ккал/г-атом кислорода,

что полностью согласуется с поставленными условиями применения огнеупоров.

Исходя из ограничения нижнего предела термохимической стойкости огнеупорных соединений, при котором они могут применяться, можно соответствующим расчетом или графически решить обратную задачу — доказать, например, почему оксид цинка, имеющий температуру плавления 2073 К, т.е. даже большую, чем оксид кремния, не пригоден в случае его применения в качестве огнеупорного материала, хотя при 0 °С его ТХС=1070 ккал/г-атом кислорода, что значительно выше ТХС многих других огнеупоров. Проведенный расчет и графическое решение этой задачи показывают, что для удовлетворения условию ТХС <25 ккал/г-атом кислорода оксид цинка может быть применим в качестве огнеупора всего лишь до температур 1400…1350 °С.

Это явно недостаточно для пирометаллургических процессов многих цветных металлов и сплавов. Кроме того, оксид цинка может легко восстанавливаться многими элементами при гораздо меньших температурах нагрева. Аналогично этому при температуре, равной 0,87 Тпл весьма низка ТХС и для диоксида кремния (всего 22 ккал/гатом кислорода), в связи с чем, чтобы удовлетворять условию ТХС < 25 ккал/г-атом металлоида, допустимо применять диоксид кремния не выше 1450…1410 °С, что также весьма мало для осуществления плавок многих металлов и сплавов. Поэтому чистый диоксид кремния крайне редко применяется и служит либо основой, либо важной составляющей других огнеупорных соединений.

И, наконец, из расчетов изменения термохимической стойкости огнеупорных и других соединений можно судить о конкретной количественной степени интенсивности убывания этого показателя для одних соединений относительно других.

Данные показывают, что относительно ТХС ThO2, убывание TХС других соединений для всех приведенных температур нагрева имеет интенсивный характер, причем наименьшая степень убывания (1,01; 1,07; 1,15; 1,33 и 2,40) характерна не для СаО и даже не для MgO, а для ZrO. Затем следуют MgO (1,03; 1,12; 1,20; 1,43 и 2,1), СаО (1,03; 1,11; 1,25; 1,67 и 6,76). Далее следуют не Al2О3, и не ВаО, а Сr2О3, (1,11; 1,34; 1,85; 5,87 и ∞), затем Al2О3, (1,11 1,35; 1,99; 13,75 и ∞), ВаО (1,13; 1,44; 2,39 и ∞), TiO2 (1,09; 1,52; 3,92 и ∞), SiO2, (1,19; 1,68; 4,43 и ∞), ZnO (1,22; 1,72; 4,18 и ∞), NiO (1,30; 2,00; 6,94 и ∞), Сu2O (1,65; 4,52 и ∞) и последним РbО (2,04; 4,52 и ∞).

Эти данные хорошо согласуются с данными изменения свободных энергий образования соединений и подтверждают, что кривые термохимической стойкости различных соединений могут перекрещиваться при определенных температурах нагрева соединений, изменяя порядок их расположения в ряду убывания их термохимической стойкости.

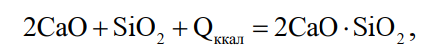

Это положение важно, так как позволяет судить о возможности взаимодействия различных огнеупорных соединений при нагреве между собой, а также с другими, например шлаками и флюсами, газовыми средами, расплавами, защитными покровами и т.д., например, занимая по термохимической стойкости среди оксидных соединений низшие положения, кислые огнеупоры типа SiO2, Ta2O5; и примыкающий к ним амфотерный огнеупор TiO2 с преобладающими кислотными свойствами при определенных температурах нагрева способны взаимодействовать с оксидными основными и даже многими амфотерными соединениями с образованием силикатов, танталатов и титанатов по реакциям

(2)

(2)

![]() (3)

(3)

![]() (4)

(4)

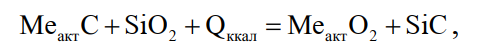

Активно реагируют при нагреве с диоксидом кремния, но уже по иного типа реакциям, с образованием карбида, нитрида или борида кремния, а карбиды, нитриды и бориды элементов с повышенным (Тi,В) и высоким (Zr,Hf и др.) сродством к кислороду, например

(5)

(5)

![]() (6)

(6)

![]() (7)

(7)

Аналогичные реакции протекают также с диоксидом титана. Взаимодействие всех этих огнеупоров с кислыми и другими огнеупорами, а также между собой протекает в порядке сродства входящих в них элементов к металлоидам (кислороду, азоту, бору и углероду), поэтому их совместное применение далеко не всегда может дать положительные результаты, и, более того, во многих случаях недопустимо.

Наглядно подтверждают это, помимо приведенных выше реакций, также реакции взаимодействия практически любых нитридных, боридных и карбидных огнеупоров с кислородом, а боридных и карбидных, кроме того и с азотом (воздуха)

![]() (8)

(8)

![]() (9)

(9)

![]() (10)

(10)

![]() (11)

(11)

![]() (12)

(12)

Аналогично протекают реакции взаимодействия разноименных нитридов и боридов, нитридов и карбидов, боридов и карбидов, в которые входят металлы с различным сродством к соответствующему металлоиду, например

![]() (13)

(13)

![]() (14)

(14)

![]() (15)

(15)

Поэтому, выбирая для той или иной цели различные огнеупоры по признаку его термохимической стойкости, следует во избежание ошибок всесторонне рассмотреть его термохимические свойства для различных условий применения.

Технические характеристики рекомендуемых к применению для плавки и литья драгоценных металлов различных огнеупорных и теплоизоляционных материалов приведены в.

2. Промышленные огнеупорные материалы

Для большинства металлургических процессов необходима высокая температура, достигающая более 1500 °С. Поэтому вопрос о материалах, способных противостоять такой температуре, весьма важен и часто является решающим при конструировании металлургических печей.

Материалы, сохраняющие твердость до температуры 1770 °С, называются огнеупорными, а деформирующиеся при температуре выше 1770 °С – высокоогнеупорными.

В зависимости от химического состава огнеупоры подразделяются на следующие

- кремнеземистые (динасовые);

- алюмосиликатные, в которые входят шамотные, полукислые и высокоглиноземистые;

- магнезиальные, в которые входят магнезитовые, доломитовые, форстеритовые и шпинельные;

- хромистые, в которые входят и хромомагнезитовые;

- углеродистые, содержащие в качестве основной составляющей переменное количество углерода.

Производство всех видов огнеупоров состоит из стадий подготовки массы, ее формовки, сушки и обжига (постепенный подогрев до высокой температуры), выдержки при температуре обжига и постепенного охлаждения.

Огнеупорные материалы оцениваются по нескольким основным свойствам, из которых главными являются огнеупорная термическая и химическая стойкость. Под огнеупорностью понимается способность материалов выдерживать без деформации высокую температуру. Сравнивая деформацию при нагреве пирамидки из испытываемого огнеупора с деформацией пирамидки из материала, имеющего известную температуру деформации, определяют огнеупорность данного вещества. Пирамидки с известной температурой размягчения называются пироскопами. Форма этих пирамидок трехгранна (7 мм в нижнем и 2 мм в верхнем основании, при высоте 30 мм). Огнеупорность пироскопов обозначается нанесенным на них номером.

Так марка «ПК 175» обозначает, что огнеупорность данного огнеупора составляет 1750 °С. Деформация при высокой температуре под нагрузкой определяет прочность огнеупора в рабочих условиях. При температуре рабочего пространства печи сопротивление сжатию огнеупоров во много раз ниже, чем при нормальной температуре. Для определения этого параметра образец подвергают сжатию с усилием 2 кг/см2 и, нагревая, устанавливают температуру начала деформации и температуру, при которой сжатие достигает 4 и 40 % первоначальной высоты образца.

Термическая стойкость определяет способность огнеупора сопротивляться резким изменениям температуры. Для определения этого важного параметра кирпич попеременно нагревают и охлаждают в воде и на воздухе. Нагрев и охлаждение проводят до тех пор, пока образец за счет откалывания кусочков не потеряет 20 % массы. Термическая стойкость изделия тем выше, чем больше оно выдерживает теплосмен и зависит, главным образом, от коэффициента расширения и размеров изделия.

Под химической стойкостью понимается способность огнеупоров противостоять действию шлаков, металлов, пыли и других продуктов плавки. Наиболее разрушающе воздействие на огнеупоры оказывают шлаки. Огнеупоры по отношению к действию шлаков можно разделить на кислые, основные и нейтральные.

К кислым огнеупорам относят динас, который хорошо противостоит богатым кремнеземом шлакам, но быстро разъедаемый шлаками, содержащими оксиды кальция и магния.

Основные огнеупоры богаты оксидами кальция и магния; они хорошо выдерживают действие известковистых шлаков, но быстро разъедаются кремнеземистыми шлаками.

К нейтральным огнеупорам относятся такие, которые содержат амфотерные оксиды и относительно устойчивы по отношению к различным шлакам. На стойкость изделий из огнеупоров влияет не только состав, но и их пористость.

Качество огнеупорных изделий оценивают также по значению теплопроводности, электропроводности, газо- и паропроницаемости, плотности, постоянству формы, точности размеров.

Все огнеупорные изделия выпускают с точной характеристикой и большинство из них стандартизировано (ГОСТ, ДСТУ, ТУ).

3. Характеристики промышленных огнеупоров

Промышленные огнеупоры, как правило, представляют собой комбинации отдельных простых огнеупоров — оксидов, карбонатов, карбидов, нитридов и др.

Динас. Минасовыми называются огнеупоры, изготовленные из кварца. Кремнезем в процессе нагревания переходит из одной кристаллической формы в другую, не изменяя при этом химического состава, но изменяя объем и плотность. Имеется шесть кристаллических форм кремнезема; так при температуре выше 1710 °С кристаллический кремнезем переходит в аморфный.

Некоторые из этих превращений происходят весьма быстро и обратимо, т.е. при охлаждении вновь образованные кристаллы превращаются в прежние. Часть превращений протекает медленно и необратимо, причем объем огнеупоров увеличивается на 15…16 %, что и определяет большое их значение при производстве динаса. Если обжиг динаса при изготовлении выполнен не в полном объеме, то в условиях эксплуатации металлургических печей при высокой температуре расширение кладки из такого динаса может привести к разрушению печи.

Динасовые изделия содержат 92,0…94,5 % SiO2 и 1,5…3,0 Аl2О3. Их огнеупорность гарантируется в пределах 1710…1690 °C, предел прочности равен 200…175 кг/см2. В зависимости от качества динас делят на I и II классы, которые, в свою очередь, подразделяют на сорта.

Динасовые кирпичи широко применяется в металлургии, особенно для кладки сводов и стен пламенных печей. Так как при повторных нагревах динасовые кирпичи способны давать рост на 1,5…2,0 %, при кладке печей это учитывают и делают температурные швы.

При выборе кирпича следят за тем, чтобы плотность его была 2380…2420 кг/м3, а пористость — не более 25 %.

Динас имеет низкую термическую стойкость и требует очень малую скорость набора температуры, как при нагреве, так и при охлаждении печей. Это кислый огнеупор и хорошо устойчив только против шлаков, богатых кремнеземом.

Шамот. Шамотные огнеупоры делают из смеси пластичной огнеупорной глины с отощающими веществами. Глина состоит, главным образом, из водного алюмосиликата Аl2O3•SiO2•2Н2О, называемого каолинитом. Важнейшим свойством глины является ее пластичность во влажном состоянии. Более пластичные глины называются жирными, менее пластичные – тощими. Для уменьшения пластичности к глине добавляют отощающие вещества: кварц, измельченный бой кирпича, тощую или обожженную глину.

Пластичные глины содержат гигроскопическую и химически связанную (материнскую) воду. Гигроскопической называется вода, поглощаемая глиной из воздуха; содержание ее в зависимости от свойства глины изменяется от 2 до 20 %.

Добавка воды до известного предела повышает пластичность глины, а затем снижает ее. При сушке глина теряет пластичность, твердеет и уменьшается в объеме на 15…30 %.

Огнеупорность глин достигает 1770 °С и зависит от их состава. Добавка к глинам кварца понижает температуру их плавления, а добавка глинозема — повышает.

Содержание в глине CaO свыше 5 % недопустимо, а присутствие 10% FеО делает глину непригодной в качестве металлургического огнеупора, так как резко снижает температуру ее плавления.

Нагревание до 900 °С приводит к распаду обезвоженного каолинита на глинозем и кремнезем. При температуре выше 930 °С эти минералы образуют молекулы муллита (3А12О3+2SiO2=3А12О3•2SiO2), отличающегося высокой огнеупорностью и термостойкостью. После нагрева глина теряет способность быть пластичной при добавке воды уменьшается в объеме; чем выше температура обжига, тем меньше пористость глины.

При достижении минимальной пористости глина приобретает механическую прочность, термостойкость и не дает усадки при нагревании. Для уменьшения усадок, вызывающих растрескивание изделий, повышения их термостойкости и огнеупорности к жирным глинам добавляют огнеупорные, крупнозернистые и отощающие вещества.

Шамотные изделия по огнеупорности можно разделить на три класса, в пределах которых различают сорта. Шамотный кирпич содержит 52…60 % SiO2, 30…42 % Аl2О3, до 2,5 % Fе2О3 и до 1,5 % СаО. Для высшего класса огнеупорность равна 1730 °C, а для низшего – 1580 °C. Под нагрузкой 2 кг/см2 деформация наступает уже при 1200…1400 °C, что является существенным недостатком шамотного кирпича. Плотность шамотных изделий колеблется в диапазоне

2500…2700 кг/м3. К положительным качествам следует отнести довольно высокую термостойкость, достигающую 25 водяных теплосмен. Устойчивость шамота относительно шлака низкая, но он прекрасно служит для кладки боровов, топок, регенераторов, сводов, стен нагревательных печей и других металлургических агрегатов, что и определило широкое его применение в металлургии.

Магнезит один из важнейших огнеупоров в черной и цветной металлургии, встречается в природе в аморфном и кристаллическом состоянии и отвечает формуле МgСО3. В зависимости от содержания примесей в магнезите (в аморфном> кристаллического, в FеСО3 – до 8 %) он имеет различный цвет от белого-серого до коричневого. Крупнейшие месторождения чистого магнезита имеется на Южном Урале (г. Сотка, Россия).

В интервале температуры 500…800 °С карбонат магния диссоциирует с образованием оксида магния МgСО3 = МgO + СО2 — 28900 ккал . (3.16) Магнезит, обожженный при температуре 800…900 °C, способен вновь поглощать влагу из воздуха и называется каустическим магнезитом. Он применяется в качестве вяжущего вещества.

Для получения металлургического магнезита, не поглощающего из воздуха воду и углекислоту, обжиг ведут при температуре 1600 °C. При этой температуре происходит превращение магнезита в кристаллическую форму, называемую перелазом. Такой магнезит содержит 92…93,5 % MgО, 3 % Fе2О3, до 3 % Аl2О3 и до 2,5 % СаО и SiO2. Измельченный до определенной крупности магнезитовый порошок применяется для приготовления различных изделий и для наварки пода металлургических печей.

По химическому составу магнезитовый кирпич почти не отличается от металлургического порошка; огнеупорность его достигает 2000 °С, начало деформации наблюдается при температуре не ниже 1500…1600 °С; плотность кирпича 3550…3650 кг/м3. Этот кирпич стоек к действию основных шлаков, но быстро разъедается оксидом железа и разрушается в присутствии углерода, карбидов и паров воды.

Магнезит обладает малой термостойкостью и требует очень медленного нагревания и охлаждения. Плавленый магнезит более теплостоек, но дорог и применяется редко. Магнезитовым кирпичом выкладывают своды высокотемпературных печей, стены и подины электропечей, конвертеров и других металлургических агрегатов.

Хромомагнезит состоит из смеси одинаковых количеств металлургического магнезита и хромистой руды. Кирпич из хромомагнезита содержит 50 % МgО; 21 % Сr2О3; 17 % Fе2О3; по 5,5 % SiO2 и Аl2О3 и до 1 % СаО. Его огнеупорность равна 1770 °С и предел прочности на раздавливание достигает 480 кг/см2. Хромомагнезит обладает низкой термостойкостью и не выдерживает более 3…5 водных теплосмен.

В настоящее время широко применяется термостойкий хромомагнезит, выдерживающий до 59 водных теплосмен. Повышенная термостойкость достигается за счет подбора химического и гранулометрического состава шихты. Хромомагнезит применяется там же, где и магнезит.

Хромистый железняк является ценной рудой для получения хрома, но иногда его применяют и как нейтральный огнеупорный материал. В этом случае из него либо делают кирпичи, либо применяют в естественном состоянии в виде обтесанных кусков. Кирпичи на форстеритовой связке содержат 9 % SiO2, 11 % Аl2О3, 32 % Сr2О3, 23 % Fе2О3 и 24 % МgО. Их огнеупорность составляет 1850 °C, предел прочности на сжатие до 700 кг/см2, но начало деформации под нагрузкой происходит уже при 1470 °C, что является существенным недостатком. Термостойкость кирпичей из хромистого железняка достигает 20 воздушных теплосмен. В восстановительной атмосфере кирпичи быстро разрушаются, так как из частично восстановленных оксидов железа и хрома образуется феррохром. Кирпичи из хромистого железняка применяются для кладки стен в печах с нейтральными шлаками и окислительной атмосферой.

Форстерит и тальк. Силикат магния, отвечающий формуле 2МgO•SiO2, называется форстеритом. Он имеет температуру плавления 1890 °C и изготовляется из различных магнезиально-силикатных пород, к которым добавляется необходимое для получения форстерита количество МgО.

Огнеупорность изделий достигает 1850 °C, а температура деформации под нагрузкой 1600 °C. Термостойкость его не превышает термостойкости магнезита.

Силикат магнезии, составляющий основную часть талька, отвечает формуле 3МgО4SiO2Н2О. Он имеет серый цвет, легко обрабатывается и при обжиге 1000…1300 °C разлагается по уравнению

![]() с выделением кремнезема.

с выделением кремнезема.

Тальк мало изменяется в объеме при нагревании и обладает высокой термической стойкостью. Его огнеупорность достигает 1600

°C; при температуре 1400 °C тальк разрушается под давлением, но хорошо противостоит действию железистых шлаков и окалины варочных печей. Тальком выкладывают подины нагревательных печей и стены отражательных печей, в т.ч. печи для плавки меди и рафинирования свинца.

Доломит. Чистый доломит, отвечающий химическому соединению CaСО3 содержит 30 % СаО, 22 % МgО и 48 % СО2. В качестве огнеупорного материала применяется доломит, содержащий не более 4 % примесей и более 19 % МgО. Доломитовым кирпичом и порошком выкладывают и наваривают подины. Трудность изготовления доломитового огнеупора заключается в невозможности отжечь его так, чтобы содержащийся в нем оксид кальция потерял способность вновь поглощать воду: оксид магния превращается в периклаз, а оксид кальция не изменяется. Именно поэтому, оксид кальция, несмотря на высокую температуру плавления (2570 °С) и широкое распространение в природе, не нашел самостоятельного применения как огнеупор. При изготовлении доломитового огнеупора свободный оксид кальция связывают, главным образом, кремнеземом, образующим трехкальциевый силикат 3СаО•SiO2. Смесь брикетируют и обжигают со спеканием. Полученный спек или, как его называют, клинкер измельчают и из порошка формуют кирпичи, которые затем обжигают при 1550 °C.

Огнеупорность доломитового кирпича 1800 °C, предел прочности на сжатие 700 кг/см2, начинает деформироваться под нагрузкой при 1550 °C. Этот кирпич имеет в три раза меньшую теплопроводность, чем магнезитовый.

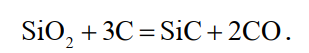

Карборунд получают при прокаливании смеси чистого кварца с антрацитом или нефтяным коксом в электропечах при температуре 1600…2000 °С

При этом протекает следующая реакция

(17)

(17)

Для разрыхления смеси к ней добавляют древесные опилки, а для отгонки примесей Аl2О3, Fе2О3 и FеО в виде хлоридов в смесь вводят NаСl. Чистый карборунд содержит 70,4 % Si и 29,6 % С. Из карборунда готовят карбофракс и рефракс.

Огнеупорность карборундовых изделий достигает 2200 °C, предел прочности — до 900 кг/см2, а начало разрушения под нагрузкой – 1750 °C. Изделия из карборунда отличаются высокой термической стойкостью и теплопроводностью, что делает их особо ценными для некоторых металлургических переделов.

Карборунд хорошо противостоит действию кислых шлаков, но быстро разрушается щелочами, железом и медью. В окислительной атмосфере содержащийся в карборунде углерод постепенно окисляется по реакции

![]() (18)

(18)

причем образующаяся корка из кварца защищает карборунд от дальнейшего окисления.

Карборунд находит все более широкое применение для изготовления муфелей электропечей, нагревательных элементов для электрических печей сопротивления и для других изделий.

Углеродистые огнеупоры. Наиболее широко распространенным углеродистым огнеупором являются коксовые кирпичи и блоки, которые применяют для футеровки электропечей, электролизных ванн и при электролизе расплавов в производстве алюминия и магния.

Исходным материалом для них служит кокс с невысокой плотностью и смесь антраценового масла, пека и битума, которые служат как связующий материал. После формирования огнеупорное изделие сушат, а затем обжигают в восстановительной атмосфере при температуре 1300…1320 °С.

Блоки бывают различных размеров, но чаще других используются следующих размеров: 400×400×550 и 400×400×2000 мм, либо по ТУ заказчика. Эти изделия отличаются высокой огнеупорностью и термостойкостью, большим постоянством объема и высокой прочностью при рабочих температурах. Теплопроводность их в 15…20 раз выше, чем шамотного кирпича. В окислительной атмосфере или в контакте со шлаками блоки постепенно сгорают, так как углерод при высокой температуре реагирует с кислородом воздуха или кислородом, связанным с оксидами шлака.