Содержание страницы

- 1. Специфические особенности пирометаллургии драгоценных металлов

- 2. Эволюция методов плавки: от пламени до индукции

- 3. Технологии литья: Сравнение традиционного и непрерывного методов

- 4. Перспективные методы плавки и роль огнеупоров

- 5. Обработка давлением и получение монокристаллов

- 6. Сферы применения и заключение

С самых древних времен драгоценные металлы, такие как золото, серебро и платина, были символом богатства и власти. Однако с наступлением промышленной революции, и в особенности в XX и XXI веках, их роль кардинально изменилась. Бурное развитие электротехники, аэрокосмической отрасли, электроники, химической промышленности и медицины превратило эти металлы из предметов роскоши в незаменимые промышленные компоненты. Сегодня потребление драгоценных металлов (ДМ) для создания высокотехнологичных изделий растет экспоненциально, что ставит перед металлургией новые, амбициозные задачи.

Актуальность разработки передовых технологических процессов, создания инновационных сплавов, а также внедрения систем экономии и рационального использования ДМ достигла своего пика. Повышение качества конечных изделий напрямую зависит от совершенства методов их получения, начиная с самых первых этапов – плавки и литья. В этой статье мы подробно рассмотрим как традиционные, так и новейшие подходы в микрометаллургии драгоценных металлов, их специфику и перспективы развития.

1. Специфические особенности пирометаллургии драгоценных металлов

Процессы плавки и литья драгоценных металлов и сплавов на их основе подчиняются общим законам пирометаллургии, однако обладают рядом уникальных черт, которые выделяют их в отдельную дисциплину. Эти особенности определяют выбор оборудования, технологий и материалов.

- Стратегическая значимость: Драгоценные металлы являются незаменимыми во многих критически важных сферах, от катализаторов в химической промышленности до контактных групп в электронике. Их уникальные свойства обеспечивают надежность и долговечность изделий, что делает их ключевыми для технического прогресса.

- Высокая термохимическая стойкость: Одной из главных характеристик ДМ является их инертность по отношению ко многим агрессивным средам, включая компоненты огнеупорных материалов (тиглей) и флюсов при высоких температурах. Это свойство, с одной стороны, упрощает получение чистого металла, а с другой — накладывает жесткие требования на материалы тиглей при работе с тугоплавкими металлами платиновой группы.

- Малотоннажность и микрометаллургия: В отличие от черной металлургии, где счет идет на тонны, производство ДМ оперирует массами от нескольких граммов до десятков килограммов. Это относит данную область к микрометаллургии, где важна высочайшая точность, минимизация потерь и строгий учет каждого грамма материала.

Драгоценные металлы демонстрируют широкий диапазон физических свойств, которые напрямую влияют на технологию их переработки. Например, температуры плавления варьируются от 960,5 °С (серебро) до 3050 °С (осмий), а плотности — от 10500 кг/м3 (серебро) до 22650 кг/м3 (осмий), что является одним из самых высоких показателей среди всех элементов. Кроме того, высокая растворимость газов, таких как кислород и водород, в расплавах требует применения вакуума или защитных инертных атмосфер для получения плотных, беспористых слитков.

2. Эволюция методов плавки: от пламени до индукции

2.1. Исторический экскурс: плавка платиновых металлов

Если технологии плавки и литья золота и серебра известны человечеству тысячелетиями и не представляют принципиальных сложностей, то освоение тугоплавких платиновых металлов стало настоящим прорывом. В первой половине XIX века изделия из платины создавались исключительно методом порошковой металлургии, впервые разработанным в России. Следующим шагом стала плавка в печах из блоков обожженного известняка с использованием водородно-кислородного пламени для достижения необходимых температур.

Революция в металлургии платины произошла с изобретением высокочастотной индукционной печи. В 1920 году английская фирма «Джонсон Матей и К°» впервые применила печь типа «Аякс» для этих целей. В качестве материала для тигля использовался очищенный оксид циркония, что позволяло проводить до 50 плавок массой около 3 кг каждая. Современные технологии шагнули далеко вперед: сегодня масса одной плавки платины может достигать 30 кг и более, а стойкость тиглей в воздушной атмосфере выросла до 150–200 циклов. Однако при плавке в вакууме, необходимом для получения сплавов высокой чистоты, стойкость огнеупоров снижается до 40–50 плавок из-за более агрессивных условий.

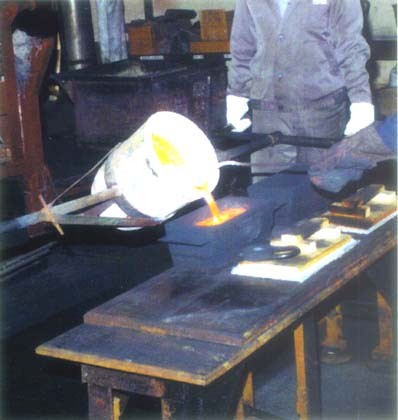

Рисунок 1 – Разливка платины в слитки на медеплавильном заводе (г. Кыштым, Россия).

2.2. Индукционные тигельные печи — основа современного производства

В современной промышленности наиболее распространенными плавильными агрегатами для ДМ являются индукционные тигельные печи, питаемые от высокочастотных источников тока (тиристорных преобразователей частоты). Они обеспечивают быстрый и равномерный нагрев, активное электромагнитное перемешивание расплава, что гарантирует гомогенность сплава, и высокую производительность.

Рисунок 2 – Тигельная индукционная печь, объемом 50 кг по серебру. Питание печи от преобразователя частотой 3000 Гц.

Важным преимуществом таких печей является возможность ведения циклического режима работы с прерыванием процесса, что идеально подходит для условий мелкосерийного производства и для такого точного метода, как литье по выплавляемым моделям.

3. Технологии литья: Сравнение традиционного и непрерывного методов

Высочайшие требования, предъявляемые к качеству деформированных полуфабрикатов (проволоки, ленты, профилей) из драгоценных металлов, диктуют необходимость получения безупречных заготовительных слитков. Именно на этом этапе закладывается будущая структура и свойства материала.

3.1. Литье в изложницы (кокили)

Традиционный метод заключается в заливке расплавленного металла в металлические формы — кокили (изложницы). Несмотря на свою простоту, этот способ имеет существенные недостатки: неравномерная скорость охлаждения приводит к формированию крупнозернистой дендритной структуры, образованию усадочной пористости и ликвации (неоднородности химического состава). Такие слитки требуют более сложной и длительной последующей обработки давлением с многочисленными промежуточными отжигами.

3.2. Вертикальное непрерывное литье (УВНЛ) — технология будущего

Одним из наиболее эффективных и прогрессивных методов, особенно в условиях мелкосерийного производства, является вертикальное непрерывное литье. Многофункциональные установки вертикального непрерывного литья (УВНЛ) прекрасно зарекомендовали себя на ведущих предприятиях отрасли. Суть метода заключается в непрерывной кристаллизации металла в водоохлаждаемом кристаллизаторе и последующем вытягивании заготовки с заданной скоростью. Это позволяет формировать направленную, мелкозернистую и плотную структуру по всему сечению профиля.

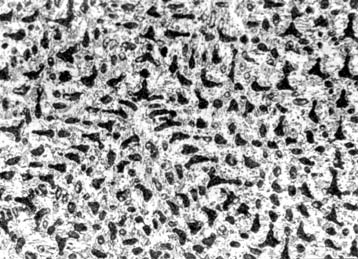

Металлографические исследования подтверждают превосходство данной технологии. Анализ серебряных сплавов, например, популярного сплава ПСр-45 (состав которого может регулироваться в рамках ГОСТ 30649-99 «Сплавы на основе благородных металлов ювелирные. Марки»), показывает, что металл профилей, отлитых на УВНЛ, является абсолютно плотным, без пор и инородных неметаллических включений. В медьсодержащих сплавах отсутствует вредная эвтектика диоксида меди. Морфология структурных составляющих в непрерывнолитых заготовках отличается высокой дисперсностью и упорядоченной ориентацией, что идеально для дальнейшей пластической деформации (рис. 3).

Рисунок 3 – Микроструктура сплава ПСр-45. Сравнение крупнозернистой дендритной структуры (а) и мелкозернистой направленной структуры (б).

Дальнейшее распространение получили как вертикальные (с вытягиванием вверх или вниз), так и горизонтальные установки непрерывного литья. Они позволяют получать не только прутки и проволоку, но и сложные профили, полосы и полые заготовки, минимизируя отходы.

1 – блок индукционной тигельной печи с возможностью литья в защитной атмосфере, вместимостью 20 кг по Ag; 2 – тянущая клеть; 3 – отлитая полоса серебра 99,99 %, размер по сечению 5×120 мм

Рисунок 4 – Установка вертикального непрерывного литья СС-3000 (ФРГ).

3.3. Сравнительная таблица методов литья

| Параметр | Традиционное литье в кокиль | Непрерывное литье (УВНЛ) |

|---|---|---|

| Микроструктура | Крупнозернистая, дендритная, неоднородная | Мелкозернистая, однородная, направленная |

| Дефекты литья | Высокая вероятность усадочной пористости, газовых раковин, ликвации | Практически полное отсутствие пористости и раковин, гомогенный состав |

| Механические свойства | Пониженная пластичность, неоднородность свойств по сечению слитка | Высокая пластичность, стабильные и прогнозируемые свойства |

| Выход годного продукта | Сравнительно низкий из-за необходимости обрезки дефектных частей | Существенно выше (до 95-98%) |

| Потери металла | Значительные на всех этапах (обрезка, строжка, скальпирование) | Минимальные, так как получается заготовка близкая к конечному размеру |

| Последующая обработка | Требует множества промежуточных отжигов и больших степеней обжатия | Сокращение технологического маршрута, уменьшение числа отжигов |

| Экологичность | Стандартный уровень воздействия | Более благоприятный процесс за счет компактности оборудования и снижения отходов |

4. Перспективные методы плавки и роль огнеупоров

4.1. Бестигельные методы плавки

Для особо чистых и тугоплавких металлов платиновой группы перспективными являются современные высокоэффективные методы, исключающие контакт расплава с огнеупорным материалом тигля. Это решает проблему загрязнения расплава неметаллическими включениями и примесями, восстанавливающимися из оксидов огнеупора. К таким методам относятся:

- Плазменно-дуговая плавка: Нагрев осуществляется дугой в среде инертного газа (плазмой).

- Левитационная плавка: Металл удерживается в пространстве мощным электромагнитным полем и плавится индукционными токами.

- Электронно-лучевая плавка (ЭЛП): Является наиболее эффективным методом для получения металлов высокой чистоты. В глубоком вакууме металл плавится сфокусированным пучком электронов. Этот процесс эффективно удаляет газы, неметаллические включения и примеси с высокой упругостью пара, что приводит к значительному повышению пластических свойств.

4.2. Роль материала тигля в индукционной плавке

Несмотря на развитие бестигельных методов, индукционная плавка в тигле остается основной. Поэтому качество самого тигля имеет первостепенное значение. Для их изготовления используют высокочистые оксиды: MgO, Al2O3, BeO, SiO2, Y2O3, ZrO2, CaO, ThO2. Наиболее универсальным материалом является оксид магния (электроплавленый периклаз) высокой чистоты, часто с легирующими добавками оксидов иттрия или кальция для повышения термостойкости и уменьшения смачиваемости расплавом.

Рисунок 5 – Тигельная индукционная печь (тигель из плавленого периклаза) для плавки драгоценных сплавов.

Качество тиглей зависит не только от чистоты оксидов, но и от технологии их подготовки: грануляции, фракционного состава и введения специальных добавок для улучшения спекания и предотвращения разложения в вакууме.

5. Обработка давлением и получение монокристаллов

После получения качественного слитка следует этап пластической деформации — обработка давлением (ковка, прокатка, волочение). Свойства драгоценных металлов в этом процессе кардинально различаются.

5.1. Пластичные металлы

Золото, серебро, платина и палладий обладают высокой пластичностью. Их обработка в горячем или холодном состоянии не вызывает затруднений. Они могут быть прокатаны в тончайшую фольгу (до 1 мкм) или протянуты в микропроволоку.

- Платина: Самый пластичный металл платиновой группы, легко поддается всем видам деформации.

- Палладий: Легко деформируется, но при холодной обработке сильно упрочняется (нагартовывается) — твердость возрастает в 2-2.5 раза при обжатии на 50%.

5.2. Труднодеформируемые металлы платиновой группы

Остальные металлы платиновой группы — осмий, рутений, родий, иридий — крайне тугоплавки и хрупки при комнатной температуре. Их пластичность напрямую зависит от чистоты: малейшие примеси могут сделать металл абсолютно не поддающимся обработке. Ключом к решению этой проблемы стала электронно-лучевая зонная плавка (разновидность ЭЛП), позволяющая выращивать монокристаллы.

- Рутений: Поликристаллический рутений практически не деформируется. Однако монокристалл, полученный зонной очисткой, становится пластичным даже при комнатной температуре.

- Родий: В поликристаллическом виде требует для ковки температур 1200–1500 °С. Монокристаллы же можно деформировать в холодном состоянии с обжатием до 90% без промежуточных отжигов.

- Иридий: Поликристалл требует температур 1500–2000 °С для ковки. Монокристаллы же пластичны при комнатной температуре, что увеличивает их пластичность с нескольких процентов до 70–100%.

- Осмий: Самый тугоплавкий и хрупкий металл, практически не поддающийся деформации даже при высоких температурах.

Чистоту полученных монокристаллов оценивают не только масс-спектральным анализом, но и косвенно — по величине остаточного электрического сопротивления. Чем чище металл, тем ниже это сопротивление при криогенных температурах.

6. Сферы применения и заключение

Совершенствование технологий плавки и литья напрямую расширяет сферы применения драгоценных металлов. Высококачественные серебряные припои, чьи марки стандартизированы ГОСТ 19738-2015, используются для пайки меди, латуни, бронзы, никелевых сплавов в ответственных соединениях. Проволока и лента из платиновых сплавов применяются для изготовления термопар, электродов, каталитических сеток и медицинских имплантов.

Заключение: Металлургия драгоценных металлов прошла огромный путь от примитивных горнов до высокотехнологичных вакуумных установок электронно-лучевой плавки. Современные тенденции однозначно указывают на переход от традиционных методов к более контролируемым и эффективным процессам, таким как непрерывное литье, которое обеспечивает превосходное качество заготовок, снижает потери ценного сырья и сокращает производственные циклы. Дальнейшее развитие будет связано с внедрением компьютерного моделирования процессов кристаллизации, разработкой новых огнеупорных композитных материалов и освоением аддитивных технологий (3D-печати) для создания изделий сложной формы из порошков драгоценных металлов. Эти инновации позволят не только удовлетворить растущий спрос со стороны промышленности, но и откроют новые горизонты для применения этих уникальных материалов.