Содержание страницы

- Глава 1: Гибкие Канаты из Органических и Синтетических Материалов

- Глава 2: Стандарты, Маркировка и Характеристики Гибких Канатов

- Глава 3: Практика Применения: Узлы, Строповка и Снижение Прочности

- Глава 4: Стальные Проволочные Канаты — Основа Грузоподъемных Систем

- Глава 5: Расчет, Выбор и Нормы Браковки Стальных Канатов

- Глава 6: Обслуживание, Соединение и Готовые Изделия из Стальных Канатов

- Заключение

- Приложения: Таблицы с техническими характеристиками

С незапамятных времен человечество использовало веревки и канаты для строительства, мореплавания и перемещения тяжестей. Первые канаты, сплетенные из растительных волокон — тростника, лыка, пеньки — стали фундаментом для возведения великих сооружений древности. С развитием промышленности и технологий на смену органике пришли синтетические полимеры и, конечно, сталь, открыв новую эру в грузоподъемных операциях. Сегодня правильный выбор каната — это не просто вопрос эффективности, а краеугольный камень безопасности на любом монтажном или строительном объекте. В этом материале мы проведем глубокий анализ всех типов канатов, их свойств, стандартов и правил эксплуатации, чтобы вы могли сделать безошибочный и технически грамотный выбор.

Глава 1: Гибкие Канаты из Органических и Синтетических Материалов

В мире современного монтажа гибкие канаты занимают особую нишу. Их условно можно разделить на две большие группы: классические, из органических волокон (пеньковые, сизалевые), и современные — из синтетических полимеров (капрон, полипропилен и др.). Несмотря на схожее назначение, их свойства и области применения кардинально различаются.

1.1. Канаты из натуральных (органических) волокон: проверенная временем классика

Несмотря на доминирование современных материалов, канаты из органических волокон, таких как пенька и сизаль, по-прежнему находят свое применение в монтажных операциях. Их основная роль — вспомогательная: они идеально подходят для использования в качестве оттяжек и расчалок, где не требуется высокая разрывная нагрузка, но важна доступность и простота использования. Однако их природное происхождение накладывает существенные эксплуатационные ограничения.

Ключевой недостаток, который необходимо учитывать — подверженность гниению. Даже при наличии химической пропитки, канаты из манильской пеньки гигроскопичны и при работе в условиях повышенной влажности не только теряют до 25-30% своей прочности, но и укорачиваются в длине. Это делает их непригодными для ответственных и долгосрочных креплений во влажной среде.

1.2. Синтетические канаты: прочность и стойкость полимеров

Появление синтетических волокон — капроновых (полиамидных), полипропиленовых, полиэфирных и полиэтиленовых — произвело революцию в производстве такелажной оснастки. В особых случаях, когда применение стальных канатов нецелесообразно из-за их веса, электропроводности или риска повреждения груза, синтетические аналоги становятся незаменимы, в том числе для оснастки полиспастных систем.

Главные преимущества синтетики:

- Высокая стойкость: Они абсолютно не подвержены гниению, не боятся плесени и грибков.

- Гидрофобность: Нейлон (капрон) впитывает влагу в минимальных количествах, а полипропилен практически полностью гидрофобен. Благодаря этому они не становятся жесткими и не теряют гибкость при намокании.

- Морозостойкость и диэлектрические свойства: В сухом и чистом состоянии синтетические канаты не замерзают и являются отличными изоляторами, что критически важно при работе вблизи линий электропередач.

Однако у полимерных канатов есть и «ахиллесова пята» — низкая термостойкость. Они плавятся при высоких температурах и не должны эксплуатироваться в условиях интенсивного трения или там, где возможен их чрезмерный нагрев. Категорически запрещено их применение вблизи зоны проведения сварочных работ, так как даже случайная искра может необратимо повредить волокна.

1.3. Эксплуатационные особенности и эластичность

Важнейшей характеристикой всех гибких канатов является их значительное удлинение под нагрузкой. Этот параметр необходимо учитывать при проектировании такелажных систем. У канатов из органических волокон относительное удлинение при нагрузке, близкой к разрывной, может достигать 20%. Синтетические же канаты демонстрируют еще большую эластичность — их удлинение может доходить до 50%. Интересно, что при увеличении влажности удлинение синтетических нитей дополнительно возрастает на 11-19%, что влияет на точность позиционирования груза.

1.4. Комбинированные канаты «Пенька-Сталь»

В такелажной оснастке можно встретить и гибридные решения — комбинированные канаты типа «пенька — сталь». В их конструкции органично сочетаются пряди из стальной оцинкованной проволоки и пряжи из пеньки (смоленой) или сизаля. Такие канаты обладают значительно большей разрывной нагрузкой по сравнению с чисто растительными или полипропиленовыми аналогами, однако по абсолютной прочности они все же уступают современным капроновым канатам.

Глава 2: Стандарты, Маркировка и Характеристики Гибких Канатов

2.1. Пеньковые канаты: классификация по ГОСТ 483—75

Производство пеньковых канатов регламентируется межгосударственным стандартом ГОСТ 483—75 «Канаты пеньковые. Технические условия». Этот документ, актуальный и по сей день, определяет их ключевые параметры. Канаты изготавливают трехпрядными кручеными, в двух вариантах обработки: бельные (без пропитки) и пропитанные (смоленые, для защиты от влаги). По прочности они делятся на три исполнения: специальные (Сп), повышенной прочности (ПВ) и обыкновенные (Об).

Маркировка, наносимая на бухту, несет в себе всю ключевую информацию. Разберем примеры:

- ПБ 120 ктекс Сп ГОСТ: Расшифровывается как канат пеньковый бельный, с линейной плотностью 120 ктекс (120 кг на 1000 м), специального исполнения (Сп).

- ПС 144 ктекс ПВ ГОСТ: Канат пеньковый смоленый (пропитанный), линейная плотность 144 ктекс, повышенной прочности (ПВ).

- ПЕ 442 ктекс ПВ ГОСТ: Канат пеньковый, пропитанный специальным составом Е-1, линейная плотность 442 ктекс, повышенной прочности (ПВ).

- ППБ 1924 Об ГОСТ: Канат пеньковый приводной бельный, линейная плотность 1924 ктекс, обыкновенного исполнения (Об).

Диапазон диаметров пеньковых канатов составляет от 10 до 112 мм, а разрывная нагрузка варьируется от 7900 Н до внушительных 537 750 Н. Логично, что наибольшей прочностью обладают специальные канаты. Пропитка незначительно, на 1-3%, снижает разрывную нагрузку по сравнению с бельными аналогами.

2.2. Характеристики других типов гибких канатов

Сизалевые канаты, как и пеньковые, производятся трехпрядными и в трех исполнениях прочности. Отличительной чертой для быстрой идентификации является наличие цветных каболок: одна в канатах повышенной прочности и две — в специальных. (см. Таблица 1 в приложении).

Ассортимент синтетических канатов (ГОСТ 30055–93) еще шире. Они бывают трехпрядными кручеными или восьмипрядными плетеными (например, капроновые по ТУ 17 РСФСР 40-9183–78). Полипропиленовые канаты чаще всего встречаются в трехпрядном исполнении (ТУ 17-05-003–76). Капроновые изделия также делятся на обыкновенные и повышенной прочности (см. Таблица 2 и Таблица 3 в приложении).

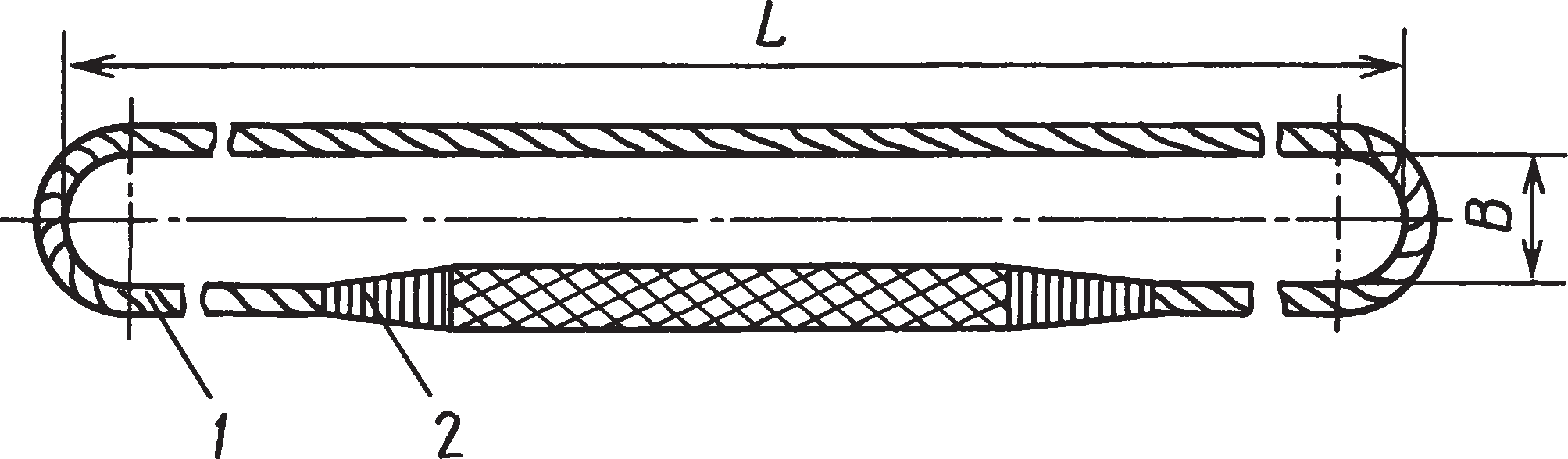

Комбинированные канаты «пенька — сталь» имеют сложное строение прядей, где вокруг стальных оцинкованных проволок (диаметром 0,5-1,0 мм, по 6-16 штук в пряди) обвивается пеньковая или сизалевая пряжа. Они выпускаются в нераскручивающемся и раскручивающемся исполнениях и делятся на две группы: повышенной и нормальной прочности (см. Таблица 4 в приложении).

Глава 3: Практика Применения: Узлы, Строповка и Снижение Прочности

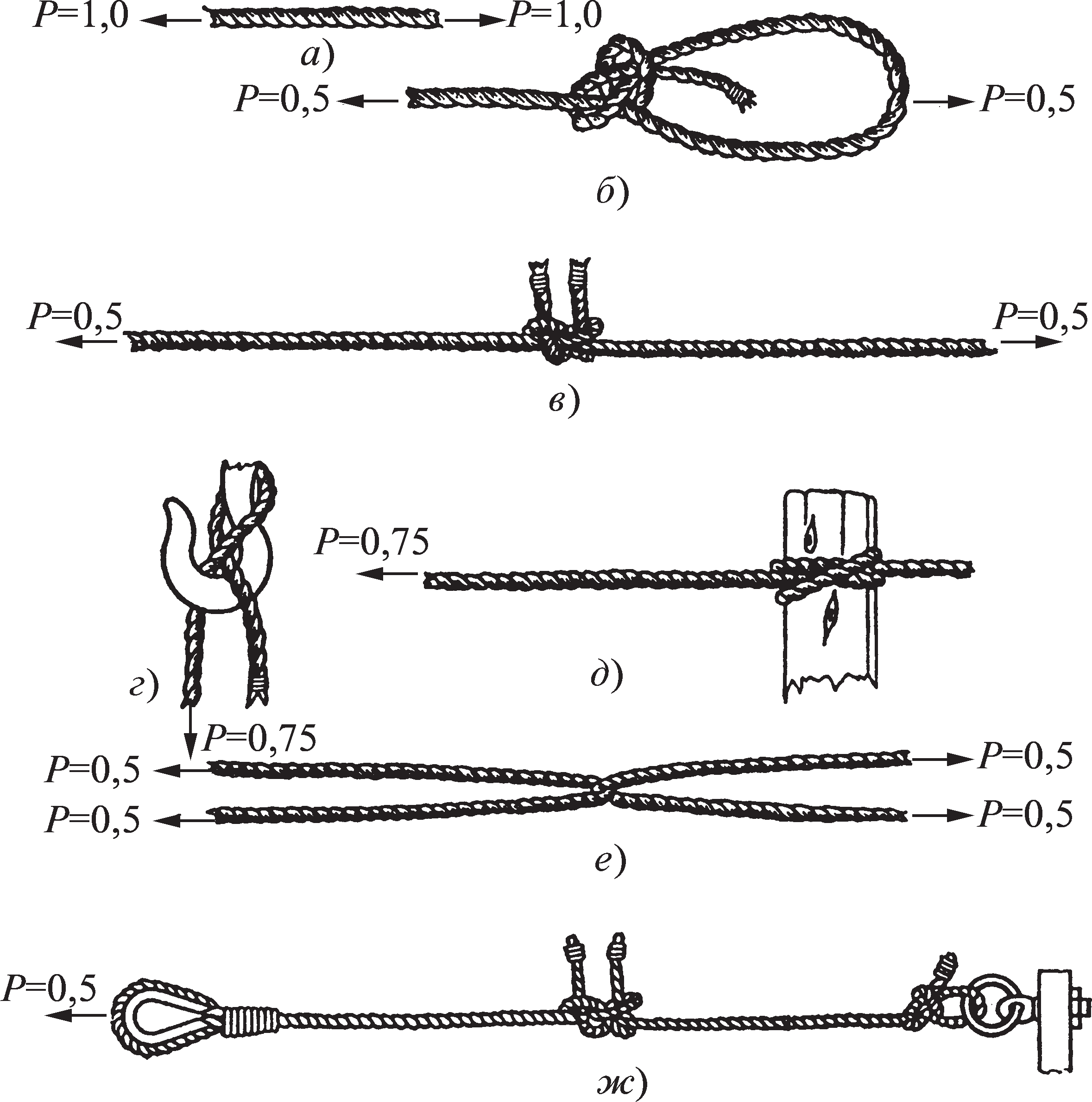

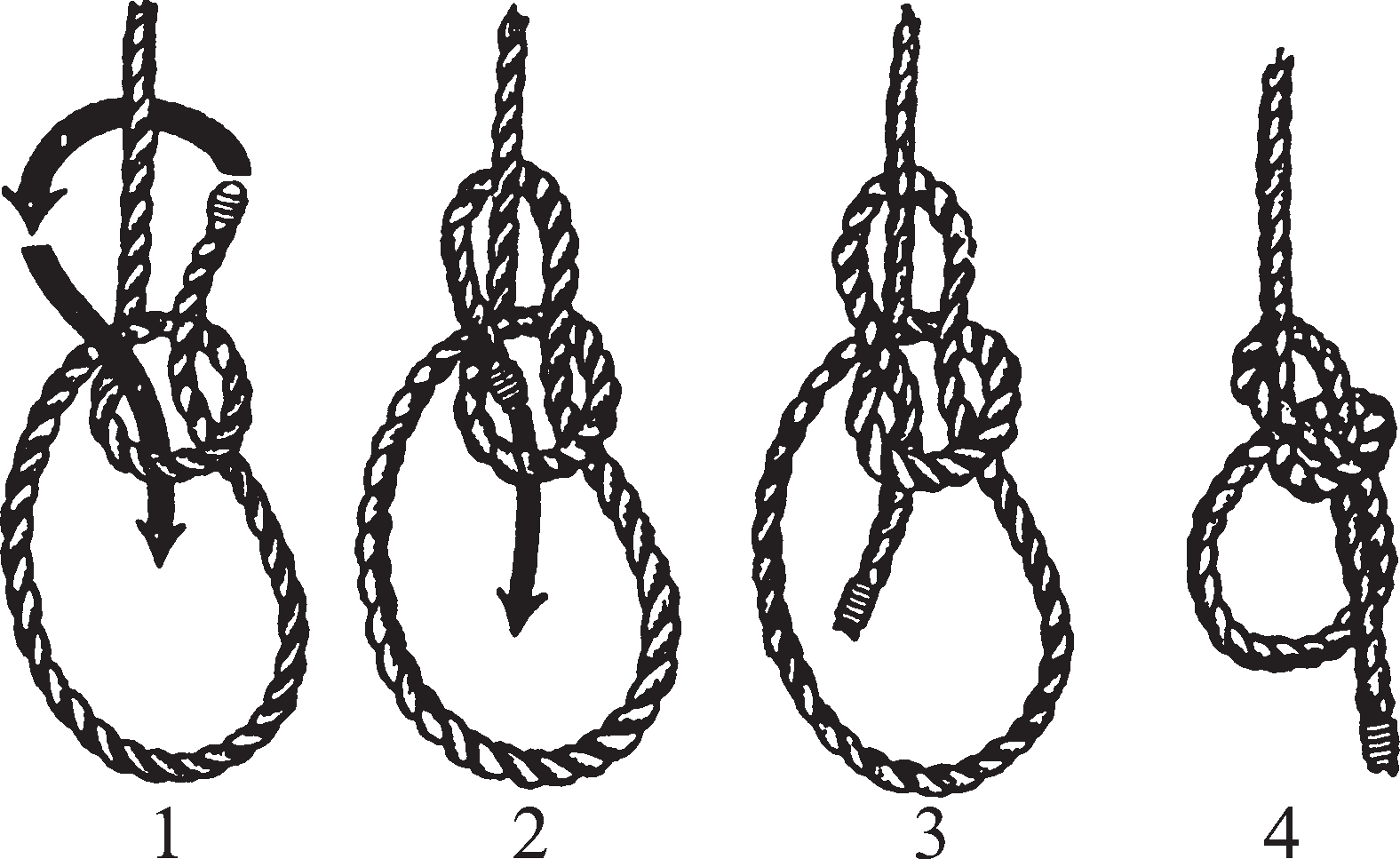

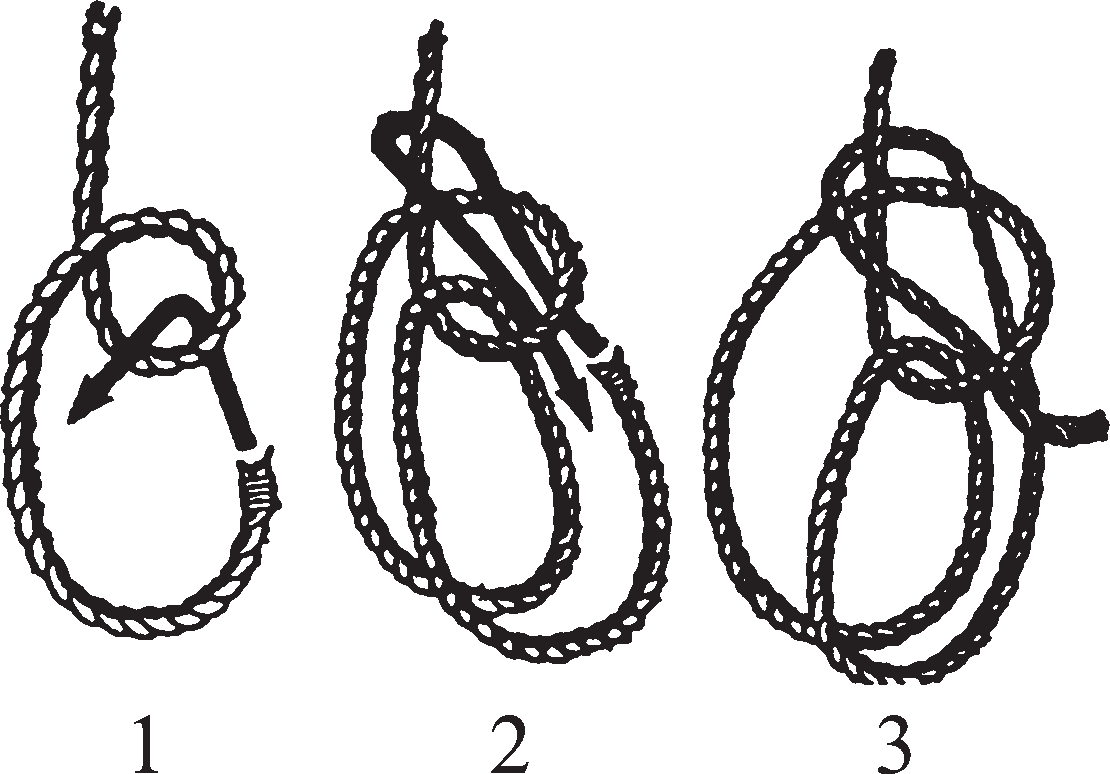

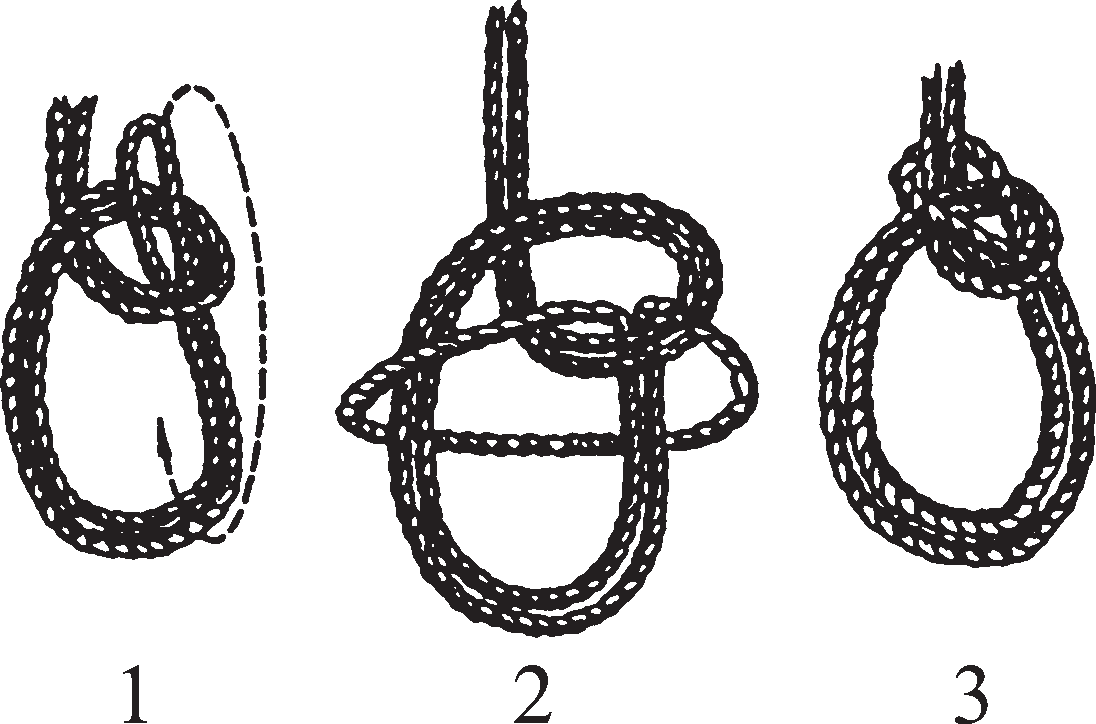

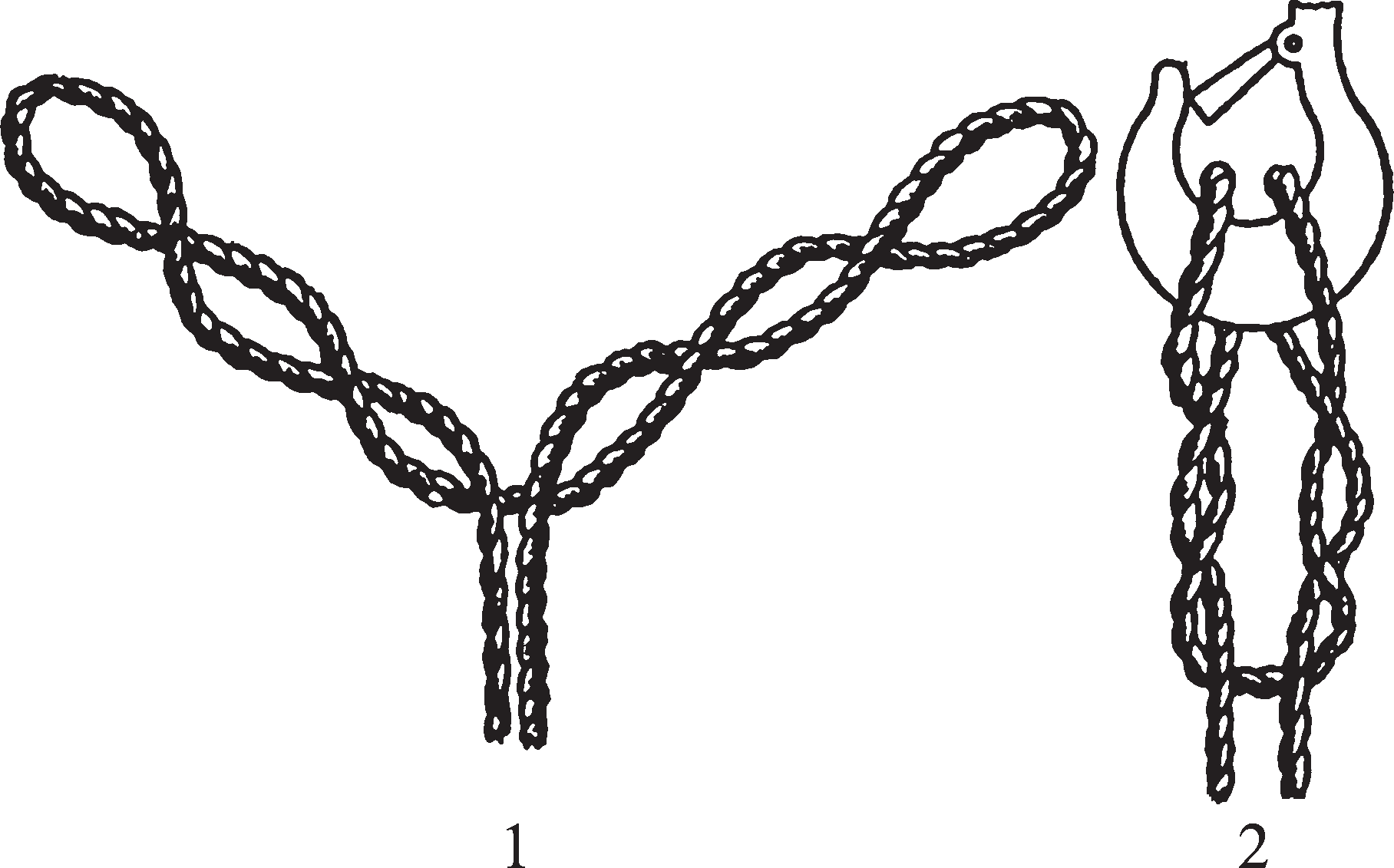

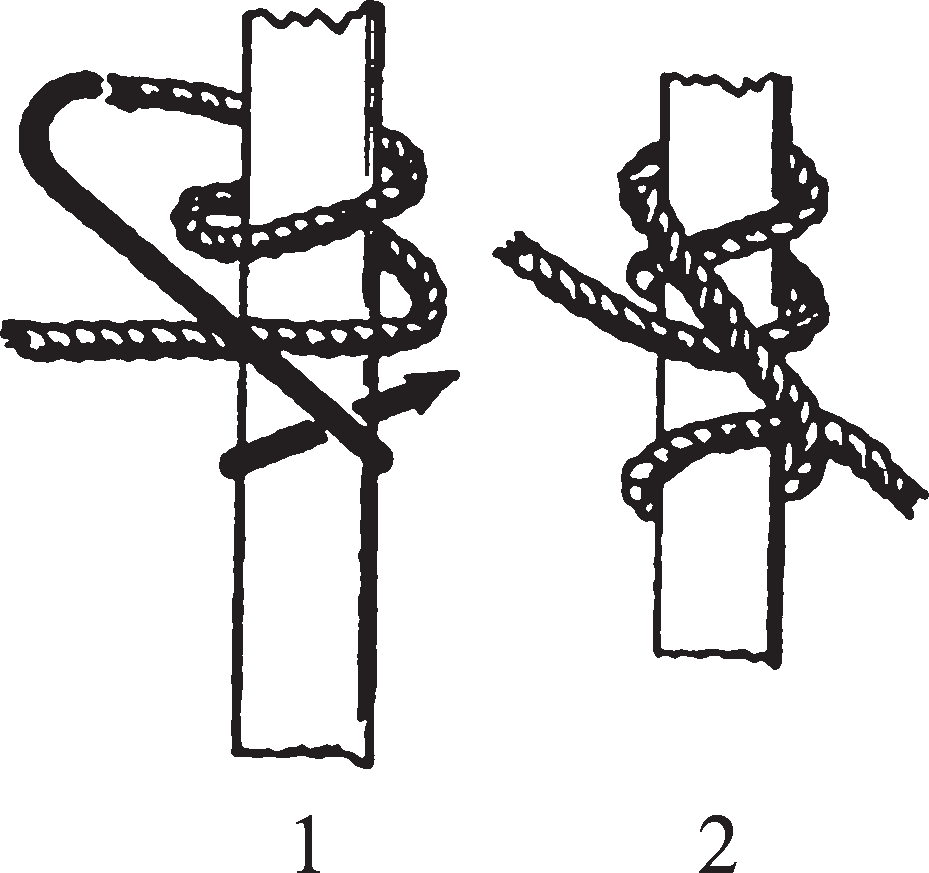

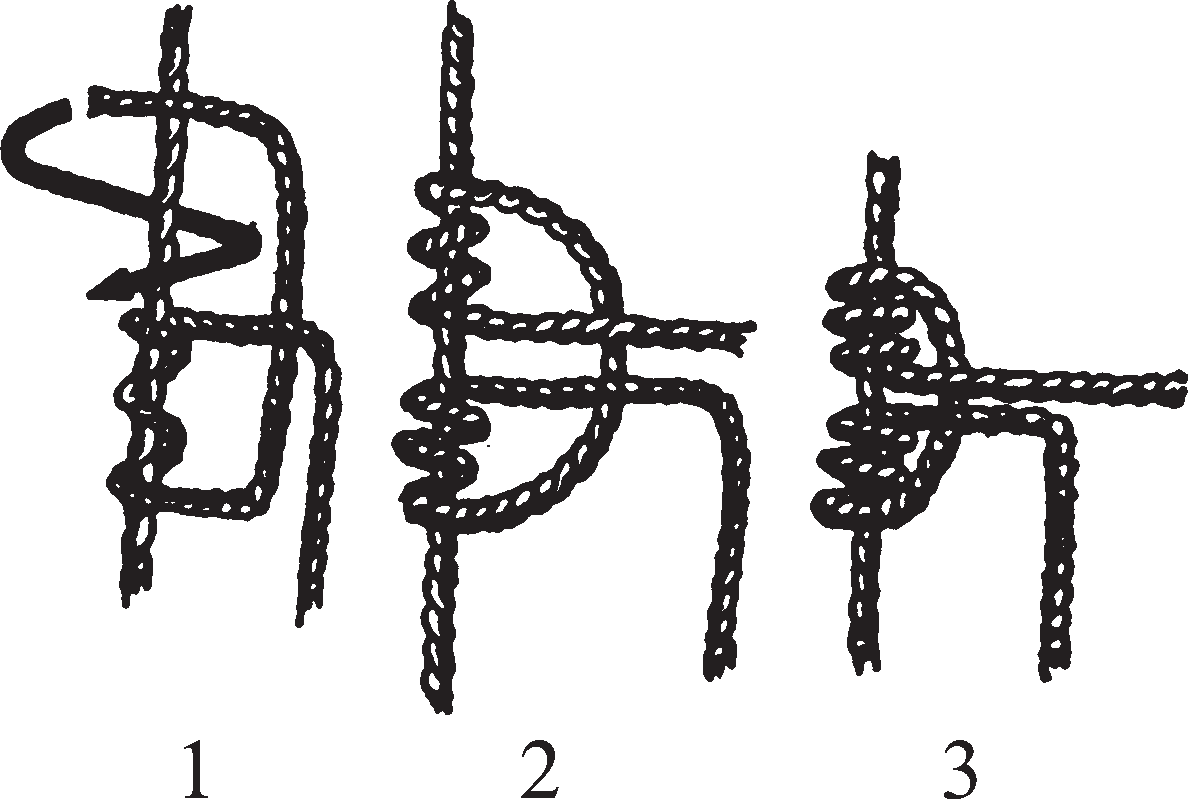

Любой узел или перегиб — это концентратор напряжений, который неизбежно снижает несущую способность каната. Этот факт является аксиомой в такелажном деле. Когда канат завязывается узлом, его наружные волокна испытывают большее растяжение, чем внутренние. В результате при достижении критической нагрузки именно они рвутся первыми, провоцируя каскадное разрушение всего сечения (рис. 1, а).

Интересно, что петли, образованные одним канатом, проходящим над другим того же диаметра, сохраняют полную прочность одиночного каната, но только при условии, что растягивающее усилие приложено к обоим канатам, формирующим эту петлю (рис. 1, б).

Важно понимать, что снижение прочности от нескольких узлов в одной системе не суммируется. Прочность всей системы определяется прочностью самого слабого элемента. Например, если два каната соединены связкой Каррик (прочность ~50%), а на концах сформированы проушины узлом Боулайн (прочность ~50%), то общая прочность системы все равно будет равна 50% от исходной прочности каната (рис. 1, в).

Категорически не рекомендуется использовать канаты с узлами для подъема грузов на значительную высоту. При работе с гладкими и скользкими синтетическими канатами для повышения надежности следует применять двойные узлы.

В Таблице 5 представлены наиболее распространенные и проверенные временем способы строповки, вязки узлов и их целевое назначение.

Рис. 1. Относительная разрывная прочность элементов из каната: а — прямой отрезок (принято за 1,0); б — узел с петлей (0,5); в — связка (0,5); г — петля на гаке (0,75); д — петля на опоре (0,75); е — соединение с резким перегибом (0,5); ж — система с узлами и связками (0,5)

Глава 4: Стальные Проволочные Канаты — Основа Грузоподъемных Систем

Для выполнения ответственных такелажных операций преимущественно применяют стальные круглые канаты грузового назначения. Современные требования отдают предпочтение канатам с линейным касанием (ЛК) проволок между слоями. Они должны быть нераскручивающимися, изготовленными из проволоки марки не ниже 1, с маркировочной группой по временному сопротивлению разрыву 1770 МПа (180 кгс/мм²) и выше. Такая конструкция обеспечивает повышенную износостойкость и долговечность.

4.1. Структура и классификация стальных канатов

Конструкция каната описывается стандартизированной формулой. Например, канат конструкции 6 × 36 + 1 о.с. означает: канат состоит из 6 прядей, каждая из которых свита из 36 проволок. Знак «+» указывает на наличие сердечника, в данном случае 1 органического сердечника (о.с.). Если бы сердечник был металлическим, использовалось бы обозначение м.с.

По сложности свивки канаты делятся на:

- Одинарной свивки: Состоят из проволок, свитых по спирали в один или несколько слоев.

- Двойной свивки: Наиболее распространенный тип, состоящий из нескольких прядей, свитых вокруг сердечника.

- Тройной свивки: Состоят из нескольких канатов двойной свивки, свитых вместе (тросы).

Полное обозначение также включает тип свивки, описывающий геометрию касания проволок:

- ЛК-О: Линейное касание, все проволоки в слоях пряди одинакового диаметра.

- ЛК-Р: Линейное касание, проволоки в наружном слое пряди имеют разные диаметры.

- ЛК-З: Линейное касание с проволоками заполнения.

- ЛК-РО: Комбинированный тип с проволоками разных и одинаковых диаметров по слоям.

- ТЛК: Комбинированное точечно-линейное касание проволок.

4.2. Заказ и маркировка по ГОСТ 3241–91

При заказе стальных канатов, согласно ГОСТ 3241–91 «Канаты стальные. Технические условия», необходимо указать целый ряд параметров: диаметр, назначение (грузовой — Г, грузолюдской — ГЛ), марку проволоки, наличие и тип покрытия (например, оцинкованный), направление свивки, способ свивки (нераскручивающийся — Н), точность изготовления и маркировочную группу.

Пример расшифровки условного обозначения:

Канат 27,0-Г-1-Н-1764 (180) ГОСТ 7668–80

Это канат диаметром 27,0 мм, грузового назначения (Г), из проволоки марки 1, без покрытия, правой крестовой свивки, нераскручивающийся (Н), нормальной точности, с маркировочной группой прочности 1764 МПа (180 кгс/мм2), изготовленный по ГОСТ 7668–80.

Глава 5: Расчет, Выбор и Нормы Браковки Стальных Канатов

5.1. Документация и определение разрывной силы

Эксплуатация каната без сертификата от производителя или свидетельства об испытании категорически запрещена. Эти документы — гарантия безопасности. Действительную разрывную силу каната (Rд) принимают непосредственно из сертификата. Если же в документе указана только суммарная разрывная сила всех проволок в канате (Rсум), то для определения разрывной силы каната в целом (R) необходимо применить понижающий коэффициент µ, который учитывает потери прочности из-за конструкции свивки. Формула выглядит так: R = Rсум × µ, где значение µ обычно принимается в диапазоне 0,8…0,83.

К каждому отрезку каната, поступающему в эксплуатацию, должна быть надежно прикреплена металлическая бирка с его основными характеристиками, а также приложена копия сертификата с указанием длины данного отрезка.

5.2. Выбор каната и расчет запаса прочности

Для оснастки монтажных лебедок и полиспастов чаще всего применяют гибкий и износостойкий стальной канат двойной свивки типа ЛК-РО конструкции 6 × 36 + 1 о.с. по ГОСТ 7668–80 (см. Таблица 6). Для нерегулируемых расчалок, оттяжек и тяг используют более жесткие канаты с металлическим сердечником, например, 6 × 36 + 1 м.с. по ГОСТ 7669–80 (см. Таблица 7) или типа ЛК-Р 6 × 19 + 1 о.с. по ГОСТ 2688–80.

Минимально допустимый диаметр каната выбирается по расчетной разрывной силе Rр, которая определяется по формуле:

![]()

где:

- S — максимальное растягивающее усилие в ветви каната, Н (для полиспастов это значение рассчитывается с учетом КПД системы).

- Кз — коэффициент запаса прочности, безразмерная величина.

Разрывная сила каната R (по таблице) или Rд (по сертификату) должна быть не меньше расчетной силы Rр (R ≥ Rр).

Значение коэффициента запаса прочности Кз не является постоянным и зависит от условий работы каната:

- Для монтажных лебедок и полиспастов: Кз зависит от соотношения D/d (диаметр блока/барабана D к диаметру каната d). При D/d от 12 до 15, Кз ≥ 3,5. При D/d свыше 15, Кз ≥ 3,0.

- Для расчалок, оттяжек и тяг: Кз ≥ 2,5 при соотношении диаметров захватного устройства D1 и каната d не менее 4 (D1/d ≥ 4).

- Для витых стропов: Кз ≥ 4,5.

- Для полотенчатых стропов: Кз ≥ 5,0 (в один слой) и Кз ≥ 6,0 (при многослойной укладке или угле перекоса до 10°).

![]()

Соотношение диаметров D/d уравнительных (отводных) канатных блоков для многоветвевых, не регулируемых по длине под нагрузкой расчалок не менее 10.

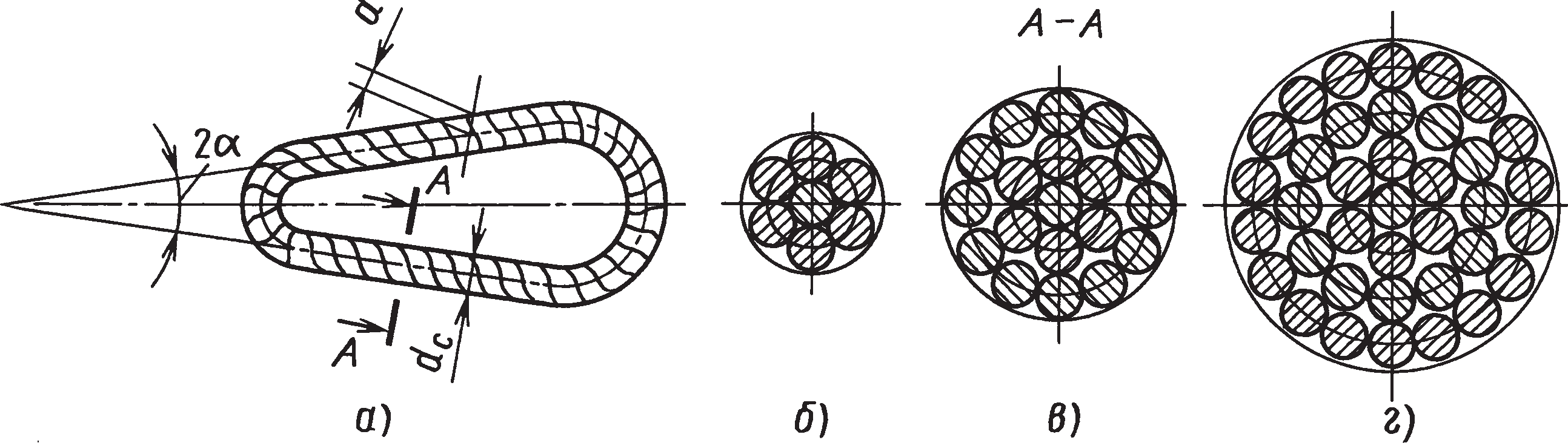

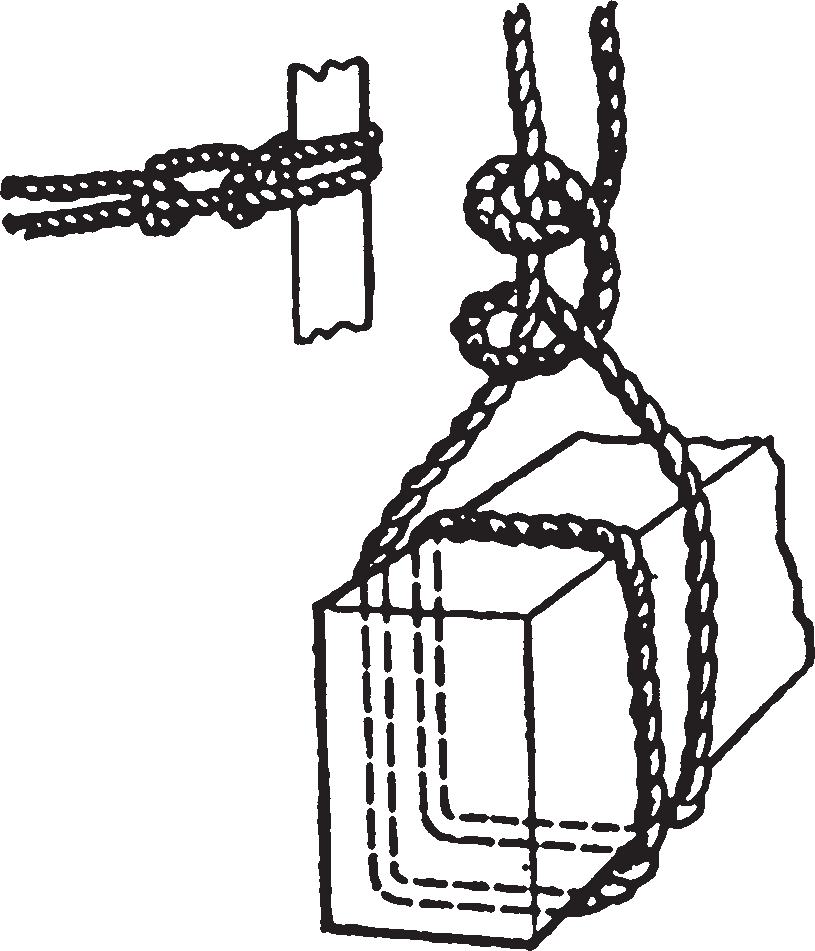

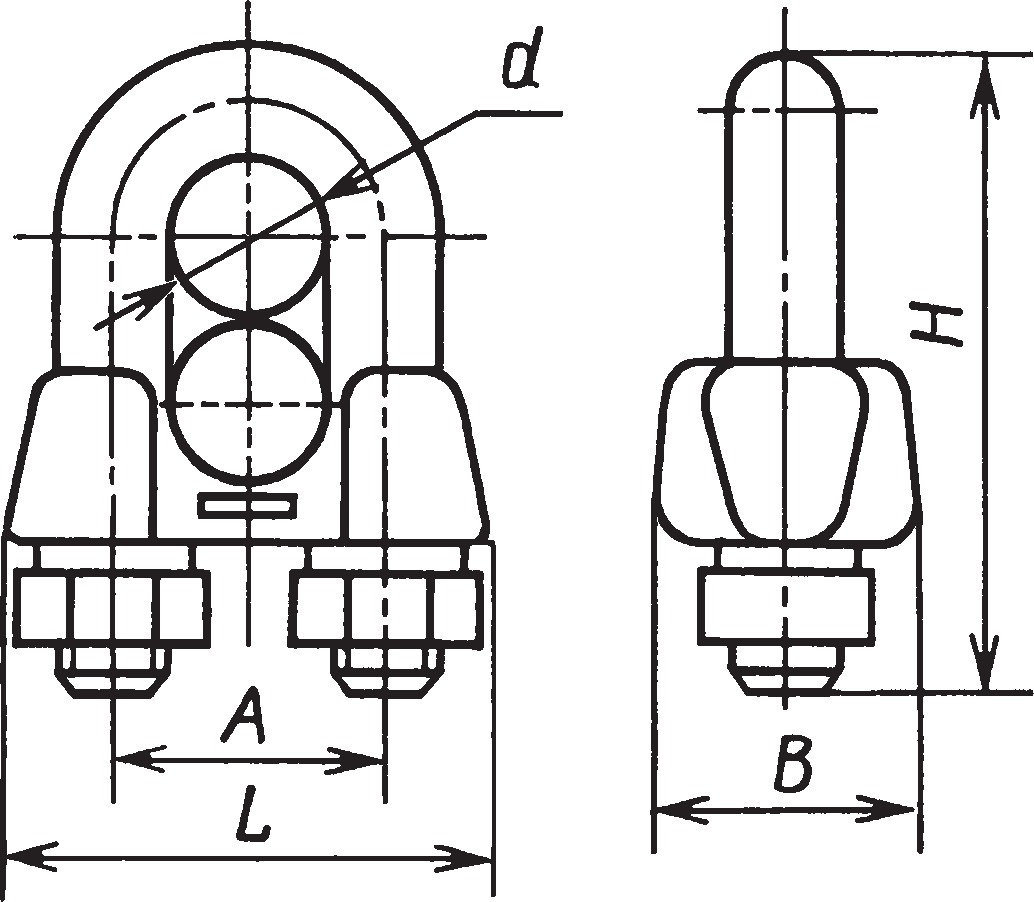

Значение Кз канатов диаметром dс для витых стропов (рис. 2) не менее 4,5 при соотношении диаметров захватного устройства двойной кривизны (типа коуша) и стропа Do/d ≥ 2.

Значение Кз канатов полотенчатых стропов, уложенных в один слой, не менее 5,0 при соотношении диаметров Do/d ≥ 4 и отсутствии перекосов.

При угле перекоса между поверхностями захватного устройства и перемещаемого оборудования до 10° и Do/d ≥ 4, а также при многослойной укладке стропа коэффициент прочности Кз ≥ 6,0. Канаты монтажных лебедок и полиспастов бракуют по нормам, приведенным в табл. 8, а канаты расчалок, оттяжек и тяг — по нормам, указанным в табл. 9.

5.3. Освидетельствование и браковка

Каждый канат, находящийся в эксплуатации, должен быть зарегистрирован в специальном журнале. Перед использованием на новом объекте (но не реже одного раза в год) он подлежит освидетельствованию. Для канатов, работающих в агрессивных условиях (С, Ж, ОЖ), периодичность освидетельствования сокращается до одного раза в 3 месяца.

Важное обновление: Ранее процедура регламентировалась правилами ПБ 10-382-00. В настоящее время следует руководствоваться Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения», утвержденными приказом Ростехнадзора № 461 от 26.11.2020 г. Именно этот документ устанавливает актуальные нормы браковки канатов витых и полотенчатых стропов.

Канат подлежит немедленной выбраковке при обнаружении следующих дефектов:

- обрыве пряди каната;

- выходе металлического или пенькового сердечника или прядей внутреннего слоя многослойного каната на поверхность каната;

- появлении плоских участков, местного увеличения или уменьшения диаметра каната, волнистости, при которой ось каната принимает спиральную форму;

- образовании петель, заломов и перекручиваний;

- выгорании сердечника и изменении цвета проволок каната.

Рис. 2. Витой строп (а) и его поперечное сечение из 7 (б), 19 (в) и 37 витков (г); α — угол конусности витого стропа

Глава 6: Обслуживание, Соединение и Готовые Изделия из Стальных Канатов

6.1. Уход и смазка

Для продления срока службы канаты необходимо регулярно очищать и смазывать (не реже одного раза в год). Перед нанесением свежей смазки (например, «Торсиол») канат тщательно очищают от старой смазки, грязи и коррозии с помощью металлических щеток. Очищенный канат смазывают, пропуская его через ванну с подогретой до 60 °С смазкой.

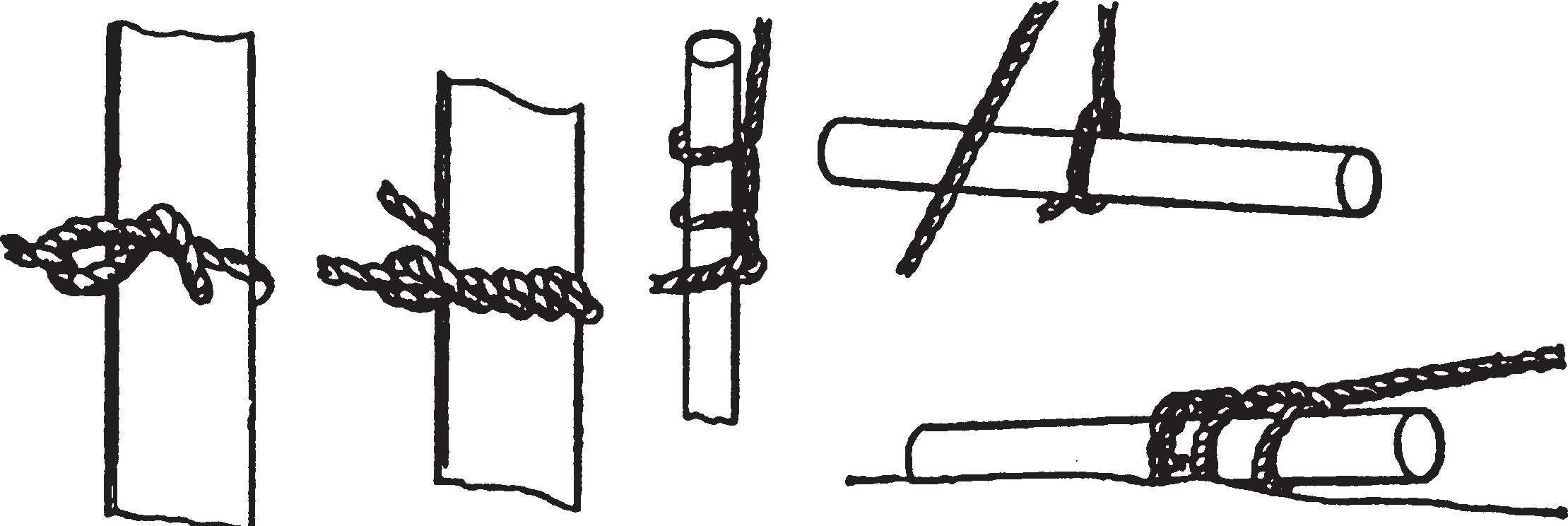

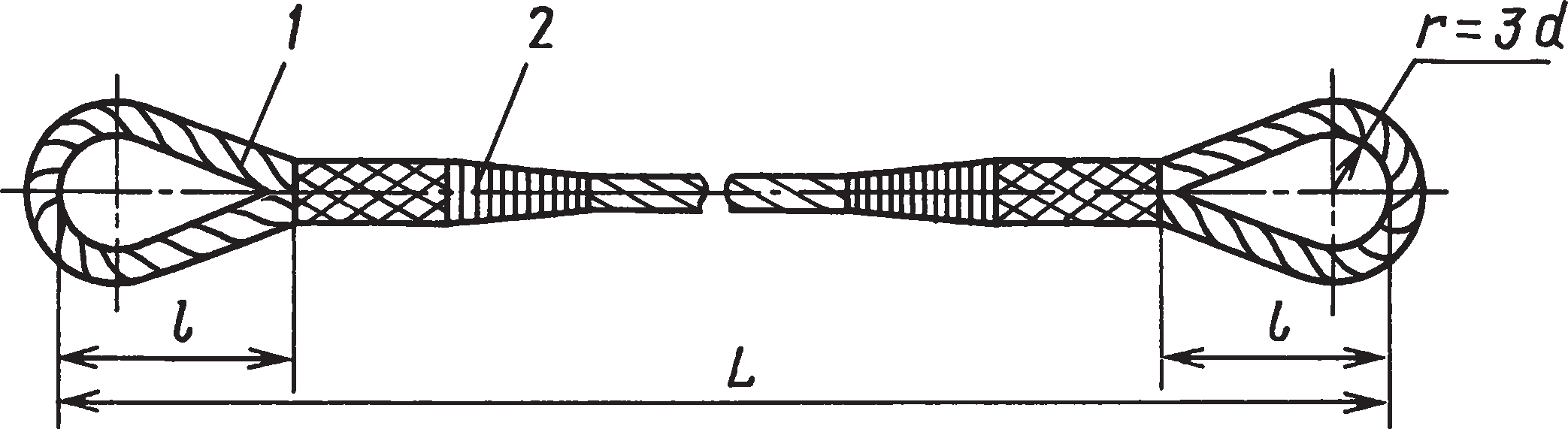

Перед резкой каната его необходимо плотно перевязать по обе стороны от места реза мягкой отожженной проволокой. Длина каждой перевязки должна составлять не менее 1,5 диаметра каната, а расстояние между ними — 3-4 диаметра.

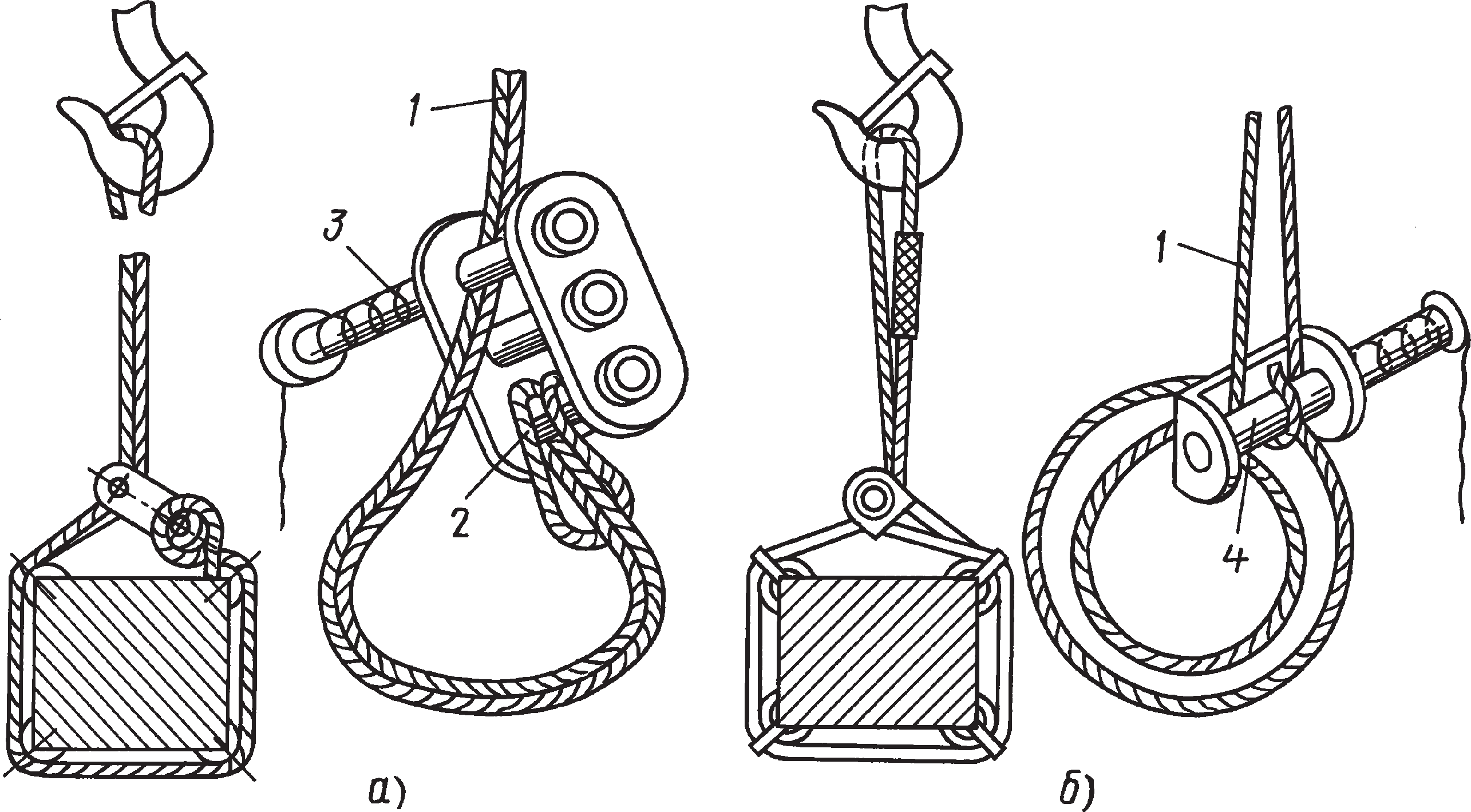

6.2. Способы соединения канатов

Соединения канатов бывают разъемными и неразъемными.

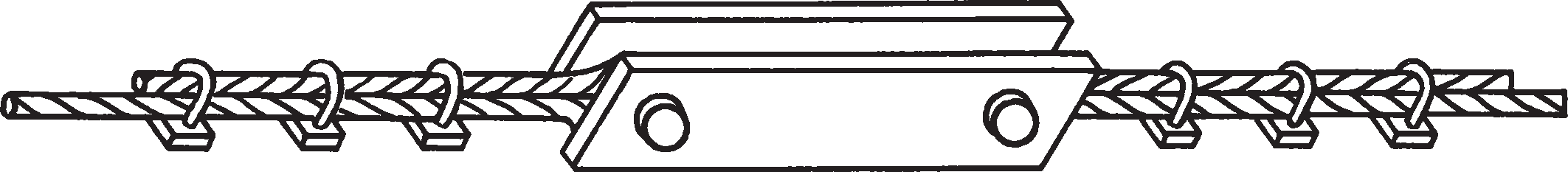

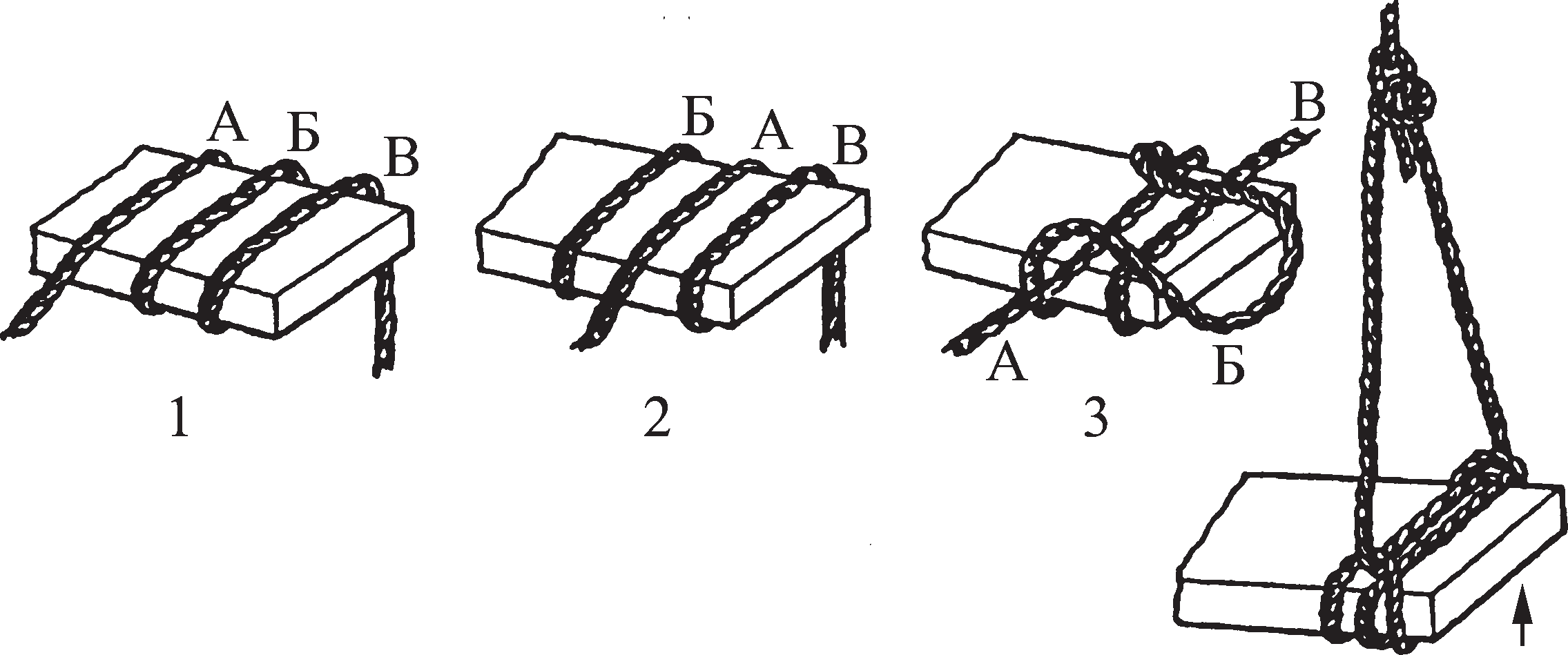

К разъемным относятся соединения с помощью различных зажимов (рожковых, клиновых, эксцентриковых). Они удобны для крепления неподвижных ветвей полиспастов, расчалок и оттяжек. Наибольшее распространение получили рожковые зажимы (см. Таблица 10). Количество зажимов зависит от диаметра каната: 3 шт. для d до 16 мм, 4 шт. для d до 25 мм, 5 шт. для d до 40 мм и 6 шт. для d до 63 мм. Расстояние между зажимами должно быть не менее 6 диаметров каната. Важно правильно затягивать гайки: момент затяжки контролируется динамометрическим ключом (см. Таблица 11).

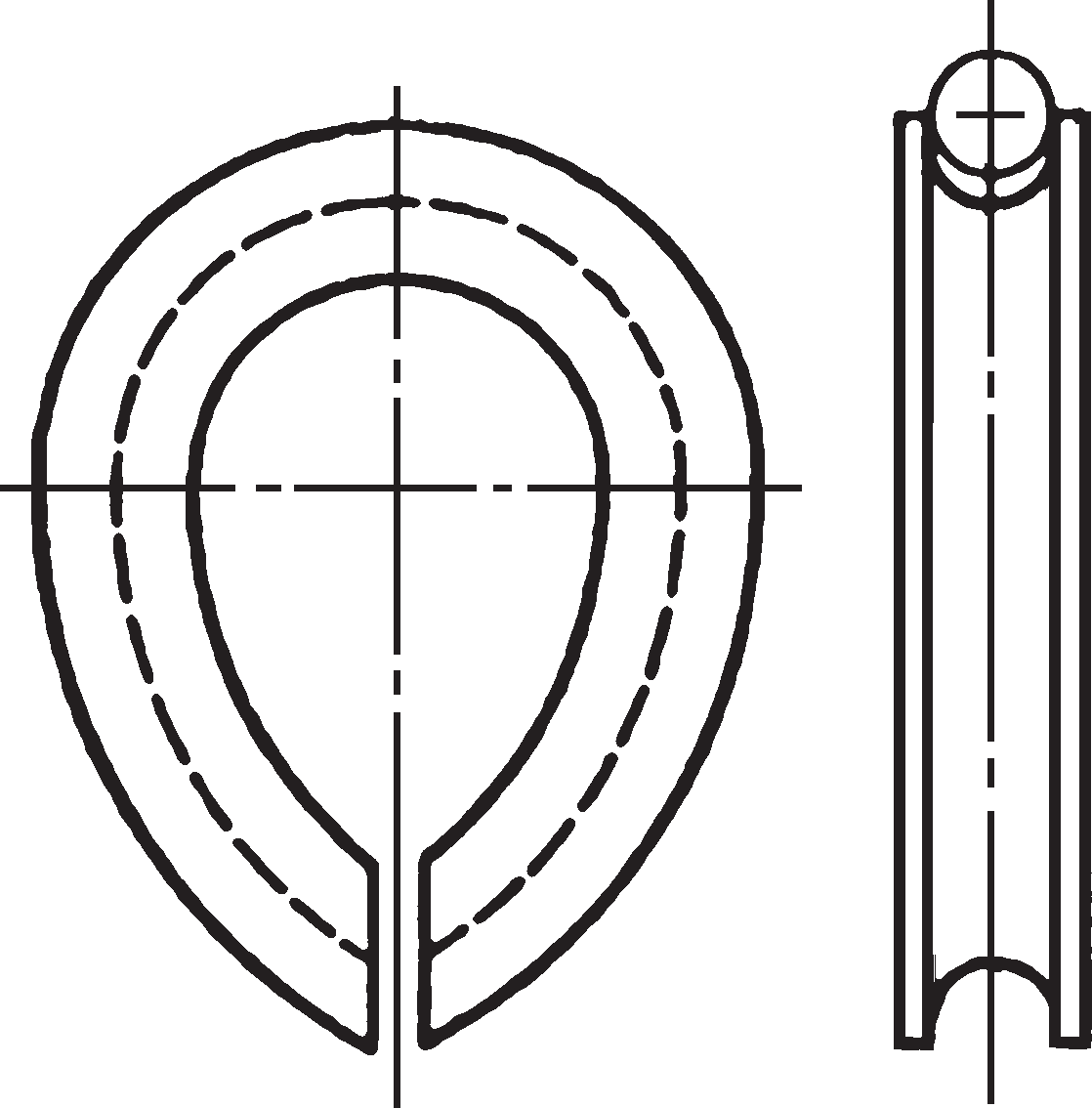

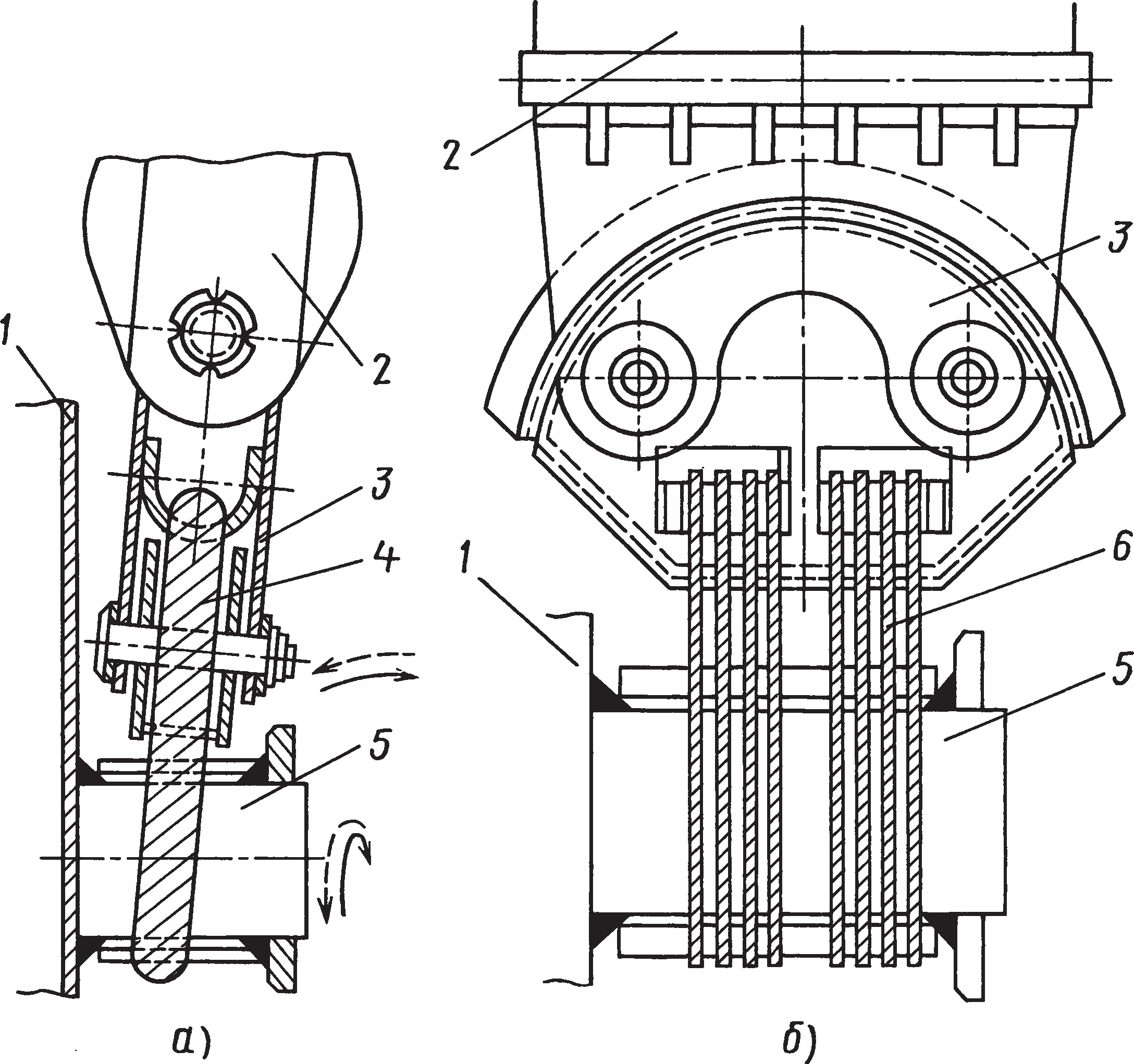

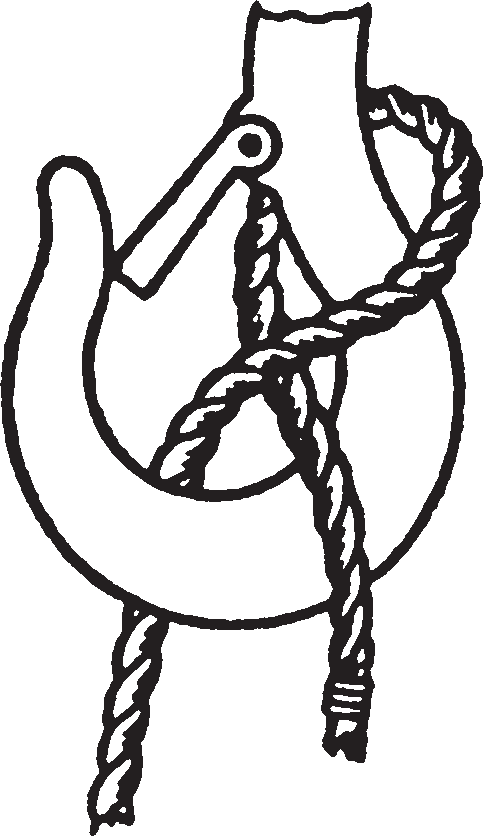

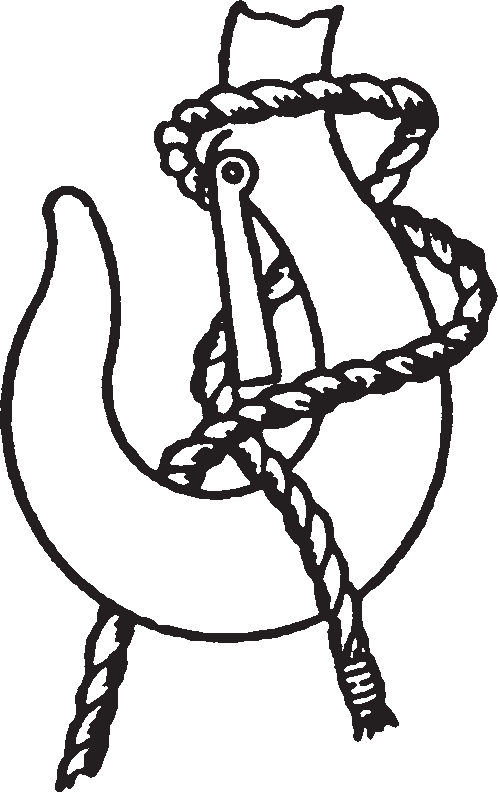

Неразъемные соединения (сплетка, опрессовка втулкой, заливка) применяются в основном при изготовлении инвентарных стропов на производстве. Для защиты петель от истирания и излома обязательно используются коуши (рис. 4), размеры которых стандартизированы ГОСТ 2224–93.

Рис. 3. Узел соединения канатов

Рис. 4. Коуш

6.3. Стропы из стальных канатов

Стропы — это грузозахватные приспособления, предназначенные для подъема и перемещения грузов. Они делятся на инвентарные (многократного использования) и неинвентарные (однократного).

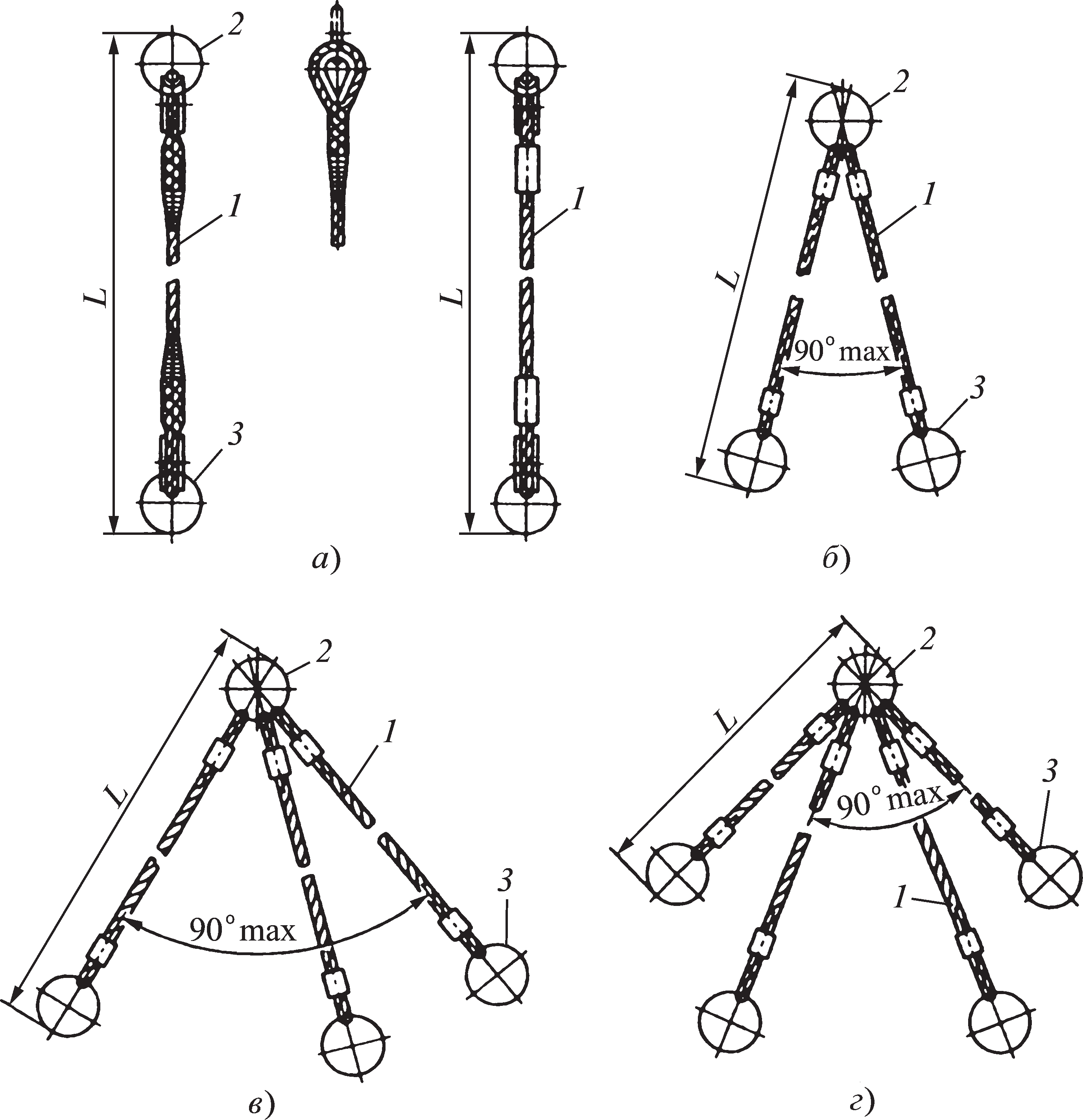

Инвентарные канатные стропы изготавливаются нескольких типов (рис. 5):

- 1СК, 2СК, 3СК, 4СК: Одноветвевые, двух-, трех- и четырехветвевые стропы.

- СКП (универсальный): Петлевой строп.

- СКК (кольцевой): Строп в виде замкнутого кольца.

При выборе стропа необходимо учитывать не только массу груза, но и угол между ветвями, так как с его увеличением растет и натяжение в каждой ветви. Для многоветвевых стропов вводится коэффициент неравномерности нагрузки Кн (0,75 для 3-х и 4-х ветвевых стропов).

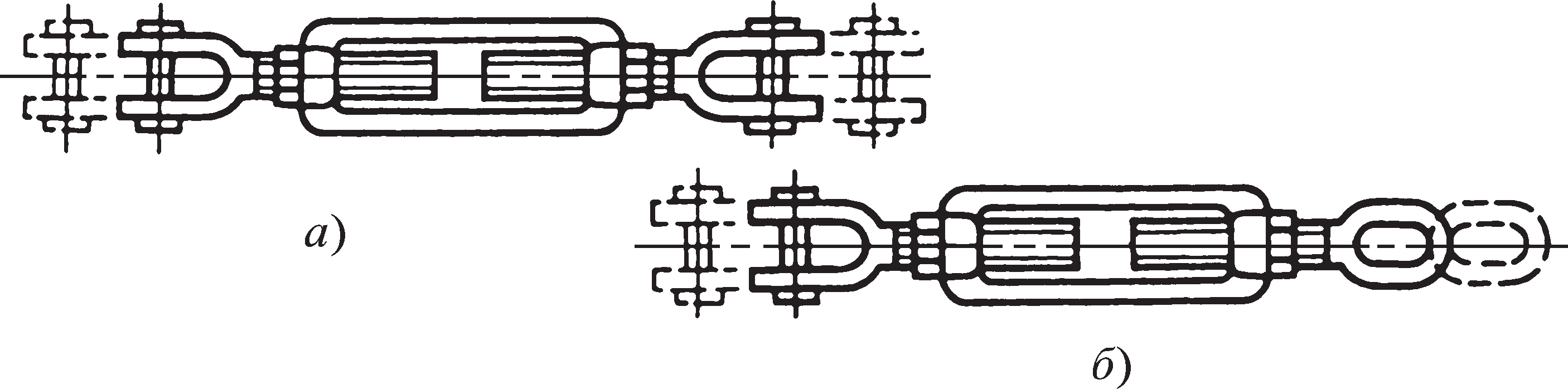

Для безопасной работы на высоте применяют стропы с дистанционной расстроповкой, например, штыревые захваты (рис. 7). Для регулировки натяжения вант и расчалок используют талрепы (рис. 8).

Рис. 5. Инвентарные стропы типа: а — 1СК; б — 2СК; в — 3СК; г — 4СК; 1 — канатная ветвь; 2 — подвеска; 3 — строповое устройство (крюк или кольцо)

Рис. 6. Схемы строповки специальными стропами: а — витым; б — полотенчатым; 1 — корпус аппарата; 2 — монтажный блок (блочная обойма); 3 — комбинированная грузовая серьга; 4 — витой строп; 5 — монтажный штуцер; 6– полотенчатый строп

Рис. 7. Штырево-строповые грузозахваты: а — отдельным штыревым устройством; б — с совмещенным заякоривающим валиком и штыревым устройством: 1 — строп; 2 — заякоривающий валик; 3 и 4 — штыревые устройства

Рис. 8. Талрепы: а — с двумя вилками; б — с вилкой и ушком

Заключение

Выбор, расчет и эксплуатация такелажных канатов — это комплексная инженерная задача, требующая глубоких знаний материалов, стандартов и правил безопасности. От грамотного подхода зависит не только долговечность оснастки, но и, в первую очередь, жизнь и здоровье людей. Всегда используйте сертифицированную продукцию, строго следуйте нормам браковки, изложенным в актуальных Федеральных нормах и правилах (Приказ Ростехнадзора № 461), и доверяйте такелажные работы только квалифицированному персоналу. Помните, что в грузоподъемных операциях не бывает незначительных деталей.

Приложения: Таблицы с техническими характеристиками

Таблица 1. Технические параметры трехпрядных сизалевых канатов

| Номинальная линейная плотность каната, ктекс (кг/км) |

Расчетный диаметр каната, мм |

Минимальная разрывная сила каната, кН | ||

| специальных | повышенной прочности |

нормальных | ||

| 33 | 6,37 | 4,68 | 4,06 | 3,10 |

| 46 | 7,96 | 6,11 | 5,30 | 4,10 |

| 57 | 9,55 | 7,33 | 6,40 | 4,90 |

| 87 | 11,1 | 10,92 | 9,30 | 7,20 |

| 102 | 12,7 | 12,68 | 10,80 | 8,4 |

| 130 | 14,3 | 15,62 | 13,30 | 10,4 |

| 170 | 15,9 | 20,06 | 17,50 | 13,6 |

| 247 | 19,1 | 28,26 | 24,05 | 18,7 |

| 274 | 20,7 | 30,66 | 26,12 | 20,3 |

| 393 | 23,9 | 42,90 | 36,45 | 28,3 |

| 545 | 28,7 | 58,80 | 50,0 | 38,8 |

| 670 | 31,8 | 71,08 | 60,4 | 46,9 |

| 897 | 36,6 | 91,35 | 77,65 | 60,3 |

| 1053 | 39,8 | 105,14 | 89,36 | 69,4 |

| 1521 | 47,8 | 148,35 | 126,1 | 97,9 |

| 2067 | 55,7 | 193,3 | 164,4 | 127,6 |

| 2710 | 63,7 | 246,03 | 205,6 | 165,1 |

| 3432 | 71,7 | 306,77 | 260,8 | 202,5 |

| 4231 | 79,6 | 365,21 | 310,2 | 241,0 |

| 5129 | 87,6 | 442,0 | 364,2 | 282,8 |

| 6104 | 95,5 | 510,0 | 423,0 | 328,5 |

| 7157 | 103,5 | — | 456,0 | 361,9 |

| 8307 | 111,5 | — | 514,9 | 399,8 |

Таблица 2. Прочностные характеристики капроновых (полиамидных) канатов

| Номинальный диаметр каната, мм |

Максимальная линейная плотность, ктекс |

Минимальное разрывное усилие каната, кН | ||

| трехпрядная конструкция | восьмипрядная конструкция | |||

| обыкновенной прочности |

повышенной прочности |

|||

| 8 | 45 | 9,9 | 11,6 | Испытания не проводятся |

| 10 | 56 | 12,1 | 14,2 | |

| 11 | 77 | 17,0 | 19,7 | |

| 13 | 105 | 22,0 | 26,6 | |

| 16 | 167 | 35,3 | 41,8 | |

| 19 | 239 | 49,7 | 59,0 | |

| 22 | 325 | 67,0 | 79,9 | |

| 26 | 425 | 87,0 | 103,7 | |

| 29 | 569 | 118,6 | 137,0 | |

| 32 | 679 | 136,7 | 158,8 | |

| 37 | 920 | 180,0 | 210,0 | |

| 40 | 1073 | 204,0 | 235,7 | |

| 48 | 1533 | 290,0 | 337,0 | 372,4 |

| 56 | 2081 | 394,5 | 457,6 | 490,5 |

| 64 | 2621 | 498,0 | 578 | 647,5 |

| 72 | 3330 | 630,0 | 731 | 814,2 |

| 80 | 4095 | 775,0 | 899 | 971,2 |

| 88 | 4949 | 935,0 | 1084 | 1177,2 |

| 96 | 5891 | 1113,0 | 1291 | 1373,4 |

| 104 | 6530 | — | — | 1667,7 |

Таблица 3. Основные параметры полипропиленовых канатов

| Максимальная номинальная линейная плотность, ктекс |

Номинальный диаметр, мм |

Минимальная разрывная сила, кН |

Максимальная номинальная линейная плотность, ктекс |

Номинальный диаметр, мм | Минимальная разрывная сила, кН |

| 29,8 | 8 | 7,4 | 359,0 | 29 | 58,8 |

| 39,7 | 10 | 9,5 | 444,0 | 32 | 70,6 |

| 53,0 | 11 | 12,2 | 529,0 | 34 | 79,4 |

| 66,2 | 13 | 14,7 | 677,0 | 40 | 100,0 |

| 106,0 | 16 | 22,5 | 973,0 | 48 | 137,0 |

| 159,0 | 19 | 29,4 | 1240,0 | 56 | 180,0 |

| 211,0 | 22 | 39,2 | 1740,0 | 64 | 235,0 |

| 274,0 | 26 | 49,0 |

Таблица 4. Комбинированные канаты «Пенька — Сталь»: сравнительные характеристики

| Номинальный диаметр каната, мм |

Масса 1 км каната, кг |

Суммарная разрывная сила проволок, кН | Разрывная сила каната в целом, кН | ||

| повышенной прочности |

нормальной прочности |

повышенной прочности |

нормальной прочности |

||

| 8 | 87 | 9,8 | 9,1 | 8,9 | 8,2 |

| 10 | 116 | 13,1 | 12,2 | 11,7 | 10,8 |

| 14 | 186 | 19,7 | 18,2 | 17,5 | 16,2 |

| 168 | |||||

| 17 | 325 | 32,4 | 29,9 | 27,2 | 25,1 |

| 354 | 37,9 | 35,1 | 31,8 | 29,5 | |

| 17,5 | 298 | 29,5 | 27,4 | 24,8 | 23,0 |

| 21 | 513 | 48,6 | 44,8 | 40,8 | 37,6 |

| 568 | 56,9 | 52,7 | 47,8 | 44,2 | |

| 22 | 590 | 59,9 | 55,5 | 50,3 | 46,6 |

| 630 | 66,5 | 61,8 | 55,8 | 51,9 | |

| 638 | 68,1 | 63,1 | 57,2 | 53,0 | |

| 26 | 845 | 91,6 | 85,3 | 75,1 | 69,9 |

| 884 | 98,7 | 91,6 | 81,0 | 75,1 | |

| 27 | 935 | 89,8 | 83,2 | 73,6 | 68,2 |

| 1007 | 102,1 | 94,6 | 83,7 | 77,6 | |

| 29 | 1014 | 99,7 | 92,7 | 81,8 | 76,0 |

| 32 | 1331 | 148,1 | 137,4 | 121,4 | 112,7 |

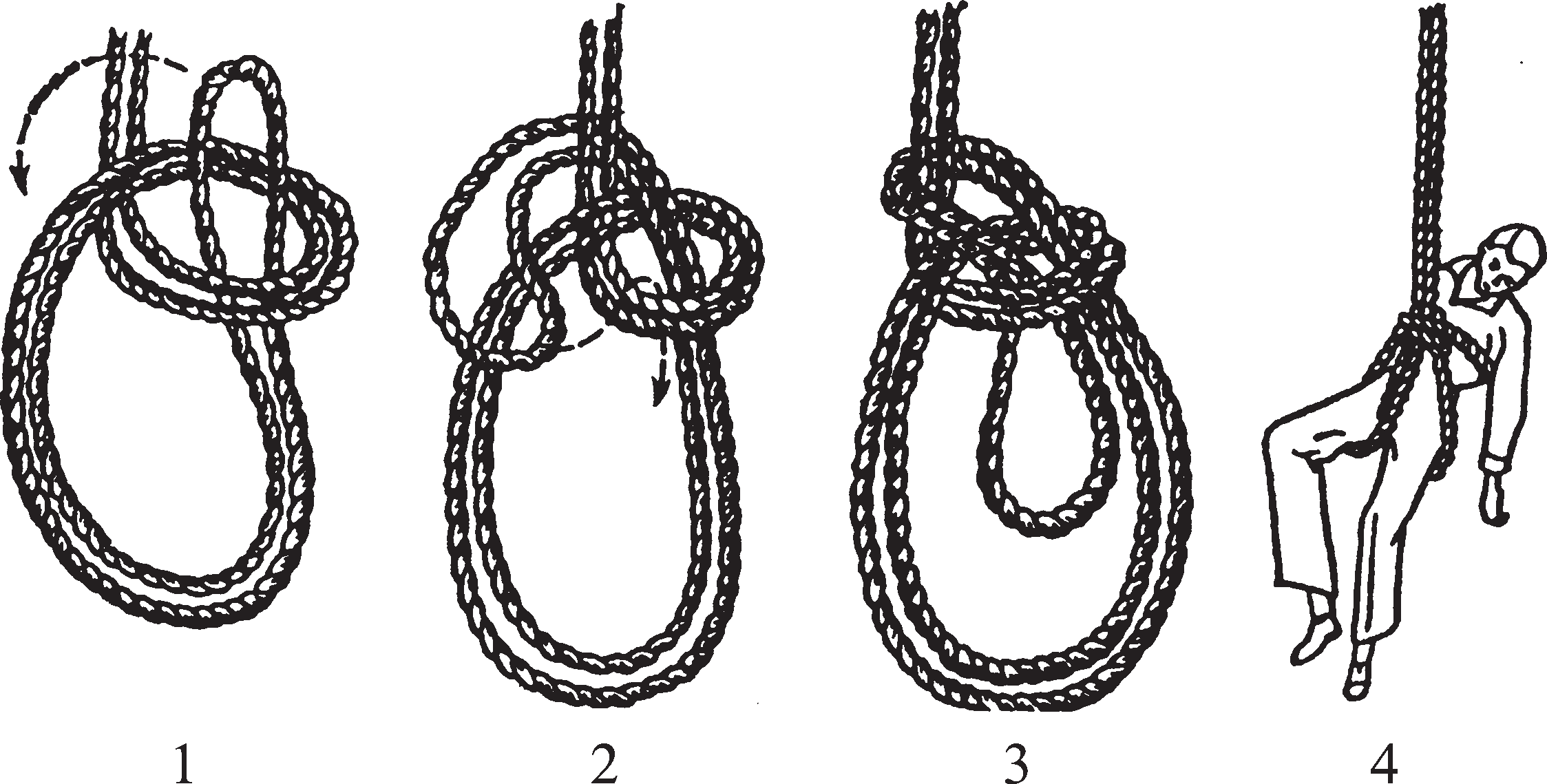

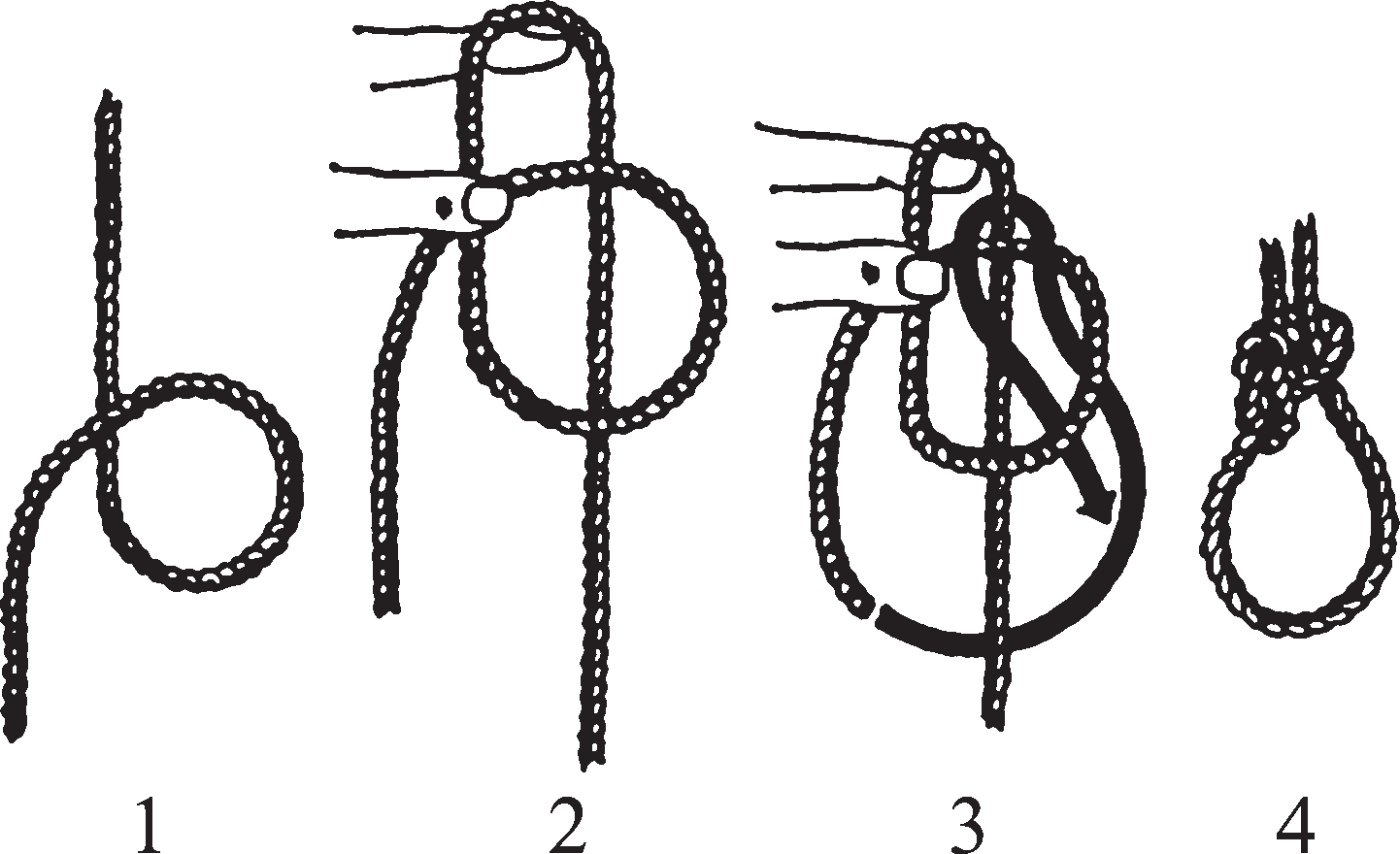

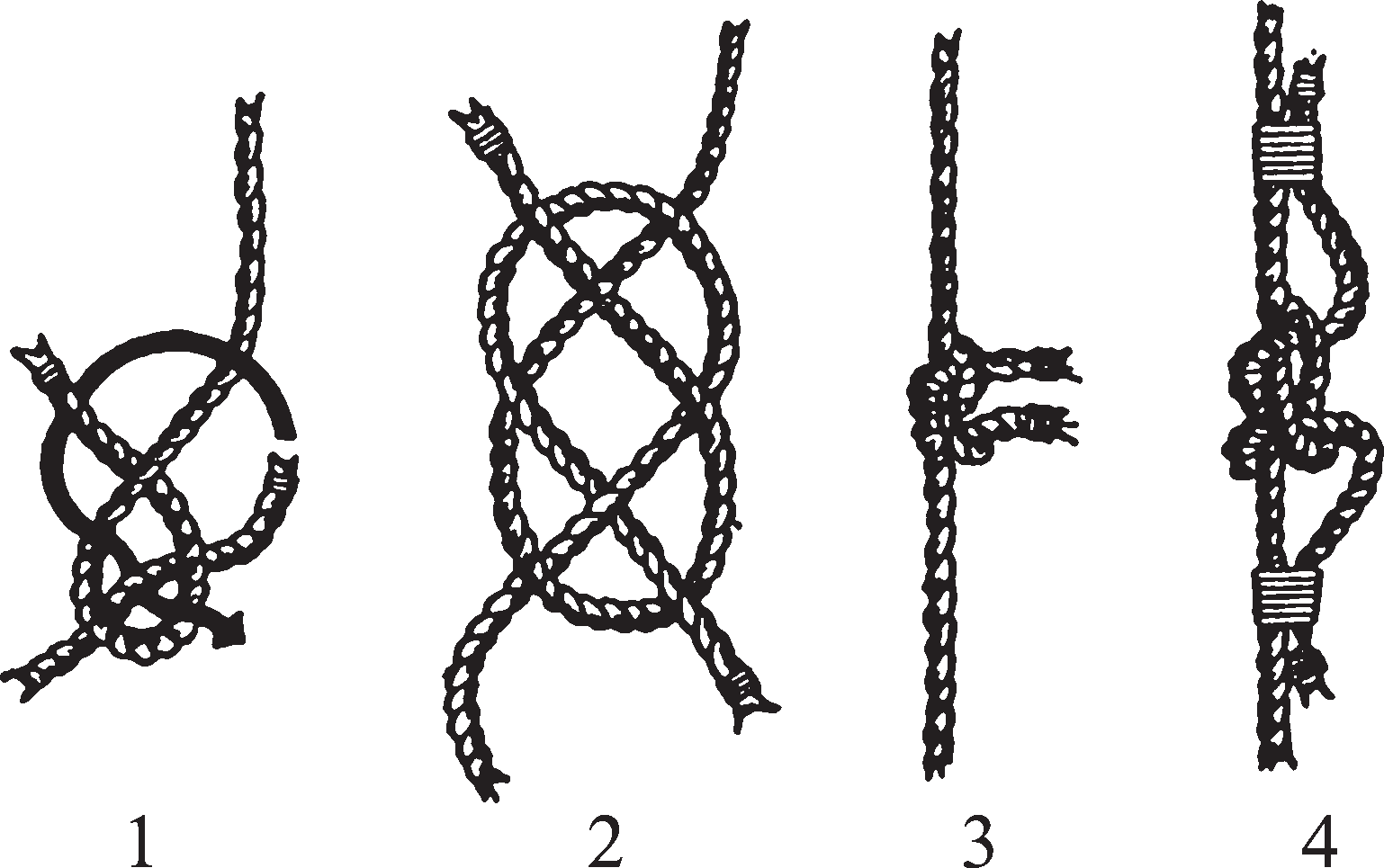

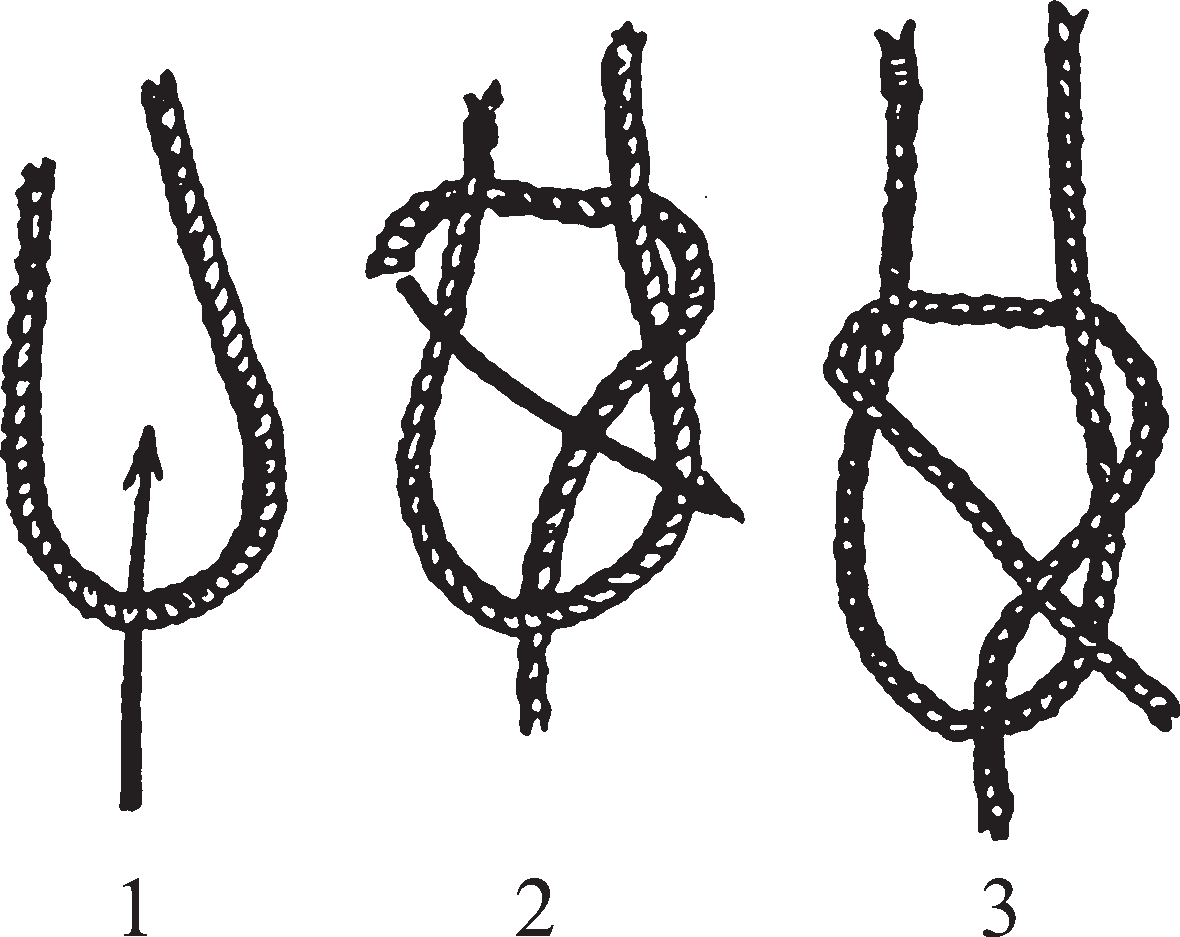

Таблица 5. Иллюстрированное руководство: способы строповки, вязки узлов и их применение

| Назначение, техника выполнения и сфера применения | |

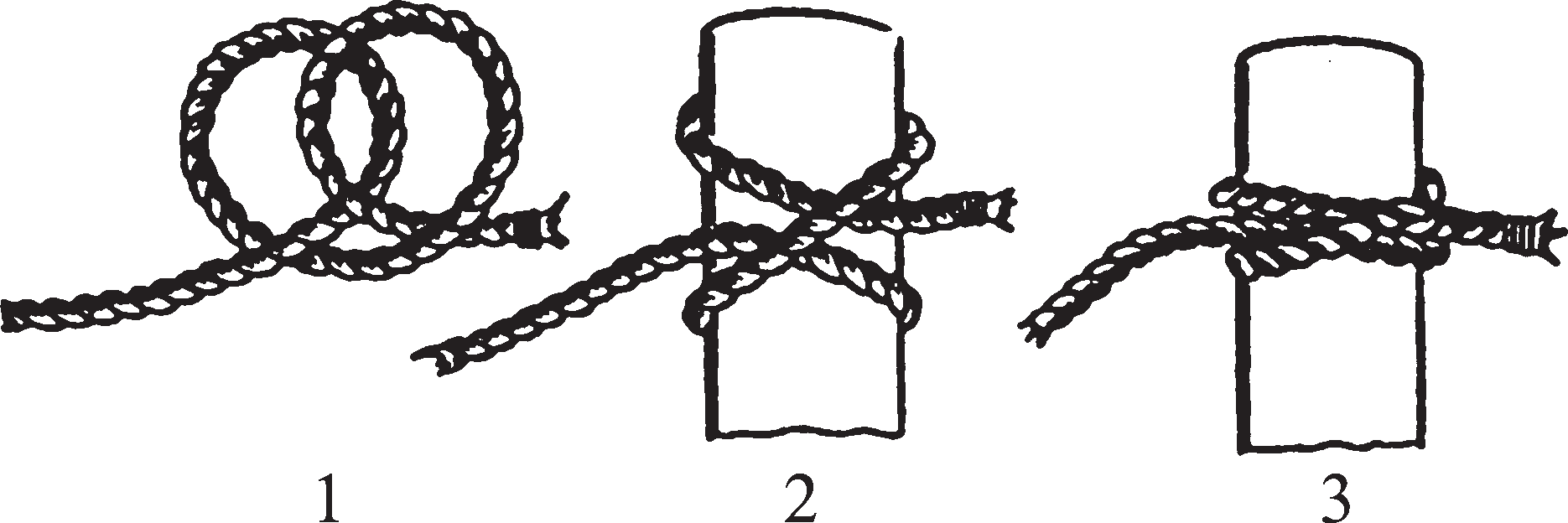

Одинарным крюковым (гаковым) узлом |

Для временной фиксации легких грузов к крюку при условии постоянного натяжения сухого каната из органических волокон. Петля заводится поперек крюка под рабочую ветвь, которая при затягивании прижимает и удерживает ходовой конец. |

Двойным крюковым узлом |

Более надежный вариант по сравнению с одинарным узлом, рекомендован для скользких синтетических канатов, так как обеспечивает лучшее сцепление. |

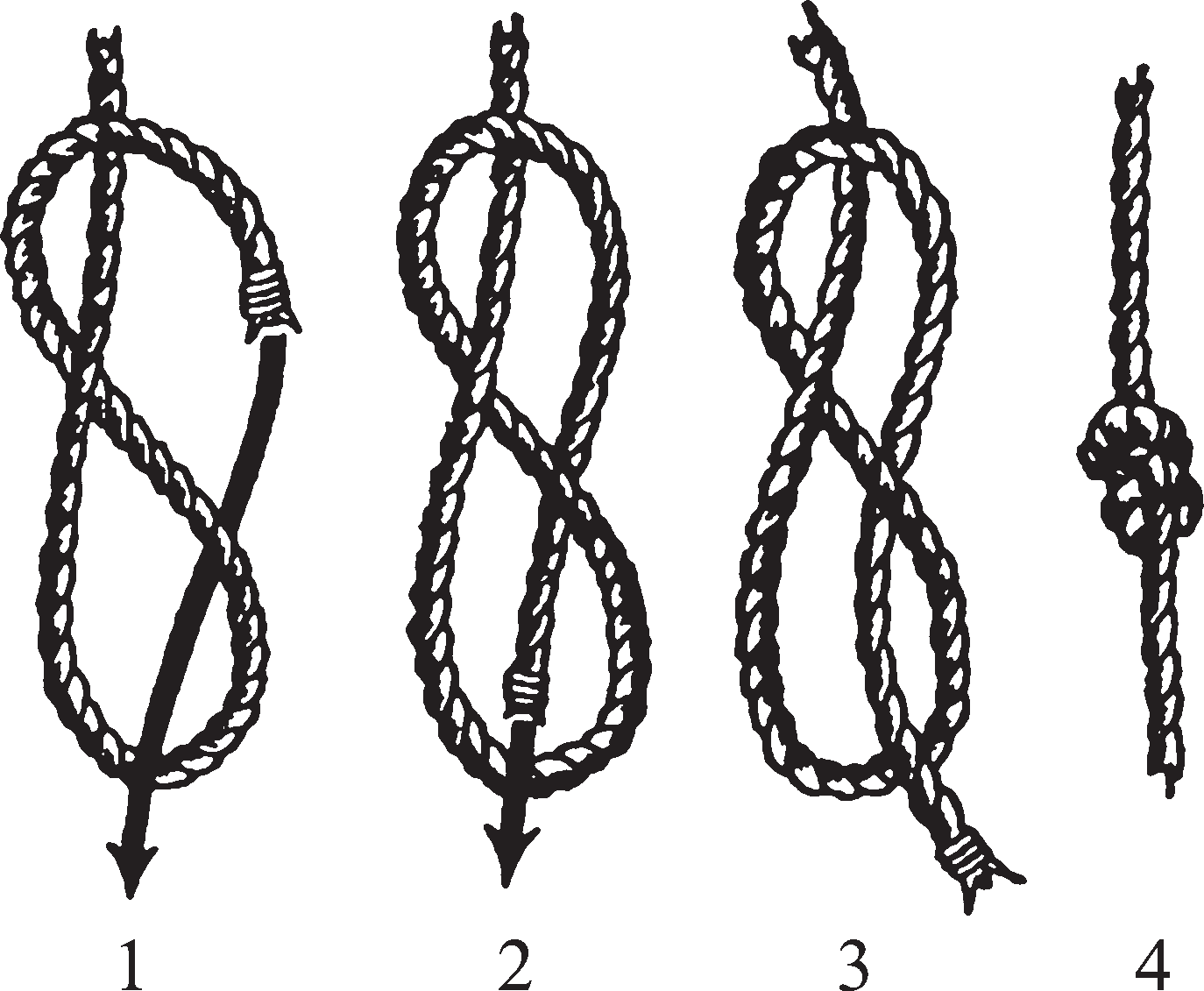

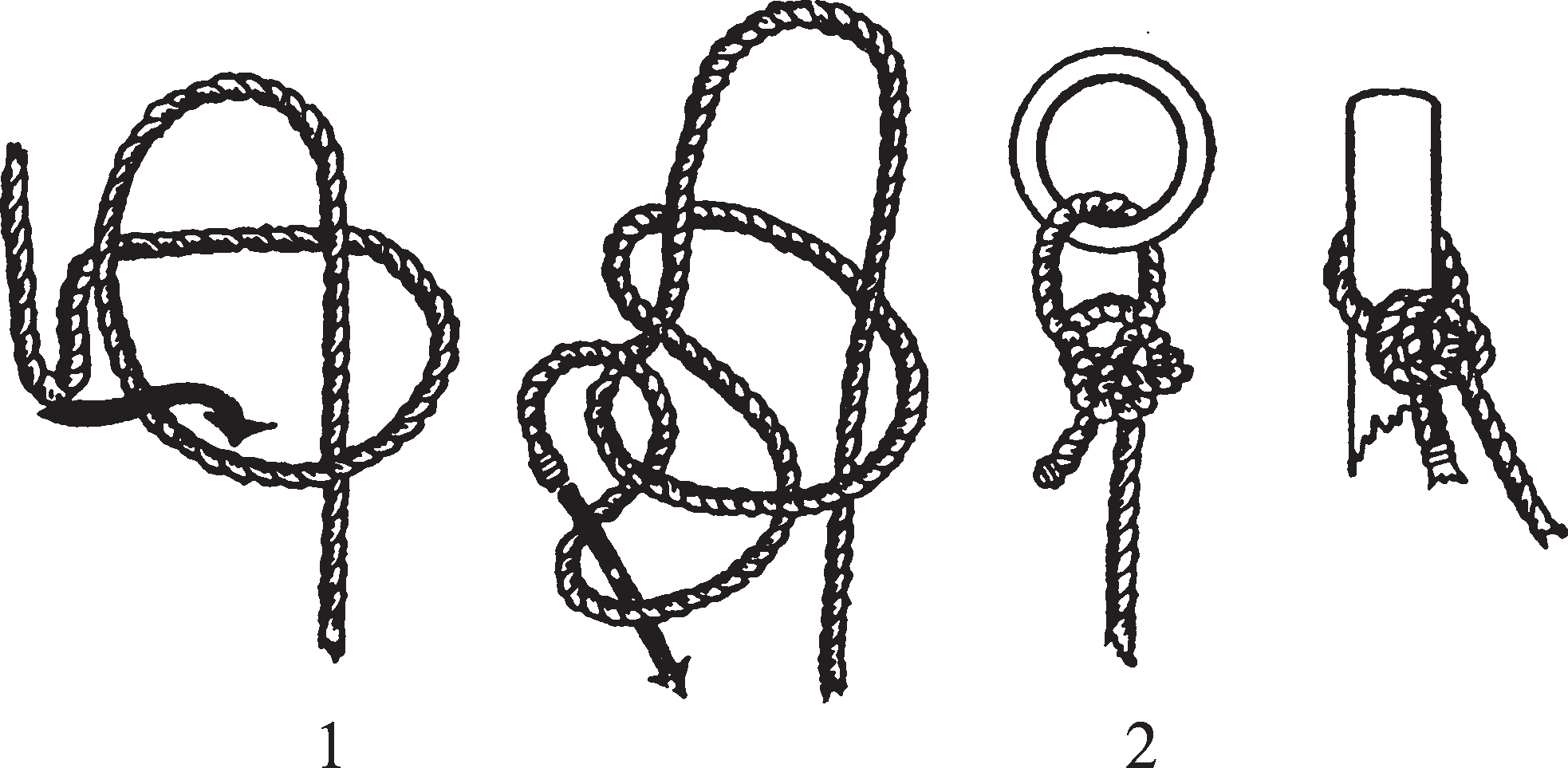

Морским узлом (Боулайн) |

Универсальный и один из самых надежных узлов: не затягивается «намертво» и не скользит. Легко вяжется и развязывается даже после сильной нагрузки. Одинарный используется для формирования незатягивающейся петли, двойной — для соединения канатов. |

Морским двойным узлом (Боулайн) |

Позволяет сформировать надежную, не скользящую проушину или систему петель для фиксации груза. Узел плотно затягивается, обеспечивая безопасность. |

Морским узлом (Боулайн) на петле |

Применяется для создания петли в средней части каната, без использования его концов, или для формирования двойных проушин. |

Тройным морским спасательным узлом Используется в спасательных операциях для подъема людей. Две петли служат для ног, а третья поддерживает спину и плечи, обеспечивая безопасное положение. |

|

Подвижным морским узлом |

Очень прочный скользящий узел, который свободно перемещается по рабочей ветви каната и легко развязывается. Формируется через верхнюю петлю на конце каната. |

Связкой Каррик |

Оптимальный способ для соединения двух толстых или жестких канатов. Узел не защемляется под нагрузкой и легко развязывается. При затягивании концы должны выходить по диагонали. |

Крюковым узлом Кэтспоу |

Надежный способ крепления каната к крюку. Не защемляется и самостоятельно развязывается при снятии с крюка. Формируется путем скручивания двух петель навстречу друг другу. |

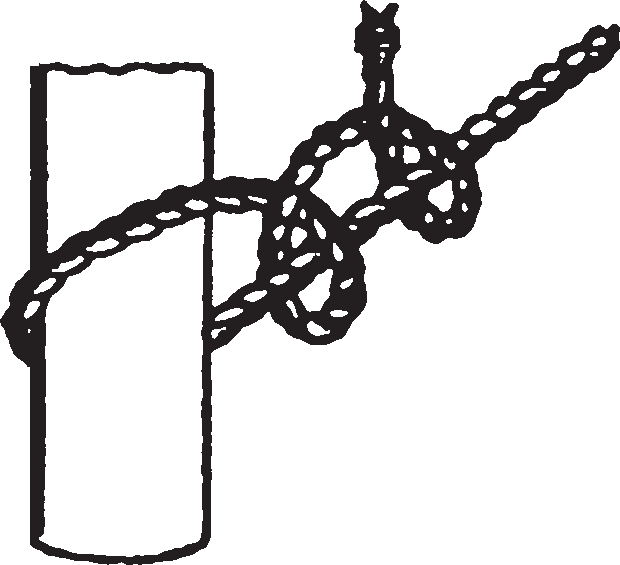

Выбленочным узлом Идеален для быстрого и надежного крепления каната к столбу, трубе или другой цилиндрической опоре. Завязывается путем последовательного формирования двух полуштыков. |

|

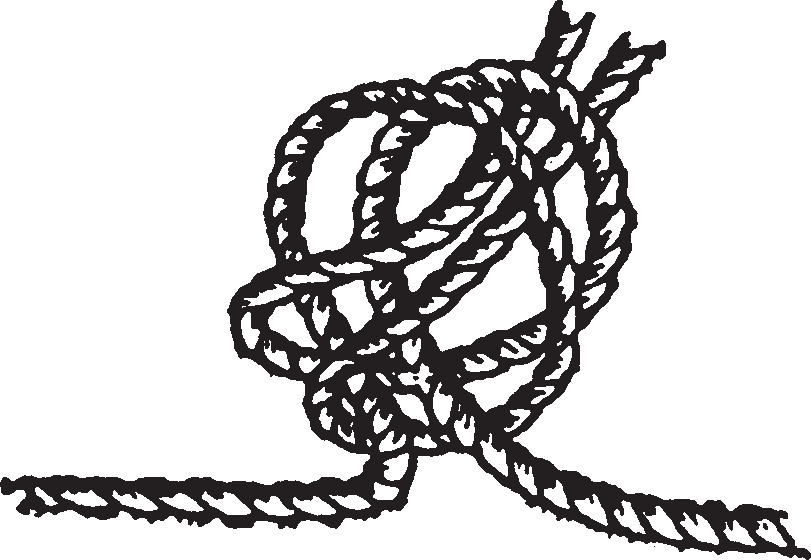

Узлом типа «восьмерка» Классический стопорный узел. Вяжется на конце каната для предотвращения его распускания (развивки прядей) или выскальзывания из блока, люверса или проушины. |

|

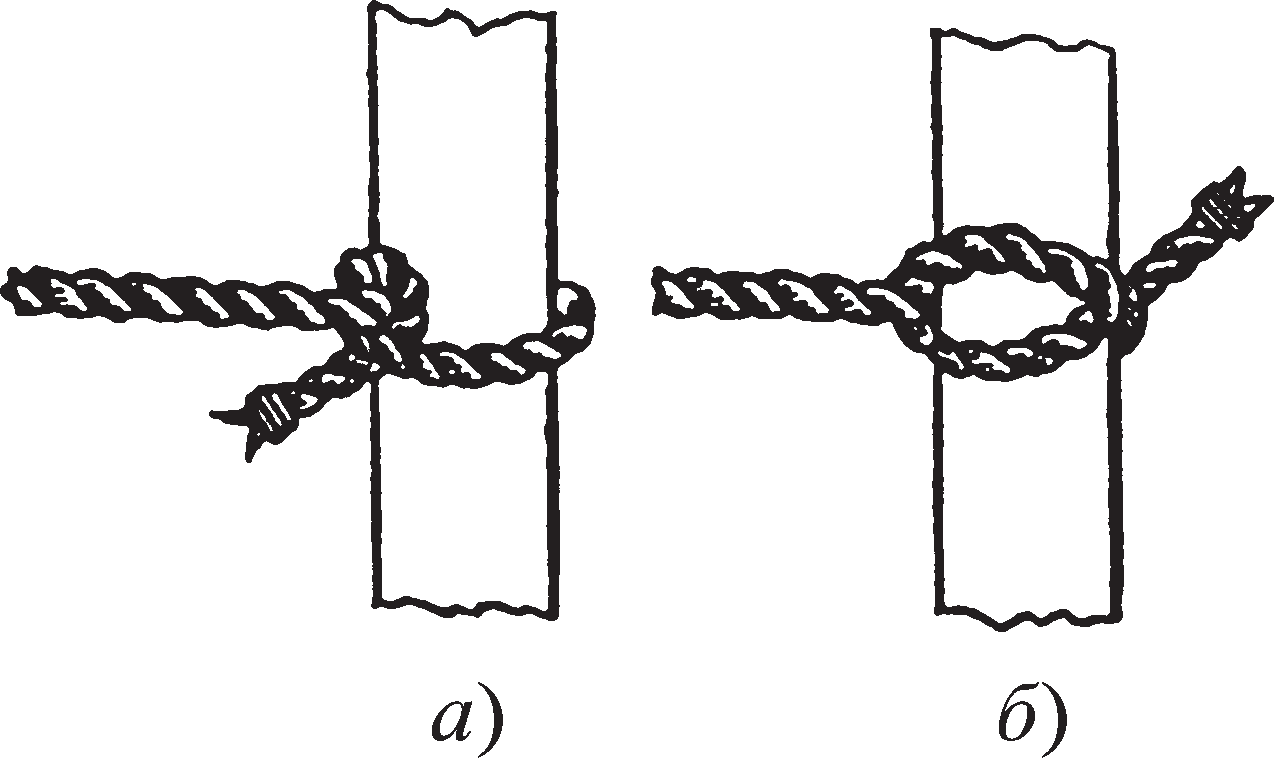

Полуузлом |

Используется для прикрепления каната под прямым углом к объекту. Вяжется путем обноса объекта и завязывания простого узла на рабочей ветви. Надежен для временных фиксаций при постоянном натяжении (а — ненадежно; б — надежно). |

Двумя узлами |

Простой и надежный способ соединения, быстро вяжется в любых условиях. |

Арканом или держащим узлом Применяется для затягивания каната вокруг поднимаемого груза. Узел легко развязывается после снятия нагрузки путем вытягивания ходового конца из петли. |

|

Накладным узлом |

Простой способ соединения двух канатов. Не скользит, но имеет тенденцию сильно затягиваться («защемляться»), что затрудняет развязывание. Обладает невысокой прочностью. |

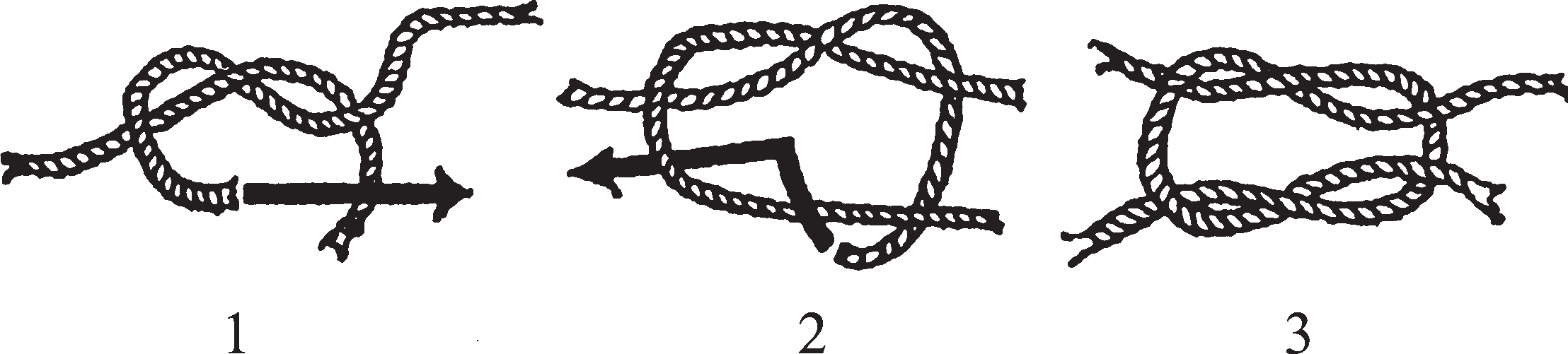

Рифовым или квадратным узлом Предназначен для связывания двух канатов строго одинакового диаметра. Легко развязывается, но ненадежен на влажных или скользких канатах. Требует осторожного применения и проверки правильности вязки. |

|

Катучим узлом |

Применяется для подъема предметов цилиндрической формы, а также для крепления каната к другому канату или столбу. Плотно затягивается под нагрузкой и ослабевает при ее снятии. |

Витком и двумя полуузлами (штыковым узлом) |

Очень надежный способ крепления каната к колонне или столбу. Легко вяжется, не защемляется и отлично держит большие нагрузки без проскальзывания. |

Плоской связкой |

Эффективен для соединения канатов диаметром до 30 мм. Формируется путем пропускания конца одного каната через петлю другого с последующим обносом и затягиванием. |

Скользящим узлом (разновидность удавки) |

Удобен для быстрого крепления каната к кольцам, столбам или непосредственно к легким грузам. Быстро вяжется и так же легко развязывается. |

Штыковой удавкой Надежен для крепления к столбам и подъема длинномерных грузов (бревен, труб) при условии постоянной нагрузки. Для дополнительной надежности добавляют один или два полуузла. |

|

Тройным скользящим узлом |

Специализированный узел, применяемый для надежного крепления шнура страховочного пояса к основной рабочей ветви (веревке). |

Узлом для подмостей Применяется в строительстве для крепления досок подмостей и лесов, обеспечивая их надежную фиксацию в горизонтальном положении. |

|

Примечание. 1…4 — этапы выполнения крепления.

Таблица 6. Канат стальной двойной свивки ЛК-РО 6 × 36 (1+7+7/7+14) + 1 о.с. (ГОСТ 7668–80)

| Номинальный диаметр каната, мм | Расчетная масса 1000 м смазанного каната, кг | Маркировочная группа прочности, МПа (кгс/мм2) | ||

| 1770 (180) | 1860 (190) | 1950 (200) | ||

| Минимальное разрывное усилие каната, кН | ||||

| 6,7 | 176,0 | 25,7 | 26,8 | 27,6 |

| 7,1 | 199,0 | 29,1 | 30,35 | 31,55 |

| 8,1 | 253,5 | 37,05 | 38,65 | 39,85 |

| 9,7 | 383,5 | 56,1 | 58,5 | 60,3 |

| 11,5 | 513,0 | 75,1 | 78,3 | 80,7 |

| 13,5 | 696,5 | 101,5 | 106,0 | 109,0 |

| 15,0 | 812,0 | 116,5 | 122,5 | 128,0 |

| 18,0 | 1245,0 | 175,5 | 186,5 | 190,5 |

| 20,0 | 1520,0 | 215,0 | 229,0 | 233,5 |

| 22,0 | 1830,0 | 258,5 | 275,0 | 280,5 |

| 23,5 | 2130,0 | 304,0 | 321,0 | 338,0 |

| 27,0 | 2800,0 | 396,5 | 422,0 | 430,5 |

| 29,0 | 3215,0 | 454,5 | 484,0 | 493,5 |

| 31,0 | 3655,0 | 517,0 | 550,5 | 561,5 |

| 33,0 | 4155,0 | 588,0 | 626,5 | 638,5 |

| 34,5 | 4550,0 | 644,5 | 686,0 | 700,0 |

| 36,6 | 4965,0 | 703,5 | 748,5 | 764,0 |

| 39,5 | 6080,0 | 861,0 | 917,0 | 935,0 |

| 42,0 | 6750,0 | 955,5 | 1010 | 1030 |

| 43,0 | 7120,0 | 1005 | 1060 | 1080 |

| 44,5 | 7770,0 | 1095 | 1165 | 1185 |

| 46,5 | 8400,0 | 1180 | 1260 | 1280 |

| 50,5 | 9940,0 | 1400 | 1490 | 1510 |

| 56,0 | 12 050,0 | 1715 | – | – |

| 58,5 | 13 000,0 | 1790 | ||

| 60,5 | 14 250,0 | 1970 | ||

| 65,0 | 16 100,0 | 2210 | ||

| 68,0 | 17 700,0 | 2430 | ||

| 72,0 | 19 800,0 | 2745 | ||

Таблица 7. Канат стальной двойной свивки ЛК-РО 6 × 36 (1+7/7+14) + 7 × 7(1+6) (ГОСТ 7669–80)

| Номинальный диаметр, мм | Расчетная масса 1000 м каната, кг |

Маркировочная группа прочности, МПа (кгс/мм2) | ||

| 1764 (180) | 1862 (190) | 1960 (200) | ||

| Минимальное разрывное усилие каната в целом, кН |

||||

| 5,9 | 145,0 | 21,6 | 22,9 | 23,35 |

| 6,4 | 183,0 | 27,15 | 28,95 | 29,45 |

| 7,2 | 212,0 | 31,55 | 33,5 | 34,15 |

| 8,6 | 328,0 | 48,85 | 51,3 | 52,75 |

| 10,5 | 482,0 | 71,8 | 75,8 | 77,4 |

| 13,0 | 733,0 | 108,5 | 115,5 | 118,5 |

| 14,5 | 906,0 | 130,0 | 138,5 | 141,5 |

| 16,0 | 1145,0 | 165,0 | 175,0 | 178,5 |

| 17,5 | 1360,0 | 196,0 | 209,0 | 213,0 |

| 19,5 | 1630,0 | 242,5 | 258,0 | 263,0 |

| 21,0 | 1950,0 | 289,5 | 307,0 | 313,5 |

| 23,0 | 2290,0 | 341,0 | 362,0 | 368,5 |

| 25,0 | 2660,0 | 396,0 | 417,5 | 429,0 |

| 28,0 | 3395,0 | 506,5 | 538,0 | 547,5 |

| 30,0 | 3890,0 | 579,0 | 615,0 | 627,0 |

| 32,5 | 4445,0 | 661,5 | 703,0 | 716,0 |

| 35,5 | 5290,0 | 787,5 | 835,0 | 852,5 |

| 36,5 | 5895,0 | 877,5 | 930,0 | 950,0 |

| 39,0 | 6530,0 | 972,5 | 1025 | 1045 |

| 42,0 | 7965,0 | 1140 | 1215 | 1235 |

| 45,5 | 9045,0 | 1340 | 1425 | 1455 |

| 49,0 | 10 600,0 | 1575 | 1640 | 1705 |

| 52,0 | 11 850,0 | 1765 | 1840 | 1905 |

| 57,0 | 13 900,0 | 2000 | – | – |

| 60,5 | 15 240,0 | 2205 | ||

| 61,5 64,0 |

16 250,0 17 148,0 |

2350 2530 |

||

| 68,0 | 18 775,0 | 2775 | ||

| 72,0 | 21 125,0 | 3125 | ||

Таблица 8. Нормы отбраковки канатов для монтажных лебедок и полиспастов

| Коэффициент запаса прочности Кз | Предельное число обрывов проволок на шаге свивки |

Допустимый износ или коррозия проволок, % от диаметра |

Коэффициент запаса прочности Кз | Предельное число обрывов проволок на шаге свивки |

Допустимый износ или коррозия проволок, % от диаметра |

| 3,0 | 4 | 5 | 3,5 | 5 | |

| 3 | 10 | 4 | 10 | ||

| 2 | 15 | 3 | 15 | ||

| 1 | 20 | 2 | 20 | ||

| 0 | 25 | 1 | 25 | ||

| 0 | 30 | ||||

Таблица 9. Нормы отбраковки канатов для расчалок, оттяжек и тяг

| Тип и конструкция каната по ГОСТ |

Предельное число обрывов проволок на шаге свивки |

Допустимый износ или коррозия проволок, % от диаметра |

| ЛК-РО 6 × 36 + 7 × 7 по ГОСТ 7669–80 |

22 | 10 |

| 15 | ||

| 6 | 20 | |

| 0 | 25 | |

| ЛК-Р 6 × 19 + 1 о.с. по ГОСТ 2688–80 |

11 | 8 |

| 8 | 10 | |

| 0 | 15 | |

Таблица 10. Размеры и характеристики стандартных рожковых зажимов

|

Диапазон диаметров каната d, мм |

Примерная масса зажима, кг |

Габаритные размеры зажима, мм | |||

| А | В | L | H | |||

| От 4 до 6 | 0,04 | 13 | 16 | 26 | 30 | |

| Св. 6 » 8 | 0,09 | 17 | 20 | 34 | 40 | |

| » 8 » 10 | 0,15 | 22 | 22 | 42 | 50 | |

| » 10 » 13 | 0,23 | 26 | 26 | 50 | 55 | |

| » 13 » 16 | 0,29 | 30 | 28 | 54 | 65 | |

| » 16 » 19 | 0,52 | 36 | 34 | 66 | 80 | |

| » 19 » 22 | 0,62 | 40 | 36 | 70 | 86 | |

| » 22 » 25 | 1,02 | 48 | 40 | 82 | 100 | |

| » 25 » 28 | 1,17 | 50 | 42 | 86 | 110 | |

| » 28 » 32 | 1,87 | 58 | 46 | 100 | 125 | |

| » 32 » 36 | 2,10 | 62 | 48 | 104 | 135 | |

| » 36 » 40 | 3,58 | 72 | 60 | 126 | 155 | |

| » 40 » 45 | 4,12 | 78 | 62 | 132 | 165 | |

| » 45 » 50 | 4,49 | 82 | 64 | 136 | 180 | |

| » 50 » 56 | 6,42 | 94 | 70 | 160 | 205 | |

| » 56 » 63 | 6,51 | 102 | 76 | 168 | 220 | |

Таблица 11. Рекомендуемый момент затяжки гаек рожковых зажимов

| Максимальный диаметр каната, мм |

Рекомендуемый момент затяжки, Н⋅м |

Максимальный диаметр каната, мм |

Рекомендуемый момент затяжки, Н⋅м |

| 6 | 0,3 | 28 | 12,5 |

| 8 | 1 | 36 | 20 |

| 10 | 3 | 50 | 33 |

| 16 | 5,5 | 63 | 45 |

| 22 | 8 |

Таблица 12. Основные параметры инвентарных стропов с канатными ветвями

| Тип стропа | |||||||

| 1СК (одноветвевой) | 2СК (двухветвевой) | ||||||

| Грузоподъемность Q*, т | Длина L, мм | Грузоподъемность Q*, т | Длина L, мм | ||||

| 0,32; 0,4 | 900…5000 | 0,4; 0,5 | 900…5000 | ||||

| 0,5; 0,63 | 1100…10 000 | 0,63; 0,8 | 1100…10 000 | ||||

| 0,8; 1; 1,25 | 1100…15 000 | 1; 1,25; 1,6 | 1100…15 000 | ||||

| 1,6; 2; 2,5 | 1400…16 000 | 2; 2,5; 3,2 | 1400…16 000 | ||||

| 3,2; 4,5 | 1500…20 000 | 4; 5; 6,3 | 1500…20 000 | ||||

| 6,3; 8; 10; 12,5 | 2000…20 000 | 8; 10; 12,5; 16 | 2000…20 000 | ||||

| Тип стропа | |||||||

| 3СК (трехветвевой) | 4СК (четырехветвевой) | ||||||

| Грузоподъемность Q*, т | Длина L, мм | Грузоподъемность Q*, т | Длина L, мм | ||||

| 0,63; 0,8 | 900…5000 | 0,63; 0,8; 1,0 | 900…5000 | ||||

| 1,0; 1,25 | 1200…10 000 | 1,25; 1,6 | 1200…10 200 | ||||

| 1,6; 2; 2,5 | 1200…15 000 | 2; 2,5; 3,2 | 1300…15 000 | ||||

| 3,2; 4; 5,0 | 1600…16 000 | 4; 5; 6,3 | 1600…16 000 | ||||

| 6,3; 8; 10 | 1700…20 000 | 8; 10; 12,5 | 1800…20 000 | ||||

| 12,5; 16; 20 | 2200…20 000 | 16; 20; 25; 32 | 2500…25 000 | ||||

* Q — грузоподъемность стропа.

Таблица 13. Параметры и грузоподъемность универсальных стропов СКП и СКК

СКП (Строп канатный петлевой) 1 — канат; 2 — узел соединения |

||||||||

| Обозначение | Г/п Q, т | Длина L, мм | Длина петли l, мм | Обозначение | Г/п Q, т | Длина L, мм | Длина петли l, мм | |

| СКП-0,32 СКП-0,36 СКП-0,40 СКП-0,45 СКП-0,50 СКП-0,56 СКП-0,63 |

0,22 0,25 0,28 0,32 0,35 0,40 0,45 |

1000…15 000 | 240 | СКП-2,25 СКП-2,5 СКП-2,8 СКП-3,2 СКП-3,6 СКП-4,0 СКП-4,5 СКП-5,0 СКП-5,6 СКП-6,3 |

1,6 1,8 2,00 2,3 2,55 2,8 3,2 3,55 4,0 4,45 |

3000…25 000 | 400 | |

| СКП-0,70 СКП-0,80 СКП-0,9 СКП-1,0 СКП-1,1 СКП-1,25 СКП-1,4 СКП-1,6 СКП-1,8 СКП-2,0 |

0,50 0,56 0,63 0,70 0,78 0,88 1,00 1,10 1,30 1,4 |

2000…20 000 | 320 | |||||

| СКП-7,0 СКП-8,0 СКП-9,0 СКП-10,0 СКП-11,0 СКП-12,5 |

5,0 5,65 6,36 7,10 7,80 8,5 |

4000…30 000 | 500 | |||||

СКК (Строп канатный кольцевой) 1 — канат; 2 — узел соединения |

||||||||

| Обозначение | Г/п Q*, т | Ширина В, мм | Длина L, мм | Обозначение | Г/п Q, т | Ширина В, мм | Длина L, мм | |

| СКК-0,32 СКК-0,36 СКК-0,4 СКК-0,45 СКК-0,5 СКК-0,56 СКК-0,63 |

0,22 0,25 0,28 0,32 0,35 0,40 0,45 |

50 | 800…30 000 | СКК-0,7 СКК-0,8 СКК-0,9 СКК-1,0 СКК-1,1 СКК-1,25 СКК-1,4 |

0,5 0,56 0,63 0,70 0,78 0,88 1,00 |

50 | 800…30 000 | |

| СКК-1,6 СКК-1,8 СКК-2,0 СКК-2,25 СКК-2,5 СКК-2,8 |

1,10 1,3 1,4 1,6 1,8 2,00 |

150 | 1500…30 000 | СКК-5,0 СКК-5,6 СКК-6,3 СКК-7,0 |

3,55 4,0 4,45 5,00 |

200 | 2000…30 000 | |

| СКК-8,0 СКК-9,0 СКК-10,0 СКК-11,0 СКК-12,5 |

5,65 6,36 7,10 7,8 8,5 |

150 | 1500…30 000 | |||||

| СКК-3,2 СКК-3,6 СКК-4,0 СКК-4,5 |

2,3 2,55 2,80 3,20 |

200 | 2000…30 000 | |||||

| СКК-14,0 СКК-16,0 |

9,9 11,3 |

250 | 2000…30 000 | |||||

* Q — грузоподъемность стропа в случае строповки груза под углом 90°.