Содержание страницы

- 1. Жесткие (глухие) муфты: максимальная торсионная жесткость

- 2. Подвижные компенсирующие муфты

- 3. Упругие (эластичные) муфты

- 4. Сцепные муфты (сцепления)

- 5. Самодействующие (автоматические) муфты

- Сравнительная таблица основных типов муфт

- Преимущества и недостатки основных классов муфт

- Интересные факты из мира соединительных муфт

- FAQ: Часто задаваемые вопросы о муфтах

- Заключение

В основе практически любого механизма, от простого станка до сложнейшего промышленного агрегата, лежит принцип передачи механической энергии. Ключевым элементом в цепи этой передачи является соединительная муфта. Основное и фундаментальное назначение муфт — это передача вращения и крутящего момента без изменения его величины и направления с одного вала на другой, либо с вала на свободно установленную на нем деталь (например, шкив или зубчатое колесо) и обратно. Несмотря на кажущуюся простоту, муфты выполняют ряд критически важных функций, определяющих надежность, долговечность и эффективность всей машины. Они не только соединяют валы, но и компенсируют их неизбежные несоосности, демпфируют вибрации, поглощают ударные нагрузки и защищают оборудование от перегрузок.

Исторически первые соединительные устройства были предельно простыми и представляли собой жесткие, неразъемные соединения. Однако с ростом мощностей, скоростей и требований к точности механизмов, инженерия муфт претерпела значительную эволюцию. Появилось огромное разнообразие конструкций, каждая из которых была разработана для решения специфических технических задач. Современная классификация муфт обширна и включает в себя десятки типов, сгруппированных по принципу действия, конструктивным особенностям и функциональному назначению.

1. Жесткие (глухие) муфты: максимальная торсионная жесткость

Неподвижные глухие муфты представляют собой класс соединительных устройств, предназначенных для максимально жесткого и неподвижного соединения строго соосных валов. Их ключевая особенность — полное отсутствие подвижных или упругих элементов, что обеспечивает передачу крутящего момента без каких-либо потерь на деформацию и с нулевым угловым люфтом. Однако эта жесткость накладывает строжайшие требования к монтажу: при эксплуатации таких муфт допускаемое взаимное смещение осей валов не должно превышать 0,02…0,05 мм. Любое превышение этого порога приводит к возникновению колоссальных изгибающих нагрузок на валы и подшипниковые опоры, что неминуемо ведет к их преждевременному разрушению. Эти муфты находят свое применение преимущественно в приводах, где требуется абсолютная синхронность вращения и высокая торсионная жесткость, например, в механизмах с переменной скоростью или работающих в режиме частого пуска и реверса.

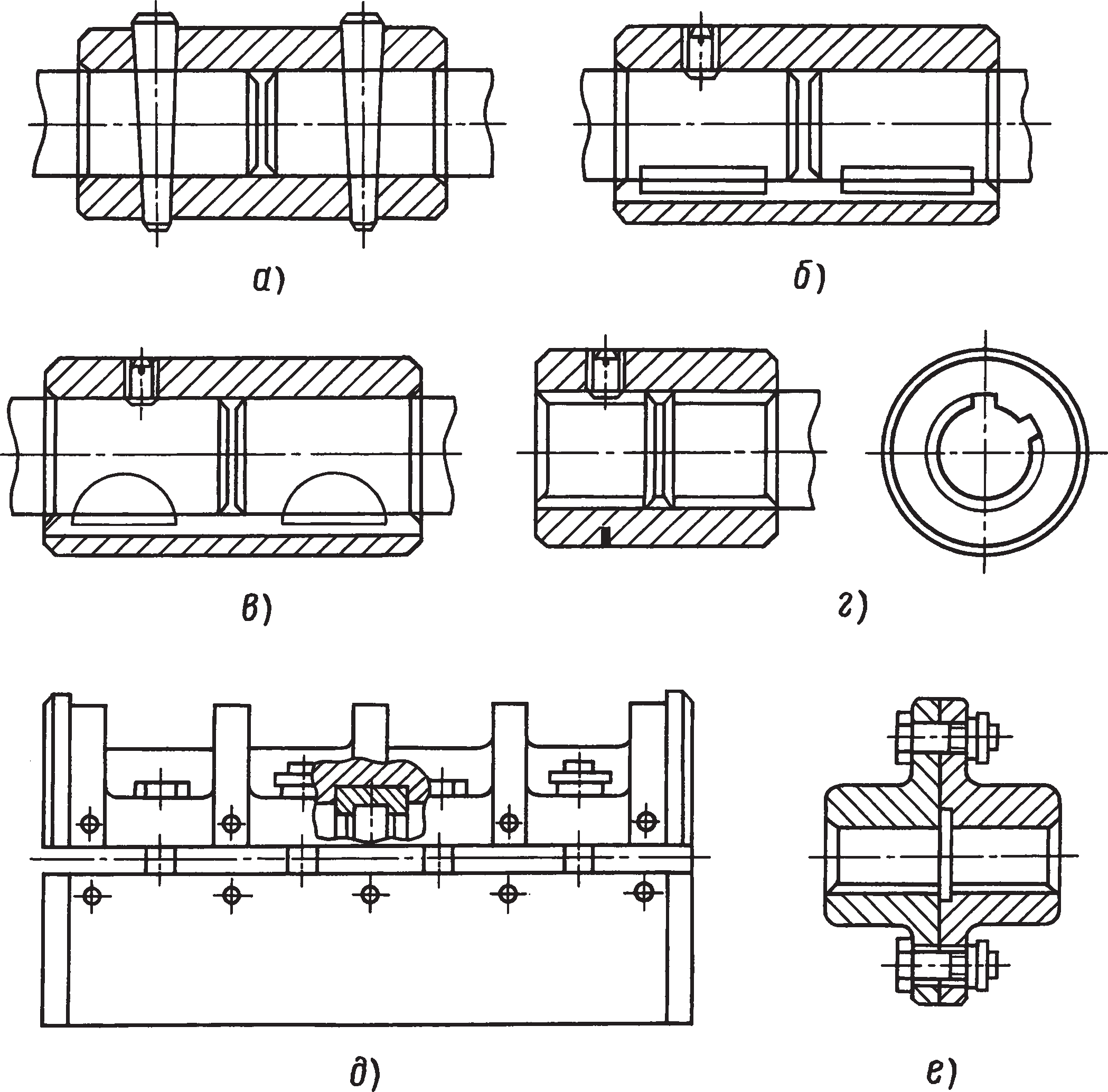

1.1. Втулочные муфты

Втулочные муфты, стандартизированные согласно ГОСТ 24246-96 «Муфты втулочные. Параметры, конструкция и размеры», являются простейшим и наиболее распространенным представителем класса жестких муфт. Они служат для соединения соосных валов при передаче крутящего момента до 12 500 Н·м (рис. 1). Конструктивно такая муфта представляет собой простую цилиндрическую втулку, которая устанавливается на концы соединяемых валов. Передача момента осуществляется посредством силовых замыкающих элементов: призматических или сегментных шпонок, цилиндрических и конических штифтов или шлицевых соединений.

Рис. 1. Втулочные муфты: а — со штифтами; б — с призматическими шпонками; в — с сегментными шпонками; г — со шлицами; д — продольно-свертные; е — поперечно-свертные

Последовательность сборочных операций для втулочной муфты требует высокой точности и аккуратности:

- Первоначально производится проверка и, при необходимости, индивидуальная подгонка шпонок и шпоночных пазов на валах для обеспечения плотной посадки без зазоров.

- Далее муфта насаживается на конец одного из валов.

- Сдвинув муфту, производится тщательная проверка соосности валов с использованием специализированных приспособлений, оснащенных индикаторами часового типа.

- После подтверждения соосности муфта надвигается на конец второго вала, перекрывая стык.

- Для фиксации штифтами просверливаются сквозные совместные отверстия, которые затем развертываются до требуемого квалитета точности, после чего в них запрессовываются штифты.

Сборка валов, соединяемых при помощи шлицевых втулочных муфт, производится в аналогичной последовательности, при этом основной акцент делается на строгом контроле отклонения от соосности. В случае применения напряженной посадки по центрирующему диаметру шлицев, муфту перед монтажом подвергают индукционному нагреву или нагреву в масляной ванне. Для предотвращения осевого смещения в процессе эксплуатации она дополнительно фиксируется стопорным винтом или другим аналогичным устройством.

1.2. Продольно-свертные (разрезные) муфты

Продольно-свертные муфты, представленные на рис. 1, д и регламентированные ГОСТ 23106-78 «Муфты продольно-свертные. Общие технические условия», применяются для соединения цилиндрических валов диаметром до 130 мм при передаче крутящего момента до 12 500 Н·м. Их ключевое преимущество — возможность монтажа и демонтажа без осевого смещения валов или агрегатов. Муфта состоит из двух полумуфт (боковин), которые стягиваются болтами, создавая на валу значительные силы трения. Сборка валов с помощью продольно-свертных муфт осуществляется без осевого зазора между торцами валов. Перед установкой муфты необходимо тщательно проверить отклонение валов от соосности, затем подогнать боковины муфты, предварительно стянув их двумя болтами. После этого вставляют пружинные кольца и шпонки (если они предусмотрены конструкцией). При сборке критически важно исключить зависание боковин на шпонках и кольцах. По завершении этих операций устанавливают оставшиеся болты, производят их равномерную затяжку и шплинтуют гайки для предотвращения самоотвинчивания.

1.3. Фланцевые муфты

Фланцевые поперечно-свертные муфты (рис. 1, е), соответствующие ГОСТ 20761-96 «Муфты фланцевые. Параметры и размеры», являются наиболее мощным типом жестких муфт. Они применяются для соединения соосных цилиндрических валов диаметром от 11 до 250 мм и способны передавать крутящий момент в диапазоне от 16 до 40 000 Н·м. Муфта состоит из двух полумуфт в виде фланцев, которые жестко стягиваются между собой болтами. Для точной центровки полумуфт используется либо проточка-выступ, либо установка болтов в развернутые отверстия (призонные болты).

Технология сборки фланцевых муфт включает следующие этапы:

- Проверка торцевых поверхностей полумуфт на плоскостность и отсутствие забоин.

- Подготовка отверстий в полумуфтах для установки призонных болтов; в необходимых случаях осуществляется совместная развертка отверстий в обеих полумуфтах.

- Установка и, если требуется, подгонка шпонок. Монтаж полумуфт на валы с совмещением рисок, нанесенных в ходе предварительной сборки.

- Установка маркированных призонных болтов в диаметрально противоположные отверстия для предварительной фиксации.

- Затяжка гаек в крестообразной последовательности для обеспечения равномерного прилегания. Качество затяжки проверяется щупом; щуп толщиной 0,02 мм не должен проходить в стык между фланцами.

2. Подвижные компенсирующие муфты

К категории подвижных относят муфты, конструкция которых позволяет компенсировать некоторые несоосности соединяемых валов: угловые, радиальные и осевые. Эти несоосности могут возникать из-за неточностей изготовления и монтажа, тепловых деформаций, износа подшипников или просадки фундамента. Основными видами компенсирующих муфт являются зубчатые и цепные. Их способность компенсировать смещения основана на наличии зазоров и определенной свободы перемещения в элементах зацепления.

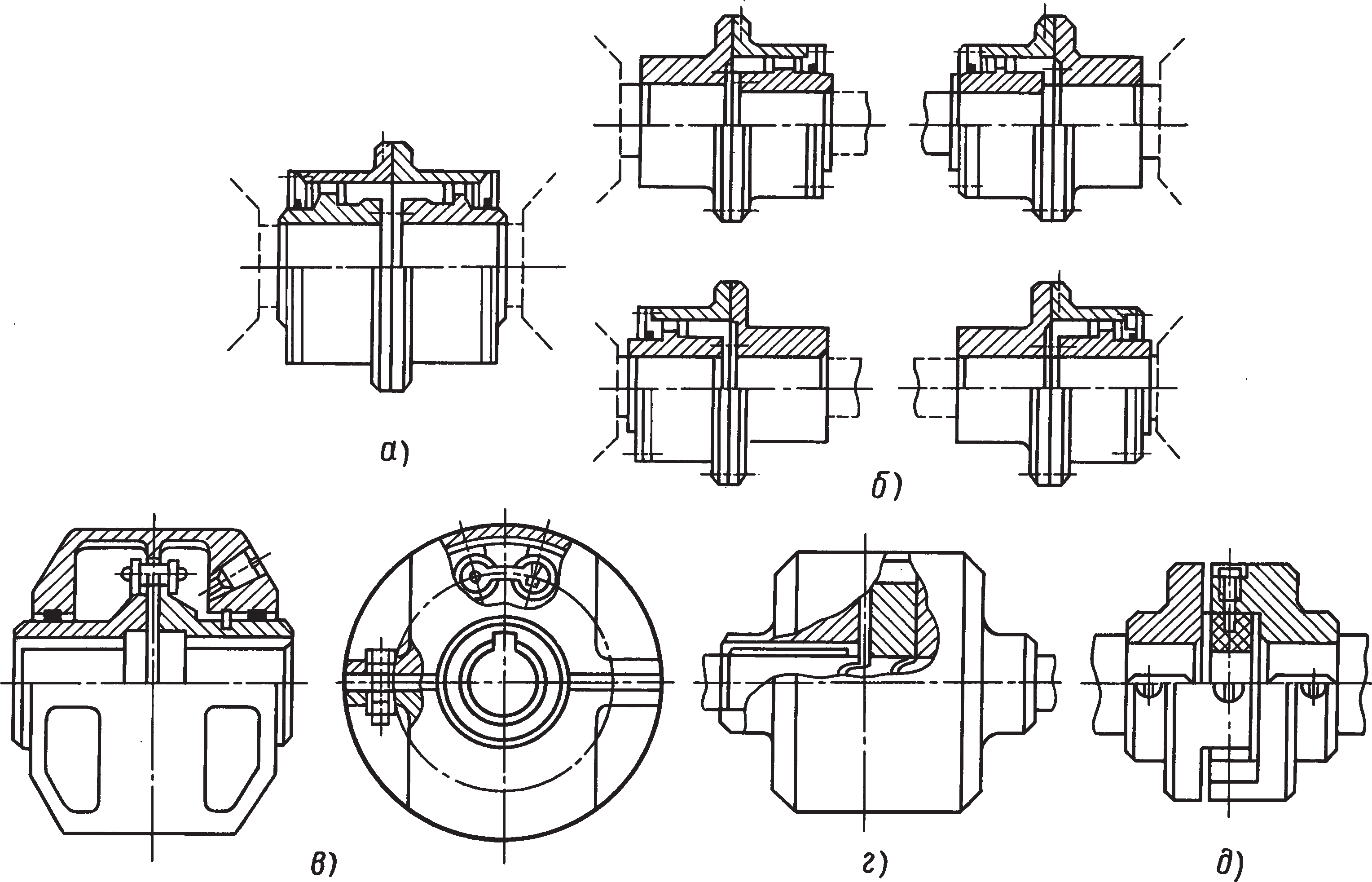

Рис. 2. Компенсирующие муфты: а — зубчатая с обоймой МЗ; б — зубчатая с промежуточным валом МЗП; в — цепная однорядная; г — крестовая кулачково-дисковая; д — крестовая со скользящим вкладышем

2.1. Зубчатые муфты

Стандартизированы два основных типа зубчатых муфт (рис. 2, а, б):

- Тип МЗ: Муфты для непосредственного соединения валов. Состоят из двух втулок с наружными эвольвентными зубьями бочкообразной формы и разрезной обоймы с внутренними зубьями.

- Тип МЗП: Муфты для соединения валов с применением промежуточного вала. Представляют собой комплект из двух муфт типа МЗ, соединенных промежуточным валом.

Компенсирующая способность зубчатых муфт определяется углом перекоса оси каждой втулки относительно обоймы (αmax), который возможен благодаря специальной бочкообразной форме зуба, и расстоянием между осями зубчатых венцов. Эти муфты обладают высокой нагрузочной способностью и применяются в тяжелом машиностроении.

Процесс сборки зубчатых муфт требует особого внимания:

- Тщательная проверка состояния зубьев на втулках и обоймах на предмет износа и повреждений.

- Контроль посадки зубчатых втулок на соединяемые или промежуточные валы.

- Очистка и проверка маслоподводящих каналов, так как для работы зубчатого зацепления требуется обильная и постоянная смазка.

- Проверка и установка необходимого торцевого зазора между зубчатыми втулками.

- Совмещение меток на зубчатых втулках и обойме для правильной фазировки.

- Сборка муфты и проверка соответствия осевого перемещения обоймы относительно зубчатых втулок, которое необходимо для компенсации теплового расширения валов.

Посадка зубчатых втулок на валы определяется условиями и характером работы муфты, варьируясь от скользящей до горячей прессовой.

2.2. Цепные муфты

Цепные муфты (рис. 2, в) конструктивно состоят из двух одинаковых звездочек и охватывающей их общей двухрядной роликовой цепи. Согласно ГОСТ 20742-93 «Муфты цепные. Общие технические условия», они применяются для соединения соосных валов диаметром от 20 до 140 мм при передаче крутящего момента от 63 до 16 000 Н·м. Допускаемое смещение осей валов: радиальное — 0,15…0,7 мм; угловое — до 1°. Сборку цепных муфт выполняют в последовательности, аналогичной для зубчатых муфт. Ключевым недостатком цепных муфт является наличие значительных угловых зазоров и мертвого хода, что делает их неприменимыми в реверсивных передачах и при высоких динамических нагрузках.

2.3. Крестовые (кулачково-дисковые) муфты

Крестовые муфты способны компенсировать значительные осевые, радиальные и угловые смещения соединяемых валов. Наибольшее распространение получила кулачково-дисковая муфта (муфта Олдема), показанная на рис. 2, г. Эти муфты, стандартизированные ГОСТ 20720-93 «Муфты кулачково-дисковые. Параметры и размеры», применяются для соединения валов диаметром 16…150 мм при передаче крутящего момента 16…16 000 Н·м. При этом допускается угловое смещение осей валов до 30′, а радиальное смещение может достигать 0,6…3,6 мм в зависимости от диаметра валов. Сборка этих муфт осуществляется по традиционной технологии: сначала подгоняют шпонки и устанавливают полумуфты, контролируют отклонение от соосности, затем окончательно монтируют полумуфты и промежуточный диск. Рабочие поверхности пазов полумуфт и выступов диска подвергаются термообработке (закалке токами высокой частоты) на глубину 2…3 мм до твердости 46…50 HRC для повышения износостойкости.

Основным достоинством кулачково-дисковых муфт является способность компенсировать большие радиальные смещения осей валов, до 0,02-0,04 от диаметра вала. Недостатки этих муфт: неудовлетворительная работа даже при малых угловых перекосах, которые вызывают неравномерное вращение ведомого вала; значительный износ рабочих поверхностей; потери на трение и необходимость регулярной смазки.

Крестовые муфты со скользящим вкладышем (рис. 2, д) предназначены для соединения валов диаметром 15…150 мм. Они допускают радиальное смещение 0,4…2 мм и перекос до 40′.

Таблица 1. Допустимые смещения осей валов для зубчатых муфт

| Диаметр вала муфты d, мм | Величина смещения | Диаметр вала муфты d, мм | Величина смещения | ||||

| радиальное, мм | угловое | радиальное, мм | угловое | ||||

| рад | градусы, минуты | рад | градусы, минуты | ||||

| 40 | 0,4 | 0,0004 | 0°1,4′ | 220 | 2,1 | 0,0021 | 0°7,4′ |

| 50 | 0,6 | 0,0006 | 0°2′ | 250 | 2,6 | 0,0026 | 0°9′ |

| 60 | 0,8 | 0,0008 | 0°2,8′ | 280 | 2,7 | 0,0027 | 0°9,4′ |

| 75 | 1,0 | 0,0010 | 0°3,5′ | 320 | 2,9 | 0,0029 | 0°10′ |

| 90 | 1,2 | 0,0012 | 0°4,2′ | 360 | 3,4 | 0,0034 | 0°12′ |

| 105 | 1,3 | 0,0013 | 0°4,6′ | 400 | 3,7 | 0,0037 | 0°12,7′ |

| 120 | 1,5 | 0,0015 | 0°5,2′ | 450 | 4,1 | 0,0041 | 0°14′ |

| 140 | 1,6 | 0,0016 | 0°5,6′ | 500 | 4,6 | 0,0046 | 0°16′ |

| 160 | 1,7 | 0,0017 | 0°6′ | 560 | 4,7 | 0,0047 | 0°16,2′ |

| 180 | 1,9 | 0,0019 | 0°6,7′ | — | — | — | — |

2.4. Шарнирные муфты (карданные шарниры)

Самоустанавливающиеся угловые (шарнирные) муфты используются для соединения валов со значительным взаимным угловым наклоном, достигающим 45°. Простейшая шарнирная муфта — одинарная (шарнир Гука), состоит из двух полумуфт-вилок, посаженных на концы валов, которые расположены под прямым углом друг к другу, и крестовины, шарнирно соединенной с вилками игольчатыми подшипниками. Недостатком одиночного карданного шарнира является неравномерность вращения ведомого вала при постоянной скорости ведущего. Для обеспечения вращения ведомого вала с постоянной угловой скоростью (синхронного вращения) или для передачи движения между параллельными, но смещенными валами, применяют сдвоенную шарнирную муфту (карданную передачу).

3. Упругие (эластичные) муфты

Упругие муфты постоянной и переменной жесткости представляют собой обширный класс устройств, которые не только компенсируют несоосность валов, но и выполняют важную функцию демпфирования. Благодаря наличию упругого элемента (из резины, полиуретана или стали) они служат для уменьшения динамических нагрузок, сглаживания пульсаций крутящего момента, предотвращения резонансных крутильных колебаний и защиты механизмов от ударных нагрузок.

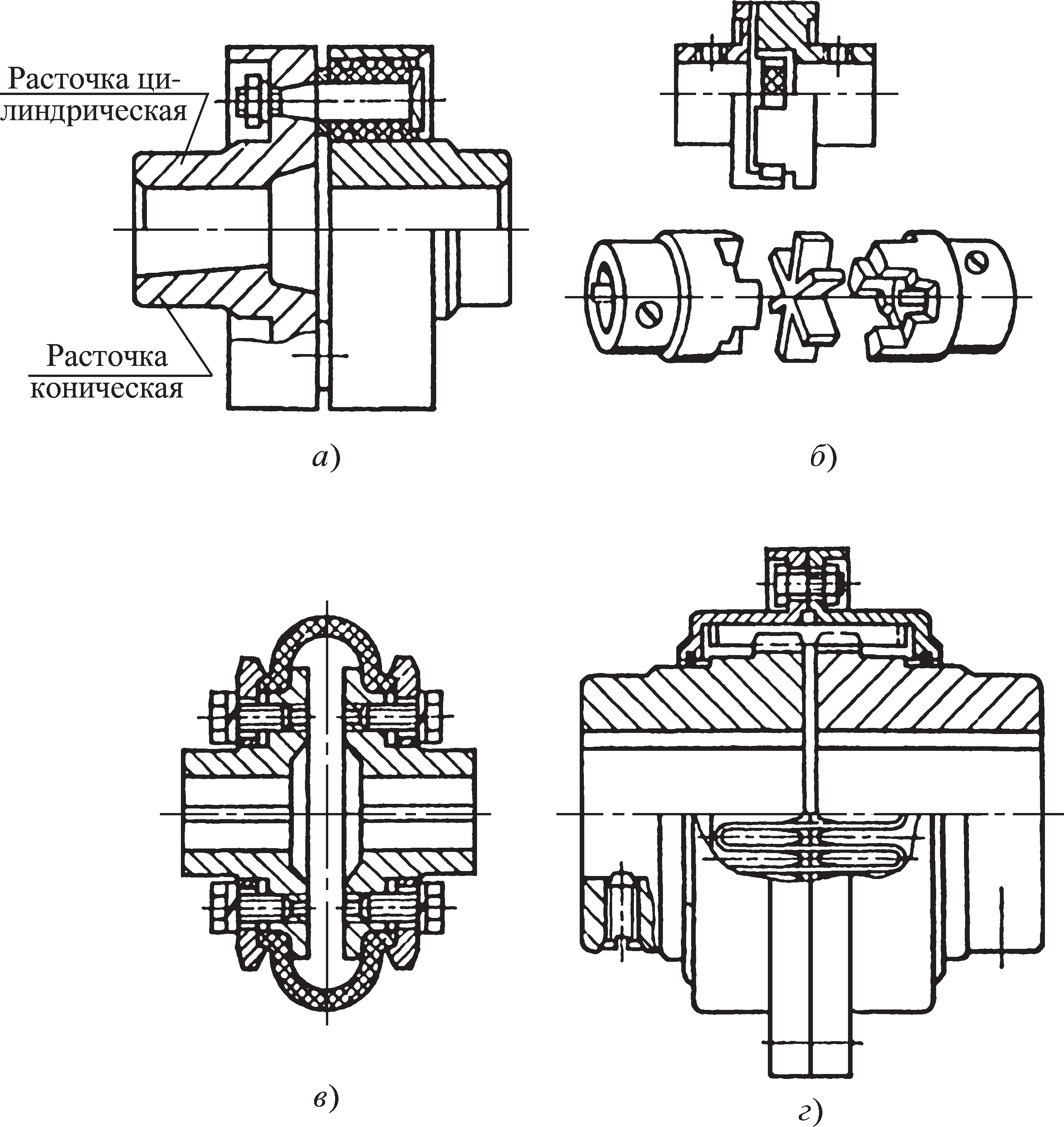

Рис. 3. Упругие муфты: а — втулочно-пальцевая; б — со звездочкой; в — с торообразной оболочкой; г — со змеевидной пружиной

3.1. Втулочно-пальцевые муфты (МУВП)

Втулочно-пальцевые муфты (МУВП), регламентированные ГОСТ 21424-93 «Муфты упругие втулочно-пальцевые. Параметры и размеры», являются одними из самых надежных и распространенных упругих муфт в отечественном машиностроении. Они обеспечивают соединение валов диаметром от 9 до 160 мм с крутящим моментом от 6,3 до 16 000 Н·м (рис. 3, а). На концах валов на шпонках устанавливают полумуфты и предварительно проверяют радиальное и торцовое биение. Одну полумуфту сдвигают, а на другой устанавливают и подгоняют пальцы перпендикулярно торцевой плоскости. Затем пальцы демонтируют, надевают на них упругие резиновые кольца (втулки) и снова монтируют на место, после чего надвигают вторую полумуфту и затягивают гайки.

При сборке МУВП необходимо контролировать равномерность прилегания пальцев с упругими кольцами к поверхностям отверстий ответной полумуфты. Для этого одну половину муфты смещают относительно другой в направлении вращения и определяют число пальцев, участвующих в работе; щупом проверяют их прилегание. Зазор между соприкасающимися поверхностями у отдельных пальцев не должен превышать 0,3…0,6 мм.

3.2. Упругие муфты со звездочкой

Упругая муфта со звездочкой (рис. 3, б) состоит из двух полумуфт с торцевыми кулачками трапецеидального сечения и промежуточного упругого элемента в форме звездочки. Она допускает смещение осей валов: радиальное 0,1…0,4 мм, угловое 1°…1°30′. Материал звездочки (полиуретан, резина) определяет жесткость муфты и ее демпфирующие свойства. Сборка проста: на валы устанавливают шпонки и полумуфты, при необходимости их подгоняют; контролируют соосность, сдвигают одну из полумуфт, монтируют резиновую звездочку и сдвигают вторую полумуфту, после чего проверяют качество сборки.

3.3. Упругие муфты с торообразной оболочкой

Упругая муфта с торообразной оболочкой (рис. 3, в) включает две полумуфты, упругую оболочку в форме автомобильной шины и два зажимных кольца, которые винтами закрепляют оболочку на полумуфтах. Эти муфты обладают превосходной компенсирующей способностью и демпфирующими свойствами. Муфты с оболочкой выпуклого профиля допускают смещение валов: осевое до 11 мм, радиальное до 5,0 мм и угловое до 1°30′. Муфты с оболочкой вогнутого профиля допускают смещение валов: осевое до 9 мм, радиальное до 6,0 мм и угловое до 6°.

3.4. Муфты со змеевидной пружиной

Муфта со змеевидной пружиной (рис. 3, г) состоит из двух полумуфт с зубьями специальной формы, между которыми укладывается гибкая стальная пружина змеевидной формы. Зубья и пружина закрываются снаружи защитным кожухом, состоящим из двух половин. Кожух также служит резервуаром для пластичной смазки, необходимой для долговечной работы пружины. Данный тип муфт сочетает высокую нагрузочную способность металлических муфт с демпфирующими свойствами упругих муфт.

4. Сцепные муфты (сцепления)

Сцепные муфты применяются для оперативного соединения или разъединения валов на ходу или во время останова (рис. 4). Муфты этого типа используются там, где требуется управление передачей момента, например на прокатных станах, прессах, металлорежущих станках и в трансмиссиях транспортных средств. Они делятся на синхронные (с жесткой связью) и фрикционные (с передачей момента за счет сил трения).

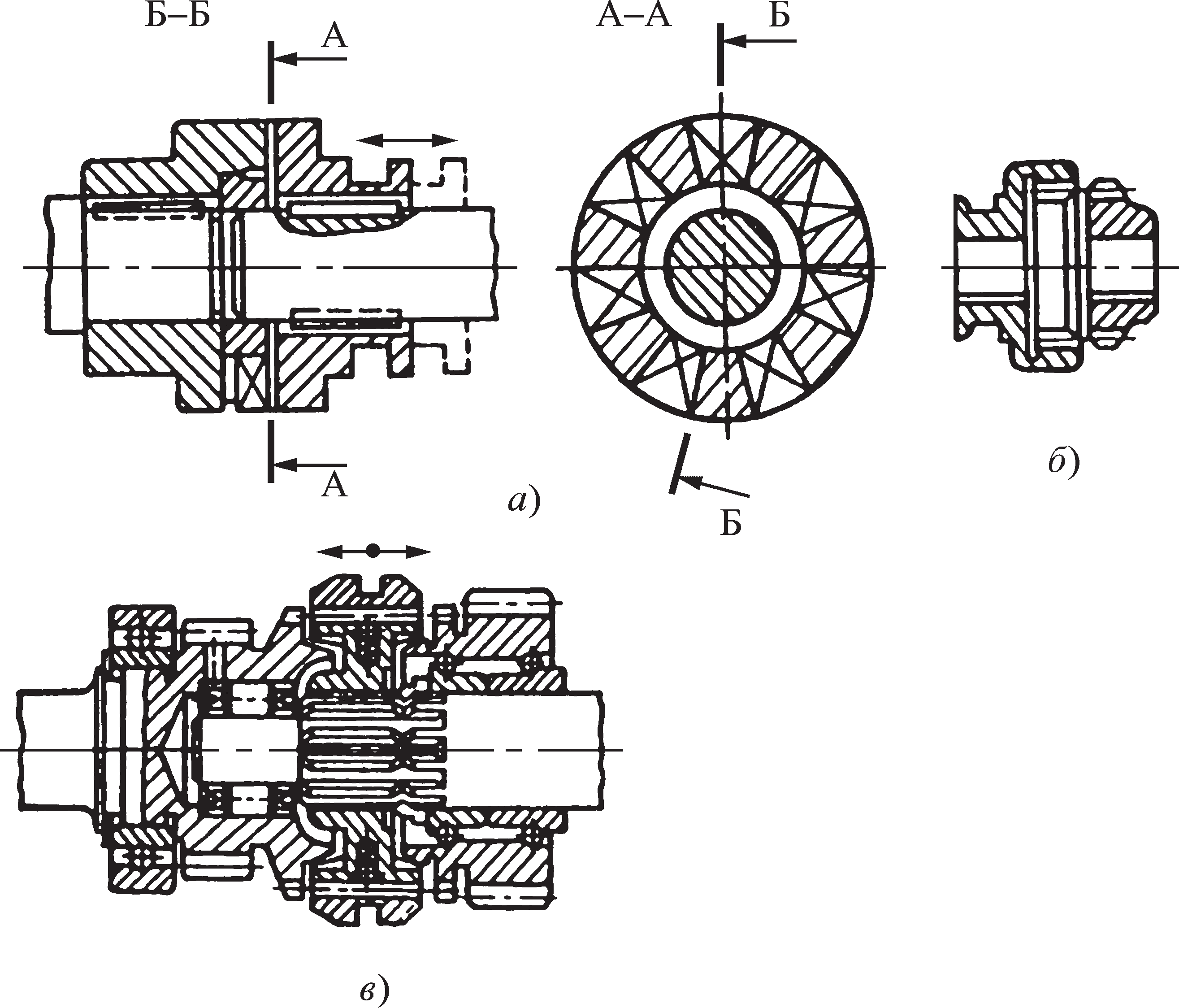

Рис. 4. Сцепные муфты: а — кулачковая; б — зубчатая простая; в — зубчатая сложная

4.1. Кулачковые и зубчатые сцепные муфты

К сцепным синхронным муфтам относятся кулачковые и зубчатые. Кулачковые муфты (рис. 4, а) допускают включение лишь в неподвижном состоянии или при очень малых относительных скоростях. Простая зубчатая муфта (рис. 4, б) состоит из двух полумуфт с эвольвентными зубьями. Одна из них соединена с валом неподвижно, а другая может перемещаться вдоль вала, осуществляя сцепление и расцепление. Для безударного включения на ходу применяют синхронизаторы — вспомогательные фрикционные конусные муфты, которые предварительно выравнивают угловые скорости валов.

4.2. Фрикционные муфты

Из управляемых механических муфт наиболее распространены фрикционные дисковые. Они передают крутящий момент от ведущего вала к ведомому с помощью сил трения. Включение проводится прижатием фрикционных поверхностей, а выключение — их разъединением. Регулируя силу прижатия, можно изменять величину передаваемого момента и осуществлять плавное сцепление при любой разности угловых скоростей валов. Это позволяет избежать динамических нагрузок и шума при пуске. Фрикционные муфты также могут выполнять функцию предохранительного звена, проскальзывая при превышении допустимого момента. Существуют также электромагнитные, пневматические и гидравлические фрикционные муфты.

5. Самодействующие (автоматические) муфты

Различают следующие типы самодействующих механических муфт, срабатывающих при изменении определенных параметров:

- Предохранительные муфты: для защиты машины от перегрузок.

- Обгонные муфты: для передачи момента только в одном направлении (муфты свободного хода).

- Центробежные муфты: для автоматического сцепления при достижении ведущим валом заданной частоты вращения.

Предохранительные муфты подразделяются на муфты с разрушаемым элементом (срезной штифт) и неразрушаемым. К последним относятся кулачковые (ГОСТ 15620-93), шариковые и фрикционные (ГОСТ 15622-96). В них одна полумуфта постоянно прижата к другой пружинами. При превышении момента кулачки или шарики выходят из зацепления, разрывая силовую цепь.

Обгонные муфты автоматически сцепляют и расцепляют валы в зависимости от направления вращения. Наиболее распространены фрикционные обгонные муфты с роликами или храповым механизмом. Роликовая муфта состоит из звездочки, обоймы и роликов в сужающихся пазах. При вращении в рабочем направлении ролики заклиниваются и передают момент. При обратном вращении ролики расклиниваются, и ведомый вал может вращаться свободно.

Сравнительная таблица основных типов муфт

| Параметр | Жесткая фланцевая | Зубчатая | Втулочно-пальцевая (МУВП) | С торообразной оболочкой |

|---|---|---|---|---|

| Передаваемый момент | Очень высокий | Высокий | Средний | От низкого до среднего |

| Максимальная скорость | Средняя | Высокая | Средняя | Низкая |

| Компенсация радиальной несоосности | Отсутствует | Малая | Малая | Очень высокая |

| Компенсация угловой несоосности | Отсутствует | Средняя | Малая | Высокая |

| Компенсация осевой несоосности | Отсутствует | Высокая | Малая | Высокая |

| Демпфирование вибраций | Отсутствует | Низкое | Хорошее | Отличное |

| Торсионная жесткость | Максимальная | Высокая | Средняя | Низкая |

| Требования к обслуживанию | Не требует | Требует смазки | Замена втулок | Замена оболочки |

Преимущества и недостатки основных классов муфт

Жесткие муфты

Преимущества:

- Высокая нагрузочная способность.

- Абсолютная торсионная жесткость, отсутствие люфтов.

- Простота конструкции и низкая стоимость.

- Высокий КПД.

Недостатки:

- Неспособность компенсировать какие-либо несоосности.

- Передача всех ударных нагрузок и вибраций.

- Критически высокие требования к точности монтажа.

Подвижные компенсирующие муфты (металлические)

Преимущества:

- Высокая нагрузочная способность при компактных размерах.

- Возможность работы на высоких скоростях.

- Высокая торсионная жесткость.

- Способность компенсировать все виды несоосностей.

Недостатки:

- Требуют регулярной смазки.

- Слабые демпфирующие свойства.

- Относительно высокая стоимость и сложность конструкции.

Упругие (эластичные) муфты

Преимущества:

- Отличные демпфирующие свойства, поглощение ударов и вибраций.

- Способность компенсировать значительные несоосности.

- Не требуют смазки.

- Электроизоляционные свойства (для большинства типов).

Недостатки:

- Ограниченный температурный диапазон эксплуатации.

- Старение и износ упругого элемента.

- Более низкая нагрузочная способность по сравнению с металлическими муфтами.

- Низкая торсионная жесткость (неприменимы в высокоточных системах позиционирования).

Интересные факты из мира соединительных муфт

- Древний прототип: Концепция карданного шарнира, позволяющего передавать вращение под углом, была описана еще в III веке до нашей эры древнегреческим математиком Филоном Византийским, а позже детально изучена Джероламо Кардано в XVI веке, в честь которого и получила свое название.

- Магнитная левитация в действии: Существуют магнитные муфты, которые передают крутящий момент без механического контакта, через герметичную стенку, посредством взаимодействия постоянных магнитов. Они незаменимы при перекачке агрессивных или особо чистых жидкостей, полностью исключая утечки.

- Гидравлическая связь: Гидромуфты передают момент через поток жидкости (обычно масла). Они обеспечивают чрезвычайно плавный пуск, защищают двигатель от перегрузок и способны бесступенчато регулировать скорость ведомого вала.

- Цена ошибки: Неправильно подобранная или смонтированная муфта является одной из самых частых причин выхода из строя дорогостоящего оборудования, такого как насосы, компрессоры и редукторы. Вибрация от несоосности разрушает подшипники и уплотнения в считанные часы.

FAQ: Часто задаваемые вопросы о муфтах

- Что произойдет, если использовать жесткую муфту на несоосных валах?

- Это приведет к возникновению циклических изгибающих напряжений в валах и экстремальных радиальных нагрузок на подшипниковые опоры. Результатом станет быстрый износ и разрушение подшипников, усталостное разрушение валов и сильная вибрация всего агрегата.

- Как часто нужно смазывать зубчатую или цепную муфту?

- Периодичность смазки зависит от скорости вращения, нагрузки и условий эксплуатации. Производители обычно указывают интервалы в руководстве по эксплуатации (например, каждые 1000-2000 часов работы). Необходимо использовать рекомендованный тип пластичной смазки, обладающей хорошими адгезионными и противозадирными свойствами.

- Что такое «торсионная жесткость» и почему она важна?

- Торсионная жесткость — это мера сопротивления муфты угловому скручиванию под действием крутящего момента. Муфты с высокой торсионной жесткостью (жесткие, зубчатые) передают вращение очень точно, что критично для систем позиционирования (например, в станках с ЧПУ). Муфты с низкой жесткостью (упругие) «смягчают» передачу момента, что хорошо для приводов с неравномерной нагрузкой.

- Может ли муфта изменять скорость или направление вращения?

- Нет. Классические соединительные муфты передают вращение с соотношением 1:1 и не изменяют его направления. Устройства, изменяющие скорость, называются редукторами или вариаторами, а изменяющие направление — реверс-редукторами или угловыми редукторами.

- Что такое «сервис-фактор» при выборе муфты?

- Сервис-фактор (коэффициент режима работы) — это множитель, на который умножается номинальный крутящий момент привода для получения расчетного момента при выборе муфты. Он учитывает характер нагрузки (равномерная, умеренные или тяжелые удары), продолжительность работы в сутки и другие факторы. Это обеспечивает необходимый запас прочности муфты.

Заключение

Соединительные муфты являются неотъемлемой и критически важной частью подавляющего большинства машин и механизмов. Их роль выходит далеко за рамки простого соединения двух валов. От правильного выбора, монтажа и обслуживания муфты напрямую зависит надежность, безопасность и экономическая эффективность эксплуатации оборудования. Глубокое понимание классификации, принципов работы, преимуществ и недостатков различных типов муфт позволяет инженеру принимать обоснованные технические решения, предотвращая аварийные простои и продлевая срок службы всей механической системы.

Нормативная база

- ГОСТ 24246-96 «Муфты втулочные. Параметры, конструкция и размеры»

- ГОСТ 23106-78 «Муфты продольно-свертные. Общие технические условия»

- ГОСТ 20761-96 «Муфты фланцевые. Параметры и размеры»

- ГОСТ 20742-93 «Муфты цепные. Параметры и размеры»

- ГОСТ 20720-93 «Муфты кулачково-дисковые. Параметры и размеры»

- ГОСТ 21424-93 «Муфты упругие втулочно-пальцевые. Параметры, конструкция и размеры»

- ГОСТ 15620-93 «Муфты предохранительные кулачковые. Параметры, конструкция и размеры»

- ГОСТ 15622-96 «Муфты предохранительные фрикционные. Параметры, конструкция и размеры»

Список литературы

- Иванов М.Н. Детали машин: Учебник для машиностроительных специальностей вузов. — 8-е изд., перераб. — М.: Высшая школа, 2010. — 408 с.

- Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для студентов технических специальностей вузов. — 12-е изд., стер. — М.: Издательский центр «Академия», 2014. — 496 с.

- Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 2. — 10-е изд., перераб. и доп. — М.: Машиностроение, 2013. — 912 с.