Содержание страницы

- 1. КЛАССИФИКАЦИЯ ЛИТЕЙНЫХ НАПРЯЖЕНИЙ

- 2. КЛАССИФИКАЦИЯ КОНСТРУКЦИЙ ОТЛИВОК ПО НАПРЯЖЕНИЯМ

- 3. ГОРЯЧИЕ ТРЕЩИНЫ В ОТЛИВКАХ

- 4. ХОЛОДНЫЕ ТРЕЩИНЫ И ДЕФОРМАЦИИ В ОТЛИВКАХ

- 4.1. Механизм литейных напряжений

- 4.1.1. Остаточные термические напряжения

- 4.1.2. Временные термические напряжения

- 4.1.3. Фазовые напряжения

- 4.2. Влияние размеров и формы отливки на величину напряжений

- 4.3. Напряжения при термической обработке отливок

- 4.3.1. Отжиг для уменьшения напряжений

- 4.4. Меры предупреждения растрескивания отливок

- 4.4.1. Испытания на литейные напряжения

Каждой температуре соответствует вполне определенный удельный объем данного сплава во всех агрегатных состояниях, в том числе и в твердом. С изменением температуры изменяется удельный объем сплава: сплав претерпевает тепловое расширение с тем или иным знаком. Свободное расширение сплава отличается от расширения отливки из этого сплава в форме, потому что при расширении отливки всегда возникает торможение, препятствующее расширению в большей или меньшей степени.

Если с изменением температуры какая-то часть отливки не может свободно расширяться, в ней возникают тем большие напряжения, чем сильней торможение расширения – механическое, тепловое или оба одновременно. Когда численные значения растягивающих напряжений или напряжений на срез, выражаемых обычно в килограммах на 1 мм2 превысят в какой-то части отливки прочность материала при данных температуре и скорости роста напряжений, материал разрушается. Чем медленней увеличиваются напряжения, вызывающие растяжение или срез, тем при большем напряжении разрушается отливка.

Нарушения сплошности материала отливки, возникающие при высоких температурах, называют горячими трещинами, а при комнатной или несколько более высоких температурах – холодными трещинами.

1. КЛАССИФИКАЦИЯ ЛИТЕЙНЫХ НАПРЯЖЕНИЙ

Литейными называют напряжения, возникающие в процессе первичного охлаждения отливки в форме, т. е. после заливки. В отливке после полного охлаждения остаются так называемые тепловые остаточные напряжения. Эти напряжения могут быть значительно уменьшены, если отливки подвергнуть отжигу для снятия литейных напряжений.

С остаточными тепловыми напряжениями в отливке конструктор, как правило, не считается, потому что соответствующий стандарт предписывает сдачу отливок, свободных от литейных напряжений. Поэтому конструктор назначает размеры литых машинных деталей, не принимая во внимание остаточные тепловые литейные напряжения. Размеры литой детали определяются допустимой нагрузкой. Если отливку не отжечь на снятие напряжений, остаточные напряжения могут вызвать разрушение литой детали в машине при много меньшей нагрузке, чем это соответствует пределу прочности материала. Остаточные литейные тепловые напряжения в отдельных частях отливки складываются с напряжениями от внешних сил по величине и направлению.

Растягивающие напряжения обозначают знаком (+), сжимающие знаком (–). В одной и той же отливке, усадка которой тормозилась только термически, растягивающие и сжимающие напряжения всегда таковы, что их алгебраическая сумма в любой момент во всех местах отливки равна нулю. Если к ним присоединяется сопротивление формы или стержня усадке, т. е. механическое торможение усадки, возникают еще так называемые усадочные напряжения, которые это равновесие нарушают, потому что алгебраически суммируются с остаточным тепловым напряжением и всегда будут растягивающими, т. е. со знаком плюс. Усадочные напряжения действуют лишь до тех пор, пока действует механическое сопротивление усадке. У извлеченной из формы отливки усадочные напряжения исчезают.

Если материал отливки при охлаждении претерпевает фазовые изменения, сопровождаемые изменением удельного объема, то в результате теплового или механического торможения объемных, а тем самым и линейных изменений возникают так называемые фазовые напряжения.

Напряжения возникают уже в элементарной ячейке кристаллической решетки сплава, когда межатомные расстояния в решетке не соответствуют равновесным расстояниям. Определенной температуре всегда отвечает определенное равновесное расстояние, при котором напряжения не возникают. Если межатомное расстояние меньше равновесного, возникают сжимающие напряжения (–), если больше – растягивающие (+) Напряжения, возникающие в объемах, соизмеримых с размером элементарной ячейки кристаллической решетки, называют напряжениями III рода, или субмикроскопическими; напряжения в пределах одного кристалла называют напряжениями II рода, или микроскопическими; напряжения в макрообъемах отливки – это напряжения I рода, или макроскопические (иначе, макронапряжения).

Напряжения I, II и III рода взаимно связаны между собой. Для отливок наибольшее значение имеют макронапряжения, о которых исключительно и будет идти речь дальше.

Термические напряжения определяются из обычного уравнения

± σ = αЕ∆t, (1)

где ± σ – растягивающее или сжимающее напряжение, Па;

– α – коэффициент теплового расширения, 1 °С-1;

– Е – модуль упругости, Па;

– ∆t – разница температур в отливке, °С.

Значения α и Е присущи материалу отливки, и на них, по существу, влиять нельзя. Значение ∆t зависит и от свойств сплава, повышаясь с уменьшением его теплопроводности и удельной теплоемкости, и от конструкции отливки и свойств формы. На два последних фактора можно в значительной степени оказывать влияние вмешательством извне.

2. КЛАССИФИКАЦИЯ КОНСТРУКЦИЙ ОТЛИВОК ПО НАПРЯЖЕНИЯМ

Конструкции отливок следует различать:

– по степени неизотермичности;

– по жесткости взаимной связи отдельных частей отливки.

Степень неизотермичности конструкции характеризуется отношением диаметров шаров, вписанных в разные места отливки. Чем больше это отношение отличается от единицы, тем выше степень неизотермичности конструкции. У простых массивных отливок степень неизотермичности прямо пропорциональна толщине.

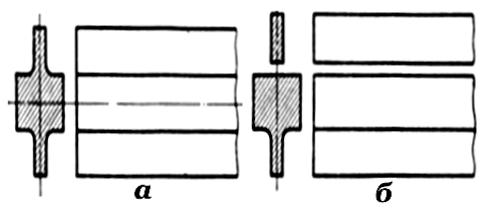

Степень жесткости отливки зависит от того, возникают ли в отдельных частях охлаждаемой или нагреваемой отливки только осевые напряжения (растягивающие, сжимающие) или в некоторых частях, помимо того, имеются изгибающие напряжения. В первом случае конструкция называется жесткой, во втором – нежесткой (податливой). Между жесткой и нежесткой конструкциями существует целая градация конструкций с разными степенями податливости (рис. 1).

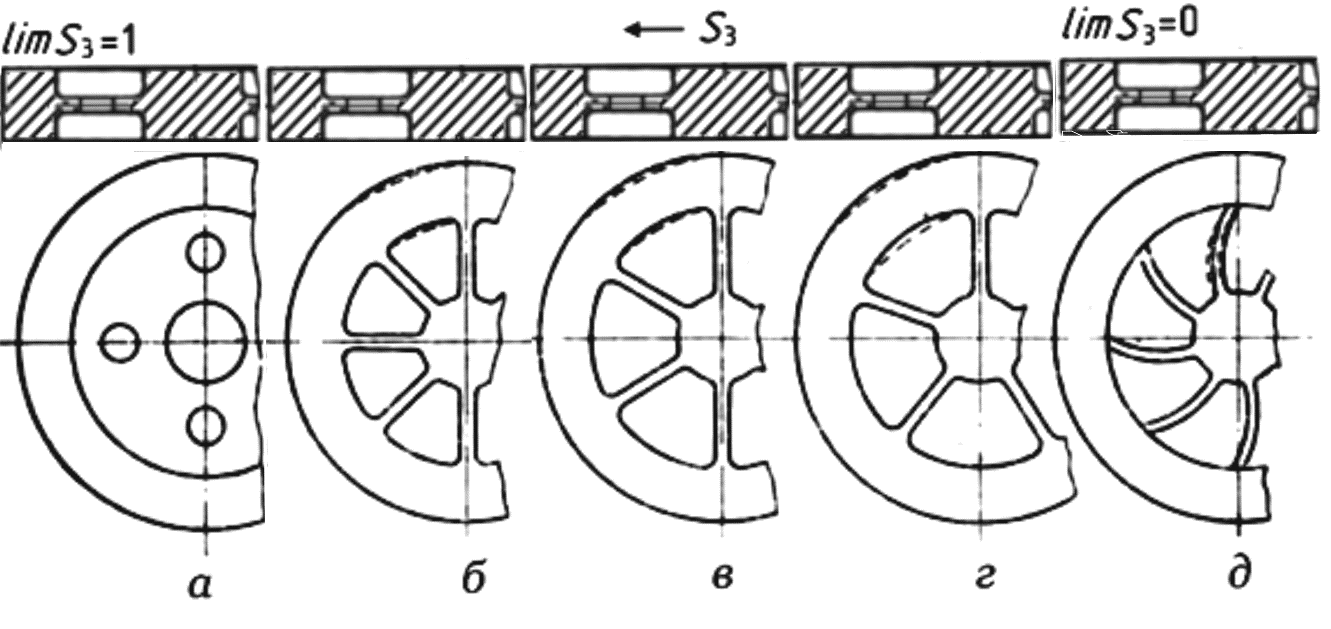

Рис. 1. Отливки неизотермичных зубчатых колес с разной степенью жесткости (жесткость снижается от а до д)

2.1 Влияние нежесткости конструкции на термические напряжения

Приведенное выше уравнение термических напряжений (1) действительно, в предположении:

– отливка может иметь только упругие деформации, следовательно, материал совершенно непластичен;

– разница температур между отдельными частями отливки не уменьшается из-за теплопроводности материала;

– отливка не может деформироваться.

В действительности в уравнение должны быть введены некоторые поправки, и оно примет следующий вид:

±σ = α E S1 S2 S3 ∆t, (2)

где S1 – поправка на пластическую деформацию; S2 – поправка на распределение тепла между отдельными частями; S3 – поправка на нежесткость конструкции.

При этом не принимают во внимание усадочные напряжения, которые складываются с термическими. Величины S1 S2, S3 меньше единицы. Первые две из них зависят от свойств материала отливки и от длины соединения стенок разной толщины, величина же S3 зависит от степени податливости или жесткости конструкции.

Если конструкция жесткая, т. е. отдельные части отливки взаимно связаны так, что при неизотермическом охлаждении они испытывают нагрузку, растягивающую или сжимающую, но не изгибающую, то величина S3 стремится к 1. В конструкции будут возникать наибольшие напряжения. Примером может служить отливка дискового колеса на рис. 1, а. Простые массивные отливки также имеют разную степень жесткости. Жесткую конструкцию в поперечном разрезе имеет цилиндр, который не жесток в продольном направлении; конструкция шара жестка во всех радиальных направлениях.

Если жесткая конструкция одновременно в большой мере неизотермична, т. е. если велики одновременно S3 и ∆t, в ней развиваются большие напряжения, которые могут превзойти прочность материала. Отливки склонны к нарушению сплошности, однако они не покоробятся.

Противоположность жесткой конструкции – высоко податливая конструкция. Она характеризуется таким взаимным соединением отдельных частей, что по крайней мере некоторые из них нагружены на изгиб. В этом случае величина S3, а с ней и ±σ стремятся к нулю (рис. 1, в). В отливке будут минимальные напряжения, однако некоторые части отливки покоробятся, как это показано пунктиром. Отливке не будет угрожать нарушение сплошности при любой степени неизотермичности ∆t.

Величина S3 может колебаться, таким образом, в интервале от 1 до 0. Поэтому различают конструкции с разной степенью нежесткости. На рис. 1 приведены различные неизотермичные конструкции колес с возрастающей степенью нежесткости, а следовательно, с уменьшающейся опасностью нарушений сплошности и с увеличивающейся деформацией. Если заранее представить себе эту деформацию, то можно так подобрать модель и технику формовки, чтобы отливка получилась годной для эксплуатации.

Массивные отливки тоже имеют разную степень нежесткости, хотя у них S3 не стремится к нулю (рис. 2).

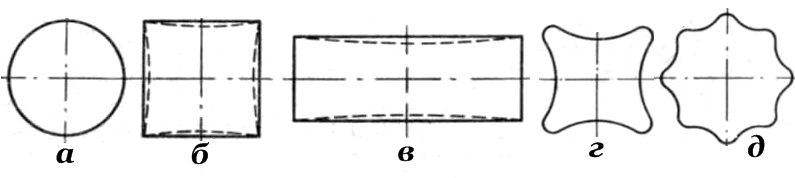

Рис. 2. Цельные профили с разной степенью жесткости: а – наибольшая жесткость; б, в – средняя жесткость; г, д – малая жесткость

Квадратный профиль допускает некоторую деформацию (рис. 2, б), вследствие чего он больше противостоит нарушениям сплошности, чем круговой профиль (рис. 2, а). Еще менее жесткий по сравнению с квадратным прямоугольный профиль (рис. 2, в). Значительно меньшей жесткостью отличаются профили кресто- или звездообразный (рис. 2, г и д).

3. ГОРЯЧИЕ ТРЕЩИНЫ В ОТЛИВКАХ

Горячие трещины в отливках возникают под действием усадочных и термических напряжений и представляют нарушения сплошности, образовавшиеся при высокой температуре. Как правило, они возникают еще до окончательного затвердевания отливки, постепенно расширяются и удлиняются вплоть до температур ниже солидуса. На рис. 3 показаны температурные интервалы образования горячих трещин. Трещины, проходя по границам первичных зерен, бывают извилистыми и иногда имеют сильно окисленную поверхность, если к ним имелся доступ воздуха или окислительных газов.

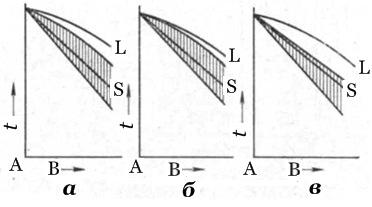

Рис. 3. Температурный интервал образования горячих трещин: а – в обычных отливках; б – в острых внутренних переходах; в – в отливках без термических узлов. L – ликвидус; S – солидус

Горячая трещина образуется, когда растягивающие или срезающие напряжения превышают прочность материала в данном температурном интервале. Критическое напряжение создается от усадочного или термического напряжения, либо от того и другого одновременно.

1. Горячие трещины, возникающие только от усадочных напряжений, могут образоваться лишь в изотермичной конструкции с механическим торможением усадки.

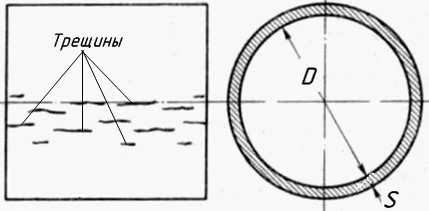

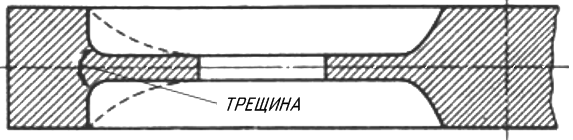

Горячая трещина представляет систему отдельных мелких трещин, перпендикулярных действующей силе усадки. Опасность растрескивания тем больше, чем выше коэффициент линейной усадки α после окончательного затвердевания, чем более форма отливки приближается к цилиндру и чем меньше отношение толщины к диаметру s/D, т. е. когда отливка быстро охлаждается и поэтому быстрей подвергается усадке. С этими так называемыми силовыми трещинами (рис. 4) можно бороться, увеличивая отношение s/D или заблаговременно ослабляя стержень. Первое решение связано с изменением конструкции: с увеличением s стержень нагревается сильнее, становясь менее жестким, и медленнее растет напряжение. Второе решение наиболее радикально, потому что в этом случае устраняется причина образования горячих трещин – усадочные напряжения.

Рис. 4. Силовая горячая трещина в отливке изотермичного полого цилиндра

Можно также придать отливке жесткость, размещая ребра в плоскости действия силы, усадки (рис. 5).

Рис. 5. Ребра, предназначенные для устранения силовых горячих трещин

2. Горячие трещины только от термических напряжений – специфические дефекты массивных отливок жесткой или умеренно податливой конструкции иногда и без механического торможения усадки. В результате различного хода усадки поверхностных и внутренних частей отливки образуются так называемые зональные горячие трещины. С зональными горячими трещинами можно эффективно бороться, уменьшая разницу температур ∆t, заливая металл в более медленно остывающие формы, например в нагретые, либо надлежащим образом захолаживая отливку изнутри.

3. Горячие трещины от термических и усадочных напряжений появляются в переходах и сопряжениях стенок. В отливке стального маховика (рис. 6) термическое напряжение преобладало над усадочным.

Рис. 6. Отливка – неизотермичный жесткий стальной маховик. Пунктиром показана улучшенная конструкция.

Диск, быстрее охлаждается и быстрее подвергается усадке, отрывается от медленнее захолаживающегося и, следовательно, медленнее подвергающегося усадке венца. Здесь подходящей мерой может быть образование плавного перехода, при котором усадка распространяется на большее пространство, или ускоренное охлаждение венца, например, путем внутреннего захолаживания и т. п., т. е. уменьшение разницы температур венца и диска. Меньшее значение имеет податливость формы. Массивные части лучше захолаживать изнутри, чем снаружи, чтобы в них самих не увеличивалась разница температур.

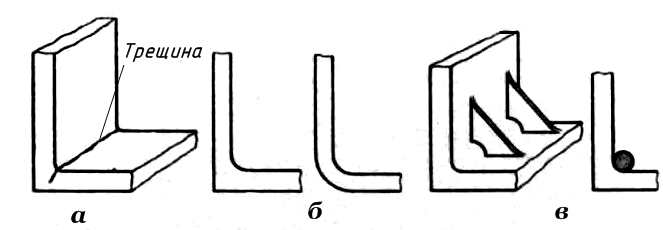

Сюда же относятся и горячие трещины в переходах с разным закруглением (рис. 7). Чем меньше закруглен переход, тем меньшее напряжение достаточно для образования горячих трещин: в остром переходе дольше сохраняется у поверхности непрочный (жидкий) сплав.

Предупредить горячие трещины в переходах можно, или увеличивая радиус закругления, или размещая ребра в плоскости действия сил усадки, а иногда специальным захолаживанием. Имеет значение и одновременное уменьшение жесткости стержня или соответствующей части формы.

Рис. 7. L-образные сопряжения стенок: а – горячая трещина в остром переходе; б – переходы с закруглениями различных радиусов; в – обезвреживание относительно острого перехода ребрами жесткости (слева) и наружным захолаживанием (справа).

Считают, что основные мероприятия по уменьшению числа трещин связаны с созданием податливой формы. Такую форму можно создать за счет снижения прочности формовочных смесей или уменьшения их толщин по поверхности модели.

Податливость формовочных смесей достигают и добавлением в них древесных опилок.

Выбивка отливок из опок сразу же после их затвердевания, а также разрыхления формовочной смеси в тех местах формы, в которых есть опасность возникновения затрудненного сжатия, способствуют уменьшению вероятности образования трещин.

Наличие полых пространств в литейной форме, которые облегчают сжатие отливки, может также влиять на уменьшение числа трещин.

Конструкция отливки существенно влияет на образование трещин. При равномерной толщине стенок отливки вероятность появления трещин минимальна. Если между стенками нет плавных сопряжений (имеются резкие переходы), то в этих местах трещины обязательно возникнут.

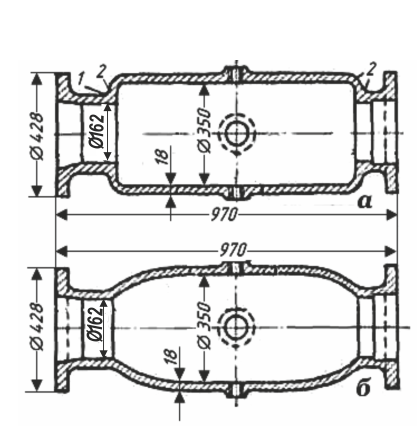

При изготовлении отливок ответственного назначения, работающих под давлением, следует использовать конструкции с плавными переходами сечений. На верхней конструкции в местах 1 и 2 возникают трещины (рис. 8, а), на нижней с плавными переходами сечений (рис. 8, а) дефектов нет.

Рис. 8. Неправильная (а) и правильная (б) конструкции с плавными переходами: 1 и 2 – места, опасные для образования трещин

Конструкция литниковой системы также влияет на склонность стальных отливок к образованию трещин. Для равномерного заполнения формы на практике часто используют сложные литниковые системы, которые при кристаллизации тормозят нормальную усадку отливки.

Большие прибыли конусообразной формы снаружи независимо от того, что они хорошо питают отливку, могут при последующем затвердевании стать причиной образования поперечных трещин из-за затруднений усадки в вертикальном направлении. Поэтому в практике иногда используют прибыли, форма и размеры которых не обеспечивают лучший вариант питания отливки, но зато не вызывают в ней трещин.

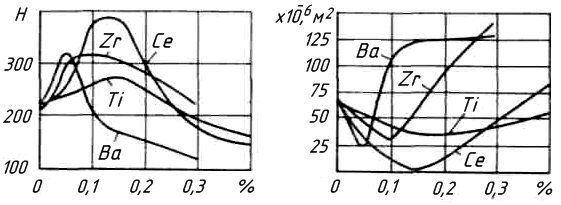

Одним из существенных факторов, влияющих на склонность сталей к образованию горячих трещин, является технология плавки, температура заливки форм, получение минимального содержания вредных примесей S P, а также газов H2, N2 и О2 в стали. Небольшие добавки титана, циркония, церия и бария оказывают большое влияние на свойства стали, в частности на ее стойкость к образованию трещин (рис. 9). Наибольшего повышения стойкости достигают добавкой 0,10–0,15 % Се. Добавка 0,05 % Ва оказывает аналогичное влияние. Добавка 0,15 % Ti и 0,10 % Zr также повышает стойкость сталей к образованию трещин.

Рис. 9. Влияние различных добавок на склонность стали к образованию трещин (а) и на суммарную поверхность трещин (б)

4. ХОЛОДНЫЕ ТРЕЩИНЫ И ДЕФОРМАЦИИ В ОТЛИВКАХ

Холодные трещины – это нарушения сплошности, располагающиеся по кривым и возникающие чаще всего при комнатной или несколько более высокой температуре. Они имеют чистую кристаллическую поверхность, если возникли при комнатной температуре, или окрашены теми или иными цветами побежалости в зависимости от температуры, при которой возникли. Холодная трещина появляется от удара, иногда и от звукового эффекта.

Холодная трещина образуется, когда растягивающее или срезающее напряжение превышает предел прочности материала при данной температуре. Понятно, что еще перед растрескиванием материал теряет пластичность, величина которой зависит также от скорости увеличения сил усадки. При их быстром увеличении пластичность мала, поэтому отливка быстрей даст трещину. Возрастание сил усадки зависит от скорости охлаждения отливки и ее частей.

4.1. Механизм литейных напряжений

У остывшей отливки имеются остаточные термические напряжения. Эти напряжения появляются только по той причине, что после затвердевания охлаждающаяся отливка находится, прежде всего, в той температурной зоне, в которой пластические деформации преобладают над упругими (так называемая температурная область пластических деформаций). В этой зоне напряжения практически не возникают. При продолжающемся охлаждении отливка входит в область более низких температур, в которой упругие деформации преобладают над пластическими (область упругих деформаций).

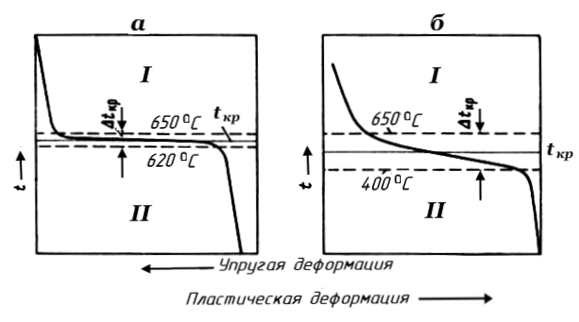

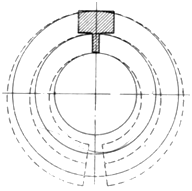

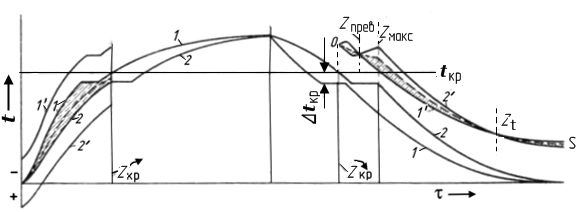

Температурный интервал между областями пластических и упругих деформаций (рис. 10) может быть разной ширины. У углеродистых сталей для фасонного литья он лежит между 620 и 650 °С, у чугуна – между 400 и 650 °С. В дальнейшем возникновение напряжений будет разбираться в предположении, что этот критический температурный интервал ΔtКР равен нулю и что интервалом между областями служит однозначная критическая температура tКР.

Рис. 10. Области пластических и упругих свойств и границы этих областей у мягкой стали (а) и у серого чугуна (б): I – область пластических деформаций; II – область упругих деформаций.

4.1.1. Остаточные термические напряжения

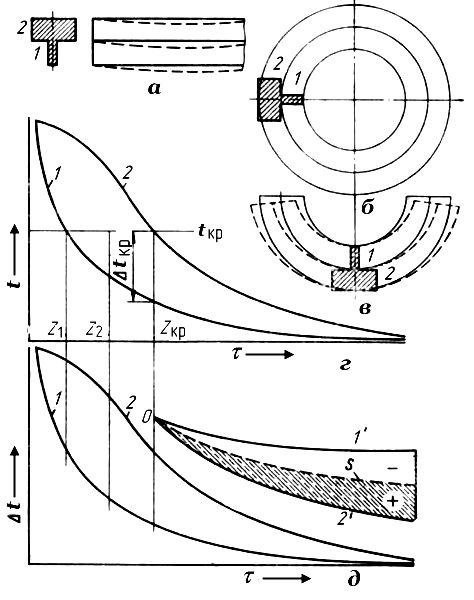

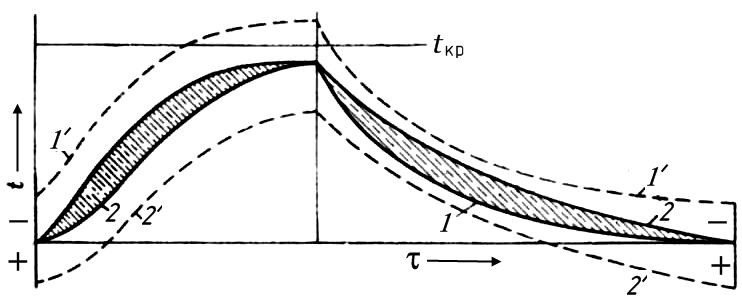

Механизм образования остаточных термических напряжений будет рассмотрен на примере отливки кольца с толстым фланцем и тонкой стойкой (рис. 11, б). Это кольцо жесткое, может покоробиться. На верхней диаграмме (рис. 11, г) представлен ход охлаждения стойки (кривая 1) и фланца (кривая 2) и показана граничная tКP между областями пластических и упругих деформаций. Во время охлаждения стойка и фланец стремятся свободно сокращаться, как это видно из кривых хода свободной усадки 1 и 2 на нижней диаграмме (рис 11, д).

Рис. 11. Механизм образования остаточных термических напряжений: а – неизотермичная нежесткая планка; б – кольцо из той же планки (жесткое); в – планка, свернутая в дугу (нежесткая); г – ход изменения температуры стойки 1 и фланца 2 (толстой части); д – изменение свободной линейной усадки обеих частей во времени.

До момента Z1 обе части кольца находятся в области пластических деформаций, вследствие чего напряжения не возникают. Между моментами Z1 и ZKP, например в момент Z2, стойка находится в области упругих деформаций, фланец же – в области пластических, но даже и сейчас не образуется напряжений вследствие податливости фланца, находящегося в области пластической деформации.

Только с момента ZКР обе части попадают в область упругих деформаций, причем с этого момента стойка подвергается свободной усадке по кривой 1‘, а фланец – по кривой 2′ на нижней части диаграммы. Кривые 1‘ и 2′ исходят из общей точки при ZKP, когда напряжение равно нулю. Поскольку обе части упруги и в то же время составляют одно целое, они не могут свободно сокращаться, их усадка термически тормозится их взаимодействием. Кольцо как одно целое подвергается усадке по пунктирной кривой S, располагающейся между кривыми 1′ и 2′.

Из сравнения хода кривых S, Г и 2′ следует, что заторможенная усадка фланца меньше свободной усадки, которую он имел бы в отсутствие стойки. Наоборот, заторможенная усадка стойки больше свободной. В результате этого после охлаждения во фланце остаются растягивающие напряжения ( + ), в стойке же – сжимающие (–). Это и есть остаточные термические напряжения.

Величина остаточного термического напряжения с течением’ времени, т. е. при дальнейшем охлаждении, повышается. В любой момент после ZКР величина напряжения пропорциональна расстоянию по вертикали точек кривых 1‘ и 2′ от точек кривой S. Поскольку с течением времени это расстояние увеличивается, растет и напряжение, которое достигает наибольшей величины при полном охлаждении.

Результирующая величина остаточного термического напряжения находится в прямой зависимости от величины ∆tКР. При этом в более толстой части отливки, т. е. в той части, которая сначала остывает медленней, а потом – быстрей, чем тонкая часть образуются растягивающие напряжения (+), тогда как в тонкой части, которая сначала остывает быстрей, а потом медленней толстой, — сжимающие напряжения (–). Это справедливо обычно для остаточных термических напряжений.

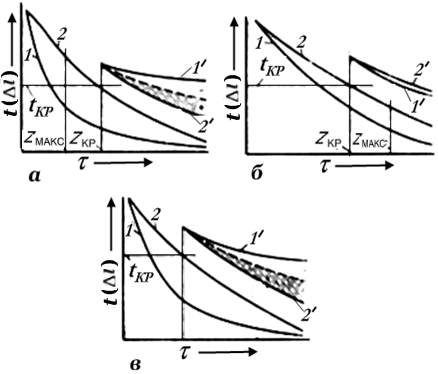

Скорость охлаждения дается касательной к кривой охлаждения в данный момент. В определенный критический момент ZKP скорость охлаждения обеих частей отливки почти одинакова. В этот момент касательные к обеим кривым параллельны (рис. 12, в), а разница температур между обеими частями наибольшая. До момента ZMAKC быстрей остывает тонкая часть, которая быстрей подвергается усадке, после же ZMAKC быстрей остывает и быстрей подвергается усадке более толстая часть (рис. 12, б и в).

Рис. 12. Возможные соотношения между ZКP и ZMAKC: а – ZКP > ZMAKC; б – ZКP < ZMAKC; в – ZКP = ZMAKC; 1 – данные для стойки; 2 – данные для фланца.

Когда в особом случае ZMАKC = ZKP, остаточные напряжения достигают наибольшей величины в данных условиях (рис. 12, в).

Растягивающие и сжимающие остаточные напряжения в отливке зависят от величины сечения, в котором они распределяются. Если растягивающее напряжение во фланце обозначить σ2, а сжимающее в стойке σ1 то можно написать

σ1F1 = σ2F2, или σ1 : σ2 = F2 : F1, (3)

где F1 и F2 – площади поперечных разрезов стойки и фланца.

Если в данном случае F2 > F1 то σ1 > σ2, то сжимающие напряжения в стойке больше, чем растягивающие во фланце (рис. 13). Линия 0 представляет так называемую нулевую изотензу (линия равных напряжений), в пересечении которой с кривой распределения напряжений напряжение равно нулю. Это своего рода нейтральная ось литейных напряжений.

Если одновременно в результате механического сопротивления усадке создаются усадочные напряжения, то кривая суммы термического и усадочного напряжений не будет соответствовать приведенному выше уравнению, но сдвинется в направлении растягивающего напряжения (пунктир на рис. 13).

Рис. 13. Распределение остаточных напряжений в толстом фланце и тонкой стойке у кольцевой отливки. Пунктирной линией показаны остаточные напряжения вместе с временными усадочными напряжениями.

До сих пор предполагалось, что выбранная отливка планки не может деформироваться, и приведенное выше уравнение годится для определения величины остаточного термического напряжения. Если отливка жесткой конструкции не защищена против деформации, поправка на нежесткость S3 для нее приближается к нулю, к нулю же будет приближаться и величина ± σ, вследствие чего отливка покоробится в соответствии с существующей разницей температур в обеих частях во время охлаждения (пунктирные линии на рис. 11, а, в). Если отливка нежесткая, т.е. S3 < 1, например, или если S3→ 0, она покоробится и в ней останется минимальное напряжение, величина которого обратно пропорциональна степени податливости.

Из обычного уравнения для термических напряжений следует, что величина их не зависит от размера отливки. Это справедливо лишь в том случае, если величина S3 < 1. Если же S3 = 1, т. е. конструкция абсолютно жесткая, то размер отливки будет влиять на величину напряжений и на склонность к растрескиванию.

Если отливка дает холодные трещины из-за остаточного термического напряжения, то это происходит или незадолго до конца ее остывания, или после полного охлаждения, когда величина растягивающего напряжения превысит прочность материала при данной температуре и данной скорости роста напряжения. Отливка дает трещину в толстой части, и свежая трещина будет иметь чистый кристаллический излом. Образуется она тем скорей, чем ниже степень нежесткости конструкции. В податливой отливке не возникает трещины, но отливка покоробится. Поэтому часто выбирают нежесткую конструкцию как эффективное средство против растрескивания неизотермичной отливки. Конечно, при этом стараются иметь такую деформацию, чтобы она не препятствовала эксплуатации отливки.

Из отливки планки на рис. 11 можно было бы сделать жесткую конструкцию, добавив стойку симметрично имеющейся. В такой отливке и остаточные напряжения распределяются симметрично (рис. 14).

Рис. 14. Планки жесткой конструкции (а) и нежесткой после снятия одной стойки (б)

В этом случае S3= 1, величина остаточных термических напряжений максимальна, отливка же не коробится. Если отнять у отливки одну добавочную стойку, получится несимметричная фигура с несимметрично распределенными напряжениями; в этом случае S3 < 1 и отливка покоробится.

Это явление привело в литейной практике к тому, что отливки, применяемые в неотожженном состоянии, как правило, чугунные, частично обдирают с поверхности и оставляют вылеживаться некоторое время. При этом они коробятся, но освобождаются от напряжений. Только после этого они отправляются на окончательную обработку и сборку. Если бы чугунные отливки шли на обработку и сборку тотчас же по изготовлению, они коробились бы впоследствии, будучи уже деталями машин. При недостатке времени на вылеживание чугунные отливки следует отжигать для снятия напряжений.

Свернув в кольцо неизотермичную нежесткую планку, снова получим жесткую конструкцию (рис. 11, б). Если бы кольцо после остывания разрезать, оно деформировалось бы, как показано пунктиром на рис. 15, что привело бы к снижению внутренних напряжений до ничтожной величины. Полукольцо тоже представляет нежесткую конструкцию (рис. 11, в).

Рис. 15. Изменение жесткой конструкции на нежесткую после разрезки кольцевой отливки.

4.1.2. Временные термические напряжения

Если остывшую отливку, свободную от напряжений, нагреть только внутри области упругих деформаций, в ней создадутся разница температур и, следовательно, термические напряжения. Величина напряжений в данный момент пропорциональна расстоянию по вертикали точек обеих кривых нагрева 1 и 2 (рис. 16).

Рис. 16. Нагрев и охлаждение неизотермичной жесткой отливки только в области упругих деформаций.

Величину этого мгновенного напряжения можно определить также из уравнения (2). Тонкая часть нагревается быстрей, чем толстая, вследствие чего в тонкой возникнут сжимающие, а в толстой — растягивающие напряжения. После окончательного выравнивания температур, еще внутри области упругих деформаций, напряжение становится равным нулю.

При дальнейшем охлаждении отливки вновь создается разница температур, а в связи с этим появляются и напряжения. В тонкой части будут растягивающие, в толстой – сжимающие напряжения. После окончательного охлаждения, т. е. при Δt = 0, напряжения исчезают. Таким образом, нагревание и охлаждение отливки только внутри области упругих деформаций вызывают лишь временные термические напряжения, которые исчезают, когда устраняется разница температур.

Если в отливке уже имеются остаточные напряжения, то при изменении ее температуры только внутри области упругих деформаций (рис. 16) остаточные напряжения останутся без изменения и к ним добавится изменяющаяся во времени величина временного термического напряжения. При Δt = 0 существуют только первоначальные остаточные напряжения.

4.1.3. Фазовые напряжения

Все изложенное справедливо для случаев, когда сплав не претерпевает в твердом состоянии изменения аллотропической формы (модификации), сопровождаемого изменением удельного объема. Это действительно для многих цветных сплавов, из железных же сплавов – только для чисто ферритных и аустенитных.

В большей части железных сплавов при охлаждении происходит превращение модификации γ в модификацию α, имеющую больший удельный объем. При закалке на мартенсит также образуется структура с большим удельным объемом, чем у исходной. Чугуно- и сталелитейщика особенно интересует превращение γ → α, протекающее и при первичном охлаждении отливки, т. е. в форме, и при термической обработке. Напряжения, возникающие в процессе первичного охлаждения отливки, называются литейными.

Превращение γ → α в значительной мере влияет на напряжения, когда оно происходит в области упругих деформаций.

Ниже tКР напряжения, возникающие в результате превращения γ → α, проявляются только одновременно с термическими напряжениями. Поэтому нельзя определить величину напряжений, вызываемых лишь фазовым превращением γ → α.

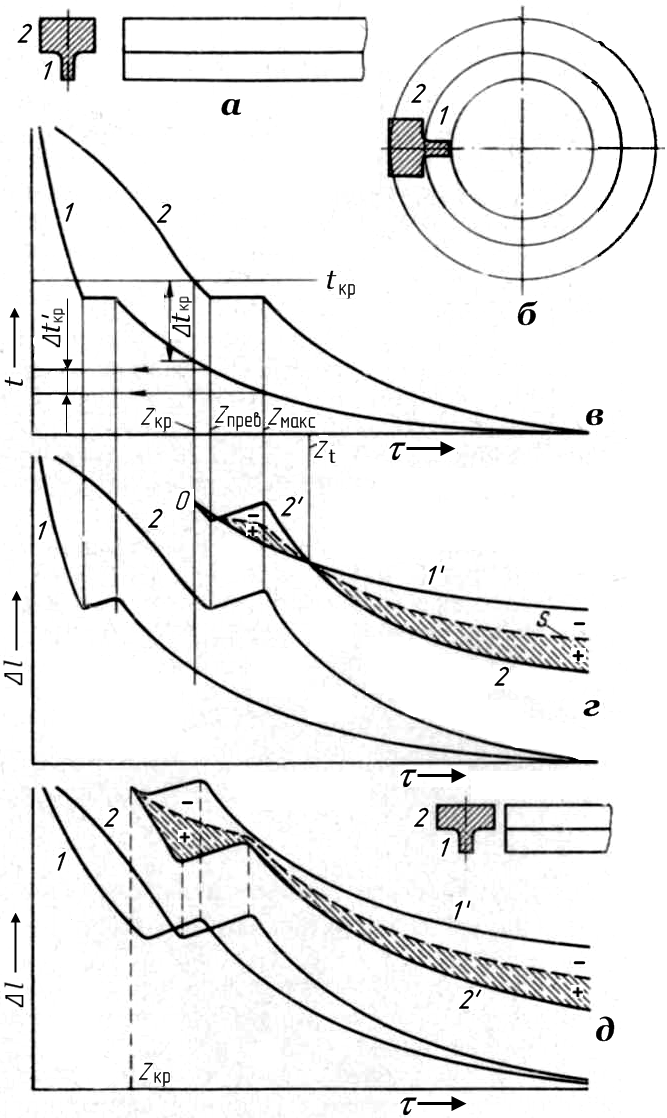

На рис. 17, в опять показан ход охлаждения отливки кольца с толстым фланцем 2 и тонкой стойкой 1.

На этот раз кольцо претерпевает превращение γ → α в области упругих деформаций. Кривые 1 и 2 имеют остановку при температуре превращения. Нижняя часть диаграммы характеризует ход свободной усадки стойки (кривая 1) и фланца (кривая 2). В момент ZKP начинают возникать остаточные термические напряжения. Когда величина остаточного термического напряжения равна нулю, стойка стремится подвергаться свободной усадке по кривой 1′ (сдвинутая соответствующая часть кривой 1), а фланец – по кривой 2′ (сдвинутая соответствующая часть кривой 2). Стойка и фланец, однако, образуют одно целое и поэтому не могут претерпевать свободную усадку, а взаимно влияют на усадку друг друга. Если отливка не может деформироваться, то она претерпевает усадку как одно целое по некоторой средней кривой S, показанной пунктиром на рис. 17, г.

Если же превращение γ → α в стойке уже закончилось, когда фланец попадает в область упругих деформаций, то через некоторое время после ZKP во фланце начнется превращение γ → α (момент ZПРЕВ) Фланец стремится растянуться, стойка же не претерпевает усадки: в толстом фланце сжимающие, а в тонкой стойке растягивающие напряжения повышаются до максимума (момент ZMAKC). Эти фазовые напряжения затем снижаются до момента ZПРЕВ, когда полностью ликвидируются все напряжения, т. е. ± σ = 0. Лишь начиная с момента ZПРЕВ и до полного охлаждения отливки развиваются одни остаточные напряжения.

Из схемы на рис. 17 видно, что по сравнению с механизмом возникновения простых термических напряжений без превращений наличие фазовых превращений внесло следующие изменения:

– развитие термических напряжений было искажено в результате возникновения фазовых напряжений, связанных с превращением γ → α а, так что термические остаточные напряжения возникли значительно позже, чем в момент ZКР, а именно в ZПРЕВ;

– когда фазовое превращение γ → α происходило в толстой части, в обеих частях отливки развились фазовые напряжения обратного знака по сравнению с остаточными термическими напряжениями, а именно в тонкой части со знаком плюс, а в толстой со знаком минус;

– когда в толстой части отливки фазовое превращение γ → α закончилось, фазовые напряжения упали до 0 в момент ZПРЕВ;

– поскольку фазовые напряжения, обусловленные превращением γ → α, имеют знак, противоположный остаточным термическим напряжениям, они приводят к некоторому снижению результирующего остаточного напряжения по сравнению со случаем, когда превращения не происходит.

Рис. 17. Механизм образования термических напряжений в сочетании с фазовыми: а – неизотермичная нежесткая планка; б – неизотермичное жесткое кольцо; в – ход охлаждения стойки 1 и фланца 2; г – ход свободной усадки стойки и фланца; д – ход свободной усадки у отливки с меньшей степенью неизотермичности. чем в случаях а и б

Если растягивающие фазовые напряжения, обусловленные превращением γ → α в период ZKP – ZMAKC, превзойдут предел прочности материала при данной скорости роста напряжения, отливка даст трещину в соответствующем месте – в тонкой части при температуре внутри ∆t‘КР (рис. 17, в). Поскольку эта температура обычно выше комнатной, поверхность трещины окрасится цветом побежалости. Когда прекратится прямое влияние фазового превращения и проявят себя только остаточные термические напряжения, трещина, возникшая под действием фазового напряжения, сожмется, потому что затем возрастут остаточные сжимающие напряжения в треснувшей перед тем стойке.

Если фазовое превращение γ → α протекает в обеих частях отливки и после ZКР получается аналогичная схема кинетики напряжений (рис. 17, д). Конечная величина термического напряжения и здесь относительно снижена под действием фазового напряжения.

Из всего сказанного следует, что в отливке жесткой неизотермичной конструкции может возникнуть окрашенная цветами побежалости трещина обоих типов (рис. 3, а). Трещина образуется сначала при более высокой температуре в тонкой части под действием напряжения, обусловленного фазовым превращением γ → α. Когда закончится охлаждение отливки, в ее толстой части под действием остаточного термического напряжения может образоваться трещина; эта трещина будет чистой.

Если неизотермичная отливка имеет нежесткую конструкцию, то и фазовые напряжения в ней минимальные, вследствие чего отливка покоробится незначительно. Неизотермичная планка на рис 17 в период ZПРЕВ – ZMAKC прогибается в толстой части дугой наружу, в период ZМАКС – Zt она выравнивается, так что в момент Zt планка уже ровная, а после Zt она прогибается толстой частью дугой внутрь. Окончательная деформация планки, конечно, меньше, чем, если бы планка не претерпевала превращения γ → α.

Чем больше расширение в результате превращения γ → α, чем больше время между превращением тонкой и толстой частей и чем более жестка и неизотермична конструкция отливки, тем выше фазовые напряжения и тем скорей отливка даст трещину. Фазовые напряжения могут быть вызваны также и мартенситным превращением при закалке, когда при температуре около 200 °С резко увеличивается удельный объем. Если эти превращения протекают в отливке неодновременно, они скорее могут вызвать растрескивание, потому что мартенситная структура не обладает пластическими свойствами. Однако эти проблемы составляют, скорей, предмет термической обработки стали, поэтому в настоящей книге подробностей не приводится.

Графитизация серого чугуна и чугуна с шаровидным графитом тоже протекает с увеличением удельного объема. Хотя это увеличение и не бывает таким резким, как при рассмотренных выше превращениях, оно служит причиной нарушений сплошности, особенно у отливок жесткой конструкции с отбеленной поверхностью, как, например, у прокатных валков. Эти нарушения образуются и в области пластических деформаций, и им способствует расширение внутренней части валка под влиянием графитизации при одновременной усадке отбеленной поверхности. На поверхности образуются продольные нарушения сплошности с окисленной поверхностью. Эти нарушения можно рассматривать как нечто среднее между горячими и холодными трещинами.

4.2. Влияние размеров и формы отливки на величину напряжений

Опыт показывает, что разной величины неизотермичные отливки жесткой конструкции, схожие по форме и изготовленные из одного и того же сплава в одинаковых условиях, имеют различную склонность к трещинам всех видов, если размеры отливки превышают критические для данных условий. Причина кроется в том, что у жесткой конструкции отсутствуют изгибающие нагрузки. Здесь все зависит от абсолютной усадки отдельных частей отливки, несомненно большей у более крупных отливок, в связи с чем материал теряет пластичность.

Влияние фактора размера отливки на напряжение проявляется, например, у неизотермичных жестких колец, неизотермичных дисковых зубчатых колес, прокатных валов и т. п.

4.3. Напряжения при термической обработке отливок

Все описанные выше процессы обратимы: если во время охлаждения отливка претерпевала усадку, а у железных сплавов еще происходило и расширение, вызванное превращением γ → α, то при нагреве отливка расширится, а иногда произойдет также и временная усадка в связи с процессом фазового превращения α → γ, как показано на рис. 18. При нагреве отливки, не имевшей внутренних литейных напряжений, в области упругих деформаций образуются временные термические напряжения – в тонкой части со знаком минус, в толстой со знаком (+) (рис. 18). В момент ZКР напряжения ликвидируются.

Рис. 18. Нагрев отливки неизотермичной конструкции до области преимущественно пластических деформаций с последующим охлаждением

Отливка затем не имеет внутренних напряжений вплоть до своего прогрева в области пластических деформаций.

Когда затем отливка остывает, в ней развиваются термические напряжения, к которым у железных сплавов прибавляются фазовые вследствие превращения γ → α, следуя описанному выше механизму. Конечная величина напряжений опять пропорциональна величине ∆tКР (момент ZKP), уменьшенной с учетом соответствующей доли влияния превращения γ → α.

Во время термической обработки в отливке также могут появиться трещины, если в какой-то ее части растягивающие напряжения на срез превысят предел прочности.

Термической обработке подвергают, как правило, отливки с остаточными литейными напряжениями [(+) и (–) на рис. 18]. Остаточные растягивающие напряжения в толстой части в дальнейшем увеличиваются за счет возникающих здесь временных растягивающих напряжений, пока тонкая часть не достигнет области пластических деформаций (кривые 1′ и 2′). В этот период в отливке легко могут образоваться трещины, особенно если отливка изготовлена из сплава с низкой теплопроводностью и низким относительным удлинением. По этой причине скорость нагрева в области упругих деформаций не должна быть выше определенной заданной величины. (Так, например, у углеродистых сталей эта скорость должна составлять 25 мм толщины за каждый час.)

Когда самая горячая часть достигает области пластических деформаций, напряжения в отливке исчезают.

4.3.1. Отжиг для уменьшения напряжений

Принятая обычно формулировка «отжиг для снятия напряжений» не совсем точна, потому что полностью напряжения не удаляются, а только уменьшаются. Изложенное ранее представляет основу для проведения отжига с целью уменьшения напряжений. Отливку нагревают до области пластических деформаций, однако лишь немного выше над tКР, при которой полностью прогревают; стальные отливки нагревают до 650 °С. Затем отливку охлаждают так, чтобы при переходе через tKP между отдельными частями отливки практически не было разницы температур. Это понятно, потому что чем выше ∆tКР, тем больше образующиеся остаточные термические напряжения. В дальнейшем охлаждение может идти с любой скоростью, потому что при этом образуются только временные термические напряжения.

Поэтому нежелательно, чтобы отливку нагревали слишком высоко над tКР, так как потом при ее охлаждении сравнительно большими будут величина ∆tКР, а тем самым и остаточные термические напряжения.

4.4. Меры предупреждения растрескивания отливок

Из механизма образования термических и фазовых напряжений вытекают и меры предупреждения растрескивания отливок. В неизотермичных отливках нежесткой конструкции не приходится опасаться трещин от термических и фазовых напряжений, потому что отливка уже деформировалась во время охлаждения под действием неоднородного температурного поля.

Наиболее велика опасность трещин у неизотермичных отливок жесткой конструкции, особенно из материалов, малотеплопроводных и с низкими пластическими свойствами. Чем неблагоприятней эти условия, тем больше надо уменьшить разницу температур между отдельными остывающими частями отливки, применяя разные способы, в том числе ускоряя охлаждение толстых частей, замедляя охлаждение тонких частей, а иногда делая то и другое одновременно.

Если этого недостаточно, а конструкция должна остаться жесткой, надо несколько уменьшить степень неизотермичности отливки, изменив ее конструкцию, а именно ослабив толстые и иногда усилив тонкие части.

Если конструктор не может снизить степени неизотермичности, он должен пойти на уменьшение жесткости конструкции отливки. При известной податливости отливка не треснет, даже если она в высокой степени неизотермична. В случае необходимости при меньшей степени податливости иногда желательно применить охлаждение отливки, как указано выше.

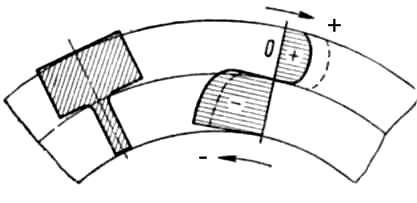

Описанные меры пригодны для уменьшения термических и фазовых напряжений. У отливок жесткой конструкции даже из сплава железа с превращением γ → α фазовые напряжения не возникают, если превращение одновременно происходит во всех частях отливки. Это, конечно, возможно только при изотермическом охлаждении отливки. У неизотермичных отливок нежесткой конструкции превращение γ → α протекает неодновременно в разных местах, однако это не грозит целости отливки – отливка попеременно коробится в разных направлениях.

4.4.1. Испытания на литейные напряжения

В настоящее время существует свыше 40 разных методов и их разновидностей для определения внутренних напряжений в изделиях. К сожалению, для определения литейных напряжений, возникающих при первичном охлаждении отливки, т. е. сразу после заливки, до сих пор нет простого, во всех отношениях подходящего способа.

Остаточные литейные напряжения можно установить, вырезая из остывшей отливки определенный образец в виде стерженька или рамки и оставляя его вылеживаться в течение нескольких дней. Если эта часть отливки была напряжена, образец изменит свои размеры или форму. По этому изменению судят о величине литейных напряжений в месте, откуда брали образец. Отбирая такие образцы на разной глубине и в разных направлениях, по изменению размеров и формы образцов можно сделать вывод о начальном распределении в отливке остаточных литейных напряжений. Этот метод трудоемок, и при нем приходится терять отливку.

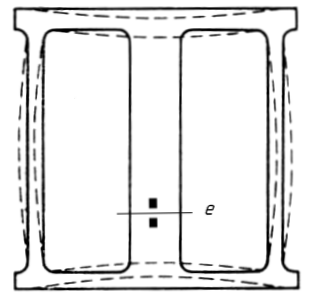

Склонность разных сплавов к литейным напряжениям определяют на разных образцах, главным образом на решетках (рис. 19).

Параллельные столбики, из которых средний толще каждого из крайних, связанные по концам поперечинами, образуют неизотермичную нежесткую решетку. При охлаждении такая отливка деформируется, как показано пунктиром. Литейные напряжения оценивают следующим образом:

Рис. 19. Решетка для определения склонности сплавов к литейным напряжениям.

1. По степени деформации решетки.

2. После того как разрежут толстый средний столбик, в котором имелись растягивающие остаточные напряжения, последние исчезнут, и решетка примет первоначальную форму. Ширина разреза b при этом увеличивается до значения b’. Тогда относительная деформация определяется по формуле

ε = (b’ – b)/l, 4)

где l – длина среднего напряженного столбика; b’– ширина разреза после вылеживания.

По закону Гука деформация пропорциональна напряжению по уравнению

σ = ε Е, (5)

где Е – модуль упругости материала при растяжении в Па.

3. Если после разрезки среднего столбика решетка не примет первоначальной формы, это будет свидетельствовать о том, что напряжения, очевидно, превысили предел упругости. В этом случае напряжения находятся в области полупластической деформации, и испытание даст неточный результат.