Содержание страницы

Топливо – это горючее вещество, выделяющее при сгорании значительное количество теплоты и используемое как источник получения тепловой энергии. По агрегатному состоянию топливо подразделяют на твердое, жидкое и газообразное. Оно может быть естественным, используемым в том состоянии, в котором оно находится в природе, и искусственным, переработанным из естественных видов топлива. К твердому естественному топливу, применяемому для отопления различных печей, относят дрова, торф, антрацит, бурые и каменные угли; к твердому искусственному топливу – древесный уголь, кокс, термоантрацит, брикеты и пыль от бурого и каменного углей.

В качестве жидкого искусственного топлива используют мазут и различные жидкотекучие смолы. Газообразное топливо может быть естественным, например природный газ, и искусственным, например газы, получаемые в доменных печах (доменный или колошниковый), коксовых печах (коксовый) и газогенераторах (генераторный). Для отопления кузнечных, прокатных и термических печей применяют только газообразные и жидкие виды топлива.

1. Жидкое топливо

Жидкие топлива представляют собой вещества органического происхождения. Основные составляющие элементы жидких топлив: углерод, водород, кислород, азот и сера, которые образуют многочисленные химические соединения.

Углерод (С) – основной тепловыделяющий элемент: при сгорании 1 кг углерода выделяется 34 000 кДж теплоты. В мазуте содержится до 80 % углерода, образующего различные соединения.

Водород (H) – второй наиболее важный элемент жидкого топлива: при сгорании 1 кг водорода выделяется 125 000 кДж теплоты, т.е. почти в 4 раза больше, чем при сгорании углерода. В жидких топливах имеется ~10 % водорода.

Азот (N) и кислород (О2) содержатся в жидком топливе в небольших количествах (~3 %). Они входят в состав сложных органических кислот и фенолов.

Сера (S) обычно присутствует в углеводородах (до 4 % и более). Она является вредной примесью в топливе.

В состав жидкого топлива также входят влага и до 0,5 % золы. Влага и зола уменьшают процентное содержание горючих составляющих жидкого топлива, что снижает его теплотворность.

2. Газообразное топливо

Газообразное топливо – это смесь различных газов: метана, этилена и других углеводородов, оксида углерода, диоксида углерода или углекислого газа, азота, водорода, сероводорода, кислорода и других газов, а также водяных паров.

Метан (CH4) – основная составляющая часть многих природных газов. Его содержание в природных газах достигает 93…98 %. При сгорании 1 м3 метана выделяется ~35 800 кДж теплоты.

В газообразных топливах также может содержаться небольшое количество этилена (С2H4). Сгорание 1 м3 этилена дает ~59 000 кДж теплоты.

В газообразном топливе кроме метана и этилена присутствуют также углеводородные соединения, например пропан (С3H8), бутан (С4H10) и др. При горении этих углеводородов выделяется больше теплоты, чем при сгорании этилена, но в горючих газах их количество незначительно.

Водород (H2) в 14,5 раза легче воздуха. При сгорании 1 м3 водорода выделяется ~10 800 кДж теплоты. Многие горючие газы, кроме коксового, содержат относительно небольшое количество водорода. В коксовом газе его содержание может достигать 50…60 %.

Оксид углерода (СО) – основная горючая составляющая доменного газа. При сгорании 1 м3этого газа образуется ~12 770 кДж теплоты. Этот газ не имеет ни цвета, ни запаха и очень ядовит.

Сероводород (H2S) – тяжелый газ с неприятным запахом, отличается высокой токсичностью. При наличии в газе сероводорода повышается коррозия металлических частей печи и газопровода. Вредное действие сероводорода усиливается наличием в газе кислорода и влаги. При сгорании 1 м3 сероводорода выделяется ~23 400 кДж теплоты.

Остальные газы: СО2, N2, О2 и пары воды – балластные составляющие, так как при повышении содержания этих газов в топливе снижается содержание его горючих составляющих. Их присутствие приводит к снижению температуры горения топлива. Содержание в газообразном топливе >0,5 % свободного кислорода считается опасным по условиям техники безопасности.

3. Топливосжигающие устройства

Сгорание топлива (газообразного, жидкого) осуществляют с помощью специальных топливосжигающих устройств: горелок и форсунок.

Горелки для газа и форсунки для мазута предназначены для ввода топлива и воздуха в топку или рабочее пространство печи, перемешивания горючего с кислородом и воспламенения горючей смеси. Основная задача топливосжигающих устройств – обеспечение условий образования горючей смеси топлива с воздухом. Смесеобразование осуществляется путем молекулярной и турбулентной диффузии. Молекулярная диффузия является медленным процессом по сравнению с турбулентной диффузией. Турбулентность достигается путем использования рассекателей, диффузоров, завихрителей потоков.

Процесс горения мазута более сложен, чем процесс горения газообразного топлива. При горении жидкого топлива можно выделить следующие стадии: распыление топлива и смешивание его с воздухом, подогрев смеси и испарение легких фракций, термическое расширение и горение газовой фазы. Горелки с предварительным перемешиванием называют беспламенными, так как при этом в рабочее пространство печи поступают продукты горения без видимого факела.

Широкое распространение получили беспламенные горелки с инжекционными смесителями, в которых необходимое количество воздуха для горения подсасывается благодаря энергии газа, подаваемого струей с высокой скоростью. При работе инжекционные горелки забирают холодный воздух непосредственно из помещения, подсасывая его в количестве, пропорциональном подаваемому газу. На рис. 3 приведена двухпроводная инжекционная горелка.

Недостаток беспламенных горелок заключается в том, что при снижении скорости подачи смеси в тоннель печи возможен проскок пламени (отрыв его от горелки). Беспламенные горелки характеризуются концентрированным горением (коротким факелом) и непригодны для печей, где требуются растянутый факел и высокая тепловая напряженность.

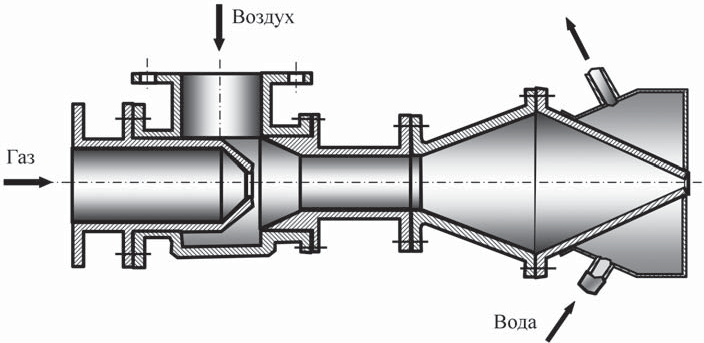

Рис. 3. Двухпроводная инжекционная горелка

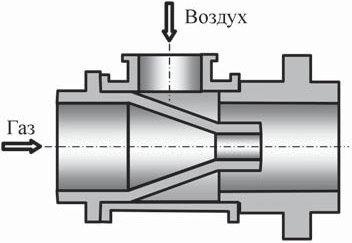

Рис. 4. Двухпроводная горелка малой мощности

В двухпроводных инжекционных горелках инжектирующая среда – газ, а инжектируемая – подогретый воздух. Для исключения деформации носка горелки в данной конструкции предусмотрено его охлаждение водой. Однако при всех недостатках метод беспламенного сжигания газа высокоэффективен.

Пламенные горелки осуществляют факельное сжигание топливной смеси без предварительного перемешивания газа и воздуха и работают только вследствие придания газовому и воздушному потокам необходимых скоростей и направлений. Процессы перемешивания и горения совмещены и выполняются непосредственно в рабочем пространстве печи. В пламенных горелках обычно используют подогретый воздух с α ≤ 1,05. При сжигании газа факел получается длинный и зона высоких температур удалена от кладки.

Пламенные горелки оказываются более эффективными, когда в печи надо обеспечить заданное распределение температур, интенсивную теплоотдачу в рабочем объеме или заданный состав продуктов горения. Промышленность выпускает пламенные горелки двух типов: с частичным внутренним перемешиванием (тип ГНП), рассчитанные на сжигание природного газа с теплотой сгорания 36 МДж/м3 при коэффициенте расхода воздуха α = 1,05; с внешним перемешиванием (типы ДВМ, ДНМ, ДВС, ДНС, ДВБ, ДНБ и др. Буквенные обозначения соответствуют названиям: Д – двухпроводные; В, Н – высокая и низкая расчетная теплота сгорания газа; М, С, Б – малая, средняя и большая мощности). На рис. 4 приведена двухпроводная горелка малой мощности.

При нагреве металла в среде защитного газа не допускается попадания в нее продуктов горения и поэтому печи должны иметь косвенный обогрев. Это достигается муфелированием (защитой) нагреваемого металла, что связано с большим расходом окалиностойкой стали, или муфелированием пламени.

Муфелирование пламени (в бесмуфельных печах) осуществляется радиационными трубами. Каждая радиационная труба – это независимый нагреватель, внутри которого происходит сжигание топлива – преобразование химической энергии в тепловую.

Передача теплоты проводится сложным путем. Так, передача теплоты от продуктов сгорания непосредственно к стенкам трубы выполняется путем радиационноконвективного теплообмена, а от трубы к нагреваемым заготовкам – в основном радиацией, откуда и название этого вида нагревателей – радиационные. Они обеспечивают максимальную рабочую температуру 1000…1050 °С. Удельный теплосъем с поверхности нагревателя может достигать 23…46 кВт/м2.

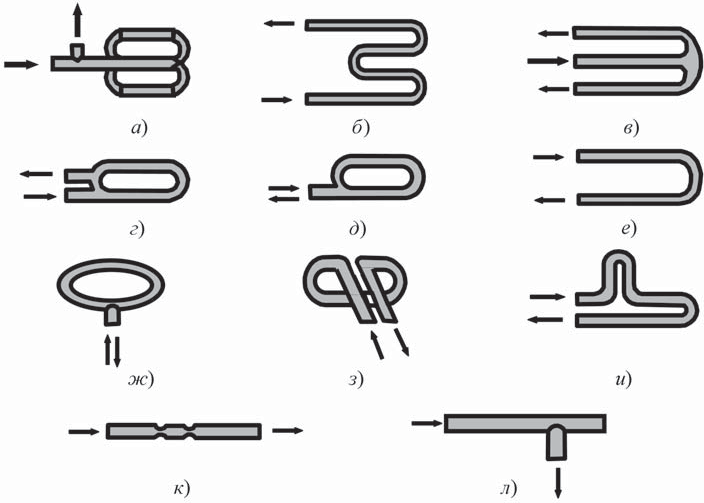

Радиационные трубы могут работать на газовом и жидком топливах и вместо горелок (форсунок) могут быть оборудованы электронагревателями, размещенными внутри труб. Радиационные трубы изготавливают из жаропрочных материалов диаметром 80…200 мм, с толщиной стенки 4…15 мм. Габаритные длины радиационных труб могут быть 1…3,5 м. Корпус радиационных труб может иметь различную форму, отсюда происходит и их название: прямые (пролетные), тупиковые, Р-, Ф-, U-, W-образные, кольцевые и др.

Рис. 5. Формы радиационных труб: а – двухкольцевая (Ф-образная); б – W-образная; в – m-образная; г – однокольцевая; д – Р-образная; е – U-образная; ж – О-образная; з – петлевая; и – L-образная; к – прямая; л – тупиковая

На рис. 5 приведены некоторые формы радиационных труб.

Мазут распыляют форсунками, которые подразделяют на высокого (паровые и воздушные) и низкого (воздушные) давления. При распылении поверхность контакта мазута с воздухом увеличивается в ~2500 раз, что значительно ускоряет нагрев капли мазута и ее испарение. Хорошее перемешивание и турбулентность потока обеспечивают полное сгорание топлива с коэффициентом расхода воздуха α до 1,2. При недостаточном распылении образуются крупные частицы сажистого углерода, которые не успевают сгорать в топке и образуют копоть. На рис. 6 приведена схема форсунки высокого давления.

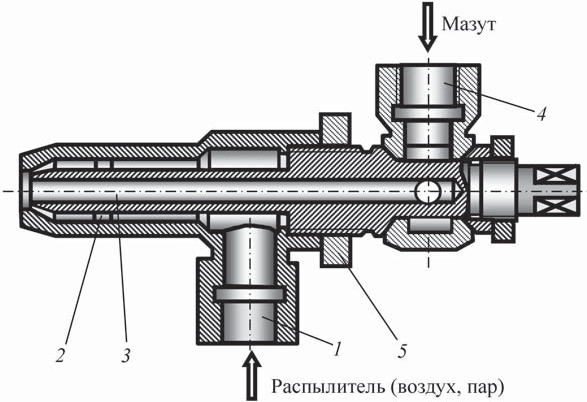

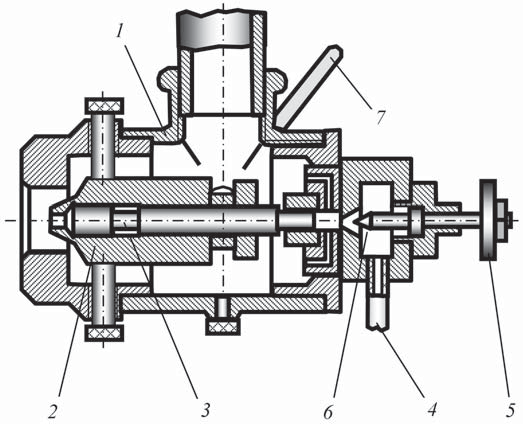

В форсунках высокого давления масса распылителя мала, а скорости его подачи достаточно высоки, например в некоторых конструкциях даже сверхзвуковые. В форсунках низкого давления скорости подачи распылителя значительно ниже, однако его масса больше. В форсунках низкого давления мазут распыляют воздухом, подаваемым вентилятором высокого давления. При этом весь объем распылителя проходит через форсунку, что значительно улучшает условия распыления и смесеобразования. Факел получают коротким в отличие от форсунок высокого давления, у которых факел узкий и длинный (2,5…7 м). На рис. 7 приведена схема форсунки низкого давления.

Рис. 6. Форсунка высокого давления: 1 – патрубок для распылителя; 2 – центрирующие выступы мазутной трубки; 3 – мазутная трубка; 4 – соединительная гайка; 5 – контргайка

В настоящее время разработаны и широко применяются газомазутные горелки.

Они могут работать как на газе, так и на мазуте.

Рис. 7. Схема форсунки низкого давления: 1 – корпус; 2 – подвижный наконечник; 3 – мазутная трубка; 4 – мазутопровод; 5 – маховик для перемещения иглы; 6 – игла; 7 – рычаг для перемещения наконечника

В печах для нагрева металла под ковку и штамповку устанавливают меньшее число форсунок, но большей производительности, чем в термических печах, где для обеспечения равномерности нагрева необходим рассредоточенный подвод теплоты. В кузнечных печах мазутный факел может находиться непосредственно в рабочем

пространстве, в термических же печах форсунки устанавливают в закрытых топках – форкамерах, из которых продукты сгорания поступают в рабочее пространство печи.