Содержание страницы

В современных отраслях машиностроения, авиационной, космической и атомной промышленности предъявляются повышенные требования к качеству металлических материалов. Особую значимость приобретают методы получения слитков, обеспечивающие высокую чистоту, однородность структуры, минимальное содержание вредных примесей и высокие эксплуатационные характеристики.

Развитие технологий получения высококачественного металла тесно связано с прогрессом в области физики высоких температур, вакуума и электричества. Первые представления о целесообразности использования электрической дуги для плавки металлов предложил в 1892 году русский инженер Николай Гаврилович Славянов, фактически став основоположником дуговой металлургии. В середине XX века были разработаны методы вакуумной и электронно-лучевой плавки, позволившие достичь рекордных показателей чистоты металла. В 1958 году специалисты Института электросварки имени Е.О. Патона внедрили промышленную технологию электрошлакового переплава, а спустя несколько лет предложили и плазменно-дуговой способ. Эти разработки оказали значительное влияние на металлургию всего мира, положив начало новой эпохе в производстве слитков для ответственных конструкций.

1. Получение слитков в вакуумной индукционной печи

Процесс производства высококачественного металлического слитка в вакуумной индукционной печи основывается на эффективной технологии плавления при пониженном давлении, что способствует минимизации содержания газов и примесей в конечном продукте. Состав оборудования, используемого для такой плавки, включает в себя индукционную плавильную установку, размещённую внутри герметичной вакуумной камеры, вакуумную насосную систему и источник электропитания. Конструкция камеры предусматривает наличие смотровых окон и дистанционно управляемых устройств, позволяющих выполнять ключевые операции — введение легирующих элементов, отбор проб на химический анализ, а также осуществление розлива металла с помощью стопорного механизма и наклона печи.

На первом этапе технологического цикла проводится загрузка шихтового материала в тигель печи, после чего герметизируется камера, и начинается процесс вакуумирования.

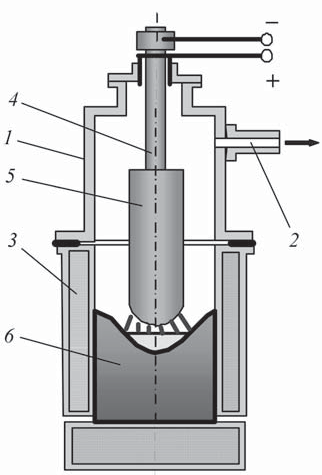

Рис. 1. Схема вакуумно-дуговой печи с расходуемым электродом: 1 – рабочая камера вакуумной печи; 2 – патрубок для подключения вакуумных насосов; 3 – охлаждаемая изложница (кристаллизатор); 4 – подвижный шток; 5 – расходуемый электрод; 6 – слиток

Далее запускается индукционный нагрев, приводящий к постепенному расплавлению металла. Вакуумная среда способствует интенсификации перемешивания расплава и удалению растворённых газов. Финальной стадией служит заливка расплавленного металла в изложницу, которая также находится в пределах вакуумной камеры, что предотвращает повторное насыщение газами.

2. Получение слитков в вакуумно-дуговой печи с расходуемым электродом

Технология получения металлических слитков методом вакуумно-дугового переплава с применением расходуемого электрода обеспечивает высокую степень чистоты, однородности и минимальную газонасыщенность готового материала. Принципиальная идея дуговой переплавки была предложена ещё в 1892 году русским инженером Н.Г. Славяновым, но её внедрение в промышленную практику началось только спустя более полувека — в 1953–1954 гг.

Процесс заключается в следующем: в вакуумной камере 1 (см. рис. 1) размещается водоохлаждаемая изложница из меди 3 и устанавливается расходуемый электрод 5. Электрод постепенно оплавляется под воздействием горящей между ним и затравочной шайбой дуги. Камера предварительно герметизируется и вакуумируется. Стабильное горение дуги достигается за счёт автоматической подачи электрода по мере его расплавления. Таким образом обеспечивается равномерный рост слитка и минимизация структурных дефектов.

За счёт быстрой кристаллизации расплава в изложнице обеспечивается высокая однородность структуры слитка при незначительном химическом взаимодействии с материалом изложницы. Это делает процесс незаменимым для получения качественных заготовок из сплавов ответственного назначения.

3. Получение слитков электронно-лучевым переплавом

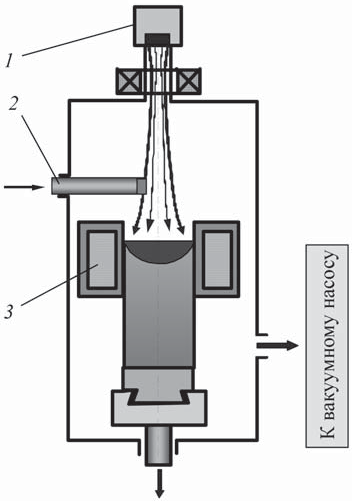

Технология электронно-лучевого переплава применяется в тех случаях, когда необходима предельно высокая плотность и чистота металла, недостижимая другими методами. Эта методика позволяет расплавлять большинство сплавов, за исключением тех, которые содержат значительное количество летучих элементов, например марганец, склонный к испарению в условиях глубокого вакуума.

В основе процесса лежит использование электронов, ускоренных в мощном электрическом поле и направленных на поверхность переплавляемого материала. В результате соударения электронов с металлом происходит мгновенное преобразование кинетической энергии в тепловую. Устройство, обеспечивающее ускорение и фокусировку потока электронов, носит название электронной пушки. Основная часть электронов направляется на поверхность расходуемого электрода 2, постепенно его оплавляя, а остальная — в зону жидкой ванны, тем самым поддерживая её в расплавленном состоянии.

Рис. 2. Схема электронно-лучевой печи: 1 – электронная пушка; 2 – переплавляемый электрод; 3 – кристаллизатор

Впервые термическое воздействие электронного пучка было зафиксировано в 1879 году британским физиком Уильямом Круксом, а индустриальное применение технология нашла между 1958 и 1963 годами. Современные электронно-лучевые печи включают в себя герметичную камеру, вакуумную систему, кристаллизатор и устройство для подвода электрода. Часто в установках применяется сразу несколько электронных пушек для равномерного распределения энергии.

Особенностью электронно-лучевых плавильных установок является возможность локального и значительного перегрева поверхности расплава. При этом продолжительность термической выдержки может быть задана с высокой точностью, что даёт возможность влиять на микроструктуру металла. Рабочее давление в камере составляет порядка 0,013–0,13 Па, что обеспечивает стабильность и высокую эффективность процесса.

4. Получение слитков плазменнодуговым переплавом

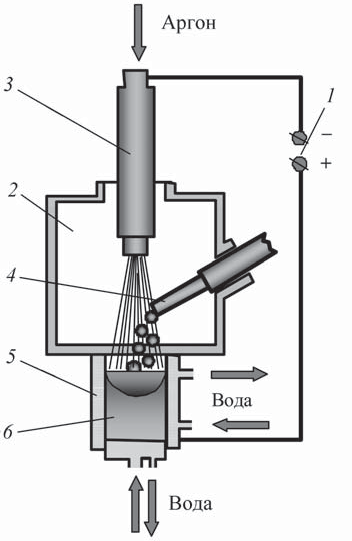

Процесс получения металлических слитков методом плазменно-дугового переплава (ПДП) основывается на использовании высокотемпературной низкотемпературной плазмы, с помощью которой производится плавление расходуемых заготовок с заранее заданным химическим составом. Для направления тепловой энергии используется устройство — плазматрон, способный нагревать поток газа до температур, превышающих 10 000 °С, создавая мощный тепловой поток. Наиболее широкое применение в металлургических технологиях получили плазматроны дугового типа, работающие на постоянном токе, где газовый поток нагревается при прохождении через электрическую дугу.

Формирование расширенного и ускоренного плазменного потока достигается за счёт термического расширения нагретого газа, который под большим давлением направляется на поверхность заготовки. Переплав при этом происходит в металлическом кристаллизаторе, снабжённом системой водяного охлаждения. За счёт этого создаются условия для быстрого затвердевания расплавленного металла и формирования однородной структуры.

Конструктивные особенности установок плазменнодугового типа во многом сходны с аппаратами вакуумно-дугового и электронно-лучевого типов. Впервые экспериментальный образец слитка, полученного методом ПДП, был произведён в 1963 году благодаря разработкам, проведённым Институтом электросварки имени Е.О. Патона НАН Украины. Именно учёные этого института стали первопроходцами в освоении технологии, обеспечивающей получение плотных и пластичных металлических заготовок.

Процесс можно реализовывать в различных атмосферных условиях — при нормальном, пониженном или даже высоком давлении, а также под вакуумом, в зависимости от конкретных требований к конечному продукту. Плазменно-дуговое плавление позволяет получать материал с улучшенными механическими характеристиками и повышенной структурной плотностью по сравнению с методами открытого переплава.

Рис. 3. Схема плазменно-дуговой печи: 1 – источник питания; 2 – рабочая камера; 3 – плазматрон; 4 – переплавляемая заготовка; 5 – водоохлаждаемый кристаллизатор; 6 – слиток

5. Получение слитков методом электрошлакового переплава

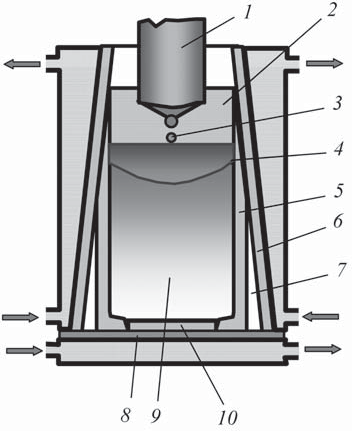

Электрошлаковый переплав (ЭШП) представляет собой технологию, в которой плавление металлического электрода происходит в ванне расплавленного электропроводящего шлака. Электрод подключается к источнику питания и опускается в шлаковую среду, находящуюся в металлическом кристаллизаторе с системой интенсивного водяного охлаждения. Шлак расплавляется путём введения в изложницу твёрдой шлаковой смеси или заранее расплавленного шлака из вспомогательного плавильного устройства (рис. 4).

Прохождение тока (постоянного или переменного) осуществляется между электродом и шлаковой массой. В процессе протекания тока образуется тепловая энергия, поддерживающая шлак в расплавленном состоянии с температурой около 1600–2000 °С. Под действием этого тепла торец электрода начинает интенсивно плавиться. Капли металла, проходя сквозь расплавленный шлак, подвергаются его рафинирующему воздействию, попадают в нижнюю часть ванны и формируют жидкий металлический слой, который, затвердевая снизу вверх, образует слиток высокой степени чистоты.

Образовавшаяся металлическая ванна накапливается и постепенно затвердевает в кристаллизаторе, а электрод по мере расплавления автоматически подаётся вниз, сохраняя непрерывность процесса и стабильность условий кристаллизации. Уникальной особенностью данной технологии является образование на стенках слитка тонкой шлаковой корки (гарнисажа), толщиной от 1 до 3 мм, которая выполняет двойную функцию: теплоизоляции и электрической изоляции слитка от стенок формы, предотвращая загрязнение поверхности и улучшая качество изделия.

Рис. 4. Схема процесса электрошлакового переплава: 1 – расходуемый электрод; 2 – шлаковая ванна; 3 – капли электродного металла; 4 – металлическая ванна; 5 – шлаковая корочка (гарнисаж); 6 – стенка водоохлаждаемого кристаллизатора; 7 – зазор; 8 – поддон; 9 – слиток; 10 – затравка

Шлаковая ванна в данной технологии играет роль рафинирующей среды, обеспечивая многоуровневое очищение расплавленного металла. Это достигается за счёт трёх активных зон взаимодействия шлака и металла: область контакта жидкой плёнки на торце электрода с шлаком; фаза прохождения капель металла сквозь шлак; а также поверхность ванны в кристаллизаторе. Такой подход позволяет существенно уменьшить количество неметаллических включений и содержание растворённых газов.

Создателем метода электрошлакового переплава является также Институт сварки имени Е.О. Патона, а его первое успешное внедрение в промышленную практику было реализовано в 1958 году на предприятии «Днепроспецсталь». С тех пор технология нашла широкое применение при получении различных сталей, сплавов чёрных и цветных металлов, включая никельсодержащие и жаропрочные материалы, используемые в критически важных отраслях.

Заключение

Интересные факты:

-

Вакуумно-индукционные и вакуумно-дуговые печи могут использоваться не только для получения высококачественных сталей, но и для редкоземельных металлов и жаропрочных сплавов, используемых в турбинах и ракетной технике.

-

Электронно-лучевой метод плавления возник из экспериментов с электронными пушками в области физики и впервые был применён к металлам спустя почти 80 лет после изобретения.

-

При плазменной плавке температура в зоне дуги может достигать свыше 20 000 °C — это почти в 4 раза выше температуры поверхности Солнца.

-

Благодаря электрошлаковому переплаву удаётся удалить серу, фосфор и неметаллические включения, что делает его идеальным для производства ответственных конструкционных элементов, например, валов судовых двигателей.

-

В условиях вакуума испаряются не только газы, но и целые элементы — например, марганец, что требует строго контролировать химический состав сплавов.

Разнообразие и сложность современных требований к качеству металлов обуславливают необходимость использования усовершенствованных технологий плавки и переплава. Методы, описанные в данном материале — вакуумно-индукционный, вакуумно-дуговой, электронно-лучевой, плазменнодуговой и электрошлаковый переплавы — представляют собой вершину достижений инженерной мысли в области металлургии. Каждый из них имеет свои преимущества, ограничения и сферы применения, но все они объединены общей целью: получение максимально чистого, плотного и надежного металла для высокотехнологичных отраслей.