Содержание страницы

1. Общие сведения

Для получения детали заданной конфигурации используют различные способы обработки металлов. Малогабаритные детали экономически целесообразно изготовлять штамповкой, иногда резанием. Крупногабаритные детали не всегда удается получить указанными способами. Для их изготовления необходимо мощное дорогостоящее оборудование. В этом случае используют термическую резку — удаление металла с поверхности заготовки или разделение металлической заготовки на части путем ее проплавления по заданной линии или объему.

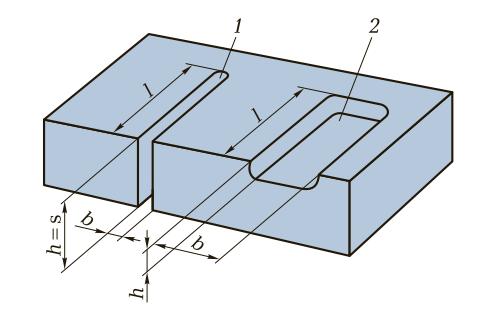

Различают разделительную и поверхностную резку. В результате резки в обрабатываемой металлической заготовке выполняют полость — рез. Полость разделительного реза 1 (рис. 1), имеющего форму узкой сквозной щели, ограничена боковыми поверхностями и не имеет донной поверхности. В передней части незавершенного реза находится его лобовая поверхность. Полость, образующаяся при поверхностной резке, — рез 2 — имеет донную поверхность, а также может иметь боковые и лобовую поверхности.

Рис. 1. Разделительный (1) и поверхностный (2) резы: l, b, h и s — соответственно длина, ширина, глубина и толщина металла

Поверхностную и разделительную термическую резку выполняют местным проплавлением металла. Для этой цели используют источники теплоты, которые быстро нагревают до расплавления необходимые участки металла.

Источник должен обладать большой тепловой мощностью, а также обеспечивать высокую концентрацию тепловой энергии для того, чтобы нагрев и расплавление металла при резке происходили на участке заданной (обычно очень малой) ширины.

Для повышения эффективности резки необходимо, чтобы теплота от источника равномерно (линейно) распределялась по толщине разрезаемого металла. В качестве источников тепловой энергии для резки используют энергию химической реакции сгорания металла в кислороде (кислородная (автогенная, газовая) или кислородно-флюсовая резка) или электрический дуговой разряд (электрическая резка).

2. Классификация способов термической резки

По степени механизации процесса резку подразделяют на ручную и механизированную. Ручную резку применяют на предприятиях, где объем перерабатываемого металла невелик и применение средств механизации процесса не является экономически оправданным.

Для обработки заготовок из низкоуглеродистой, конструкционной и низколегированной сталей применяют обычную газовую (кислородную) резку, из высоколегированной стали, чугуна и цветных сплавов — кислородно-флюсовую резку.

Существуют особые способы кислородной резки:

- подводная (при ремонтных работах под водой);

- кислородно-копьевая;

- электрокислородная.

Для коррозионно-стойкой стали толщиной до 80 мм, алюминиевых и магниевых сплавов целесообразно применять плазменно— дуговую резку. При резке цветных металлов используют азотово-

дородные смеси. Для резки конструкционной и высоколегированной сталей в качестве плазмообразующей среды применяют сжатый воздух.

3. Сущность процесса газовой резки

Газовая (кислородная) резка представляет собой процесс интенсивного окисления металла в определенном объеме с последующим удалением жидкого оксида струей кислорода.

Процесс резки начинают с подогрева верхней кромки металла подогревающим пламенем до температуры воспламенения металла в кислороде, которая в зависимости от химического состава металла составляет 1 050 … 1 200 °С. При достижении температуры воспламенения на верхней кромке металла на нее из режущего сопла подается струя кислорода; при этом металл начинает гореть в струе кислорода с образованием оксидов и выделением значительного количества теплоты, обеспечивающей разогрев металла вблизи верхней кромки до температуры плавления.

Расплав жидких оксидов, образовавшийся на верхней части кромки, перемещается по боковой кромке реза струей кислорода и осуществляет нагрев нижних слоев металла, которые последовательно окисляются до тех пор, пока весь металл не будет прорезан на всю глубину. Одновременно с этим начинают перемещать резак с определенной скоростью в направлении резки. На лобовой поверхности реза по всей толщине образуется непрерывный слой горячего металла.

Окисление металла в каждый момент времени начинается сверху и последовательно передается нижним слоям.

Условия протекания кислородной резки. Для протекания процесса кислородной резки необходимо обеспечение следующих условий:

- контакт между струей кислорода и жидким металлом;

- подогрев неокисленного металла до температуры воспламенения;

- выделение продуктами горения количества теплоты, необходимого для создания на поверхности реза слоя расплавленного металла;

- достаточная вязкость жидкого расплава для создания возможности перемешивания жидкого металла струей кислорода.

Приведенные условия определяют требования к металлу, обрабатываемому кислородной резкой. Прежде всего температура плавления оксидов должна быть ниже температуры плавления самого металла. В противном случае струя кислорода не сможет окислить расплавленный металл.

Если температура воспламенения металла превышает температуру плавления, то металл начинает плавиться и выдуваться струей кислорода без последующего его окисления (плавильный процесс). Этот процесс требует значительных энергетических затрат. При низкой теплоте образования оксида лобовая поверхность реза не прогревается до температуры плавления, процесс резки прерывается. По тем же причинам отрицательно влияет на способность металла подвергаться кислородной резке его высокая теплопроводность.

Из чистых металлов кислородной резкой хорошо обрабатываются железо и титан. Невозможно разрезать обычным кислородным способом никель, медь, алюминий, магний, хром и цинк.

Влияние легирующих примесей на резку стали. В технике обычно применяют не чистые металлы, а сплавы; из них наиболее широко используют сплавы железа и углерода — сталь и чугун. Наличие примесей влияет на способность стали обрабатываться кислородной резкой из-за образования тугоплавких оксидов в слое жидкого расплава, выдуваемого из реза кислородной струей.

Углерод, содержащийся в стали, приводит, с одной стороны, к повышению температуры ее воспламенения в струе кислорода, с другой — к снижению температуры плавления. Сталь, содержащую до 1 % углерода, разрезают кислородной резкой без затруднений. Кроме того, повышение содержания углерода в стали снижает ее вязкость. Именно этим обстоятельством можно объяснить более низкие скорости резки стали, содержащей в составе сотые доли процента углерода. Повышение содержания углерода в стали (более 1 %) увеличивает температуру воспламенения и снижает температуру плавления, что приводит к нарушению условий кислородной резки. В связи с этим чугун не может обрабатываться обычной кислородной резкой.

Марганец и медь в количествах, обычных для стали, практически не влияют на технологические параметры кислородной резки. Кислородной резкой можно разрезать сталь, содержащую до 18 % марганца.

Кремний содержится обычно в небольшом количестве (до 2 %) в низколегированной стали, что практически не влияет на скорость резки.

При содержании в стали до 2 % хрома ее также разрезают с использованием режимов, принятых для низкоуглеродистой стали. Увеличение содержания хрома до 6 % приводит к снижению скорости резки. Хромистая сталь с содержанием хрома более 6 % вследствие тугоплавких оксидов не может быть обработана обычной кислородной резкой. Для резки этой стали в разрез вводят специальные флюсующие материалы.

Сталь с высоким (до 30 %) содержанием никеля можно разрезать кислородным способом, если содержание углерода не превышает 0,35 %; в противном случае резка затрудняется, требуется предварительный нагрев.

Кислородная резка стали с содержанием до 10 % вольфрама осуществляется без затруднений. При более высоком содержании вольфрама в разрезе образуется большое количество вязких тугоплавких оксидов вольфрама, препятствующих удалению расплава из реза.

4. Технология разделительной газовой резки стали

Резка стали средней толщины. Качество реза и производительность процесса в значительной степени зависят от подготовки металла к резке. Листовой прокат стали различных марок необходимо подавать на рабочее место резчика очищенным от окалины, ржавчины и других загрязнений.

Перед ручной кислородной резкой поверхность проката очищают от окалины и ржавчины обычно пламенем резака узкой полосой по линии предполагаемого реза. Для этого необходим незначительный прогрев поверхности металла подогревающим пламенем резака, в результате которого окалина отскакивает от поверхности листа.

Перед механизированной резкой листовой прокат подвергают правке прокаткой на специальных листоправильных машинах и затем сплошной очистке. Существуют химический, механический и газопламенный способы очистки. Химическую очистку проводят травлением стального проката в растворе соляной или серной кислоты. При этом листы укладывают в специальные ванны. Продолжительность очистки листов из низкоуглеродистой и низколегированной сталей составляет 1 … 2 ч, из высоколегированной — более 3 ч.

Расстояние между мундштуком и поверхностью разрезаемого металла определяет качество резки и производительность процесса. Оптимальными приняты следующие расстояния между торцом мундштука и поверхностью разрезаемого металла при ацетиленокислородной резке стали:

| Толщина металла, мм | 3 … 10 | 10 … 25 | 25 … 50 | 50 … 100 | 100 … 200 | 200…300 |

| Расстояние, мм | 3 | 4 | 4 … 5 | 4 … 6 | 5 … 8 | 7 … 10 |

При работе на газах-заменителях рекомендуемое расстояние увеличивают на 30 … 50 %.

Для поддержания постоянным расстояния между мундштуком и разрезаемым металлом при ручной резке используют специальные опорные тележки, при механизированной — устройства стабилизации положения резака.

Технология резки стали. Процесс резки начинают с нагрева поверхности металла в начальной точке реза до температуры воспламенения металла в струе кислорода. После пуска кислородной струи и начала непрерывного окисления по толщине резак начинают перемещать по линии реза. Обычно процесс резки начинают с кромки листового проката.

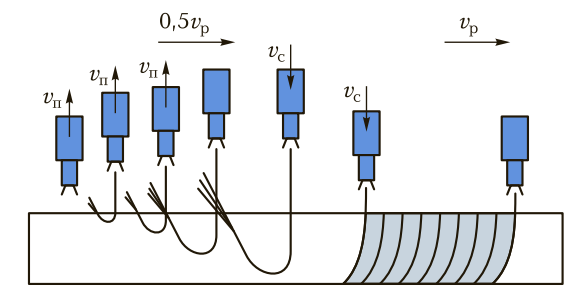

При вырезке внутренних элементов заготовок сначала необходимо пробить отверстие по всей толщине металла. Пробивку начального отверстия (рис. 2) в стальном листе начинают также с подогрева поверхности металла. При достижении заданной температуры плавно открывают вентиль режущего кислорода и наклоняют резак под углом 5 … 15° в сторону, обратную направлению резки. Одновременно с этим начинают перемещение резака

Рис. 2. Схема пробивки начального отверстия в листе: vп — скорость подъема мундштука; vс — скорость снижения мундштука; vр — скорость резки

на пониженной скорости. После прожигания отверстия резак устанавливают перпендикулярно к поверхности листа.

При механизированной кислородной резке резак закреплен в суппорте перпендикулярно к поверхности листа. Во избежание забрызгивания расплавленным металлом выходного отверстия для режущего кислорода и подогревающих каналов мундштука начало резки выполняют по специальному циклу. После прогрева металла в зоне пробивки включают подачу режущего кислорода первой ступени под давлением 98 … 196 кПа. Одновременно резак механизмом подъема плавно удаляется от металла со скоростью vп на расстояние, равное 3/4 разрезаемой толщины. С началом пуска режущего кислорода включается подача машины на пониженной скорости, равной половине оптимальной (vр). При таком начале резки расплавленные частицы шлака не засоряют мундштук, процесс пробивки отверстия протекает устойчиво.

При пробивке начального отверстия в листе получают кромку реза невысокого качества, поэтому место начала пробивки при механизированной резке располагают вне контура разрезаемой детали (при вырезке наружного контура — снаружи, при вырезке внутреннего контура — внутри).

Операции пробивки на машинах с числовым программным и фотокопировальным управлением выполняются автоматически. На машинах термической резки удается стабильно пробивать начальные отверстия в листовом прокате толщиной до 100 мм.

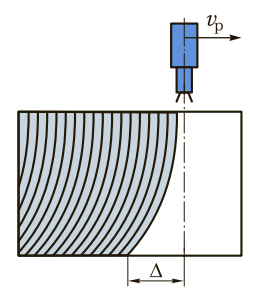

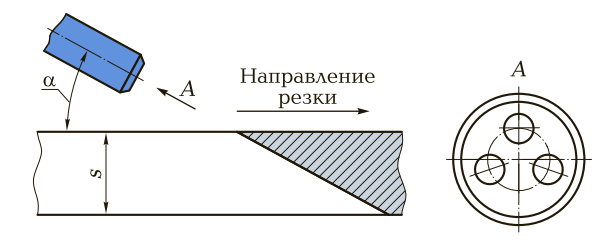

После начала резки и выхода резака на контур детали процесс резки протекает устойчиво при правильно выбранных технологических режимах. Для заданной скорости резки устанавливается определенная величина отставания Δ, которая возрастает с увеличением скорости резки. Термином «отставание» пользуются для определения расстояния в направлении резки между осью сопла и точкой на нижней стороне разрезаемого листа, где выходит струя режущего кислорода (рис. 3).

Рис. 3. Схема формирования отставания Δ при газовой резке со скоростью vр

В большинстве случаев целесообразно уменьшить скорость резки, если при этом обеспечиваются точность вырезанной детали и такое качество поверхности реза, которые позволят отказаться от дополнительной механической обработки. Если вырезаемые детали должны быть подвергнуты последующей механической обработке, можно не стремиться к высокому качеству поверхности реза и значительно увеличить скорость резки.

Для ручной разделительной резки могут быть приняты режимы, соответствующие 3-му классу точности по ГОСТ 14792 — 80. В конце реза при замыкании контура детали скорость резки плавно снижают до 50 % оптимального значения, что позволяет избежать появления перемычки в нижней части листа.

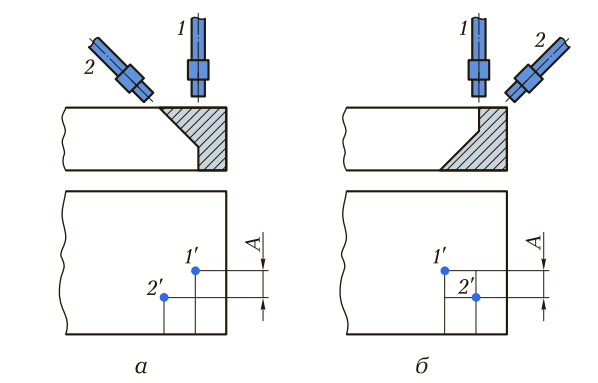

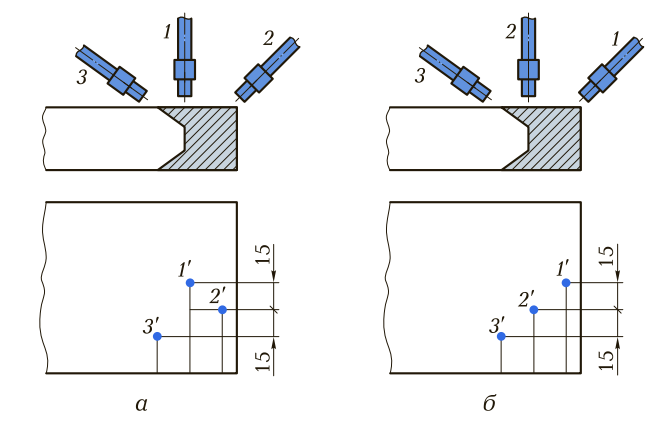

Одной из широко применяемых операций, выполняемых кислородной резкой, является снятие фасок под сварку. Кромку заданной конфигурации можно получить при установке резаков по схемам, представленным на рис. 4 и 5.

При подготовке кромок под V-образную разделку с образованием одностороннего скоса сверху (рис. 4, а) резак 1 выполняет вертикальный рез, а резак 2, следующий за первым, — наклонный. Расстояние А зависит от толщины разрезаемого металла и должно быть достаточным для того, чтобы не происходило приваривания металла к нижней кромке реза. Недостаток этой схемы — сложное начало резки, потому что перед началом резки наклонным резаком необходимо остановить машину и осуществить подогрев металла. В результате остановки машины и повторного включения режущего кислорода вертикального резака в месте его остановки на поверхности реза образуется канавка глубиной до 2 мм.

Рис. 4. Схемы расположения резаков при подготовке кромок под V-образную разделку: а, б — образование скоса сверху и снизу соответственно; 1, 2 — резаки; 1′, 2′ — точки расположения резаков; А — взаимное смещение резаков

Рис. 5. Схемы расположения резаков при подготовке кромок под Х-образную разделку: а, б — вертикальный резак впереди и в центре соответственно; 1 — 3 — резаки; 1′ — 3′ — точки расположения резаков

При образовании одностороннего скоса снизу (рис. 4, б ) струя режущего кислорода резака 2 сначала срезает металл небольшой толщины, идущий в отход, а затем резаком 1 выполняется резка наклонной кромки металла, предварительно нагретого вертикальным резаком. Достоинства такой схемы — увеличение скорости резки и отсутствие необходимости в остановке машины перед началом резки кромки вертикальным резаком. Недостаток схемы заключается в более низком качестве поверхности реза при обработке металла толщиной более 35 мм.

Подготовка кромок под Х-образную разделку осуществляется при одновременной работе трех резаков; при этом вертикальный резак образует притупление, наклонные резаки выполняют фаски. На практике применяют две схемы работы резаков.

При работе по первой схеме (рис. 5, а) впереди перемещается вертикальный резак 1, за ним — резак 2, срезающий нижнюю фаску, следом — резак 3, обрабатывающий верхнюю фаску. Расстояние между осями резаков 1 и 2 должно быть как можно меньшим, чтобы металл, разрезаемый резаком 2, не успел остыть после резки резаком 1 и покрыться слоем оксидов. В противном случае кислородная струя, ударяясь о застывший слой оксидов, отражается от него и устремляется вниз по вертикальному резу. При такой схеме установки резаков производительность резки высока и не требуется останавливать машину при врезании в металл резаков 2 и 3. Эту схему применяют преимущественно при прямолинейной резке проката.

При фигурной резке со скосом кромок под сварку используют вторую схему (рис. 5, б ), обеспечивающую более высокую точность вырезанных деталей. При резке со скосом кромок под сварку резку необходимо начинать с кромки металла, так как пробить в листе начальное отверстие несколькими резаками не представляется возможным.

При вырезке внутренних контуров сначала центральным резаком 2 вырезается прямоугольное окно небольшого размера и от него в дальнейшем начинается процесс резки.

Качество поверхности реза в соответствии с ГОСТ 14792 — 80 определяется отклонением поверхности реза от перпендикуляра к поверхности листа и шероховатостью поверхности реза. В зависимости от технологического назначения детали качество поверхности реза может быть высшее (класс 1), повышенное (класс 2) и обычное (класс 3).

Класс 1 соответствует наилучшим результатам, достигаемым в наиболее благоприятных условиях при точном соблюдении оптимальных режимов резки, применении оборудования высшего класса, высоком качестве изготовления мундштуков.

Класс 2 соответствует устойчивым результатам, получаемым на обычных серийно выпускаемых машинах в производственных условиях.

Класс 3 соответствует устойчивым производственным показателям, достигаемым на серийном оборудовании при режимах, обеспечивающих наилучшие экономические показатели процесса.

В табл. 1 приведены предельные отклонения реза от перпендикулярности и параметры шероховатости для различных диапазонов толщин разрезаемого листового стального проката (ГОСТ 14792 — 80).

Точность размеров вырезанной заготовки, связанная с процессом резки (параметрами режущей струи, деформациями и т. п.), определяется ГОСТ 14792 — 80. Таким образом, точность размеров вырезаемых деталей должна укладываться в суммарный допуск точности машины и точности собственно резки.

| Таблица 1. Качество поверхности реза листового стального проката | |||

| Толщина металла, мм | Kласс качества | ||

| 1 | 2 | 3 | |

| 5 … 12 | 0,2/0,050 | 0,5/0,08 | 1,0/0,16 |

| 13 … 30 | 0,3/0,060 | 0,7/0,16 | 1,5/0,25 |

| 31 … 60 | 0,4/0,070 | 1,0/0,25 | 2,0/0,50 |

| 61 … 100 | 0,5/0,085 | 1,5/0,50 | 2,5/1,00 |

Примечани е. В числителе условной дроби — предельное отклонение реза от перпендикулярности, мм, в знаменателе — параметр шероховатости Ra, мм.

Деформация при резке — одна из главных причин отклонения размеров вырезанных деталей от заданных. Деформация металла при резке обусловлена неравномерностью нагрева металла до высокой температуры. Пластические деформации, возникающие по кромкам вырезаемых деталей, вызывают укорочение, изгиб деталей, а также потерю устойчивости заготовки (отклонение от плоскостности).

Несмотря на большое число факторов, влияющих на величину деформации, можно дать общие рекомендации по повышению точности вырезаемых деталей. Прежде всего необходимо уделять особое внимание расположению деталей на обрабатываемом стальном листе. В целях снижения деформаций при комплектовании раскроя следует избегать размещения на листе только узких длинных деталей. Длинные детали целесообразно компоновать на листе вместе с короткими, размещая первые вдоль продольной кромки листа. Для уменьшения деформаций необходимо по возможности применять совмещенные резы, которые одновременно служат контурами двух рядом расположенных деталей.

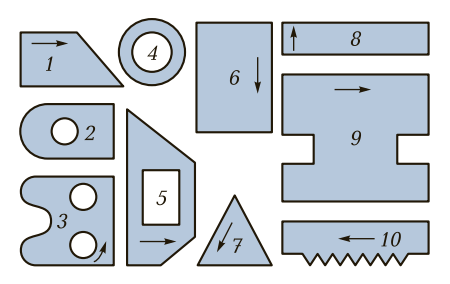

При необходимости вырезки из листа различных по размерам деталей резку начинают с края листа и перемещаются вдоль его короткой стороны (рис. 6). Направление обхода контура выбирают с таким расчетом, чтобы в первую очередь обрабатывались кромки, примыкающие к металлу, идущему в отход. В последнюю очередь следует выполнять рез, отделяющий деталь от основной массы листа. В процессе резки жесткость обрези должна быть меньше жесткости вырезаемой детали, поэтому следует предусматривать разрезку отходов.

Рис. 6. Последовательность вырезки деталей из листа: 1 — 10 — номера операций; стрелками показано направление резки

При вырезке деталей с отношением длины к ширине более трех необходимы перемычки. В зависимости от величины допустимой деформации и толщины детали назначают число и длину перемычек. Как правило, перемычки должны находиться на обрабатываемом контуре детали с шагом 1 … 3 м, их длина в зависимости от толщины металла составляет 15 … 50 мм. Резку полос из листа необходимо выполнять несколькими резаками, что практически исключает искривление заготовок.

Для снижения деформации резку необходимо выполнять на максимальной (для данного класса качества реза) скорости, с минимальной мощностью подогревающего пламени и минимальным (в соответствии с требованиями к процессу) расстоянием между торцом мундштука и поверхностью разрезаемого металла. Резка стали малой толщины. Особенность кислородной резки листового проката малой толщины (до 5 мм) состоит в том, что подогревающее пламя разогревает весь лист по толщине до высокой температуры (примерно 950 °С) с образованием достаточно большого пятна нагрева. Вследствие этого шлаки, выдуваемые струей кислорода из разреза, смачивают нижнюю кромку с образованием трудноотделимого грата. В связи с этим меры, направленные на достижение хорошего качества при кислородной резке тонкого металла, предусматривают уменьшение высокотемпературного пятна нагрева на нижней поверхности листа.

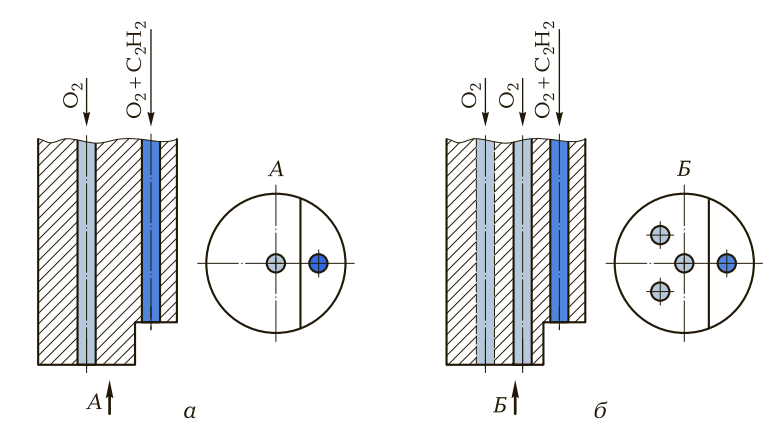

Для резки тонкого металла применяют мундштуки специальной конструкции с последовательным расположением отверстия для режущего кислорода позади отверстия для пламени (рис. 7, а). Отверстие для режущего кислорода располагают ближе к поверхности металла. При таком расположении отверстий металл поступает в зону режущей струи разогретым до более низкой температуры, чем при традиционном кольцевом пламени, применяемом для сварки металла средней толщины.

Рис. 7. Схемы мундштуков для резки металла малой толщины: а — с расположением отверстия для режущего кислорода позади отверстия для пламени; б — с трехструйным режущим каналом

Хорошее качество поверхности реза обеспечивают мундштуки с трехструйным режущим каналом (рис. 7, б ), у которых первая (по ходу резки) струя осуществляет процесс резки металла по толщине, а две боковые выполняют зачистку дефектного слоя на боковых кромках реза.

Такие конструкции мундштуков используют для прямолинейной разделительной резки тонкого металла. Для фигурной резки применяют мундштуки с расположением подогревающего пламени вокруг режущего сопла.

| Таблица 2. Режимы газовой резки стали малой толщины | ||||

| Толщина металла, мм | Расход, дм3/ч | Скорость резки, м/ч | ||

| кислорода | ацетилена | воздуха | ||

| 2 | 1 000/160 | 150 | 2 000 | 51,1 |

| 3 | 1 100/200 | 180 | 2 500 | 46,8 |

| 4 | 1 200/240 | 210 | 3 000 | 45,0 |

| 5 | 1 300/280 | 250 | 4 000 | 43,2 |

Примечание. В числителе условной дроби приведены значения расхода режущего кислорода, в знаменателе — подогревающего кислорода.

Отличие состоит в добавлении внешнего кольцевого канала, через который на кромку реза подается охлаждающий воздух или воздушно-водяная смесь. Режимы механизированной газовой резки стали малой толщины приведены в табл. 2.

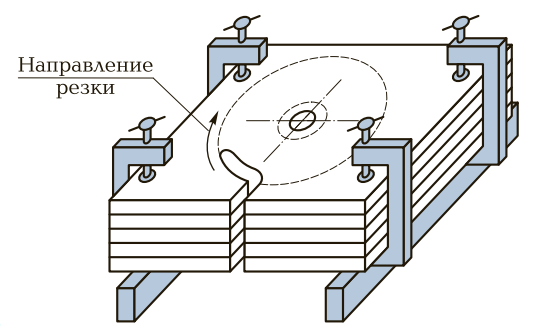

Пакетная резка. При необходимости получения большого числа однотипных деталей из листов тонкого металла применяют пакетную резку. Для этого листы разрезают на карты, которые затем собирают в пакет. Поверхность листового металла должна быть очищена от загрязнений. Для резки используют кислород низкого давления. При обычных давлениях режущего кислорода резка протекает неустойчиво, с выхватами контура детали в зонах неплотного прилегания собранных листов в пакете. В случае использования кислорода низкого давления зазоры до 2 … 3 мм между картами в пакете не оказывают существенного влияния на качество резки. Собранный пакет стягивают по краям струбцинами (рис. 8), после чего листы закрепляют с помощью дуговой сварки.

При пакетной резке особое внимание необходимо уделять началу процесса. При вырезке наружных контуров деталей процесс начинают с края пакета. Для облегчения прорезания пакета листы укладывают «лесенкой» с припуском 0,5 … 1,0 мм при установке каждой последующей карты. Пробить начальное отверстие при вырезке внутреннего контура не представляется возможным, поэтому его получают засверловкой. Врезание режущей струи в металл необходимо осуществлять на пониженной скорости. Режимы пакетной резки стали приведены в табл. 3.

При резке тонкого металла верхний лист оплавляется подогревающим пламенем. Для устранения этого дефекта при сборке пакета сверху укладывают любой некачественный металл, идущий затем в отход.

Рис. 8. Схема пакетной резки

| Таблица 3. Режимы пакетной резки стали | |||

| Толщина листового

металла, мм |

Число листов

в пакете |

Давление режущего

кислорода, кПа |

Скорость

резки, м/ч |

| 2 | 25 | 78 … 88 | 15,0 |

| 3 | 20 | 88 … 98 | 13,2 |

| 4 | 15 | 98 … 107 | 12,0 |

| 6 | 12 | 107 … 117 | 10,8 |

| 10 | 8 | 117 … 137 | 9,7 |

| 12 | 6 | 117 … 137 | 10,8 |

| 16 | 6 | 117 … 137 | 9,7 |

| 20 | 4 | 117 …137 | 9,7 |

| 24 | 3 | 117 … 137 | 10,8 |

| 30 | 3 | 127 … 147 | 9,7 |

| 60 | 2 | 137 … 167 | 9,0 |

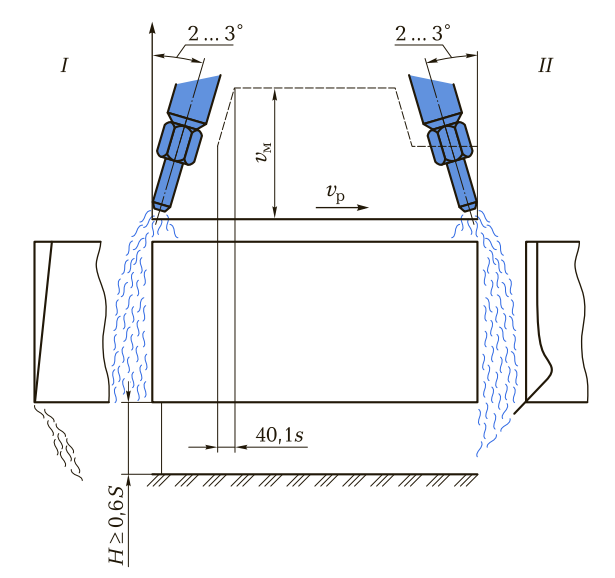

Резка стали большой толщины. Основная особенность резки стали большой толщины (более 300 мм) состоит в необходимости сформировать фронт окисления металла большой протяженности, поэтому требуются специальная режущая аппаратура и выполнение особых приемов резки.

Для достижения стабильных показателей производительности и качества резки струя режущего кислорода должна сохранять окислительную способность и кинетическую энергию на возможно большей длине по толщине разрезаемого металла. Мощность подогревающего пламени должна быть такой, чтобы обеспечить подогрев шлаков в нижней части реза и защиту режущей струи от подсоса воздуха. Таким образом, расход режущего кислорода и горючего газа назначают намного большим, чем при кислородной резке стали обычной толщины. Резку выполняют, как правило, с использованием кислорода низкого давления (до 392 кПа), мундштуки резаков имеют обычные цилиндрические сопла большого диаметра. Скорость истечения струи невысока; при этом каждая частица кислорода дольше соприкасается с расплавом в резе, благодаря чему уменьшаются потери кислорода.

При резке стали большой толщины для уменьшения нагрева мундштука отраженной теплотой и во избежание засорения каналов для выхода горючей смеси брызгами шлака рекомендуется поддерживать значительно большее расстояние от среза мундштука до поверхности разрезаемого металла, чем при резке листового проката.

В целях создания условий для вытекания шлака высота свободного пространства под изделием должна быть не менее 60 % его толщины. Кроме того, для защиты резчика и машины от теплового воздействия и брызг шлака необходимо предусматривать их ограждение асбестовыми или железными щитами.

Особое внимание необходимо уделять операциям, предшествующим резке. Место начала резки следует хорошо подогреть. Для этого рекомендуется располагать мундштук на 1/3 его диаметра над кромкой заготовки. Если в момент врезания струи режущего кислорода в металл установить слишком высокое для данного сопла давление кислорода перед резаком, то цилиндричность струи и плавность ее истечения нарушатся. В результате этого образуется порог, ниже которого реакция горения прекратится. Высококачественная резка стали большой толщины может быть обеспечена в том случае, если резак начинает перемещаться сразу после пуска струи режущего кислорода. Тогда при параллельном расположении струи режущего кислорода и торцовой поверхности разрезаемого изделия, если заготовки имеют прямоугольную форму, требуется очень точная установка резака в начальное положение над кромкой металла. Начало резки значительно облегчается, если резак наклонить на 2 … 3° в сторону разрезаемой заготовки (рис. 9). При этом на торцовой поверхности разрезаемого изделия образуется канавка, способствующая концентрации потока шлака и, соответственно, улучшается нагрев металла вдоль линии образуемого разреза.

В конце резки необходимо снизить ее скорость и наклонить резак в противоположную сторону, чтобы обеспечить прорезание нижней кромки заготовки.

Существенное значение при резке стали большой толщины имеет подогревающее пламя. Для обеспечения прогрева шлаков в нижней части реза и защиты струи кислорода от перемешивания с воздухом при резке стали толщиной более 1 000 мм в резаках за режущим соплом располагают дополнительно сопло для подачи горючего газа.

При резке стали толщиной более 2 000 мм 65 % горючего газа подается в рез через дополнительное сопло.

Рис. 9. Схема резки металла большой толщины: s — толщина изделия; vр — скорость резки; vм — скорость резки на участке с вертикальным расположением мундштука; Н — высота свободного пространства под изделием; I, II — положение резака в начале и конце резки соответственно

Эффективность процесса резки металла большой толщины зависит от типа горючего газа. При резке предпочтительно использовать газы-заменители с низкой скоростью воспламенения.

5. Методы повышения производительности и качества резки

Применение кислородной завесы. Скорость кислородной резки можно увеличить повышением чистоты режущего кислорода. Чтобы уменьшить загрязнение режущей струи, между выходным отверстием режущего кислорода и подогревающим пламенем предусмотрен кольцевой канал так называемой кислородной завесы, из которой выходит кислород с относительно небольшой скоростью истечения. Поток режущего кислорода, окружающий основную струю, предотвращает подсос продуктов горения подогревающего пламени и воздуха, что позволяет повысить скорость резки. Применение кислородной завесы обеспечивает увеличение скорости резки в 1,35 — 1,5 раза при одновременном повышении расхода режущего кислорода, поэтому этот способ резки применяют ограниченно.

Контактная резка. Уменьшению подсоса окружающего воздуха и газов пламени способствует метод контактной резки, разработанный японской фирмой Iwatani. Внутренний мундштук, выступающий на 2 … 3 мм за срез наружной гильзы, имеет канал для режущего кислорода с плавной входной частью и коническим расширением на выходе. Во время резки расстояние между режущим соплом и поверхностью разрезаемого металла поддерживают постоянным в пределах 1 … 3 мм в зависимости от толщины проката. Контактная резка обеспечивает повышение скорости резки на 50 %, снижение расхода кислорода и горючего газа на 20 %. Недостатком способа является повышенный износ мундштуков вследствие налипания брызг расплавленного металла, окалины и нагрева мундштука подогревающим пламенем.

Резка горячего металла. Нагрев металла перед резкой до температуры 1 000 °С обеспечивает увеличение скорости резки в 2,5 — 3 раза (резка горячего металла). Значительное увеличение скорости резки отмечается начиная с температуры 600 °С. Одновременно выявлено снижение удельного расхода режущего кислорода примерно в 2,5 раза. Ввиду высокой эффективности процесса металл необходимо разрезать в горячем состоянии, непосредственно после прокатки или после освобождения отливок из формы.

Принцип повышения скорости резки нагретой стали использован в новых высокопроизводительных процессах кислородной резки листовой стали, к которым относятся двухструйная резка и резка под острым углом атаки струи режущего инструмента.

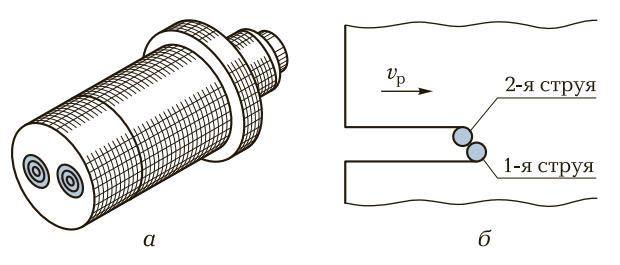

Рис. 10. Мундштук (а) и схема двухструйной скоростной резки (б )

При двухструйной резке в мундштуке рассверливают два режущих канала (рис. 10, а), расположенных на расстоянии 8 … 10 мм друг от друга. При перемещении мундштука ось второго канала смещается на 0,5 … 1,0 мм в направлении, перпендикулярном к направлению резки (рис. 10, б ). В процессе резки 1-я (передняя) струя прорезает металл по всей толщине, осуществляя нагрев тонкого слоя металла, который сжигается затем 2-й (задней) струей. Поверхность реза со стороны 1-й струи получается грубой, с сильно выраженной шероховатостью и большим отставанием линий реза. Со стороны 2-й струи кромка относительно гладкая. Эта струя осуществляет зачистку поверхности реза после 1-й струи и обеспечивает качество поверхности при высокой скорости резки.

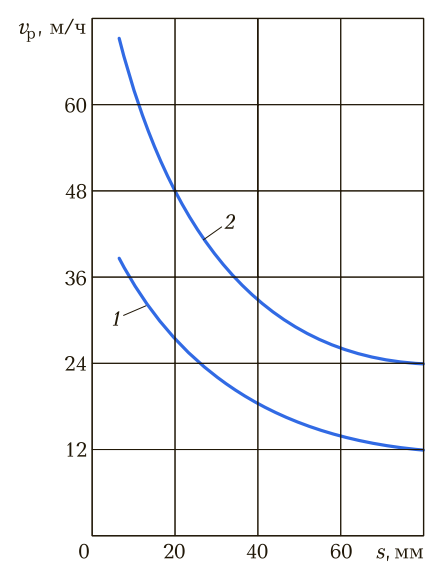

На рис. 11 показана зависимость скорости резки листового проката обычным и двухструйным мундштуками от толщины разрезаемого металла. Применение двухструйного мундштука позволяет увеличить скорость резки более чем в 1,7 раза по сравнению с обычной резкой. Описанный способ кислородной резки можно применять для выполнения прямолинейных и криволинейных резов с большим радиусом кривизны.

Рис. 11. Зависимость скорости резки vр от толщины разрезаемого металла s: 1 — обычная разделительная кислородная резка; 2 — двухструйная скоростная резка

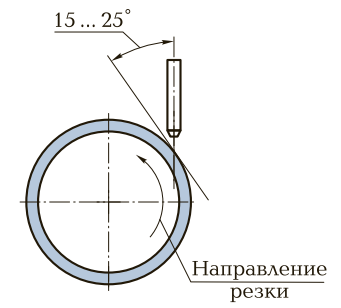

Рис. 12. Схема скоростной резки труб

При направлении струи режущего кислорода под острым углом к поверхности разрезаемого изделия шлак, выходящий из реза, перемещается по нижней кромке листа, что обеспечивает предварительный нагрев металла. Если при резке труб уменьшить угол атаки струи режущего кислорода до 15 … 25° (рис. 12), то образующийся при резке шлак перемещается по наружной и внутренней стенкам трубы, благодаря чему участок значительной длины прогревается перед резкой до высоких температур.

В табл. 4 приведены режимы скоростной и обычной кислородной резки труб. Видно, что при установке резака под углом атаки к поверхности трубы скорость резки увеличивается в 3 — 5 раз.

При резке листового стального проката обычно применяют меньшие углы атаки, чем при резке труб, но и в этом случае удается значительно повысить скорость резки. Резку с острым углом атаки струи режущего кислорода применяют в основном для прямолинейного раскроя листовой стали толщиной 4 … 25 мм при невысоких требованиях к качеству поверхности реза.

| Таблица 4. Режимы скоростной и обычной кислородной резки труб | ||||||

| Резка | Диаметр

трубы, мм |

Толщина

стенки трубы, мм |

Угол атаки струи

режущего кислорода, …° |

Расход, дм3/ч | Скорость

резки, м/ч |

|

| кислорода | ацетилена | |||||

| Обычная | 325 | 6 | 90 | 2 700 | 600 | 46,4 |

| 720 | 10 | 90 | 4 000 | 700 | 36,0 | |

| 820 | 9 | 90 | 4 000 | 700 | 36,0 | |

| Скоростная | 325 | 6 | 20 | 12 100 | 600 | 147,2 |

| 720 | 10 | 10 | 36 400 | 700 | 192,2 | |

| 820 | 9 | 10 | 36 400 | 700 | 201,6 | |

Комбинированная поверхностно-разделительная резка. Этот способ объединяет два смежных процесса — поверхностную и разделительную резку. В направлении резки располагают рядом две режущие струи — с дозвуковой (60 … 300 м/с) и сверхзвуковой (более 300 м/с) скоростью потока. Первая струя выжигает в обрабатываемом металле узкую и глубокую канавку. Следующая непосредственно за ней сверхзвуковая струя со скоростью примерно 600 м/с прорезает оставшуюся нагретую часть листа по ширине выжженной канавки. Так, резку (угол атаки дозвуковой струи — 60° и расход кислорода — 13 дм3/с) стали толщиной 15 мм выполняли со скоростью 0,033 м/с. Ширина реза составила 8 мм. По сравнению с обычной разделительной резкой скорость резки увеличилась примерно в 4 раза.

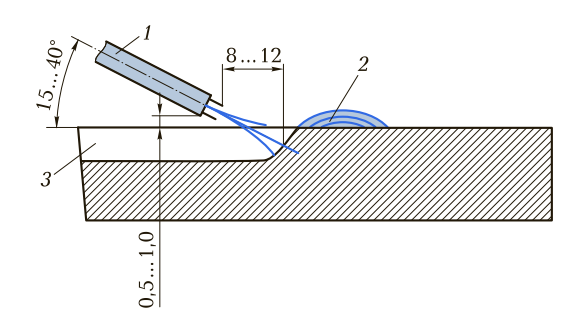

Смыв-процесс. В целях повышения качества поверхности реза разработан новый способ кислородной резки — смыв-процесс, представляющий собой комбинацию резки струей с острым углом атаки режущей струи и двухструйной скоростной резки. При этом способе (рис. 13) мундштук резака располагается под углом α к поверхности металла. Основная режущая струя прорезает металл на всю толщину s, дополнительные режущие струи срезают только дефектную кромку реза, чем достигаются высокие качество поверхности реза и производительность процесса. Смывпроцесс обеспечивает повышение скорости резки в 1,5 — 2,5 раза по сравнению со скоростью обычной вертикальной резки. Шероховатость поверхности не превышает, как правило, 15 мкм при толщине заготовки до 50 мм.

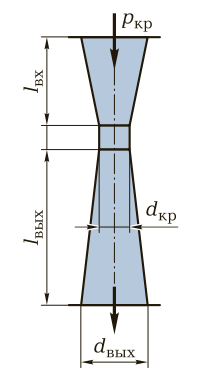

Резка кислородом высокого давления. Высокие скорости резки можно обеспечить, если в рез направить кислородную струю, имеющую наивысшую кинетическую энергию (резка кислородом высокого давления). Этому условию удовлетворяют сверхзвуковые сопла

Рис. 13. Схема кислородной резки способом смыв-процесс

Рис. 14. Сверхзвуковое сопло для резки стали: lвх, lвых — длина входного и выходного участков сопла соответственно; dкр — диаметр критического сечения сопла; dвых — выходной диаметр сопла; ркр — критическое давление

(рис. 14) при подаче в них кислорода высокого давления (более 700 кПа). Повышенное давление режущего кислорода перед соплом позволяет при прочих равных условиях увеличить в 1,5 — 2 раза производительность процесса и сократить на 50 % ширину реза.

6. Разделительная кислородная резка титана и его сплавов

Титан и его сплавы обладают высокими прочностью и температурой плавления при низкой плотности (4 500 кг/см3), поэтому они находят все возрастающее применение в авиа- и судостроении, химическом и нефтяном машиностроении и др.

При нормальной температуре титан устойчив к окислению. Интенсивное поглощение кислорода поверхностью начинается при температуре 400 °С, водорода — при 200 °С, азота — при 600 °С. При температуре до 600 °С интенсивному окислению титана препятствует поверхностный оксидный слой. При повышении температуры оксиды начинают растворяться в титане, что приводит к резкому увеличению диффузии кислорода, водорода и азота в металл.

Тепловой эффект окисления титана более высокий, чем железа, а теплопроводность ниже. Температура воспламенения титана составляет 1 100 °С. Вследствие этого титан и его сплавы обрабатываются обычной кислородной резкой без затруднений. Режимы механизированной резки титана приведены в табл. 5.

Скорость резки титановых сплавов в 2 — 5 раз выше, чем низкоуглеродистой стали, а расход ацетилена и кислорода — ниже.

Процесс резки титана сопровождается сильным свечением зоны реакции (наподобие горящего магния), поэтому для защиты глаз от светового воздействия светофильтры защитных очков должны быть с более высоким коэффициентом поглощения. В целях повышения устойчивости процесса кислородной резки титана расстояние между торцом мундштука и поверхностью разрезаемого металла увеличивают примерно в 1,5 раза по сравнению с принятым при резке низкоуглеродистой стали.

Ввиду высокой активности титана и его сплавов на поверхности реза располагается слой с измененным химическим составом глубиной до 2,5 мм, в котором содержатся оксиды и нитриды титана. В связи с этим для деталей, кромки которых подвергаются сварке, в целях получения надлежащего качества сварки поверхностный слой металла должен быть удален строганием или фрезерованием. Величины припусков деталей из титана на механическую обработку приведены в табл. 6.

У деталей, кромка которых может работать при знакопеременных нагрузках, обычно удаляют ЗТВ на глубину, равную удвоенному припуску.

Для кислородной резки титана и его сплавов применяют те же машины и аппаратуру, что и для резки стали. Особое внимание необходимо обращать на оснащение рабочего поста средствами удаления образующихся при резке газообразных продуктов реакции окисления титана. В процессе резки образуется дым белого цвета, который должен быть удален из зоны резки и очищен в специальных устройствах.

| Таблица 5. Режимы механизированной резки титана | ||||

| Толщина

металла, мм |

Давление режущего

кислорода, кПа |

Расход, дм3/ч | Скорость резки, м/ч | |

| кислорода | ацетилена | |||

| 10 | 392 | 3 000/250 | 220 | 105,0 |

| 20 | 392 | 3 500/360 | 290 | 90,0 |

| 40 | 392 | 4 000/400 | 360 | 72,0 |

| 60 | 588 | 4 800/400 | 360 | 51,1 |

| 80 | 588 | 6 000/470 | 400 | 39,2 |

| 100 | 784 | 9 600/610 | 500 | 30,2 |

| 150 | 784 | 13 100/650 | 540 | 20,9 |

Примечания. 1. Давление ацетилена составляет 9,8 … 29,4 кПа, подогревающего кислорода — 98 … 196 кПа. 2. В числителе условной дроби приведены значения расхода режущего кислорода, в знаменателе — подогревающего кислорода.

| Таблица 6. Припуски на механическую обработку деталей из титана | ||||

| Толщина металла, мм | Отклонение поверхности от перпендикулярности, мм | Шероховатость поверхности, мм | Глубина окисленного слоя, мм | Припуск, мм |

| 45 | 0,10 | 0,25 | 0,60 | 1,00 |

| 60 | 0,15 | 0,30 | 0,60 | 1,00 |

| 100 | 0,25 | 0,85 | 0,75 | 1,85 |

| 160 | 0,40 | 0,90 | 0,92 | 2,40 |

7. Специальные виды кислородной резки

Поверхностная кислородная резка. Несмотря на внешние различия разделительной и поверхностной кислородной резки, сущность этих процессов одна и та же. В обоих случаях струя режущего кислорода, встречаясь с поверхностью обрабатываемого металла, разогретого до температуры воспламенения, сжигает определенное количество металла в ограниченном объеме и удаляет образовавшиеся при этом жидкие шлаки.

При поверхностной резке вследствие резкого расширения струи кислорода на выходе скорость ее истечения ниже скорости звука. Такая «мягкая» кислородная струя, наклоненная к поверхности металла под углом 10 … 45°, окисляет жидкий расплав на фронтальной части реза, перемещает расплавленный шлак и частицы неокисленного металла по поверхности заготовки на некотором расстоянии впереди струи (рис. 15), образуя на поверхности металла канавку овальной формы. Разогретые шлаки, перемещаясь по поверхности металла, подогревают слои металла, подлежащие дальнейшему окислению. Вследствие этого скорость поверхностной резки намного превышает скорость разделительной кислородной резки. При разделительной резке низкоуглеродистой стали толщиной 10 … 300 мм скорость перемещения резака составляет 6,1 … 46,8 м/ч.

Рис. 15. Схема поверхностной кислородной резки стали: 1 — резак; 2 — жидкий оксид металла; 3 — канавка

Поверхностная кислородная резка нашла широкое применение в металлургии при удалении поверхностных дефектов литья, в сварочном производстве для удаления некачественных участков швов, при выполнении ремонтных работ и т. п.

При выборке дефектов сварных швов, удалении прихваток, разделке трещин применяют легкие ручные резаки. При удалении отдельных местных дефектов на холодной или нагретой поверхности проката, отливок (в этом случае требуются относительно неглубокие и широкие канавки) резку выполняют ручными резаками большой длины — РПА и РПК. Резаки имеют одинаковую конструкцию, первые работают на ацетилене, вторые — на газахзаменителях.

Преимуществами процесса поверхностной кислородной резки по сравнению с другими способами удаления дефектов являются высокая производительность процесса, позволяющая удалять до 5 кг стали за 1 мин при ручной резке; возможность визуального обнаружения дефектов, которые четко выявляются на поверхности реза; отсутствие наклепа на обработанных поверхностях.

Вместе с тем при поверхностной кислородной резке, так же как и при разделительной, слои металла, прилегающие к поверхности реза, быстро нагреваются и охлаждаются, в результате чего на обработанной поверхности высокоуглеродистой и легированной сталей могут возникать трещины, располагающиеся обычно поперек канавки. Трещины могут образоваться в процессе зачистки, в период охлаждения заготовки или спустя некоторое время после остывания. Вероятность образования трещин тем выше, чем больше размеры канавки (особенно ее глубина), чем выше в стали содержание углерода и других легирующих элементов, повышающих склонность металла к закалке, и чем больше скорость охлаждения металла после резки. Возможность образования трещин устраняют путем предварительного нагрева заготовок.

При поверхностной резке металл в начальной точке нагревается до температуры воспламенения. Благодаря значительному расширению струи кислорода на выходе из мундштука канавка на поверхности заготовки имеет бóльшую ширину, чем выходной диаметр сопла, а ее глубина в значительной степени зависит от угла наклона мундштука к поверхности заготовки, скорости перемещения резака и расхода режущего кислорода. При этом чем больше угол наклона мундштука, тем шире канавка и тем меньше ее глубина; чем выше скорость перемещения резака, тем мельче канавка.

В случае необходимости обработки поверхности целиком резку начинают с одной из узких кромок. Резак с зажженным, отрегулированным пламенем устанавливают вблизи кромки изделия. Мундштук устанавливают под углом 80° к поверхности с наклоном в сторону, обратную направлению перемещения резака; расстояние между мундштуком и поверхностью заготовки составляет примерно 10 мм. После прогрева кромки открывают вентиль режущего кислорода и одновременно устанавливают резак под углом 15 … 20°; при этом ось мундштука должна совпадать с направлением перемещения резака. При поверхностной резке металла опорное кольцо мундштука скользит по поверхности заготовки, благодаря чему расстояние между мундштуком и металлом поддерживается постоянным. При обработке всей поверхности заготовки поверхностную резку выполняют в несколько проходов.

Если с поверхности заготовки необходимо удалить местный дефект, то мундштук резака устанавливают на расстоянии 20 … 50 мм от места расположения дефекта. Начинают поверхностную резку, как было указано ранее. Следует иметь в виду, что нельзя задерживать резак в месте начала резки, так как это приводит к образованию глубоких выхватов. Поверхностную резку необходимо выполнять по возможности за один прием, без перерывов. Для ускорения начала резки в пламя можно подавать стальной пруток. Капли расплавленного металла позволяют быстро начать процесс, не дожидаясь нагрева металла поверхности до температуры воспламенения. Это имеет особое значение при использовании газов-заменителей.

В табл. 7 приведены ориентировочные режимы поверхностной резки заготовок из низкоуглеродистой и низколегированной

| Таблица 7. Режимы поверхностной резки заготовок резаками РПА и РПК | ||||||

| Номер мундштука | Давление кислорода перед резаком, кПа | Расход кислорода, дм3/ч | Скорость зачистки, м/ч | Производительность, кг/ч | Размеры канавок, мм | |

| Ширина | Глубина | |||||

| 1 | 294 … 588 | 18 000 … 40 300 | 40 … 468 | 1,0 … 3,0 | 15 … 30 | 2 … 12 |

| 2 | 294 … 784 | 20 200 … 55 400 | 40 … 600 | 1,2 … 3,5 | 18 … 35 | 2 … 16 |

| 3 | 343 … 980 | 30 200 … 75 600 | 40 … 600 | 2,6 … 4,5 | 30 … 50 | 2 … 20 |

сталей резаками РПА и РПК при использовании кислорода чистотой 98,5 %.

При вырезке канавок, как и при поверхностной кислородной резке, мундштук в начальный момент располагают под некоторым углом к обрабатываемой поверхности. При выборке канавок угол наклона мундштука к поверхности металла должен быть больше, чем при поверхностной резке металла (20 … 25°). Как только образуется канавка при пуске струи режущего кислорода, мундштук опускают в образовавшееся углубление и равномерно перемещают в направлении резки. Этот процесс применяют для удаления не только корней сварных швов, но и дефектных участков сварных швов, а также для разделки трещин.

Кислородно-флюсовая резка. Ранее было показано, что не все виды стали могут быть разрезанным обычной кислородной резкой. Повышение содержания в стали легирующих элементов, прежде всего хрома, приводит к тому, что в образующейся жидкой пленке на поверхности реза содержится большое количество тугоплавких оксидов хрома (до 20 %). Температура плавления хромистых железняков с таким содержанием хрома составляет примерно 2 000 °С, что значительно превышает температуру плавления разрезаемой стали. Кроме того, хромистые железняки обладают высокой вязкостью расплава, что препятствует процессам обмена между кислородом режущей струи и пленкой жидкого расплава, т. е. его окислению.

Для кислородной резки высоколегированной стали необходимо обеспечить расплавление и перевод в шлак образующихся тугоплавких оксидов, что может быть достигнуто путем повышения температуры в резе или перевода шлаков в более легкоплавкие соединения. Известны различные способы резки высоколегированной стали, реализующие указанные направления воздействия на тугоплавкие оксиды: использование высокотемпературных дуговых и плазменных процессов резки или кислородно-флюсовой резки.

Кислородно-флюсовую резку широко используют при резке заготовок из листового проката, отрезке прибылей, резке слитков на мерные длины и др. Сущность процесса кислородно-флюсовой резки заключается в том, что в зону резки вводят порошкообразный флюс, который, поступая в рез, сгорает в струе кислорода и значительно повышает температуру лобовой поверхности в резе. Кроме того, его продукты окисления сплавляются с оксидами поверхностной пленки и образуют шлаки с более низкой температурой плавления, довольно легко удаляемые из реза.

B качестве флюса используют железный порошок (ГОСТ 9849 — 86) или смеси порошков железа, магния, алюминия и силикокальция (табл. 8).

С повышением содержания углерода в железном порошке его температура в зоне резки снижается, тогда как температура воспламенения повышается. Вследствие этого скорость резки уменьшается, а расход железного порошка возрастает. На процесс резки влияет также содержание в железном порошке кислорода, который присутствует в нем в виде оксидов, тормозящих процесс резки, поскольку на их нагрев расходуется дополнительное количество теплоты.

В то же время при кислородно-флюсовой резке флюсонесущим газом служит кислород. При использовании флюса высокой чистоты порошок может воспламеняться на выходе из флюсоподающих трубок, что приводит к прекращению его доступа в зону реакции.

| Таблица 8. Составы флюсов, применяемых для резки высоколегированной хромистой и хромоникелевой сталей | |||||

| Резка | Содержание, мас. % | ||||

| Железный порошок | Алюминиевый порошок | Алюминиевомагниевый порошок | Порошок силикокальция | Порошок ферросилиция | |

| Разделительная | 100 | — | — | — | — |

| 80 … 90 | 10 … 20 | — | — | — | |

| — | — | 60 … 80 | — | 20 … 40 | |

| Поверхностная | 100 | — | — | — | — |

| — | — | 25 … 30 | 70 … 75 | — | |

В соответствии с ГОСТ 9849 — 86 железные порошки по гранулометрическому составу разделены на крупные (размер частиц 0,45 … 2,5 мм), средние (0,16 … 0,45 мм), мелкие (0,07 … 0,16 мм) и особо мелкие (0,045…0,07 мм). Гранулометрический состав характеризует сыпучесть порошка. Порошок, состоящий из мелких частиц, имеет более высокую сыпучесть. Так, сыпучесть мелких порошков составляет 45 … 50 с/100 г, средних — 20 … 25 с/100 г.

Выбор гранулометрического состава порошка для кислороднофлюсовой резки определяется конструктивными особенностями флюсоподающей системы. Для флюсопитателей с вихревыми циклонными камерами, применяющимися главным образом в нашей стране, используют мелкий железный порошок, для флюсопитателей инжекторного типа — средний и крупный. В соответствии с указанным стандартом эти порошки имеют следующее обозначение: ПЖ4М, ПЖ5М, ПЖ4С, ПЖ5С, ПЖ4К, ПЖ5К.

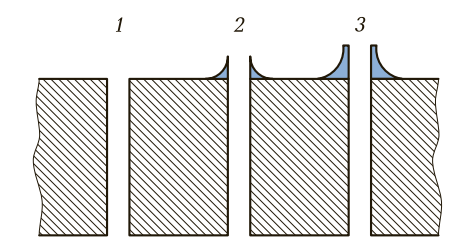

В большинстве случаев при кислородно-флюсовой резке высоколегированной стали применяют железные порошки. При резке специальных материалов можно использовать другие флюсы. Так, при резке никелевых сплавов, а также бетона применяют смеси железного и алюминиевого порошков, при поверхностной резке высокохромистой стали — смеси железного порошка и силикокальция. Добавление к железному порошку алюминия повышает температуру расплава в резе и увеличивает его жидкотекучесть. Особенности технологии кислородно-флюсовой резки. Последовательность выполнения технологических операций такая же, как и при обычной кислородной резке, с тем лишь различием, что подача флюса осуществляется через 1 … 2 с после зажигания подогревающего пламени. Расход флюса устанавливает оператор, заранее регулируя давление флюсонесущего газа в бачке и зазор между седлом и штоком в соответствии с толщиной разрезаемого металла. Правильность выбора расхода флюса можно установить визуально при осмотре верхней кромки реза: на этом участке остаются небольшие валики расплавленного железного порошка (рис. 16). Малый расход флюса замедляет процесс резки из-за недостаточного количества теплоты, выделяющейся в резе, и увеличенной вязкости шлака. Повышенный расход флюса вызывает увеличение размера валиков и также снижает скорость резки.

Для успешного протекания процесса необходимо, чтобы расстояние между мундштуком и металлом было достаточным для прогрева флюса пламенем перед его поступлением в струю режущего кислорода. В связи с этим при кислородно-флюсовой резке

Рис. 16. Влияние расхода флюса на формирование реза: 1 — недостаток подачи флюса; 2 — нормальный расход флюса; 3 — избыток подачи флюса

высоколегированной стали обычной толщины (до 300 мм) мундштук устанавливают на большем расстоянии (примерно 25 мм) от поверхности металла. При резке листового металла с кромки резак устанавливают перпендикулярно к поверхности металла на краю листа. После подогрева кромки до температуры воспламенения включают подачу флюса и режущего кислорода. Продолжительность нагрева металла при кислородно-флюсовой резке значительно меньше, чем при кислородной, поэтому процесс можно начинать без остановки резака на кромке.

Подача железного порошка или других флюсов в рез требует дополнительного количества горючего газа и режущего кислорода, так как флюс перед поступлением в рез должен быть расплавлен и в резе окислен. В табл. 9 приведены режимы механизированной резки коррозионно-стойкой стали 08Х18Н12Т при чистоте кислорода 99,2 %.

Кислородно-флюсовая резка чугуна, меди и ее сплавов. Одним из основных условий протекания процесса кислородной резки является соблюдение следующего требования: температура плавления металла должна быть ниже температуры его воспламенения в струе кислорода. Железоуглеродистый сплав с высоким содержанием углерода — чугун — этому требованию не удовлетворяет. Под действием пламени резака чугун можно лишь расплавить, процесс интенсивного окисления сплава не наступает. В связи с этим резку чугуна обычно выполняют кислородно-флюсовым способом. Введением в зону резки железного порошка достигается повышение температуры расплава на лобовой поверхности реза и, как следствие, его жидкотекучести. Кроме того, дополнительное количество оксида железа, поступающего в жидкий расплав, снижает содержание в нем углерода, вследствие этого расплав начинает интенсивно окисляться. Для снижения вязкости шлаков, образующихся в резе, к железному порошку добавляют феррофосфор, ферросилиций.

| Таблица 9. Режимы кислородно-флюсовой резки коррозионно-стойкой стали | |||||||

| Показатель | Толщина металла, мм | ||||||

| 10 | 20 | 30 | 40 | 60 | 80 | 100 | |

| Давление кислорода, кПа | 588 … 686 | 588 … 686 | 686 … 784 | 490 … 588 | 588 … 686 | 490 … 588 | 490 … 588 |

| Расход, дм3/ч: | |||||||

| режущего кислорода | 5 800 | 8 500 | 10 700 | 12 600 | 16 100 | 18 600 | 21 100 |

| подогревающего кислорода | 800 | 1 000 | 1 100 | 1 100 | 1 200 | 1 200 | 1 200 |

| ацетилена | 750 | 800 | 900 | 900 | 1 000 | 1 000 | 1 000 |

| Скорость резки, м/ч: | |||||||

| прямолинейной | 45,7 | 33,8 | 27,7 | 24,1 | 19,8 | 17,3 | 16,2 |

| фигурной | 28,4 | 20,9 | 17,3 | 15,1 | 12,6 | 10,8 | 10,0 |

| Отставание при резке, мм: | |||||||

| прямолинейной | 3 | 6 | 9 | 12 | 18 | 24 | 30 |

| фигурной | 1 | 2 | 3 | 4 | 6 | 8 | 10 |

При кислородно-флюсовой резке чугуна под воздействием циклов нагрева и охлаждения на поверхности реза и в ЗТВ происходят изменения структуры металла с образованием высокотвердых составляющих — цементита и др. (отбеливание чугуна). В связи с этим, если кромка изделия должна подвергаться последующей механической обработке, заготовку перед резкой нагревают до температуры 200 … 300 °С. Предварительный нагрев снижает также вероятность образования трещин на кромке.

Чугун является труднообрабатываемым материалом; скорость его резки в 2 — 4 раза ниже скорости резки низкоуглеродистой стали, а расход газов — выше (табл. 10).

Медь и ее сплавы также нельзя разрезать обычным кислородным способом вследствие низкого теплового эффекта реакции окисления и высокой температуры плавления оксидов, образующихся при резке. Для осуществления процесса необходимо получить в резе высокую температуру, обеспечивающую расплавление тугоплавких оксидов и их удаление из реза. Ввиду высокой теплопроводности меди и ее сплавов вдувание в рез железного порошка не обеспечивает необходимой температуры в резе, поэтому в состав флюса кроме железного порошка вводят алюминиевый порошок и феррофосфор. Увеличение до 30 % в составе флюса алюминиевого порошка повышает скорость резки, однако поверхность реза имеет невысокое качество. Более чистую поверхность можно получить при добавлении к железоалюминиевому порошку феррофосфора, который способствует образованию в резе легкоплавких шлаков с малой вязкостью.

| Таблица 10. Режимы кислородно-флюсовой резки чугуна | |||||||

| Показатель | Толщина металла, мм | ||||||

| 20 | 50 | 100 | 150 | 200 | 250 | 300 | |

| Удельный расход, дм3/м реза: |

|||||||

| кислорода | 900 | 2 000 | 4 500 | 8 500 | 13 500 | 20 000 | 37 500 |

| ацетилена | 100 | 160 | 300 | 450 | 600 | 750 | 900 |

| Удельный расход флюса, кг/м реза | 2,0 | 3,5 | 6,0 | 9,0 | 11,5 | 14,0 | 17,0 |

| Скорость резки, м/ч | 7,9 | 5,4 | 3,0 | 2,1 | 1,8 | 1,5 | 1,2 |

| Таблица 11. Режимы резки меди в холодном и подогретом состоянии | |||

| Толщина металла, мм | Состояние металла перед резкой | Расход флюса, кг/ч | Скорость резки, м/ч |

| 20 | Металл холодный

Металл нагрет до темно-красного свечения |

16,8

12,0 |

4,8

7,2 |

| 50 | Металл холодный

Металл нагрет до темно-красного свечения |

20,4

16,8 |

1,5

2,7 |

Скорость резки меди и ее сплавов существенно увеличивается при подогреве заготовок. Приведенные в табл. 11 данные показывают, что скорость резки нагретого металла возрастает примерно на 50 % при соответственном сокращении расхода флюса.

Высокая теплопроводность меди и ее сплавов затрудняет процесс резки, поэтому мощность подогревающего пламени увеличивают в 4 — 6 раз по сравнению с его мощностью при кислороднофлюсовой резке высокохромистой стали той же толщины.

Следует отметить, что в настоящее время для резки проката из медных сплавов широко применяют плазменно-дуговые способы, обеспечивающие более высокие производительность и качество поверхности кромки. Однако если необходимо разрезать заготовку большой толщины, то по-прежнему используют кислороднофлюсовый способ.

Поверхностная кислородно-флюсовая резка. Для повышения качества проката слитки, слябы, блюмы из высоколегированной стали подвергают местной или сплошной зачистке в целях удаления раковин, газовых пор, пригара, трещин, располагающихся, как правило, на поверхности заготовок. По технологии поверхностная кислородно-флюсовая резка высоколегированной стали мало отличается от поверхностной кислородной резки низкоуглеродистой стали. Машинные или ручные резаки оснащают приставками для подачи флюса, а установки — флюсопитателями. Как и кислородная резка низкоуглеродистой стали, процесс поверхностной кислородно-флюсовой резки выполняется с более высокими скоростями, чем разделительная. В качестве флюса используют порошки ПЖ4М, ПЖ5М или алюминиево-магниевый порошок с ферросилицием или силикокальцием. При этом алюминиево-магниевый порошок, сгорая в струе кислорода, обеспечивает высокую температуру расплава, выдуваемого из реза, а ферросилиций и силикокальций способствуют повышению жидкотекучести шлаков. Этим достигается более высокая чистота поверхности реза, чем при использовании в качестве флюса только железного порошка.

Резка металла кислородным копьем. Сущность этого процесса заключается в том, что в стальную трубу, разогретую на конце пламенем ацетиленокислородной горелки или каким-либо другим источником теплоты, подается кислород. Жидкие оксиды, образующиеся при горении концевой части трубы, разогревают материал до температуры плавления; кроме того, они реагируют со многими тугоплавкими материалами, образуя жидкотекучие шлаки. Струей кислорода шлаки удаляются из отверстия в зазор между образовавшимся отверстием и поверхностью трубы.

Копье представляет собой толстостенную цельнотянутую трубу с наружным диаметром 20 … 35 мм либо тонкостенную стальную трубу, в которую вставлена стальная проволока диаметром 3 … 4 мм, с заполнением 60 … 65 % площади внутреннего сечения трубы. Питание кислородом копья осуществляется от цеховой магистрали или рампы. Давление на входе в копье составляет 588 … 1 470 кПа.

При прожигании отверстия копье прижимают к обрабатываемому материалу с усилием, необходимым для преодоления сопротивления застывающих шлаков. В процессе горения копье непрерывно укорачивается, причем в зависимости от толщины прожигаемого материала расход трубы может быть в 5 — 25 раз больше длины полученного отверстия. В целях ускорения процесса прожигания отверстия не рекомендуется совершать возвратно-поступательные движения копьем вдоль линии реза, необходимо лишь периодически поворачивать копье вокруг оси на угол 10 … 15° в обе стороны. Для улучшения условий удаления шлака из отверстия резку бетона лучше выполнять снизу вверх или под углом до 10° к горизонтали.

Наибольшую производительность прожигания отверстий в материалах обеспечивает процесс порошково-копьевой резки, который сочетает характерные особенности обычного кислородного копья, проникающего непосредственно в зону расплавления материала, и кислородно-флюсовой резки.

Подводная резка. Этот вид резки применяют при судоремонтных, судоподъемных, аварийно-спасательных и восстановительных работах. Подводные работы выполняют при помощи кислородной, воздушно-плазменной, дуговой и электрокислородной резки. Наибольшее распространение получила кислородная резка с использованием жидкого горючего (бензина).

Для резки металла под водой на глубине до 30 м применяют переносную установку БУПР, которая включает в себя резак; пульт управления, состоящий из газовых редукторов и щита управления с электрозапалом; змеевики и рампу для подключения баллонов; бронированные шланги для кислорода и бензина; электрозапал для зажигания пламени под водой; батарею щелочных аккумуляторов для питания электрозапала постоянным током напряжением 12 В.

Бензин подается в резак давлением азота. Пламя резака зажигают под водой. После зажигания его регулируют по мощности и составу; при этом резак плотно прижимают к обрабатываемой поверхности для оттеснения воды от места начала резки. Регулируя подачу бензина, устанавливают пламя с типичным красноватым оттенком. Недостаток бензина вызывает желтую, избыток — голубую окраску пламени. Если появились искры, то это означает, что место начала резки прогрето достаточно и можно начинать резку, открыв вентиль режущего кислорода. Для процесса резки характерны красноватое свечение и образование водоворота. В процессе резки необходимо по возможности резак перемещать равномерно.

| Таблица 12. Режимы кислородной резки стали под водой на установке БУПР | |||

| Толщина металла, мм | Скорость резки, м/ч | Удельный расход | |

| кислорода, дм3/м реза | бензина, л/м реза | ||

| 10 | 24,0 … 30,0 | 1 200 | 0,8 |

| 20 | 12,0 … 15,0 | 2 400 | 1,8 |

| 40 | 6,0 … 8,0 | 4 800 | 4,3 |

| 60 | 4,0 … 5,0 | 7 000 | 7,2 |

| 80 | 3,0 … 3,6 | 10 000 | 11,0 |

| 100 | 2,5 … 3,0 | 12 000 | 14,0 |

Плотное прилегание мундштука к поверхности металла обусловливает интенсивный разогрев металла в зоне газового пузыря. Вследствие этого верхние кромки реза оплавляются, и рез принимает форму конуса. При подводной резке ширина реза больше, чем при обычной кислородной резке на воздухе.

Производительность резки зависит от толщины разрезаемого металла, квалификации резчика, удобства работы в зоне резки, прозрачности воды и др. Режимы кислородной резки стали под водой приведены в табл. 12.

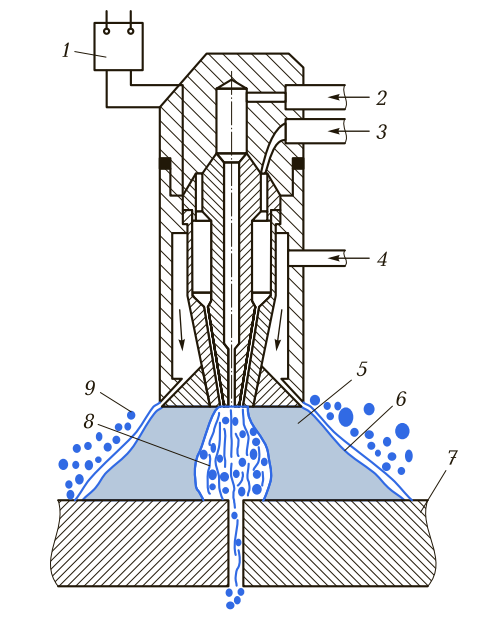

В целях улучшения условий резки под водой применяют резаки, обеспечивающие создание газового пузыря в зоне резки (рис. 17). Для образования пузыря используют воздух, азот, углекислый газ и др. Поступающий по трубке 4 воздух оттесняет из зоны резки воду, чем обеспечиваются улучшение условий нагрева поверхности металла пламенем резака и повышение скорости резки на 30 … 50 %.

Рис. 17. Схема подводной кислородной резки с газовым пузырем: 1 — запальник; 2 — 4 — трубки для подачи режущего кислорода, горючей смеси и воздуха соответственно; 5 — газовый пузырь; 6 — поток воздуха; 7 — разрезаемый металл; 8 — пламя; 9 — пузырьки воздуха