Содержание страницы

1. Сварка меди

Медь обладает высокой химической стойкостью в различных средах, особыми физическими свойствами, способностью хорошо обрабатываться (штамповкой, прокаткой и т. д.). Плотность меди зависит от способа ее обработки: плотность электролитической меди — 8 920 кг/м3, литой — 8 930; проволоки — 8 940 кг/м3.

Температура плавления меди — 1 083 °С. Медь имеет высокую теплопроводность, что обусловливает ее широкое применение для изготовления испарителей, теплообменников, пищевых котлов и др.

Медь и ее сплавы обладают высокими механическими свойствами и в отличие от большинства металлов сохраняют их, в том числе пластичность и ударную вязкость, при низких температурах. Сварные конструкции изготовляют в основном из проката в виде листов или труб. Свариваемость и технологические свойства меди отличают ее от других конструкционных материалов. Трудности при сварке меди связаны в основном с высокой теплопроводностью, низкой стойкостью шва к образованию трещин и повышенной склонностью к образованию газовых пор в металле шва.

Теплопроводность меди в 6 — 7 раз выше теплопроводности стали. Для компенсации больших потерь теплоты за счет ее отвода в околошовную зону при сварке меди используют предварительный или сопутствующий нагрев кромок и более мощное сварочное пламя, а также наконечник горелки, который на одни-два номера больше, чем наконечник для стали такой же толщины. Наибольшее распространение имеют стыковые соединения. Не рекомендуется использовать нахлесточные и тавровые соединения.

На свариваемость меди большое влияние оказывают содержащиеся в ней примеси, например кислород, висмут и свинец, которые снижают стойкость медных сварных швов к трещинообразованию.

Медь имеет сильно выраженное сродство к кислороду; по ГОСТ 859 — 66 в ней содержится до 0,15 % кислорода. В околошовной зоне наибольшее влияние оказывает кислород основного металла, поэтому для улучшения качества сварных соединений промышленностью выпускается специальная медь М3р с пониженным содержанием кислорода (0,01 %). Однако кислород в околошовную зону может попасть и путем диффузии из материала шва и окружающих газов. В процессе затвердевания металла растворимость кислорода снижается и по границам зерен выделяется эвтектика медь — оксид меди Cu2O, которая охрупчивает металл. При горячей прокатке эти прослойки разрушаются, а некоторые из них располагаются в направлении волокон металла.

В процессе сварки хрупкие прослойки эвтектики могут образоваться в околошовной зоне, если свариваемая медь содержала большое количество кислорода. При сварке в ЗТВ при температуре 1 065 °С хрупкие прослойки, которые разрушены прокаткой, вновь расплавляются и выпадают по границам зерен, охрупчивая околошовную зону. Чтобы исключить образование оксида меди Cu2O в металле шва, применяют различные технологические приемы. Например, металл шва защищают от окисления флюсами и нагревом нормальным пламенем, сварочную ванну дополнительно раскисляют присадочным металлом, содержащим раскислители. Кроме того, прослойки оксида меди Cu2O разрушают проковкой металла шва после сварки.

Водород также оказывает вредное влияние на свойства меди. Растворимость водорода в меди резко снижается при кристаллизации металла, в результате чего в металле шва могут образоваться поры. Особенно опасно наличие водорода в присутствии оксида меди Cu2O. Водород, так же, как и диоксид углерода (углекислый газ), может восстанавливать оксид меди Cu2O по реакциям

Cu2O + H2 → 2Cu+H2O (1)

Cu2O + CO → 2Сu + СО2 (2)

Пары воды и углекислый газ, не имея возможности выделиться из металла путем диффузии, образуют поры и могут быть причиной трещинообразования. Растрескивание меди в результате образования паров воды получило в технике название «водородная болезнь». Для ее предупреждения при сварке меди в пламени не должно быть избытка горючего газа. Кроме того, для уменьшения продолжительности контакта пламени с жидким металлом сварку необходимо вести с возможно большей скоростью. Лучшие результаты получают при правом способе сварки.

Технология сварки меди. Для обеспечения высококачественной сварки меди необходимо раскислять сварочную ванну. Эффективно применение присадочного материала, содержащего в качестве раскислителей кремний, марганец и др. Рекомендуются также присадочные материалы на медной основе, легированные серебром, оловом. Для сварки ответственных деталей из меди рекомендуется применение присадочного материала MCpl, содержащего 0,8 … 1,2 % серебра.

При газовой сварке меди применяют флюс. Однако при сварке тонкого металла (до 3 мм) его можно не применять. Для сварки меди используют флюсы в парообразном и порошкообразном виде и в виде пасты. Флюсы должны не только защищать металл от прямого воздействия газов, но и связывать и удалять из сварочной ванны растворенный в ней оксид меди Cu2O (табл. 1).

Рекомендуется применять прокаленную буру — содержащую одну молекулу кристаллизационной воды (Na2B4O7· H2O). Прокаленную буру получают из обычной технической буры при ее нагреве в открытом фарфоровом или шамотовом тигле либо на противне из коррозионно-стойкой (нержавеющей) стали. Полученную массу размалывают до порошкообразного состояния в шаровой мельнице или ступке и в таком виде применяют при сварке.

| Таблица 1. Флюсы, применяемые при газовой сварке меди | |||||||||

| Kомпонент флюса | Номер флюса | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Содержание, мас. % | |||||||||

| Бура | 100 | 25 | 50 | 30 | 50 | 50 | 70 | 56 | 78 |

| Борная кислота | — | 75 | 50 | 50 | 35 | — | 10 | — | 4 |

| Хлорид натрия | — | — | — | 10 | — | — | 20 | 22 | 13 |

| Ортофосфат натрия | — | — | — | 10 | 15 | 15 | — | — | — |

| Kварцевый песок | — | — | — | — | — | 15 | — | — | — |

| Kарбонат калия | — | — | — | — | — | — | — | 22 | — |

| Древесный уголь | — | — | — | — | — | 20 | — | — | — |

| Гидрокарбонат натрия | — | — | — | — | — | — | — | — | 5 |

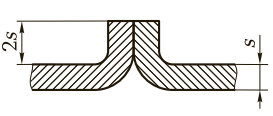

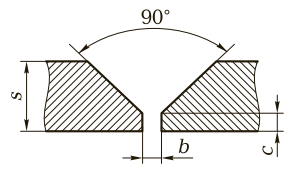

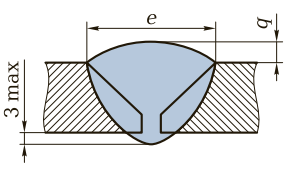

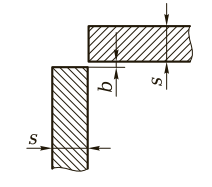

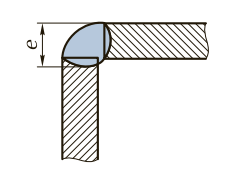

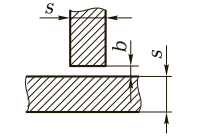

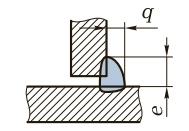

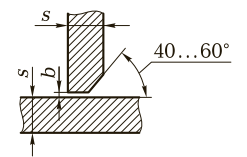

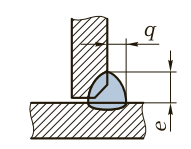

| Таблица 2. Размеры конструктивных элементов кромок стыковых соединений под газовую сварку меди | |||||||||

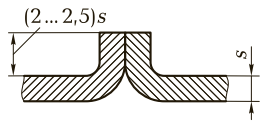

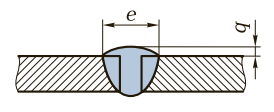

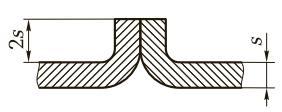

| Услов-ное обозна-чение | Форма подготовки кромок | Характер

шва |

Kонструктивные элементы | Размеры, мм | |||||

| подготовленных кромок деталей | шва | s | b | c | e | q | |||

| С1 | С отбортовкой

двух кромок |

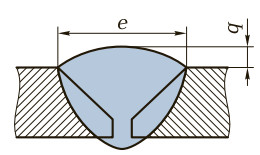

Односто-ронний |  |

|

До 2 | — | — | 3 … 6 | 1 … 2 |

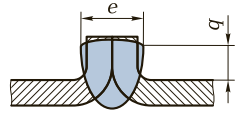

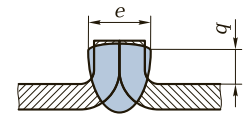

| С2 | Без скоса кромок |  |

|

До 4 | 1 … 2 | — | 6 … 10 | 1 … 2 | |

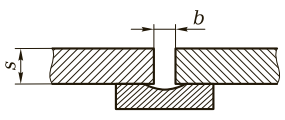

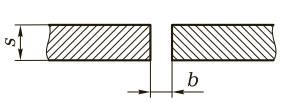

| С3 | Со скосом двух

кромок |

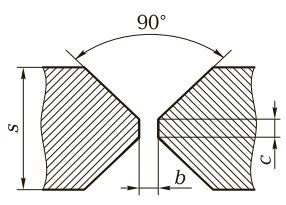

|

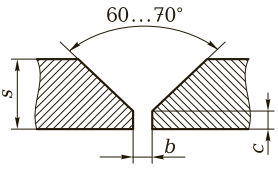

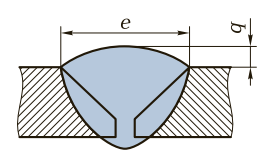

|

4 … 10 | 1 … 2 | 2 … 3 | 10 … 25 | 1,5 … 2,0 | |

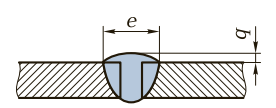

| С4 | С двусторонней

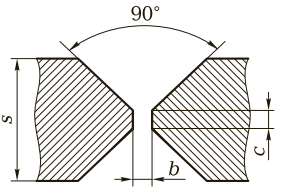

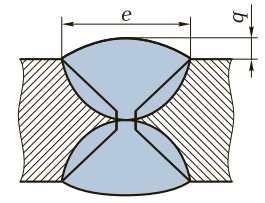

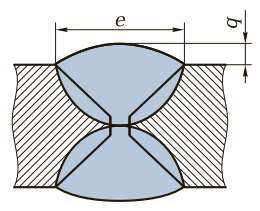

разделкой |

Двусто-ронний |  |

|

10 … 25 | 1 … 2 | 2 … 3 | 20 … 30 | 2 … 3 |

Готовый флюс хранят в сосудах с герметически закрывающейся крышкой.

В состав флюса иногда вводят соли фосфорной кислоты (флюсы № 5 и 6). Такие флюсы рекомендуется применять при сварке присадочной проволокой, не содержащей раскислителя.

Флюс вводят непосредственно в зону сварки (насыпают совком или ложкой) и периодически добавляют его присадочной проволокой либо предварительно наносят флюс в виде пасты на кромки основного металла и присадочный пруток.

Типы сварных соединений и подготовка кромок под сварку. При газовой сварке меди, как правило, применяют стыковые и угловые соединения с внешним угловым валиком. Нахлесточные и тавровые соединения не дают хороших результатов. Кромки под сварку разделывают согласно указаниям, приведенным в табл. 2.

Стыковые соединения толщиной до 2 мм сваривают в основном без присадочного материала. Во избежание протекания металла через зазор между кромками под них подкладывают асбест или графит.

При сварке соединений толщиной от 3 мм применяют V-образный скос кромок. Угол раскрытия для этой разделки составляет 90° с притуплением, равным 1/5 толщины металла, но не менее 1,5 … 2,0 мм.

Для соединений толщиной более 10 мм и при одновременной работе двух сварщиков, выполняющих сварку в вертикальном направлении одновременно с обеих сторон стыка, применяют Х-образную разделку кромок.

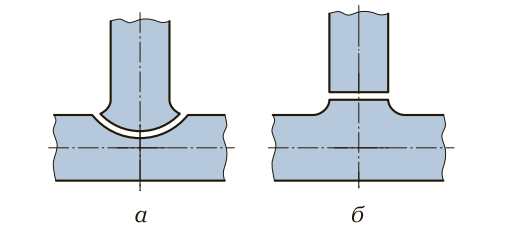

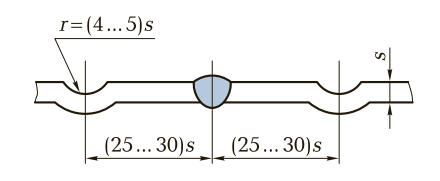

При сварке следует избегать резких переходов в сечениях медных трубных сварных соединений, поэтому при сборке трубчатых соединений рекомендуется развальцовка привариваемого патрубка или вытяжка главной трубы (рис. 1).

Рис. 1. Схемы подготовки под сварку трубчатых соединений из меди: а — развальцовка привариваемого патрубка; б — вытяжка главной трубы

Режимы сварки. При сварке меди используют ацетиленокислородное пламя и пламя газов-заменителей (пропан-бутан, природный и т. д.). При работе с газом-заменителем сварщику сложнее визуально установить требуемый характер пламени, что может привести к снижению качества сварки.

Мощность пламени, т. е. расход ацетилена, дм3/ч, при сварке одной горелкой

Va = (150 … 200)s, (3)

где s — толщина меди, мм.

Нижний предел расхода ацетилена принимают для меди толщиной до 10 мм, верхний — для меди большей толщины. Медь толщиной более 8 мм рекомендуется сваривать одновременно двумя горелками; при этом мощность подогревающей горелки определяют по формуле (6.3), а сварочной — из соотношения Va = 100s. При использовании газов-заменителей необходимо учитывать коэффициент замены. Характер пламени устанавливают из соотношения β = 1,1 … 1,2, т. е. строго нормальный.

Листовую медь толщиной до 5 мм сваривают левым способом, большей толщины — желательно правым способом. Для лучшего заполнения разделки кромок и получения шва большей высоты свариваемые листы укладывают под углом 7 … 10° к горизонтальной плоскости. Зазор должен иметь вид раскрывающихся ножниц. При сварке длинных швов желательно листы не закреплять прихватками или жесткими зажимами. При больших зазорах для устранения утечки металла рекомендуется сваривать на графитовых подкладках. Если подкладку применить нельзя, то используют прихватки.

Медь сваривают в один слой, так как уже первый слой создает жесткое закрепление, а при наложении второго слоя (при температуре горячеломкости меди 250 … 500 °С) возможно трещинообразование.

Если к сварному изделию предъявляют повышенные требования по прочности и пластичности, то шов нужно подвергать проковке: металл толщиной до 4 мм — в холодном состоянии, большей толщины — в нагретом до температуры 500 … 600 °С.

Сварка с присадочной проволокой, легированной кремнием, фосфором или серебром, без последующей проковки сварного шва обеспечивает временное сопротивление металла шва при разрыве примерно 160 … 200 МПа и угол загиба 180°.

2. Сварка латуни

Латунь подразделяют на простую и специальную. По технологическим признакам латунь делят на две группы: обрабатываемую давлением и литейную. В сварных конструкциях применяют преимущественно латунь первой группы в виде проката. Для латунных отливок сварку используют в основном в целях исправления дефектов.

Простая латунь состоит в основном из меди и цинка. Практическое применение нашли сплавы, содержащие не более 50 % цинка, которые характеризуются увеличением прочности с повышением содержания цинка при одновременном снижении коррозионной стойкости, электрической проводимости и теплопроводности. Простые латуни подразделяют на две группы. Сплавы первой группы, так называемые α-латуни, содержат до 39 % цинка и представляют собой однородный твердый раствор цинка в меди, исключительно пластичны при комнатной температуре, легко обрабатываются глубокой вытяжкой, штамповкой, холодной прокаткой и волочением. В процессе холодного деформирования латунь нагартовывается.

Ко второй группе относят латуни, содержащие более 39 % цинка, которые состоят из α- и β-фаз, либо содержащие более 46 % цинка, которые состоят только из β-фазы. Двухфазные латуни хорошо деформируются при нагреве. В отличие от α-латуней в двухфазных латунях присутствие свинца не вызывает горячеломкости. Специальная латунь кроме меди и цинка содержит другие легирующие добавки (алюминий, никель, железо, олово, свинец, кремний, марганец).

Сварка латуни связана со значительными трудностями вследствие активного поглощения газов жидкой сварочной ванной, повышенной склонности металла шва и околошовной зоны к поро- и трещинообразованию.

Интенсивность испарения цинка зависит от его содержания в латуни и режима сварки. Испарение цинка также приводит к снижению качества сварного соединения, поскольку увеличивает пористость металла шва. Для уменьшения испарения цинка при газовой сварке используют пламя с избытком кислорода, специальные присадочные металлы и флюсы.

Технология сварки латуни. Отечественная промышленность выпускает различные присадочные проволоки для сварки латуни (ГОСТ 16130 — 90). При выборе присадочной проволоки исходят из состава основного металла и требований, предъявляемых к сварному соединению.

| Таблица 3. Химический состав присадочных проволок для сварки латуни | |||||||||

| Марка проволоки | Содержание, мас. % | ||||||||

| Kомпоненты (остальное — цинк) | Примеси, не более | ||||||||

| Медь | Kремний | Бор | Олово | Свинец | Железо | Сурьма | Висмут | Фосфор | |

| Л63 | 60,5 … 63,5 | — | — | — | 0,08 | 0,15 | 0,005 | 0,002 | 0,01 |

| Л62-0,5 | 60,5 … 63,5 | 0,3 … 0,7 | — | — | 0,08 | 0,15 | 0,005 | 0,002 | 0,01 |

| ЛОK 59-1-0,3 | 58 … 60 | 0,2 … 0,4 | — | 0,7 … 1,0 | 0,10 | 0,15 | 0,010 | 0,003 | 0,01 |

| ЛKБО 62-0,2-0,04-0,5 | 60,5 … 63,5 | 0,1 … 0,3 | 0,03 … 0,10 | 0,03 … 0,07 | 0,10 | 0,15 | 0,005 | 0,002 | 0,01 |

| Таблица 4. Рекомендуемые технологические условия сварки и механические свойства сварного соединения из латуни | |||||

| Марка проволоки | Толщина, мм,

и марка основного металла |

Флюс | Предел прочности

металла шва при растяжении, МПа |

Угол изгиба, …° | Ударная вязкость

металла шва, кДж/м2 |

| Л62-0,5 | 3 … 4, Л63 | Прокаленная бура | 380 | 180 | 65 |

| Л63 | 3 … 4, Л63 | БМ-1, прокаленная бура | 320 | 180 | 65 |

| ЛОK 59-1-0,3 | 1 … 4, ЛО63 | Прокаленная бура | 380 | 160 | 60 |

| ЛKБО 62-0,2-0,04-0,5 | 2, Л63 | — | 380 | 180 | 65 |

Примечание. Для всех случаев сварку ведут в нижнем положении ацетиленокислородным пламенем.

Для сварки простой латуни можно применять латунную проволоку той же марки, что и основной металл, с использованием флюса БМ-1, предотвращающего испарение цинка из сварочной ванны. Лучшие результаты получены при применении присадочной проволоки Л62-0,5. При этом, используя даже порошковый флюс, можно практически избежать угара цинка (испарением и окислением; угар цинка составляет 0,7 … 1,0 %).

Высокие качественные показатели сварки получены при использовании самофлюсующегося присадочного материала ЛКБО 62-0,2-0,04-0,5. Составы присадочной проволоки и механические свойства сварных соединений приведены в табл. 3 и 4.

Флюсы при сварке латуни применяют почти всегда. При сварке латуни, как правило, образуются основные оксиды, например оксиды цинка, марганца и др. Поэтому в состав применяемых флюсов входят соединения, имеющие кислую основу.

Флюсы для сварки латуни получают на основе бористых соединений с различными добавками (табл. 5). Их применяют в виде порошка, пасты и легко испаряющейся жидкости. В первых двух случаях дозированная подача флюса затруднительна.

Флюс БМ-1 можно применять для сварки латуни присадочными материалами, содержащими и не содержащими кремний. При этом пары оксида цинка не выделяются. Возможность точного дозирования флюса обеспечивает стабильные результаты сварки. Образующиеся на сварном соединении шлаки легко смываются водой.

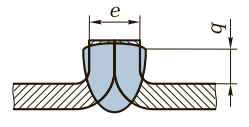

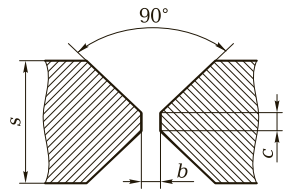

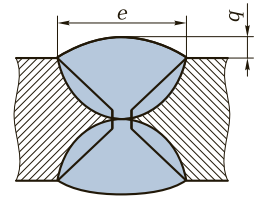

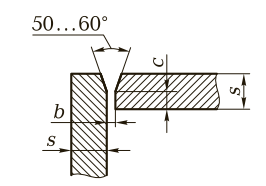

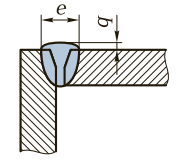

Типы сварных соединений и подготовка кромок под сварку. При газовой сварке латуни применяют в основном стыковые соединения.

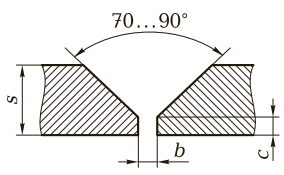

Кромки под сварку подготавливают таким образом, чтобы за один проход получить полный провар по всей толщине свариваемого металла. Основные виды подготовки кромок при газовой сварке латуни приведены в табл. 6. Для деталей малой толщины (до 2 мм) наибольшее распространение получили соединения встык с отбортовкой кромок, свариваемые без присадочного материала. При выполнении соединений из латуни толщиной 5 мм и более лучшие результаты получают при V-образной разделке кромок, позволяющей избежать многослойной сварки. Общий угол разделки кромок составляет 70 … 90°.

Перед сваркой кромки очищают механическим (напильником, проволочной щеткой, пескоструйной обработкой) и химическим (например, травлением в 10%-ном водном растворе азотной кислоты с последующей промывкой горячей водой) способами. Устанавливаемый перед сваркой латуни зазор имеет форму ножниц.

| Таблица 5. Флюсы для газовой сварки латуни | |||

| Номер или марка флюса | Состав флюса | Способ приготовления | |

| Kомпонент | Содержание, мас. % | ||

| 1 | Бура | 100 | — |

| 2 | Борная кислота Бура

Ортофосфат натрия |

35

50 15 |

Перемешивание в мельнице

или ступке |

| 3 | Бура

Борная кислота |

20

80 |

— |

| БМ-1 | Метилборат

Метиловый спирт |

70

30 |

Ректификация |

После установки зазора кромки свариваемых листов соединяют прихватками. Длина прихваток и расстояние между ними зависят от толщины свариваемого металла и длины шва. При сварке малогабаритных изделий из тонкой латуни длина прихваток составляет не более 5 мм, расстояние между ними — 50 … 100 мм. Толщина прихватки в поперечном сечении должна быть не менее 0,5 … 0,7 толщины свариваемого металла.

Режимы сварки. На качество получаемых сварных соединений влияет скорость сварки, с увеличением которой уменьшается испарение цинка. В среднем скорость ручной однослойной сварки латуни с порошковым флюсом составляет 4 … 6 м/ч.

Скорость сварки обусловливается мощностью пламени, дм3/ч:

Vа = (100 … 120)s. (6.4)

Расход ацетилена выбирают по табл. 7, при использовании газов-заменителей учитывают коэффициент замены.

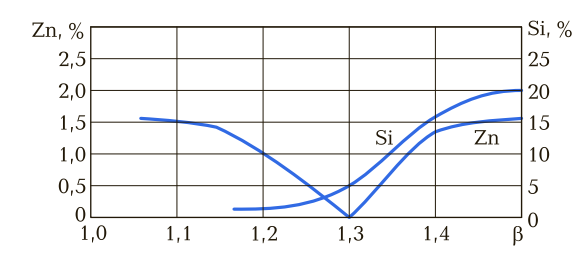

Для увеличения скорости сварки, уменьшения газонасыщенности шва и увеличения степени провара изделия толщиной более 6 мм сваривают с подогревом, применяя вторую горелку обычно с наконечником № 5 или 6. Сварку ведут окислительным пламенем (β = 1,3 … 1,4). Влияние состава пламени (отношения кислорода и ацетилена на угар цинка и кремния) показано на рис. 2. Характер пламени регулируют по внешнему виду ядра.

| Таблица 6. Размеры конструктивных элементов кромок стыковых соединений под газовую сварку латуни | |||||||||||||||||||

| Условное

обозначение |

Форма

подготовки кромок |

Характер

шва |

Kонструктивные элементы | Размеры, мм | |||||||||||||||

| подготовленных кромок деталей | шва | s | b | c | e | q | |||||||||||||

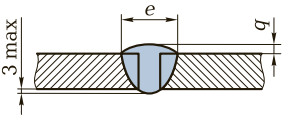

| С1 | С отбортовкой

двух кромок |

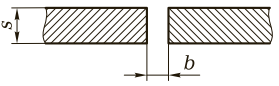

Односто-ронний |  |

|

0,5 … 1,0 | — | — | 2 … 4 | 2 … 4 | ||||||||||

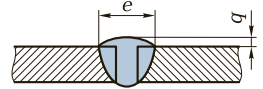

| С2 | Без скоса кромок |  |

|

1,0 … 6,0 | 0,5 … 2,0 | — | 4 … 12 | 1 … 2 | |||||||||||

| С3 | Со скосом

двух кромок |

|

|

3,0 … 5,0 | 2,0 … 3,0 | — | 6 … 10 | 1 … 2 | |||||||||||

| С4 | Со скосом

двух кромок |

Односто-ронний |  |

|

6 … 15 | 2 … 4 | 1 … 1,5 | 10 … 25 | 2 … 3 | ||||||||||

| С5 | С двумя

симметрич-ными скосами двух кромок |

Двусто-ронний |  |

|

15 … 25 | 2 … 4 | 2 … 4 | 15 … 30 | 2 … 3 | ||||||||||

| Таблица 7. Режимы газовой сварки латуни | ||||||

| Толщина

свариваемых деталей, мм |

Диаметр

присадочной проволоки, мм |

Номер

наконечника горелки по ГОСТ 1077 — 79Е |

Расход, дм3/ч | |||

| Ацетиленокислородное пламя | Пропан-бутанокислородное пламя | |||||

| Ацетилен | Kислород | Пропанбутановая смесь | Kислород | |||

| До 0,5 | — | 1 | 30 … 90 | 40 … 130 | 20 … 50 | 200 |

| 1,0 … 2,0 | 2,0 | 2; 3 | 180 … 380 | 250 … 630 | 100 … 230 | 400 … 600 |

| 2,1 … 3,0 | 3,0 | 4 | 350 … 580 | 600 … 810 | 215 … 350 | 600 … 1 200 |

| 3,1 … 4,0 | 4,0 | 4; 5 | 580 … 920 | 810 … 1 300 | 350 … 550 | 1 200 … 2 000 |

| 5,1 … 6,0 | 5,0 | 5; 6 | 790 … 1 400 | 1 100 … 1 920 | 475 … 800 | 2 000 … 3 500 |

| 7,1 … 10,0 | 8,0 | 7 | 1 270 … 2 000 | 1 780 … 2 800 | — | — |

В качестве присадочного материала для сварки латуни применяют проволоку или прутки. Пламя горелки должно быть направлено так, чтобы конец ядра пламени находился на расстоянии 10 … 15 мм от поверхности ванны. Нельзя касаться ядром поверхности присадочного прутка и сварочной ванны, так как это вызывает перегрев расплавленного металла и поглощение им водорода. Конец присадочного прутка может быть погружен в расплавленную ванну. Угол наклона мундштука горелки к поверхности свариваемого металла в зависимости от толщины металла составляет 30 … 90° и может изменяться в зависимости от степени нагрева изделия. Производительность процесса сварки зависит от угла наклона мундштука: она тем выше, чем больше этот угол.

Латунь сваривают, как правило, левым способом в один слой с проваром кромок на всю толщину металла. При сварке латуни толщиной более 3 мм полный провар получают наложением с обратной стороны металла шва подварочного шва. При толщине 5 мм и более применяют технологическую подкладку из латуни или меди (остающаяся) либо коррозионно-стойкой стали (съемная).

Учитывая склонность латуни к горячеломкости, необходимо уменьшить сварочные деформации, например, применением метода ступенчатой и обратно-ступенчатой сварки.

Сварку латуни выполняют чаще в нижнем положении. Вследствие высокой жидкотекучести латуни ее сварка в горизонтальном и вертикальном положениях затруднительна. В потолочном положении латунь сваривают очень редко и только при ремонтных работах, когда положение шва изменять нельзя. Применение кремнистого присадочного материала, особенно в сочетании с газообразным флюсом БМ-1, позволяет сваривать латунь во всех пространственных положениях благодаря образованию вязкой шлаковой пленки на поверхности ванны.

Рис. 2. Зависимость угара цинка Zn и кремния Si из металла шва при сварке латуни Л63 от состава пламени

Латунь в вертикальном положении следует сваривать снизу вверх левым способом, направляя пламя под углом 45° к свариваемым кромкам, как бы поддерживая пламенем каплю расплавленного металла. Присадочный пруток при этом наклонен к свариваемым кромкам под углом 45° и с направлением пламени образует угол 90°.

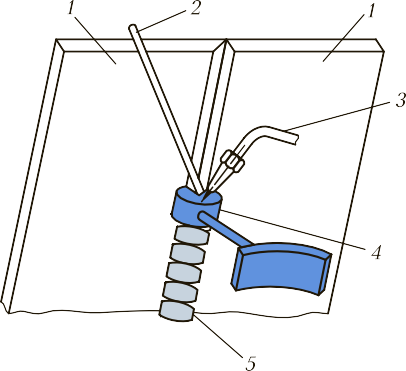

При газофлюсовой сварке латуни применяют флюс БМ-1, подаваемый в пламя горелки автоматически с помощью установки КГФ-3-71. Использование флюса БМ-1 практически мало изменяет технологический процесс сварки. При этом в качестве горючего газа рекомендуется применять ацетилен. Использование газов-заменителей резко снижает активность флюса. Отношение расходов кислорода и ацетилена β = 1,1 … 1,4 обеспечивает бездымный процесс сварки и высокие механические свойства металла шва. При оптимальном расходе флюса, составляющем 20 … 40 г/кг наплавленного металла (три-четыре деления флюсопитателя), пламя имеет ярко-зеленый цвет. Газофлюсовая сварка рекомендуется прежде всего для получения ответственных изделий, а также изделий, на которые должны быть нанесены гальванические покрытия. Кроме того, этот метод сварки следует применять в тех случаях, когда необходимо получить одноцветное сварное соединение.

Обработка соединений после сварки. Проковку шва применяют в промышленной практике для уплотнения металла шва и его поверхностного упрочнения ручным алюминиевым молотком или пневмомолотком. При этом повышается предел выносливости сварных соединений при циклических нагрузках.

Латуни, содержащие менее 60 % меди ((α + β)-латуни), можно проковать при температуре 650 °С; латуни, содержащие более 60 % меди (α-латуни), подвергают проковке в холодном состоянии; при этом выпуклость (усиление) шва заглаживают заподлицо с основным металлом, металл шва упрочняется наклепом.

Низкотемпературным отжигом (при температуре 270 … 300 °С) снимают остаточные напряжения, возникающие в процессе изготовления латунных сварных конструкций, не изменяя структуры металла. Такой отжиг предохраняет латунь от последующего коррозионного растрескивания.

Швы после сварки зачищают химическим или механическим (зубилом, механической щеткой) способом в основном для улучшения внешнего вида изделия. Кроме того, в отдельных случаях остатки флюса могут вызывать коррозию металла, потому их удаляют с поверхности шва.

Шлаки, образующиеся на сварном соединении после сварки с флюсом БМ-1, смывают водой. Окалину после отжига удаляют травлением в растворе следующего состава: 50 г серной кислоты и 140 г хромпика на 1 л воды. После травления сварное изделие промывают раствором соды (при температуре 40 … 60 °С), а затем водой.

3. Сварка бронзы

Бронза — это медный сплав, в котором основными легирующими компонентами являются олово, алюминий, марганец, кремний, бериллий, железо и другие элементы. Бронзу подразделяют на оловянную, в которой преобладающим легирующим компонентом является олово, и безоловянную, не содержащую олова в качестве легирующего компонента. Свойства бронзы, в том числе свариваемость, обусловлены основными легирующими добавками.

Оловянная бронза — это сплав меди с оловом, а также более сложный медно-оловянный сплав с добавками фосфора, цинка, никеля и других элементов. В технических сплавах содержится 3 … 14 %, реже — до 20 % олова. Для обработки давлением применяют сплавы, содержащие до 8 % олова.

Для уменьшения или полного устранения сварочных напряжений и деформаций необходим местный или общий нагрев литой бронзы до температуры 500 … 600 °С. Общий нагрев осуществляют в специальных жаровнях, горнах или печах, местный — пламенем сварочной горелки. Сваривать рекомендуется ацетиленокислородным пламенем, которое должно быть мягким, с низким давлением кислорода. Для уменьшения угара олова основной металл и сварочную ванну необходимо нагревать, отступая от ядра пламени на 7 … 10 мм.

Мощность горелки, т. е. расход ацетилена, дм3/ч:

Vа = (70 … 120)s. (6.5)

Пламя должно быть нормальным; избыток в нем кислорода способствует выгоранию олова, а избыток ацетилена приводит к газовой пористости в наплавленном металле.

При наличии трещин и крупных раковин с поверхности необходимо удалить остатки формовочной смеси и шлака до появления чистого металла. Рекомендуется V-образная разделка кромок. В зависимости от глубины дефекта угол раскрытия составляет 60 … 90°. При наличии сквозных трещин скос кромок выполняют с притуплением 3 … 4 мм.

В качестве присадочных прутков используют бронзу, состав которой близок к составу основного металла. Выпускают тянутые или прессованные прутки диаметром 5 … 12 мм. В отдельных случаях, когда допускается разнородность по цвету и свойствам наплавленного и основного металлов, можно применять латунные присадочные прутки (табл. 8).

В процессе сварки олово окисляется, поэтому в присадочной проволоке его должно быть на 1 … 2 % больше, чем в основном металле. В качестве присадочного материала рекомендуется бронза БрОФ6,5-0,4. Для сварки оловяной бронзы применяют те же флюсы, что и при сварке меди. Для улучшения свойств сварного соединения рекомендуется отжиг отливок.

Безоловянная бронза (алюминиевая, кремниевая) редко подвергается газовой сварке. Алюминиевая бронза содержит обычно до 10 % алюминия, дополнительно легируют железом, марганцем и никелем. Алюминиевая бронза имеет высокие антифрикционные свойства, морозостойкая, немагнитна, отличается пониженной свариваемостью. Основные трудности при сварке алюминиевой бронзы, особенно при содержании более 5 % алюминия, связаны с образованием тугоплавкого оксида алюминия А12О3, оседающего при сварке на дно жидкой ванны. Газовая сварка не дает устойчивых результатов, поэтому ее редко применяют.

Предварительный нагрев детали до температуры 350 … 400 °С намного облегчает и ускоряет ее сварку. В качестве присадочного материала применяют прутки того же состава, что и основной металл, с пониженным содержанием алюминия (менее 5 %). Можно применять флюсы, рекомендуемые для сварки меди.

| Таблица 8. Выбор присадочной проволоки и номера флюса для сварки бронзы | |||

| Марки бронзы | Марка присадочной проволоки | Номер или марка флюса | Температура подогрева |

| БрО10Ц2, БрОФ6 — 0,15 | БрОЦ4 — 3 | 1; 2 | 400 … 500 °С |

| БрО5Ц6С5 | БрОФ6,5 — 0,15 | 3 | |

| БрАЖ9 — 4 | БрАЖМц10 — 3 — 1,5 | 4 | |

| БрАМц9 — 2 | БрАМц9 — 2 | АФ-4А | |

| Таблица 9. Режимы газовой сварки бронзы | ||||||

| Толщина

свариваемых деталей, мм |

Диаметр

присадочной проволоки, мм |

Номер

наконечника горелки по ГОСТ 1077 — 79Е |

Расход, дм3/ч | |||

| Ацетиленокислородное пламя | Пропан-бутанокислородное пламя | |||||

| Ацетилен | Kислород | Пропанбутановая смесь | Kислород | |||

| До 1,5 | 1,6 | 2; 3 | 150 … 225 | 180 … 250 | 90 … 140 | 315 … 490 |

| 1,6 … 2,5 | 2,0 | 3; 4 | 225 … 375 | 250 … 450 | 140 … 225 | 490 … 800 |

| 2,6 … 4,0 | 3,0 | 4; 5 | 375 … 700 | 450 … 850 | 225 … 420 | 800 … 1 470 |

| 4,1 … 8,0 | 4,0 … 5,0 | 5; 6 | 700 … 1 600 | 850 … 1 960 | 420 … 960 | 1 470 … 3 360 |

| 8,1 … 15,0 | 6,0 | 6; 7 | 1 600 … 3 000 | 1 960 … 3 600 | — | — |

При повышенном содержании алюминия применяют флюсы, используемые при сварке алюминия: АФ-4А либо флюс, состоящий из одной трети АФ-4А и двух третей смеси 45%-ной борной кислоты и 55%-ной буры (прокаленной).

Сварку бронзы ведут нормальным пламенем, соблюдая отношение β = 1,2 … 1,3. Пламя должно быть мягким. Мощность горелки, дм3/ч, при сварке с подогревом V = (100 … 150)s, при сварке без подогрева V = (125 … 175)s.

Режимы газовой сварки бронзы приведены в табл. 9.

4. Сварка алюминия и его сплавов

Свойства и классификация алюминиевых сплавов. Алюминиевые сплавы при малой плотности обладают большой удельной прочностью, высокими механическими свойствами, теплопроводностью, электрической проводимостью, коррозионной стойкостью и хорошими технологическими свойствами.

Высоких механических свойств достигают введением в алюминиевые сплавы легирующих элементов, например марганца, меди, магния, кремния, цинка, хрома, никеля и др. Большинство легирующих элементов образуют с алюминием ограниченные твердые растворы. Алюминиевые сплавы подразделяют на две основные группы: деформируемые и литейные.

К деформируемым относят сплавы, подвергаемые обработке давлением различными методами: ковкой, штамповкой, прокаткой, прессованием, волочением. Сплавы этой группы можно подразделить на не упрочняемые и упрочняемые термической обработкой. В промышленности применяют деформируемые двойные сплавы алюминия с медью, магнием, кремнием и марганцем; тройные сплавы алюминия с медью и магнием, медью и никелем, магнием и кремнием, магнием и марганцем; многокомпонентные сплавы алюминия (например, дуралюмины).

Наиболее распространенными деформируемыми сплавами алюминия, не упрочняемыми термической обработкой, являются его сплавы с марганцем (АМц), а также с магнием (АМг, АМг3, АМг5 и др.). Большинство этих сплавов отличается высокими пластичностью, коррозионной стойкостью и хорошей (АМц, АМг3) или удовлетворительной (AMг1, АМг5, АМг6) свариваемостью при газовой сварке. Однако их прочность сравнительно невелика.

Каждый из сплавов может быть мягким (отожженным), полунагартованным и нагартованным.

К деформируемым сплавам, упрочняемым термической обработкой, относят дуралюмины (Д1, Д16), а также сплавы АВ, АК и В95. Основным видом термической обработки является закалка с последующим естественным или искусственным старением. При закалке сплавы нагревают до температуры, соответствующей структуре однородного твердого раствора (480 … 530 °С), выдерживают в течение 0,5 … 2 ч и фиксируют структуру охлаждением в холодной воде. Естественное старение осуществляют путем выдержки при комнатной температуре в течение 5 сут, а искусственное — при температуре 100 … 200 °С в течение нескольких часов. В результате старения прочность и твердость сплава повышаются.

Литейные сплавы используют для изготовления фасонных деталей, часто имеющих сложную конфигурацию. Естественно, они должны обладать высокими литейными свойствами. Наиболее распространены сплавы на основе алюминия и кремния, алюминия и магния, алюминия и меди, а также тройные — на основе алюминия, кремния и меди, алюминия, кремния и магния, алюминия, меди и цинка, алюминия, меди и никеля и др. Большинство литейных алюминиевых сплавов упрочняют термической обработкой на различных режимах.

Наибольшее распространение среди литейных сплавов получили сплавы на основе алюминия и кремния (4 … 13 %) — силумины, обладающие высокими технологическими свойствами и удовлетворительной коррозионной стойкостью. Силумины имеют сравнительно низкие показатели пластичности; для их повышения силумины модифицируют, после чего они приобретают мелкозернистую структуру.

Свойства алюминиевых сплавов, определяющие их свариваемость. К особенностям алюминиевых сплавов можно отнести сравнительно низкую температуру плавления при высокой теплопроводности. В связи с этим возникают трудности с дозированием количества теплоты, подводимой к месту сварки.

Алюминий обладает высоким химическим сродством к кислороду. Это приводит к тому, что на поверхности свариваемых деталей образуется слой оксида алюминия. Это тонкий и прочный слой достаточно тугоплавкий: температура плавления примерно 2 050 °С. Плотность оксида алюминия почти в 1,5 раза больше плотности жидкого металла, поэтому при сварке он может тонуть в жидком металле, образуя в нем включения, снижающие качество металла шва. Даже после удаления механическим или химическим способом слой оксида вновь образуется за десятые доли секунды. Наличие слоя оксида алюминия препятствует процессу сварки.

Алюминиевые сплавы отличаются высоким коэффициентом линейного расширения (примерно в 2 раза больше, чем у низкоуглеродистой стали). Это приводит к тому, что при сварке возникают значительные остаточные напряжения и деформации, которые в большей степени проявляются в угловых и тавровых соединениях. Алюминиевые сплавы, особенно литейные, обладают низкой прочностью при высоких температурах, что затрудняет получение надежных сварных соединений. В связи с этим необходимо тщательно выполнять сварочные операции (в частности, нельзя допускать перемещения деталей при сварке).

Сварочная ванна жидкого металла при сварке алюминиевых сплавов находится в вязком состоянии. Это затрудняет правильное формирование сварного шва и ведение процесса сварки.

При сварке алюминиевых сплавов возможно образование пористости в металле шва. Это вызвано тем, что при взаимодействии расплавленного алюминия с парами воды образуется атомарный водород, который хорошо растворяется в металле сварочной ванны:

2Аl + 3Н2О = Аl2О3 + 6Н (6)

Столь же активно растворяется водород, выделяющийся в зоне сварки при разложении углеводородов.

В процессе кристаллизации металла сварного шва часть растворенного водорода не успевает выделиться из него. При переходе алюминия из жидкого состояния в твердое происходят резкое изменение растворимости водорода и выделение большого количества его из раствора. Высокая скорость кристаллизации препятствует выходу газа в атмосферу и создает благоприятные условия для образования пор.

При газовой сварке некоторых термически неупрочняемых сплавов (АМг5, АМг6), содержащих повышенное количество магния, в околошовной зоне вспучивается металл и образуется пористость. Предварительный нагрев свариваемых деталей и уменьшение скорости сварки позволяют уменьшить вероятность возникновения пористости.

Технология сварки алюминиевых сплавов. В качестве горючего газа для газовой сварки алюминиевых сплавов чаще используют ацетилен. Однако из-за низкой температуры плавления допускается применение водорода и других газов-заменителей, например пропан-бутановой смеси.

Применение водорода допускается при толщине материала до 2 мм. Следует учитывать, что расплавленный металл сварочной ванны активно поглощает водород. Этот процесс усиливается по мере повышения температуры. Поглощение водорода ухудшает качество металла шва, поэтому не следует допускать перегрева.

Применение пропан-бутановой смеси при сварке, например, деталей из сплава АМц толщиной до 3 мм обеспечивает такие же производительность и качество получаемых соединений, как и при использовании ацетиленокислородного пламени. При сварке деталей толщиной 5…8 мм производительность на 15 … 20 % ниже, чем при применении ацетилена, при этом заметного снижения механических свойств свариваемых деталей не происходит. Ширина ЗТВ при сварке деталей из сплава АМц пропан-бутаном в 1,5 — 2 раза больше, чем при применении ацетилена.

При выборе присадочного материала для газовой сварки алюминия желательно, чтобы его состав отличался от состава основного металла, исключение составляют лишь чистый алюминий и сплавы типа АМц. Применение присадочного материала с составом, аналогичным составу основного металла, при сварке алюминиевых сплавов повышенной прочности приводит к получению соединений, которые не обладают достаточно высокой прочностью и могут иметь трещины и пористость.

Обычно применяют присадочный материал в виде тянутой или прессованной проволоки, литых прутков длиной 600 … 650 мм, диаметр которых должен соответствовать толщине свариваемых деталей.

Поверхность присадочного материала должна быть гладкой и чистой, без плен, трещин, закатов, вмятин, заусенцев, расслоений и резких перегибов. Тянутую проволоку поставляют в нагартованном состоянии в бухтах, горячепрессованную — в бухтах или в виде прутков длиной не менее 3 м. Следы масел, грязи должны быть удалены обезжириванием и травлением (технология обезжиривания и травления присадки та же, что и для основного металла).

При отсутствии присадочной проволоки требуемой марки (табл. 10) допускается использовать полосы, нарезанные из листов или бракованных деталей того же состава. Ширина полос обычно в 2 раза больше их толщины. По возможности полосы калибруют, придавая их сечению округлость путем волочения через простейшие фильеры. При этом заостренный конец полосы закрепляют в суппорте, а фильеры — в патроне токарного станка.

| Таблица 10. Выбор присадочной проволоки для газовой сварки алюминиевых сплавов | |

| Марки сплавов | Марки присадочной проволоки по ГОСТ 7871 — 75 |

| АД, АД1, АД0 | СвАK5, СвА97 |

| АМц | СвАМц |

| АМг2, АМг3, АМг4 | СвАМг3, СвАМг6 |

| АМг5 | СвАМг5, СвАМг6 |

| АМг6 | СвАМг6, СвАМг61 |

| МВ, АД31, АД33 | СвАK5, Св1557 |

| АЛ2, АЛ4, АЛ6 | СвАK5 |

Для сварки алюминия, содержащего до 0,6 % железа и до 0,6 % кремния, можно применять присадочный материал того же состава или (лучше) сплавы АК5 и АМц.

Для сварки сплавов системы алюминий — марганец применяют присадочный материал из сплава той же системы или из сплава АК5. При сварке деталей малой толщины (около 1 мм) применение этого присадочного материала обеспечивает соединение, соответствующее по прочности основному металлу.

Для сварки сплавов системы алюминий — магний в качестве присадочного материала используют сплав АМг той же системы с повышенным содержанием магния, обеспечивающим снижение температуры плавления. Для сплава с 2 … 7 % магния обычно применяют присадочный материал, содержащий 5 % магния. Увеличение содержания магния в присадке до 7 % повышает прочность металла шва. Применение присадочной проволоки СвАК5 для сварки термически не обрабатываемых сплавов этой системы, например сплава АМг5, не допускается, так как при этом образуется хрупкое соединение — силицид магния Mg2Si, которое располагается по границам зерен и способствует образованию трещин в металле шва.

При сварке сплава АМг6 хорошие результаты дает применение присадочной проволоки марки СвАМг61 взамен СвАМг6. Присадочная проволока марки СвАМг61 содержит цирконий, который вызывает модифицирование металла шва, в результате чего более чем в 1,5 раза уменьшается количество трещин в шве по сравнению с количеством трещин при применении присадочной проволоки СвАМг6.

Сплавы системы алюминий — магний — кремний при сварке склонны к образованию кристаллизационных трещин, поэтому в качестве присадочного материала рекомендуется применять сплав системы алюминий— кремний.

Газовая сварка высокопрочных алюминиевых сплавов типа Д16 и В95 не дает удовлетворительных результатов из-за низкой прочности получаемых сварных соединений, составляющей лишь 50…60 % прочности основного металла. Резкое уменьшение прочности объясняется перегревом металла шва и выделением по границам зерен в околошовной зоне хрупких прослоек из соединения СuАl2.

При сварке деталей из разнородных алюминиевых сплавов, если в сочетаниях отсутствуют сплавы АМг, АМг3 и АМг5, обычно применяют присадочную проволоку марки СвАК5. При сочетании сплавов АМц с АМг3, а также АЛ13 с АМг3 применяют присадочную проволоку марки СвАМг3.

Дефекты в отливках из алюминиевых сплавов заваривают присадочным материалом того же состава, что и основной металл. Широкое распространение получила присадочная проволока марки СвАК12 из модифицированного силумина, содержащая 11,5 … 13,5 % кремния и присадочная проволока марки СвАК5.

Флюсы. Газовую сварку алюминиевых сплавов выполняют с применением флюсов. Составы флюсов, используемых для газовой сварки алюминия и его сплавов, приведены в табл. 11.

Для газовой сварки алюминия используют флюсы в виде порошка или паст, которые получают разведением порошкообразных смесей в мягкой (лучше дистиллированной) воде или в спирте до кашицеобразной консистенции непосредственно перед сваркой.

Флюс разводят в фарфоровой, фаянсовой, стеклянной или эмалированной посуде. Длительное хранение флюса в разведенном состоянии ухудшает его качество и делает непригодным для сварки, поэтому порошкообразный флюс необходимо разводить в таком количестве, которое может быть израсходовано в течение 4 … 5 ч. Флюс наносят тонким слоем на присадочный материал или на поверхность свариваемых деталей специальной волосяной кистью. Присадочный пруток (проволоку) можно покрывать флюсом, погружая его конец в разведенный флюс. При выполнении прихватки флюс наносят лишь на присадочный материал.

| Таблица 11. Флюсы, применяемые при газовой сварке алюминия и его сплавов | |||||||

| Kомпонент флюса | Номер флюса | Марка флюса | |||||

| 1 | 2 | 3 | 4 | ВАМИ | Н-1 | АФ-4А | |

| Содержание, мас. % | |||||||

| Хлорид натрия | 30 | 19 | 41 | 16 | 30 | 20 | 28 |

| Хлорид калия | 45 | 29 | 51 | 44 | 50 | 45 | 50 |

| Хлорид лития | 15 | — | — | — | — | — | 14 |

| Хлорид бария | — | 48 | — | 20 | — | 20 | — |

| Фторид натрия | — | — | 8 | 20 | — | 15 | 8 |

| Фторид калия | 7 | — | — | — | — | — | — |

| Фторид кальция | — | 4 | — | — | — | — | — |

| Сульфат натрия | 3 | — | — | — | — | — | — |

| Kриолит | — | — | — | — | 20 | — | — |

Остатки флюсов могут вызвать коррозию сварных соединений, поэтому после сварки соответствующие участки на сварных изделиях зачищают металлической щеткой и подвергают специальной обработке. Сварные соединения, с которых трудно удалить остатки флюсов и шлаки, при сварке деталей из алюминиевых сплавов применять не рекомендуется. При необходимости сварки на закрытых участках конструкций (трубы, закрытые профили и т. п.) используют фторидные флюсы, которые не содержат хлористых солей. Остатки таких флюсов и образуемые ими шлаки не вызывают коррозии. Однако эти флюсы менее технологичны, имеют более высокую температуру плавления, меньшую жидкотекучесть и выделяют при сварке токсичные пары. Кроме того, они образуют тяжелые шлаки, плохо удаляемые с поверхности сварного шва. Для удаления тяжелых шлаков изделия, охладившиеся после сварки, смачивают водой и затем нагревают швы жестко отрегулированным пламенем. Вследствие различия коэффициентов теплового расширения шлака и металла частицы шлака отделяются.

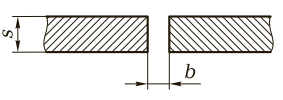

Подготовка к сварке. В зависимости от толщины соединяемых деталей используют различные виды подготовки кромок (табл. 12). Детали малой толщины (до 1,2 мм), изготовленные из пластичных и хорошо сваривающихся алюминиевых сплавов, сваривают встык с отбортовкой кромок. Высота отбортовки в 1,5 — 2 раза больше толщины свариваемой детали. Иногда отбортовке подвергают лишь одну из деталей. Увеличение жесткости, достигаемое при отбортовке, снижает вероятность коробления при сварке. Высота отбортовки по всей длине соединения должна быть одинаковой. Отогнутые кромки должны быть загнуты с одинаковым радиусом и при сварке должны полностью расплавляться. Только в этом случае обеспечивается хорошее формирование шва и легкое удаление остатков флюса после сварки.

Газовую сварку встык без скоса кромок применяют при толщине деталей до 4 мм. При двусторонней сварке кромки можно выполнять без скоса на деталях толщиной до 10 мм. Однако при этом возникает опасность непровара в корне шва, поэтому в ответственных конструкциях такие соединения не допускаются. При толщине 4 … 20 мм применяют соединения со скосом кромок и углом раскрытия 60 … 70°. Их рекомендуется сваривать с одной стороны и обязательно подваривать шов с обратной стороны.

| Таблица 12. Размеры конструктивных элементов кромок соединений под газовую сварку алюминия и его сплавов | ||||||||||

| Вид

соеди-нения |

Усло-вное

обозна-чение |

Форма

подготовки кромок |

Характер

шва |

Kонструктивные элементы

подготовленных кромок деталей шва |

Размеры, мм | |||||

| s | b | c | e | q | ||||||

| Стыко-вое | С1 | С отбортовкой

двух кромок |

Односто-ронний |  |

|

0,5 … 2,0 | — | — | 6 … 10 | 1,5 … 2,5 |

| С2 | Без скоса

кромок |

|

|

0, 8 … 4,0 | 0 … 2,0 | — | 6 … 10 | 1,0 … 1,5 | ||

| С3 | Со скосом

двух кромок |

|

|

4 … 10 | 2,5 … 4,0 | 1,5 ….3,0 | 14 … 20 | 1,5 … 2,0 | ||

| С4 | С двумя

симметри-чными скосами двух кромок |

Двусто-ронний |  |

|

10 … 20 | 3,5 … 5,0 | 3 … 4 | 17 … 25 | 3 … 4 | |

| Угло-вое | У1 | Без скоса

кромок |

Односто-ронний |  |

|

До 1,5 | 0,3 … 0,5 | — | 2 … 5 | — |

| 1,5 … 3,0 | 0,5 … 1,0 | 4 … 7 | ||||||||

| У2 | Со скосом

двух кромок |

|

|

3 … 5 | 0,8 … 1,5 | 1,0 … 1,2 | 8 … 15 | 1 | ||

| Более 5 | 1… 2 | 1,2 … 1,5 | 12 … 20 | |||||||

| Тавро-вое | Т1 | Без скоса

кромок |

|

|

До 1,5 | 0,3 … 0,5 | — | 3 … 6 | 1 | |

| 1,5 … 3,0 | 0,5 … 1,0 | 3 … 10 | ||||||||

| Т2 | Со скосом

одной кромки |

|

|

3 … 5 | 0,8 … 1,5 | — | 5 … 12 | 5 … 8 | ||

| Более 5 | 1… 2 | 12 … 18 | ||||||||

При толщине более 20 мм используют соединения с двумя симметричными скосами двух кромок и тем же углом раскрытия. Притупление кромок в обоих последних случаях изменяется на 1,5 … 3,0 мм в зависимости от толщины металла.

Тавровые соединения допускаются в отдельных случаях при условии полного проплавления вертикально расположенной детали (стенки).

Разделку кромок выполняют на строгальных и фрезерных станках. После разделки с кромок удаляют заусенцы, так как при сварке они препятствуют одновременному расплавлению кромок свариваемой детали.

Очистка деталей. Детали перед сваркой тщательно очищают от грязи, краски и масел с помощью напильников, шаберов и проволочных металлических щеток, изготовленных из стальной проволоки диаметром не более 0,15 мм (чтобы не получить грубых царапин на поверхностях деталей). Можно применять ручные щетки, а также щетки, насаженные на электрическую или пневматическую дрель. Не разрешается механическая очистка деталей, изготовленных из плакированных алюминиевых сплавов. Использование для очистки абразивных инструментов (шлифовальных кругов и шкурок) не допускается.

Очистке подвергают участок, примыкающий к свариваемой кромке, шириной 25 … 30 мм.

При необходимости обработки большого числа деталей их очищают обезжириванием и травлением. Для обезжиривания используют органические растворители, например бензин, дихлорэтан, ацетон. Часто применяют 5%-ный водный раствор гидроксида натрия. Выдержка в этом растворе должна быть непродолжительной (1 … 2 мин), так как гидроксид натрия взаимодействует с алюминием. Обезжиренные детали промывают в теплой воде (температура не ниже 25 °С) и протирают жесткими волосяными щетками.

Травление осуществляют при комнатной температуре в 15%-ном водном растворе азотной кислоты при температуре 60 … 65 °С в течение 2 … 5 мин или в 30%-ном водном растворе азотной кислоты в течение 1 … 2 мин для нейтрализации остатков щелочи. Затем детали промывают в теплой воде, протирают жесткими волосяными щетками или тряпками и сушат при температуре 60 °С до окончательного удаления влаги.

Очищенные детали рекомендуется подвергать сварке не позднее чем через 8 ч после окончания очистки. В противном случае кромки могут вновь окислиться. Непосредственно перед сваркой соединяемые кромки рекомендуется зачищать металлической щеткой или шабером.

Сборка. Детали, подготовленные к сварке, устанавливают и закрепляют таким образом, чтобы получить хороший провар. Стыковые соединения следует выполнять с зазорами (табл. 13); при этом зазор должен быть равномерным по всей длине шва.

В целях предотвращения чрезмерных деформаций при сварке замкнутых конструкций, например баков из тонкостенного материала толщиной до 1,2 мм, на деталях выполняют зиги (рис. 3). В результате нагрева при сварке они выпрямляются, что способствует уменьшению деформаций и напряжений в сварном соединении.

При сварке деталей малой толщины постоянство зазора в стыковом соединении обеспечивают в основном прихваткой. Прихватку выполняют присадочным материалом, который в дальнейшем используют для сварки деталей. Расстояние между отдельными прихватками и их размеры приведены в табл. 13.

Для соединения встык деталей с отбортованными кромками расстояние между прихватками увеличивают вдвое по сравнению с указанным в табл. 13. В зависимости от конструктивных особенностей изделия и условий сварки приведенные в табл. 13 значения параметров могут быть уточнены. Места под прихватки подвергают предварительному равномерному нагреву. Прихватки должны иметь возможно меньшие площадь и высоту, чтобы при последующей сварке не возникло местных утолщений на сварном шве. При выполнении прихваток соединяемые детали должны быть жестко закреплены в специальных приспособлениях, исключающих их взаимное смещение. Прихватки следует выполнять, начиная от середины стыка.

| Таблица 13. Зависимость зазоров и размеров прихваток от толщины свариваемых встык деталей из алюминиевых сплавов | ||||

| Толщина детали, мм | Зазор между деталями, мм | Расстояние между прихватками, мм | Размеры прихватки, мм | |

| Высота | Длина | |||

| До 1,5 | 0,5 … 1,0 | 20 … 30 | 1,0 … 1,5 | 2 … 4 |

| 1,5 … 3,0 | 0,8 … 2,0 | 30 … 50 | 1,5 … 2,5 | 4 … 6 |

| 3 … 5 | 1,8 … 3,0 | 50 … 80 | 2,5 … 4,0 | 6 … 8 |

| 5 … 10 | 2,5 … 4,0 | 80 … 120 | 4 … 6 | 8 … 12 |

| 10 … 25 | 3,5 … 5,0 | 120 … 200 | 6 … 12 | 12 … 26 |

| Свыше 25 | 4,5 … 6,0 | 200 … 360 | 12 … 20 | 26 … 60 |

Если стыковые соединения деталей из листового материала сваривают без прихваток, то детали необходимо собирать с зазором, который постепенно увеличивается к концу стыка.

Подготовка к сварке деталей из литейных алюминиевых сплавов принципиально не отличается от подготовки деталей из деформируемых сплавов. Сваркой устраняют такие дефекты отливок, как трещины, усадочные и газовые раковины, включения, рыхлости, обнаруженные до механической обработки и после нее, неправильно просверленные отверстия, недостаточная толщина стенок, вызванная недоливом или возникшая в результате брака при механической обработке. Заварка дефектов отливок допускается на участках, доступных для сварки и последующего контроля.

Перед заваркой бракованные отливки очищают от формовочных материалов и подвергают пескостройной обработке после

Рис. 3. Увеличение жесткости листа толщиной s из алюминиевого сплава в зоне сварки с помощью зигов радиусом r

удаления литников и выпоров. Детали, поступающие на заварку после эксплуатации, очищают от загрязнений, краски, масел обезжириванием с последующей механической обработкой мест, подлежащих заварке, или их зачистке шарошками. Впитавшиеся в поры отливки остатки масел выжигают. При ремонте литых алюминиевых деталей такой же обработке подвергают не только сами детали, но и их отломившиеся куски.

Для разделки дефектных мест используют шарошки, пневмозубила, сверла и другие инструменты. Если стенка детали имеет малую толщину, то трещину в ней подготавливают к заварке без скоса кромок. Концы сквозной трещины засверливают сверлом диаметром 6 … 8 мм на всю толщину стенки. Если же трещина не сквозная, то ее засверливают на глубину, превышающую глубину трещины на 2 … 3 мм. При большой толщине стенки литой детали трещину разделывают путем скоса ее кромок на всю длину с получением V-образной канавки с углом раскрытия, равным 90°. Дно образовавшейся канавки должно быть скругленным. В ее основании оставляют притупление не менее 3 мм. Раковины, шлаковые включения и рыхлости разделывают до полного удаления дефектного металла. Наряду с режущими инструментами для разделки дефектных мест можно использовать пламя газовой горелки.

Режимы сварки. Часовой расход ацетилена в зависимости от толщины свариваемых деталей приведен в табл. 14.

Пламя горелки при сварке алюминиевых сплавов должно быть нормальным. В отдельных случаях допускается небольшой избыток ацетилена. При большом избытке ацетилена в швах может возникнуть пористость в швах.

| Таблица 14. Режимы газовой сварки алюминия и его сплавов | |||

| Толщина металла, мм | Зазор, мм | Расстояние между прихватками, мм | Диаметр присадочной проволоки, мм |

| 1,0 … 1,5 | 0,5 … 1,0 | 20 … 30 | 1,5 … 2,5 |

| 1,6 … 3,0 | 0,8 … 2,0 | 30 … 50 | 2,5 … 3,0 |

| 3,1 … 5,0 | 1,8 … 3,0 | 50 … 80 | 3,0 … 4,0 |

| 5,1 … 10 | 2,5 … 4,0 | 80 … 120 | 4,0 … 6,0 |

| 10,1 … 15 | 3,5 … 5,0 | 120 … 210 | 6,0 … 8,0 |

Нельзя допускать избытка кислорода, который благоприятствует образованию оксида алюминия. Во время сварки пламя горелки должно быть расположено таким образом, чтобы конец его ядра находился на расстоянии 3…5 мм от поверхности расплавленного металла. Сварка ядром пламени не допускается. Присадочный материал должен плавиться только в пределах сварочной ванны расплавленного металла шва.

Угол наклона мундштука горелки к поверхности свариваемых деталей в начале сварки должен составлять примерно 90°. Затем, по мере нагрева деталей, в зависимости от их толщины угол наклона при сварке деформируемых сплавов может изменяться от 30 до 45° при толщине деталей до 5 мм и от 45 до 60° при толщине более 5 мм. При заварке дефектов литья угол наклона мундштука горелки сначала устанавливают равным 90°, а затем постепенно, по мере прогрева доводят до 45 … 60°. Угол наклона присадочного прутка во всех случаях составляет 40 … 60°.

Способ газовой сварки выбирают в зависимости от толщины деталей s. При s ≤ 5 мм чаще применяют левый способ; при s > 5 мм сварку можно выполнять правым способом.

При сварке встык деталей толщиной до 3 мм в нижнем положении горелка и присадка должны совершать только прямолинейное поступательное движение без поперечных колебаний. При большей толщине деталей горелке и присадке сообщают спиралеили маятникообразные перемещения относительно оси сварного шва, причем движения мундштука горелки и конца присадки должны быть направлены в противоположные стороны.

| Расход, дм3/ч | |||

| Ацетиленокислородное пламя | Пропан-бутанокислородное пламя | ||

| Ацетилен | Kислород | Пропан-бутановая смесь | Kислород |

| 50 … 125 | 55 … 135 | 90 … 120 | 250 … 350 |

| 120 … 240 | 130 … 260 | 120 … 250 | 420 … 900 |

| 200 … 400 | 250 … 440 | 250 … 600 | 900 … 1 200 |

| 400 … 700 | 430 … 750 | 600 … 1 200 | 2 100 … 4 000 |

| 700 … 1 200 | 740 … 1 400 | 1 200 … 1 800 | 4 500 … 5 400 |

Сварку деталей из листового проката рекомендуется выполнять после отжига. Однако допускается сваривать закаленные, нагартованные или подвергнутые старению детали.

Детали при сварке не следует закреплять в приспособлении. При применении приспособления оно не должно препятствовать свободному расширению и усадке деталей, а также непрерывной сварке шва на всю длину.

Необходимо стремиться к сварке в нижнем положении. Сварка в наклонном положении под углом, не превышающим 45°, допускается лишь в отдельных случаях, так же как и сварка горизонтальных швов. Сварка вертикальных и потолочных швов не допускается. Сварку следует начинать отступив на 80 … 100 мм от края деталей, чтобы предотвратить трещинообразование у конца шва. Пропущенный участок затем заваривают в обратном направлении.

Сваривать следует с большой скоростью, чтобы не перегревать металл, и по возможности непрерывно, без отрыва пламени. Шов следует заканчивать за одну операцию. Не рекомендуется выполнять многослойные швы, так как в них часто возникает пористость. После окончания сварки или при необходимости прервать ее горелку следует отводить от расплавленной сварочной ванны постепенно, чтобы избежать резкого охлаждения шва и образования трещин. В случае перерывов в сварке, а также при выполнении замкнутых швов (например, кольцевых) ранее наложенные участки шва должны быть перекрыты на длине 6 … 25 мм (в зависимости от толщины деталей). Не допускается вторичный проход по уже выполненному шву для улучшения его внешнего вида. Если длина шва превышает 500 мм, следует применять обратноступенчатый способ сварки.

Детали со стенками толщиной более 5 мм перед сваркой рекомендуется подогревать до температуры 300 … 350 °С газовыми (ацетиленокислородными или ацетиленовоздушными) горелками. Температуру подогрева контролируют с помощью термокрасок, а также путем наблюдения за началом обугливания древесных опилок, насыпанных на поверхность детали, или дубовой палочки, находящейся в контакте с ней.

Технология газовой заварки отливок мало отличается от технологии заварки деталей из деформируемых сплавов. Обычно все отливки перед заваркой нагревают в электропечах. Отливки из силумина в зависимости от состава сплава и размеров нагревают до температуры 350 … 400 °С. Крупногабаритные отливки иногда заваривают непосредственно в нагревательных устройствах.

При заварке дефектного участка малогабаритные отливки подогревают горелкой или электронагревательными приспособлениями, особенно в случае его расположения в такой зоне отливки, где возможны ее свободные деформации. Температуру нагрева отливок контролируют с помощью термокрасок. Отливки с тонкими стенками следует заваривать на асбестовых подкладках. Каждый дефектный участок заваривают без перерывов.

Заварку трещин начинают от их середины участками длиной до 60 … 70 мм поочередно в одну и другую сторону. Сварные швы должны иметь усиление, достаточное для получения требуемого размера детали при последующей механической обработке. После заварки отливки медленно охлаждают. Нельзя оставлять отливку на сквозняке или в помещении с низкой температурой. Ее следует накрыть листовым асбестом, а в отдельных случаях засыпать песком. После заварки отливки часто подвергают отжигу в печи для снятия остаточных напряжений.

Обработка после сварки. Сварные изделия после сварки обрабатывают в целях повышения их прочности и стойкости к коррозии. Прочность повышают термической обработкой, проковкой и устранением дефектов сварки. Термическая обработка полностью или частично снимает остаточные напряжения, возникающие в изделии в процессе сварки, а также повышает механические свойства материала в результате улучшения структуры металла шва и околошовной зоны. Остаточные напряжения после заварки дефектных мест в отливках из силуминов снимают отжигом при температуре 300 … 350 °С с выдержкой в печи в течение 2 … 5 ч. Отжигу подвергают отливки сложной конфигурации, а также отливки, к точности размеров которых предъявляют повышенные требования. Чаще всего термической обработке подвергают сварные изделия, которые имеют небольшие размеры, простую конструкцию и выполнены из материалов, подвергающихся закалке и старению (например, отливки из сплава АЛ9). Термическая обработка сварных алюминиевых изделий допускается только в том случае, если она не вызывает чрезмерных деформаций при короблении.

Проковка повышает механические свойства сварного шва некоторых алюминиевых сплавов. Ее можно проводить в холодном и нагретом состоянии. Холодной проковке обычно подвергают швы на деталях из чистого алюминия и сплавов системы алюминий— марганец, при проковке которых не происходит трещинообразования. Проковку в нагретом состоянии обычно совмещают с отжигом при температуре 300 … 350 °С в целях снятия остаточных напряжений.

Остатки флюса и шлаков удаляют для предотвращения развития коррозии: флюсы — непосредственно после окончания сварки (не позднее чем через 1 ч) промывкой поверхностей швов и примыкающего к ним основного металла с обеих сторон проточной горячей водой (при температуре 60 … 80 °С) с помощью волосяных щеток. После этого детали промывают 2%-ным водным раствором хромового ангидрида той же температуры и вновь проточной горячей водой. Промытые детали сушат в сушильном шкафу при температуре 110 … 180 °С или горячим воздухом при температуре 60…110 °С до полного удаления влаги. Для контроля тщательности промывки используют 2%-ный раствор нитрата серебра. При попадании капель этого раствора на недостаточно очищенную от флюса поверхность образуется белый осадок. В этом случае промывку необходимо повторить. При невозможности сварки детали за одну операцию разрешаются межоперационная промывка в горячей воде с последующей тщательной сушкой и окончательная промывка в водном растворе хромового ангидрида. При этом перерыв между промывкой в горячей воде и в растворе хромового ангидрида не должен превышать 24 ч. При большем перерыве межоперационную промывку проводят в растворе хромового ангидрида.

5. Сварка магниевых сплавов

Свойства и классификация магниевых сплавов. Сплавы магния характеризуются малой плотностью и высокой удельной прочностью. Жесткость конструкций из магниевых сплавов выше, чем из алюминиевых.

По способу производства магниевые сплавы подразделяют на литейные и деформируемые. Литейные сплавы менее распространены. Деформируемые сплавы широко применяют в различных конструкциях в виде поковок и штампованных заготовок, листового проката, профилей, прутков и труб.

Литейные и деформируемые магниевые сплавы можно разделить на сплавы следующих систем: магний— кремний; магний— марганец; магний— цирконий; магний— алюминий— цинк; магний— цинк— цирконий; магний— марганец— церий.

Деформируемые магниевые сплавы, относящиеся к системе магний— марганец— церий, обладают высокими механическими свойствами, хорошей свариваемостью и коррозионной стойкостью. Сплавы систем магний — алюминий — цинк и магний —

цинк — цирконий имеют более высокую прочность, но сильно разупрочняются при температуре выше 150 °С. Характерным для деформируемых магниевых сплавов является то, что одна часть из них не упрочняется термической обработкой (сплавы MA1, МА2, МА3 и МА8), а другая (сплавы МА5) термически упрочняется после гомогенизации и искусственного старения.

Свойства магниевых сплавов, определяющие их свариваемость. На свариваемость магниевых сплавов влияют следующие особенности их физико-химических свойств:

- температура плавления магния немного ниже, чем алюминия, однако его теплопроводность значительно уступает теплопроводности алюминия, поэтому для сварки деталей сравнительно большой толщины требуется меньшее количество теплоты;

- магний имеет высокое химическое сродство к кислороду, поэтому возможно возгорание металла при сварке;

- сплавы характеризуются высоким коэффициентом линейного расширения, вследствие чего при сварке возникают значительные остаточные напряжения и деформации;

- сплавы обладают склонностью к поглощению газов в расплавленном состоянии, что приводит к образованию пористости;

- большинство магниевых сплавов имеет широкий температурный интервал кристаллизации при наличии легкоплавких эвтектик в их структуре, что может привести к образованию кристаллизационных трещин при сварке;

- сплавы обладают низкой коррозионной стойкостью, что необходимо учитывать при выборе составов сварочных флюсов и обработке швов после сварки для их защиты от воздействия внешней среды.

Литейный сплав МЛ1, относящийся к системе магний— кремний, отличается низкими прочностью и коррозионной стойкостью, поэтому в сварных конструкциях его применяют редко. Вследствие узкого температурного интервала кристаллизации этот сплав обладает хорошей свариваемостью.

Сплавы системы магний — марганец (литейный МЛ2, деформируемый МА1) характеризуются хорошей свариваемостью. Кристаллизационные трещины в них при газовой сварке не образуются. Однако механические свойства сварных соединений из этих сплавов невысокие вследствие образования крупнозернистой структуры в околошовной зоне. Прочность и пластичность металла шва у сплава МА1 значительно меньше, чем у деформированного основного металла.

К системе магний— алюминий— цинк относится большинство деформируемых (МА2, МА2-1, МА3, МА5) и литейных (МЛ3, МЛ4, МЛ5, МЛ6) магниевых сплавов. Сплавы, содержащие более 1 % цинка, отличаются широким температурным интервалом кристаллизации и плохой свариваемостью. Сплавы указанной системы, содержащие более 5 % алюминия (МА3, МЛ4, МЛ5), склонны к коррозии под напряжением. В сплавах МА2 и МА2-1, содержащих менее 5 % алюминия, этой склонности не наблюдается.

Сплавы системы магний — марганец — церий (например, деформируемый сплав МА8), отличаются высокими механическими свойствами и мелкозернистой структурой, однако склонны к образованию кристаллизационных трещин, которые при газовой сварке можно устранить применением присадочного материала с повышенным содержанием алюминия.

Сплавы системы магний — алюминий — цирконий (литейный МЛ12 и деформируемый ВМ65-1) отличаются плохой свариваемостью, поэтому в сварных конструкциях их не применяют.

Технология сварки магниевых сплавов. Наибольшее распространение в качестве горючего газа для сварки магниевых сплавов получил ацетилен. Однако при сварке деталей малой толщины применяют пропан-бутановую смесь, водород, а также его смеси с ацетиленом и метаном, природный газ и другие газы-заменители. В качестве присадочного материала используют прессованную проволоку или прутки из сплава того же химического состава, что и состав основного металла. При сварке деформируемых сплавов допускается применение присадочного материала в виде полос, нарезанных из листового материала той же марки, а при сварке литейных сплавов и заварке дефектов литья — в виде прутков диаметром 5 … 10 мм.

При сварке деформируемого сплава МА1 допускается применение присадочного материала марок МА1 и МА8, при сварке сплава МА8 — марок МА8 и МА2-1, а при сварке сплава МА2 — присадочного материала той же марки.

Присадочный материал перед сваркой необходимо предварительно обезжирить и подвергнуть травлению в 20%-ном растворе азотной кислоты. Практикуется зачистка присадочного материала металлической щеткой непосредственно перед сваркой. Применение для зачистки шлифовальных кругов и шкурок не допускается.

Для газовой сварки магниевых сплавов можно использовать флюсы на основе хлоридов и фторидов. Хлоридные флюсы технологичны, однако их применение связано с опасностью коррозии сварных соединений под действием остатков флюса. Эти флюсы используют при сварке малоответственных соединений, а также соединений, подвергаемых после сварки специальной обработке для повышения коррозионной стойкости (например, выдерживание сваренных деталей в течение 5 мин в подогретом до температуры 70 … 80 °С водном растворе, содержащем 2 % бихромата калия, 3 % азотной кислоты и 0,1 % хлорида аммония, с последующей их промывкой и сушкой).

Фторидные флюсы не вызывают коррозии, однако менее технологичны. Их плотность больше плотности расплавленного металла сварочной ванны, поэтому частицы флюса могут оставаться в металле шва. Наибольшее распространение имеют флюсы, состав которых приведен в табл. 15. Компоненты, входящие в состав флюса, должны быть химически чистыми. Флюсы допускается приготовлять методами расплавления и механического перемешивания. Лучшие результаты получают при применении флюса, полученного расплавлением. Готовый флюс хранят в стеклянной таре с герметически притертой пробкой.

Перед нанесением на присадку флюс разводят в керамической посуде или в посуде из коррозионно-стойкой стали дистиллированной водой до сметанообразного состояния (из расчета примерно 60 г флюса на 100 г воды). Разведенный флюс можно хранить не более 9 ч. Добавлять новую порцию флюса в уже разведенный и использованный более 6 ч назад не разрешается.

Подготовка к сварке. При газовой сварке магниевых сплавов применяют стыковые соединения.

Детали из листового материала толщиной до 1,2 мм сваривают с отбортовкой кромок при радиусе изгиба до 2 мм. Отбортованные кромки должны прилегать друг к другу по всей длине соединения. Детали толщиной до 3 мм сваривают встык без скоса кромок при зазоре между ними до 2 мм. При толщине детали, превышающей 3 мм, выполняют скос кромок с углом раскрытия, равным 60 … 70°. В зависимости от толщины детали зазор изменяется от 1,5 до 6 мм, а величина притупления — от 1,5 до 2,5 мм.

Поверхность деталей должна быть тщательно очищена от масел, грязи, краски и оксидов обезжириванием в специальных растворителях с последующим травлением в щелочах, а также механическим способом. При травлении удаляется оксидный (анодированный) слой, вызывающий пористость в металле шва.

| Таблица 15. Флюсы для сварки магниевых сплавов | ||

| Марка флюса | Состав флюса | |

| Kомпонент | Содержание, мас. % | |

| ПО | Фторид кальция | 17,4 |

| Фторид бария | 35,2 | |

| Фторид магния | 26,2 | |

| Фторид лития | 21,2 | |

| МФ-1 | Фторид кальция | 25 |

| Фторид бария | 30 | |

| Фторид магния | 10 | |

| Фторид лития | 15 | |

| Kриолит | 20 | |

| ВФ-156 | Фторид кальция | 14,8 |

| Фторид бария | 33,3 | |

| Фторид магния | 24,8 | |

| Фторид лития | 19,5 | |

| Kриолит (чистый) | 4,8 | |

| Оксид магния | 2,8 | |

| 13 | Фторид кальция | 13 |

| Фторид бария | 26 | |

| Фторид магния | 19 | |

| Фторид лития | 16 | |

| Фторид кадмия | 15 | |

| Kислый фосфорно-кислый натрий | 11 | |

Детали и присадочный материал обезжиривают путем обтирания ветошью или концами, пропитанными бензином, ацетоном или специальной смывкой. После обезжиривания травят в растворе, нагретом до температуры 70 … 100 °С и содержащем гидроксид натрия (300 … 600 г/л), нитрит натрия (150 … 200 г/л) и нитрат натрия (40 … 70 г/л). Время травления составляет 5 … 60 с в зависимости от габаритных размеров деталей. Затем детали промывают последовательно в горячей (при температуре 30 … 50 °С) и холодной проточной воде. После этого травят в растворе хромового ангидрида (150 … 250 г/л) в течение 15 мин при комнатной температуре, промывают в горячей и холодной проточной воде и сушат в сушильном шкафу при температуре 50 … 60 °С.

Слой оксида и другие загрязнения удаляют с обеих сторон детали механическим способом, шарошками, напильниками и

металлическими щетками на ширине 20 … 30 мм. При этом не следует наносить глубокие царапины на зачищаемых поверхностях. Шлифовальные инструменты для зачистки деталей применять не допускается. После зачистки с поверхности деталей удаляют стружки и опилки.

Свариваемые кромки деталей после сборки должны быть хорошо подогнаны друг к другу. Смещение или перекос кромок не должен превышать 10 % толщины свариваемой детали. При сварке деталей разной толщины допускается смещение или перекос, не превышающий 10 % толщины более тонкой детали. Обычно сваривают детали с соотношением толщин от 1 : 1 до 1 : 1,5. Прихватку деталей выполняют газовой сваркой тем же присадочным материалом и при том же режиме, что и при последующей сварке. Размеры прихваток и расстояние между ними приведены в табл. 16.

Литые детали из магниевых сплавов сваривают в основном при устранении брака литья. Отливки перед заваркой необходимо очистить от грязи и остатков формовочной смеси, а в месте заварки — от литейной корки и оксидной пленки на расстоянии 20 … 30 мм от края разделки. Детали, поступающие на заварку из механических цехов, очищают от грязи и краски металлическими щетками, а затем обезжиривают.

Разделку под сварку выполняют шарошками, сверлами или другими режущими инструментами, чтобы место подварки имело плавные очертания и переходы от боковой поверхности к основанию. Радиус перехода должен быть не менее 10 мм, а угол между боковой поверхностью и основанием разделки — 35 … 50°. При наличии сквозных дефектов, например трещин или спаев, оставляют притупление, равное 1,5 … 2,0 мм. Трещины разделывают с одной или с двух сторон под углом не менее 30°.

| Таблица 16. Размеры прихваток в зависимости от толщины металла при сварке магниевых сплавов | |||

| Толщина металла, мм | Размеры прихватки, мм | Расстояние между прихватками, мм | |

| Длина | Высота | ||

| До 1,5 | 5 … 10 | 1 … 2 | 20 … 40 |

| 1,5 … 3,0 | 5 … 10 | 1,5 … 2,5 | 30 … 60 |

| 3 … 5 | 6 … 12 | 2,0 … 3,5 | 50 … 80 |

| 5 … 10 | 8 … 15 | 3 … 5 | 80 … 120 |

| Более 10 | 10 … 30 | 4 … 6 | 120 … 200 |

Концы трещин необходимо предварительно засверлить сверлом диаметром 2 … 3 мм. Раковины и шлаковые включения разделывают до полного удаления дефектного металла. Если дефектный участок находится вблизи от кромки отливки, то его разделывают с выходом на кромку.

Режимы сварки. Расход газов при сварке магниевых сплавов составляет 75 … 100 дм3/ч на 1 мм толщины свариваемых деталей. Основные параметры режима газовой сварки магниевых сплавов те же, что и сварки алюминиевых сплавов. Характер пламени горелки — строго нейтральный. Избыток кислорода или ацетилена не допускается. Пламя горелки во время сварки должно быть расположено таким образом, чтобы конец его ядра находился на расстоянии 3 … 5 мм от поверхности расплавленного металла. Сварка ядром пламени не допускается. Конец прутка должен быть погружен в ванну расплавленного металла.

Выбор способа газовой сварки зависит от толщины деталей: до 5 мм рекомендуется левый, более 5 мм — правый. Сваривать следует только в нижнем положении. Предельный угол наклона свариваемой детали из деформируемых сплавов к горизонтальной плоскости не должен превышать 45°. При заварке дефектных участков на отливках угол наклона должен быть не более 30°. Выполнение вертикальных и потолочных швов недопустимо.

Характер движения горелки и присадочного материала определяется толщиной свариваемых деталей. При толщине до 3 мм стыковые соединения выполняют при поступательном движении горелки и присадочного материала без каких-либо поперечных колебаний. При сварке деталей большей толщины горелке и присадочному материалу сообщают колебательные движения, направленные в противоположные стороны.

Для выполнения шва за один проход сварку необходимо вести быстро и непрерывно. При перерывах и при окончании сварки горелку следует отводить медленно, чтобы не допустить резкого охлаждения шва. В то же время следует избегать перегрева околошовной зоны.

Детали из деформируемых магниевых сплавов толщиной более 5 мм обычно сваривают с предварительным нагревом до температуры 300 … 350 °С (местным горелками или общим в печи). В горелках для местного подогрева используют ацетилен с кислородом или природный газ с воздухом. Пламя горелок должно быть нейтральным, расстояние от ядра пламени до подогреваемой поверхности — не менее 10 мм.

Дефектные места на отливках можно заваривать без предварительного нагрева, а также после местного или общего подогрева. Заварку выполняют при температуре не ниже 10 °С в помещении, в котором не должно быть сквозняков. Без предварительного нагрева заваривают дефектные участки в малонагруженных или тонкостенных зонах отливок, расположенных около края последних. Местный подогрев применяют перед подваркой дефектных участков, расположенных на значительном расстоянии от ребер жесткости и при толщине завариваемой части детали более 6 мм. Область местного подогрева должна охватывать часть поверхности, удаленную на 20 мм от края разделки. Общий подогрев применяют перед подваркой дефектных участков, расположенных вблизи от зон повышенной жесткости и при толщине завариваемой части детали менее 6 мм. Заварка считается законченной после получения шва с выпуклостью (усилением) высотой 3 … 6 мм.

Обработка после сварки. Непосредственно после сварки (не более чем через 3 ч после ее окончания) с наружной и внутренней поверхностей сварных швов металлическими щетками и дробеструйной обработкой удаляют остатки флюса и шлака. Промывка деталей после сварки в воде и их травление не допускаются. В тех случаях, когда остатки шлака не опасны для paботы изделия, их можно не удалять. Избыток наплавленного металла удаляют механической или слесарной обработкой. После выполнения всех перечисленных операций детали из магниевых сплавов подвергают очистке, обезжириванию и противокоррозионной обработке, затем — контролю и, если предусмотрено техническими условиями, термической обработке.

Отливки после заварки дефектных участков рекомендуется отжигать при температуре 300 … 350 °С в течение 2 … 2,5 ч для снятия остаточных напряжений. Иногда проводят местный отжиг участка заварки пламенем горелки в течение 5 … 10 мин, контролируя температуру нагрева этого участка термокрасками. Прочность сварных соединений, полученных газовой сваркой, сравнительно невелика (60 … 80 % прочности основного металла).

6. Сварка свинца

Свинец характеризуется большой плотностью и высокой коррозионной стойкостью в концентрированных кислотах.

Сварка свинца затруднена из-за низкой температуры его плавления (327,3 °С) и активного образования тугоплавкого оксида свинца (температура плавления 888 °С). Низкая температура плавления и невысокая теплопроводность свинца позволяют применять при газовой сварке водородно-воздушное и водородно-кислородное пламя, а также газы-заменители в смеси с воздухом или кислородом (пропан или пропан-бутановая смесь, природный газ, пары керосина и др.) и ацетиленокислородное и ацетиленовоздушное пламя. Мощность пламени составляет 15 … 20 дм3/ч ацетилена на 1 мм толщины свариваемого металла. Пламя должно быть нормальным (β = 1,0 … 1,2). В качестве присадочного материала используют свинец в виде прутков или полос того же состава, что и основной металл.

Флюс при сварке деталей небольшой толщины обычно не применяют. При сварке деталей большой толщины используют флюс, состоящий из равных частей стеарина и канифоли.

Сваривать можно при любом пространственном положении шва — встык и внахлестку. При сварке нижних швов на деталях малой толщины используют мягкое пламя, на деталях большой толщины и при выполнении потолочных швов — жесткое пламя. При сварке в нижнем положении для деталей малой толщины (до 1,5 мм) применяют отбортовку кромок, при толщине 6 мм и более — разделку кромок с углом скоса, равным 30 … 35°. Характерным для свинца является способ сварки отдельными сварочными ванночками (каплями). Одновременно доводят до расплавления кромку; при этом образуется маленькая ванночка, в которую вводят отдельную каплю присадочного материала и сразу же отводят пламя горелки от изделия, давая металлу шва затвердеть.