Содержание страницы

Медь и её сплавы, латунь и бронза, известные как «красные металлы», сыграли ключевую роль в развитии человеческой цивилизации. От древних орудий труда до современных микросхем, их уникальное сочетание коррозионной стойкости, электро- и теплопроводности, а также пластичности делает их незаменимыми во многих отраслях промышленности: от энергетики и строительства до приборостроения и искусства. Однако соединение этих металлов методом сварки — задача, требующая глубоких знаний и высокой квалификации. Сложности, обусловленные их физико-химическими свойствами, требуют особого подхода к технологии, выбору материалов и настройке оборудования. В этом исчерпывающем руководстве мы детально разберем все аспекты газовой сварки меди, латуни и бронзы, опираясь на актуальные стандарты и практический опыт.

1. Технология газовой сварки меди

Медь — металл с выдающимися характеристиками. Её высокая химическая стойкость, превосходная обрабатываемость давлением (штамповка, прокатка) и уникальные физические свойства определяют её широкое применение. Плотность меди незначительно варьируется в зависимости от метода обработки: для электролитической меди она составляет 8920 кг/м3, для литой — 8930 кг/м3, а для проволоки — 8940 кг/м3.

Ключевым свойством, определяющим как преимущества, так и сложности в работе с медью, является её экстремально высокая теплопроводность. Она в 6-7 раз превосходит теплопроводность стали. Это свойство делает медь идеальным материалом для теплообменников, испарителей и пищевого оборудования, но при сварке создает серьезные трудности. Металл стремительно отводит тепло из зоны сварки, что требует значительно большей мощности источника нагрева для поддержания стабильной сварочной ванны. Температура плавления меди составляет 1083 °С.

Медь и её сплавы сохраняют свои механические свойства, в частности пластичность и ударную вязкость, даже при криогенных температурах, что выгодно отличает их от многих других конструкционных металлов. В сварных конструкциях чаще всего используют листовой прокат или трубы.

Основные трудности при сварке меди:

- Высокая теплопроводность: Требуется интенсивный подвод тепла для компенсации его быстрого отвода в основной металл. Это решается применением предварительного или сопутствующего подогрева (до 300-700 °С в зависимости от толщины), а также использованием горелок с наконечниками на 1-2 номера больше, чем для сварки стали аналогичной толщины.

- Склонность к образованию трещин: Примеси, особенно кислород, висмут и свинец, значительно снижают стойкость сварного шва к горячему трещинообразованию.

- Газовая пористость: Медь в расплавленном состоянии активно поглощает газы (особенно водород), растворимость которых резко падает при кристаллизации, приводя к образованию пор в металле шва.

- Высокая жидкотекучесть: Расплавленная медь очень текуча, что затрудняет формирование шва и требует применения специальных подкладок.

Из-за этих особенностей при проектировании сварных конструкций из меди предпочтение отдают стыковым соединениям. Нахлесточные и тавровые соединения использовать не рекомендуется из-за сложности обеспечения полного провара и риска образования несплавлений.

Влияние примесей: кислород и «водородная болезнь»

Ключевое влияние на свариваемость меди оказывает содержание в ней кислорода. Медь обладает высоким сродством к кислороду. Согласно ГОСТ 859-2014 «Медь. Марки», содержание кислорода могло достигать 0,15%. В процессе остывания и кристаллизации металла растворимость кислорода падает, и по границам зерен образуется хрупкая эвтектика «медь — оксид меди (Cu2O)».

В зоне термического влияния (ЗТВ), где температура достигает 1065 °С, ранее разрушенные прокаткой эвтектические прослойки вновь расплавляются и располагаются по границам зерен, вызывая охрупчивание околошовной зоны. Для сварки ответственных конструкций применяется раскисленная медь, например, марки М1р или М2р, где содержание кислорода не превышает 0,01%. Однако кислород может проникать в шов и из окружающей атмосферы.

Не менее опасен для меди и водород, который может содержаться в сварочном пламени. При наличии в меди оксида Cu2O, водород вступает с ним в реакцию, восстанавливая медь:

Cu2O + H2 → 2Cu + H2O (пар) (1)

Cu2O + CO → 2Сu + СО2 (2)

Образующиеся пары воды (H2O) и диоксид углерода (CO2) не успевают выйти из кристаллизующегося металла и создают огромное внутреннее давление, приводя к образованию микротрещин и пор. Это явление получило название «водородная болезнь» меди. Для её предотвращения необходимо использовать строго нормальное ацетиленокислородное пламя и вести сварку с максимально возможной скоростью, чтобы сократить время контакта расплава с газами.

Технологические аспекты газовой сварки меди

Ключ к получению качественного соединения — эффективное раскисление сварочной ванны. Это достигается использованием присадочных материалов, легированных раскислителями — кремнием (Si), марганцем (Mn), фосфором (P). Отлично зарекомендовала себя присадочная проволока марки МСр1, содержащая 0,8-1,2% серебра, которая улучшает смачиваемость и механические свойства шва.

При газовой сварке меди толщиной более 3 мм обязательно применяют флюсы. Их задача — не только защитить расплавленный металл от окисления, но и растворить уже имеющиеся оксиды Cu2O, переводя их в легкоподвижные шлаки, которые всплывают на поверхность сварочной ванны.

| Таблица 1. Составы флюсов, применяемых для газовой сварки меди | |||||||||

| Компоненты флюса | Маркировка флюса (№) | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Массовая доля компонентов, % | |||||||||

| Бура (прокаленная) | 100 | 25 | 50 | 30 | 50 | 50 | 70 | 56 | 78 |

| Борная кислота | — | 75 | 50 | 50 | 35 | — | 10 | — | 4 |

| Хлорид натрия (NaCl) | — | — | — | 10 | — | — | 20 | 22 | 13 |

| Ортофосфат натрия (Na3PO4) | — | — | — | 10 | 15 | 15 | — | — | — |

| Кварцевый песок (SiO2) | — | — | — | — | — | 15 | — | — | — |

| Карбонат калия (K2CO3) | — | — | — | — | — | — | — | 22 | — |

| Древесный уголь | — | — | — | — | — | 20 | — | — | — |

| Гидрокарбонат натрия (NaHCO3) | — | — | — | — | — | — | — | — | 5 |

Наиболее простым и доступным флюсом является прокаленная бура (Na2B4O7·H2O), которую получают путем нагрева технической буры в тигле до прекращения выделения паров воды. Флюсы наносят на кромки и присадочный пруток в виде пасты или порошка. Готовый флюс необходимо хранить в герметичной таре для предотвращения поглощения влаги.

Подготовка кромок и режимы сварки меди

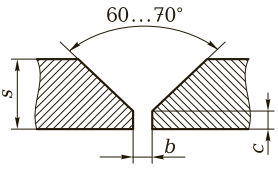

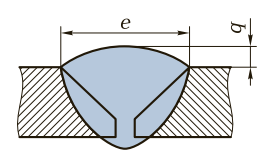

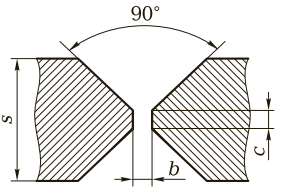

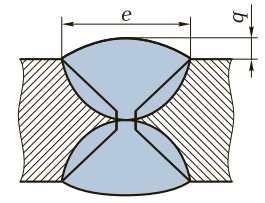

Качество соединения напрямую зависит от правильной подготовки кромок. Тип разделки выбирается исходя из толщины металла согласно рекомендациям, представленным в таблице 2.

| Таблица 2. Конструктивные параметры подготовки кромок стыковых соединений для газовой сварки меди | |||||||||

| Обозна-чение типа | Конфигурация подготовки кромок | Тип шва | Элементы конструкции | Геометрические размеры, мм | |||||

| Кромки детали | Сварной шов | s (толщина) | b (зазор) | c (притупление) | e (ширина) | q (усиление) | |||

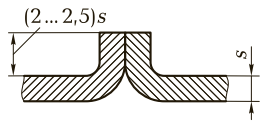

| С1 | С отбортовкой | Односто-ронний |  |

|

до 2 | — | — | 3 – 6 | 1 – 2 |

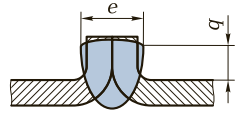

| С2 | Без скоса |  |

|

до 4 | 1 – 2 | — | 6 – 10 | 1 – 2 | |

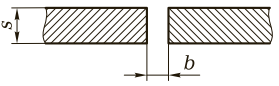

| С3 | V-образный скос |  |

|

4 – 10 | 1 – 2 | 2 – 3 | 10 – 25 | 1,5 – 2,0 | |

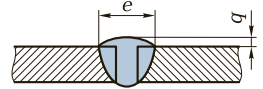

| С4 | Х-образный скос (двусторонний) | Двусто-ронний |  |

|

10 – 25 | 1 – 2 | 2 – 3 | 20 – 30 | 2 – 3 |

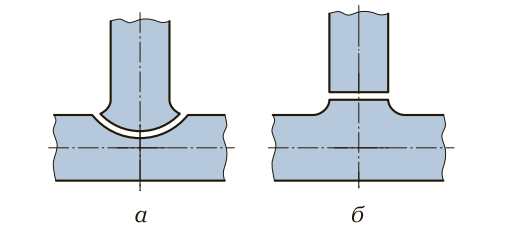

При сварке трубчатых соединений для избежания резких переходов сечения, которые могут стать концентраторами напряжений, рекомендуется выполнять развальцовку патрубка или вытяжку основной трубы (см. Рис. 1).

Рис. 1. Схемы подготовки под сварку трубчатых соединений из меди: а — развальцовка привариваемого патрубка; б — вытяжка главной трубы

Мощность ацетиленокислородного пламени (расход ацетилена в дм3/ч) рассчитывается по эмпирической формуле:

Va = (150 … 200) × s, (3)

где s — толщина свариваемой меди, мм. Меньшее значение выбирают для толщин до 10 мм, большее — для более толстых деталей. Медь толщиной свыше 8 мм рекомендуется сваривать двумя горелками одновременно. Характер пламени должен быть строго нормальным (отношение O2/C2H2 β = 1,1…1,2).

Послесварочная обработка

Для повышения прочности и пластичности сварного шва его подвергают проковке. Металл толщиной до 4 мм проковывают в холодном состоянии, а при большей толщине — с подогревом до 500-600 °С. Проковка уплотняет структуру металла, измельчает зерно и снимает часть внутренних напряжений. Качественно выполненный шов с использованием легированной присадочной проволоки даже без проковки обеспечивает предел прочности на разрыв порядка 160-200 МПа и угол загиба до 180°.

2. Сварка латуни: Борьба с испарением цинка

Латунь — это сплав меди с цинком в качестве основного легирующего элемента. В сварных конструкциях применяют преимущественно деформируемые латуни. По структуре их делят на:

- α-латуни (однофазные): Содержат до 39% цинка. Они очень пластичны в холодном состоянии и хорошо поддаются штамповке и вытяжке.

- (α+β)-латуни (двухфазные): Содержат от 39% до 46% цинка. Они менее пластичны в холодном состоянии, но хорошо деформируются при нагреве.

Также существуют специальные латуни, легированные алюминием, никелем, оловом, кремнием и другими элементами для придания особых свойств.

Главная трудность при сварке латуни — интенсивное испарение цинка. Температура кипения цинка (907 °С) значительно ниже температуры плавления меди (1083 °С). При нагреве сварочным пламенем цинк начинает активно испаряться из сварочной ванны еще до полного расплавления кромок. Это приводит к нескольким негативным последствиям:

- Изменение химического состава шва: Шов обедняется цинком и обогащается медью, что снижает его прочность.

- Повышенная пористость: Пары цинка, не успев покинуть металл, образуют поры при кристаллизации.

- Образование токсичных паров оксида цинка (ZnO): Белый дым, выделяющийся при сварке, вреден для здоровья сварщика и может вызывать «металлическую лихорадку». Работа должна производиться в условиях хорошей вентиляции и с использованием средств индивидуальной защиты органов дыхания!

Технологические приемы для сварки латуни

Для минимизации выгорания цинка применяют комплексный подход:

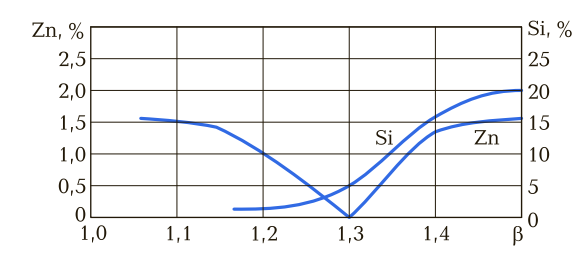

- Использование окислительного пламени: Применяется пламя с избытком кислорода (β = 1,3…1,4). На поверхности сварочной ванны образуется тонкая, но плотная пленка тугоплавкого оксида цинка (ZnO), которая препятствует дальнейшему испарению цинка.

- Применение специальных присадочных материалов: Используются присадочные проволоки, легированные кремнием (например, Л62-0,5), который также образует на поверхности ванны защитную пленку силикатов. Стандарт на проволоку для сварки медных сплавов — ГОСТ 16130-90.

- Использование флюсов: Флюсы на основе буры и борной кислоты (например, БМ-1) создают защитный слой и способствуют подавлению испарения цинка.

- Максимально возможная скорость сварки: Чем быстрее выполняется сварка, тем меньше времени цинк находится в жидком состоянии и меньше его выгорает.

| Таблица 3. Химический состав присадочных проволок для сварки латуни (справочно по ГОСТ 16130-90) | |||||||||

| Марка проволоки | Массовая доля элементов, % | ||||||||

| Основные компоненты (остальное — Zn) | Доля примесей, не более | ||||||||

| Медь (Cu) | Кремний (Si) | Бор (B) | Олово (Sn) | Свинец (Pb) | Железо (Fe) | Сурьма (Sb) | Висмут (Bi) | Фосфор (P) | |

| Л63 | 60,5 – 63,5 | — | — | — | 0,08 | 0,15 | 0,005 | 0,002 | 0,01 |

| Л62-0,5 | 60,5 – 63,5 | 0,3 – 0,7 | — | — | 0,08 | 0,15 | 0,005 | 0,002 | 0,01 |

| ЛОК 59-1-0,3 | 58 – 60 | 0,2 – 0,4 | — | 0,7 – 1,0 | 0,10 | 0,15 | 0,010 | 0,003 | 0,01 |

| ЛКБО 62-0,2-0,04-0,5 | 60,5 – 63,5 | 0,1 – 0,3 | 0,03 – 0,10 | 0,03 – 0,07 | 0,10 | 0,15 | 0,005 | 0,002 | 0,01 |

| Таблица 4. Технологические параметры сварки и механические свойства соединений из латуни | |||||

| Марка присадки | Толщина и марка основного металла |

Рекомендуемый флюс | Предел прочности шва (растяжение), МПа |

Угол изгиба, град. | Ударная вязкость шва, кДж/м2 |

| Л62-0,5 | 3-4 мм, Л63 | Прокаленная бура | 380 | 180 | 65 |

| Л63 | 3-4 мм, Л63 | БМ-1, прокаленная бура | 320 | 180 | 65 |

| ЛОК 59-1-0,3 | 1-4 мм, ЛО63 | Прокаленная бура | 380 | 160 | 60 |

| ЛКБО 62-0,2-0,04-0,5 | 2 мм, Л63 | Не требуется (самофлюсующаяся) | 380 | 180 | 65 |

Примечание. Сварка для всех случаев выполняется ацетиленокислородным пламенем в нижнем положении.

Рис. 2. Зависимость угара цинка (Zn) и кремния (Si) из металла шва при сварке латуни Л63 от состава пламени

Подготовка и режимы сварки латуни

Перед сваркой кромки тщательно зачищают от загрязнений и оксидов механическим или химическим способом (травление в 10% растворе азотной кислоты). Подготовка кромок аналогична сварке меди (см. Таблицу 6). Мощность пламени (расход ацетилена, дм3/ч) определяется по формуле:

Vа = (100 … 120) × s. (4)

Сварку латуни, как правило, ведут левым способом в один слой. Из-за высокой жидкотекучести сварка в вертикальном и потолочном положениях затруднена, но возможна при использовании кремнистых присадок и газообразного флюса БМ-1, которые делают сварочную ванну более вязкой.

| Таблица 7. Ориентировочные режимы газовой сварки латуни | ||||||

| Толщина деталей, мм |

Диаметр присадки, мм |

Номер инжектора горелки по ГОСТ 10771-82 |

Расход газов, дм3/ч | |||

| Ацетиленокислородное пламя | Пропан-бутанокислородное пламя | |||||

| Ацетилен | Кислород | Пропан-бутан | Кислород | |||

| до 0,5 | — | 1 | 30 – 90 | 40 – 130 | 20 – 50 | 200 |

| 1,0 – 2,0 | 2,0 | 2; 3 | 180 – 380 | 250 – 630 | 100 – 230 | 400 – 600 |

| 2,1 – 3,0 | 3,0 | 4 | 350 – 580 | 600 – 810 | 215 – 350 | 600 – 1200 |

| 3,1 – 4,0 | 4,0 | 4; 5 | 580 – 920 | 810 – 1300 | 350 – 550 | 1200 – 2000 |

| 5,1 – 6,0 | 5,0 | 5; 6 | 790 – 1400 | 1100 – 1920 | 475 – 800 | 2000 – 3500 |

| 7,1 – 10,0 | 8,0 | 7 | 1270 – 2000 | 1780 – 2800 | — | — |

(Таблицы 5 и 6 с составами флюсов и разделкой кромок для латуни опущены для краткости, так как принципы аналогичны сварке меди, но доступны в полной версии документации)

Обработка латунных соединений после сварки

Для упрочнения шва и снятия напряжений применяют проковку. α-латуни (более 60% Cu) проковывают в холодном состоянии, а (α+β)-латуни — при температуре 650 °С. Для предотвращения коррозионного растрескивания, которому подвержены латуни, проводят низкотемпературный отжиг при 270-300 °С. Остатки флюса обязательно удаляют, так как они могут вызывать коррозию.

3. Сварка бронзы: Разнообразие сплавов и подходов

Бронза — это сплав меди, где легирующим элементом может быть олово, алюминий, кремний, марганец, бериллий и др. (кроме цинка). Свойства и свариваемость бронзы целиком определяются её легирующим составом.

Оловянная бронза

Это классический сплав меди с оловом (3-14%). Эти сплавы обладают хорошими литейными и антифрикционными свойствами. Основная сложность при их сварке — широкий интервал кристаллизации, что способствует образованию горячих трещин. Кроме того, олово легко окисляется и выгорает.

Для предотвращения деформаций и напряжений требуется предварительный подогрев до 500-600 °С. Сварку ведут мягким, нормальным пламенем. Избыток кислорода приводит к выгоранию олова, а избыток ацетилена — к газовой пористости.

Мощность горелки (расход ацетилена, дм3/ч) рассчитывается по формуле:

Vа = (70 … 120) × s. (5)

В качестве присадки используют прутки, состав которых близок к основному металлу, но с содержанием олова на 1-2% больше для компенсации угара (например, БрОФ6,5-0,4). Флюсы применяются те же, что и для сварки меди.

Безоловянные бронзы (на примере алюминиевой)

Алюминиевая бронза (до 10% Al) обладает высокой прочностью, коррозионной стойкостью и немагнитностью. Её газовая сварка крайне затруднена из-за образования на поверхности расплава тугоплавкой и химически стойкой пленки оксида алюминия (Al2O3). Эта пленка имеет температуру плавления ~2050 °С (гораздо выше температуры плавления самой бронзы) и мешает сплавлению металла.

Для успешной сварки необходимо:

- Применять активные флюсы на основе фтористых и хлористых солей (например, АФ-4А), способные разрушать пленку Al2O3.

- Использовать предварительный подогрев до 350-400 °С.

- Применять присадочные прутки того же состава, что и основной металл.

Из-за этих сложностей газовая сварка алюминиевых бронз применяется редко, уступая место аргонодуговой сварке.

| Таблица 8. Рекомендации по выбору присадки и флюса для сварки бронз | |||

| Марки свариваемой бронзы | Рекомендуемая присадочная проволока | Марка или номер флюса | Температура предварительного подогрева |

| БрО10Ц2, БрОФ6-0,15 | БрОЦ4-3 | 1; 2 (см. табл. 1) | 400 – 500 °С |

| БрО5Ц6С5 | БрОФ6,5-0,15 | 3 (см. табл. 1) | |

| БрАЖ9-4 | БрАЖМц10-3-1,5 | 4 (см. табл. 1) | |

| БрАМц9-2 | БрАМц9-2 | АФ-4А | |

| Таблица 9. Ориентировочные режимы газовой сварки бронзы | ||||||

| Толщина металла, мм |

Диаметр присадки, мм |

Номер инжектора горелки по ГОСТ 10771-82 |

Расход газов, дм3/ч | |||

| Ацетиленокислородное пламя | Пропан-бутанокислородное пламя | |||||

| Ацетилен | Кислород | Пропан-бутан | Кислород | |||

| до 1,5 | 1,6 | 2; 3 | 150 – 225 | 180 – 250 | 90 – 140 | 315 – 490 |

| 1,6 – 2,5 | 2,0 | 3; 4 | 225 – 375 | 250 – 450 | 140 – 225 | 490 – 800 |

| 2,6 – 4,0 | 3,0 | 4; 5 | 375 – 700 | 450 – 850 | 225 – 420 | 800 – 1470 |

| 4,1 – 8,0 | 4,0 – 5,0 | 5; 6 | 700 – 1600 | 850 – 1960 | 420 – 960 | 1470 – 3360 |

| 8,1 – 15,0 | 6,0 | 6; 7 | 1600 – 3000 | 1960 – 3600 | — | — |

Заключение

Газовая сварка меди и её сплавов — это сложный, но выполнимый технологический процесс. Успех зависит от понимания и контроля ключевых факторов: высокой теплопроводности, склонности к окислению, поглощению газов и специфического поведения легирующих элементов. Общие принципы для получения качественного сварного соединения включают:

- Правильный выбор мощности пламени и подогрева для компенсации отвода тепла.

- Использование раскисленной меди и присадочных материалов с раскислителями для борьбы с кислородным охрупчиванием и «водородной болезнью».

- Применение специализированных флюсов для защиты сварочной ванны и удаления тугоплавких оксидов.

- Точный контроль состава пламени: нормальное для меди и бронзы, окислительное для латуни.

- Соблюдение техники безопасности, особенно при работе с латунью из-за выделения токсичных паров оксида цинка.

Несмотря на развитие более современных методов, таких как аргонодуговая сварка, газовая сварка сохраняет свою актуальность для ремонтных работ, монтажа в полевых условиях и в тех случаях, где требуется простое и мобильное оборудование. Владение этой технологией остается признаком высокого мастерства сварщика.