Содержание страницы

1. Кислород, его свойства и получение

Кислород O2 является наиболее распространенным элементом на Земле. Газообразный кислород бесцветен, прозрачен, не имеет запаха и вкуса, негорюч, но способен активно поддерживать процесс горения.

Основные физические свойства кислорода следующие:

Молекулярная масса: 32

Масса 1 м3 при 0 °С и 0,1 МПа, кг: 1,43

Критическая температура, °С: 119

Температура сжижения при 0,1 МПа, °С: 183,18

Масса 1 м3 жидкого кислорода при -183 °С и 0,1 МПа, кг: 1 140

Количество газообразного кислорода, получающегося из 1 м3 жидкого кислорода при 0 °С и 0,1 МПа, м3: 860

Кислород обладает высокой химической активностью и способен образовывать химические соединения (оксиды) со всеми элементами кроме инертных газов и благородных металлов. Скорость реакции окисления возрастает при повышении температуры или применения катализаторов. Реакции окисления органических веществ в кислороде протекают с выделением большого количества тепловой энергии. Повышение давления и температуры кислорода в зоне реакции значительно ускоряет ее протекание.

При соприкосновении сжатого газообразного кислорода с органическими веществами (пленкой масел или жиров, угольной пылью) может происходить их самовоспламенение, поэтому при использовании кислорода необходимо следить за тем, чтобы он не находился в контакте с легковоспламеняющимися горючими веществами, способными гореть в кислороде.

В процессе эксплуатации необходимо исключить возможность попадания и накопления масел и жиров на поверхности деталей, работающих в среде кислорода.

Горючие газы и пары образуют с кислородом взрывчатые смеси, обладающие широкими пределами взрываемости при воспламенении. Взрывная волна в таких смесях распространяется с высокой скоростью (3 000 м/с и более).

Отмеченные свойства кислорода следует всегда учитывать при его использовании в процессах газопламенной обработки, транспортировании и хранении.

Технический кислород является основой для осуществления процессов газовой сварки, кислородной резки, поверхностной закалки и других процессов газопламенной обработки.

Кислород можно получать электролизом воды и разделением воздуха методом глубокого охлаждения. Химические способы малопроизводительны и неэкономичны.

Электролиз воды, т. е. разложение ее на составляющие (водород, кислород), осуществляют в электролизерах. Через воду, в которую для повышения электрической проводимости добавляют едкий натр — гидроксид натрия NaOH, пропускают постоянный ток; кислород собирается на аноде, а водород — на катоде. Недостатком способа является большой расход электроэнергии; его применение рационально при одновременном использовании обоих газов. Основной способ промышленного получения кислорода — извлечение из атмосферного воздуха методом глубокого охлаждения и ректификации воздуха. В установках для получения кислорода и азота воздух подвергается очистке от примесей, сжатию в компрессоре до соответствующего давления (0,6 … 20 МПа), охлаждению в теплообменниках до температуры сжижения и затем в жидком виде разделению (низкотемпературной ректификации) на кислород и азот.

Разность температур сжижения кислорода и азота составляет около 13 °С, что достаточно для их полного разделения в жидкой фазе. На крупных воздухоразделительных установках попутно с получением кислорода или азота из воздуха извлекают также инертные газы: аргон, криптон, ксенон, неоногелиевую смесь, имеющие широкое применение в технике.

2. Горючие газы, их получение и свойства

Для процессов газовой сварки и резки могут быть применены различные горючие газы, при сгорании которых в смеси с техническим кислородом температура газового пламени превышает 2 000 °С. По химическому составу они, за исключением водорода, представляют собой или углеводородные соединения, или смеси различных углеводородов.

Ацетилен. Для газопламенной обработки наибольшее распространение получил ацетилен. При его сгорании в кислороде образуется пламя с более высокой температурой, чем при сгорании других горючих газов — заменителей ацетилена.

Ацетилен С2Н2 представляет собой углеводород ненасыщенного ряда. Его структурная формула Н— С=С— Н. При атмосферном давлении и нормальной температуре ацетилен — бесцветный газ. Технический ацетилен вследствие присутствия в нем примесей имеет резкий специфический запах. При температуре 20 °С, давлении 0,1 МПа плотность ацетилена — 1,09 кг/м3. При атмосферном давлении ацетилен сжижается при температуре -83,6 … -82,4 °С.

Полное сгорание ацетилена происходит по реакции

С2Н2 + 2,5О2 = 2СО2 + Н2О (1.1)

т. е. для полного сгорания одного объема ацетилена требуется два с половиной объема кислорода. Высшая теплота сгорания ацетилена при температуре 0 °С и давлении 0,1 МПа — 58 660 кДж/м3. Теплота реакции сгорания ацетилена складывается из теплоты реакции распада ацетилена и суммы теплоты первичных реакций сгорания углерода и водорода.

Распад ацетилена происходит по реакции

С2Н2 ↔ 2С + Н2 + 225,8 кДж/моль (1.2)

Важным параметром сварочного пламени помимо его температуры является интенсивность горения, под которой понимается произведение нормальной скорости горения на теплоту сгорания смеси. Данные об интенсивности горения ацетилена и некоторых других горючих газов приведены в табл. 1. Ацетилен обладает наибольшей интенсивностью горения по сравнению с другими газами, используемыми при газопламенной обработке.

Температура самовоспламенения ацетилена (240 … 630 °С) зависит от давления и присутствия в ацетилене различных веществ. Повышение давления существенно снижает температуру самовоспламенения ацетилена. Присутствие в ацетилене частиц других веществ увеличивает поверхность контакта и тем самым снижает температуру самовоспламенения.

При сжатии ацетилена в компрессоре до давления 2,9 МПа, если температура в конце сжатия не превышает 275 °С, самовоспламенения ацетилена не происходит.

| Таблица 1. Интенсивность горения газов | ||||||

| Горючий газ | Полное сгорание | Нормальное пламя | ||||

| Горючее,

% |

Интенсивность горения, МДж/(м2 · с) | |||||

| Горючее,

% |

Интенсивность горения, МДж/(м2 · с) | первичная | вторичная | общая | ||

| Ацетилен | 28,1 | 116 | 49 | 52 | 92 | 175 |

| Водород | 66,7 | 75 | 80 | 44 | 42 | 86 |

| Метан | 33,3 | 58 | 40 | 47 | 23 | 71 |

| Пропан | 16,7 | 55 | 20 | 51 | 113 | 62 |

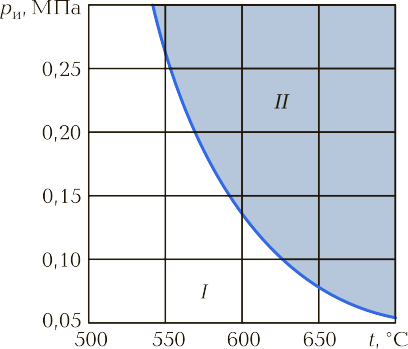

Это позволяет наполнять баллоны ацетиленом в целях его длительного хранения и транспортирования. С повышением избыточного давления pи температурный предел t начала процесса полимеризации снижается (рис. 1).

При использовании ацетилена допустим его нагрев до следующих значений температуры в зависимости от давления р: при p = 0,1 МПа — до 300 °С; при p = 0,25 МПа — до 150 … 180 °С; при p 0,25 МПа — до 100 °С.

Один из важных показателей взрывоопасности горючих газов и паров — энергия зажигания. Чем меньше энергия зажигания,

Рис. 1. Области полимеризации (I ) и взрывного распада (II ) ацетилена

тем взрывоопаснее вещество. Энергия зажигания кислородно-газовых смесей в 100 раз меньше, чем воздушно-газовых. Ацетилен имеет наименьшую энергию зажигания и в отношении взрывоопасности подобен водороду.

Присутствие паров воды сильно снижает способность ацетилена к самовоспламенению от случайных источников нагрева и к взрывчатому распаду. В связи с этим в ацетиленовых генераторах, где ацетилен всегда насыщен парами воды, действующими правилами установлено предельное давление: избыточное — 0,15 МПа, абсолютное — 0,25 МПа.

При атмосферном давлении смесь ацетилена с воздухом взрывоопасна при содержании в ней 2,2 % ацетилена и более; смесь с кислородом — 2,8 % ацетилена и более. Верхнего предела взрываемости для смесей ацетилена с воздухом и кислородом не существует, так как взрываться способен и чистый ацетилен при достаточной энергии зажигания.

Основным способом получения ацетилена является переработка карбида кальция CaC2. Этот способ довольно громоздок, дорог и требует большого количества электроэнергии. Получение ацетилена из природного газа на 30 … 40 % дешевле, чем из карбида кальция. Ацетилен, используемый для сварки и резки, закачивают в баллоны с пористой массой, пропитанной ацетоном. По свойствам он не отличается от ацетилена, получаемого из карбида кальция.

Карбид кальция CaС2 — твердое вещество кристаллического строения, имеющее в изломе темно-серый цвет. Реакция образования карбида кальция из оксида кальция CaО и углерода C протекает при температуре 2 000 … 2 300 °С с поглощением теплоты:

СаО + 3С = CaС2 + СО — 452 кДж/моль (1.3)

Для получения 1 кг карбида кальция теоретически требуется затратить 7,06 МДж энергии. Технический карбид кальция содержит 70 … 75 % химически чистого карбида кальция, 17 … 24 % оксида кальция и различные примеси: оксиды магния, алюминия, железа, соединения серы, фосфора, ферросилиций, углерод и др.

Карбид кальция чрезвычайно активно вступает в соединение с водой, разлагаясь при этом с образованием газообразного ацетилена и гидроксида кальция (гашеной извести). Разложение карбида кальция водой протекает с выделением теплоты:

CaС2 + 2Н2О = С2H2 + Са(ОН)2 + 127,4 кДж/моль (1.4)

Для разложения 1 кг химически чистого карбида кальция требуется затратить 0,562 кг воды. При этом получается 0,406 кг ацетилена и 1,156 кг гидроксида кальция. Количество ацетилена (выход ацетилена), получаемое при разложении 1 кг карбида кальция — 372 дм3/кг. С учетом паров, насыщающих ацетилен, при температуре 20 °С и давлении 0,1 МПа выход ацетилена составит 380 дм3/кг.

При разложении 1 кг карбида кальция выделяется 1,98 МДж/кг количества теплоты, что создает опасность перегрева в зоне реакции, требует осуществлять ее при избытке воды и обеспечивать отвод теплоты реакции. Особенно опасны местные перегревы карбида кальция, так как при этом температура в месте разложения карбида кальция может достигать 700 … 800 °С. При такой температуре возможен взрыв ацетилена, особенно при попадании воздуха в зону реакции. В связи с этим действующими правилами предусмотрено требование поддерживать в месте разложения карбида кальция температуру не выше 250 °С, при которой еще не могут возникать процессы взрывчатого распада ацетилена.

Скорость разложения измеряется количеством ацетилена, выделившегося при разложении 1 кг карбида кальция в течение 1 мин, и зависит от сорта и грануляции карбида кальция, а также температуры воды. Повышение содержания в воде гидроксида кальция снижает скорость разложения вследствие заиливания кусков карбида кальция. При содержании в воде 20 % гидроксида кальция и температуре 17 °С разложение карбида кальция почти полностью прекращается вследствие сильного заиливания его кусков. При разложении карбида кальция в ацетиленовых генераторах предусмотрено его периодическое перемешивание в зоне реакции.

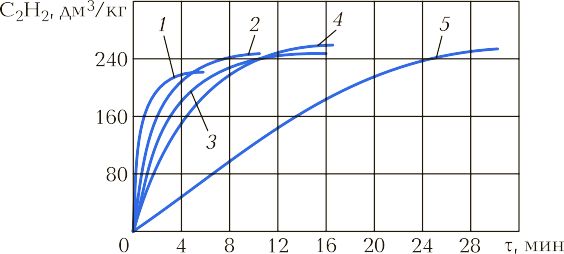

Наибольшая скорость разложения карбида кальция отмечается в первые 2 … 4 мин после его смачивания (рис. 2). Карбидная пыль разлагается почти мгновенно, что представляет опасность при использовании мелких частиц карбида кальция в генераторах обычной конструкции. При быстром разложении возможно резкое повышение давления и температуры в зоне реакции вследствие склонности пыли к спеканию, что, в свою очередь, часто приводит к вспышкам и взрывному распаду ацетилена. В связи с этим при использовании карбидной пыли применяют специальные генераторы, в которых обеспечивают точное дозирование подачи пыли и воды и охлаждение реакционной зоны при постоянном перемешивании реагирующих веществ. С учетом указанной особенности разложения мелкого карбида кальция содержание пыли и мелких частиц размером менее 2 мм для грануляции 25 … 50 мм и более не должно превышать 2 %, для грануляции 2 … 25 мм — не более 5 %.

Рис. 2. Зависимость скорости образования газообразного ацетилена от времени разложения τ карбида кальция и его грануляции (отношения размеров, мм, минимальной и максимальной фракций): 1 — 2/8; 2 — 8/15; 3 — 15/25; 4 — 25/50; 5 — 50/80

Поскольку карбид кальция интенсивно поглощает атмосферную влагу и при этом разлагается с выделением ацетилена, его хранят и транспортируют в стальных барабанах, герметически закрывающихся крышкой. Барабаны с карбидом кальция необходимо хранить в сухих, хорошо проветриваемых складах, защищенных от затопления грунтовыми водами и располагаемых на расстоянии не менее 20 м от производственных помещений и жилых зданий.

Для хранения и транспортирования ацетилена под давлением используют баллоны, заполненные специальной пористой массой, пропитанной ацетоном. Ацетон СН3СОСН3 — растворитель, имеющий температуру кипения 56 °С, температуру замерзания -94,3 °С, плотность 0,7911 кг/м3. При температуре 20 °С и давлении 0,1 МПа в 1 кг (1 дм3) ацетона растворяется 27,9 кг (20 дм3) ацетилена. Растворимость ацетилена в ацетоне возрастает почти прямо пропорционально давлению. При снижении температуры растворимость ацетилена в ацетоне растет. Ацетон, являясь хорошим растворителем для ацетилена, позволяет существенно увеличить количество ацетилена, закачиваемого в баллон. Кроме того, ацетон снижает взрывоопасность ацетилена. Ацетон удерживается в порах массы и распределяется по всему объему баллона, что увеличивает поверхность его контакта с ацетиленом при растворении и выделении из раствора. Ацетилен, отпускаемый потребителям в баллонах, называется растворенным ацетиленом. Максимальное давление ацетилена при заполнении — 2,5 МПа. При отстое и охлаждении баллона до температуры 20 °С оно снижается до 1,9 МПа; при этом давлении в 40-литровый баллон вмещается 5 … 5,8 кг ацетилена (4,6 … 5,3 м3 газа при температуре 20 °С и давлении 0,1 МПа).

Чтобы полнее использовать вместимость баллона, порожние ацетиленовые баллоны следует хранить в горизонтальном положении, что способствует более равномерному распределению ацетона по всему объему баллона. Наполнять баллоны ацетиленом следует медленно — с учетом скорости его растворения в ацетоне — и обычно в два приема: сначала наполнить баллоны в течение 6 … 9 ч до давления 2,2 … 2,3 МПа, затем дать им отстояться и вторично заполнить до давления 2,3 … 2,5 МПа так, чтобы после охлаждения до температуры 20 °С давление в них составляло 1,9 МПа согласно ГОСТ 5457 — 75. Для ускорения заполнения баллонов иногда их снаружи охлаждают водой, что повышает коэффициент растворимости ацетилена в ацетоне.

Растворенный ацетилен имеет ряд существенных преимуществ перед ацетиленом, получаемым из карбида кальция в переносных генераторах непосредственно на месте выполнения работ. При использовании ацетиленовых баллонов взамен переносных генераторов на 20 % повышается производительность труда сварщика, на 15 … 25 % снижаются потери ацетилена, повышаются оперативность и маневренность сварочного поста, удобство и безопасность выполнения работы, отсутствуют затруднения, связанные с использованием генераторов в зимнее время. Кроме того, растворенный ацетилен является высококачественным горючим, содержащим минимальное количество посторонних примесей, поэтому может применяться при выполнении особо ответственных сварочных работ.

Пористая масса для ацетиленовых баллонов должна отвечать следующим требованиям: надежно локализовать взрывной распад ацетилена в баллоне при давлении до 3 МПа; не взаимодействовать с ацетиленом, ацетоном и металлом баллона; обладать достаточной механической прочностью и не разрушаться при толчках и ударах, неизбежных в процессе эксплуатации баллона; не оседать и не образовывать пустот в баллоне; должна быть легкой и пористой, чтобы не уменьшать полезный объем и не увеличивать массу тары баллона; не должна выгорать при обратном ударе пламени; должна иметь большой объем микропор, что обеспечивает равномерное распределение ацетона по всему объему баллона и предотвращает стекание раствора на дно баллона.

В качестве пористой массы применяют такие высокопористые вещества, как инфузорную землю (кизельгур, диатомит), пемзу, асбест, древесный и активированный уголь, силикат кальция, карбонат магния и др.

Газы — заменители ацетилена (далее — газы-заменители) целесообразно использовать в тех процессах газопламенной обработки, в которых не требуется слишком высокая температура подогревающего пламени: сварка легкоплавких металлов (алюминия, магния и их сплавов, свинца), пайка высоко- и низкотемпературными припоями, поверхностная закалка, сварка тонкой стали, кислородная разделительная и поверхностная резка. Особенно широкое применение газы-заменители находят при кислородной разделительной резке, при которой температура подогревающего пламени влияет лишь на длительность начального подогрева металла перед резкой. В связи с этим для резки можно использовать все газы-заменители, у которых температура пламени при сгорании в смеси с кислородом не ниже 2 000 °С, а теплота сгорания не менее 10 МДж/м3.

Эффективность и условия использования газов-заменителей при обработке материалов газокислородным пламенем определяются следующими их свойствами: теплота сгорания; плотность; температура воспламенения и скорость горения в смеси с кислородом; соотношение между кислородом и горючим в смеси; эффективная тепловая мощность пламени; температура пламени при сгорании в смеси с кислородом; удобство и безопасность при получении, транспортировании и использовании.

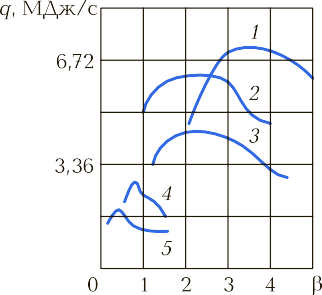

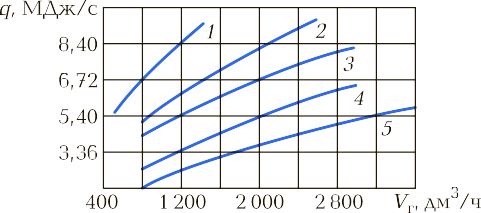

Эффективная тепловая мощность пламени горючего — это количество теплоты, вводимой в нагреваемый металл в единицу времени. В наибольшей степени эффективная мощность пламени горючего газа зависит от соотношения кислорода и горючего газа в смеси и расхода горючего газа. Оптимальное рабочее соотношение объемов кислорода и горючего газа β = Vк/Vг в смеси для различных горючих газов принимается следующим: ацетилен 0,8 … 1,4; водород 0,3 … 0,4; природный газ (метан) 1,0 … 1,5; пропан технический 3,0 … 3,5; коксовый газ 0,75 … 0,8; нефтяной газ 1,5 … 1,6.

Коэффициентом замены ацетилена называют отношение расхода газа-заменителя Vз к расходу ацетилена Vа при равном тепловом воздействии на нагреваемый металл: = Vз/Vа. Для определения значения коэффициента замены используют графики, приведенные на рис. 3 и 4. С их помощью находят расход газа-заменителя Vз для условий, когда при его сгорании в смеси

Рис. 3. Зависимость эффективной мощности пламени q от соотношения кислорода и горючего газа β:

- — пропан-бутановая смесь;

- — ацетилен; 3 — метан;

- — коксовый газ;

- — водород

с кислородом при рабочем соотношении газов эффективная мощность пламени равна таковой для ацетиленокислородного пламени при соотношении Vз/Vа = 1,15. Принимаемые на практике значения коэффициентов замены ацетилена другими горючими газами приведены в табл. 2.

Водород. При температуре 20 °С и давлении 0,1 МПа водород представляет собой газ без цвета и запаха плотностью 0,084 кг/м3. Водород способен проникать через мельчайшие неплотности в окружающую среду, образуя с воздухом взрывоопасные смеси. Пределы взрываемости водорода с воздухом — 4 … 75 об. %, с кислородом — 4 … 94 об. %. В связи с этим при работе с водородом необходимо обращать особое внимание на герметичность аппаратуры и газовых коммуникаций.

Рис. 4. Зависимость эффективной мощности пламени q от расхода горючего газа Vг: 1 — пропан-бутановая смесь, β = 3,5; 2 — ацетилен, β = 1,15; 3 — метан, β = 1,5; 4 — коксовый газ, β = 0,8; 5 — водород, β = 0,4

| Таблица 2. Значения коэффициентов замены ацетилена другими горючими газами | ||||||

| Резка стали | Газ — заменитель ацетилена | |||||

| Водород | Природный газ | Пропан технический | Kоксовый газ | Нефтяной газ | Сланцевый газ | |

| Разделительная | 5,2 | 1,6 … 1,8 | 0,6 | 3,2 … 4,0 | 1,2 | 4,0 |

| Поверхностная | — | 4,0 | 1,0 … 1,2 | 5,0 | 1,8 … 2,4 | 6,0 … 8,0 |

Технический водород поставляется по ГОСТ 3022 — 80. В зависимости от способа получения промышленностью выпускается водород следующих марок: А (получают электролизом воды); Б (получают железопаровым способом и взаимодействием ферросилиция с раствором щелочи); В (получают электролизом хлористых солей); Г (получают паровой конверсией углеводородных газов). Содержание чистого водорода колеблется в пределах 95 … 99,8 об. %. Водород отпускается в стальных баллонах под давлением до 16,5 МПа.

Температура водородно-кислородного пламени — 2 000 … 2 100 °С. Пламя можно применять для получения высокочистых металлов в газовом пламени при безокислительной пайке стали, иногда при сварке свинца, кислородной разделительной резке под водой. Низшая теплота сгорания водорода — 10,6 МДж/м3.

Природный газ. Состав природного газа определяется характером газового месторождения. Обычно он состоит из 97,8 % метана СН4, 0,9 % этана С2Н6 и пропана С3Н8, 1,3 % азота N2 и диоксида углерода СО2. Плотность природного газа — 0,7 … 0,9 кг/м3, низшая теплота сгорания (в зависимости от состава) — 31 … 33 МДж/м3. Температура пламени при сгорании в смеси с кислородом — 2 100 … 2 200 °С; при дополнительном подогреве смеси в мундштуке горелки температуру пламени можно повысить до 2 300 °С. Пределы взрываемости в смеси с воздухом — 4,8 … 16,7 об. %, с кислородом — 5,0 … 59, об.%.

При газопламенной обработке газ к постам подается в баллонах под давлением до 16,5 МПа или по трубопроводу под давлением примерно 0,3 МПа.

Природный газ применяют при разделительной и поверхностной кислородной резке стали, сварке стали толщиной до 5 мм, сварке легкоплавких металлов и сплавов, пайке.

Пропан технический и пропан-бутановая смесь. Эти газы являются побочными продуктами при переработке нефти.

Пропан технический состоит главным образом из пропана С3Н8 или из смеси пропана и пропилена С3Н6, общее количество которых должно быть не менее 93 об. %. Кроме того, в нем содержится не более 4 % этана C2H6 и этилена С2H4 (в сумме) и не более 3 % бутана С4Н10 и бутилена С4Н8.

Плотность пропана — 1,88 кг/м3, бутана — 2,52 кг/м3. Низшая теплота сгорания пропана — 87 МДж/м3, бутана — 116 МДж/м3. Пределы взрываемости в смеси с воздухом: пропана — 2,0 … 9,5 %, бутана — 1,5 … 8,5 %; в смеси с кислородом: пропана — 2,4 … 57 %, бутана — 3,0 … 45 %.

Температура пламени пропана и пропан-бутановой смеси при сгорании в смеси с кислородом — 2 300 … 2 350 °С, при дополнительном подогреве смеси в мундштуке может достигать 2 700 °С. При повышении давления до 1,6 МПа или снижении температуры до 0 °С пропан, бутан и их смеси переходят в жидкое состояние, поэтому их называют сжиженными газами. При температуре 0 °С и давлении 0,1 МПа они находятся в газообразном состоянии. Указанное свойство этих газов делает их удобными для хранения и транспортирования. При газопламенной обработке для хранения и транспортирования сжиженных газов используют сварные стальные баллоны по ГОСТ 15860 — 84 вместимостью 5 … 50 дм3. Для перевозки по железной дороге применяют цистерны вместимостью 50 т сжиженного газа.

Коэффициент объемного расширения жидкого пропана в 16 раз, а жидкого бутана в 11 раз больше, чем воды, поэтому при нагреве сосуда со сжиженным газом выше допустимого предела (для цистерн 50 °С, для баллонов 45 °С) возникает опасность повышения давления в сосуде и его взрыва. В связи с этим для наполнения баллонов и цистерн сжиженными газами установлены нормы, которые предусматривают наличие над жидкостью в сосуде паровой подушки, способной вместить дополнительный объем жидкости при ее расширении от нагрева внешним источником теплоты. Масса газа на 1 дм3 вместимости сосуда для пропана не должна превышать 0,425 кг, для бутана — 0,488 кг.

Сжиженные газы широко применяют в качестве заменителей ацетилена, так как дают достаточно высокую температуру газокислородного пламени, относительно дешевы, недефицитны, удобны для транспортирования и хранения.

При разделительной резке, сварке цветных металлов, пламенной закалке и пайке для замены 1 т карбида кальция (что эквивалентно примерно 235 м3 ацетилена) требуется 0,3 т сжиженного газа. Коксовый и сланцевый газы. Коксовый газ получают в процессе коксования каменного угля. Средний состав коксового газа: 50 … 59 % водорода Н2, 25 … 30 % метана СН4, 1,8 … 3,0 % этилена С2H4 и других непредельных углеводородов, 5 … 7 % оксида углерода СО, 6 … 13 % азота N2 и диоксида углерода СО2, 0,5 … 0,8 % кислорода О2; плотность при температуре 20 °С и давлении 0,1 МПа — 0,40 … 0,55 кг/м3; низшая теплота сгорания — 14,7 … 17,6 МДж/м3. Сланцевый газ получают при газификации горючих сланцев. Его состав: 25 … 40 % водорода Н2; 14 … 17 % метана СН4; 10 … 20 % оксида углерода СО; 10 … 20 % диоксида углерода СО2; 4 … 5 % этана С2H6 и других углеводородов; 22 … 25 % азота N2; до 1 % кислорода О2; плотность при температуре 20 °С и давлении 0,1 МПа — 0,74 … 0,93 кг/м3, низшая теплота сгорания — 12,6 … 14,3 МДж/м3.

Температура пламени коксового и сланцевого газов в смеси с кислородом — 2 000 °С.

Коксовый и сланцевый газы к постам газопламенной обработки подают по трубопроводу. Их используют при сварке легкоплавких металлов, пайке, разделительной и поверхностной кислородной и кислородно-флюсовой резке и других процессах, для которых достаточна температура пламени 2 000 °С.

Городской газ. Состав городского газа утверждается соответствующими организациями с учетом используемых источников его получения. Плотность городского газа — 0,84 … 1,05 кг/м3, низшая теплота сгорания — 18,8 … 21,0 МДж/м3, температура газокислородного пламени — 2 000 °С. Области применения городского газа те же, что и коксового газа.

Пиролизный и нефтяной газы. Эти газы — смеси газообразных продуктов термического разложения нефти, нефтепродуктов и мазута при температуре 720 … 740 °С в ретортах. Выход газа составляет 0,35 … 0,4 м3 на 1 кг нефти. Состав зависит от состава нефти и режима ее переработки. В баллонах газ находится частично в сжиженном состоянии. При отборе газа состав его изменяется вследствие испарения в первую очередь более летучих компонентов. Для выравнивания состава газа и предупреждения частичной конденсации в трубопроводах и шлангах перед горелкой иногда устанавливают промежуточный ресивер вместимостью 40 дм3, в котором газ находится под избыточным давлением (0,3 … 0,4 МПа); из ресивера газ через регулятор давления поступает в горелку или резак.

Плотность пиролизного газа при температуре 20 °С и давлении 0,1 МПа — 0,65 … 0,85 кг/см3; низшая теплота сгорания — 31,4 … 33,5 МДж/м3; коэффициент замены ацетилена при разделительной резке — 1,6.

Плотность нефтяного газа при температуре 20 °С и давлении 0,1 МПа — 0,63 … 1,43 кг/м3; низшая теплота сгорания — 41,0 … 56,6 МДж/м3.

Температура пламени пиролизного и нефтяного газов — 2 297 °С.

Области применения пиролизного и нефтяного газов те же, что и пропана и пропан-бутановой смеси. Ввиду более низкой температуры пламени пиролизный и нефтяной газы можно использовать для сварки стали толщиной не более 3 мм.

3. Флюсы для газовой сварки

Известно, что, чем больше химическое сродство данного металла к кислороду и чем меньше упругость диссоциации (распада) его оксида, тем большей устойчивостью обладает этот оксид и тем труднее восстановить металл.

Вещества, применяемые для восстановления металла из оксидов, должны обладать бóльшим химическим сродством к кислороду, чем восстанавливаемый металл, а оксиды этих восстанавливающих веществ должны обладать меньшей упругостью диссоциации, чем оксид восстанавливаемого металла. Наибольшую упругость диссоциации имеет оксид меди Сu2О, наименьшую — оксид кальция СаО.

Следует иметь в виду, что оксиды некоторых металлов не могут быть восстановлены газами средней зоны сварочного пламени. При сварке железа и никеля газы средней зоны нормального ацетиленокислородного пламени предупреждают в известной мере образование оксидов этих металлов, так как они сравнительно хорошо восстанавливаются оксидом углерода СО и водородом Н2. Однако такие металлы, как магний, алюминий, цинк и другие, не восстанавливаются газами пламени. Для их восстановления или связывания их оксидов обычно используют флюсы — вещества, вводимые в сварочную ванну для раскисления расплавленного металла и извлечения из него образующихся оксидов и неметаллических включений.

Кроме того, флюсы образуют на поверхности ванны пленку шлака и тем предохраняют металл от дальнейшего окисления и азотирования. Необходимость применения флюсов при сварке высоколегированной стали, чугуна, а также цветных металлов и сплавов возникает в связи с тем, что при нагреве последних до высокой температуры на их поверхности образуется пленка оксида, переходящая при расплавлении в сварочную ванну и препятствующая надежному сплавлению основного и присадочного металлов.

При сварке низкоуглеродистой стали эта пленка легко удаляется при перемешивании ванны и восстанавливается газами пламени.

Основные требования к сварочным флюсам. Флюс должен быть легкоплавким и иметь более низкую температуру плавления, чем основной и присадочный металлы.

Флюс должен обладать достаточно высокой реакционной способностью для того, чтобы процесс растворения оксидов металлов заканчивался до затвердевания сварочной ванны. Флюс не должен оказывать вредного влияния на металл. Плотность флюса должна быть меньше плотности металла, чтобы образуемый флюсом шлак легко всплывал на поверхность сварочной ванны.

Свойства флюса не должны изменяться под влиянием высокой температуры пламени. Расплавленный флюс должен хорошо растекаться по нагретой поверхности металла.

Образуемый флюсом шлак должен хорошо защищать металл от окисления и азотирования кислородом и азотом воздуха и хорошо отделяться от шва при остывании металла.

В зависимости от характера оксида, образующегося в сварочной ванне, применяют основные или кислые флюсы. Реакции протекают по схеме кислотный оксид + основной оксид = соль.

Если образующиеся при сварке металлов оксиды являются преимущественно основными (исключение составляет титан), то флюс должен быть кислым, и, наоборот, если образующиеся в сварочной ванне оксиды имеют кислый характер, то флюс должен быть основным.

Кислые флюсы применяют преимущественно при сварке цветных металлов, в частности при сварке сплавов меди и сплавов алюминия, а основные (точнее, сочетание основных с кислыми) — при сварке чугуна, содержащего высокий процент кремния и образующего в сварочной ванне помимо оксидов железа диоксид кремния.

Флюсы для сварки меди и ее сплавов. Применяемые при сварке медных сплавов кислые флюсы обычно представляют собой соединения бора — буру Na2B4O7· 10H2O и борную кислоту Н8ВО3 или их смеси. Перед использованием буру необходимо прокаливать, так как в противном случае она при нагреве вспучивается, выделяет кристаллизационную воду и увеличивает количество водяных паров в зоне сварки.

Взаимодействие буры с оксидом меди по одной из наиболее вероятных реакций можно представить следующим образом. При нагреве бура распадается на соль метаборной кислоты и борный ангидрид:

Na2B4O7 → NaBO2 + В2О3 (1.5)

которые, взаимодействуя с оксидом меди, образуют двойную соль натрия и меди метаборной кислоты:

2NaBO2 + В2О3 + CuO = (NaBO2)2· Cu(BO2)2 (1.6)

Аналогично протекает реакция взаимодействия буры с оксидом цинка:

2NaBO2 + В2О3 + ZnO = (NaBO2)2· Zn(BO2)2 (1.7)

Помимо чисто химического действия буры возможно непосредственное связывание борным ангидридом оксидов меди и цинка с образованием борно-кислых солей СuО · В2О3 и ZnO · B2O3.

Применяя в качестве флюса борную кислоту, следует иметь в виду, что она при нагреве до температуры 550 … 600 °С полностью освобождается от воды и превращается в борный ангидрид, обладающий кислыми свойствами:

2Н3ВО3 → В2О3 + 3Н2О (1.8)

Соединяясь с образующимся при сварке оксидом меди или цинка, борный ангидрид, как и в случае применения в качестве флюса буры, образует борно-кислые соли.

Более стабильное качество газовой сварки медных сплавов достигается при строго дозированной, равномерной подаче флюса. Это обеспечивается применением газовых флюсов, т. е. газообразных флюсующих веществ, вводимых в сварочное пламя с горючим газом. Таким флюсом является газовый флюс БМ-1.

Борный ангидрид В2О3, представляющий флюсующую группу смеси, в чистом виде в пламя не попадает, а образуется в пламени в результате сгорания паров флюса. При строго дозированной подаче флюса непрерывно образующийся в пламени борный ангидрид активно и равномерно воздействует на металл сварочной ванны, связывая оксиды меди и цинка в борно-кислые соли. Эти соли, всплывая на поверхность ванны, образуют на ней плотную пленку шлака, которая защищает металл от действия окружающего воздуха.

Флюсы для сварки чугуна. При сварке чугуна в сварочной ванне образуется тугоплавкий диоксид кремния. Для его растворения в состав флюса вводят компоненты, обладающие основными свойствами. Такими компонентами обычно служат карбонат натрия Na2CO3 или карбонат калия К2СО3.

Взаимодействие карбоната натрия с оксидом кремния протекает по реакции

2Na2CO3 + SiO2 = Na4SiО4 + 2СО2 (1.9)

Аналогично происходит реакция

2К2СО3 + SiO2 = K4SiО4 + 2CO2 (1.10)

В обоих случаях диоксид кремния, связанный в виде шлака, всплывает на поверхность сварочной ванны.

При растворении диоксида кремния возможно также применение гидрокарбоната натрия NaHCO3 и нитрата натрия NaNO3.

Однако следует иметь в виду, что во многих случаях при сварке серого чугуна в состав флюса помимо указанных ранее компонентов, вводимых в количестве 25 … 50 %, входит также бура Na2В4О7, обладающая сильно выраженными кислыми свойствами. При расплавлении пламенем горелки бура растекается по поверхности металла, образуя шлаковую пленку, достаточно надежно защищающую ванну от воздействия воздуха.

В то же время борный ангидрид, образующийся в результате разложения буры, связывает оксиды железа и марганца в борнокислые соли, которые всплывают в виде шлака на поверхность сварочной ванны:

FeO + В2О3 = FeO · B2O3 (1.11)

МnО + В2О3 = МnО · В2О3 (1.12)

Флюсы для сварки алюминия и его сплавов. Тугоплавкий оксид алюминия Аl2О3 (температура плавления 2 030 °С) представляет собой очень прочное химическое соединение, плохо поддающееся действию флюсующих веществ из-за своего химически нейтрального характера. В связи с этим флюсы для сварки алюминия должны обладать достаточно большой активностью. Наиболее сильно действующими растворителями оксида алюминия являются галлоидные соединения щелочного металла лития, поэтому большинство флюсов для сварки алюминия содержат в своем составе хлорид или фторид лития. Помимо соли лития флюсы для сварки алюминия содержат также ряд других фтористых или хлористых солей калия, натрия и кальция.

Наиболее активными компонентами флюса являются соли лития. Флюсы для алюминия, содержащие хлорид лития, отличаются высокой гигроскопичностью, в связи с чем их необходимо хранить в герметичных банках, открываемых только непосредственно перед использованием флюса. Кроме того, флюсы, содержащие хлорид лития, при наличии остатков флюса на поверхности металла шва и околошовной зоны после окончания сварки могут вызвать своеобразную коррозию металла, продолжая взаимодействовать с оксидом алюминия, всегда присутствующим на поверхности металла. В связи с этим непременным требованием при применении флюса с хлоридом лития является тщательная очистка поверхности сварного соединения от остатков флюса.

4 Присадочные материалы

Для заполнения зазора между кромками свариваемого металла и усиления шва в сварочную ванну добавляют присадочный материал в виде проволок, прутков, полос. Полосы нарезают из листов металла того же состава, что и основной металл.

При газовой сварке свойства металла шва улучшают в основном за счет легирующих добавок, содержащихся в присадочном металле. В связи с этим присадочный металл должен соответствовать следующим требованиям:

- иметь температуру плавления, не превышающую температуру плавления основного металла;

- обеспечивать спокойное расплавление металла (без разбрызгивания и испарения легирующих элементов);

- способствовать получению наплавленного металла с требуемыми свойствами, близкими к свойствам свариваемого металла, а также с химическим составом, обеспечивающим равную или более высокую коррозионную стойкость по сравнению со стойкостью основного металла;

- обеспечивать получение плотного слоя наплавленного металла, не содержащего раковин, газовых пор и других дефектов;

- иметь чистую и ровную поверхность, без следов коррозии, окалины, масла и других загрязнений;

- содержать минимальное количество вредных примесей.

Сварочная проволока из стали. При сварке сталей в основном используют холоднотянутую стальную сварочную проволоку 75 марок по ГОСТ 2246 — 70. В зависимости от уровня легирования изготовляют низкоуглеродистую проволоку шести марок (Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10А и Св-10Г2), легированную — 30 марок, высоколегированную — 39 марок.

В зависимости от назначения стальную сварочную проволоку подразделяют на проволоку для сварки (наплавки) и проволоку для изготовления электродов (условное обозначение Э). Подразделение проволоки по назначению обусловлено более жесткими предельными отклонениями по диаметру проволоки для изготовления электродов.

По виду поверхности низкоуглеродистую и легированную проволоку подразделяют на неомедненную и омедненную (О). Специальные требования к омеднению поверхности проволоки (включая суммарное содержание меди) устанавливаются техническими условиями.

По требованию потребителя проволока должна изготовляться из стали, выплавленной электрошлаковым (Ш) или вакуумно-дуговым (ВД) переплавом или в вакуумно-индукционных печах (ВИ). При этом дополнительные требования к металлу проволоки (ужесточение норм по содержанию вредных и посторонних примесей, введение ограничений по содержанию газов, неметаллических включений и т. п.) устанавливаются соглашением сторон.

В условном обозначении сварочной проволоки указывают диаметр и марку проволоки, индексы, характеризующие способ выплавки стали (Ш,ВД, ВИ), назначение и вид поверхности проволоки, обозначение стандарта.

В низкоуглеродистой и легированной проволоке содержание мышьяка должно быть не более 0,08 %. С согласия потребителя в проволоке марок Св-08 и Св-08А допускается остаточное содержание алюминия до 0,05 %. В низкоуглеродистой проволоке марок Св-08ГА, Св-10ГА и Св-10Г2 и легированной проволоке (не легированной алюминием) остаточное содержание алюминия не должно превышать 0,05 %.

Проволоку с неомедненной поверхностью поставляют свернутой в мотки. Размеры и масса мотков приведены в табл. 3.

Проволока в мотках (катушках, кассетах) должна состоять из одного отрезка, свернутого не перепутанными рядами и плотно увязанного таким образом, чтобы исключить возможность распушивания или разматывания мотка. Концы проволоки должны быть легко находимы. Допускается контактная стыковая сварка отдельных кусков проволоки одной плавки; при этом поверхность проволоки в зоне сварного соединения должна соответствовать требованиям указанного стандарта.

| Таблица 3. Размеры и масса мотков сварочной проволоки | ||||

| Диаметр проволоки, мм | Внутренний диаметр витков мотка, мм | Масса, кг, мотка проволоки | ||

| низкоуглеродистой | легированной | высоколегированной | ||

| 0,3; 0,5 | 150 … 300 | 2 | 2 | 1,5 |

| 0,8 | 200 … 350 | 5 | 5 | 3 |

| 1,0; 1,2 | 200 … 400 | 20 | 15 | 10 |

| 1,4; 1,5 | 300 … 600 | 25 | 15 | 10 |

| 1,6; 2,0 | 300 … 600 | 30 | 20 | 15 |

| 2,5; 3,0 | 400 … 600 | 40 | 30 | 20 |

| 4,0 … 10,0 | 500 … 750 | 40 | 30 | 20 |

| 12,0 | 600 … 800 | 40 | 30 | 20 |

Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений. На поверхности проволоки допускаются царапины, местная рябизна и отдельные вмятины. Глубина указанных дефектов не должна превышать предельного отклонения по диаметру проволоки.

Высоколегированная проволока должна поставляться в травленом и отбеленном состоянии или после термической обработки в инертной атмосфере со светлой, светло-матовой или серой поверхностью, без следов смазочного материала.

Сварочная проволока из алюминия и его сплавов. При сварке плавлением алюминия и его сплавов в основном используют тянутую и прессованную сварочную проволоку 14 марок из алюминия и алюминиевых сплавов по ГОСТ 7871 — 75.

Овальность проволоки не должна превышать предельных отклонений по диаметру. Проволоку диаметром 4 мм и менее подвергают химической обработке. После обработки проволока должна иметь блестящую поверхность с параметрами шероховатости Ra < 2,5 мкм по ГОСТ 2789 — 73.

Внешний ряд намотанной проволоки должен быть на расстоянии 5…7 мм от наружного края щек катушек диаметром 100 мм и на расстоянии 10…12 мм от наружного края щек катушек диаметром 200; 300 и 430 мм.

Проволоку марок СвА97, СвА85Т, СвА5 и СвАМц наматывают на катушки в нагартованном состоянии с временным сопротивлением разрыву не менее 100 МПа, проволоку марок СвАМг3, СвАМг5, Св1557, СвАМг6, СвАМг63, СвАМг61, СвАК5, СвАК5 и Св1201 по заказу потребителя наматывают в отожженном или нагартованном состоянии.

Проволока на катушках должна состоять из одного отрезка. Допускается стыковая сварка проволоки одной плавки; при этом проволока в местах сварки должна удовлетворять требованиям стандарта. Проволоку диаметром более 4 мм поставляют в мотках или пучках длиной не менее 1 м, без химической обработки поверхности. Внутренний диаметр мотка должен быть не более 750 мм.

Проволока поставляется партиями. Каждая партия должна состоять из проволоки одного диаметра, сплава одной марки, одной плавки и одного состояния. Масса партии не ограничивается.

Катушки с проволокой помещают в полиэтиленовый мешок вместе с контрольным пакетом порошка обезвоженного силикагеля-индикатора и герметизируют при относительной влажности окружающего воздуха менее 20 % в течение 30 мин после химической обработки. Герметичность упаковки оценивают визуально по цвету силикагеля-индикатора. Герметичность следует считать нарушенной, если порошок силикагеля-индикатора имеет розовый цвет.

Сварочная проволока из меди и ее сплавов. При сварке, наплавке и пайке меди и ее сплавов используют сварочные проволоку и прутки из меди и сплавов на медной основе по ГОСТ 16130 — 72 17 марок: M1; MCp1; МНЖ5-1; МНЖКТ5-1-0,2-0,2; БрКМц3 -1; БрОЦ4 -3; БрАМцЭ-2; БрОФ6,5 -0,15; БрАЖМцЮ3 -1,5; БрХ0,7; БрХНТ; БрНЦр; БрНЦрТ; Л63; ЛО 60-1; ЛК 62-0,5; ЛКБО 62-0,2-0,04-0,5.

Поверхность проволоки должна быть чистой и гладкой, без трещин и расслоений. На поверхности проволоки и прутков не допускаются дефекты (плены, закаты, раковины, царапины, уколы, вмятины и др.), глубина которых (при их удалении) превышает половину предельных отклонений по диаметру. Покраснение поверхности после травления и цвета побежалости браковочным признаком не являются.

Проволоку и прутки поставляют партиями. Каждая партия должна состоять из проволоки или прутков одной марки, одного диаметра и одного состояния поставки. Масса партии не должна превышать 1 000 кг.

Сварочная проволока из никеля и его сплавов. При сварке никеля и его сплавов используют проволоку диаметром 3 … 5 мм Н-1 и НП-1, НП-2. Допускается также применять проволоку из сплава НМц-2,5 и нихрома (Х20Н80).

Специально для сварки разработаны комплексно-легированные проволоки марок НМцАТ3-1,5-0,6 и НМцТК1-1,5-2,5-0,15, содержащие титан, алюминий и кремний.