Для устранения дефекта, группы или комплекса сходных дефектов выбирают рациональный способ восстановления деталей. Рациональный способ выбирают пользуясь тремя критериями: технологическим (применимости), техническим (долговечности) и технико-экономическим (обобщающим).

Технологический критерий характеризует принципиальную возможность применения нескольких способов восстановления, в соответствии с конструктивно-техническими особенностями детали или группы деталей. Конструктивно-техническими особенностями являются: геометрическая форма, размеры, материал детали, вид поверхностной обработки, твердость, шероховатость поверхности и точность изготовления детали, характер нагрузки, вид трения и изнашивания, значения износа. Например: опорные катки гусеничных тракторов подвержены абразивному изнашиванию. Для повышения износостойкости необходимо повысить твердость поверхностей катков при восстановлении. Хромирование позволяет получить покрытия высокой твердости (HV 600…900), однако этот способ не годится, так как максимальная толщина наращиваемого покрытия составляет до 0,15 мм, а износ опорных катков достигает 8 мм. Способы восстановления, выбранные по технологическому критерию, обеспечивают восстановление размеров и формы изношенной детали.

Технический критерий оценивает каждый способ, выбранный по технологическому критерию, с точки зрения восстановления (или улучшения) свойств поверхностей детали. Выбранному способу дается комплексная оценка по коэффициенту долговечности Кд (учитываются износостойкость Ки, выносливость Кв, сцепляемость Ксц и фактическая работоспособность покрытия восстановленной детали Кп).

Кд = Ки Кв Ксц Кп,

где Ки, Кв, Ксц – коэффициенты износостойкости, выносливости и сцепляемости покрытий (табл. 1);

Кп – поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали в условиях эксплуатации, Кп = 0,8…0,9.

Выбирают те способы восстановления, у которых коэффициент долговечности имеет наибольшие значения (Кд max). Наряду с вышеизложенным, необходимо обеспечить равнопрочность деталей сопряжения, а ресурсы деталей должны представлять ряд чисел, кратных ресурсу машины. При несоблюдении первого условия упрочненная деталь из-за высокой твердости будет изнашивать сопрягаемую деталь как абразив. Соблюдение второго условия позволяет значительно сократить количество ремонтов машины.

В заключении по технико-экономическому критерию оценивают выбранные предварительно по первым двум критериям способы восстановления.

Технико-экономический критерий Кт связывает стоимость восстановления детали и ее долговечность после устранения дефекта.

Критерий оценивают по формуле профессора В. А. Шадричева

Кт = Св / Кд,

где Св – себестоимость восстановления 1 м2 изношенной поверхности детали, руб/дм2 (табл. 1).

Рациональным считается способ восстановления, который имеет минимальное значение технико-экономического критерия (Кт → min).

Окончательный выбор способов восстановления изношенных поверхностей детали, производят при анализе различных сочетаний способов. Анализ начинают с минимального числа способов, а в качестве основного принимают способ, являющийся оптимальным для поверхности, коэффициент повторяемости дефекта которой максимальный. Если выбранный способ применим по технологическому и техническому критериям ко всем изнашиваемым поверхностям, определяют себестоимость восстановления детали в целом, как если бы все поверхности восстанавливали этим способом.

Если деталь восстановить одним способом нельзя, для следующей по частоте изнашиваемости поверхности, выбирают оптимальный способ восстановления и так далее.

Таблица 1. Характеристика способов восстановления деталей

| Оценочный показатель | Ручная | сварка | Механизированная наплавка | Электроли-тические покрытия | Элект-роме-ханиче-ское выса-жива-ние | Пласти-ческое деформи-рование | Электроко-нтактная приварка ленты | Пла-змен-ная метал-лиза-ция | |||

| Электро-дуговая | Газо-вая | В среде СО2 | Под слоем флюса | Вибро-дуговая | Хро-миро-вание | Оста-лива-ние | |||||

| Коэффициенты: | |||||||||||

| износостойкости | 0,7 | 0,7 | 1,15 | 0,91 | 0,85 | 1,67 | 0,95 | 1,10 | 1 | 1,3 | 1,3 |

| выносливости | 0,6 | 0,7 | 0,9 | 0,87 | 0,62 | 0,97 | 0,82 | 1 | 0,9 | 0,9 | 1,3 |

| сцепляемости | 1 | 1 | 1 | 1 | 1 | 0,9 | 0,9 | 1 | 1 | 0,9 | 0,5 |

| Толщина покрытия, мм | 1,5…6 | 1…3 | 0,8…3 | 1,5…5 | 0,3…3 | до 0,3 | до 2 | до 0,3 | до номинала | 0,1…1,5 | 0,3…15 |

| Микротвердость, кг/мм2 | 400 | 300 | 500 | 600 | 500 | 1200 | 680 | 650 | номиналь ная | 800 | 395 |

| Себестоимость восстановления,

руб/дм2 * |

6,4 | 8 | 7 | 12 | 10 | 12 | 6 | 1,6 | 1,4 | 8 | 4,9 |

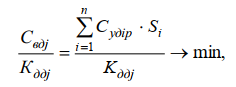

* – условный показатель, применяемый для учебных целей Завершается анализ определением минимального значения отношения себестоимости восстановления детали оптимальным для каждой ее изнашиваемой поверхности способом к коэффициенту долговечности

где Свдj – себестоимость восстановления изношенных поверхностей детали j-ым сочетанием способов, руб.;

Судiр – удельная себестоимость восстановления i-ой восстанавливаемой поверхности p-м способом, руб/дм2;

Si – площадь i-ой восстанавливаемой поверхности, дм2;

Кддj – коэффициент долговечности детали, восстановленной j-ым сочетанием способов;

n – количество изнашиваемых поверхностей (дефектов).

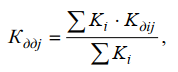

где Кi – коэффициент повторяемости i-го дефекта;

Kдij – коэффициент долговечности i-ой поверхности, восстановленной

р-ым способом.

В качестве примера в табл. 2 и 3 сведены расчеты техникоэкономических показателей восстановления оси опорного катка.

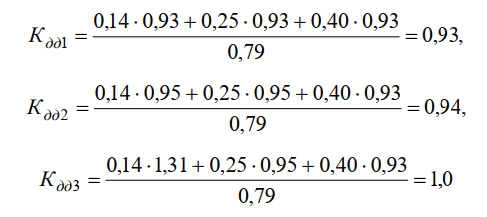

Для изношенных поверхностей оси опорного катка были определены оптимальные способы восстановления:

для поверхности А – хромирование;

для поверхности В – контактная приварка ленты;

для поверхности С – наплавка в среде углекислого газа.

Рассмотрим применение трех вариантов сочетаний способов восстановления оси в целом:

- вариант – наплавкой в среде углекислого газа всех изнашиваемых поверхностей А, Б и В;

Таблица 2 Технико-экономическая характеристика способов восстановления поверхностей оси опорного катка

| Наименование дефекта | Коэффициент повторяемости дефекта Ki | Характеристика способов восстановления | Коэффициент долговечности Кд | Себестоимость восстановления Св, руб/дм2 | Площадь восстановленной поверхности Si, дм2 | Техникоэкономический критерий Св/Кд,

руб |

| Износ поверхности шеек под подшипники (А) | 0,14 | Хромирование Контактная приварка ленты Наплавка в среде углекислого газа Вибродуговая наплавка | 1,31

0,95 0, 93 0,56 |

12

8 7 8 |

1, 03

-//-//- -//-//- -//-//- |

9,43

8,67 7,75 14,71 |

| Износ посадочного места под ступицу (Б) | 0,25 | Контактная приварка ленты Наплавка в среде углекислого газа Вибродуговая наплавка | 0,95

0, 93 0, 56 |

8

7 8 |

1, 71

-//-//- -//-//- |

14,4

12,87 24,43 |

| Повреждение резьбовой поверхности (В) | 0,4 | Наплавка в среде углекислого газа Вибродуговая наплавка | 0, 93

0, 56 |

7

8 |

0,62

-//-//- |

4,67

8,86 |

Таблица 3 Технико-экономические показатели восстановления изношенных поверхностей оси опорного катка

| № варианта | Сочетание способов восстановления | Коэффициент долговечности Кд | Себестоимость восстановления Св, руб. | Отношение себестоимости восстановления к коэффициенту долговечности

|

| I | Наплавка в среде углекислого газа на поверхности А,

Б и В |

0,93 | 25,73 | 27,67 |

| II | Контактная приварка ленты на поверхности А и Б; наплавка в среде углекислого газа на поверхности В | 0,94 | 26,83 | 28,54 |

| III | Хромирование поверхности А, контактная приварка ленты на поверхность Б, наплавка в среде углекислого газа на поверхность В | 1,0 | 30,38 | 30,38 |

- вариант – контактной приваркой ленты восстанавливать поверхности А и Б, а поверхность В – наплавкой в среде углекислого газа;

- вариант – восстанавливать каждую изнашиваемую поверхность оптимальным для нее способом: поверхность А – хромированием; Б – контактной приваркой ленты; В – наплавкой в среде углекислого газа.

Определим значения коэффициентов долговечности восстановленной детали по каждому варианту:

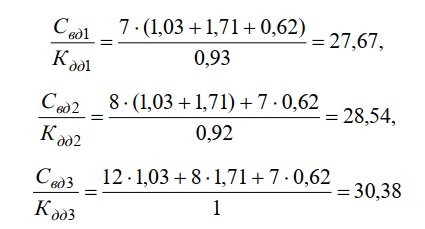

Определяем отношение себестоимостей восстановления к коэффициенту долговечности для каждого варианта:

Как следует из расчетов, наиболее целесообразным является первый вариант – восстановление всех поверхностей наплавкой проволоки в среде углекислого газа. Этот способ и должен лечь в основу разработки технологии восстановления детали и дальнейшего анализа эффективности ее восстановления.

Расчет себестоимости восстановления детали. Себестоимость восстановления детали определяют по формуле

![]()

где Сзп – основная заработная плата рабочих на все виды работ по восстановлению детали, руб.;

Сд – цена изношенной детали, приобретаемой в качестве ремфонда, руб.; Ссоц – начисления на зарплату на социальные нужды, Ссоц = 0,26 Сзп, руб.; Срм – стоимость ремонтных материалов, руб.;

Сопу – затраты на организацию производства и управление, руб.

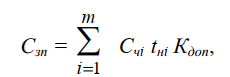

,

где Cчi – часовая тарифная ставка рабочих, соответствующая разряду выполняемой операции, руб/ч;

tнi – норма времени на выполнение i-ой операции, ч;

Кдоп – коэффициент, учитывающий доплаты за работу по смежной профессии, за мастерство, условия труда, сверхурочные и др., Кдоп = 1,3…1,6;

m – количество операций по восстановлению детали. Стоимость ремонтных материалов рассчитывают по формуле

![]()

где Нм – норма расхода материалов на одну деталь, кг;

Цм – цена материала, руб/кг.

Норму расхода материалов на одну деталь приближенно определяют по формуле

![]() ,

,

где S – площадь наращиваемой поверхности детали, дм2;

h – толщина покрытия, мм;

γ – плотность материала, г/см3;

К – коэффициент, учитывающий потери материала, К = 1,1…1,4.

Затраты на организацию производства и управление рассчитывают по формуле

![]()

где Rнр – процент цеховых и общезаводских накладных расходов ремонтного предприятия, для учебных целей рекомендуется Rнр = 200…250 %.