Содержание страницы

Механическую обработку резанием используют в качестве подготовительной и окончательной обработки при восстановлении деталей различными способами. Механическая обработка необходима для восстановления геометрии поверхности изношенных элементов деталей, а также обеспечения номинального размера и заданной чистоты поверхности деталей после наращивания. Предварительная обработка изношенных и окончательная обработка деталей после наращивания имеют особенности, затрудняющие механическую обработку по сравнению с обработкой при изготовлении новых деталей. Такими особенностями являются:

- трудности с выбором технологических баз, которые часто после эксплуатации имеют износы и повреждения;

- высокая твердость и плохая обрабатываемость резанием из-за закаливания и наличия в нанесенных слоях оксидов, карбидов, шлаковых включений и других примесей.

Для обработки покрытий обычно используют точение и шлифование. Токарную обработку применяют в случае, когда припуск на обработку после нанесения покрытия превышает 0,25…0,3 мм. Шлифование применяют при твердости покрытия детали более HRC 40, либо когда необходима высокая точность обработки и малая шероховатость поверхности. Шлифование применяют после предварительной токарной обработки или нанесения покрытия.

1. Выбор технологических баз при восстановлении деталей

Базы – поверхности, линии, точки или их совокупности, необходимые для ориентации детали на станке, ее расположения в узле или изделии и измерения. По назначению базы различают на конструкторские, технологические и измерительные.

Конструкторские базы – совокупность поверхностей (линий, точек), от которых даны размеры и положения деталей и узлов при разработке конструкции машины.

Технологические базы – поверхности (линии и точки), служащие для установки детали на станке и ориентирующие ее относительно режущего инструмента.

Измерительные базы – поверхности (линии и точки), от которых измеряют выдерживаемые размеры.

Основной технологической базой является поверхность (линия, точка), которая предназначена для ориентации детали на станке, а так же в сборочной единице или машине. Например, отверстие зубчатого колеса используют при ориентации колеса в процессе сборки относительно других деталей. Оно же может служить технологической базой при чистовой обработке колеса на токарном станке.

Вспомогательные технологические базы – поверхности (линии, точки), которые необходимы при установке детали на станке, но при этом они не влияют на ее работу в машине. К ним относят центровые гнезда вала, которые используют при его изготовлении на токарных и шлифовальных станках; внутренние проточки в юбке поршня для его крепления на станках; обработанную плоскость и два отверстия в разных концах корпусной детали для ее размещения в процессе обработки.

В зависимости от вида обработки используют следующие основные виды базирующих поверхностей:

- точение и круглое шлифование: два центровых гнезда; наружная (внутренняя) цилиндрическая поверхность и центровое гнездо; наружная (внутренняя) цилиндрическая поверхность и торец;

- фрезерование, сверление и плоское шлифование: две перпендикулярные плоскости и точка в третьей взаимно перпендикулярной плоскости; плоскость и два отверстия; три-четыре центровых гнезда; цилиндрические поверхности для зажима детали в призмах; конические поверхности.

При бесцентровом шлифовании и развертывании самоустанавливающейся разверткой технологическими базами служат обрабатываемые поверхности деталей.

При выборе технологических баз руководствуются следующими правилами.

Использование вспомогательных баз. Так как основные технологические базы являются поверхностями соединения и поэтому изнашиваются в процессе эксплуатации, в качестве технологических баз используют вспомогательные (центровые гнезда у валов и осей; плоскость и два отверстия у корпусных деталей и др.). Вспомогательные базы проверяют и если они деформированы их исправляют.

В ряде случаев технология изготовления детали предусматривает удаление технологических баз. Для таких деталей при восстановлении создают вспомогательные базы, образуя новые центровые гнезда в самой детали или в припаянных пробках из мягкой стали. Растачивают центровые фаски на внутренних поверхностях отверстий (валиков коромысел, поршневых пальцев, шкворней поворотных цапф).

Использование основных баз. Некоторые детали вспомогательных баз не имеют, а основные изношены. В качестве технологической выбирают наименее изношенную основную базу, обрабатывают ее и, используя как основную технологическую, обрабатывают остальные поверхности. Этот способ применяют для ремонта корпусных деталей (блоков, коробок передач, корпусов редукторов, задних мостов, корпусов подшипников, ступиц и втулок).

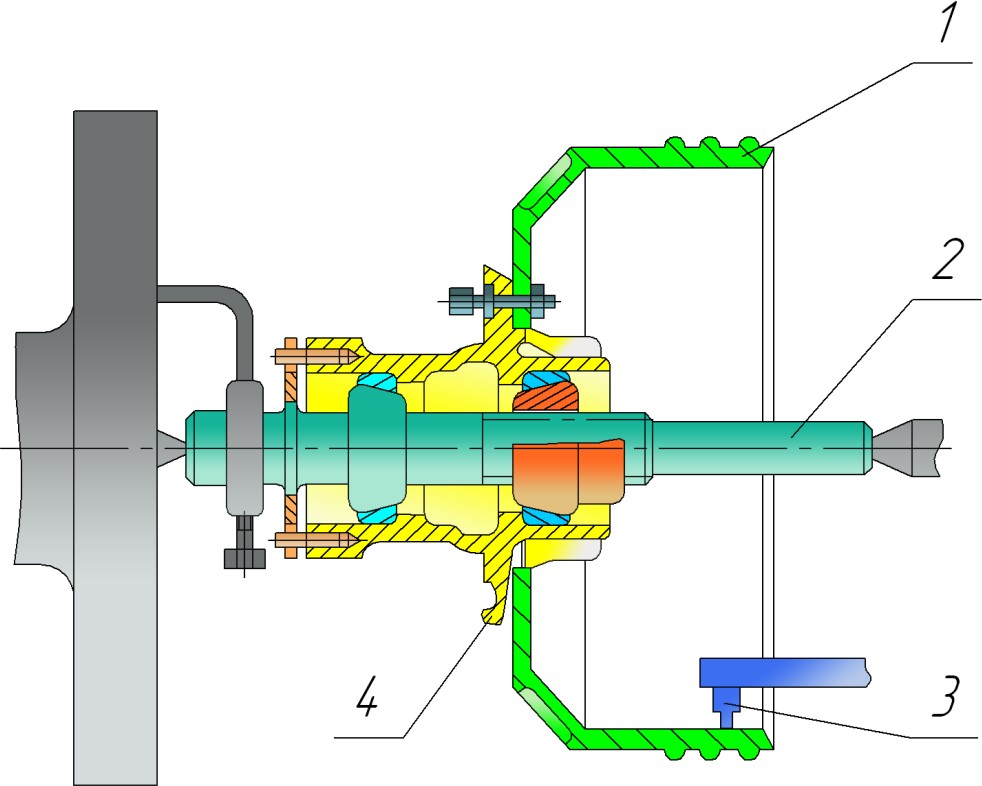

Использование баз соединяемой детали. В ряде случаев обрабатываемую деталь более точно можно установить на станок вместе с соединяемой. Например, при расточке рабочей поверхности тормозного барабана на токарном станке. Тормозной барабан 1 (рис. 1) размещают на ступице 4. Последнюю жестко закрепляют на конусах оправки 2, установленной в центрах станка.

Рис. 1. Схема расточки на токарном станке тормозного барабана в сборке со ступицей колеса: 1 – тормозной барабан; 2 – оправка; 3 – резец; 4 – ступица колеса

Создание новых баз. В случае, когда использование баз, применяемых при изготовлении деталей, невозможно, создают новые базы. В качестве новой базы выбирают обработанные поверхности, которые связаны с поверхностью прямым (без пересчета), возможно, более точным размером. При этом необходимо совмещение установочной и измерительной баз. В противном случае точность обработки детали снижается из-за появления погрешности базирования.

Обработка при минимальном числе баз. Рекомендуется при обработке детали (подготовительная, нанесение покрытия и заключительная механическая обработка) использовать одни и те же постоянные базы. Чем больше баз используется, тем ниже точность обработки.

2. Расчет режимов механической обработки

2.1 Выбор режимов резания при шлифовании

Шлифование нанесенных покрытий производят при твердости выше HRC 40.

К основным элементам режима резания относятся: глубина резания, подача, частота вращения и скорость резания.

Наплавленные покрытия при черновом шлифовании выполняют кругами из нормального электрокорунда зернистостью 40…50, твердостью СТ…СТ1. Глубина шлифования (резания) при черновом шлифовании составляет 0,01…0,05 мм. Чистовое шлифование выполняют кругами из белого электрокорунда зернистостью 25…40, твердостью СМ2…СМ1. Глубина шлифования (резания) при этом составляет 0,005…0,01 мм.

Покрытия из сормайта шлифуют кругом 4А40СМ16К из хромистого электрокорунда, а покрытия УС-25 и ФБХ-6-2 – кругом 64С25СМ16К из карбида кремния.

Покрытия, полученные термическим напылением порошковых материалов, шлифуют при черновой и чистовой обработке кругами из нормального электрокорунда зернистостью 45…60, твердостью СМ2…СМ1. Глубина резания при черновой обработке составляет 0,01…0,03 мм, а при чистовой обработке – 0,005…0,01 мм.

При контактной приварке стальной ленты производят только чистовую обработку кругами из белого электрокорунда зернистостью 25…40, твердостью СМ2…СМ1. Глубина резания при этом составляет 0,005…0,01 мм.

Покрытия, полученные железнением, подвергают чистовому шлифованию при помощи кругов из синтетического алмаза АСП10К, АСП15К, АСП25К-50, АСП30К-50. Глубина резания составляет 0,01…0,02 мм.

Хромовые покрытия обрабатывают чистовым шлифованием с глубиной резания 0,005…0,01 мм и кругами из нормального электрокорунда зернистостью 40…50, твердостью С1…С2.

Число проходов i определяют по формуле

i = z / t,

где z – припуск на шлифование (на одну сторону), мм;

t – глубина резания, мм.

В табл. 1 приведены минимальные припуски z на механическую обработку при различных способах восстановления деталей.

Продольную подачу рассчитывают по формуле

Sп = Sд В,

где Sд – продольная подача в долях ширины круга на один оборот детали;

В – ширина шлифовального круга, В = 20…60 мм.

Таблица 1. Минимальный припуск на механическую обработку при различных способах восстановления деталей

| Способ восстановления | Минимальный односторонний припуск, мм |

| Ручная электродуговая наплавка

Автоматическая наплавка под слоем флюса Вибродуговая наплавка Наплавка в среде углекислого газа Плазменная наплавка Электродуговая наплавка в среде аргона Газовая металлизация Железнение (осталивание) Хромирование |

1,4…1,7

0,8…1,1 0,6…0,8 0,6…0,8 0,4…0,6 0,4…0,6 0,2…0,6 0,1…0,2 0,05…0,1 |

Для деталей, изготовленных из любых материалов: при черновом шлифовании и диаметре до 20 мм, Sд = 0,3…0,5; при диаметре больше 20 мм, Sд = 0,6…0,7, при чистовом шлифовании независимо от ее диаметра Sд = 0,2…0,3. Применительно к чугунным деталям Sд = 0,75…0,85.

Окружная скорость вращения детали составляет: для чернового шлифования Vд = 20…80 м/мин; чистового шлифования Vд = 2…5 м/мин.

Частоту вращения детали можно определить по формуле

n = 1000 Vд / π D, где D – диаметр детали, мм.

Скорость продольного перемещения стола Vст определяют по формуле

Vст = Sп n / 1000,

где Vст – скорость продольного перемещения стола, м/мин.

Оперативное время рассчитывают по формуле

tоп = tо + tв, где tо – основное время, мин;

tв – вспомогательное время, мин.

Основное время при шлифовании

tо = L K i / n S,

где L – длина продольного хода стола, мм, при шлифовании на проход

L = l + (0,2…0,4) B, при шлифовании в упор L = l – (0,2…0,4) B; l – длина шлифуемой поверхности, мм;

К – коэффициент точности, при черновом шлифовании К = 1,1; при чистовом – К = 1,4.

Вспомогательное время tв определяют при помощи табл. 2.

Таблица 2 Вспомогательное время при работе на круглошлифовальных станках

| Способ установки обрабатываемой детали | Масса обрабатываемой детали с оправкой, кг | |||||

| 3 | 8 | 12 | 16 | 20 | более 20 | |

| Вспомогательное время tв, мин | ||||||

| Надеть на деталь хомутик, установить в центрах, запустить станок, остановить станок, снять деталь с центров, снять хомутик и положить деталь на место | 0,43 | 0,62 | 0,70 | 0,72 | 0,87 | 1,25 |

2.2 Выбор режимов резания при токарной обработке

Токарную обработку применяют как предварительную и окончательную операции при наплавке в случае, когда припуск на обработку после нанесения покрытия превышает 0,25…0,3 мм. При точении наплавленного слоя твердостью менее HRC 40 используют резцы с пластинками из твердых сплавов Т5К10, Т15К6, более HRC 40 используют резцы с пластинками из твердых сплавов Т14К8, ВК6, ВК8 или сверхтвердого инструментального материала гексанита-Р.

Черновое точение твердосплавного покрытия ПГ-СР2 выполняют резцами с пластинками твердых сплавов ВК6 и ВК3, а чистовое – резцами с пластинками из сверхтвердого инструментального материала гексанита-Р.

При обработке осталенных поверхностей используют пластинки из твердого сплава Т30К4.

Частоту вращения n рассчитывают по формуле (10.1). Глубину резания t при черновом и чистовом точении принимают равной припуску z на механическую обработку.

Скорость резания определяют по формуле

V = С / tх Sу Tm, где С, х, у и m – коэффициенты;

S – подача, мм/об;

T – стойкость инструмента, мин.

Значения коэффициента С: для стальных деталей С = 41,7, для деталей из чугуна и медных сплавов С = 24,0.

Значения коэффициентов х и у: при обработке стали х = 0,18 и у = 0,27, при обработке чугуна х = 0,15 и у = 0,30.

Значения коэффициента m выбирают из табл. Б.1. (в конце статьи)

Подачу токарного резца S при черновом точении определяют по табл. Б.2 (в конце статьи)

и Б.3.

Стойкость инструмента Т выбирают из табл. Б.4. Вспомогательное время можно определить при помощи табл. Б.5. (в конце статьи)

Значения подачи токарного резца при чистовом точении в зависимости от заданной шероховатости поверхности выбирают из табл. Б.6.

Выбранные значения будут справедливы для всего интервала скоростей резания.

Оперативное время рассчитывают по формуле (2).

Основное время определяют по формуле

to = L i / n S,

где L – расчетная длина обработки в направлении подачи, мм;

i – число проходов.

Расчетную длину обработки в направлении подачи рассчитывают по формуле

L = l + l1 + l 2 + l3, где l – длина обрабатываемой поверхности, мм;

l1 – длина врезания инструмента, которая равна глубине резания t, мм;

l2 – длина подхода и перебега инструмента, l2 = 2…5 мм;

l3 – длина проходов при взятии пробных стружек, l3 = 5…8 мм.

2.3 Выбор режимов фрезерования

Глубину резания t (мм) выбирают в зависимости от припуска на обработку и требований чистоты поверхности. В большинстве случаев при черновом фрезеровании глубина резания составляет 2, 5, 8 мм, а при чистовом – 0,5…5 мм. При черновом фрезеровании весь припуск рекомендуется снимать за 1 проход.

В случае фрезерования шлицов на цилиндрических поверхностях глубину резания t определяют по формуле

t = (dн – dв) / 2,

где dн – начальный диаметр обрабатываемой поверхности, мм;

dв – внутренний диаметр шлиц, мм.

Расчетную длину обработки L с учетом вида фрезерных работ (фрезерование поверхностей, шпоночных пазов, шлицов и т. п.) рассчитывают по формуле

L = l + l1 + l2 ,

где l – длина обрабатываемой поверхности по чертежу детали, мм;

l1 – величина врезания фрезы, зависящая от типа фрезы, мм;

l2 – величина выхода фрезы, принимается l2 = 2…5 мм. Величину врезания фрезы l1 определяют по формуле

![]()

где D – диаметр фрезы, мм.

По таблицам Б.6…Б.10 выбирают значения подачи фрезы S0 (мм/об) и скорость резания VP (м/мин).

Расчетную частоту вращения шпинделя nР (мин-1) рассчитывают по зависимости

nр = 1000 Vр / π D,

где D – диаметр фрезы, мм.

По паспорту станка принимают фактическую частоту вращения шпинделя nФ, наиболее близкую по значению к рассчитанной.

Расчетную минутную подачу фрезы Sм расч (мм/мин) определяют по формуле

S м расч = S0 nФ .

По паспорту станка принимают фактическую минутную подачу Sм, наиболее близкую по значению к расчетной подаче.

Затем определяют фактическую скорость резания VрФ (м/мин) по зависимости

![]()

Основное время То (мин) на фрезерование рассчитывают по формуле

To = L i / Sм.

При фрезеровании сегментных шпоночных канавок, основное время рассчитывают по формуле

То = hш l1 / Sм верт, где hш – глубина шпоночной канавки, мм;

Sм верт – вертикальная минутная подача, мм/мин. Вспомогательное время Тв определяют по формуле

Тв = Тву + Твп + Тви,

где Тву – вспомогательное время на установку и снятие детали зависит от способа установки и крепления (табл. Б.11) (в конце статьи), мин;

Твп – вспомогательное время на проход (табл. Б.12), мин;

Тви – вспомогательное время на измерения зависит от способа измерения (назначается при наличии перехода измерений и определяется по приложению Б), мин.

Дополнительное время Тдоп определяется в процентном отношении от оперативного времени по формуле

Тдоп = К То / 100,

где К – процент дополнительного времени (для фрезерных работ К =7 %).

Штучное время Тшт (мин) определяют как сумму основного, вспомогательного и дополнительного времени

Тшт = То + Тв + Тдоп.

Подготовительно-заключительное время Тпз устанавливается на партию деталей, зависит от вида обработки, способа установки детали и определяется по таблице Б.12.

3. Электрохимические методы обработки деталей

К электрохимическим методам обработки относятся электроконтактная (анодно-механическая) черновая обработка, электрохимическое шлифование и доводка (полирование).

Электроконтактная черновая обработка основана на совместном воздействии электрических, тепловых и механических факторов на обрабатываемую заготовку. Инструментом является вращающийся дисковый стальной электрод, соединенный с отрицательным полюсом источника постоянного тока. Деталь присоединена к положительному полюсу. В зону контакта инструмента и детали подается электролит (эмульсия).

Зона контакта дискового электрода и детали имеет повышенное сопротивление для электрического тока. Поэтому ток, проходящий через эту зону, разогревает, размягчает и даже плавит металл. Для предотвращения плавления, электрод вращается с большой окружной скоростью (15…25м/с). Электроконтактная обработка может применяться при резке металла, а также поверхностной черновой обработке наплавленных слоев.

Обработку ведут по следующему режиму: напряжение на электродах 2…3 В, сила тока короткого замыкания 300…600 А, сила рабочего тока 100…200 А, расчетная плотность тока 5…30 А/мм2, давление 60…80 кПа, интенсивность съема металла 1000…10000 мм3/мин.

Способ применяют для черновой обработки наплавленных поверхностей со значительными припусками на обработку (наплавка под слоем флюса, индукционная и литейная наплавка и др.).

Электрохимическое шлифование и доводка (полирование) служат для обработки деталей, восстановленных твердосплавными покрытиями.

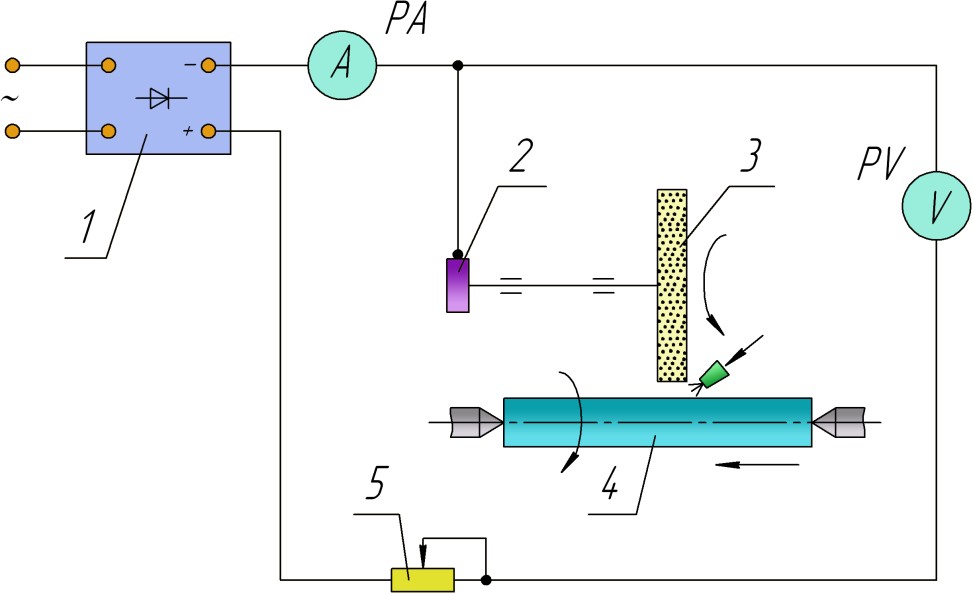

Токопроводящий абразивный круг соединен с отрицательным полюсом источника 7 (рис. 2) постоянного тока через скользящий контакт 2. Обрабатываемая заготовка 4 является анодом. Резистором 5 изменяют силу тока в цепи. В зону обработки подают электролит (раствор жидкого стекла, раствор хлорида натрия и карбонада натрия с антикоррозионной добавкой нитрата натрия). Абразивный круг 3 и деталь вращаются, кроме того деталь перемещается в продольном направлении. В ходе процесса происходит анодное растворение металла поверхности детали и абразивное резание. При этом основной съем металла происходит за счет анодного растворения. Для шлифования используют абразивные круги М5-5 и М5-4 на алюминиевой связке. Детали обрабатывают в два прохода (шлифованием и доводкой), которые отличаются режимами.

Рис. 2. Схема электрохимического шлифования

Режим шлифования: напряжение 20…30 В, плотность тока 20…30 А/см2; давление круга 15…20 МПа.

Режим доводки: рабочее напряжение 5…15 В; плотность тока 3…5 А/см2; давление круга 20…25 МПа. Окружная скорость круга при шлифовании и доводке одинакова и составляет 15…18 м/с.

Дальнейшее развитие получает электрохимическое шлифование с применением алмазных токопроводящих кругов. Отличие заключаются в использовании более высокой плотности тока (до 200 А/см2) и низкого напряжения (6…10 В). Применяют круги на связке МВ1, МО13Э и алмазах АСР и АСВ зернистостью 125/100 или 160/125 100 %-й концентрации. Окружная скорость круга составляет 20…25 м/с.

Производительность съема металла при электрохимическом шлифовании твердосплавных покрытий по сравнению с механическим шлифованием увеличивается более чем в 4 раза. После доводки поверхность изделия достигают 10 класса шероховатости.

Таблица Б.1 Значения коэффициента m в зависимости от вида материала детали, типа резца и условий обработки

| Материал детали | Тип резца | Условия обработки | Коэффициент m | ||

| Быстрорежущая сталь | Сплав ТК | Сплав ВК | |||

| Сталь, ковкий чугун | Проходной

Подрезной Расточной Проходной Отрезной |

С охлаждением

Без охлаждения Без охлаждения С охлаждением Без охлаждения |

0,125

0,100 0,100 0,250 0,200 |

0,125

0,125 0,125 – – |

0,150

0,150 0,150 0,150 0,150 |

| Серый чугун | Проходной | Без охлаждения | 0,100 | 0,125 | 0,200 |

| Подрезной | Без охлаждения | 0,100 | 0,125 | 0,200 | |

| Расточной | Без охлаждения | 0,100 | 0,125 | 0,200 | |

| Подрезной | Без охлаждения | 0,150 | – | 0,200 | |

| Отрезной | Без охлаждения | 0,150 | – | 0,200 | |

Таблица Б.2 Подача при черновом обтачивании

| Диаметр детали D, мм | Подача S при глубине резания до 5 мм, мм/об | D, мм | S, мм/об |

| 18

30 50 180 |

До 0,25

0,2…0,5 0,4…0,8 0,6…1,2 |

120

180 260 более 260 |

1,0…1,4

1,4 1,4 1,4 |

Таблица Б.3 Подача при черновом растачивании

| Диаметр круглого сечения державки резца d, мм | Вылет резца h, мм | Подача S при глубине резания t, мм/об | d, мм | h, мм | S, мм/об (при

t = 2 мм) |

S, мм/об (при

t = 3 мм) |

|

| t = 2 мм, | t = 3 мм, | ||||||

| сталь | |||||||

| 10 | 50 | 0,05…0,08 | – | 25 | 125 | 0,25…0,70 | 0,15…0,40 |

| 15 | 80 | 0,08…0,20 | 0,08…0,12 | 30 | 150 | 0,50…1,0 | 0,20…0,50 |

| 20 | 100 | 0,15…0,40 | 0,10…0,25 | 40 | 200 | – | 0,25…0,60 |

| чугун | |||||||

| 10 | 50 | 0,08…0,12 | 0,50…0,80 | 25 | 125 | 0,90…1,50 | 0,50…0,80 |

| 15 | 80 | 0,25…0,40 | 0,15…0,25 | 30 | 150 | – | 0,15…0,25 |

| 20 | 100 | 0,50…0,80 | 0,30…0,50 | 40 | 200 | – | – |

Таблица Б.4 Стойкость инструмента в зависимости от материала резца

| Материал резца | Сечение резца, мм | ||||

| 16 x 25 | 20 x 30 | 25 x 40 | 40 x 60 | 60 x 90 | |

| Стойкость резца, мин | |||||

| Быстрорежущая сталь

Металлокерамический сплав |

60

90 |

60

90 |

90

120 |

120

150 |

150

180 |

Таблица Б.5 Вспомогательное время при точении

| Способ установки обрабатываемой детали | Масса детали, кг | |||||

| до 1 | до 3 | до 5 | до 8 | до 12 | до 20 | |

| Вспомогательное время при точении, мин | ||||||

| В центрах: | ||||||

| с хомутиком | 0,35 | 0,44 | 0,54 | 0,64 | 0,72 | 0,87 |

| с люнетом | 0,44 | 0,50 | 0,64 | 0,78 | 0,91 | 1,12 |

| На гладкой

оправке |

0,42 | 0,53 | 0,67 | 0,79 | 0,91 | 1,10 |

| На оправке

с гайкой |

0,53 | 0,61 | 0,70 | 0,75 | 0,80 | 0,86 |

| В патроне: | ||||||

| без выверки | 0,2 | 0,22 | 0,27 | 0,33 | 0,38 | 0,39 |

| с выверкой | 0,4 | 0,47 | 0,56 | 0,63 | 0,70 | 0,84 |

| с люнетом | 0,4 | 0,41 | 0,53 | 0,60 | 0,67 | 0,78 |

Таблица Б.6 Подача токарного резца при чистовом точении

| Шероховатость поверхности, мкм | Радиус при вершине резца, мм | |||||

| 0,5 | 1 | 1,5 | 2 | 3 | 4 | |

| Подача, мм/об | ||||||

| 80…40 | – | – | – | – | 2,8 | 3,2 |

| 40…20 | – | – | 1,45 | 1,6 | 1,9 | 2,1 |

| 20…10 | 0,46 | 0,58…0,89 | 0,67…1,05 | 0,73…1,15 | 0,85…1,3 | 0,93…1,45 |

| 10…5 | 0,20…0,35 | 0,25…0,44 | 0,29…051 | 0,32…0,57 | 0,37…0,65 | 0,41…0,71 |

| 5…2,5 | 0,13 | 0,12…0,17 | 0,14…0,2 | 0,16…0,22 | 0,13…0,26 | 0,15…0,30 |

Таблица Б.7 Режимы резания при фрезеровании торцевыми фрезами

| Материал детали | Тип фрезы | Мощность станка, кВт, до | Диаметр фрезы D (мм)/ число зубьев фрезы | Ширина обрабатываемой поверхности, мм, до | Глубина резания, мм | Подача S0, мм/об | Скорость резания VP, м/мин |

| Сталь углеродистая конструкционная

σВ=59…74 кгс/мм2 |

С пластинками Т5К10 | 7,5 | 100/8 | 60 | 3

5 |

0,79

0,79 |

119

75 |

| 125/8 | 75 | 3

5 |

0,80

0,80 |

118

59 |

|||

| 10 | 160/10 | 112 | 3

5 |

0,79

0,80 |

121

60 |

||

| 100/8 | 60 | 3

5 |

0,80

0,79 |

188

119 |

|||

| 125/8 | 75 | 3

5 |

0,80

0,80 |

236

118 |

|||

| 160/10 | 112 | 3

5 |

0,80

0,80 |

151

75 |

|||

| 200/12 | 140 | 3

5 |

0,79

0,78 |

119

60 |

|||

| С пластинками Т15К6 | 7,5 | 100/8

125/8 160/10 |

60

75 112 |

1 | 032

0,31 0,32 |

377

377 377 |

|

| 10 | 100/8

125/8 160/10 200/12 |

60

75 112 140 |

1 | 0,32

0,31 0,32 0,32 |

377

377 377 471 |

||

| Чугун серый HB 176…215 | С пластинками ВК8 | 7,5 | 80/10 | 48 | 3

5 8 |

0,80

0,79 0,79 |

151

121 96 |

| 100/10 | 60 | 3

5 8 |

0,79

0,79 0,80 |

151

119 94 |

|||

| 125 /12 | 75 | 3

5 8 |

0,79

0,80 0,79 |

149

118 94 |

|||

| 160/16 | 112 | 3

5 8 |

0,80

0,79 0,80 |

151

121 75 |

|||

| 10 | 100/10 | 60 | 3

5 8 |

0,79

0,79 0,79 |

151

151 119 |

||

| 125/12 | 75 | 3

5 8 |

0,79

0,80 0,80 |

149

118 118 |

|||

| 160/16 | 112 | 3

5 8 |

0,80

0,80 0,79 |

151

151 121 |

|||

| Тоже ВК6 | 15 | 80/10

100/10 125/12 160/16 |

48

60 75 112 |

1 | 0,50

0,51 0,50 0,50 |

241

236 236 241 |

Таблица Б.8 Режимы резания при фрезеровании пазов

| Материал детали | Тип фрезы | Мощность станка, кВт, до | Диаметр фрезы D (мм)/ число зубьев фрезы | Ширина обрабатываемой поверхности, мм, до | Глубина резания, мм | Подача S0, мм/об | Скорость резания VP, м/мин |

| Сталь углеродистая конструкционная

σв = 59…74 кгс/мм2 |

Дисковые трехсторонние из быстрорежущей стали Р18 | 10 | 80/10 | 25 | 5

10 15 |

1,00

0,71 0,63 |

48

43 38 |

| 100/10 | 28 | 5

10 15 20 |

1,00

0,80 0,63 0,50 |

47

47 38 38 |

|||

| 125/10 | 32 | 5

10 15 20 |

1,00

0,80 0,63 0,50 |

47

47 38 38 |

|||

| Чугун серый НВ 176…215 | 4,8 | 80/10 | 25 | 5

10 15 |

1,60

1,27 1,00 |

38

38 38 |

|

| 100/10 | 28 | 5

10 15 20 |

1,58

1,25 1,00 0,80 |

38

38 38 38 |

|||

| Сталь углеродистая конструкционная σв = 59…74 кгс/мм2 | Фрезы концевые из быстрорежущей стали Р18 | 10 | 6/4 | – | 5 | 0,06 | 28 |

| 8/4 | – | 5

10 |

0,05

0,05 |

30

30 |

|||

| 10/4 | – | 5

10 |

0,13

0,08 |

30

30 |

|||

| 12/5 | – | 8

12 |

0,10

0,06 |

36

36 |

|||

| 16/5 | – | 10

16 |

0,16

0,10 |

30

30 |

|||

| 20/5 | – | 16

20 |

0,20

0,16 |

30

30 |

|||

| 25/5 | – | 20

30 |

0,25

0,20 |

30

30 |

|||

| Чугун серый НВ 176…215 | Фрезы концевые из быстрорежущей стали Р18 | 10 | 6/4 | – | 3 | 0,08

0,04 |

28

28 |

| 8/4 | – | 5

10 |

0,10

0,08 |

24

24 |

|||

| 10/4 | – | 5

10 |

0,13

0,08 |

24

24 |

|||

| 12/5 | – | 8

12 |

0,16

0,10 |

23

23 |

|||

| 16/5 | – | 10

16 |

0,16

0,10 |

24

24 |

|||

| 20/5 | – | 16 | 0,25 | 24 |

Таблица Б.9 Режимы резания при фрезеровании шлицев на шлицефрезерных станках (черновая обработка Rz 40, 11 квалитет)

| Материал детали | Тип фрезы | Диаметр обрабатываемого вала, мм, до | Высота шлицев,

мм |

Ширина шлицев,

мм |

Число шлицев | Подача

S0, мм/об |

Скорость резания

VP, м/мин |

| Сталь углеродистая конструкционная

σв = 59…74 кгс/мм2 |

Фрезы червячные из стали Р6М5 | 14 | 1,5 | 3,0 | 6 | 1,60 | 38,0 |

| 20 | 2,0 | 4,0 | 6 | 1,60 | 38,0 | ||

| 2,5 | 10 | 1,60 | 46,0 | ||||

| 28 | 2,5 | 6,0 | 6 | 1,60 | 30,0 | ||

| 4,0 | 10 | 1,60 | 36,0 | ||||

| 35 | 3,0 | 7,0 | 6 | 1,80 | 20,5 | ||

| 4,0 | 10 | 1,80 | 25,0 | ||||

| 50 | 3,5 | 9,0 | 8 | 1,80 | 18,0 | ||

| 6,0 | 10 | 1,80 | 21,5 | ||||

| 60 | 4,0 | 10,0 | 8 | 2,00 | 15,5 | ||

| 5,0 | 16 | 2,00 | 19,5 | ||||

| 72 | 5,0 | 12,0 | 8 | 2,00 | 11,5 | ||

| 6,0 | 16 | 2,00 | 15,0 | ||||

| 82 | 5,0 | 12,0 | 10 | 2,00 | 12,7 | ||

| 7,0 | 16 | 2,00 | 15,0 | ||||

| 102 | 5,0 | 14,0 | 10 | 2,20 | 12,0 | ||

| 7,0 | 20 | 2,20 | 14,0 | ||||

| 112 | 5,0 | 16,0 | 10 | 2,20 | 12,0 | ||

| 8,0 | 20 | 2,20 | 14,0 | ||||

| 125 | 6,5 | 18,0 | 10 | 2,25 | 8,5 | ||

| 9,0 | 20 | 2,25 | 10,5 |

Таблица Б.10 Режимы резания при фрезеровании шлицев на шлицефрезерных станках (чистовая обработка, Ra 2,5, 8…9 квалитет)

| Материал детали | Тип фрезы | Диаметр обрабаты-ваемого вала,

мм, до |

Высота шлицев,

мм |

Ширина шлицев,

мм |

Число шлицев | Подача

S0, мм/об |

Скорость резания

VP, м/мин |

| Сталь углеродистая конструкционная σв = 59…74 кгс/мм2 | Фрезы червячные из стали Р6М5 | 14 | 1,5 | 3,0 | 6 | 0,6 | 41,5 |

| 20 | 2,0 | 4,0 | 6 | 0,6 | 41,5 | ||

| 2,5 | 10 | 0,6 | 50,0 | ||||

| 28 | 2,5 | 6,0 | 6 | 0,6 | 33,0 | ||

| 4,0 | 10 | 0,6 | 40,0 | ||||

| 35 | 3,0 | 7,0 | 6 | 0,6 | 24,0 | ||

| 4,0 | 10 | 0,6 | 29,5 | ||||

| 50 | 3,5 | 9,0 | 8 | 0,6 | 23,0 | ||

| 6,0 | 10 | 0,6 | 25,0 | ||||

| 60 | 4,0 | 10,0 | 8 | 0,8 | 16,0 | ||

| 5,0 | 16 | 0,8 | 20,0 | ||||

| 72 | 5,0 | 12,0 | 8 | 0,8 | 12,2 | ||

| 6,0 | 16 | 0,8 | 15,5 | ||||

| 82 | 5,0 | 12,0 | 10 | 1,0 | 12,0 | ||

| 7,0 | 16 | 1,0 | 15,5 | ||||

| 102 | 5,0 | 14,0 | 10 | 1,0 | 10,4 | ||

| 7,0 | 20 | 1,0 | 14,0 | ||||

| 112 | 5,0 | 16,0 | 10 | 1,0 | 10,4 | ||

| 8,0 | 20 | 1,0 | 13,5 | ||||

| 125 | 65 | 18,0 | 10 | 1,2 | 7,5 | ||

| 9,0 | 20 | 1,2 | 9,5 |

Таблица Б.11 Режимы резания при фрезеровании сегментных шпоночных канавок

| Материал детали | Тип фрезы | Диаметр фрезы,

мм |

Скорость резания Vp

м/мин |

Вертикальная подача S0 верт,

мм/об |

| Сталь углеродистая конструкционная

σв = 59…74 кгс/мм2 |

Фрезы для пазов сегментных

шпонок из быстрорежущей стали Р18 |

4…12 | 78…125 | 0,08…0,12 |

| 13…22 | 88…128 | 0,10…0,14 | ||

| 23…32 | 96…130 | 0,14…0,18 |

Таблица Б.12 Вспомогательное время Тву на установку и снятие детали

| Способ установки детали | Вспомогательное время Тву, мин | |||||

| Масса детали, кг, до | ||||||

| 1 | 3 | 5 | 10 | 20 | 30 | |

| В центрах | 0,2 | 0,5 | 0,6 | 0,7 | 1,0 | 1,4 |

| В трехкулачковом патроне | 0,1 | 0,2 | 0,3 | 0,4 | 0,6 | — |

| В тисках с простой выверкой | 0,3 | 0,6 | 0,7 | 0,8 | 1,0 | — |

| В тисках с выверкой средней | 0,4 | 0,9 | 1,2 | 1,5 | 2,0 | — |

| В призмах | 0,6 | 1,0 | 1,3 | 1,5 | 2,1 | 2,4 |

| На центровой оправке с креплением | 1,0 | 1,3 | 1,5 | 1,8 | 2,1 | 6,0 |

| На столе с креплением болтами и

планками |

1,5 | 2,0 | 2,3 | 2,7 | 3,2 | 8,0 |

Примечание. Затраты времени для деталей массой более 20 кг приведены для условий их установки и снятия с использованием подъемно-транспортных приспособлений

Таблица Б.13 Подготовительно-заключительное время Тпз

| Способ установки детали | Подготовительно- заключительное время Тпз,

мин |

| На столе с креплением болтами и планками | 24 |

| В тисках | 22 |

| В центрах с делительной головкой | 28 |

| В самоцентрирующемся патроне | 16 |

| В приспособлении | 27 |

| Установка фрезы | 2 |