Содержание страницы

Сверхзвуковая газопламенная металлизация

В настоящее время все более широкое применение получают способы сверхзвуковой металлизации (Jet-Coat «Джет-Коут»).

В Российской Федерации оборудование для сверхзвуковой газопламенной металлизации разрабатывают в НИИ конструкционных материалов и технологических процессов МГТУ им. Н. Э. Баумана. В настоящее время выпускается горелка массой 3,5 кг, которая охлаждается проточной водой. Система воспламенения – пьезоэлектрическая. Производительность (по порошку) составляет 1,5 кг/ч.

Ведутся разработки принципиально новой сверхзвуковой горелки «Термика-HS» («Termika-Hyper-Sonic», относящейся к системе «HVOF»). Горелка для сверхзвукового газопламенного напыления покрытий из порошковых материалов и проволоки работает на пропан-бутановой смеси или газе МАФ, кислороде и сжатом воздухе в качестве транспортирующего и охлаждающего газа. Скорость истечения струи разогретого газа на срезе сопла горелки достигает 1700…2700 м/с, что позволяет получать уникальные покрытия с прочностью сцепления до 100 МПа. Пористость покрытия составляет 0,5 % и приближается по своим характеристикам к покрытиям, получаемым детонационным напылением. При толщине покрытия до 0,3 мм – пористость практически отсутствует. Сверхзвуковое газотермическое напыление позволяет наносить качественные коррозионностойкие газотермические покрытия.

Порошковые материалы, используемые для сверхзвукового газотермического напыления, представляют собой широкий спектр сплавов на основе никеля, железа и кобальта, а также металлокарбидные и самофлюсующиеся сплавы нитридов кремния, алюминия, хрома, бора и др.

Однако сверхзвуковое газотермическое напыление ужесточило требования к фракции порошка. Качественные покрытия получают при фракциях 5…40 мкм, причем, чем меньше рассеивание размеров частиц порошка, тем лучше покрытие.

В качестве присадочного материала в горелке «Термика-НS» используют как проволоку, так и порошковый материал. На предприятии разработан порошковый питатель компактной оригинальной конструкции, в котором сжатый воздух используется в качестве транспортирующего газа. Достигнута стабильная подача порошкового материала с производительностью 1,5…5 кг/ч. Основное преимущество данной горелки от зарубежных стационарных установок заключается в ее мобильности. Необходимо лишь наличие дополнительно компрессора сжатого воздуха. С механизмом подачи проволоки от сварочного полуавтомата возможно напыление проволок и порошковых проволок диаметром 1,5…2,2 мм, что значительно дешевле порошковых материалов.

Горелка разработана с использованием патента РФ на изобретение № 2039612 «Колпачок сверхзвуковой горелки».

Техническая характеристика горелки «Термика-НS» для сверхзвукового газопламенного напыления покрытий:

| Техническая характеристика горелки «Термика-НS» для сверхзвукового газопламенного напыления покрытий | |

| Тип | переносной |

| Производительность, кг/ч | 3…4 |

| Давление газов, МПа: | |

| кислород | 0,6…0,8 |

| пропан-бутан | 0,2…0,35 |

| сжатый воздух | 0,45…0,8 |

| Расход газов, м3/ч: | |

| кислород | 6…8 |

| пропан-бутан | 3 |

| сжатый воздух | 10…20 |

| Полезный объем порошкового питателя, л | 0,5…1,0 |

| Грануляция порошкового материала, мкм | 10…40 |

| Диаметр напыляемой проволоки, мм | 1,5…2,2 |

| Предельная толщина покрытия, мм | 1,5 |

| Предельная толщина покрытия для самофлюсов, мм | 0,5…1,0 |

| Прочность сцепления, МПа | 50…90 |

| Пористость, % до | 1,0 |

| Коэффициент использования материала, % | 40…75 |

| Масса горелки, кг | 1,2 |

| Габаритные размеры горелки, мм | 130x 40×60 |

Сверхзвуковое газодинамическое напыление

Обнинским центром порошкового напыления разработано и производится оборудование ДИМЕТ для нанесения металлических покрытий. В оборудовании реализован газодинамический способ формирования металлических покрытий, заключающийся в том, что при создании используется только кинетическая энергия твердых частиц .

Способ разработан на основе, открытого в 80-х годах прошлого столетия, эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Нанесение покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

Мелкие металлические частицы, находящиеся в твердом состоянии, ускоряются сверхзвуковым газовым потоком до скорости несколько сотен метров в секунду и направляются на подложку. Сталкиваясь с подложкой, частицы закрепляются на ней, формируя сплошное покрытие. Частицы рабочего порошка при этом имеют температуру значительно ниже температуры их плавления. В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала. В технологии газодинамического напыления это условие не обязательно. С твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью.

При напылении двухкомпонентного порошка, в котором одним компонентом является пластичный металл, а вторым – порошок керамики или более твердого металла, процесс протекает иным образом, причем характер взаимодействия с поверхностью подложки металлических и керамических частиц существенно различается.

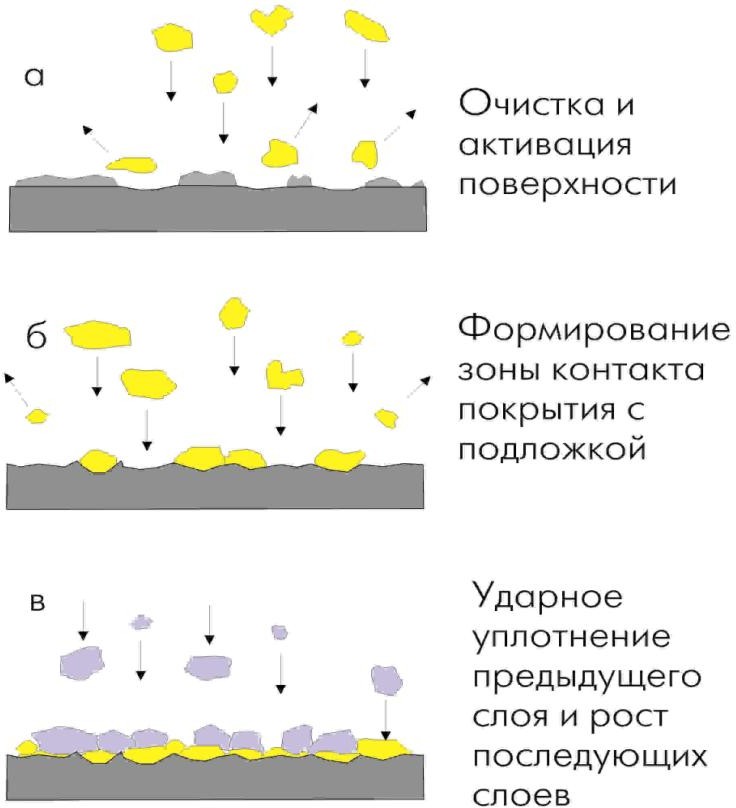

Частицы керамики при ударе не деформируются и либо отскакивают от поверхности, унося при этом часть материала этой поверхности, либо внедряются в нее, образуя прочное механическое сцепление с подложкой (рис. 1). За счет абразивного воздействия высокоскоростных частиц на подложку происходит эффективная очистка поверхности от механических загрязнений, окисных пленок, абсорбированных веществ, масел, красок, а также обнажение ювенильных участков поверхности, формирование развитого микрорельефа поверхности и активация металла подложки.

При соударении металлических частиц с поверхностью подложки происходит их пластическая деформация и образование химических связей в пятне контакта. Последующие удары керамических частиц по закрепившимся на поверхности частицам металла дополнительно деформируют их, уплотняя тем самым покрытие, уменьшая его пористость и увеличивая когезионную прочность. Удары металлических частиц и их закрепление приводят к формированию последующих слоев покрытия.

В результате получается покрытие, которое представляет собой композитный материал, состоящий их металлической матрицы и включенных в нее отдельных более твердых, чем металл матрицы частиц.

Пористость газодинамических покрытий, определяемая как процентное отношение объема пустот в покрытии к общему объему покрытия, может изменяться в достаточно широких пределах. Измерения показали, что пористость газодинамических покрытий составляет 3…7 %, что существенно меньше пористости покрытий, получаемых дуговой металлизацией, и сравнима с пористостью детонационных покрытий.

Рис. 1. Процесс формирования покрытия

Толщина покрытий определяется техническими требованиями к покрытию и технологическим режимом нанесения. Покрытия могут обрабатываться всеми известными способами механической обработки – сверление, строгание, фрезерование, токарная обработка, шлифовка, полировка и т.п.

Оборудование серии ДИМЕТ предназначено для нанесения алюминиевых, медных, цинковых, никелевых и баббитовых покрытий, оно не имеет аналогов в России и за рубежом. Конструкция защищена патентами России, США, Канады, Китая, Кореи, Европатентом.

В настоящее время выпускается две модификации оборудования ДИМЕТ: модель 403 (рис. 2) и модель 412 (рис. 3), предназначенные для ручного или автоматизированного нанесения металлических покрытий.

Рис. 2. Установка «Димет-403» для газодинамического нанесения покрытий

Рис. 3. Установка «Димет-412» для газодинамического нанесения покрытий

Оборудование позволяет также производить струйно-абразивную обработку поверхностей перед нанесением покрытий. В состав оборудования входят: напылитель, модуль подготовки воздуха, порошковые питатели, блок контроля и управления. Для работы оборудования необходим сжатый воздух давлением 0,6…1,0 МПа и расходом 0,3…0,4 м3/мин, электросеть с питающим напряжением 220 В. Производительность по массе наносимого покрытия на основе алюминия составляет 1…6 г/мин.

Техническая характеристика установки «ДИМЕТ-403»:

| Техническая характеристика установки «ДИМЕТ-403» | |

| Параметры подводимого воздуха: | |

| максимальное давление, кгс/см2 (МПа) | 16 (1,6) |

| максимальный расход, м3/мин | 0,3 |

| класс загрязненности воздуха по ГОСТ 17433-80 | 1, 3, 5 |

| температура, °С | не более 40 |

| Параметры воздуха в напылителе: | |

| рабочее давление, кгс/см2 (МПа) | от 5 до 9 (от 0,5 до 0,9) |

| рабочая температура нагрева, °С | от плюс 200 до плюс 650 |

| Используемый порошковый материал производства ОЦПН: | |

| для нанесения алюминиевых покрытий | А-ХХ-ХХ |

| для нанесения цинковых покрытий | Z-ХХ-ХХ |

| для нанесения медных покрытий | С-ХХ-ХХ |

| для очистки поверхностей | К-00-04-ХХ |

| дисперсность порошков, мкм | менее 200 |

| Расход порошкового материала, г/с | от 0,1 до 0,8 |

| Время выхода на режим, с | не более 10 |

Сверхзвуковое газодинамическое напыление имеет ряд преимуществ по сравнению с наиболее близкими к нему газотермическими методами:

- для формирования покрытий используется негорючий сжатый газ – воздух, покрытие наносится в воздушной атмосфере при нормальном давлении;

- при нанесении покрытий оказывается незначительное тепловое воздействие на порошковый материал и покрываемое изделие, благодаря чему, они не подвергаются окислению и термическим деформациям в процессе нанесения покрытия;

- покрытия имеют высокую адгезию, когезию, плотность и низкую пористость;

- технология нанесения покрытий экологически безопасна (отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации);

- оборудование отличается простотой эксплуатации, компактностью, может встраиваться в автоматизированные рабочие посты;

- возможно использование оборудования в полевых условиях.

Использование оборудования ДИМЕТ целесообразно в тех случаях, когда не предъявляется высоких требований по твердости и износостойкости покрытий. Покрытия можно наносить практически на детали из любых металлов. Технология особенно эффективна для восстановления деталей из алюминия и его сплавов. Вследствие незначительного температурного влияния при наращивании не происходит структурных превращений металла и деформаций детали, возможно напыление тонкостенных деталей.

Области применения технологии и оборудования ДИМЕТ:

1. Восстановление утраченных объемов металла.

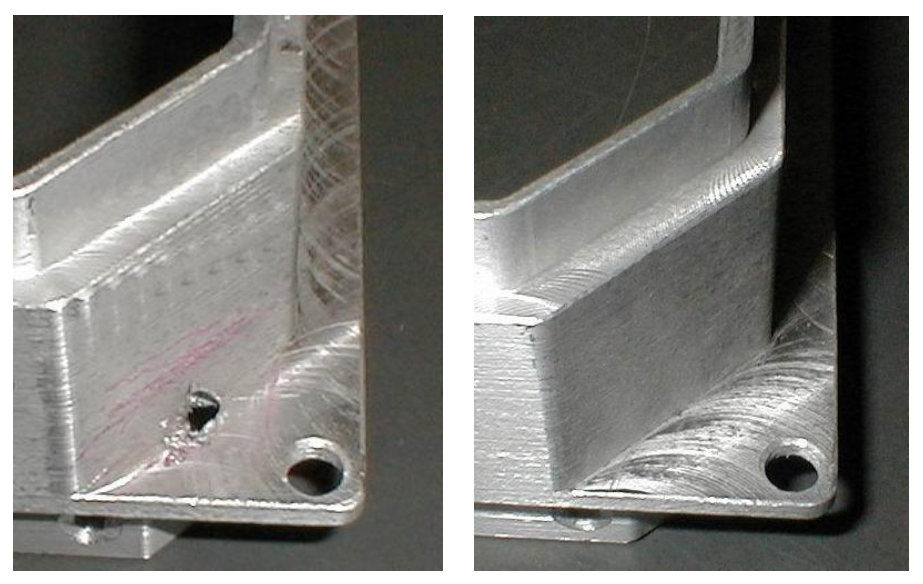

а) Ремонт алюминиевого литья (трещин, каверн и т.п.) в производстве деталей (рис. 4). Применение рассматриваемой технологии позволяет значительно снизить потери от брака.

б) Восстановление посадочных мест подшипников. Традиционная технология восстановления посадочных мест не поддается унификации, прежде всего из-за разнообразия материалов, из которых изготовлены подшипниковые щиты (сталь, чугун, алюминий и др.), требующего применения различных способов наплавки. При использовании оборудования ДИМЕТ процесс наращивания металла унифицируется в силу того, что покрытия могут наноситься на любые металлы, из которых могут быть изготовлены щиты.

Рис. 4. Устранение дефекта литья, вскрывшегося после обработки детали

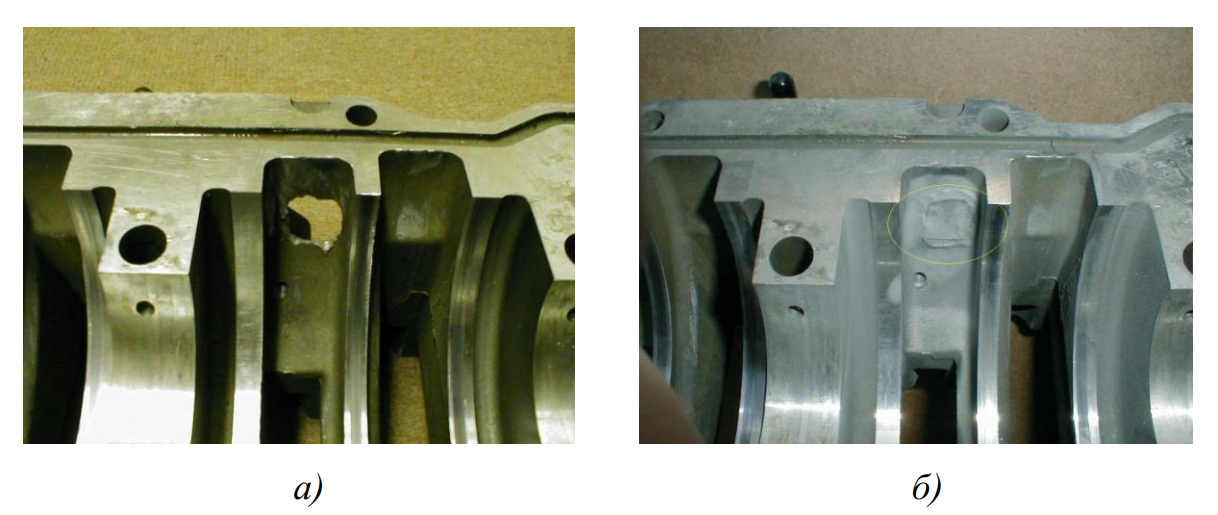

в) Устранение механических повреждений тонкостенных алюминиевых деталей на примере ремонта картера. При разрушении шатуна двухтактного двигателя образовалась пробоина в тонкостенном алюминиевом картере, изготовленного литьем под давлением (рис. 5). Малая толщина стенки (2,5 мм), структура алюминия и геометрия детали исключили возможность применения аргонодуговой сварки. Ремонт с помощью оборудования ДИМЕТ состоял из двух операций: заделки отверстия с помощью металлической заглушки, и последующей герметизации шва алюминиевым покрытием с обеих сторон детали. Покрытие обеспечило необходимую прочность «заплатки» и ее герметичность.

2. Герметизация течей жидкостей и газов. Технология и оборудование ДИМЕТ позволяет устранять течи рабочих газов и жидкостей в случаях, когда невозможно использование герметиков. Эффективно использование технологии для ремонта сосудов, работающих под давлением или при низких и высоких температурах: элементов криогенных систем, систем охлаждения, трубопроводов, теплообменников и т.п. (рис. 6).

Рис. 5. Устранение механического повреждения (пробоины): до ремонта (а), после ремонта (б)

Рис. 6. Герметизация течей криогенных емкостей

3. Нанесение электропроводящих покрытий. Технология позволяет наносить металлические покрытия с высокой электропроводностью на любую металлическую или керамическую основу. Это позволяет применять покрытия в различных электронных и электротехнических изделиях, в частности, для нанесения проводящих дорожек, контактных площадок на металлические и керамические детали, подслоев под пайку (рис. 7).

Рис. 7. Медные покрытия на алюминиевых зажимах-соединителях для ЛЭП

Сверхзвуковая электродуговая металлизация

Себестоимость восстановления деталей электродуговой металлизацией (ЭДМ) в 2,5…6 раз ниже, чем методами газотермического напыления . Нагрев коленчатых валов двигателей при ЭДМ не превышает 100…120 °C. Процесс отличается высокой производительностью.

В научно-производственном предприятии «Мотор» (г. Казань) разработан электродуговой металлизатор, который включает механизм подачи проволоки, распылительную головку, пульт управления.

Металлизатор имеет повышенную электрическую мощность, которая необходима для создания энергоемкой двухфазной (воздух – частицы напыляемого материала) струи. Высокую скорость, температуру и концентрацию металлизационной струи обеспечивает распылительная головка. Были апробированы различные варианты создания металлизационных струй с высокими температурно-кинетическими параметрами, в т. ч. и применением сгорания пропана в специальной камере. В результате работ и газодинамических расчетов создана распылительная головка, обеспечивающая высококонцентрированную сверхзвуковую металлизационную струю с полууглом расширения 4,5…6° и использующая только сжатый воздух.

В качестве напыляемого материала используют порошковые проволоки, имеющие в своем составе хром, алюминий, марганец и другие легирующие элементы. Использование порошковых проволок позволяет в широких пределах регулировать химический и фазовый состав покрытий и, соответственно, эксплуатационные свойства покрытий.

Результаты исследований свойств покрытий в зависимости от скорости истечения воздуха из сопла приведены в табл. 1.

Таблица 1. Свойства покрытий в зависимости от скорости истечения воздуха из сопла сверхзвукового электродугового металлизатора

| Свойства покрытия | Единица измерения | Расчетная скорость истечения воздуха из металлизатора, м/с | |||

| 210 | 372 | 520,5 | 609,3 | ||

| Твердость | HRC | 56 | 46 | 42 | 39 |

| Адгезия | МПа | 32 | 43 | 59 | 68 |

| Пористость | % | 12,1 | 5,8 | 3,9 | 3,6 |

| Содержание углерода | % | 0,32 | 0,21 | 0,13 | 0,11 |

Как видно из табл. 1, адгезия покрытия с увеличением скорости истечения металлизационной струи повышается.

Микроструктура покрытия претерпевает значительные изменения при увеличении скорости полета частиц. При дозвуковых скоростях истечения воздуха микроструктура покрытия крупнозернистая, с большим количеством пор. Большинство частиц вытянутой, деформированной формы. По мере увеличения скорости истечения воздуха, покрытия имеют все более тонкую микроструктуру, а пористость уменьшается. Покрытие по толщине имеет равномерную структуру, переходная зона плотная. Отмечаются тонкие окисные пленки.

Исследованиями установлено, что покрытие, полученное при оптимальном режиме напыления, имеет износостойкость не ниже чем закаленная сталь 45.

Сверхзвуковой электродуговой металлизацией восстанавливают коленчатые валы дизелей с износом до 4 мм на сторону. Себестоимость восстановления составляет 25…40 % от стоимости нового коленчатого вала.

Газотермическая металлизация водородно-кислородным пламенем

Газопламенное напыление традиционно осуществляется при помощи ацетилено-кислородного пламени. Одним из перспективных энергоносителей для газопламенного напыления является водородно-кислородная смесь, получаемая электролизом воды.

В настоящее время водород рассматривается как наиболее перспективный вид горючего, универсальный теплоноситель и аккумулятор энергии. По сравнению с традиционными углеводородными энергоносителями водород имеет более высокую (приблизительно в 3 раза) удельную теплоту сгорания и не загрязняет окружающую среду при горении.

Горелки, применяемые при восстановлении деталей газопламенным напылением, схожи по принципу работы, но имеют свои особенности. Недостатком горелок является низкий уровень использования энергии сгорания ацетилена в кислороде из-за недостаточного фокусирования пламени относительно оси напыляемой струи. Фокусированию пламени мешает струя транспортирующего кислорода, «раздувающего» пламя. Профессором Хромовым В. Н. (ОГАУ) и сотрудниками разработана конструкция горелки «ИСКРА-1В», в которой транспортирующим газом является водородно-кислородная смесь, являющаяся одновременно горючим газом и энергоносителем пламени (патент РФ №2211096). В горелке обеспечивается лучший прогрев напыляемых частиц и, соответственно, повышается качество покрытия.

Конструкция горелки «ИСКРА-1В», отличается от горелки «ИСКРА-1», работающей на ацетилене, конструкцией соплового наконечника. Изменено соотношение размеров порошкового канала и выходных отверстий мундштука, что предохраняет горелку от обратного удара по порошковому каналу при использовании водородно-кислородной смеси, а также выравнивает скорость истечения водородно-кислородной смеси и скорость ее горения. Скорость горения водородно-кислородной смеси в 1,7 раза выше скорости горения ацетилена, соответственно выше и скорость истечения газовой струи, увеличивается скорость полета расплавленных частиц. Продуктами сгорания горючей смеси является водяной пар, что позволяет избежать загрязнения окружающей среды от вредных выбросов.

Отличие в том, что к кислородному ниппелю горелки подводится водородно-кислородная смесь, а к ацетиленовому – углеродосодержащий газ, например пропан-бутан (до 5 % для создания восстановительного пламени).

Для производства водородно-кислородной смеси используют электролизно-водный генератор «Москва-20», имеющий следующие технические характеристики:

| Электролизно-водный генератор «Москва-20» | |

| Номинальная мощность, кВт | 20 |

| Производительность по газовой смеси при | |

| номинальной мощности, не менее, л/ч | 6000 |

| Давление газовой смеси, МПа | 0,5 |

| Электропитание, В | 380, трехфазное |

| Габаритные размеры (ширина × длина × высота), мм, не более | |

| блок электролизера | 360х1290х830 |

| блок питания | 270х520х370 |

| блок водяных затворов | 190х440х470 |

| выносной пульт управления | 190х235х110 |

| Вес, кг, не более | |

| блок электролизера (сухой) | 98 |

| блок питания | 19 |

| блок водяных затворов (сухой) | 16 |

| выносной пульт управления | 3 |

Оборудование используется при напылении всех классов порошковых материалов плавящихся при температуре до 2800 °С без разложения.

При напылении использовали самофлюсующиеся, тугоплавкие порошки на никелевой основе ПРНХ17С4Р4. При исследовании поверхностей восстановленных с использованием различных газов (ацетиленовое и водороднокислородное пламя) установлено, что микротвердость покрытия, напыленного ацетиленовым пламенем HV 534, в два раза ниже, чем аналогичное покрытие, полученное посредством водородно-кислородном пламени HV 1043.

Применение электролизно-водных генераторов в качестве источника водородно-кислородной смеси имеет следующие достоинства:

- аппараты взрывобезопасны при хранении и работе. Время от включения холодного, неработающего аппарата до выхода на рабочий режим составляет 1…5 мин, в зависимости от окружающей температуры и требуемого расхода газа;

- производительность аппарата автоматически поддерживается равной расходу газа на горелку, поэтому масса взрывающегося вещества (водороднокислородной смеси) в работающем аппарате невелика;

- напыление отличается экологической чистотой, т. к. продуктом горения является водяной пар;

- затраты на горючие газы при восстановлении деталей в 3…4 раза ниже по сравнению с традиционным газопламенным напылением.