Содержание страницы

В современном мире промышленного производства и ремонта, где каждая минута простоя оборудования оборачивается значительными убытками, вопрос продления срока службы изношенных деталей стоит особенно остро. На протяжении десятилетий стандартом в этой области считались классические гальванические методы, такие как хромирование и железнение. Однако, несмотря на их проверенную временем эффективность, они уже не в полной мере отвечают жестким требованиям к производительности, качеству и экологичности, диктуемым XXI веком. На смену им приходят передовые, модернизированные технологии нанесения гальванических покрытий, открывающие новые горизонты в ремануфактуринге — восстановлении деталей до состояния новых, а зачастую и с улучшенными характеристиками.

Эта статья описывает современные гальванические процессы, подробно рассматривая их эволюцию от традиционных подходов к прорывным методам гальваномеханического (ГМО) и гальваноконтактного (ГКО) осаждения. Мы проанализируем их принципиальные отличия, технологические преимущества и практическое применение на примере восстановления критически важных узлов — гильз гидроцилиндров и двигателей внутреннего сгорания.

Рис. 1. Классификация способов нанесения гальванических покрытий

Эволюция Методов: от ГМО к ГКО

Путь к созданию идеального износостойкого покрытия лежал через несколько этапов технологического развития. Одним из значительных шагов вперед стал метод гальваномеханического осаждения (ГМО). Его суть заключается в гениальном совмещении двух процессов: классического электролитического осаждения металла на деталь (катод) и одновременного механического воздействия на свежеосажденный слой. Это воздействие, представляющее собой упругопластическое деформирование специальным инструментом-накатником, позволяет уплотнить структуру покрытия, измельчить его зерно и сформировать внутренние напряжения сжатия. В результате покрытие получается более плотным, твердым и износостойким по сравнению с традиционными гальваническими осадками.

Несмотря на явные преимущества в качестве и скорости процесса, у ГМО есть существенный технологический недостаток. Метод не способен исправлять макрогеометрические дефекты изношенной поверхности, такие как овальность или конусность. Осаждаемое покрытие с высокой точностью повторяет все неровности исходной детали. Это требует обязательной и трудоемкой предварительной механической обработки (расточки) для восстановления правильной формы, что усложняет и удорожает технологический процесс.

Революционным решением этой проблемы стало появление методов гальваноконтактного осаждения (ГКО). Технология ГКО — это синергия трех процессов: гальванического осаждения, механической обработки и, в некоторых случаях, легирования покрытия материалом инструмента. В отличие от ГМО, где инструмент лишь уплотняет слой, в ГКО он выполняет роль калибрующего и режущего элемента. Инструмент, изготовленный из специальных материалов (например, спеченных карбидов металлов), не только прижимает осадок, но и снимает его излишки, формируя идеально ровную поверхность непосредственно в процессе нанесения. Это позволяет не только наращивать слой металла для компенсации износа, но и одновременно восстанавливать точную геометрию детали, полностью исключая необходимость в финишной механической обработке.

Особый вклад в развитие этой передовой технологии внесли исследования, проведенные под руководством доктора технических наук, профессора С. Ю. Жачкина и его научной школы в Воронежском государственном техническом университете (ВГТУ). Их разработки позволили не просто восстанавливать детали, а создавать на их поверхности композитные покрытия. За счет управляемого массопереноса вещества с инструмента на деталь (например, микрочастиц карбида титана), покрытие обогащается сверхтвердыми включениями. Это приводит к значительному росту микротвердости и износостойкости, превосходящему показатели стандартных покрытий в несколько раз.

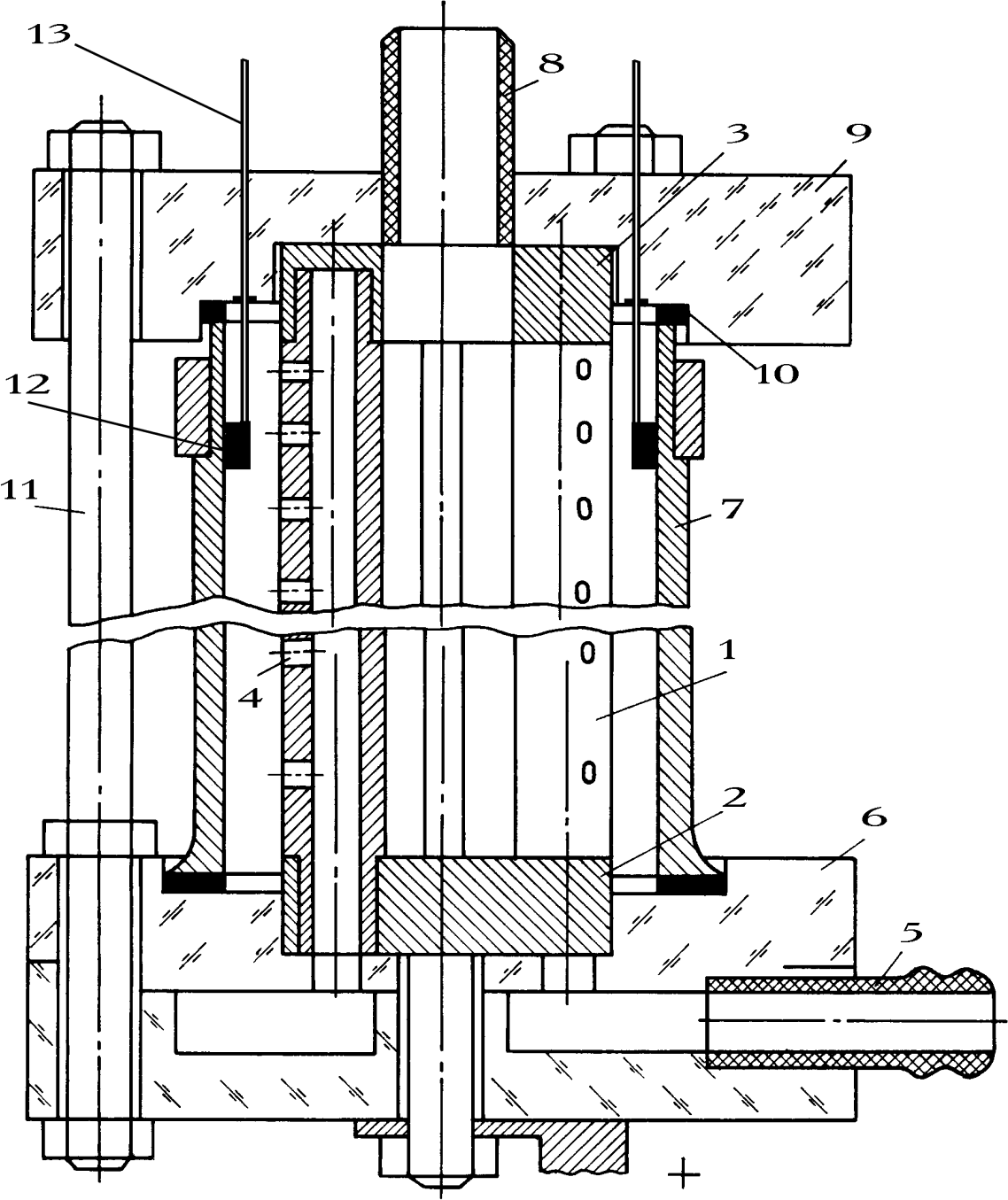

Установка для Реализации ГКО: Конструкция и Принцип Работы

Для практической реализации метода ГКО была спроектирована специализированная установка, ключевым элементом которой является электролитическая ячейка (патент РФ № 100520). Её конструкция, представленная на рисунке 2, продумана для обеспечения максимальной эффективности и равномерности процесса при работе с внутренними цилиндрическими поверхностями.

Рис. 2. Электролитическая ячейка для нанесения композитных покрытий на внутреннюю поверхность цилиндров

Устройство работает по принципу вневанного электролиза, что делает его компактным и мобильным. Рассмотрим его основные компоненты и их функции:

- Корпус и система подачи электролита: Основой служит система металлических трубок (1), закрепленных между опорным (2) и центрирующим (3) дисками. Электролит под давлением от насоса подается через штуцер (5) в кольцевой распределитель (6) и далее по трубкам (1) к восстанавливаемой поверхности детали (7).

- Обеспечение равномерной гидродинамики: Ключевая инновация заключается в конструкции отверстий (4) в трубках. Для создания вихревого потока, улучшающего массообмен в межэлектродном пространстве, отверстия расположены под углом 15…40° к радиусу. Кроме того, шаг между отверстиями по высоте уменьшается кверху на 1,0…2,0 мм. Этот инженерный расчет компенсирует падение гидростатического давления, обеспечивая одинаковую скорость истечения электролита по всей высоте детали и, как следствие, равномерную толщину покрытия.

- Крепление и герметизация: Восстанавливаемая деталь (7) надежно фиксируется в пазах распределителя (6) и крышки (9) с использованием уплотнителей (10). Герметичность всей системы обеспечивается прижатием крышки шпильками (11).

- Рабочий инструмент: К детали подведены инструментальные гребенки (13), на которых закреплены бруски из композитного материала (12). Именно они выполняют функцию анода и одновременно обрабатывающего инструмента.

- Циркуляция электролита: Отработанный электролит отводится из зоны реакции через щели между трубками (1) во внутреннюю полость и удаляется через сливной штуцер (8).

Такая продуманная конструкция позволяет вести процесс с высокой стабильностью, добиваясь равномерного обновления электролита, что является критически важным для получения качественного и однородного по всей высоте композитного покрытия.

1. Технология Восстановления Гильз Гидроцилиндров: Композитные Покрытия на Основе Хрома

Одной из главных причин отказов гидравлических и пневматических систем в спецтехнике является нарушение герметичности цилиндров. Традиционное защитное хромирование, несмотря на высокую твердость, имеет врожденный недостаток — формирование развитой сетки микропор и трещин. Это происходит из-за высоких растягивающих остаточных напряжений, которые возникают в процессе осаждения и зачастую превышают предел прочности самого хрома. Финишная механическая обработка (шлифовка) лишь усугубляет проблему, провоцируя появление новых микротрещин. В результате рабочая жидкость или газ просачиваются через покрытие, приводя к потере давления и отказу всего узла.

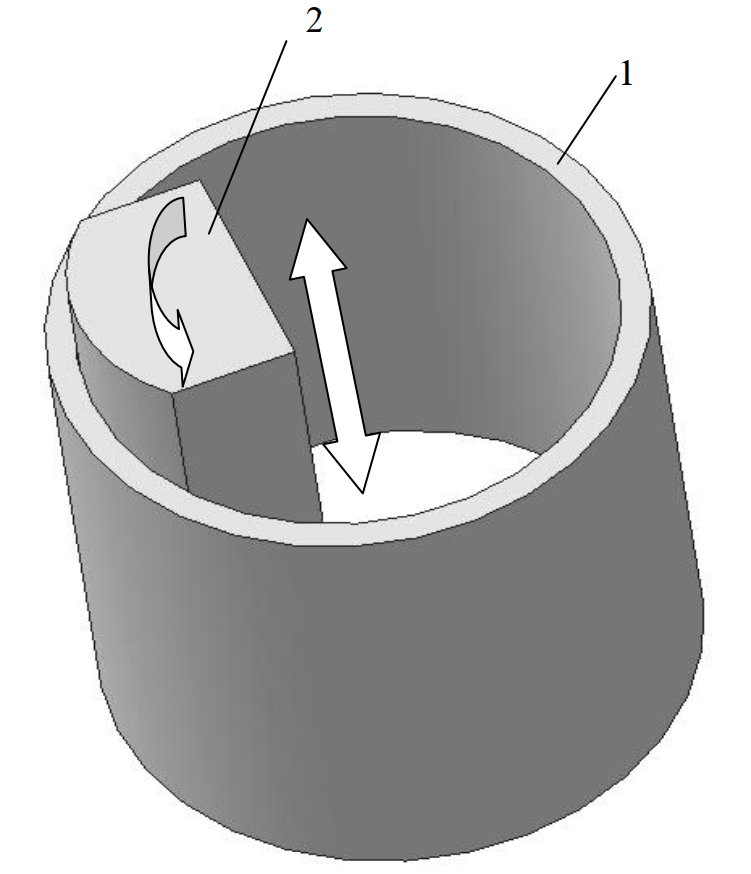

Решение этой проблемы было найдено специалистами ВГТУ (проф. С. Ю. Жачкин, к.т.н. П. В. Цысоренко) с помощью технологии ГКО. Процесс восстановления гильзы гидроцилиндра (см. рис. 3) организован следующим образом: деталь (1) вращается вокруг своей оси, в то время как электрод-инструмент (2) совершает возвратно-поступательное движение вдоль оси, с расчетным усилием воздействуя на наносимый слой.

Рис. 3. Схема способа ГКО

Ключевым фактором, определяющим качество покрытия, является именно усилие (давление) инструмента. Механическое воздействие в процессе электролиза кардинально меняет физику процесса: оно формирует в покрытии сжимающие остаточные напряжения, которые «залечивают» потенциальные поры и микротрещины, создавая плотную, монолитную структуру.

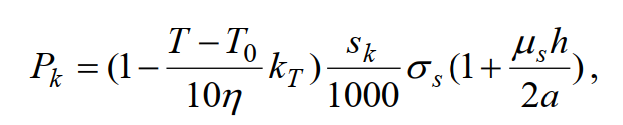

Для инженерных расчетов была выведена эмпирическая зависимость, позволяющая точно определить конечное давление инструмента для получения покрытий заданной толщины и свойств:

где:

- T – итоговая толщина покрытия, мкм;

- T0 – толщина элементарного слоя, не требующего коррекции давления, мкм;

- η – скорость осаждения, мкм/мин;

- Sk – площадь контакта инструмента с деталью, дм²;

- h – толщина слоя, осаждаемого за один оборот детали, мкм;

- a – длина инструмента, мм.

Эта модель позволяет перейти от эмпирического подбора режимов к точному инженерному управлению процессом формообразования. В результате исследований были определены рациональные параметры процесса для хромовых покрытий:

- Плотность тока: 17 – 19 кА/м²

- Температура электролита: 55 – 58 °С

- Давление инструмента: 2 – 3 МПа

При таких режимах скорость осаждения достигает 1,5 мкм/мин, что более чем в 4 раза превышает показатели стандартного хромирования. Процесс ведется в стандартном сернокислом электролите (200–250 г/л CrO₃ и 2,0–2,5 г/л H₂SO₄).

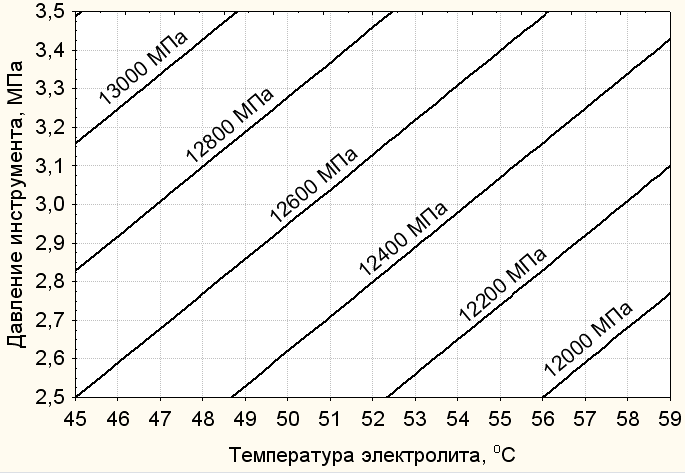

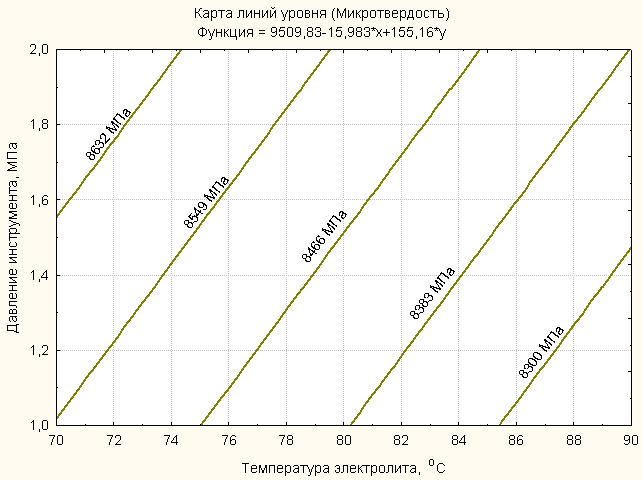

Для удобства использования в производственных условиях была разработана номограмма (рис. 4), которая позволяет оперативно выбирать режимы для получения покрытия с требуемой микротвердостью без необходимости сложных расчетов.

Рис. 4. Номограмма для определения микротвердости покрытий при i = 18 кА/м²

Благодаря внедрению в хромовую матрицу микрочастиц карбида титана с инструмента, итоговое композитное покрытие демонстрирует выдающиеся характеристики: микротвердость на 20% выше, а скорость изнашивания в 1,25 раза ниже, чем у традиционного хрома.

Решающим доказательством эффективности стали сравнительные испытания на герметичность серийных гидравлических гильз. Результаты, представленные в таблице 1, говорят сами за себя.

Таблица 1. Результаты сравнительных испытаний гильз на герметичность

| Серия деталей | Идентификатор | Толщина покрытия, мкм | Время нанесения, час | Давление испытания, МПа | Результат |

|---|---|---|---|---|---|

| Серия 1 (Традиционное хромирование) | МГ-273 / АК-251 / ПЕ-192 | 275 — 311 | ~15,7 | 15 | Пористое (течь) |

| Серия 2 (Технология ГКО) | АН-270 / ВК-137 / АК-426 | 442 — 450 | ~1,44 | 15 | Беспористое (герметично) |

Результаты однозначно подтверждают: технология ГКО, формируя сжимающие напряжения, полностью исключает пористость и обеспечивает 100% герметичность гидроцилиндров даже при толщине покрытия до 0,45 мм. Внедрение данной технологии на предприятии ООО «Гидротехника М» (г. Воронеж) принесло годовой экономический эффект свыше 325 тыс. рублей.

2. Восстановление Гильз Цилиндров ДВС: Композиты на Основе Железа

Двигатель внутреннего сгорания — сердце любой автотракторной техники, и его ресурс напрямую зависит от состояния цилиндро-поршневой группы (ЦПГ). Износ гильз цилиндров является одной из главных причин потери компрессии и дорогостоящего ремонта, на который приходится до 52% всех отказов. При этом межремонтный ресурс деталей ЦПГ часто составляет всего 40% от ресурса двигателя в целом.

Рабочая поверхность гильзы функционирует в экстремальных условиях, поэтому покрытие для ее восстановления должно отвечать ряду специфических требований:

- Химическая стойкость: Способность противостоять коррозионному воздействию агрессивных газов и кислот (серной, угольной), образующихся при сгорании топлива.

- Трибологические свойства: Высокая износостойкость, низкий коэффициент трения, отличная адгезия к основе, а главное — высокая маслоемкость и смачиваемость для удержания масляной пленки.

Для решения этой задачи в ВГТУ (проф. С. Ю. Жачкин, к.т.н. А. А. Живогин) был разработан способ получения ГКО композитных покрытий на основе железа, полностью удовлетворяющих этим требованиям.

Оптимальные параметры процесса были определены экспериментально:

- Плотность тока: 26 – 28 А/дм²

- Температура рабочей среды: 65 – 70 °С

- Давление инструмента: 1 – 1,5 МПа

Скорость осаждения при этих режимах достигает 6,7 мкм/мин, что в 1,4 – 1,8 раза выше, чем при стандартном железнении в хлористых электролитах. Для процесса используется стандартный электролит на основе хлорида железа (300–350 г/л FeCl₂•4H₂O, согласно ТУ 6-02-609-86). В качестве анодов применяются пластины из стали марки 10 (ГОСТ 1050-88), помещенные в чехлы из фильтровальной стеклоткани (ГОСТ 8481-75) для предотвращения загрязнения электролита.

Ключевым преимуществом ГКО-железнения является формирование уникального микрорельефа поверхности, который по своим характеристикам превосходит даже прецизионные методы обработки, такие как плосковершинное хонингование.

Таблица 2. Сравнение показателей маслоемкости и шероховатости поверхности после различных видов обработки

| Параметр (согласно ГОСТ 2789-73) | Ед. изм. | Вид обработки | |||

|---|---|---|---|---|---|

| Расточка | Абразивное хонингование | Плосковершинное хонингование | ГКО (железнение) | ||

| Ra (среднее арифм. отклонение) | мкм | 6,96…7,68 | 0,18…0,32 | 0,30…0,57 | 0,12…0,16 |

| Rz (высота неровностей по 10 точкам) | мкм | 38,15..67,31 | 0,98…2,14 | 2,81…5,04 | 0,6…0,8 |

| Sm (маслоемкость) | мм³/см² | 0,012…0,027 | 0,001…0,004 | 0,016…0,024 | 0,029…0,037 |

Как видно из таблицы 2, технология ГКО формирует уникальную плосковершинную поверхность с максимальной маслоемкостью (Sm до 0,037 мм³/см²). Микропрофиль представляет собой идеальное чередование гладких опорных участков и глубоких впадин, которые служат резервуарами для смазочного материала. Такой рельеф идентичен профилю поверхности, который образуется после долгой и правильной приработки двигателя, но технология ГКО создает его сразу, «с нуля». Это обеспечивает минимальный износ в начальный период эксплуатации и значительно продлевает ресурс. Сравнительные испытания показали, что износ гильз, восстановленных методом ГКО, в 2 – 4 раза меньше, чем у новых.

Номограмма на рисунке 5 служит практическим инструментом для технологов, позволяя быстро определять режимы для получения железных композитных покрытий с заданной твердостью.

Рис. 5. Микротвердость (МПа) композитных покрытий на основе железа при i = 28 А/дм²

Композитные покрытия на основе железа, полученные по технологии ГКО, обладают микротвердостью на 28% выше и скоростью изнашивания в 1,5 раза ниже по сравнению с традиционным гальваническим железнением.

Оборудование и Технологический Процесс

Для внедрения технологии в производство был модернизирован стандартный хонинговальный станок СК-21, превратив его в высокопроизводительный комплекс ГКО (рис. 6). Установка обладает следующими характеристиками:

- Диапазон диаметров обрабатываемых гильз: 70 – 350 мм

- Максимальная длина обработки: 1050 мм

- Максимальное расстояние между центрами: 1200 мм

Рис. 6. Общий вид установки ГКО для восстановления внутренних поверхностей гильз цилиндров двигателей

Учитывая агрессивность хлористого электролита, все детали, контактирующие с ним, изготовлены из химически стойких материалов — титановых сплавов и фторопласта. Ключевым элементом является специально разработанный инструмент (рис. 7), который решает сразу несколько задач: обеспечивает гарантированное межэлектродное расстояние, поддерживает постоянное давление на поверхность благодаря подпружиненным брускам и работает как поршневой насос, прокачивая свежий электролит в зону реакции.

Рис. 7. Инструмент для нанесения композитных покрытий на основе железа на внутренние цилиндрические поверхности

Точность позиционирования оси инструмента относительно оси гильзы (рис. 8) обеспечивается специальным микрометрическим прибором. Важнейшей частью комплекса является прибор активного контроля, который в режиме реального времени отслеживает толщину наносимого покрытия, автоматизируя процесс и гарантируя точное соответствие заданным размерам.

Рис. 8. Принцип обеспечения соосности шпинделя оборудования с осью обрабатываемого отверстия

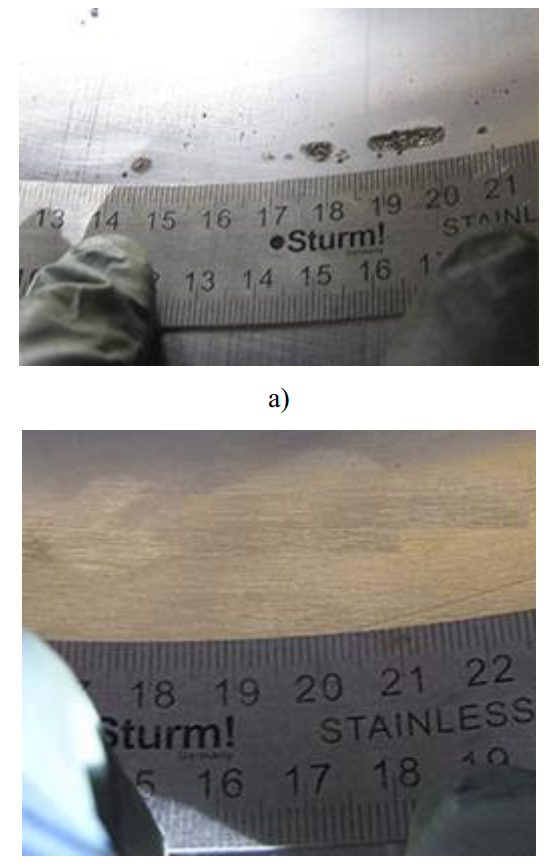

На рисунках 9 и 10 наглядно показан результат работы: внешний вид восстановленной гильзы цилиндра дизельного двигателя СМД-60 и микрофотографии ее рабочей поверхности до и после применения технологии ГКО.

Рис. 9 Внешний вид восстановленной гильзы дизеля СМД-60

Рис. 10. Поверхность гильзы: а) до восстановления (следы износа); б) после восстановления ГКО (идеальный микрорельеф)

Технология успешно внедрена на предприятии ООО «Ремсервис» (г. Воронеж). Экономический эффект составил 464 рубля на каждую восстановленную гильзу, что при годовой программе в 2000 единиц дает экономию в 928 тыс. рублей.

Сравнительный Анализ Технологий Восстановления

Для наглядной оценки преимуществ рассмотренных методов приведем их сравнительную характеристику в таблице.

Таблица 3. Сравнение ключевых характеристик различных гальванических методов

| Параметр | Традиционное хромирование | Гальваномеханическое осаждение (ГМО) | Гальваноконтактное осаждение (ГКО) |

|---|---|---|---|

| Производительность (скорость) | Низкая | Высокая | Очень высокая (в 4-5 раз выше традиционной) |

| Качество покрытия (пористость) | Высокая пористость, микротрещины | Низкая пористость, плотная структура | Полностью беспористое, монолитная структура |

| Необходимость в мех. обработке | Обязательная финишная шлифовка | Требуется предварительная расточка | Не требуется (размер и геометрия формируются в процессе) |

| Коррекция геометрии детали | Нет | Нет, повторяет исходную форму | Да, исправляет овальность, конусность и др. дефекты |

| Износостойкость | Стандартная | Повышенная | Максимальная (за счет композитной структуры) |

| Возможность создания композитов | Нет | Затруднена | Да, является неотъемлемой частью процесса |

Заключение

Технология гальваноконтактного осаждения (ГКО) представляет собой настоящий прорыв в области ремонтного производства. Она не просто позволяет вернуть изношенным деталям их первоначальные размеры, но и создает на их поверхности функциональные композитные покрытия с характеристиками, зачастую превосходящими свойства новых изделий. Исключение из технологического цикла дорогостоящих и трудоемких операций механической обработки, многократное увеличение производительности и получение уникальных по своим свойствам поверхностей делают метод ГКО экономически высокоэффективным и технологически передовым решением.