Покрытия, сформированные диффузионной металлизацией, позволяют значительно повысить износостойкость и коррозионную стойкость восстановленных деталей. Однако их широкое применение на ремонтных предприятиях сдерживается по ряду причин, из которых главной является незначительная толщина покрытий (0,01…0,1 мм).

Академиком РАСХН Ерохиным М. Н. и д. т. н. Казанцевым С. П. разработана теория получения диффузионных боридных слоев на электролитическом железе и создана на ее основе новая комбинированная технология восстановления и упрочнения деталей в соединениях «вал-втулка» железоборидными покрытиями, которая сочетает в себе преимущества электролитического железнения и диффузионных покрытий . Новая технология позволяет получить толщину упрочненного слоя в 10 раз превышающую толщину слоев, полученных известными способами восстановления диффузионной металлизацией. Износостойкость пар трения увеличивается в 2,2…7 раз. Ресурс топливных насосов УТН-М с восстановленными плунжерными парами и упрочненным сопряжением «пятка плунжера – болт толкателя» в 1,7 раза превышает ресурс серийных. Разработаны технологические процессы восстановления и упрочнения плунжерных пар топливных насосов УТН-М, золотников гидрораспределителей Р-75 и гильз гидрораспределителей коробки передач тракторов Т-150К .

Основа покрытия, необходимая для изменения диаметра изношенных поверхностей деталей, создается из дешевой малоуглеродистой стали Ст.3, посредством электролитического железнения.

Электролитическое железнение позволяет с высокой производительностью получать покрытия от нескольких сотых долей до нескольких миллиметров на доступном оборудовании, обеспечивает минимальный припуск на последующую механическую обработку или исключает ее. Технология совершенствуется в направлении улучшения качества электролитических железных покрытий (ЭЖП), повышения производительности, уменьшения потребления чистой воды, упрощения подготовительных и заключительных операций.

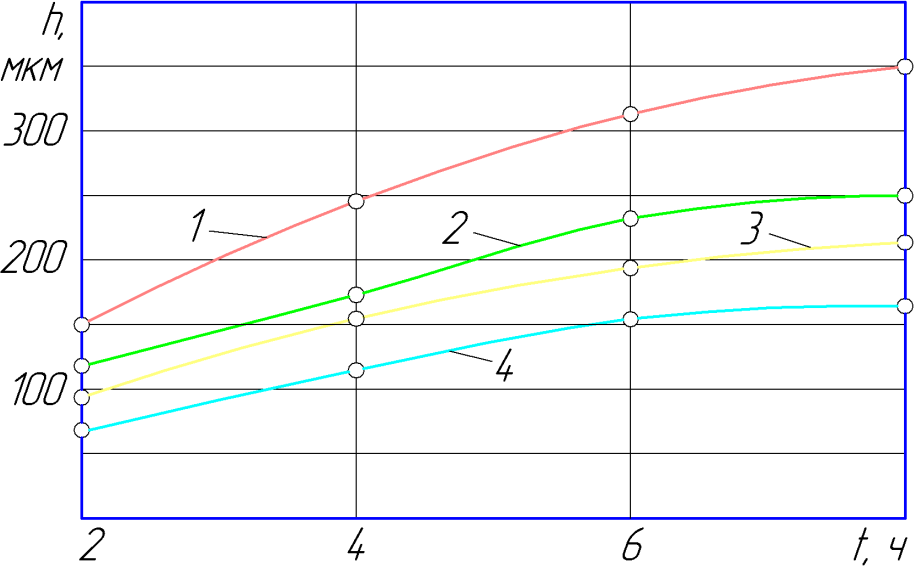

Основными технологическими факторами, влияющими на толщину боридных слоев, являются: температура процесса, время выдержки и состав насыщающей смеси. Зависимость толщины боридного слоя от температуры процесса подчиняется экспоненциальному закону. С увеличением времени выдержки толщина боридных слоев возрастает. Боридные слои максимальной толщины формируются на электролитических железных покрытиях (рис. 28).

Рис. 28. Зависимость толщины боридного слоя от времени насыщения: 1 – сталь 45 + ЭЖП; 2 – сталь 45; 3 – сталь 20Х + цементация; 4 – сталь ХВГ

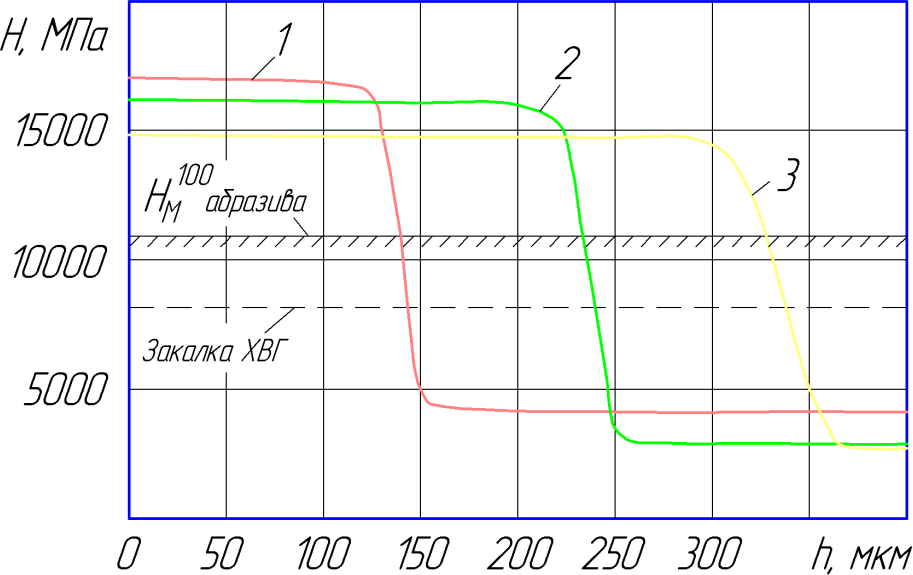

На рис. 29 представлены результаты измерений микротвердости по глубине боридных, карбидо-хромовых и хромонитридных слоев, полученных на ЭЖП (300 мкм), а также боридных слоев на стали 45 и ХВГ. Наиболее высокую микротвердость имеет сталь ХВГ – 17100 МПа на глубину до 140 мкм. На стали 45 микротвердость уменьшается до 16400 МПа, а глубина слоя увеличивается до 200 мкм.

Борирование ЭЖП позволяет получать наибольшую глубину равномерно упрочненной зоны (320 мкм), микротвердость которой составляет 14800 МПа. За пределами железоборидного покрытия микротвердость не превышает 3500 МПа.

Результаты сравнительных испытаний на износостойкость борированной стали 45 и железоборидных покрытий при различных нагрузках представлены на рис. 30. В качестве контробразца использован диск из сплава ВК-2.

Значение износа боридных слоев, сформированных в пределах ЭЖП и с выходом за его пределы во всем интервале прилагаемых нагрузок, практически одинаково. Для железоборидных покрытий повышение нагрузки с 196,2

до 490,5 Н приводит к увеличению износа в 1,9 раза, в то время как для борированной стали 45 износ увеличивается в 4,8 раза. При нагрузке 490,5 Н величина износа железоборидных покрытий в 2 раза меньше износа борированной стали 45.

Рис. 29. Изменение микротвердости Н по глубине покрытий h: 1 – ХВГ; 2 – сталь 45; 3 – ЭЖП

Рис. 30. Сравнительная оценка износостойкости боридных покрытий в зависимости от нагрузки: 1 – ЭЖП + борирование (240 мкм); 2 – ЭЖП + борирование (330 мкм); 3 – сталь 45 + борировование (170 мкм); 4 – сталь 45 + борирование + закалка

Технологические процессы восстановления выполняют в следующей последовательности. Поступившие в ремонт соединения деталей раскомплектовывают. После очистки и дефектации детали шлифуют (хонингуют) до выведения следов износа. Далее производят очистку, контроль и сортировку на группы.

Выбранные для нанесения покрытий детали (стержни или втулки) поступают на гальванический участок. Перед железнением детали обезжиривают. Для нанесения электролитических железных покрытий используют электролит, рекомендованный профессором Батищевым А. Н. Характеристики электролита: FeCl2∙4Н20 – 580…600 г/л; pH = 0,5…0,7; температура 30…35

°С. Аноды из стали Ст. 3. В начале детали подвергают травлению при анодной плотности тока Da = 20…30 А/дм , затем снижают плотность тока до 6…10 А/Дм2 и продолжают травление. Общее время травления – 45…75 с. Для улучшения очистки поверхности от шлама и повышения сцепляемости покрытия электролиз начинают на асимметричном переменном токе, а затем переходят на постоянный. Электролиз проводят при катодной плотности Dк = 10 А/дм2 до получения покрытия необходимой толщины.

После железнения детали промывают горячей водой, нейтрализуют, еще раз промывают и сушат. Перед борированием ЭЖП шлифуют до удаления дефектного слоя. Для предотвращения сколов производится обработка фасок и отсечных кромок рабочих поверхностей.

Для предприятий технического сервиса, имеющих небольшие программы восстановления деталей (РТП, ремонтные заводы), рекомендуется способ борирования в электропечах типа СНО в контейнерах с плавким затвором. Контейнеры изготавливают из листовой стали Х23Н18 толщиной 3…4 мм.

Детали упаковывают в контейнер. Состав порошковой смеси, % по массе: карбид бора (В4С) – 65 %, остальное – оксид алюминия (А12О3). В качестве плавкого затвора используется измельченная натрий-силикатная глыба. Температура процесса – 980 °С, время выдержки 2…6 ч в зависимости от требуемой толщины боридного слоя. После охлаждения контейнеры распаковывают и детали очищают. Кратность использования смеси – до 30 раз.

В условиях фирменного ремонта на заводах-изготовителях рекомендуется способ диффузионного борирования в вакууме. Контейнеры изготавливают из стали Ст. 3 толщиной 3…4 мм. Режим процесса борирования в вакууме: состав смеси – 84 % карбида бора (В4С); остальное – бура (Na2B4О7), остаточное давление ≈ 1,33∙10-1 Па; температура процесса – 980 °С; время выдержки – 3…7 ч в зависимости от требуемой толщины боридного слоя.

Нагрев контейнеров проводят в камере, предварительно вакуумированной до остаточного давления ≈ 1,33∙10-1 Па. После откачки камеры включают охлаждающую систему печи. При температуре 600 °С вакуумный насос отключают и продолжают нагрев до заданного уровня. В процессе нагрева вакуум падает из-за образования в порошковой смеси газовой фазы. Далее осуществляется выдержка в течение заданного времени, после которой контейнеры охлаждается вместе с печью. При повторном использовании в смесь необходимо добавить 16 % буры. Кратность использования смеси – до 20 раз. После борирования детали очищают и при необходимости подвергают объемной или поверхностной закалке. Финишная мехобработка представляет собой шлифование на режимах серийного производства. Отличительная особенность заключается в том, что для шлифования железоборидных покрытий применяют шлифовальные рабочие круги на основе синтетических алмазов типа 1А1 АС6 120/100 МВ1 или эльбора (кубического нитрида бора) типа 1А1 ЛМ 120/100 В1. В заключении производят очистку, контроль качества и геометрических параметров.