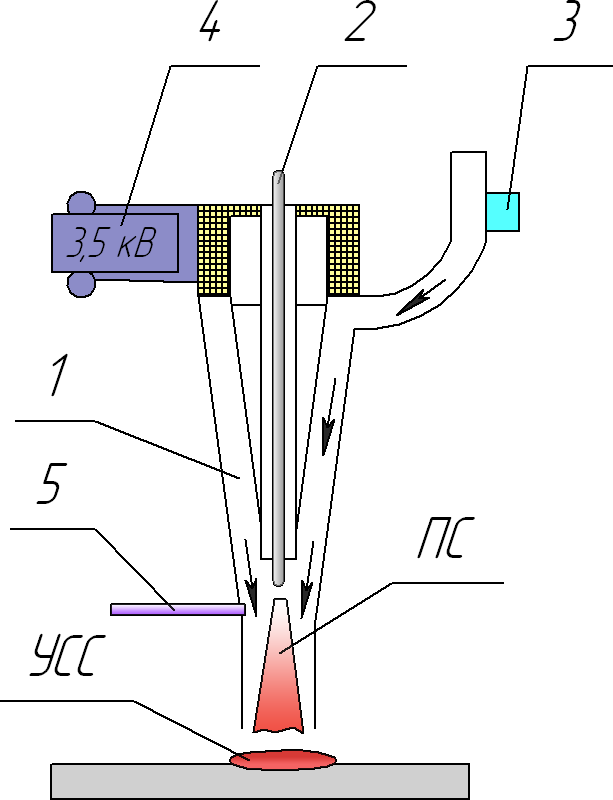

Способ разработан в Институте электросварки им. О. Е. Патона НАН Украины. Повышение мощности импульса осуществляется за счет детонации горючей газовой смеси в реакционной камере (РК) 1 (рис. 8), в которой между двумя коаксиальными электродами наведено электрическое поле Е. По оси РК закреплен металлический электрод 2, конец которого при перегреве эродирует и обеспечивает ввод в плазменную струю паров металла. Инициирование детонации в РК осуществляется малогабаритным детонационным устройством 3. Через это же устройство осуществляют заполнение РК компонентами горючей газовой смеси.

Рис. 8. Детонационное устройство с электромагнитным принципом ввода дополнительной энергии

Энергию для поддержания напряженности электрического поля обеспечивает электрический преобразователь 4. При инициировании детонации в РК по слою продуктов сгорания за детонационной волной (ДВ) течет электрический ток. Возникает добавочный приток энергии к газу. После выхода ДВ из РК 1, электрический ток течет от анода-электрода 2 к поверхности напыляемого изделия (катоду) по плазменной струе (ПС) и напыляемому материалу, который подается транспортирующим газом через трубку 5.

При прохождении электрического тока возникают пондеромоторные силы, которые стягивают плазму к оси РК, что увеличивает плотность ее энергии и снижает эрозию стенок РК. Высокоэнергетическая струя газа формирует на поверхности изделия ударно-сжатый слой (УСС), что обеспечивает термоактивацию. Прохождение электрического тока по ПС вызывает дополнительный нагрев порошкового материала и поверхности.

При импульсно-плазменной обработке (ИПО) поверхность испытывает комплексное воздействие, а именно: ударное, электромагнитное, термическое, обратимые мартенситные превращения. Каждое из них в отдельности играет роль инициатора диффузионных процессов, что резко ускоряет массоперенос и оказывает на поверхностный слой изделия термохимическое воздействие, стимулируя протекание химических реакций .

Обработка поверхности изделия импульсной плазмой, содержащей легирующие элементы, обеспечивает легирование поверхности составляющими плазмы и ее упрочнение. Ввод легирующих элементов в плазму осуществляется в виде продуктов эрозии металлического электрода (стержня) и в виде газа (пропан, азот).

При модифицировании поверхности повышается: усталостная прочность (до 40 %), коррозионная стойкость (до 200 %), износостойкость (до 1000 %) и теплостойкость (до 200 %).

Импульсно-плазменное модифицирование обеспечивает возможность вести бесконтактную обработку поверхности рельефа и может быть использовано для обработки изделий имеющих сложную конфигурацию и изготовленных из различных сплавов. Например, обработка сплава на основе титана позволяет получить модифицированный слой, который имеет толщину до 60 мкм и твердость до 9 ГПа. На поверхности изделий из углеродистых сплавов на основе железа можно получить слой толщиной до 100 мкм и твердостью до 20 ГПа. На поверхности изделий из чугунов или железа можно получить слой твердостью 9…14 ГПа.

Использование углеводородных газов в качестве образующих плазму позволяет создать углеродные импульсные потоки плазмы. Пары углерода конденсируются на поверхности образца. После 20 импульсов обработки на поверхности была получена углеродная пленка, толщиной до 20 мкм. Рентгенографический анализ показал, что эта пленка состоит из углерода, преимущественно аморфного.

Импульсно-плазменное оборудование позволяет наносить покрытия из порошков или электродов.

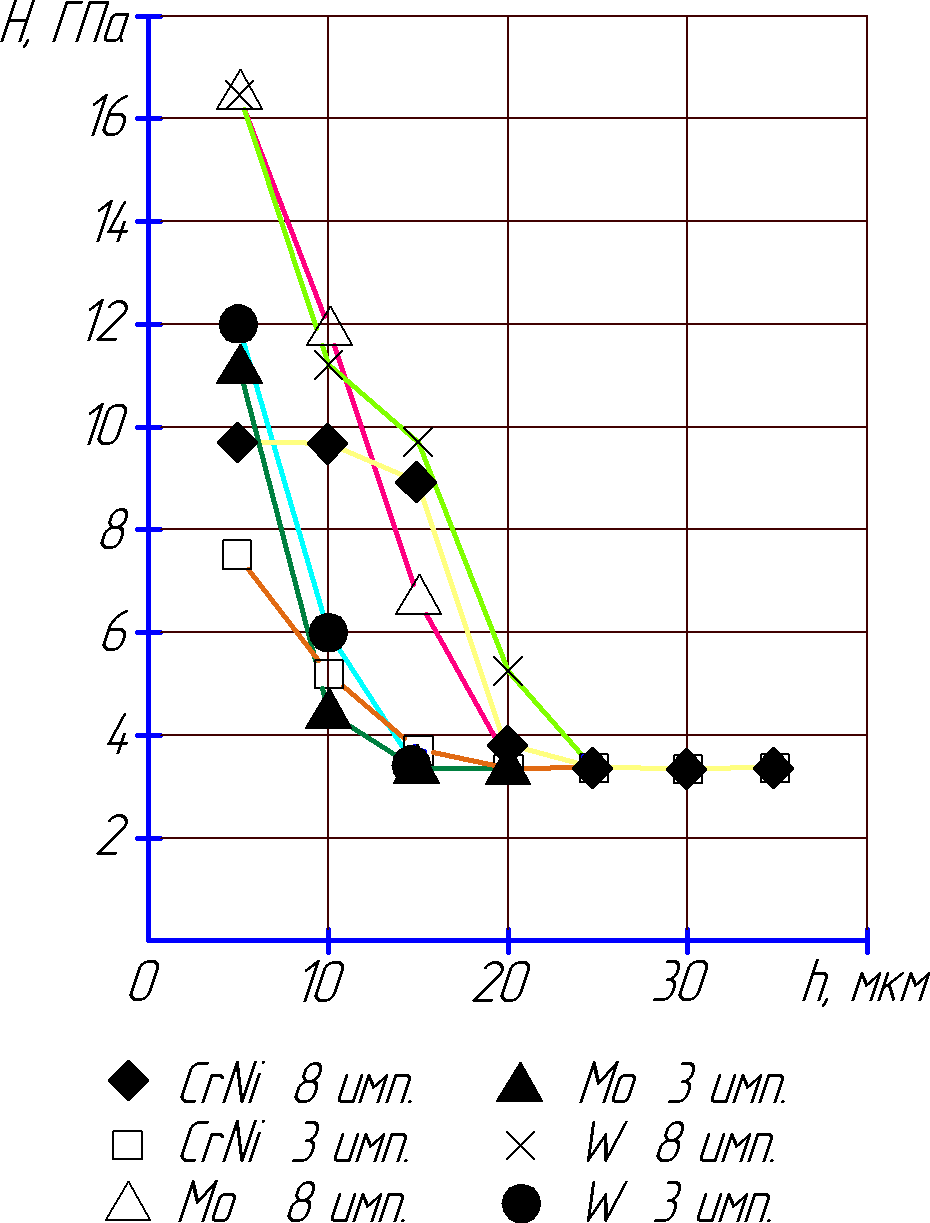

Наибольшая твердость упрочненного слоя на образцах из стали У8, предварительно прошедших закалку и высокий отпуск, была достигнута при использовании электродов из вольфрама и молибдена (рис. 9).

Рис. 9. Изменение твердости модифицированного слоя в зависимости от количества импульсов и ввода в плазму металлов

При нанесении покрытия из порошка α-Al2O3 расход компонентов горючей смеси составляет 2 м3/ч при частоте инициирования детонации 4 Гц. Расход электрической энергии на каждый плазменный импульс составляет 500…3500 Дж. Длина порошковой струи, ограниченная цилиндрическим стволом, составляет 0,350 м, а дистанция – 0,040 м, диаметр пятна покрытия, нанесенного за 1 импульс, составляет 0,033 м.

Покрытие имеет толщину до 0,8 мм и содержит до 8 % γ-фазы Al2O3, аморфные фазы и остальное α-фазу. Микротвердость слоя составляет 9000…13000 Н/мм2.

При напылении твердого сплава (WC 98 %, Co 12 %) формируется плотное покрытие толщиной 0,1…1,0 мм и твердостью 8000…12800 Н/мм2.

Покрытия имеют высокую сцепляемость с подложкой. Исследования показали, что сцепляемость покрытия из порошка Al2O3 с подложкой из сплава на основе титана (ВТ-23) составляет 30…50 МПа, со стальной подложкой – 30…60 МПа, с подложкой из сплава на основе алюминия – 25…35 МПа. Сцепляемость покрытия из порошка твердого сплава (WC 98 %, Co 12 %) с медной подложкой составляет 200…250 МПа.

Производительность установки при нанесении покрытия из Al2O3 составляет 6…8 кг/ч, а при нанесение покрытия из порошков на основе металлов производительность составляет 8…10 кг/ч при установленной мощности установки 15 кВт. Подача компонентов горючей смеси и порошкового материала в плазмотрон осуществляется непрерывно, что удешевляет технологии нанесения покрытий и технологические устройства.

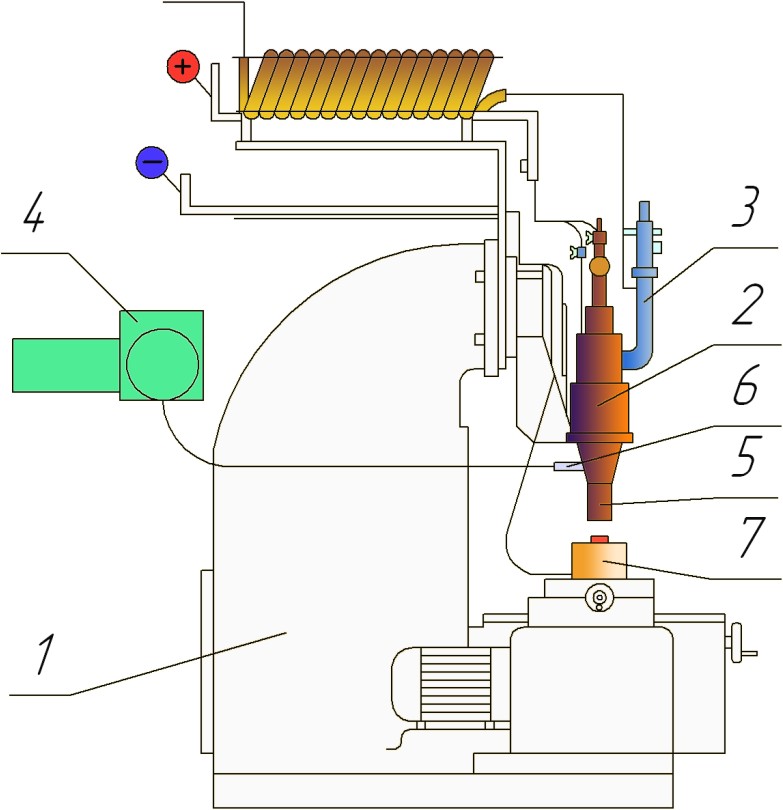

Импульсно-плазменная установка смонтирована на базе горизонтально фрезерного станка 1 (рис. 10) и используется для упрочнения инструмента и нанесения высококачественных покрытий из металлов, твердых сплавов и оксида алюминия на детали машин в ОАО «Череповецкий сталепрокатный завод». Вместо вертикального шпинделя станка закреплена траверса с импульсным плазмотроном 2 и малогабаритной детонационной пушкой 3. Установка оснащена стандартным порошковым питателем 4. К реакционной камере плазмотрона присоединен цилиндрический ствол 5, который предназначен для ограничения газопорошковой струи при ее ускорении и нагреве. Порошок вводится через штуцер 6 в боковой стенке цилиндрического ствола. Модифицируемое (напыляемое) изделие 7 закрепляется на столе фрезерного станка.

Рис. 10. Универсальная импульсно-плазменная установка

Опыт промышленной эксплуатации показал, что ресурс упрочненного инструмента повышается в 3…5 раз.