Содержание страницы

Упрочнение поверхностей — технологический процесс обработки поверхностей материалов с целью повышения прочности поверхностного слоя или нанесения на поверхность упрочняющего покрытия. Процесс упрочнения характеризуется степенью увеличения прочности, достигающей 300 % от исходного состояния, и глубиной упрочненного слоя (от долей до десятков миллиметров).

Насчитывается до двухсот способов упрочнения поверхностей. Существуют разные варианты классификации методов упрочнения материалов, одним из которых может быть следующий:

- с образованием пленки на поверхности (осаждение химической реакцией, электролитическим методом, осаждение твердых осадков из паров, напыление износостойких соединений);

- с изменением химического состава поверхностного слоя (диффузионное насыщение);

- с изменением структуры поверхностного слоя (физико-термическая, электрофизическая и механическая обработка, наплавка легированным металлом);

- с изменением энергетического запаса поверхностного слоя (обработка в магнитном поле);

- с изменением шероховатости поверхностного слоя (электрохимическое полирование, обработка резанием, пластическое деформирование);

- с изменением структуры по всему объему металла (термическая обработка при повышенных или пониженных температурах).

Эти методы могут реализовываться при наличии и сочетании разных внешних условий с помощью большого количества специфических технологических процессов. Возможность применения того или иного метода определяется, во-первых, технической возможностью его реализации, а во-вторых — экономической обоснованностью.

Далее будет рассмотрено технологическое оборудование для реализации лишь некоторых более широко распространенных способов упрочнения поверхностей. Часть способов (диффузионное насыщение, термическая обработка при повышенных и пониженных температурах, обработка резанием) рассматриваются в других курсах высшей школы.

1. Ультразвуковая обработка давлением и ультразвуковое упрочнение

Основными технологическими параметрами ультразвукового упрочнения (УЗУ) являются длительность воздействия (t), диаметр шарика (dш) или радиус скругления рабочей части инструмента (r), амплитуда колебаний (Ак), эффективная масса инструмента (Gин), продольная подача (s), число проходов (i), скорость движения упрочняемой детали (v), исходная шероховатость поверхности (Ra) и качество поверхностного слоя.

Для улучшения физико-механических свойств деталей применяют отделочно-упрочняющую обработку поверхностным пластическим деформированием (сферическим или цилиндрическим наконечником). При этом металл выступов неровностей перемещается в обоих направлениях от места контакта с деформирующим элементом. Высота неровностей уменьшается, образуя новый микрорельеф. Для получения требуемой шероховатости поверхности необходимо к деформирующему элементу приложить минимально необходимую силу, достаточную для протекания пластической деформации.

При обкатывании и раскатывании роликовыми и шариковыми головками, дорновании, протягивании выглаживающими протяжками возможно искажение формы нежестких деталей и деталей переменной жесткости. Сообщение деформирующему инструменту ультразвуковых колебаний (УЗК) снижает величину статической нагрузки при пластическом деформировании металлов.

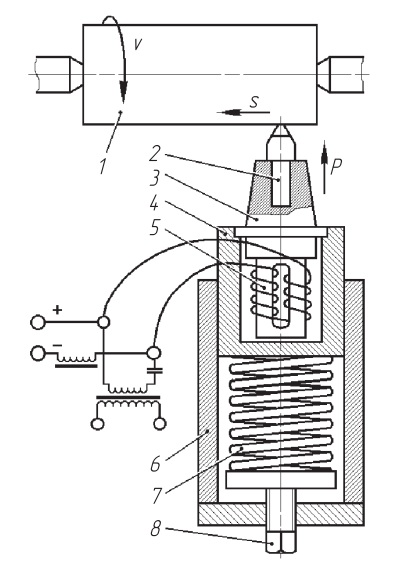

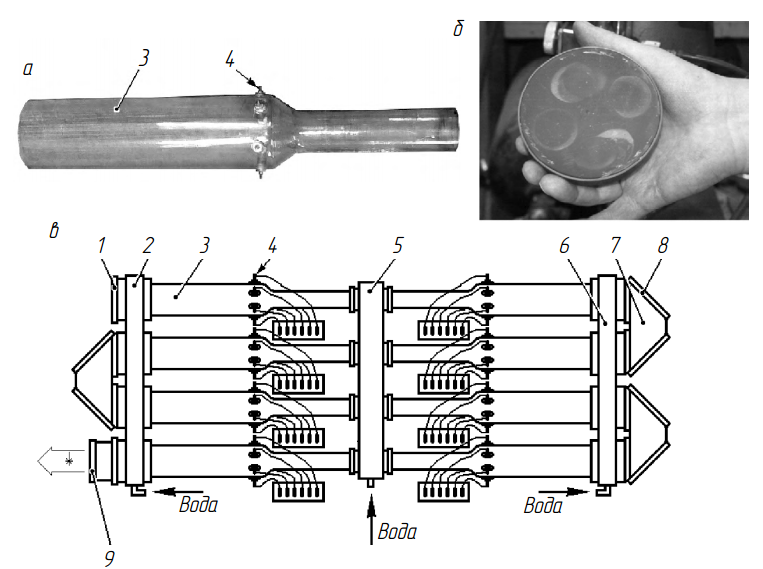

Схема установки УЗУ (рис. 1) включает ультразвуковой генератор, магнитострикционный преобразователь 5, волновод 3 и деформирующий наконечник 2. Акустическая система укреплена в подвижном корпусе 4, который может перемещаться вдоль оси неподвижного корпуса. Установка и регулирование необходимой радиальной силы осуществляется при помощи тарированной пружины 7 и винта 8. Наконечник 2 совершает УЗК и с небольшой силой Р прижимается к обрабатываемой детали 1.

Рис. 1. Схема ультразвукового упрочнения подпружиненным шариком или алмазным наконечником

На практике в качестве инструмента могут применяться стальные или твердосплавные шарики, свободно или жестко связанные с волноводом преобразователя, а при алмазном выглаживании используются отполированные кристаллы алмаза, запаянные в стальные державки. Радиус закругления рабочей части алмазного наконечника 1. . . 4 мм и зависит от условий обработки, материала обрабатываемой поверхности и жесткости технологической системы. Установлено, что при воздействии УЗК с амплитудой Ак = 10 мкм скорость деформации поверхностных слоев возрастает в 100 раз и сопровождается упрочнением. В качестве оборудования для выполнения ультразвукового упрочнения используется серийное оборудование. Ультразвуковой излучатель закрепляется в резцедержателе (рис. 2) .

2. Обкатывание и раскатывание поверхностей

Аналогично ультразвуковой упрочняющей обработке, на том же оборудовании выполняется отделочная и упрочняющая обработка наружных поверхностей деталей обкатыванием, а внутренних — раскатыванием.

Рис. 2. Ультразвуковое упрочнение поверхности вала на токарно-винторезном станке 16К20

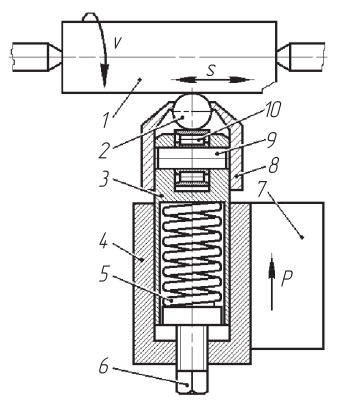

Давление на ролик в зависимости от материала детали принимают 5. . . 20 МН/м2 при числе проходов до 4. Обкатывание обеспечивает шероховатость обработанной поверхности Ra = 0,4. . . 0,05 мкм. Инструмент для обкатывания, представленный на рис. 3, устанавливают в резцедержатель хвостовиком 7.

Рис. 3. Упрочняющая обработка наружных поверхностей деталей обкатыванием

Обкатывание обрабатываемой поверхности производится шариком 2, который упирается в наружную обойму подшипника 10, насаженного на ось 9, и удерживается от выпадения колпачком 8. Под действием усилия обкатывания шарик 2 отжимается и перемещает пиноль 3 в расточке корпуса 4, которая сжимает пружину 5. С помощью винта 6 регулируется сила сжатия пружины. Для обработки обкатыванием резцедержатель токарного станка с обкатным инструментом подводят до соприкосновения шарика с поверхностью предварительно обработанной детали. Затем винтом поперечной подачи суппорта по лимбу создают натяг 0,5. . . 0,8 мм. Устанавливают частоту вращения шпинделя 1200…1500 мин-1 и продольную подачу 5 = 0,3. . .1,5 мм/об. , включают станок и делают 2-3 продольных прохода вправо и влев°. В качестве СОЖ используют веретенное масло.

Шарики и ролики для обкатывания (раскатывания) изготовляют из закаленной стали или твердого сплава

3. Газопламенное напыление

Первый газопламенный проволочный распылитель разработал и запатентовал в 1913 г. швейцарский изобретатель Макс Ульрих Шооп (1870-1956). Скорость продуктов сгорания ацетилена в кислороде составляла 10. . .12 м/с, плотность напыленных покрытий — 85. . .90 % от плотности основного материала. В последнее время все шире стали применять заменители ацетилена: пропан, этилен, метан, водород.

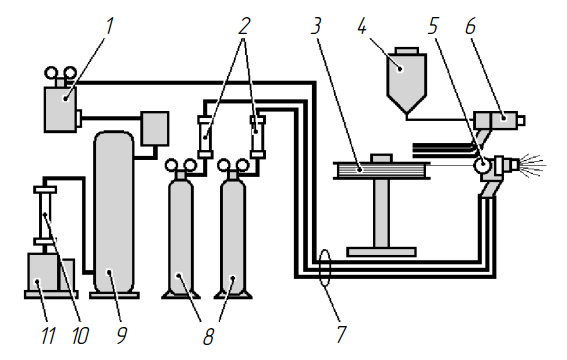

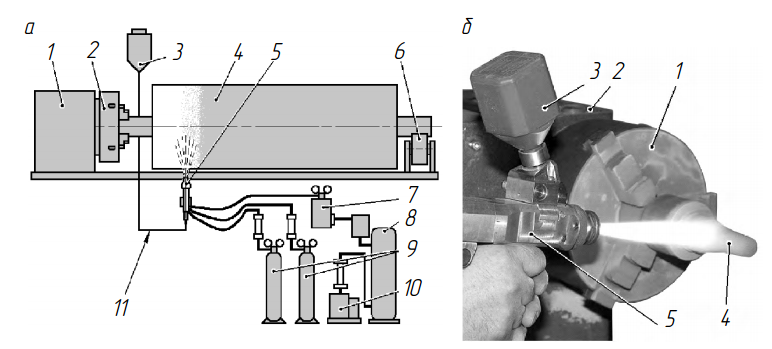

Установка TC3n-MDP-115 (рис. 4) применяется для нанесения газопламенным методом металлических покрытий на поверхности шеек коленчатых валов, напыления молибденом колец синхронизаторов, поршневых колец, ремонта баббитовых подшипников скольжения, антикоррозионной защиты алюминизацией и цинкованием. Толщина получаемого покрытия 0,5. . .15 мм. При газопламенном наплавлении применяют проволоку диаметром около 3 мм из нержавеющей и углеродистой конструкционной стали, алюминия, латуни, бронзы, меди, баббита, молибдена, цинка, олова, свинца. В комплект оборудования для газопламенного напыления входит блок управления, пульт дистанционного управления, пистолет.

Рис. 4. Схема универсальной установки газопламенного напыления: 1 — устройство подготовки воздуха; 2 — ротаметры для рабочих газов; 3 — бухта проволоки для наплавки; 4 — порошковый питатель; 5 — пистолет распыления проволоки; 6 — пистолет распыления порошка; 7 — газоподводящие шланги; 8 — баллоны с рабочими газами; 9 — воздушный ресивер; 10 — воздушный ротаметр; 11 — компрессор TC3n-MDP-115

газопламенного напыления, блок подготовки газа. Блок управления обеспечивает регулирование скорости подачи проволоки, за которой можно следить на экране блока управления. С блока управления может также запускаться работа пистолета MDP-115.

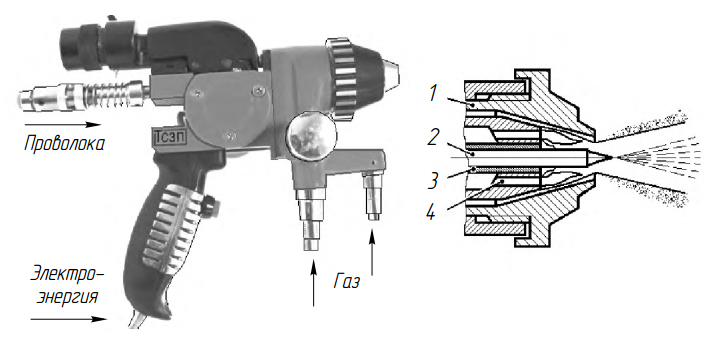

Пистолетом подаваемая проволока или порошок распыляется за счет тепла ацетилена или пропана, сгорающего в кислороде. Основными элементами конструкции пистолета (рис. 5) являются электродвигатель привода подачи проволоки, редуктор, механизм прижима проволоки, узел подачи газа и воздуха, сопло. Производительность пистолета при напылении цветных металлов — до 15 кг/ч, стали и сплавов — до 9 кг/ч, расход кислорода 50 л/мин, расход ацетилена или пропана до 20 л/мин. Давление воздуха 0,5 МПа. Масса пистолета 4,1 кг. С его помощью можно непродолжительное время работать вручную, но правильнее задействовать манипулятор или ПР.

Рис. 5. Пистолет MDP-115 для распыления проволоки и схема проволочного распылителя: 1 — воздушное сопло; 2 — пруток; 3 — направляющая трубка; 4 — газовое сопло.

В блоке подготовки газа установлены сдвоенный ротаметр для регулирования расхода кислорода и ацетилена и система подготовки воздуха с масло- и влагоотделителями, манометром и регулирующими вентилями. Данное оборудование для газопламенного напыления можно использовать не только в цехе, но и в полевых условиях (рис 6 6)

4. Наплавка поверхностных слоев

Наплавка поверхностных слоев представляет собой процесс нанесения с помощью электросварки (в среде защитных газов, электрошлаковой, под слоем флюса) или плазмотрона покрытия на заготовку. С помощью наплавки можно восстановить размеры изношенной детали или нанести на заготовку упрочняющее покрытие. Для получения покрытия используются материалы разного физического состояния: металлический порошок, порошковая проволока, металлическая проволока, куски рубленой проволоки (крупка), гибкие шнуровые материалы.

Рис. 6. Металлизация стальных конструкций в полевых условиях

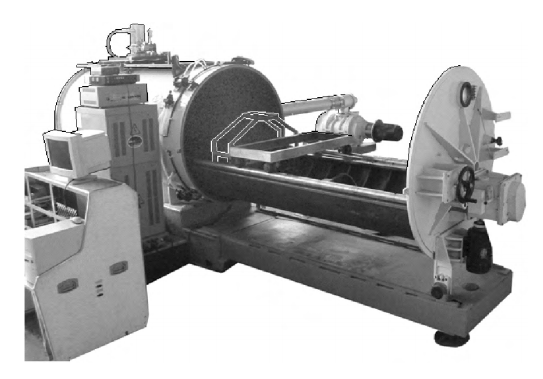

Установки для наплавки состоят из двух частей — электромеханической и энергетической. Электромеханическое оборудование обеспечивает нанесение нового упрочняющего слоя металла на нужную часть заготовки, а энергетическое — расплавление присадки и соединение ее с заготовкой. Исходя из этого определяется состав оборудования. Общая схема энергетической части оборудования для наплавки плазмотроном аналогична показанной на рис. 4. В качестве электромеханической части во многих случаях применяются металлорежущие станки. При наплавке на цилиндрические поверхности это может быть токарный станок, при упрочнении плоских поверхностей — фрезерный и т. п. При наплавке больших плоских поверхностей наиболее целесообразно использование многоэлектродных автоматов или ленточных электродов.

При наплавке на сложные поверхности манипуляции с пистолетом, горелкой и держателем осуществляют вручную, иногда в полуавтоматическом и реже автоматическом режиме при наличии дополнительных устройств или специальных манипуляторов Общий вид установки для механизированной плазменной наплавки порошком цилиндрических деталей показан на рис. 7, а, на рис. 7, б — ручная наплавка упрочняющего покрытия на пуансон.

Смесь горючего газа (пропана, пропан-бутана, пропилена, природного газа) сжигается в каталитической камере сгорания пистолета, генерируя высокоскоростную струю продуктов сгорания Сюда подается материал покрытия в форме сплава или композитного порошка Он нагревается в камере сгорания и ускоряется в струе, формируя покрытие при ударе частиц о подложку. Пистолет AC-HVAF, например, ускоряет частицы порошка до скоростей 700. . .800 м/с и формирует струю диаметром более 16 мм и длиной свыше 250 мм, что гораздо больше дистанции напыления, которая обычно составляет 125. . .180 мм. Диаметр потока напыляемых частиц в струе обычно составляет 3. . .5 мм. Толщина поверхностно- упрочненного слоя металла, образованного одним или несколькими слоями, может быть различной: чаще 0,5. . .10 мм, но можно нанести и более толстый слой, а масса наплавляемого металла — 3,5. . . 4,5 т, как при реставрации прокатных валков.

Рис. 7. Схема установки для наплавки металлическим порошком и выполнение наплавки в ручном режиме: 1 — коробка скоростей; 2 — зажимной патрон; 3 — порошковый питатель; 4 — заготовка; 5 — распылительная горелка (пистолет); 6 — поддерживающие ролики; 7 — устройство подготовки воздуха; 8 — воздушный ресивер; 9 — баллоны с рабочими газами; 10 — компрессор; 11 — трубопровод подвода порошка к горелке.

Для восстановления деталей с большим износом используется электродуговая наплавка плавящимся электродом под слоем флюса с применением дополнительного присадочного материала. Компоновка установки аналогична приведенной на рис 6 7, но энергетическая часть вместо газоподающего оборудования включает электросварочное

5. Лазерная поверхностная упрочняющая обработка

Около 80 % мощности машин расходуется на преодоление сил трения в сопряжениях, что вызывает износ трущихся поверхностей. На величину износа среди прочих факторов влияет и качество упрочнения поверхности. Для изделий, нуждающихся в повышенной износостойкости и сопротивляемости усталости, при сложной конфигурации закаливаемой поверхности можно применять лазерное воздействие со сверхкритической скоростью охлаждения. Такая обработка на 15. . . 20 %, а в некоторых случаях и больше, повышает твердость поверхностей по сравнению с традиционными методами термообработки. Возможно локальное (пятнистое) упрочнение поверхности даже в труднодоступных местах, куда луч лазера может быть направлен с помощью поворотных зеркал. При лазерном поверхностном упрочнении можно получить заданную микрошероховатость, а также специфические физико-механические, химические и другие свойства Технологические возможности лазерного упрочнения позволяют использовать данный процесс на заключительной стадии обработки и даже после сборки.

Рис. 8. Установка лазерного упрочнения и резки: 1 — вытяжной колпак; 2 — узел приводов по осям X и Y; 3 — объектив; 4 — маломощный лазер для нацеливания основного лазера на точку обработки; 5 — измеритель мощности лазерного луча; 6 — разрядная труба; 7 — теплообменник; 8 — анод; 9 — зеркало поворота луча; 10 — силовое электрооборудование; 11 — блок управления; 12 — блок наблюдения; 13 — вытяжка.

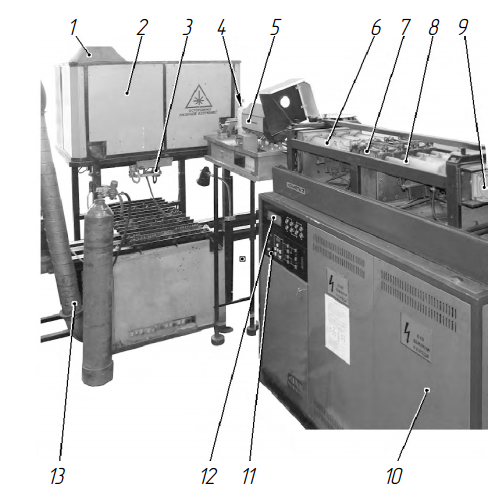

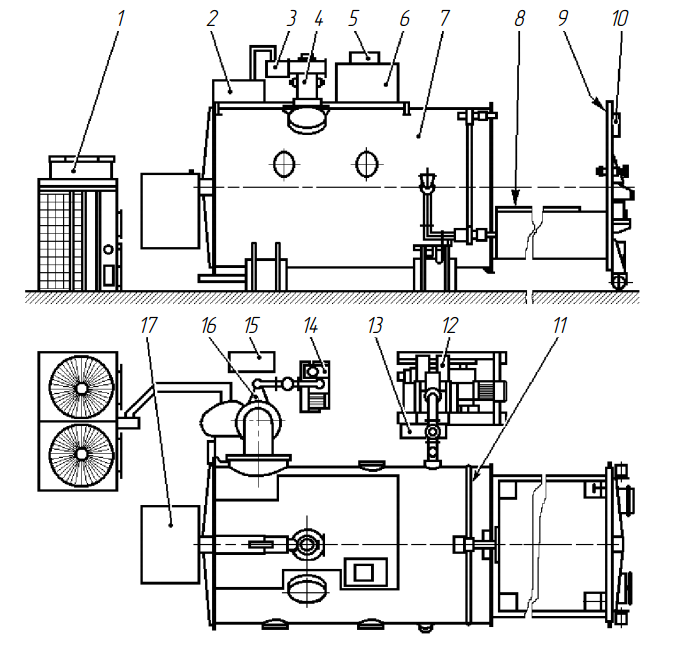

Лазерная обработка легко поддается автоматизации. Общий вид установки лазерного поверхностного упрочнения на базе углекислотного лазера «Комета 2» показан на рис. 8.

Лазерная установка «Комета 2» предназначена для термической обработки лучом СО2-лазера различных материалов, термоупрочнения инструмента, технологической оснастки и других изделий. Эти операции можно выполнять при совместной работе лазера и технологической установки, обеспечивающей воздействие луча в нужном месте детали. Лазер обеспечивает непрерывную генерацию луча диаметром не более 45 мм с длиной волны 9,2. . .10,8 мкм. Мощность излучения от 200 до 1000 Вт. Потребляемая мощность 25 кВА. Таким образом, КПД установки по мощности от 0,008 до 0,04.

Перед началом работы установки из разрядных труб откачивается воздух и они заполняются из баллонов смесью азота, углекислого газа и гелия в соотношении 10:1:6,5 под давлением 4,666 кПа.

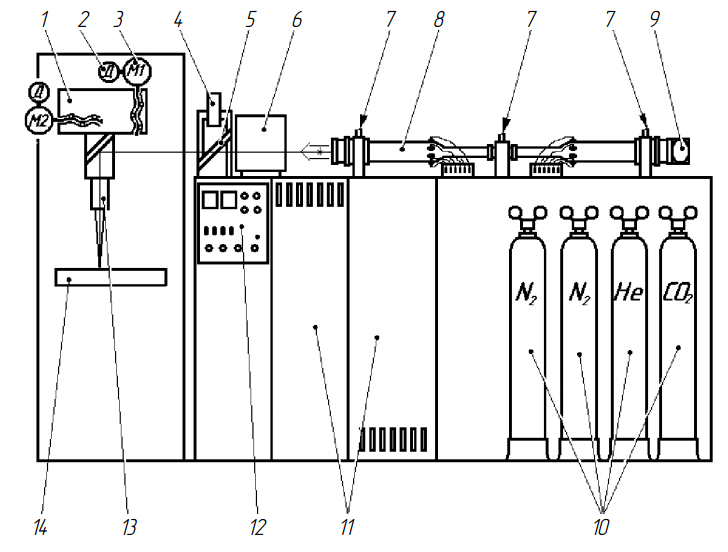

Установка (рис. 9) состоит из лазерного модуля и двух шкафов, в которых размещаются четыре газовых баллона: три для питания излучателя азотом, гелием и углекислым газом и запасной с азотом или с газом для технологических целей. В одном из шкафов расположено устройство, которое называется натекателем Натекатель состоит из клапанов, манометров, редукторов и регуляторов давления и служит для регулирования состава рабочей газовой смеси. Лазерный модуль состоит из излучателя и источника питания. В корпусе источника питания расположены элементы газовакуумной системы, системы электропитания излучателя и его охлаждения, блок управления. Блок наблюдения показывает напряжение и силу тока, подаваемые на лазер. Излучатель работает с постоянной прокачкой газовой смеси по замкнутому контуру через разрядные трубы и теплообменники, охлаждаемые проточной водой.

Если на схемах в книгах резонатор излучателя изображается как прямая трубка или кристалл, то в лазере «Комета-2» резонатор свернутого типа (рис. 10) . Он состоит из восьми разрядных труб 3, расположенных попарно в четыре ряда, шести охлаждаемых водой поворотных зеркал 8, торцового 1 и выходного 9 зеркал. Каждая разрядная труба 3 имеет шесть изолированных электродов 4 (анодов), к которым подводится постоянный ток высокого напряжения, и один общий катод — корпус излучателя 2, 5, 6.

Рис. 9. Схема лазерной установки: 1 — узел приводов по осям X и Y; 2 — датчик контроля работы электродвигателя; 3 — электродвигатель перемещения зеркала; 4 — маломощный лазер прицеливания; 5 — заслонка на пути лазерного луча; 6 — измеритель мощности лазерного луча; 7 — подвод воды для охлаждения излучателя; 8 — излучатель; 9 — зеркало поворота луча; 10 — газы для рабочей смеси; 11 — электрооборудование; 12 — блок управления и наблюдения; 13 — объектив; 14 — заготовка.

Перед началом работы воздух из труб 3 излучателя откачивают, затем подачей высокого напряжения на аноды 4 возбуждают разряд и включают компрессор, который в ускоренном режиме заполняет трубы рабочей смесью. В процессе работы лазера рабочая смесь, потерявшая ионы, в автоматическом режиме с помощью вакуумного насоса постоянно откачивается из разрядных труб 3 и обновляется до нужного состава, а потом опять поступает в излучатель.

Система водяного охлаждения состоит из водораспределительного и сливного коллекторов, соединенных с излучателем. По двум параллельным трубопроводам водой охлаждаются теплообменники 2, 5 и 6, компрессор и теплообменники 7 зеркал излучателя.

На современном этапе все шире применяют полупроводниковые лазеры.

Рис. 10. Элементы лазера «Комета-2»: а — разрядная туба; б — зеркало с прожженным медным покрытием; в — схема излучателя

6. Электронно-лучевая обработка

Сущность процесса электронно-лучевого воздействия состоит в том, что кинетическая энергия сформированного в вакууме электронного пучка в зоне обработки превращается в тепловую. Так как диапазоны мощности и концентрации энергии в луче велики, то на практике возможно получение всех видов термического воздействия на материалы: нагрев до заданных температур, плавление и испарение с очень высокими скоростями. Электронно-лучевая технология развивается в основном в трех направлениях: плавка, испарение в вакууме для нанесения пленок, сварка и прецизионная тепловая обработка.

Наиболее интенсивно развивается техника электронно-лучевой сварки металлов. Для этого создано оборудование трех классов: низко-, средне- и высоковольтное, охватывающее диапазон ускоряющих напряжений 20. . .150 кВ. Мощность установок чаще всего составляет 1. . .120 кВт при максимальной концентрации энергии 100. . .1000 кВт/см2 .

Установка для электронно-лучевой сварки ФТИ9.145.00.000 (рис. 11) предназначена:

- для электронно-лучевой сварки в вертикальной и горизонтальной плоскостях;

- модификации и поверхностного упрочнения и термообработки изделий;

- пайки разнородных материалов и электронно-лучевого переплава.

Рис. 11. Установка для электронно-лучевой сварки модели ФТИ 9.145.00.000

Устройство установки и ее работа. Схема комплекса оборудования электронно-лучевой обработки представлен на рис. 12. Вакуумная камера 7 изготовлена из нержавеющей стали толщиной 15 мм, имеет внутренний диаметр 1350 мм и длину 2500 мм. В камере предусмотрены смотровые окна 10 для наблюдения за процессом. Окна защищены от загрязнения парами металлов с помощью сменных защитных стекол. Крышка вакуумной камеры 9 с продольной консолью 8 вручную перемещается по направляющим. Это обеспечивает доступ к механизмам и загрузку и выгрузку обрабатываемых изделий, которые с помощью специальных приспособлений, установленных на консоли, могут вращаться и перемещаться под электронным лучом, мощность которого достигает 15 кВт. Толщина свариваемых материалов при скорости в 12…24 м/ч достигает для стали 60 мм, титана и его сплавов — 90 мм, алюминия и сплавов — 120 мм. Размеры продольных сварочных швов на изделиях до 900 мм. Сверху на площадке на вакуумной камере смонтирована электронно-лучевая пушка 4.

Для защиты деталей от вредного воздействия газов при облучении обработка заготовок электронным лучом производится в вакууме Откачка воздуха в рабочей камере до степени разрежения 1 • 10-2 Па проводится последовательно с помощью откачного стенда WU 1752 PP S30 564 (позиция 12) и диффузионного насоса АВП 400-1600 (позиция 16), соединенного с насосом вакуумным золотниковым насосом НВЗ-20 (позиция 14). На вакуумной камере установлены блок управления с пультом управления

Рис. 12. Схема комплекса оборудования электронно-лучевой обработки: 1 — холодильная машина; 2 — ротационный насос; 3 — турбомолекулярный насос; 4 — электронно-лучевая пушка; 5 — блок контроля вакуума; 6 — пульт и блок управления; 7 — вакуумная камера; 8 — консоль; 9 — крышка камеры; 10 — смотровое окно; 11 — пневмопитание; 12 — стенд откачки воздуха; 13 — система управления откачкой; 14 — вакуумный золотниковый насос; 15 — поршневой компрессор; 16 — высоковакуумный паромасляный агрегат; 17 — шкаф управления.

Управление вакуумным оборудованием и откачка осуществляются в ручном режиме. После включения форвакуумного агрегата 14 открывается клапан и воздух откачивается из диффузионного насоса 16. Для управления клапанами форвакуумной откачки диффузионного насоса 16 и вакуумной камеры, а также пневмоцилиндрами замка крышки камеры используется автономный пневматический привод 11. При достижении в диффузионном насосе 16 давления 10. . . 20 Па он включается (подается напряжение на нагреватель диффузионного насоса), и через 30 мин, когда давление в нем будет не более 1 • 10-3 Па, можно начинать откачку воздуха из рабочей камеры. После окончания технологического процесса рабочая камера подвергается разгерметизации.

Откачка воздуха из камеры электронной пушки выполняется с помощью ротационного насоса DUO 5 PK D61 712 C (позиция 2) и турбомолекулярного насоса ТМН 261 Р/YP РМ P02 821 H (позиция 3) до степени разрежения 5 • 10-3 . Уровень вакуума в камере измеряется с помощью блока контроля вакуума БК-6-420 (позиция 5) .

Рядом с вакуумной камерой установлены высоковольтный источник, блок регулирующей лампы, силовой шкаф, шкаф управления 17, откачной стенд 12, диффузионный насос 16, соединенный с механическим насосом 14, поршневой компрессор 15, холодильная машина с воздушным охлаждением EUWAB8KAZW (позиция 1), предназначенная для подачи холодной воды к вакуумным насосам.

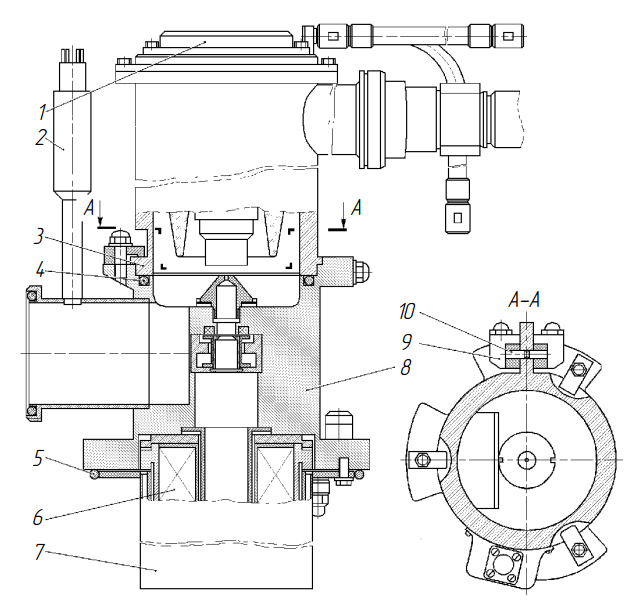

Электронно-лучевая пушка ЭЛА-15 (рис. 13) представляет собой вакуумную камеру, в которой электроны, испускаемые катодом, ускоряются напряжением 60 кВ до больших скоростей, направляются на изделие и при ударе об него тормозятся. Кинетическая энергия электронов переходит в тепло и плавит металл. При этом «плюс» источника высокого напряжения подается на изделие, которое заземляется. Для обеспечения высокой удельной энергии луча электронный пучок дополнительно фокусируется при помощи электростатической и магнитной системы фокусирования. Пучок перемещается по изделию магнитной отклоняющей системой с частотой 600. . .1000 Гц.

Рис. 13. Электронно-лучевая пушка ЭЛА-15: 1 — источник электронов; 2 — преобразователь манометрический ионизирующий; 3 — корпус; 4, 5 — уплотнения; 6 — катушка фокусирующе-отклоняющей системы; 7 — корпус фокусирующе-отклоняющей системы; 8 — промежуточный корпус; 9 — кронштейн; 10 — ось.

Источник электронов 1 электронно-лучевой пушки ЭЛА-15 находится в верхней части корпуса 3. Ниже расположены промежуточный корпус 8 и фокусирующе-отклоняющая система Промежуточный корпус является связующим звеном между источником электронов и фокусирующе-отклоняющей системой. В нем находится механизм шлюзования, который герметически изолирует объем источника электронов от остального объема электронно-лучевой пушки и рабочей камеры. Открывается и закрывается механизм шлюзования с помощью электродвигателя. Герметичность соединений обеспечивается уплотнениями 4 и 5.

Откачка воздуха из пушки осуществляется через патрубок промежуточного корпуса 8. Преобразователь манометрический ионизирующий 2 позволяет контролировать величину разрежения.

Для смены катода и других профилактических работ источник электронов откидывается на оси 10 и удерживается на кронштейне 9. При этом микровыключатель разрывает цепь включения ускоряющего напряжения.

В ходе работы электронно-лучевой пушки генерируется рентгеновское излучение, поэтому в конструкции установки предусмотрены свинцовая защита, блокировки в цепи высокого напряжения и сигнализация.