Содержание страницы

В современном машиностроении и эксплуатации техники проблема износа деталей является одной из самых острых. Выход из строя ключевых узлов, таких как подшипники, втулки и шестерни, приводит к дорогостоящим простоям и ремонтам. Традиционные методы восстановления, например, наплавка с последующей механической обработкой, часто сопряжены с высоким энергопотреблением, риском термической деформации детали и значительными трудозатратами. На этом фоне технологии, использующие полимерные композиционные материалы (ПКМ), становятся не просто альтернативой, а высокоэффективным и экономически оправданным решением. Применение полимеров позволяет не только вернуть детали первоначальные геометрические размеры, но и существенно улучшить их эксплуатационные характеристики: повысить износостойкость, снизить коэффициент трения и защитить от коррозии. В данной статье мы подробно рассмотрим две передовые методики восстановления, основанные на применении полимеров, которые кардинально меняют подходы к ремонту в агропромышленном комплексе, дорожно-строительной и автомобильной отраслях.

1. Восстановление подшипников скольжения (втулок, вкладышей, шестерен) с помощью полимерных нанокомпозитов

Ключевой задачей при нанесении любого покрытия является обеспечение его максимальной адгезии (прочности сцепления) с основной поверхностью детали. Без надежной связи даже самый износостойкий материал не сможет долго выполнять свои функции. В исследованиях д.т.н., профессора Гвоздева А. А. была предложена и научно обоснована комбинированная технология, решающая эту проблему на фундаментальном уровне. Она предназначена для восстановления таких ответственных деталей, как подшипники скольжения типа «втулка», «вкладыш» и «шестерня», и основана на использовании полимерных композитов на базе эпоксидных смол.

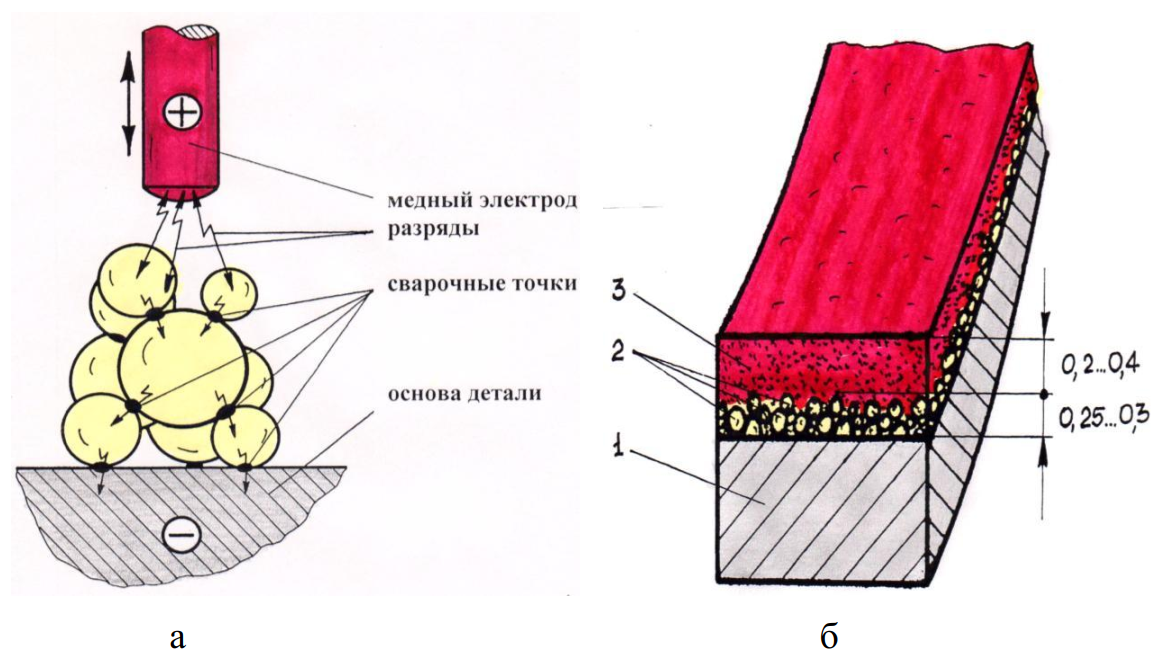

Ноу-хау технологии заключается в уникальном методе подготовки поверхности перед нанесением полимера. Вместо стандартных методов абразивной обработки предлагается проводить электроискровую обработку (ЭИО) металлической поверхности по предварительно нанесенному слою сферических бронзовых гранул. В ходе этого процесса, который можно сравнить с микросваркой, происходит электроискровое напекание гранул на поверхность детали. В результате формируется не просто шероховатость, а прочный, объемный пористый каркас из спеченных металлических частиц, намертво приваренных к основе. Эта трехмерная сетка, как губка, впитывает и удерживает в своих лабиринтах полимерное связующее с наполнителем. Такая структура минимизирует внутренние напряжения в покрытии и поднимает адгезионную прочность на границе «металл-полимер» до уровня, сопоставимого с пределом прочности самого полимера на сдвиг, что подтверждается испытаниями по методикам, близким к ГОСТ 14759-69 «Клеи. Метод определения прочности при сдвиге».

Рис. 1. Принципиальная схема-модель процесса ЭИО и итоговая структура покрытия: (а) Процесс электроискровой обработки поверхности детали медным электродом по слою сферических гранул бронзы; (б) Схематическое строение сформированного металлополимерного покрытия. Обозначения: 1 – металлическая основа (деталь); 2 – напеченный пористый слой из бронзовых гранул; 3 — полимерная композиция (связующее с наполнителем).

Для обеспечения максимальной плотности и однородности покрытия его формирование происходит в поле центробежных сил. Этот метод гарантирует отсутствие пор, раковин и обеспечивает равномерное распределение наполнителя по всему объему, что напрямую влияет на итоговые физико-механические, триботехнические и эксплуатационные характеристики.

Повышение долговечности за счет химической модификации

Помимо физического упрочнения, технология предусматривает и химическую модификацию полимерной матрицы. В состав термореактивных смол вводятся химически-активные добавки, которые инициируют в зоне трения эффект избирательного переноса. Этот процесс способствует формированию на сопряженной стальной поверхности тончайшей сервовитной (защитной) пленки, которая автокомпенсирует износ и значительно снижает вероятность водородного изнашивания — одного из опаснейших видов разрушения металла.

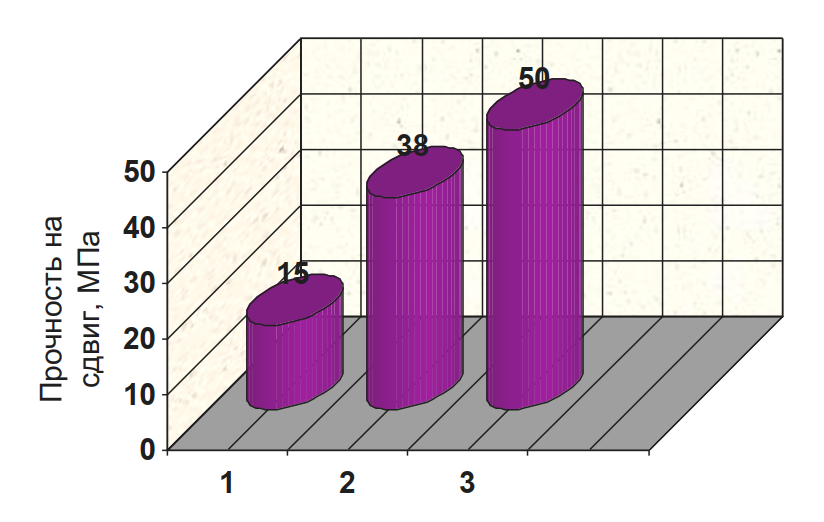

Для реализации технологии электроискрового напекания бронзового каркаса применяется специализированное оборудование, такое как установка «ЭЛИТРОН-22Б» с высокочастотной приставкой «БИГ-1». В качестве материала гранул используются износостойкие бронзы марок БрОЦС, БрАЖНМЦ и другие, соответствующие ГОСТ 613-79 «Бронзы оловянные литейные. Марки». Эффективность данного подхода наглядно демонстрируется результатами испытаний: прочность полимерных покрытий на сдвиг возрастает в 2,8-3,5 раза. Если стандартная ЭИО медным электродом обеспечивает прочность в 10-15 МПа, то применение слоя бронзовых гранул размером 40-80 мкм поднимает этот показатель до 35-38 МПа, а использование гранул фракции 100-220 мкм — до впечатляющих 48-50 МПа.

Рисунок 2. Сравнительная диаграмма предела прочности полимерных покрытий на сдвиг (σсж, МПа) в зависимости от метода подготовки металлической поверхности: 1 – ЭИО медным электродом без гранул; 2 – ЭИО медным электродом по гранулам фракции 40…80 мкм; 3 – ЭИО медным электродом по гранулам фракции 100…220 мкм.

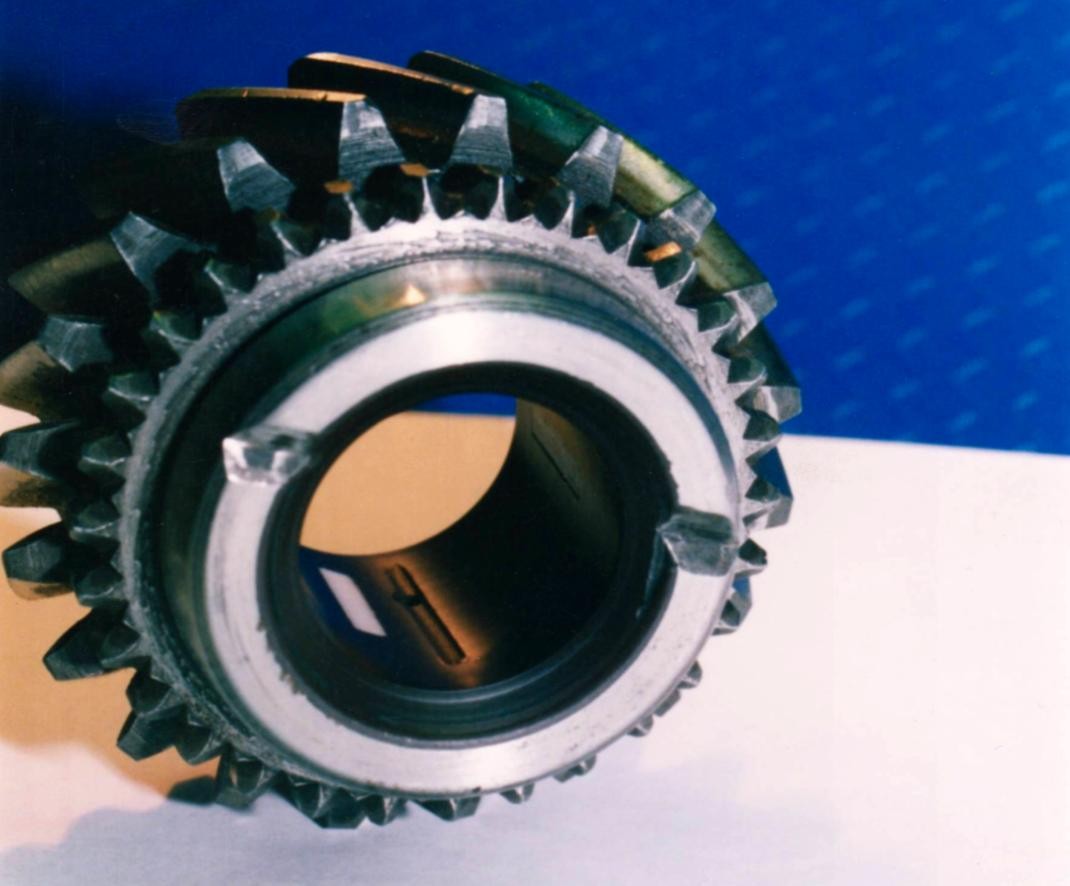

Наглядно результат электроискровой обработки показан на рисунке 3, где видны фрагменты деталей с уже сформированным объемным пористым каркасом, готовым к пропитке полимерным составом.

а)

б)

Рис. 3. Внешний вид деталей после этапа ЭИО с формированием пористого каркаса: а – втулки; б – шестерни.

Технологическое оснащение и режимы процесса

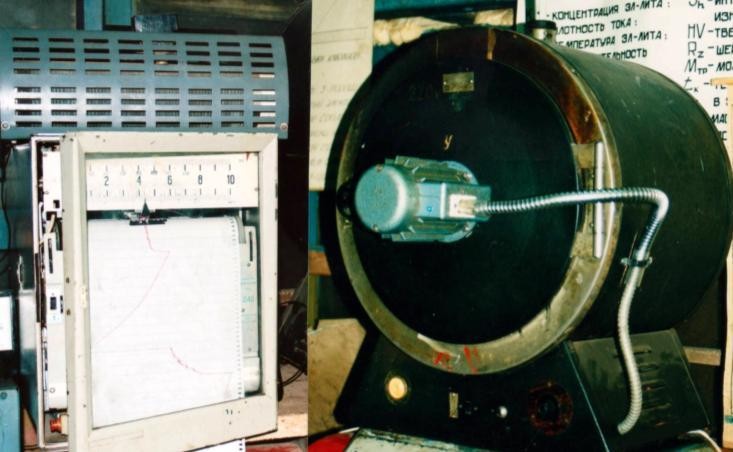

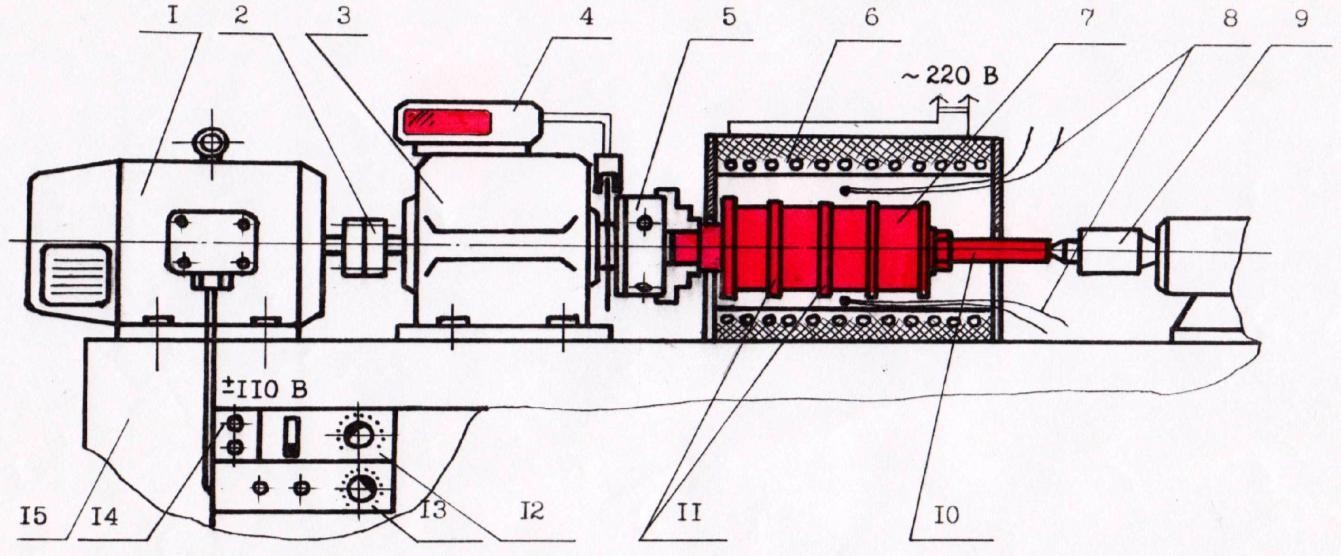

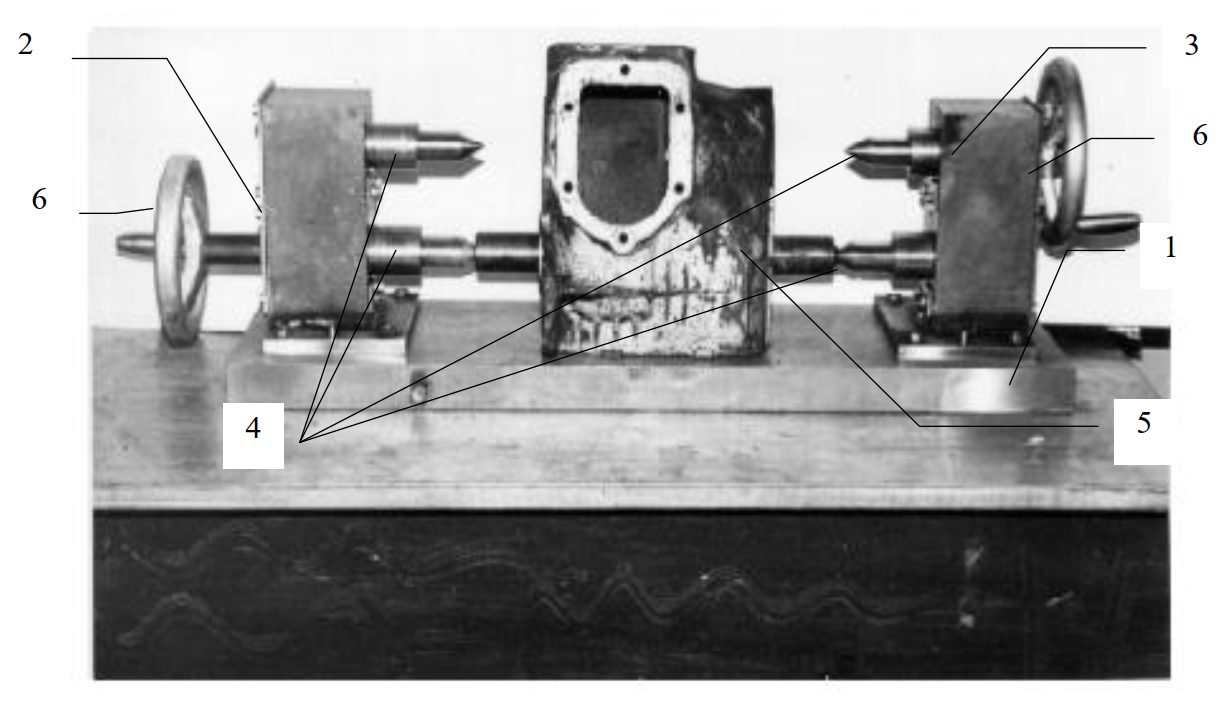

Заливка полимерных композиций и их последующее центробежное формирование в тонкослойные антифрикционные покрытия осуществляется на специализированном оборудовании. Это может быть как оригинальная высокоскоростная установка-модуль (защищенная Патентом РФ №80205), показанная на рис. 4, так и модернизированный станок модели Р-105 (ТУ 200-1/4-187-79), схема которого представлена на рис. 5.

Рис. 4. Общий вид установки-модуля для центробежного формирования тонкослойных антифрикционных полимерных покрытий на деталях.

Процесс отверждения (полимеризации) композиций проходит в два этапа для достижения оптимальных свойств. Первый, динамический этап, происходит непосредственно в установке при вращении образцов со скоростью Vфор = 0,2…6,5 м/с и температурах Tдин = 50…200 °С. Финальное отверждение для полной стабилизации структуры осуществляется в статическом режиме в термошкафу, например, модели СНОЛ 3,5;3,5;3,5/З-ИЗ (ТУ 16-531.639-78), при температурах Tст = 50…150 °С.

Рис. 5. Принципиальная схема модернизированной установки для нанесения полимерных композиций на базе станка Р-105: 1 – двигатель постоянного тока; 2 – соединительная муфта; 3 – подшипниковый блок; 4 – цифровой электронный тахометр; 5 – патрон; 6 – термокамера; 7 – восстанавливаемые детали; 8 – термопары; 9 – вращающийся центр; 10 и 11 – элементы технологической оправки; 12 – регулятор частоты вращения; 13 – терморегулятор; 14 – пульт управления; 15 – станина.

Финишная механическая обработка покрытий до требуемого размера производится на стандартных токарных станках (например, моделей 1К62 и А616) с использованием резцов, оснащенных твердосплавными пластинами марок ВК и ТК.

Результаты испытаний и составы композиций

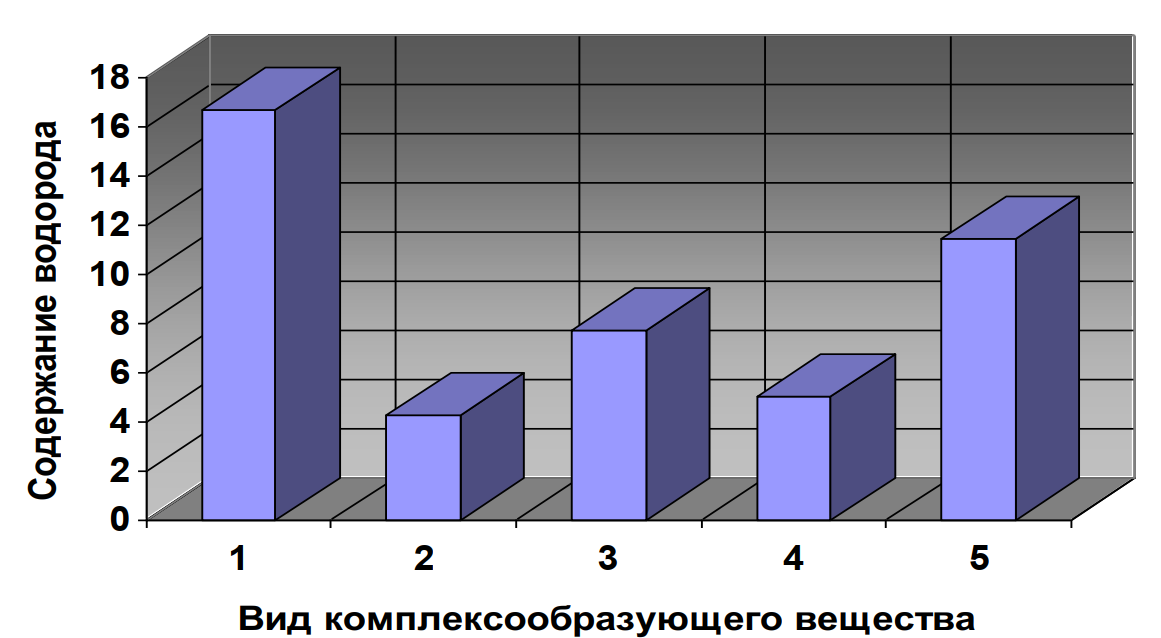

Применение аминных комплексов металлов в качестве отвердителей в сочетании с наноразмерными наполнителями позволяет снизить наводороживание сопрягаемой стальной поверхности в 1,46-3,9 раза (рис. 6) и уменьшить коэффициент трения в 1,58-2,48 раза.

Рис. 6. Изменение концентрации диффузионно-активного водорода (Сн · 10-5, м3/кг) в структуре стали марки 18ХГТ при трении о различные полимерные покрытия: 1 – покрытие без легирующих добавок; 2 – с медным комплексом салицилальметоксианилина; 3 – с хлористым молибденилом; 4 – с четырехвалентным оловом себациновой кислоты; 5 – с аминовинилиминатным комплексом.

Разработанные композиции демонстрируют высокую нагрузочную способность: до 28-30 МПа при работе в моторном масле и до 25-28 МПа в трансмиссионном, при скорости скольжения до 3,5 м/с. Это позволяет им успешно заменять детали, традиционно изготавливаемые из дорогостоящего бронзового литья или тонколистового проката. Экономическая эффективность технологии подчеркивается низким удельным расходом композиций (0,25-0,35 г/см²).

Результаты стендовых и реальных эксплуатационных испытаний деталей с опытными покрытиями в узлах трения сельскохозяйственной, дорожно-строительной техники и автомобилей показали впечатляющий рост ресурса в 1,8-2,5 раза и увеличение износостойкости в 1,8-3,5 раза.

Для практического применения разработаны и рекомендованы оптимальные составы полимерных композиций, обладающие наилучшим сочетанием свойств (представлены в таблице 1).

Таблица 1. Рекомендуемые составы модифицированных полимерных композиций для антифрикционных покрытий

Состав №1

|

Состав №4

|

Состав №2

|

Состав №5

|

Состав №3

|

Состав №6

|

Данная технология позволяет формировать износостойкие антифрикционные покрытия толщиной до 2,0 мм. Однако для большинства подшипников скольжения рекомендуемая рабочая толщина составляет 0,3-0,8 мм, что является оптимальным с точки зрения теплоотвода и прочностных характеристик.

а)

б)

в)

г)

д)

е)

Рис. 7. Примеры деталей, восстановленных по описанной технологии: а – втулки ходовой части тракторов; б – шестерня коробки передач автомобиля; в – узел реверса тракторов Т-25А; г – шестерни узлов трансмиссии автомобилей; д – втулки вертикального шарнира тракторов Т-150К; е – опорные втулки катков экскаваторов ЭО-2626.

Структура технологического процесса

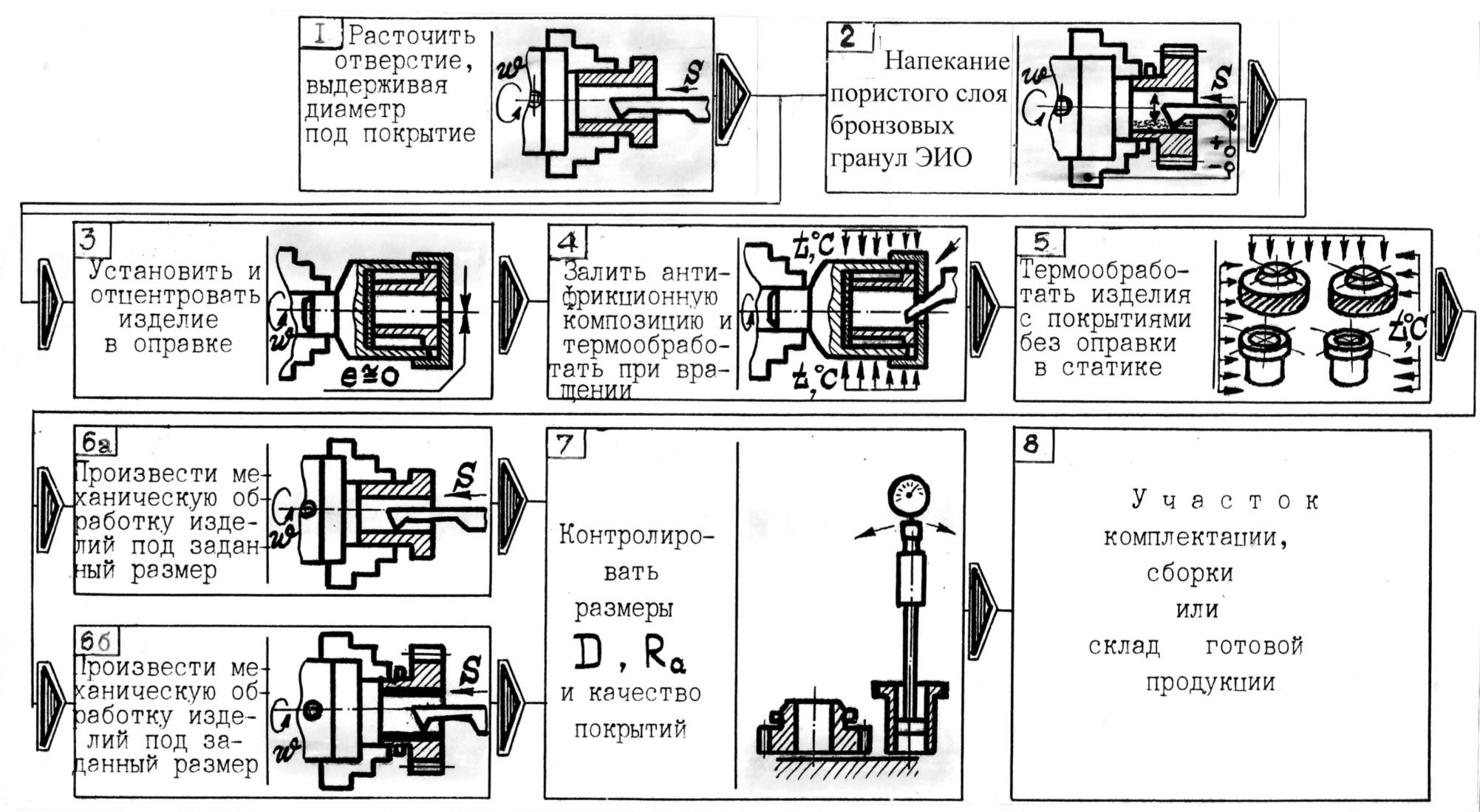

На основе проведенных исследований разработана унифицированная структурная схема технологических операций по ремонту и изготовлению деталей узлов трения с использованием модифицированных полимерных композиций (рис. 8).

Процесс включает следующие ключевые этапы:

- Входной контроль и подготовка: Очистка от загрязнений, дефектация, термическая обработка (прокалка при 250-300 °С) для удаления остатков масел.

- Механическая обработка: Расточка внутреннего диаметра для удаления следов износа и придания правильной геометрии.

- Формирование адгезионного слоя: Электроискровое напекание на установках типа «Элитрон» или «Вестрон» пористого каркаса из бронзовых гранул толщиной 250-300 мкм.

- Нанесение полимера: Установка детали в оправку, нагрев до 120-150 °С, нанесение дозированной порции ПКМ.

- Полимеризация: Термообработка при вращении (Vфор=1,5-2,8 м/с, Tдин=150-180 °С) и последующая статическая выдержка в термошкафу (Tст=100±10 °С).

- Финишные операции: Механическая обработка в размер и выходной контроль качества.

Рисунок 8. Блок-схема последовательности операций технологического процесса нанесения антифрикционных износостойких покрытий на подшипники скольжения.

2. Восстановление посадочных мест подшипников качения полимерными материалами

Надежность и долговечность абсолютного большинства машин и механизмов напрямую зависит от состояния подшипниковых узлов. Одной из самых распространенных причин их отказа является износ посадочных мест подшипников качения в корпусах или на валах. Этот дефект, известный как фреттинг-коррозия, возникает из-за микроперемещений колец подшипника относительно посадочной поверхности, что приводит к окислению и абразивному истиранию металла.

Несмотря на существование множества «классических» методов ремонта (наплавка, напыление, гальванические покрытия), все они обладают рядом существенных недостатков: технологическая сложность, высокая стоимость оборудования, обязательная последующая мехобработка, а главное — они не устраняют первопричину, то есть не обеспечивают фреттингостойкость соединения. Полимерные материалы здесь предлагают кардинально иное, более эффективное решение. Благодаря своей эластичности, они способны демпфировать микровибрации, обеспечивая при этом плотную и равномерную посадку, что полностью исключает условия для развития фреттинг-коррозии.

Исследования ведущих научных школ (МГАУ, ГОСНИТИ и др.) доказали, что применение современных полимеров, таких как эластомеры и анаэробные герметики, не только предотвращает фреттинг, но и значительно увеличивает общий ресурс как восстановленного соединения, так и самого подшипника качения.

На практике применяются два основных способа: нанесение полимерного слоя на изношенную поверхность для компенсации зазора и последующая посадка подшипника, либо прямое вклеивание одного из колец подшипника в посадочное место с помощью адгезива.

Рис. 9. Примеры современных полимерных материалов для восстановления: анаэробные герметики АН-6К, АН-6В и акриловый адгезив АН-105.

Технология калибрования полимерного слоя

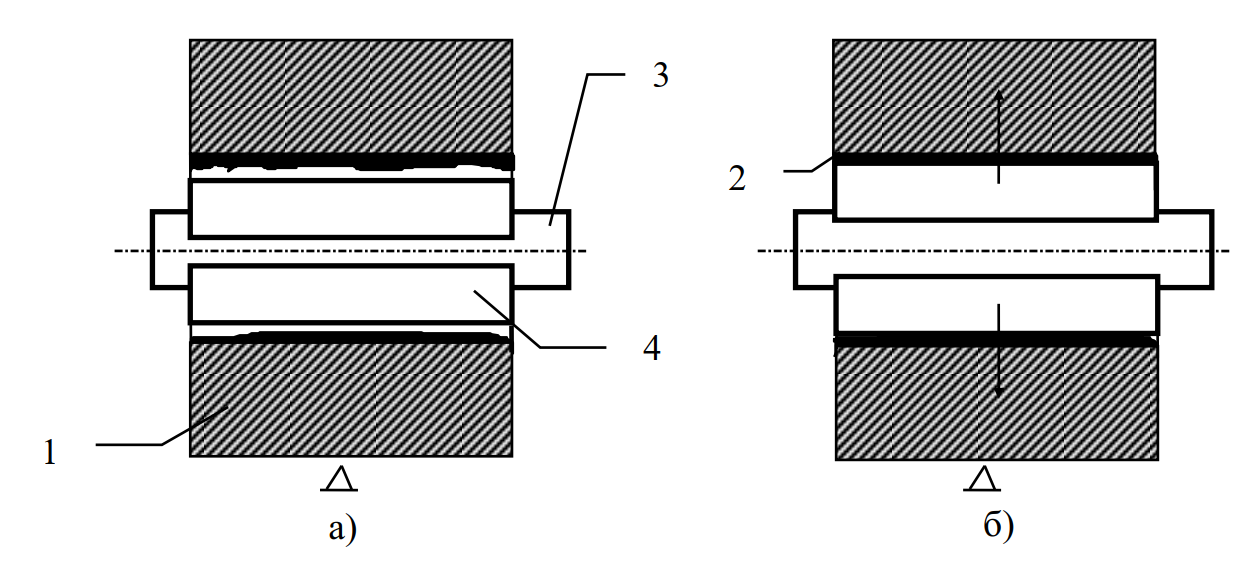

Профессорами Лезиным П. Я. и Котиным А. В. (МГУ им. Огарева) был разработан эффективный технологический процесс восстановления изношенных отверстий в корпусных деталях. В качестве основы используется полимерная композиция на базе анаэробного герметика Анатерм-6В (соответствует, например, ТУ 2257-418-00208947-2005). Для придания составу нужной вязкости (тиксотропности) в него вводится тальк, а для ускорения полимеризации — бронзовый порошок. Оптимальный состав: герметик Анатерм-6В – 100 м.ч., тальк – 20 м.ч., бронзовая пудра – 2 м.ч.

Суть метода заключается в калибровании нанесенного на изношенную поверхность слоя полимера при помощи специальной цилиндрической оправки (скалки) с раздвижным калибрующим элементом. Это позволяет сформировать идеально ровную поверхность нужного диаметра без осевого выдавливания материала.

Рис. 10. Схема процесса формования полимерной композиции на поверхности изношенных отверстий: а) Оправка с раздвижными полукольцами в сжатом состоянии; б) Процесс калибрования слоя полимерной композиции разжимающимися полукольцами. Обозначения: 1 – корпусная деталь; 2 – слой полимерной композиции; 3 – оправка (скалка); 4 – раздвижные полукольца.

Для предотвращения прилипания композиции рабочие поверхности оправки обрабатываются до низкой шероховатости (Rа 0,1) и смазываются антиадгезионным составом. После отверждения полимера кольца сжимаются, и оправка легко извлекается.

Рис. 11. Пример специализированной оснастки для формования подшипниковых гнезд с полимерным покрытием в корпусе коробки передач автомобиля ГАЗ-53: 1 – базовая плита; 2 – левая стойка; 3 – правая стойка; 4 – центры; 5 – нижняя скалка; 6 – маховики для перемещения.

Применение эластомеров и наполненных композиций

Профессором Курчаткиным В. В. и его учениками (МГАУ) была предложена технология с использованием феноло-каучукового адгезива ВК-50, изначально разработанного для авиационной промышленности, и эластомера-герметика Ф-40. Эти материалы отличаются простотой применения: после зачистки и обезжиривания ацетоном (по ГОСТ 2768-84) покрытие наносится кистью и отверждается при температуре 150°С. Покрытия из этих материалов обеспечивают превосходную фреттингостойкость и долговечность соединений.

Рис. 12. Подшипниковый щит электродвигателя с посадочным местом под подшипник, восстановленным с помощью эластомера-герметика Ф-40.

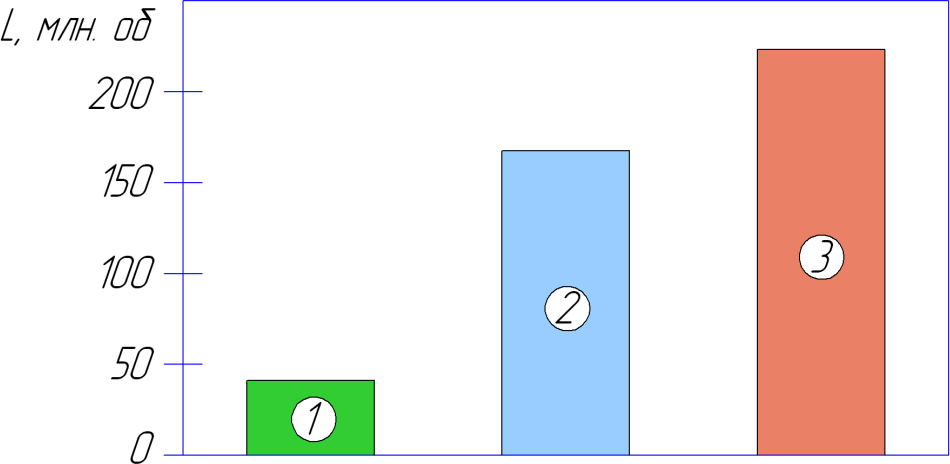

Стендовые испытания показали, что долговечность подшипника типа 205, установленного на покрытие ВК-50, составила 165,8 млн. оборотов, что в 4,1 раза превышает расчетную. Применение герметика Ф-40 дало еще более впечатляющий результат — 220,7 млн. оборотов, что в 5,4 раза больше расчетной долговечности.

Рис. 13. Сравнение долговечности подшипника типа 205 при циркуляционном нагружении наружного кольца: 1 – расчетная долговечность; 2 – с покрытием ВК-50 толщиной 0,09 мм; 3 – с покрытием из герметика Ф-40 толщиной 0,125 мм.

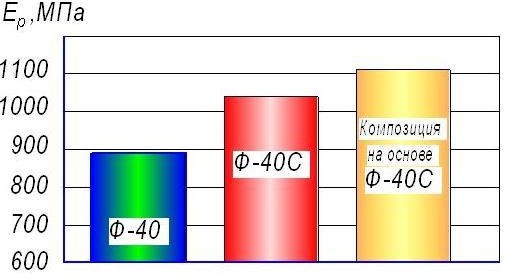

Для увеличения допустимой толщины восстанавливаемого слоя и улучшения теплоотвода из зоны трения была решена задача по наполнению эластомеров мелкодисперсными металлическими порошками. В работе к.т.н. Машина Д. В. разработан полимерный композиционный материал (ПКМ) на основе эластомера Ф-40С следующего состава: эластомер Ф-40С – 100 масс.ч.; алюминиевая пудра ПАП-1 (по ГОСТ 5494-95) – 16 масс.ч.; бронзовый порошок БПП-1 – 1,8 масс.ч. Введение наполнителей позволило:

- Повысить модуль упругости композиции на 11%.

- Увеличить коэффициент теплопроводности в 74 раза, что критически важно для отвода тепла от подшипника.

- Повысить прочность на 10%.

- Увеличить предельную допустимую толщину покрытия до 0,125 мм.

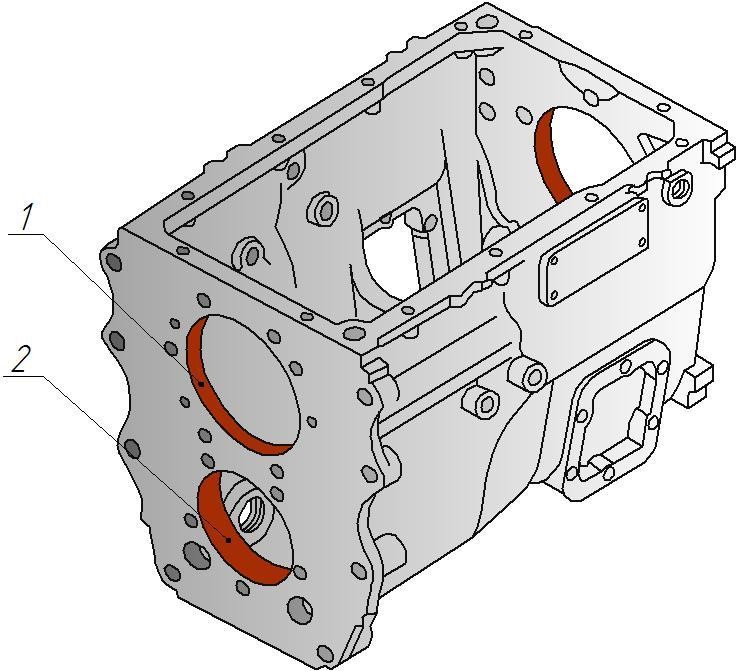

Рис. 14. Сравнение модуля упругости Ер для чистого эластомера и наполненной композиции.

Рис. 15. Корпус коробки передач автомобиля КАМАЗ после восстановления посадочных мест подшипников ПКМ на основе эластомера Ф-40С: 1 – полимерное покрытие на посадочном отверстии под подшипник первичного вала; 2 – полимерное покрытие на посадочном отверстии под подшипник промежуточного вала.

Использование адгезивов для фиксации подшипников

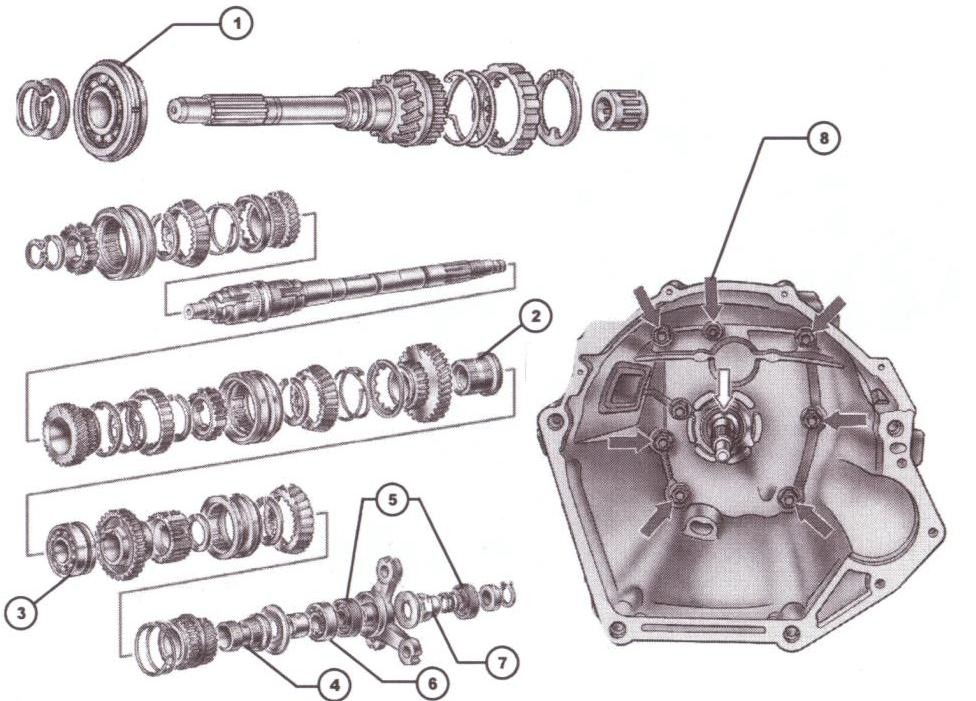

В случаях, когда износ не превышает 0,05-0,1 мм, наиболее простым и быстрым методом является прямое вклеивание подшипника на вал или в корпус с помощью современных адгезивов (клеев).

Рис. 16. Пример комплексного применения адгезивов в коробке передач: 1 – фиксация подшипника первичного вала; 2 – фиксация втулки шестерни; 3, 6 – фиксация подшипников вторичного вала; 4 – фиксация втулки шестерни; 5 – уплотнение и фиксация сальника; 7, 8 – стопорение резьбовых соединений.

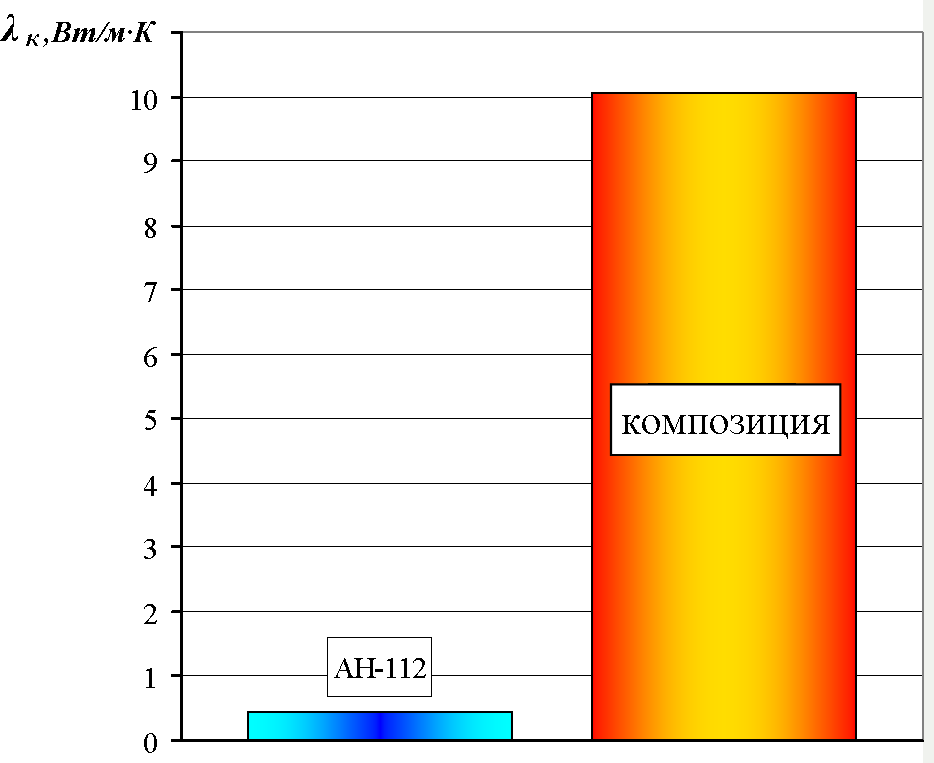

Исследования показывают, что наполнение адгезивов металлическими порошками также значительно улучшает их свойства. Так, ПКМ на основе анаэробного герметика АН-112, наполненного алюминиевой и бронзовой пудрой, имеет коэффициент теплопроводности в 23 раза выше, чем у чистого герметика (рис. 17). Это снижает рабочий нагрев узла на 12°С и повышает долговечность клеевого соединения до 30%.

Рис. 17. Сравнение теплопроводности ненаполненного анаэробного герметика АН-112 и композиции на его основе.

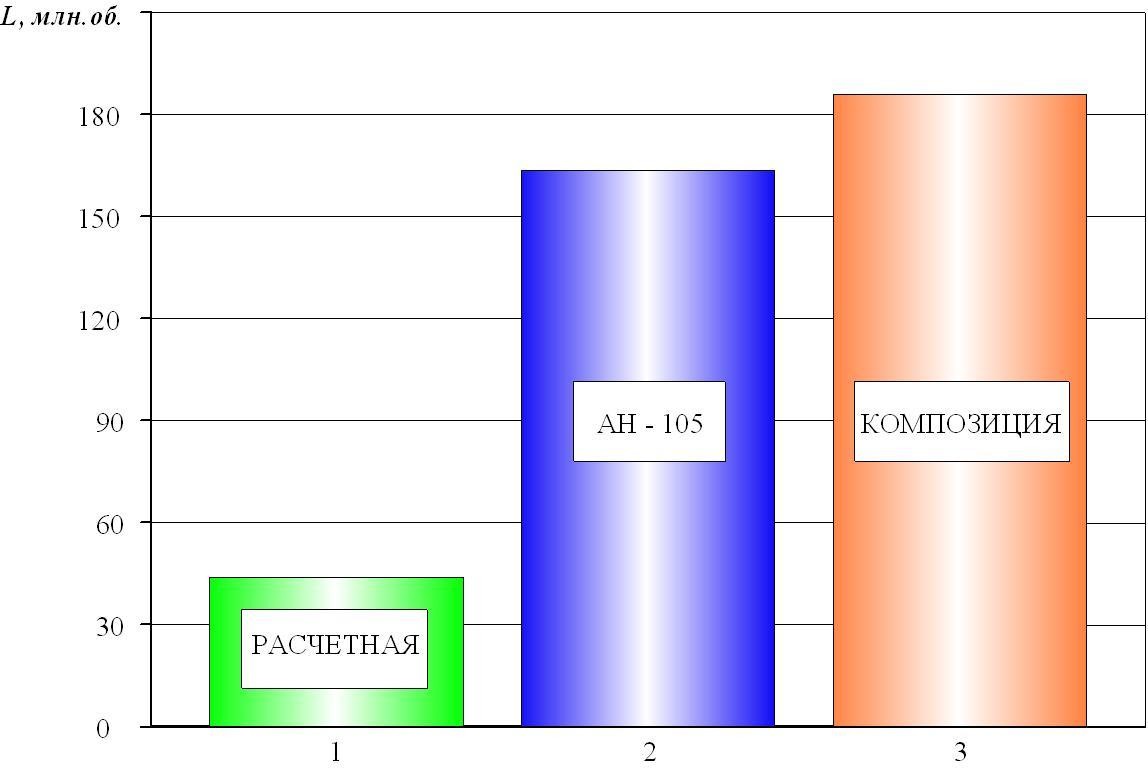

Другим перспективным направлением является создание полимер-полимерных композиций. Введение раствора эластомера Ф-40 в акриловый адгезив АН-105 позволило повысить его эластичность и деформационно-прочностные свойства. Такие соединения лучше гасят вибрации, снижают теплообразование в клеевом шве (до 7°С) и, как следствие, повышают долговечность подшипника на 15% по сравнению с ненаполненным адгезивом (рис. 18).

Рис. 18. Сравнение долговечности L подшипника 209 при циркуляционном нагружении наружного кольца: 1 – расчетная долговечность; 2 – узел, восстановленный чистым акриловым адгезивом АН-105; 3 – узел, восстановленный полимер-полимерной композицией на основе адгезива АН-105.

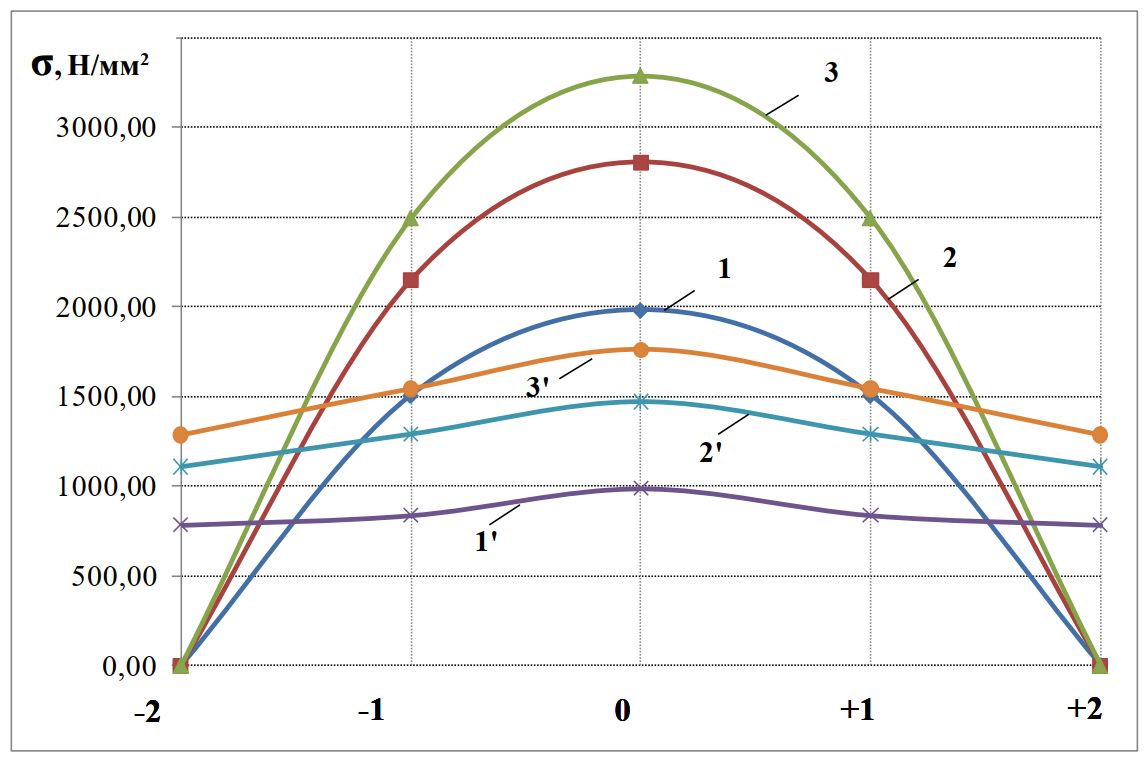

Особого внимания заслуживает цианакрилатный адгезив ТК-200. Его клеевые соединения обладают прочностью 33,3 МПа, что в 2 раза выше, чем у акрилового АН-105, и в 1,34 раза выше, чем у анаэробного АН-111. За счет эластичного клеевого шва происходит более равномерное распределение нагрузки между телами качения, что снижает пиковые контактные напряжения до 2 раз (рис. 19) и увеличивает долговечность подшипника в 3,2-3,4 раза по сравнению с расчетной.

Рис. 19. Распределение контактных напряжений в подшипнике 209 со стандартной посадкой и с клеевым соединением ТК-200: 0; ±1; ±2 – центральное и боковые тела качения; 1, 2, 3 – напряжения в стандартном подшипнике при нагрузках P = 2042, 6127 и 10212 Н; 1′, 2′, 3′ – напряжения в подшипнике с клеевым швом при тех же нагрузках.

Заключение

Рассмотренные технологии восстановления деталей машин с применением полимерных материалов демонстрируют колоссальный потенциал для современного ремонтного производства. Они позволяют не просто устранять износ, а создавать гибридные металлополимерные узлы с характеристиками, зачастую превосходящими характеристики новых деталей.

Ключевые преимущества полимерных технологий:

- Значительное увеличение ресурса: Восстановленные детали служат в 1,8-5,4 раза дольше, чем новые или отремонтированные традиционными методами.

- Экономическая эффективность: Стоимость восстановления значительно ниже цены новой детали, а низкий расход материалов и энергии сокращает общие затраты на ремонт.

- Технологическая простота: Многие методы не требуют сложного и дорогостоящего оборудования и могут быть внедрены в условиях типовых ремонтных мастерских.

- Устранение первопричины отказов: Полимерные слои эффективно борются с фреттинг-коррозией, гасят вибрации и улучшают условия смазки.

- Универсальность: Технологии применимы для широчайшего спектра деталей практически всех типоразмеров в различных отраслях промышленности.

Внедрение передовых полимерных технологий восстановления является стратегически важным шагом на пути к повышению надежности техники, снижению эксплуатационных расходов и реализации принципов ресурсосбережения.