Содержание страницы

В современной ремонтной практике, особенно в сфере обслуживания сельскохозяйственной, строительной и автомобильной техники, полимерные материалы занимают особое место. Их применение — это не просто альтернатива традиционным методам, а технологически и экономически обоснованное решение. Согласно исследованиям ГОСНИТИ (Государственный научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка), внедрение полимерных технологий в процессы ремонта позволяет достичь впечатляющих результатов: трудоемкость работ снижается на 20–30%, итоговая себестоимость — на 15–20%, а экономия дефицитных металлов может достигать 40–50%. Эти цифры наглядно демонстрируют высокую эффективность и перспективность данного направления.

История применения клеевых и композитных составов в инженерии насчитывает не одно десятилетие, но именно развитие химической промышленности в XX веке позволило создать материалы с уникальными адгезионными и прочностными характеристиками, способные выдерживать высокие эксплуатационные нагрузки.

Основные типы полимеров в ремонтном производстве

Все полимерные материалы, используемые в ремонте, условно классифицируются на две большие группы в зависимости от их поведения при термическом воздействии: термопластичные и термореактивные.

- Термопластичные полимеры (термопласты). Их ключевая особенность — способность многократно переходить в вязкотекучее состояние при нагреве и затвердевать при охлаждении. Этот процесс обратим и не приводит к значительным изменениям в физико-механических свойствах материала. Представьте сливочное масло: его можно растопить и снова заморозить. В термопластах молекулярные цепи связаны относительно слабыми межмолекулярными силами (силами Ван-дер-Ваальса), которые ослабевают при повышении температуры, позволяя макромолекулам смещаться относительно друг друга.

- Термореактивные полимеры (реактопласты). Эти материалы после первоначального отверждения приобретают прочную трехмерную сетчатую структуру и теряют способность плавиться. При нагреве они остаются твердыми вплоть до температуры термической деструкции (разложения). В отличие от термопластов, между их макромолекулами образуются прочные ковалентные связи, которые не разрушаются при нагреве. Процесс их отверждения необратим, подобно выпеканию хлеба. Именно к этому классу относятся эпоксидные композиции, широко применяемые для силового ремонта.

1. Технология ремонта трещин и пробоин корпусных деталей эпоксидными композициями

Ремонт корпусных деталей, таких как картеры редукторов, блоки цилиндров, корпуса коробок передач и различные крышки, часто сталкивается с проблемой трещин и пробоин. Использование эпоксидных композиций является одним из самых эффективных методов для устранения подобных дефектов, особенно на деталях из чугуна, стали и алюминиевых сплавов.

Состав и свойства эпоксидных систем

Основой для создания ремонтных составов служат эпоксидные смолы, чаще всего марок ЭД-20, ЭД-22 или их аналоги, соответствующие требованиям ГОСТ 10587-84 «Смолы эпоксидно-диановые неотвержденные. Технические условия». В исходном состоянии это вязкие жидкости, продукт поликонденсации эпихлоргидрина и дифенилолпропана. Для превращения их в прочный, неплавкий материал (процесса отверждения) в состав вводят специальные компоненты:

- Отвердители. Запускают реакцию полимеризации. Делятся на две категории:

- Холодного отверждения (16–20 °C): полиэтиленполиамин (ПЭПА), низкомолекулярные полиамиды (Л-18, Л-19, Л-20). Наибольшее распространение получил ПЭПА благодаря своей доступности и эффективности.

- Горячего отверждения (100–200 °С): фталевый ангидрид, малеиновый ангидрид. Обеспечивают более высокую теплостойкость и прочность соединения.

- Пластификаторы. Отвержденная эпоксидная смола в чистом виде обладает высокой твердостью, но и хрупкостью. Для повышения эластичности, ударной вязкости и стойкости к вибрациям вводят пластификаторы, например, дибутилфталат (ДБФ) или диоктилфталат (ДОФ).

- Наполнители. Вводятся для улучшения целого комплекса свойств: повышения теплопроводности (важно для деталей ДВС), снижения коэффициента термического расширения, увеличения прочности и износостойкости, а также для удешевления композиции. В качестве наполнителей применяют порошки металлов (железо, чугун, алюминий), графит, цемент, асбест, стекловолокно.

Качество и долговечность ремонта напрямую зависят от правильно подобранной рецептуры композиции. В таблице 1 представлены проверенные составы для различных задач.

Таблица 1. Рецептура и назначение эпоксидных композиций

| Компонент состава | Рецептура композиции (массовые доли) | ||||

| А (Универсальный) | Б (Для стали и чугуна) | В (Для алюминия) | Г (Теплостойкий) | Д (Износостойкий) | |

| Смола ЭД-16 (или ЭД-20) | 100 | 100 | 100 | 100 | – |

| Компаунд К-115 | – | – | – | – | 120 |

| Дибутилфталат (ДБФ) | 10–15 | 15 | 15 | – | – |

| Полиэтиленполиамин (ПЭПА) | 8 | 10 | 10 | – | – |

| Олигоамид | – | – | – | 30 | – |

| Отвердитель АФ-2 | – | – | – | – | 30 |

| Железный порошок | – | 160 | – | 120 | – |

| Цемент | – | – | – | 60 | – |

| Алюминиевая пудра | – | – | 25 | – | – |

| Графит | – | – | – | – | 70 |

Этапы приготовления и применения ремонтного состава

Важно! Работы по приготовлению эпоксидных композиций следует проводить в хорошо проветриваемом помещении с использованием средств индивидуальной защиты (перчатки, очки), предпочтительно под вытяжным шкафом типа ОП-2076-ГОСНИТИ.

- Подготовка смолы. Тару с эпоксидной смолой предварительно нагревают в термошкафу или водяной бане до 60–80 °С в течение 15 минут. Это снижает вязкость смолы, облегчая ее дозирование и перемешивание.

- Введение пластификатора. В отмеренное количество смолы добавляют пластификатор (например, дибутилфталат) и тщательно перемешивают стеклянной или деревянной палочкой на протяжении 5–8 минут до получения однородной массы.

- Введение наполнителя. Если рецептура требует наполнителя, его вводят в смесь небольшими порциями при постоянном перемешивании в течение 8–10 минут, чтобы избежать образования комков. Полученную основу (без отвердителя) можно хранить длительное время в герметичной таре.

- Активация состава. Непосредственно перед применением в основу вводят отвердитель. Его добавляют малыми порциями, интенсивно перемешивая в течение 5 минут. Жизнеспособность готовой композиции после введения отвердителя составляет 20–25 минут, поэтому готовить следует только необходимое на данный момент количество.

Технологический процесс заделки трещин

Методика ремонта зависит от размера дефекта. Например, для ремонта чугунных и стальных деталей рекомендуется состав Б, а для деталей из алюминиевых сплавов — состав В (см. табл. 1).

Трещины длиной до 20 мм:

- Диагностика и остановка. Границы трещины определяют с помощью лупы (8–10x). В ее концах сверлят отверстия ø 2,5–3 мм для снятия концентрации напряжений и предотвращения дальнейшего роста.

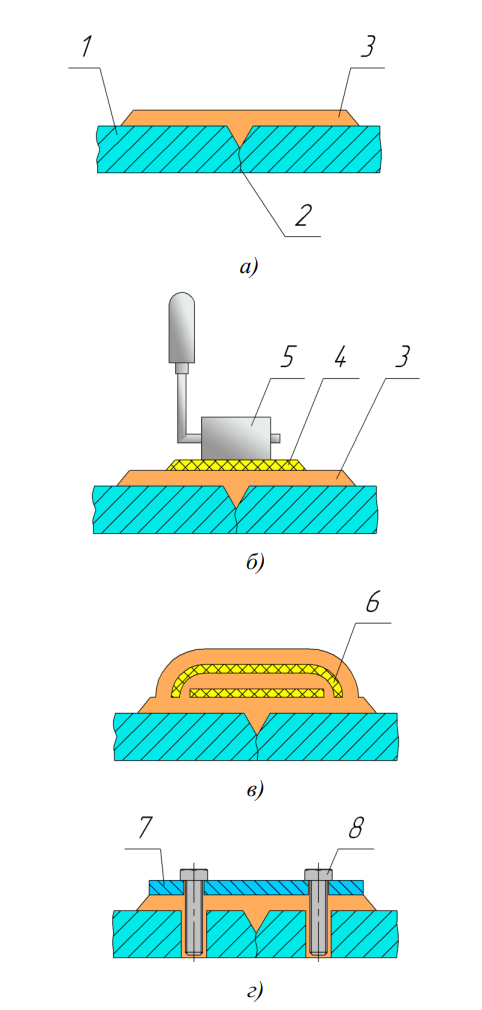

- Подготовка кромок. Вдоль трещины на деталях толщиной более 1,5 мм с помощью крейцмейселя или бормашины разделывают V-образную канавку под углом 60–70° и глубиной 1–3 мм (рис. 1, а).

- Подготовка поверхности. Поверхность детали по обе стороны от трещины на ширину 40–50 мм зачищают до чистого металлического блеска (механически или абразивом) и обдувают сжатым воздухом.

- Обезжиривание. Подготовленный участок дважды обрабатывают тампоном, смоченным в ацетоне или другом подходящем растворителе, с промежуточной сушкой 8–10 минут.

- Нанесение состава. Деталь 1 располагают горизонтально (рис. 1, б). Приготовленный эпоксидный состав наносят шпателем, тщательно заполняя разделку трещины 2 и покрывая зачищенную область слоем композиции 3.

Рис. 1. Схема технологических операций по заделке трещин: 1 – ремонтируемая деталь; 2 – трещина; 3 – слой эпоксидной композиции; 4, 6 – армирующие накладки из стеклоткани; 5 – прикаточный ролик; 7 – усиливающая металлическая накладка; 8 – крепежный болт

Трещины длиной от 20 до 150 мм:

Ремонт выполняется аналогично, но с обязательным армированием стеклотканью для повышения прочности. На первый слой эпоксидной композиции 3 укладывают накладку 4 из стеклоткани, которая должна перекрывать трещину на 20–25 мм во все стороны. Накладку тщательно пропитывают составом и прикатывают роликом 5 для удаления воздуха. Затем наносят еще один слой состава и укладывают вторую накладку 6 (рис. 1, в) с перекрытием первой на 10–15 мм. Конструкцию вновь прикатывают и покрывают финишным слоем композиции.

Трещины длиной более 150 мм (при толщине стенки > 4 мм):

Для таких серьезных повреждений требуется дополнительное механическое усиление. На ремонтируемый участок устанавливается металлическая накладка 7 из листовой стали толщиной 1,5–2 мм. Накладка должна перекрывать трещину на 40–50 мм. Порядок действий:

- Вдоль трещины сверлят отверстия ø 6,8 мм с шагом 60–80 мм и нарезают резьбу М8.

- В накладке сверлят отверстия ø 10 мм, соосно с резьбовыми отверстиями в детали.

- Поверхности детали и накладки зачищают и обезжиривают.

- На обе склеиваемые поверхности наносят тонкий слой эпоксидного состава.

- Накладку устанавливают на место и фиксируют болтами 8, резьбу которых также предварительно смазывают композицией для герметизации.

Ремонт пробоин в корпусных деталях

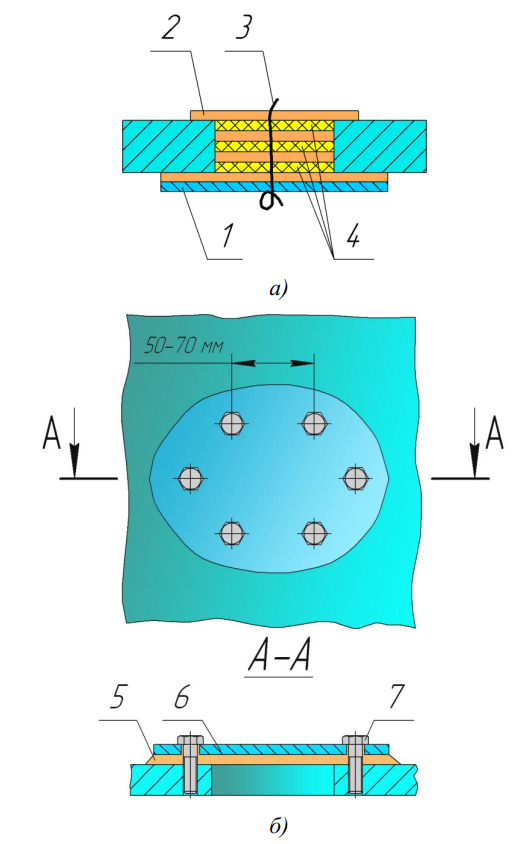

Заделка пробоин также может выполняться с помощью эпоксидных составов, как правило, с применением усиливающих накладок.

Рис. 2. Схемы ремонта пробоин: а) заподлицо с внутренней накладкой; б) внахлест с внешней накладкой. 1, 6 – металлическая накладка; 2, 5 – слой эпоксидного состава; 3 – технологическая проволока; 4 – накладка из стеклоткани; 7 – крепежный болт

- Заделка заподлицо (рис. 2, а): Изготавливают внутреннюю накладку 1 из тонкой стали (0,5–0,8 мм), перекрывающую пробоину на 10–20 мм. К ней крепят проволоку 3. После подготовки и обезжиривания поверхностей накладку 1 со слоем композиции вводят внутрь детали и притягивают проволокой. Затем пробоину послойно заполняют армирующими накладками из стеклоткани 4, пропитывая каждую эпоксидным составом 2.

- Заделка внахлестку (рис. 2, б): Применяется для нагруженных участков. Изготавливают внешнюю стальную накладку 6 толщиной 1,5–2 мм, перекрывающую пробоину на 40–50 мм. Накладку крепят болтами 7 по периметру дефекта. Склеиваемые поверхности предварительно обрабатывают и покрывают эпоксидным составом 5 для обеспечения прочности и герметичности.

Процесс отверждения (полимеризации)

Ключевой этап, от которого зависит конечная прочность ремонта. Режим отверждения выбирается в зависимости от типа отвердителя и доступных условий.

Таблица 2. Параметры термического отверждения эпоксидной композиции

| Температура отверждения, °С | Минимальная продолжительность отверждения, ч | |

| Отвердитель ПЭПА | Отвердитель фталевый ангидрид | |

| 20 | 24 | – |

| 40 | 8–10 | – |

| 60 | 2–3 | – |

| 80 | 1–1,5 | – |

| 100 | 1 | 15 |

| 130 | – | 10 |

| 150 | – | 5 |

| 160 | – | 3 |

| 180 | 0,5 | 1 |

| 200 | – | 0,7 |

После полного отверждения производят механическую обработку (зачистку) наплывов и проверяют качество ремонта, в том числе на герметичность, если это требуется.

Таблица 3. Сравнительный анализ методов ремонта трещин в корпусных деталях

| Параметр | Ремонт эпоксидной композицией | Сварка / Наплавка | Установка механических стяжек |

|---|---|---|---|

| Трудоемкость | Низкая / Средняя | Высокая (требуется высокая квалификация) | Средняя |

| Термическая деформация детали | Отсутствует (холодный метод) | Значительная, возможны поводки | Отсутствует |

| Требования к оборудованию | Минимальные (шпатели, весы, СИЗ) | Сложное (сварочный аппарат, печь для подогрева) | Стандартное (сверлильный станок, метчики) |

| Герметичность соединения | Высокая | Зависит от качества шва, возможны поры | Низкая (требуются доп. герметики) |

| Применимость к чугуну | Идеально подходит | Затруднена, требует спец. технологии | Возможна |

2. Восстановление фрикционных узлов методом приклеивания накладок

Традиционное крепление фрикционных накладок на дисках сцепления и тормозных колодках с помощью заклепок имеет существенные недостатки: неполное использование толщины накладки (до заклепок), концентрация напряжений вокруг отверстий и расход цветных металлов (латунь, медь). Современная технология приклеивания синтетическими клеями лишена этих минусов и предлагает ряд преимуществ:

- Снижение трудоемкости и автоматизация процесса.

- Увеличение рабочей площади и срока службы накладки.

- Равномерное распределение нагрузки по всей поверхности.

- Экономия дорогостоящих цветных металлов.

Технология приклеивания клеями ВС-10Т и БФТ-52

Для этих целей применяют высокопрочные теплостойкие клеи, например, ВС-10Т (согласно ТУ 1-595-14-1188-2009) или БФТ-52. Процесс восстановления включает следующие операции:

- Демонтаж и очистка. Старые изношенные накладки удаляют. Металлическую основу (диск сцепления, колодку) тщательно зачищают до чистого блеска на шлифовальном станке или в дробеструйной установке.

- Обезжиривание. Склеиваемые поверхности (и металл, и новую накладку) обезжиривают ацетоном и просушивают на воздухе в течение 10 минут.

- Нанесение клея. На обе поверхности кистью или шпателем наносят равномерный слой клея ВС-10Т толщиной 0,1–0,2 мм.

- Предварительная сушка. Детали выдерживают на воздухе не менее 5 минут. Готовность клеевого слоя к склеиванию проверяют «на отлип» с помощью резинового бруска — он не должен прилипать.

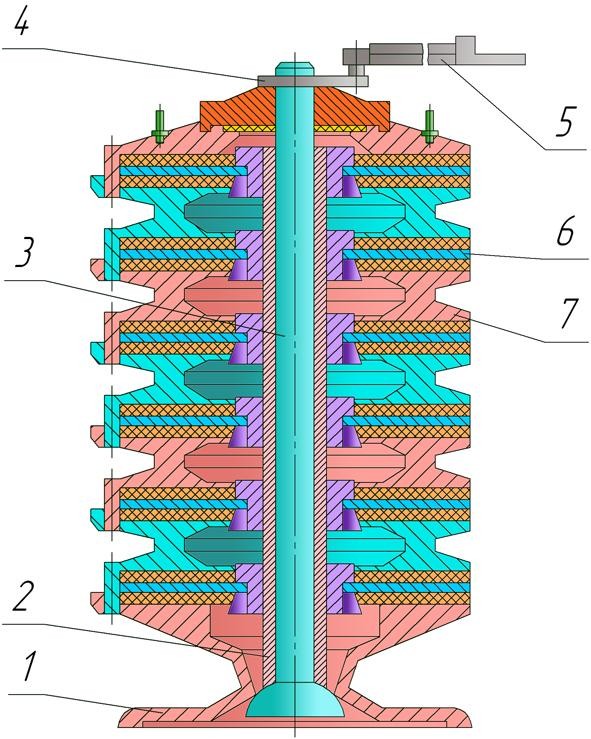

- Сборка и фиксация. Тормозные колодки с накладками сжимают струбцинами. Диски сцепления собирают в пакет в специальном приспособлении (рис. 3), состоящем из основания 1, направляющей трубы 2 и стяжного болта 3 с гайкой 4. Между дисками 6 устанавливают разделительные кольца 7.

Рис. 3. Приспособление для приклеивания фрикционных накладок сцепления: 1 – основание; 2 – направляющая труба; 3 – стяжной болт; 4 – гайка; 5 – динамометрический ключ; 6 – склеиваемые диски; 7 – промежуточное кольцо

- Создание давления и полимеризация. С помощью динамометрического ключа 5 создают давление на склеиваемые поверхности порядка 0,1 МПа. Важно контролировать соосность накладок (смещение не более 0,5 мм). Собранный узел помещают в сушильный шкаф и выдерживают при температуре 180 ± 5 °С в течение 40 минут.

- Охлаждение и разборка. После полимеризации узел охлаждают вместе со шкафом до 70–100 °С, затем извлекают и охлаждают на воздухе до 30–40 °С. Только после этого приспособление разбирают.

Контроль качества и финишные операции

Качество склеивания проверяют визуально и методом остукивания: звук должен быть глухим и ровным, без дребезжания, которое указывает на непроклей. Контролируются геометрические параметры: торцевое биение диска не должно превышать 0,5 мм, а коробление — 1 мм. При необходимости деталь протачивают на токарном станке. Излишки клея (подтеки) удаляют механически.

Удаление изношенных клееных накладок производят либо срезанием на токарном станке, либо путем термической деструкции клеевого слоя в печи при 350 °С в течение 5–6 часов с последующим легким обстукиванием.

Заключение

Применение полимерных композиций и синтетических клеев в ремонте машинных деталей является высокотехнологичным и экономически оправданным подходом. Он позволяет не только существенно сократить затраты времени и средств, но и восстанавливать детали, ремонт которых традиционными методами (например, сваркой чугуна) затруднителен или невозможен. Ключом к успеху является строгое соблюдение технологического процесса: от тщательной подготовки поверхности до точного выдерживания режимов полимеризации. Дальнейшее развитие этого направления связано с созданием новых полимерных систем с улучшенными характеристиками — повышенной термостойкостью, прочностью и сокращенным временем отверждения, что еще больше расширит их область применения в ремонтном производстве.