Содержание страницы

- 1. Оборудование для резки заготовок

- 2. Оборудование для нагрева заготовок перед ковкой и штамповкой

- 3. Оборудование для ковки

- 4. Оборудование для горячей объемной штамповки

- 5. Горизонтально-ковочные машины (ГКМ)

- 6. Оборудование для холодной объемной штамповки

- 7. Оборудование для накатывания

- 8. Оборудование для листовой штамповки

- 9. Оборудование для листовой штамповки, применяемое в мелкосерийном производстве

- 10. Гибочное оборудование

- 11. Механизация и автоматизация процессов обработки давлением

1. Оборудование для резки заготовок

Резка проката и слитков с установок непрерывной разливки стали (УНРС) — самая распространенная операция металлообработки.

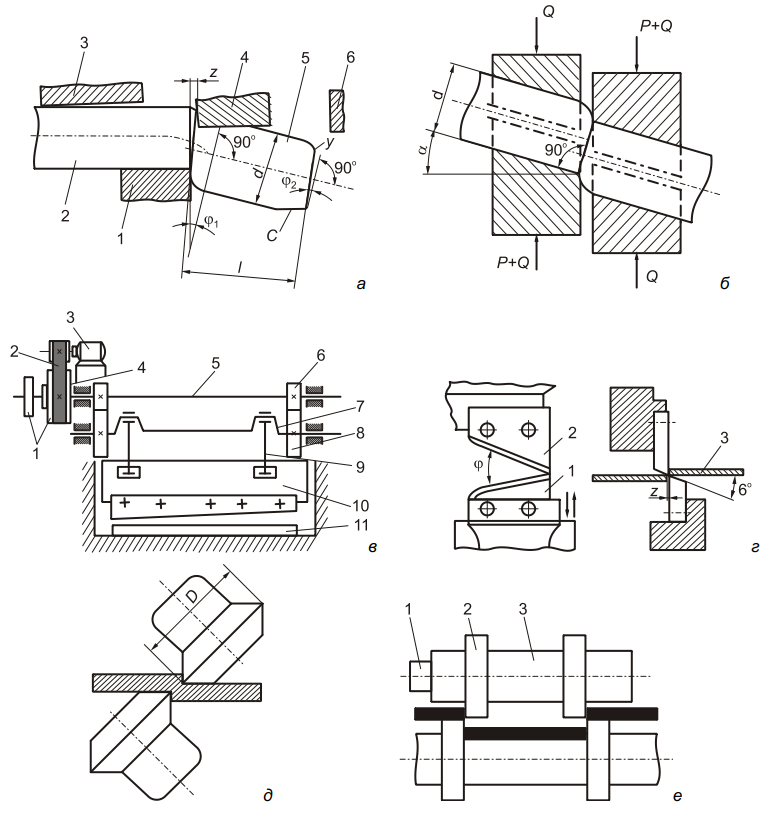

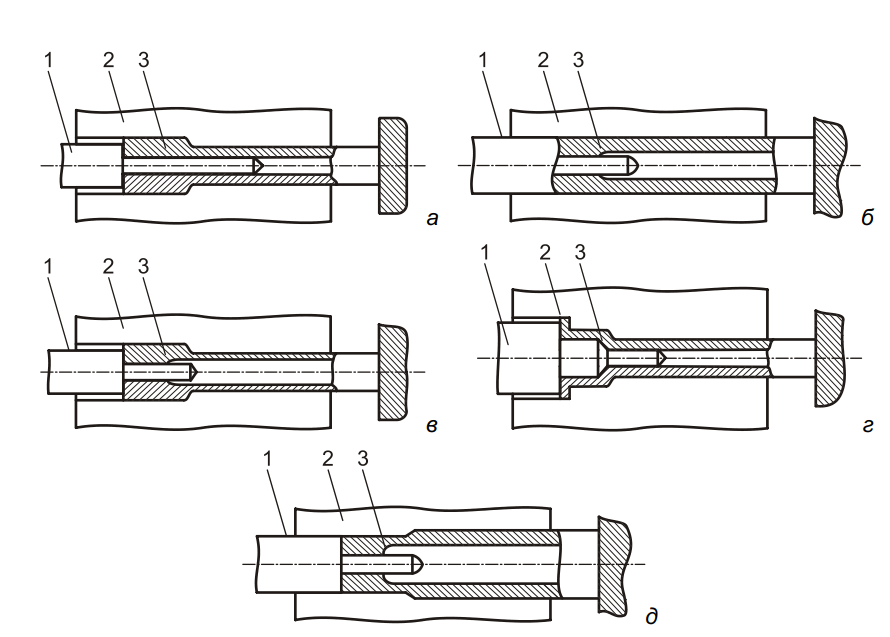

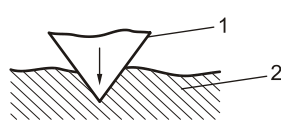

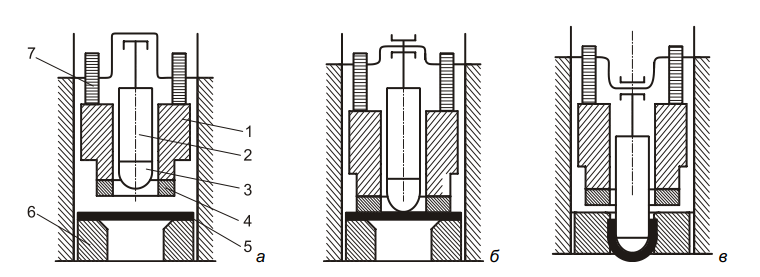

Кривошипные ножницы выполняют резку сдвигом одной части заготовки относительно другой. Сущность такого способа резки (рис. 1, а) состоит в том, что в верхнем положении подвижного ножа 4 и прижима 3 пруток 2 подается до упора 6, после чего прижим опускается и прижимает пруток к неподвижному ножу 1, затем подвижной нож 4 отрезает заготовку 5. Длину заготовки меняют, регулируя упор. Такая резка называется неполной открытой.

Резка на кривошипных ножницах высокопроизводительна и происходит без отходов (вызванных самим процессом резки). Недостатком является искажение формы заготовки: косина φ (неперпендикулярность торцов образующей заготовки), смятие с и утяжины у. Не всегда удовлетворительна и точность резки.

Имеются кривошипные ножницы для резки сортового проката (круглого, квадратного, профильного), листового проката и комбинированные.

Ножницы сортовые кривошипные номинальным усилием до 40 МН могут резать круглые штанги диаметром до 320 мм (при σв = 500 МПа), квадрат со стороной до 300 мм, полосу шириной до 450 мм и совершают 12 ходов в минуту. Мелкие сортовые ножницы могут совершать до 50 ходов в минуту. Выпускаются также ножницы сортовые гидравлические.

Для уменьшения искажений формы заготовки выпускаются ножницы для неполной закрытой резки с дифференцированным зажимом заготовки, при которой пруток и отделяемая заготовка зажимаются силой Q, пропорциональной усилию резки Р, что ограничивает величину изгиба заготовки. Чтобы избежать косины торцов, применяют резку с наклоном прутка (рис. 1, б).

Разрезка в штампах на прессах позволяет добиться более высокой (чем на ножницах) точности размеров и формы, особенно при резке с осевым подпором (закрытая резка), создающей в зоне реза напряженное состояние всестороннего сжатия. Отрезка в этом случае происходит в результате пластического сдвига по всему сечению,

а не за счет скола, развитие трещины при котором невозможно контролировать. Закрытой резкой можно получать точные короткие детали длиной не менее 0,2 поперечного размера заготовки.

Рис. 1. Схемы резки заготовок

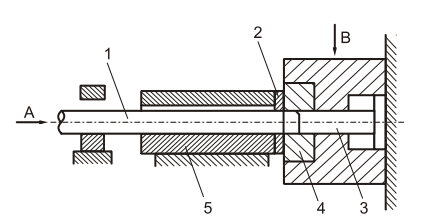

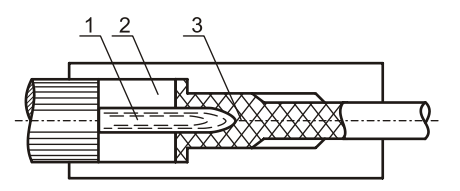

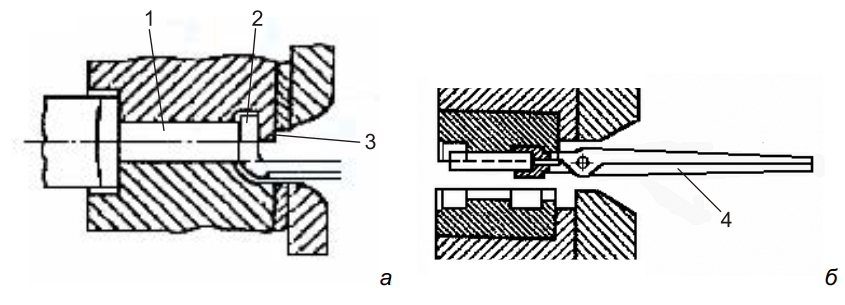

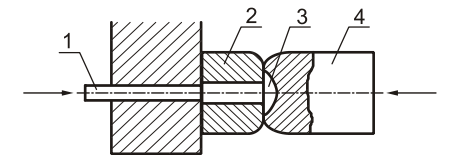

При резке пластическим сдвигом поперечный сдвиг осуществляется только после того, как металл будет переведен в пластическое состояние. Разрезаемый пруток 1 (рис. 2) с помощью зажимного устройства 5 получает продольное осевое усилие, достаточное для того, чтобы в зоне резки было достигнуто пластическое состояние металла. Профили неподвижного 2 и подвижного 4 ножей изготавливаются по форме прутка с учетом верхних отклонений поперечных размеров. Подвижный

нож, перемещаясь вниз относительно неподвижного ножа, осуществляет пластический сдвиг металла. Толкатель 3 после отрезки заготовки выталкивает ее из подвижного ножа. Этот метод подходит для резки прутков из алюминия, меди и их сплавов. Точность резки по длине ±0,2 мм. Отклонения от перпендикулярности плоскости среза к образующей колеблются в пределах 0–3° в зависимости от величины l/d и cложности профиля. Чистота поверхности торца соответствует чистоте, получаемой при шлифовании. Точность заготовок по массе 1–2%, овальность сечения на расстоянии 2 мм от торца находится в пределах 0,2–0,5 мм (все данные — для прутков диаметром около 20 мм).

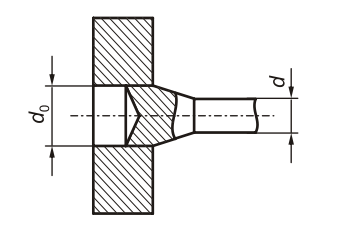

При резке с редуцированием пруток сначала проталкивается через отверстие ножа — фильеры (диаметр которой меньше диаметра прутка). В результате пруток редуцируется (диаметр уменьшается), а затем осуществляется резка.

Напряжения сжатия, возникающие при редуцировании, предохраняют пруток от поворота и перемещения в осевом направлении (рис. 3). Этот способ позволяет получать заготовки стабильной формы, с высокой точностью размеров поперечного сечения и большой объемной точностью (до ± 1%) без применения специальных дозирующих устройств, с низкой шероховатостью боковой поверхности (Ra = 0,63 мкм), улучшенной геометрической точностью и качеством поверхности среза, совмещением профилирования проката с резкой. Следовательно, из круглого проката можно изготавливать заготовки с поперечным сечением различных форм.

Рис. 2. Резка пластическим сдвигом

Рис. 3. Резка с редуцированием: 1 — пруток; 2 — нож-фильера; 3 — подвижный нож; 4 — упор; 5 — выталкиватель

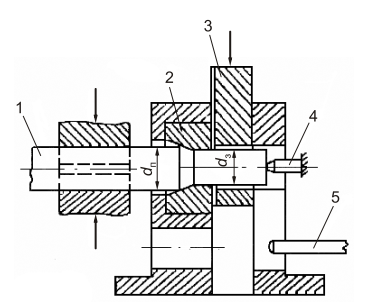

На рис. 4 схематично показан способ измерения длины и веса прутка, по которым счетно-решающий блок определяет длину заготовки и дает сигнал на установку упора (схема ХФИА–ЭНИКМАШ).

Каретка 2 подает пруток 1, лежащий на платформе 3, до упора 5. Одновременно измеряется длина прутка, например при помощи потенциометра. Затем упор отводится влево и платформа опускается. При этом пруток одним концом ложится на взвешивающую опору 4, а вторым — на опору подвижной каретки так, что расстояние b от торцов прутка до соответствующих опор равно. При таком положении прутка для определения его веса достаточно измерить величину реакции R на опоре 4, которая равна половине веса прутка. Искомая длина заготовки определится из уравнения xi = QiL/2R, с помощью простого вычислительного устройства, например мостовой схемы сравнения.

Рис. 4. Схема весового дозирования: а — измерение длины прутка; б — измерение веса прутка

Рассмотренный способ неприменим для прутков мелких профилей из-за большого прогиба при укладке на две опоры. Рациональные размеры сечения прутков для весового дозирования по схеме ХФИА–ЭНИКМАШ — свыше 40 мм. Максимальные отклонения веса заготовок при резке на ножницах с зажимом прутка по обе стороны от плоскости реза, оснащенных устройствами для весового дозирования по схеме ХФИА–ЭНИКМАШ, при длине прутка свыше 4 м находятся в пределах 3,2–1,7%. Преимущество этого метода состоит в возможности применять в качестве заготовок для точной штамповки более дешевый прокат низкой точности.

Имеются установки для скоростной резки сдвигом. Например, установка ИР-40 (диаметр разделяемого прутка от 12 до 40 мм) дает заготовки по качеству, близкие к отрезаемым абразивными кругами.

Холодная ломка на прессах проката, на который предварительно нанесены канавкиконцентраторы напряжений, обеспечивает невысокую точность.

Отрезка заготовок на отрезных станках со снятием стружки отличается высокой точностью и отсутствием искажения сечения заготовки в зоне реза, однако имеет меньшую производительность и сопровождается отходом металла в стружку.

Применяется также газокислородная и плазменная резка сортового и листового проката.

Схему и метод резки прутка на заготовки выбирают, исходя из требований, предъявляемых к заготовкам, и экономической целесообразности.

Если к форме и массе заготовок не предъявляются высокие требования, то используют неполную открытую резку, позволяющую получать заготовки с отношением l/d > 1,0.

Неполная закрытая резка, имеющая наиболее широкое применение в производстве, позволяет получать заготовки с отношением l/d > 0,7 с меньшими искажениями формы, чем при неполной открытой резке. Хорошее качество заготовок получается при резке в штампах или на ножницах с дифференцированным зажимом.

При изготовлении коротких заготовок для точной штамповки с отношением 0,1 < l/d < 0,6, когда к качеству заготовок предъявляются высокие требования, рекомендуется применять закрытую резку.

Высокоуглеродистые и легированные стали необходимо резать с подогревом до 450–700 °С, чтобы предотвратить образование трещин и повысить качество отрезанных заготовок.

Для изготовления заготовок, точных по массе, применяют дозирующие устройства. Дозирующее устройство конструкции Института технологии машиностроения (Венгрия) позволяет получать заготовки с отклонением по объему ±2%. При повышенных требованиях к точности объема заготовок рекомендуется дозирующее устройство с гидравлическим датчиком конструкции СТАНКИНа, позволяющее получать точные заготовки с колебанием массы не более ±1%.

Резка с редуцированием — наиболее перспективный и экономичный способ изготовления заготовок точных по массе и с высоким качеством торцов. Этим методом можно резать прутки диаметрами от 20 до 100 мм с точностью заготовок по массе ±0,5–1% без применения дозирующих устройств. Заметим, что улучшению качества реза способствует увеличение твердости материала и скорости резки.

Для резки листа применяют кривошипные и гидравлические листовые ножницы. Они могут резать листы толщиной до 32 мм (главный параметр), шириной до 3150 мм, производя до 30 резов в минуту. Мелкие листовые ножницы могут делать до 100 резов в минуту. Кривошипные листовые ножницы (рис. 1, в) представляют собой двухкривошипный пресс, приводимый электродвигателем 3 через клиноременную передачу 2, вал 5 и шестерни 6 и 8, передающие вращение на кривошипный вал 7. После подачи листа до упоров рабочий, нажимая педаль, включает фрикционную муфту, сцепляющую шкив 4 с валом 5, который вместе с кривошипным валом поворачивается, шатуны 9 двигают ползун 10 с наклонным ножом, который вместе с нижним ножом 11 режет лист. При возврате ползуна в верхнее положение муфта отключается, а тормоз 1 останавливает валы 5 и 7. Существует несколько разновидностей листовых кривошипных ножниц. Некоторые имеют вылет ножей за станину, поэтому на них можно резать лист неограниченной длины при продвижении листа вдоль линии реза (вдоль ножей); при этом ширина отрезаемой полосы может быть не более вылета ножей за станину. Другие могут вырезать углы поперечным ножом и обрезать кромки листа. Третьи режут лист вдоль и поперек.

Ножницы листовые гидравлические с наклонным ножом предназначены для резки листа толщиной до 32 мм и шириной до 3150 мм, скашивания кромок на заготовках под сварку или для прямолинейной резки с одновременным скашиванием кромок.

Ножницы высечные служат для фигурной резки листового материала, отбортовки и рифления. Их подвижный нож 1 (рис. 1, г) совершает в минуту 500–2000 ходов длиной 2–10 мм и совместно с неподвижным 2 выполняет резку при постепенном продвижении материала 3. За отдельную плату оснащаются координатным устройством.

Кривошипные пресс-ножницы комбинированные предназначены для резки сортового, фасонного и листового проката и пробивки отверстий при любой серийности производства. Имеются также пресс-ножницы гидравлические. Существуют пресс-

ножницы с ручным приводом, позволяющие резать пруток диаметром до 16 мм и уголок 40×40×4 мм.

Ножницы листовые двухдисковые с наклонным ножом применяются для продольной резки на полосы большой длины, для фигурной резки листа толщиной до 16 мм, отбортовки, высечки и гибки листового материала толщиной до 10 мм (схема резки приведена на рис. 1, д).

Ножницы многодисковые служат для резки рулонного материала на ленты. Дисковые ножи 2 (рис. 1, е) устанавливаются на шпинделе 1. Необходимая ширина лент достигается за счет втулок 3.

2. Оборудование для нагрева заготовок перед ковкой и штамповкой

Нагрев перед обработкой давлением снижает сопротивление деформированию (предел текучести уменьшается на порядок) и повышает пластичность. Различают допустимые интервалы температур и необходимые. Допустимый интервал определяется по результатам испытаний свойств материалов, чтобы при деформации не образовалось трещин (материал был достаточно пластичен и вязок — при скоростной деформации, например, на молотах), сопротивление деформированию было оптимальным, структура изделия не была крупнозернистой, структура была гомогенной (углеродистые стали предпочтительно деформировать в области аустенита). Сверху допустимый интервал ограничивается наступлением пережога — окислением зерен металла по границам, поэтому верхняя граница допустимого интервала лежит приблизительно на 200 С ниже солидуса. Допустимые интервалы пластической деформации (ковки, штамповки, прокатки) приведены в справочниках.

Величина необходимого температурного интервала ковки, штамповки и др. определяется сложностью поковки. Для сложных поковок необходимый интервал может быть больше, чем допустимый. В этом случае деформация проводится за несколько нагревов (за несколько выносов заготовки из печи).

Время нагрева зависит от поперечника заготовок, способа укладки их в печи, от химического состава материала заготовки и перепада температур (разности температур заготовки и печи). Так, укладка заготовок на прокладки и без соприкосновения с другими заготовками обеспечивает приток тепла к заготовке со всех сторон и быстрый нагрев. Укладка заготовок впритык друг к другу прямо на подину печи (без прокладок), наоборот, увеличивает время нагрева. Перепад температур между заготовкой и печной средой также не должен быть очень большим, особенно при нагреве сплавов с малой теплопроводностью. В противном случае прогретые наружные слои будут стремиться расшириться, а внутренние, непрогретые, будут им препятствовать и в результате образуется трещина.

Нагревательные устройства кузнечных и штамповочных цехов делятся на пламенные, электрические и комбинированные. Пламенные печи работают на природном газе или мазуте. Пламенный нагрев по сравнению с электрическим универсален, обладает меньшей себестоимостью и требует в 2–3 раза меньше капитальных затрат. По характеру распределения температуры в рабочем пространстве печи делятся на камерные и методические. В камерных печах температура одинакова во всех точках рабочего пространства. Загрузка и выгрузка производится через окно, закрываемое заслонкой. Камерные печи по размеру рабочего пространства делятся на малые, средние, большие. По числу камер они могут быть одноили двухкамерными. Под (дно печи) больших камерных печей может быть выдвижным, что позволяет загружать и выгружать изделия цеховыми мостовыми кранами (при выдвинутом поде, на котором лежат заготовки, открывается доступ к изделиям сверху, необходимый для мостовых кранов).

Очковые печи строят в виде вертикально расположенного полого цилиндра или многогранной призмы с отверстиями в стенках для нагреваемых заготовок и применяют для нагрева концов прутковых заготовок. Очковые печи могут поворачиваться вокруг вертикальной оси. Назначение щелевых печей аналогично очковым, но вместо отверстий они имеют широкую щель для загрузки заготовок на под печи.

Двухкамерные печи позволяют проводить постепенный, двухстадийный нагрев легированных сталей с низкой теплопроводностью во избежание образования трещин, вызванных растяжением «холодных» внутренних слоев под действием теплового расширения «горячих» наружных. При сжигании газа в одной камере в ней садка нагревается до требуемой конечной температуры, в другой камере отходящие газы предварительно подогревают садку. После должного нагрева горячая садка в первой камере заменяется холодной и включаются горелки второй камеры, а горелки первой отключаются.

Печи с выдвижным подом целесообразны для нагрева очень крупных заготовок: под с лежащей на нем заготовкой выдвигается из-под печи в соседний пролет цеха для загрузки-выгрузки мостовым краном.

У методических печей температура растет от места загрузки заготовок к месту их выгрузки; заготовки в них перемещаются толкателями, конвейерами, шагающими балками (подом), рольгангами. Методические печи могут иметь две, три, четыре зоны с различной температурой. Большинство печей снабжены рекуперативными или регенеративными устройствами для подогрева воздуха и топлива теплотой отходящих газов.

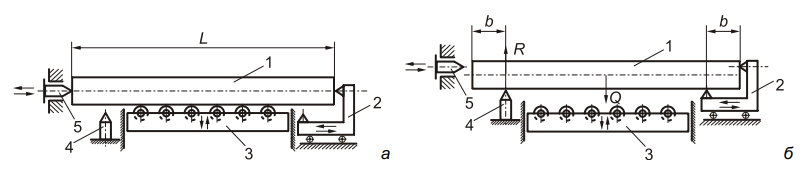

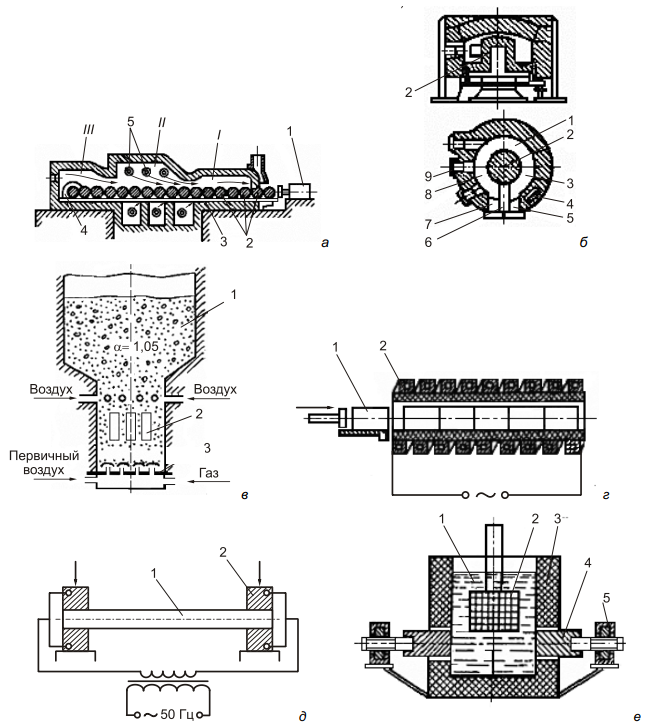

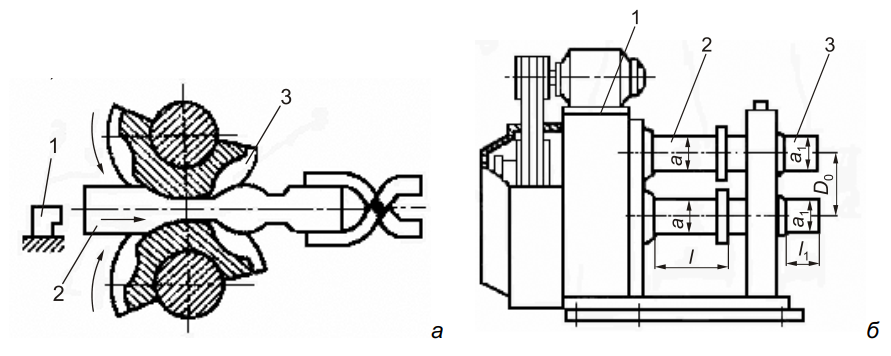

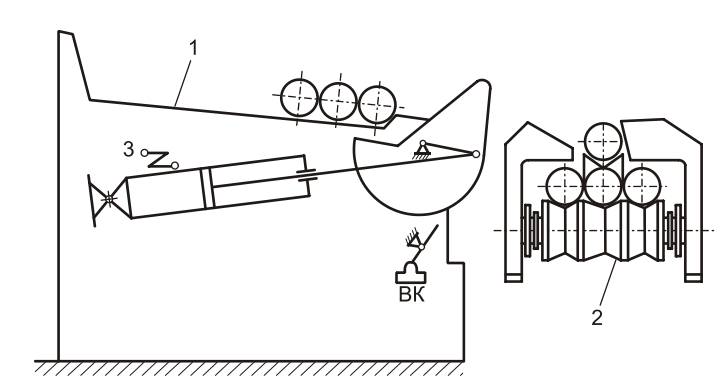

В методической печи (рис. 5, а) заготовки 2 перемещаются толкателем 1 (транспортером, шагающими балками и др.) по подкладкам 3 от места загрузки к окну для выдачи нагретых заготовок 4, навстречу потоку продуктов сгорания топлива, создаваемому горелками 5 (для газа) или форсунками (для мазута). В зоне I печи производится предварительный подогрев, в зоне II — нагрев до окончательной температуры, в зоне III температура в разных точках заготовки выравнивается.

У кольцевых печей с вращающимся подом (рис. 5, б) окна загрузки 5 и выдачи 7 находятся рядом и разделены только перегородкой 6. Это создает возможность загрузки и выгрузки заготовок одним ходом посадочной машины. Заготовки нагреваются за время поворота кольцевого пода 1, перемещающего заготовки из зоны подогрева 3 (4 — дымоход для отвода продуктов горения в трубу) в зону высоких температур 8 с горелками 9. Эти зоны разделены цилиндрическим выступом 2.

Рис. 5. Схемы нагревательных устройств

Нагрев в печах с воздушной атмосферой приводит к угару, достигающему 2–3%. Наличие на нагретой заготовке окалины вызывает потери металла, снижает стойкость штампов, ухудшает качество поковок, увеличивает припуски, поэтому приходится очищать заготовки от окалины. Для уменьшения окисления поверхности заготовок применяются печи малоокислительного нагрева. В таких печах газ в зоне заготовок сжигают с недостатком воздуха, поэтому заготовки окружены восстановительной атмосферой. Продукты горения, поднимаясь вверх, дожигаются при введении вторичного воздуха.

Надежно гарантируют отсутствие обезуглероживания поверхности камерные муфельные печи. Здесь заготовки нагревают в герметичном муфеле из карборундовых плит, встроенном в печь, в котором поддерживается восстановительная атмосфера эндогаза, состоящая из оксида углерода, азота и водорода. Здесь угар составляет около 0,2%, а обезуглероженный слой — около 0,2 мм. Кроме восстановительной, нагревательные устройства могут иметь инертную, науглероживающую, экзотермическую (безокслительная, необезуглероживающая смесь газов), окислительную или специальную (для азотирования, хромирования и др.) атмосферу.

Значительно уменьшить угар можно, сократив время нагрева в печах скоростного нагрева, путем интенсификации теплообмена за счет конвекции при обдуве поверхности заготовок высокоскоростными струями продуктов сгорания. Заготовки механизмом продвигаются через печь. Достоинством печи является также быстрый (за 20 мин) выход на рабочий режим от холодного состояния.

Нагрев заготовок в кипящем слое 1 (рис. 5, в) мелкозернистого огнеупорного материала (карборунда, кварца), продуваемого продуктами горения, обеспечивает широкие возможности безокислительного нагрева и нагрева без обезуглероживания поверхности заготовок. Здесь заготовки 2 находятся в нижней части с восстановительной атмосферой, т. к. там газ сжигается в горелках 3 с недостатком воздуха (коэффициент расхода воздуха α = 0,4–0,5). Продукты неполного горения дожигают выше заготовок. Вследствие интенсивного перемешивания частиц температура кипящего слоя по всей высоте одинакова и достаточно высока. В результате кипящий слой обеспечивает высокую равномерность нагрева.

Электронагрев, по сравнению с пламенным, характеризуется более высокой себестоимостью и требует бóльших капитальных вложений, но позволяет повысить производительность труда, провести полную автоматизацию, обеспечить стабильность процесса нагрева, улучшить условия труда и сократить угар металла.

Основные виды оборудования для электронагрева: электропечи сопротивления, индукционные нагреватели, установки электроконтактного нагрева и ванны с расплавами солей, стекла, электролитов.

Электропечи сопротивления отличаются универсальностью размеров, форм и материалов нагреваемых заготовок, высокой точностью (до ±5°) и равномерностью нагрева, высоким КПД и коэффициентом мощности, они просты в эксплуатации; работают с контролируемой атмосферой и вакуумом. Их основные недостатки: трудность получения высоких (более 1200 °С) температур; длительность прогрева крупных садок, т. к. прогрев происходит только с поверхности; разрушение огнеупорной кладки в результате вибраций, вызванных работой кузнечного оборудования, необходимость длительного охлаждения для ремонта печи и последующего длительного нагрева.

Источником теплоты здесь служат нагреватели различных видов, изготовленные из материалов с повышенным электрическим сопротивлением (например, нихром, хромаль, карборунд, дисилицид молибдена, вольфрам, молибден и др.). Наиболее распространены нагреватели в виде проволочных спиралей и зигзагов, ленточных зигзагов и в виде листа. Трубчатые электронагреватели (ТЭН) обеспечивают температуру до 600 °С и состоят из трубки, содержащей нихромовую спираль и заполненной

периклазом (кристаллическим оксидом магния) с хорошими электроизоляционными свойствами и высокой теплопроводностью. Нагреватели из дисилицида молибдена имеют, как правило, вид U-образного стержня, работают при температурах 1600– 1450 °С в окислительной атмосфере. Карборундовые (силитовые) нагреватели имеют вид стержней и труб, предназначены для печей с температурой 1300–1350 °С. Они хорошо работают в печах непрерывного действия с воздушной атмосферой.

Для нагрева под ковку и штамповку используют камерные, карусельные, толкательные, конвейерные и рольганговые печи сопротивления.

При индукционном нагреве (рис. 5, г) толкатель продвигает заготовки 1 через спираль из медной трубки (индуктор) 2, по которой для охлаждения циркулирует вода и пропускается переменный электрический ток. Заготовки нагреваются за счет индуцированных в них токов. Индукционные нагревательные устройства позволяют концентрировать большие мощности, достигать высокой температуры нагрева и производительности, легко поддаются ремонту, позволяют осуществлять поверхностный нагрев, однако в них трудно добиться равномерности и точности нагрева; обычно они имеют низкий КПД и коэффициент мощности (для повышения последнего применяют конденсаторы); индукционные установки с источниками питания дороже и сложнее печей сопротивления.

Частота тока индуктора определяется соображениями достижения приемлемого электрического КПД при высокой скорости нагрева. Чем больше диаметр заготовки, тем меньше оптимальная частота. Так, частота 50 Гц оптимальна для диаметров, бóльших для стали 160 мм, для меди 70 мм, для алюминия 85 мм, для латуни 100 мм.

В электроконтактных нагревателях (рис. 5, д) нагрев происходит за счет сопротивления материала заготовки 1, зажатой в контактах 2 (отсюда второе название способа: нагрев сопротивлением), прохождению электрического тока большой плотности. Этим способом рекомендуется нагревать длинномерные заготовки (длиной более 1,5 поперечника заготовки в квадрате) постоянного сечения диаметром не более 100 мм. Контактный нагрев характеризуется высокой скоростью, меньшим угаром (несколько десятых долей процента), лучшими условиями работы, что выгодно отличает его от печного нагрева; от индукционного нагрева его отличают более равномерное распределение температуры по сечению нагреваемой заготовки, возможность получения в центре сечения заготовки более высокой температуры, чем на поверхности, — для обеспечения оптимальных условий деформации. КПД контактного нагрева достигает 93%. К недостаткам способа относятся низкая стойкость контактов и неравномерность нагрева по длине заготовки из-за влияния водоохлаждаемых контактов.

Нагрев в ваннах с расплавленными солями, щелочами, селитрой, стеклом отличается быстротой, равномерностью, отсутствием угара при нагреве до 1300 °С без защитной атмосферы, чистотой поверхности заготовки, малым обезуглероживанием. Пленка соли на поверхности заготовки незначительна и после мгновенного окунания в воду отваливается, при этом температура заготовки снижается всего на 5–15 °С. Недостатки способа — большой расход солей за счет испарения при высоких температурах и повышенная стоимость нагрева по сравнению с газовыми печами. Нагрев в расплавленных солях может осуществляться в электрических электродных печах с механизацией окунания заготовок в расплавы и в электрических ваннах.

В электрических ваннах проводят нагрев под штамповку и термообработку, пайку, плавление алюминиевого скрапа и др.; по способу нагрева теплоносителя различают ванны прямого нагрева (электродные) и ванны с косвенным нагревом нагревателями сопротивления, расположенными снаружи или внутри тигля с теплоносителем. В электродные ванны (рис. 5, е) ток для нагрева расплавленной соли 1 и помещенных туда заготовок 2 подводится по электродам 4, проходящим через стенки тигля 3. По мере изнашивания электроды продвигаются механизмами 5. Электродные ванны могут быть прямоугольными (низко- и среднетемпературные) и шестигранными (средне- и высокотемпературные). Для нагрева в расплавленном стекле малых заготовок диаметром до 70 мм применяют стационарные печи ванного типа. Заготовки диаметром более 40–60 мм и длиной не менее 100–150 мм нагревают во вращающихся барабанных печах. Печи с устройством для периодического погружения заготовок в расплав эффективнее ванн и применяются для заготовок диаметром от 30 до 150 мм. Нагрев в расплавленном стекле позволяет полностью избежать окисления и обезуглероживания поверхности заготовок, отличается быстротой. Заготовка диаметром 20 мм из стали 40 может быть нагрета до 1120 °С за 1,8 мин. Недостатки способа — трудность удаления с заготовки пленки стекла перед штамповкой и способность стекла растворять оксиды железа, повышающие вязкость стекла и толщину пленки.

Комбинированные методы нагрева обладают преимуществами обоих комбинируемых методов. Например, при пламенно-индукционном нагреве заготовки до 600– 900 °С нагреваются в пламенной печи, а затем до требуемой температуры — в индукторе. Это позволяет сочетать снижение капитальных вложений и себестоимости нагрева (преимущества пламенного нагрева) с высокой скоростью индукционного нагрева при температурах интенсивного образования окалины и обезуглероживания. В индуктор поступает заготовка, прогретая до температуры выше точки Кюри, поэтому ток сразу проникает на максимальную глубину, и температура по всему сечению заготовки повышается равномерно.

3. Оборудование для ковки

Ковка — старинный способ получения заготовок. Она до сих пор эффективна в единичном и мелкосерийном производстве заготовок несложной конфигурации (валы, оси, кольца, державки и др.). При производстве крупных (массой до 400 т) заготовок ответственных деталей (например, валов турбин) ковка незаменима. Инструмент для ковки (бойки (плоские и вырезные), оправки, пережимки, топоры, раскатки, прошивки и др.) универсален, достаточно прост и дешев. При ковке металл деформируется со свободным течением его в стороны (при горячей объемной штамповке течение металла ограничено полостью штампа), поэтому квалификация кузнеца здесь играет решающую роль для достижения точности и качества поковки. Но простой и дешевый инструмент не позволяет получать сложные элементы (например, конические участки) и заставляет иметь на поковках большие припуски, напуски, допуски. Поэтому при обработке детали резанием в стружку иногда уходит до 65% металла заготовки.

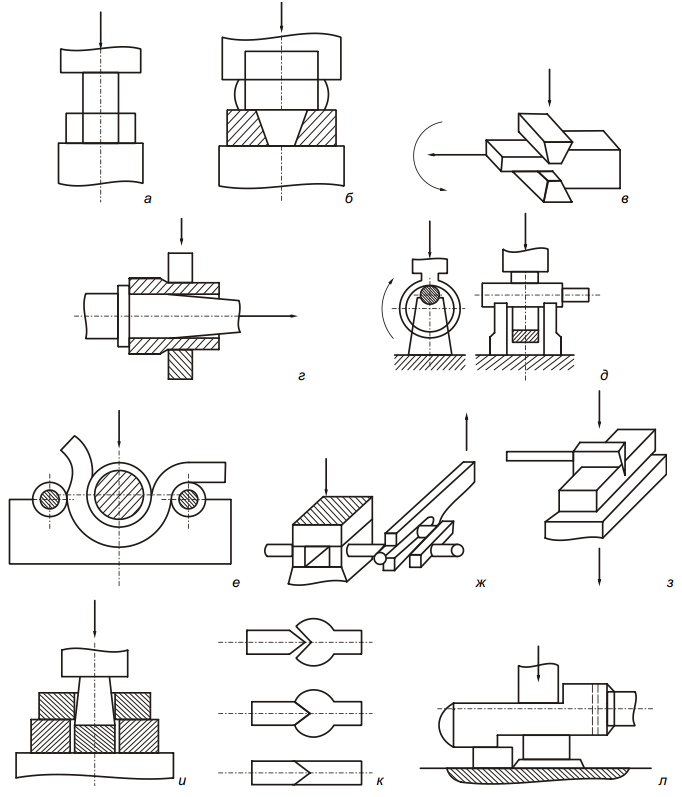

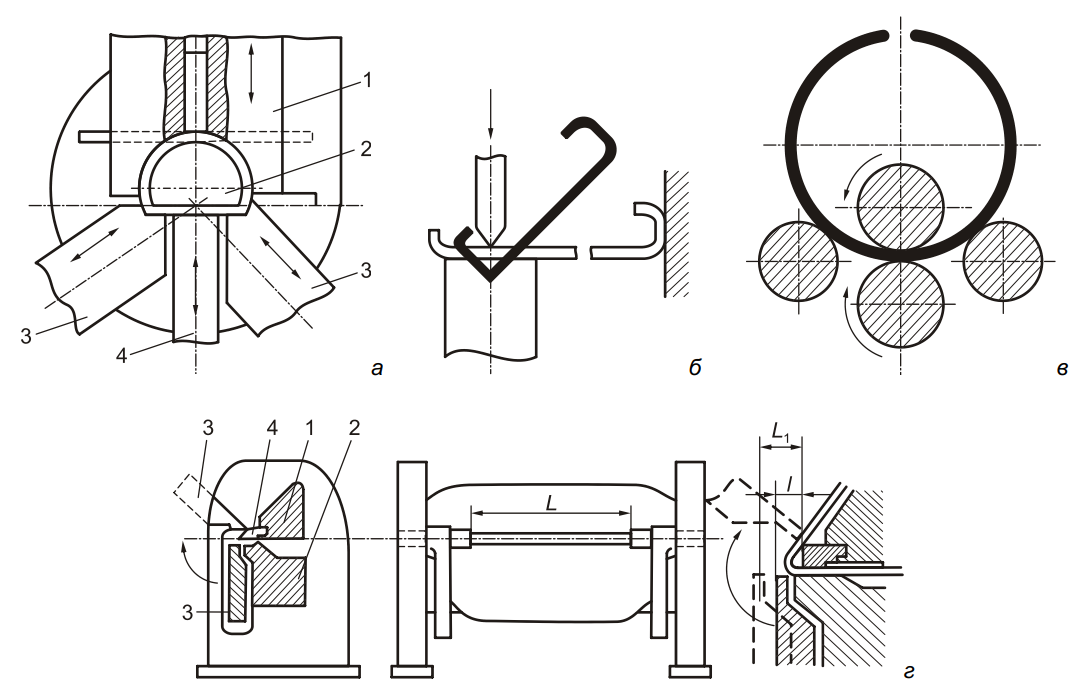

Рассмотрим основные переходы ковки (рис. 6).

Осадка (рис. 6, а) заключается в увеличении площади поперечного сечения заготовки путем уменьшения ее высоты и применяется для получения поковок с большими поперечными сечениями из заготовок с меньшими поперечными сечениями (которые легче резать), например дисков, шестерен, а также для уничтожения литой дендритной структуры слитка и улучшения механических свойств материала. Последние зависят от степени деформации, измеряемой при ковке уковом, т. е. отношением площадей после деформации и до нее. Во избежание продольного изгиба и образования на поковке складки при осадке нельзя нарушать соотношение, гарантирующее устойчивость заготовки: высота ее не должна превышать 2,5 наименьшего поперечного размера. Разновидности осадки — осадка в кольцах (рис. 6, б) и высадка позволяют получать диски со ступицами (при высадке диаметр заготовки берется по наименьшему диаметру поковки и заготовка ставится внутрь кольца).

Протяжка (рис. 6, в) применяется для увеличения длины поковки или ее части за счет уменьшения площади ее поперечного сечения. При протяжке заготовка получает движение подачи П и кантовки К (поворот относительно продольной оси, например, на 90° — для уничтожения уширения), чередование которых может быть различным. При протяжке круглых заготовок на плоских бойках возникает осевая рыхлость (из-за появления в осевой зоне растягивающих напряжений за счет ее расклинивания зонами затрудненной деформации). Во избежание этого применяют вырезные бойки, которые служат также для протяжки труб на оправке (рис. 6, г).

Раскатка кольца на оправке (рис. 6, д) увеличивает его диаметр и уменьшает поперечное сечение. После каждого обжатия кольцо на оправке поворачивается.

Гибка (рис. 6, е) выполняется для искривления заготовки и производится в приспособлении или краном.

Скручивание (рис. 6, ж) — это поворот одной части заготовки относительно другой, например, при изготовлении коленчатых валов, когда оси мотылевых шеек, откованных в одной плоскости, требуется развернуть, например, на 120°. При скручивании одну часть заготовки зажимают между бойками, другую — поворачивают различными приспособлениями.

Отрубка (рис. 6, з) служит для отделения части заготовки (слитка, проката) и выполняется внедрением в нее топора.

Прошивкой (рис. 6, и) путем внедрения в поковку сплошных и полых прошивней получают углубления и отверстия. Во избежание зарубки бойков молота или пресса прошивнем при его выходе из поковки применяют подкладные кольца или выполняют прошивку с двух сторон. Прошивка сопровождается образованием отхода — выдры.

Кузнечная сварка (рис. 6, к) состоит в проковке в сложенном виде двух частей (например, концов изогнутой кольцом заготовки) для их соединения. Требуется температура выше 1100 °С (порог свариваемости), сталь не должна содержать много углерода.

Передача (рис. 6, л) — смещение одной части заготовки относительно другой при сохранении параллельности осей или плоскостей частей заготовки. Применяется, например, при ковке коленчатых валов.

Рис. 6. Схемы операций ковки

Встречаются комбинации переходов. Так, при ковке кольца будут применены осадка, прошивка, раскатка на оправке. Нежесткие кольца можно получить гибкой и сваркой. Валы куют в основном протяжкой.

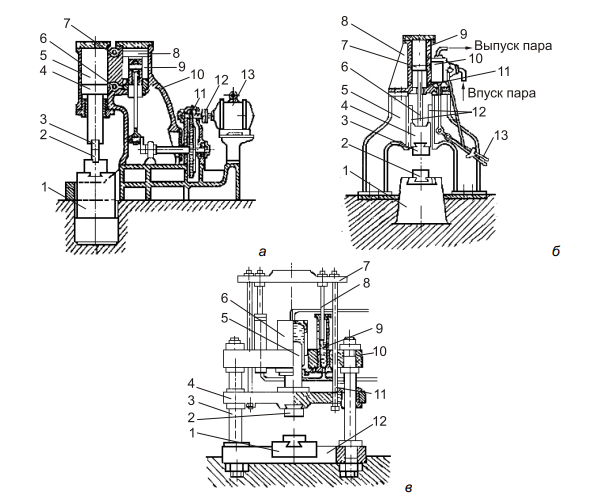

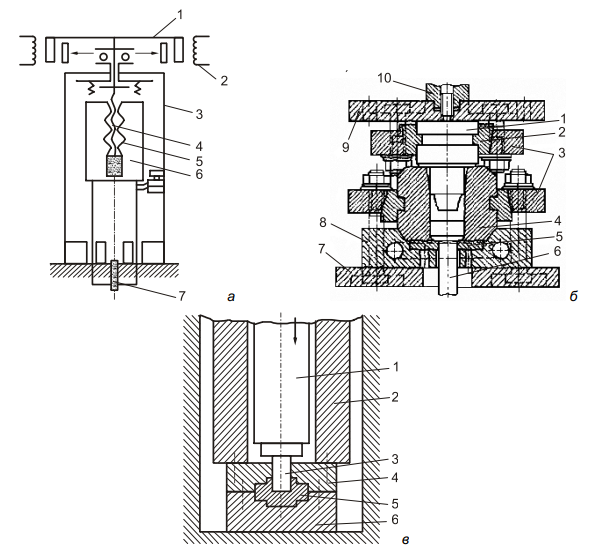

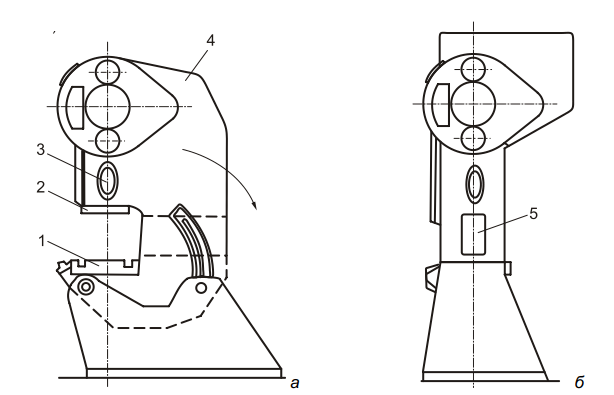

Для машинной ковки предназначены пневматические молоты, паровоздушные ковочные молоты и гидравлические ковочные прессы.

Молоты ковочные пневматические (рис. 7, а) приводятся в действие электродвигателем 13, соединенным муфтой 12 с редуктором, уменьшающим скорость вращения и увеличивающим вращающий момент на кривошипе 15, приводящем в движение шатун 14 и поршень 8 компрессорного цилиндра 9. При перемещении поршня 8 поочередно в верхней и нижней полостях компрессорного цилиндра 9 воздух сжимается до 0,2–0,3 МПа и при открывании с помощью педали золотников (кранов) 6 или 7 подается в рабочий цилиндр 5, поршень которого 4 на конце массивного штока несет верхний боек 3. В результате падающие части 3 и 4 перемещаются вниз-вверх и наносят удары по заготовке, лежащей на нижнем бойке 2, закрепленном на массивном шаботе 1. Масса шабота ковочных молотов в 10–15 раз превышает массу падающих частей. Чем больше масса шабота, тем выше КПД. Все части объединены в единое целое станиной 10. Подобные молоты могут наносить единичные и автоматические удары регулируемой энергии, осуществлять прижим поковки к нижнему бойку (например, для гибки и скручивания); держать боек 3 на весу и работать на холостом ходу (баба свободно лежит на нижнем бойке).

Молоты деформируют металл за счет энергии, накопленной падающими частями к моменту их соударения с заготовкой, пропорциональной массе падающих частей. Молоты характеризуются энергией удара или номинальной массой падающих частей.

Рис. 7. Ковочное оборудование

Молоты ковочные пневматические выпускают с номинальной массой падающих частей от 50 до 1000 кг, соответственно энергия удара — от 0,9 до 30 кДж. Область их применения — ковка мелких поковок (средняя масса фасонной поковки 20 кг).

Молоты ковочные паровоздушные по принципу действия похожи на пневматические, но приводятся в действие паром или подогретым сжатым воздухом давлением 0,7– 0,9 МПа, поэтому для их работы на заводе требуется наличие котельной или компрессорной. Современные молоты используют пар не только для подъема бабы, но и для нанесения удара, когда пар подается в поршневую полость цилиндра, т. е. являются молотами двойного действия. По конструкции станины они делятся на арочные, мостовые и одностоечные. Основные детали арочного молота (рис. 7, б): 1 — шабот; 2 — нижний боек; 3 — верхний боек; 4 — баба (двигается вверх и вниз под действием поршня 7 в направляющих 12), 5 — стойка, 6 — шток; 8 — цилиндр; 9 и 11 — каналы для подачи пара в полости цилиндра; 10 — золотник; 13 — рычаги управления. Удары верхним бойком по заготовке наносит подручный по сигналам кузнецабригадира, воздействуя на золотники с помощью рычагов. У мостовых молотов расстояние между стойками равно нескольким метрам — для обеспечения доступа к бойкам со всех сторон, чтобы было удобнее манипулировать заготовкой и инструментами. Арочные и мостовые молоты имеют массу падающих частей от 1 до 8 т.

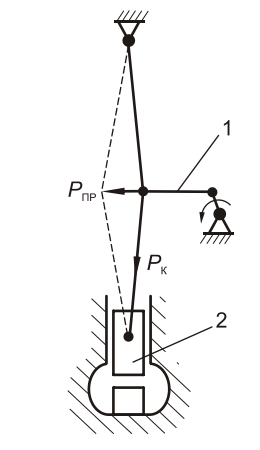

Прессы ковочные гидравлические (рис. 7, в) — это машины статического действия, характеризующиеся величиной номинального усилия. Усилие создается с помощью водной эмульсии или минерального масла, подаваемых в рабочий цилиндр 6 под давлением 20–30 МПа. Плунжер 5 передает усилие подвижной поперечине 4 с верхним бойком 2, перемещающейся по колоннам 3. Нижний боек 1 устанавливается на нижней неподвижной поперечине 12, которая колоннами 3 соединена с верхней неподвижной поперечиной 10, несущей рабочий цилиндр. Подвижная поперечина перемещается вверх подачей рабочей жидкости в возвратные цилиндры 9, плунжеры 8 которых посредством верхней поперечины 7 и тяг 11 поднимают подвижную поперечину. У современных ковочных прессов нижний боек устанавливается на выдвижном столе, что значительно упрощает смену инструмента.

В СНГ строят ковочные прессы усилием 5–125 МН. Область их применения — изготовление крупных поковок в основном из слитков.

Масса заготовки при ковке может достигать 400 т, поэтому особенно важна комплексная механизация и автоматизация процесса ковки для исключения тяжелого труда, повышения производительности и точности ковки. Рассмотрим основные средства механизации ковки.

Ковочные мостовые краны имеют две тележки: главная предназначена для манипулирования изделием (подача слитка под пресс, кантование его в процессе ковки); вспомогательная — для переноса инструмента и поддержки концов заготовки в процессе ковки.

Ковочные поворотные краны применяют для обслуживания молотов с массой падающих частей 0,5 т и выше: для загрузки печей, подачи заготовок от печи к молоту, манипулирования заготовкой в процессе ковки, удаления поковки от молота. Для передачи заготовок и поковок применяют разнообразные склизы и конвейеры.

Посадочные машины подают заготовки к печи, загружают их в печь, выдают их из печи к прессу.

Ковочные манипуляторы зажимают заготовку клещами, перемещают ее, поворачивают относительно горизонтальной оси (кантуют) и поднимают ее. Манипуляторы для инструмента подносят и удерживают инструменты в процессе ковки.

Кантователи подвесные (на подъемном кране) и напольные применяют для поворота поковки относительно горизонтальной оси (кантовки) при отсутствии или недостаточной грузоподъемности манипулятора.

Столы подъемно-поворотные обеспечивают захват и перехват заготовки манипулятором. Из печи заготовки укладывают на стол, находящийся на уровне пола. После подъема стола заготовка может быть захвачена манипулятором. Для перехвата заготовки манипулятор кладет ее на стол, который поворачивают на 180° относительно вертикальной оси, после чего манипулятор берет заготовку за другой конец.

Клинозабивные машины подвешиваются на подъемном кране и с помощью сжатого воздуха забивают и выбивают клинья, крепящие бойки.

4. Оборудование для горячей объемной штамповки

Инструментом при горячей объемной штамповке (ГОШ) служит штамп, который состоит из двух или более частей, смыкающихся при рабочем ходе и размыкающихся — при холостом. Штамп может иметь от одного до нескольких ручьев. Ручей — совокупность вырезов в верхнем и нижнем штампе, одновременно деформирующих заготовку.

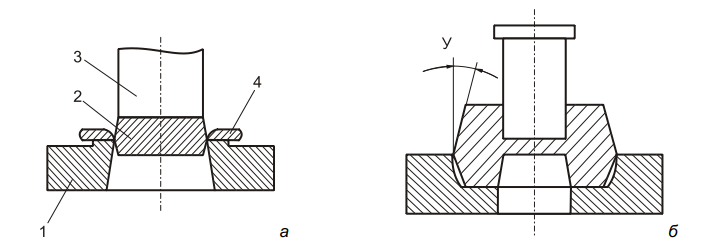

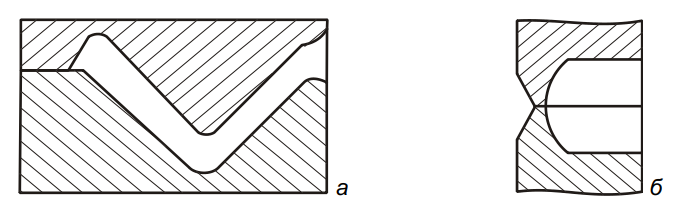

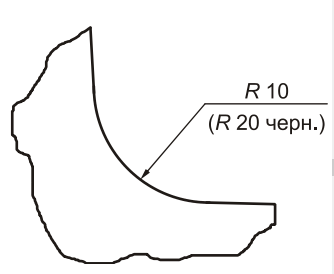

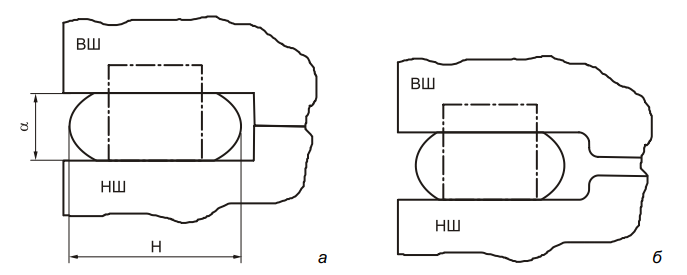

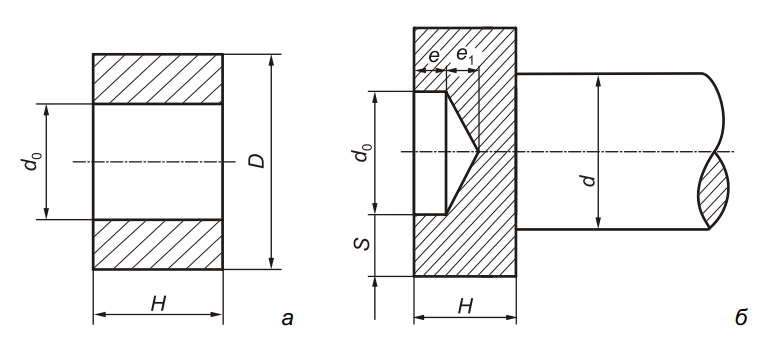

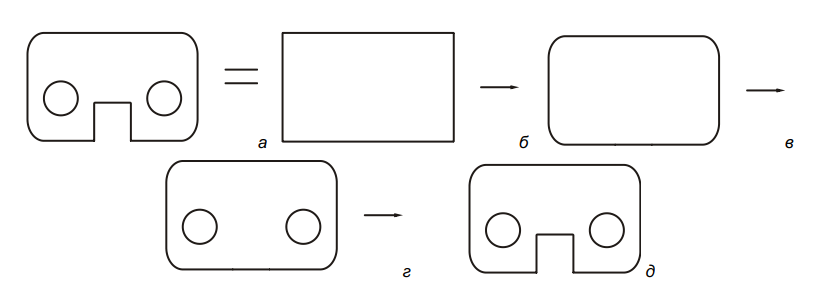

Штамп — инструмент специальный, т. е. предназначен для получения поковки только одного типоразмера. Например, в штампе для рычага педали дорожного велосипеда нельзя штамповать рычаг педали детского велосипеда. Поэтому ГОШ эффективна в массовом и крупносерийном производстве, где высокая стоимость штампов раскладывается на большое количество получаемых заготовок. При применении наладочных штампов (когда при переходе от одной поковки к другой меняют не весь штамп, а только вставку) ГОШ применяется и в серийном производстве. По сравнению с ковкой, подходящей для единичного и мелкосерийного производства, ГОШ позволяет получать поковки более сложной формы со скругленными элементами, конусами, ребрами и обладает гораздо большей производительностью, т. к. при ковке инструмент (бойки) — универсальный, а при штамповке — специальный, приспособленный к определенному изделию. Если при ковке течение металла с боков не ограничено, то при штамповке течение металла ограничивается штампом и размеры горячей поковки определяются размерами окончательного (чистового) ручья. Поэтому при ГОШ припуски, напуски и предельные отклонения размеров меньше, чем при ковке. Напомним, что припуск — это слой материала, добавляемый на те поверхности детали, точность размеров до которых или шероховатость получаются в заготовке хуже, чем требуемые чертежом детали; требуемые параметры достигаются за счет обработки, обеспечивающей их и сопровождающейся снятием припуска. Напуски не нужны по служебному назначению детали, они облегчают (удешевляют) ее изготовление, но увеличивают расход материала и массу поковки. При штамповке напусками являются штамповочные уклоны «У» (рис. 8, б), назначаемые на поверхности, перпендикулярные разъему штампа для облегчения извлечения поковки из штампа; напуски выполняются и в отверстиях размером менее 30 мм. Предельные отклонения указывают изготовителю и техническому контролю на границы значений размеров и свойств, обеспечивающих успешную работу изделия.

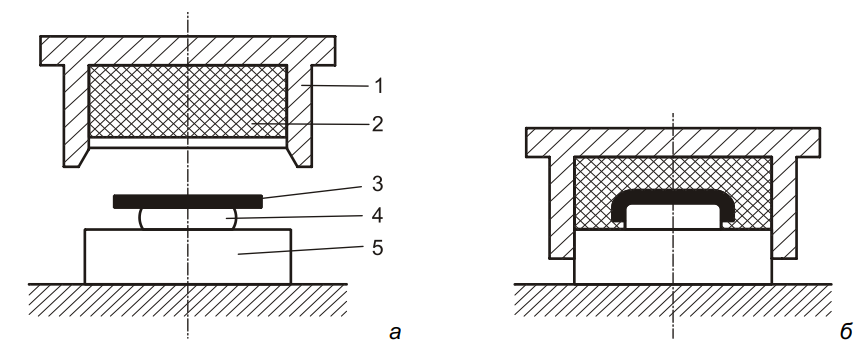

Рис. 8. Схемы обрезки облоя и прошивки

Материалы, прошедшие ковку, ГОШ и другие процессы обработки металлов давлением, имеют более высокие значения механических характеристик (предела текучести, и особенно, относительного поперечного сужения и удлинения, и ударной вязкости) по сравнению с литыми материалами. Поэтому Госгортехнадзор, ведающий безопасностью работ в промышленности, требует изготовления конструкций, от которых зависит жизнь и здоровье людей (сосуды со сжатыми под большим давлением газами, детали крановых подвесок и др.), из материалов, прошедших обработку давлением: ковку, штамповку, прокатку и менее склонных к хрупкому разрушению, чем литой материал. Можно считать, что при ГОШ точность размеров поковок находится в пределах 14–18-го квалитетов, а шероховатость поверхности не хуже Rz 200 (Rz — средняя высота неровностей профиля).

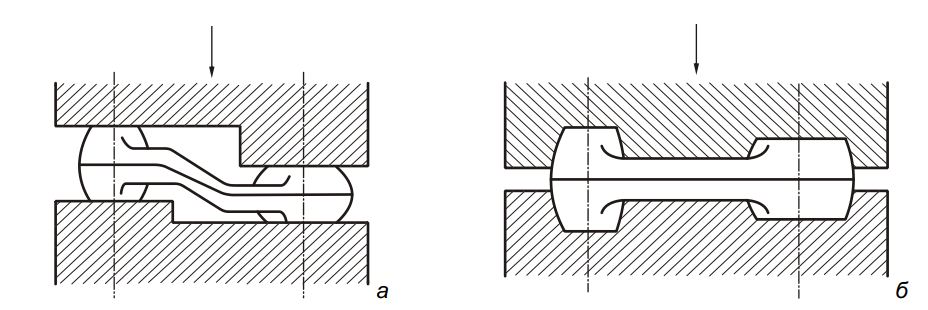

Сущность ГОШ заключается в том, что берут заготовку чаще постоянного поперечного сечения (прокат квадратный, круглый и др., реже слитки); в массовом и крупносерийном производстве может использоваться периодический прокат переменного по длине сечения. Затем прокат разделяют на заготовки нужной длины, нагревают для уменьшения усилия, потребного на деформирование (а в ряде случаев и для повышения пластичности). Далее, обычно сначала в заготовительных ручьях из заготовки постоянного сечения делают заготовку с переменным сечением, бóльшим соответствующего сечения поковки с учетом необходимого отхода, например, облоя. А затем в штамповочных ручьях поковке (штамповке) придают окончательную форму. В окончательном ручье избыток металла вытекает в облойную канавку, образуя облой, который затем удаляют обрезкой на обрезных прессах (как правило, кривошипных).

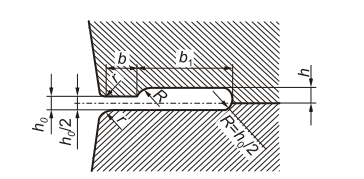

На схеме обрезки облоя (рис. 8, а) обозначены: 1 — матрица, 2 — поковка, 3 — пуансон, 4 — облой, У — уклон штамповочный. На рис. 9 изображена облойная канавка первого типа.

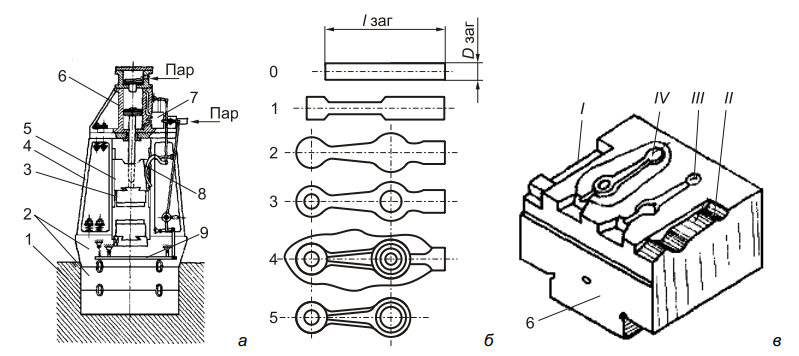

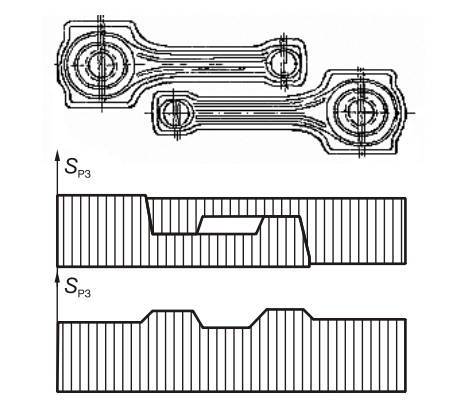

Изменение заготовки по переходам штамповки показано на рис. 11, б. Здесь 0 — заготовка, 1 — после протяжного ручья (первого), 2 — после подкатного ручья, 3 — после чернового ручья, 4 — после чистового ручья, 5 — поковка после обрезки облоя. Ниже изображена половина штампа с соответствующими ручьями: I — протяжной, II — подкатной и т. д.

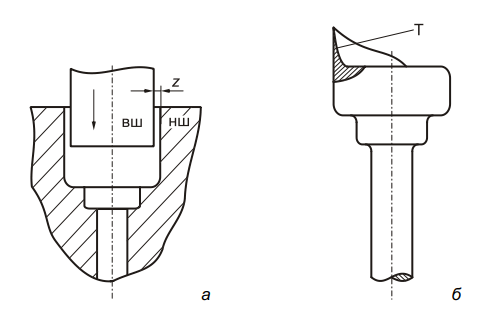

Рис. 9. Облойная канавка первого типа

Описанный поперечный облой образуется при штамповке в открытых штамповочных ручьях. После обрезки облой идет в отход, на переплавку. Чтобы избежать отходов в облой, при штамповке простых (например, осесимметричных) поковок применяют безоблойную штамповку в закрытых штампах, не имеющих облойной канавки (рис. 10, а). Такая штамповка экономит металл, улучшает заполнение штампа, однако требует более точной заготовки, т. к. избыточный металл может идти на увеличение высоты поковки или вытекать в зазор Z между штампами (ВШ — верхний штамп, НШ — нижний штамп), образуя торцевой заусенец Т (рис. 10, б).

Кроме того, безоблойная штамповка на кривошипных машинах часто требует устройства в штампах компенсаторов для размещения избытка металла. Торцевой облой не обрезается в штампах. Его высоту можно уменьшить галтовкой в барабане.

Рис. 10. Закрытый штамп и торцевой заусенец Т

4.1 Паровоздушные штамповочные молоты (ПШМ)

ПШМ (рис. 11, а) конструктивно несколько отличаются от ковочных паровоздушных молотов. При штамповке металл, преодолевая сильное сопротивление, вытекает из штампа, заполняя облойную канавку. Удары молота в этот момент намного жестче, чем при ковке. Поэтому для обеспечения повышенной точности поковок шабот 2 ПШМ и фундамент 1 гораздо массивнее, чем у ковочных молотов, стойки 4 установлены непосредственно на шаботе и связаны подпружиненными болтами во избежание разрыва болтов при жестких ударах. ПШМ имеют регулируемые направляющие 3 бабы 5 для установки необходимого зазора. Парораспределительным золотником 7 посредством педали 9 управляет сам штамповщик (а не подручный, как при ковке). При ненажатой педали криволинейный рычаг 8, воздействуя на парораспределитель, заставляет бабу качаться в верхнем положении, т. к. пар попеременно поступает в поршневую и штоковую полости рабочего цилиндра 6. ПШМ — машины динамического действия и их главной энергетической характеристикой является энергия удара или масса падающих частей. Изготавливают ПШМ с массой падающих частей от 0,63 до 25 т.

Рис. 11. Паровоздушный штамповочный молот и нижний штамп к нему

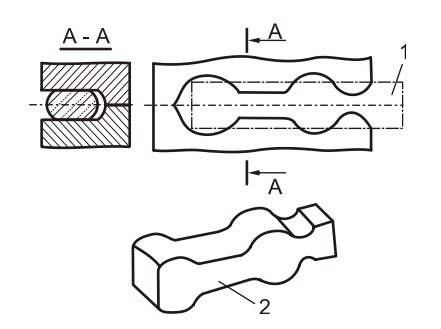

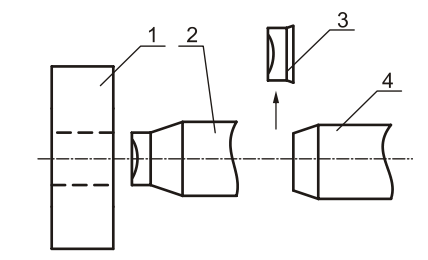

Заготовительные ручьи штампов предназначены для получения из заготовки постоянного поперечного сечения (чаще всего — проката) заготовки, по форме в идеале соответствующей расчетной. Кроме того, гибочный ручей служит для искривления оси заготовки.

Рассмотрим назначение основных заготовительных ручьев. Эскизы ручьев здесь и далее изображены при сомкнутых штампах.

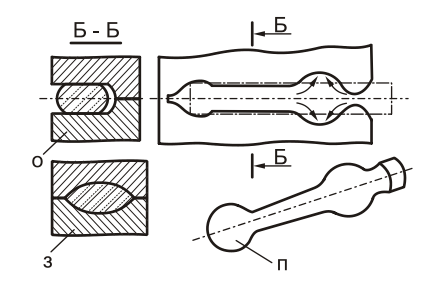

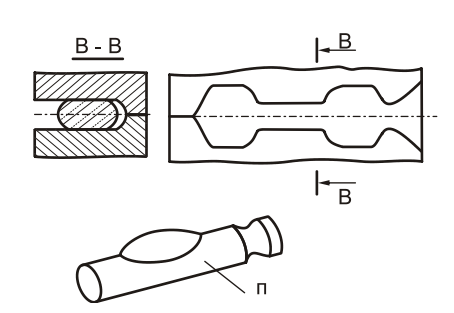

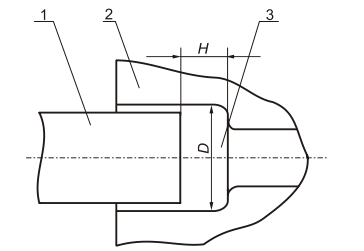

Протяжной ручей (рис. 12) служит для уменьшения поперечного сечения и увеличения длины части 1 заготовки 2. Коэффициент подкатки теоретически не ограничен, а практически не превышает 4. При штамповке удлиненных поковок поперек оси заготовки этот ручей позволяет добиваться самой большой разницы в площадях поперечных сечений заготовки.

Рис. 12. Протяжной ручей

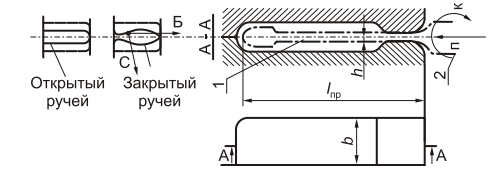

В протяжном ручье по заготовке наносится ряд ударов с кантовкой К и подачей П. Кантовка — поворот заготовки вокруг продольной оси. Подача — перемещение заготовки вдоль ее оси. Высота протяжного порога: h = μ · dрз; μ < 1 . Открытый протяжной ручей имеет линейчатые образующие.

Если длина протяжки велика (lпр/h > 15), то применяется закрытый протяжной ручей, поперечные сечения которого — овалы или ромбы. В этом случае боковые составляющие Б полных сил штамповки С сдерживают уширение и тем самым увеличивают вытяжку.

Подкатной ручей (рис. 13) может быть открытым (Kп ≤ 1,3) или закрытым (Kп ≤ 1,6). Служит для увеличения площади одних поперечных сечений заготовки за счет уменьшения других, т. е. для перемещения металла в направлении оси заготовки, а также для фиксации расстояния между двумя утолщениями (наборами). Профиль ручья похож на эпюру расчетной заготовки. Высота профиля ручья в любом сечении h = μ · dрз. На участках набора (где сечение заготовки увеличивается) μ ≥ 1, а на участках обжатия (где сечение заготовки уменьшается) μ < 1. В подкатном ручье наносится от 4 до 8 ударов с кантовкой после каждого удара, но без подачи.

Рис. 13. Подкатной ручей

У открытого подкатного ручья (О) образующие линейчатые, у закрытого (З) — овальные. П — заготовка после подкатки. Этот ручей может быть комбинированным: на участках набора — открытый, а на участках обжатия — закрытый. Характерный пример использования подкатки — участки поковки c конусностью К = (Dк – dк)/lк > 0,02.

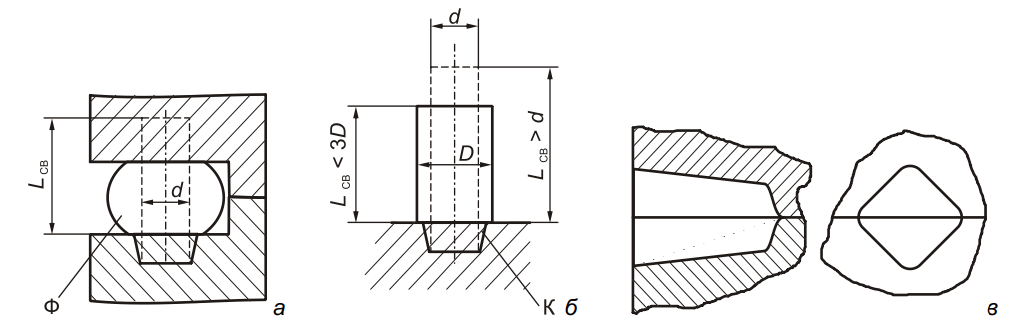

Высадочный ручей (рис. 14, а) служит для уменьшения длины части заготовки и увеличения ее поперечного сечения осадкой в торец. Здесь важно соблюдать условие устойчивости: свободная длина Lсв ≤ 3dзг (диаметр заготовки), нарушение которого приведет к потере устойчивости и продольному изгибу заготовки с образованием зажима (рис. 15). Если для поковок с массивным фланцем Ф выбрать заготовку диаметром близким к dmin, то условие устойчивости не выполняется, поэтому диаметр заготовки D берет больше dmin (рис. 14, б), а перед высадкой конец заготовки протягивают на конус К в специальном протяжном ручье (рис. 14, в), тогда в высадочном ручье заготовка устойчива (Lсв ≤ 3D).

Рис. 14. Высадочный ручей (а), высадка после протяжки (б), специальный протяжной (в)

Рис. 15. Потеря устойчивости

Формовочный ручей (Kп 1,2) придает поковке вид, который она имеет в плоскости разъема штампа. В этом ручье (рис. 16) по заготовке 1 наносят один удар, после чего заготовка приобретает форму 2, и с кантовкой на переносят в штамповочный ручей. Профиль формовочного ручья строится так, чтобы заготовка после него легко устанавливалась в штамповочном ручье и в каждом сечении была бы устойчива (h < 3b).

Рис. 16. Формовочный ручей

Рис. 17. Пережимной ручей

Пережимной ручей (Kп ≤ 1,2) служит для создания местного уширения; профиль (рис. 17) определяется поковкой. В нем по поковке производят один удар, после чего заготовку П без кантовки помещают в штамповочный ручей.

Гибочный ручей (рис. 18, а) служит для искривления оси заготовки (Kп ≤ 1,05);

Отрубной ручей (нож) отделяет готовую поковку от прутка (рис. 18, б)

Рис. 18. Гибочный ручей (а) и отрубной ручей-нож (б)

Штамповочные ручьи придают поковке окончательный вид. Перераспределение металла в них по сечениям поковки минимально. Здесь также образуются наметки отверстий и углублений.

Чистовой (окончательный) ручей (Kп ≤ 1,05) имеет размеры горячей поковки, по чертежу которой он и изготавливается. Этот чертеж помещается в правом верхнем углу чертежа штампа. При штамповке из штучной заготовки чистовой ручей — последний. При штамповке от прутка за ним следует отрубной ручей (нож). Чистовой ручей окружен облойной канавкой. В нем наносят от одного до трех ударов без кантовки и без подачи.

Рис. 19. Построение профиля чернового ручья

Черновой, он же предварительный (Kп ≤ 1,1), имеется в штампах только для сложных поковок группы Б (несимметричные, с высокими тонкими ребрами, при неплоском разъеме штампа и др.). В нем наносят один удар с недобоем. Профиль его строится по дополнительным указаниям на чертеже горячей поковки (рис. 19).

Заготовительно-предварительный ручей применяется вместо чернового для поковок сложной формы: с развилинами, бобышками (местными выступами), высокими тонкими ребрами.

Штамповочные ручьи располагаются в центре штампа, над и под опорными поверхностями хвостовиков.

Оценивая достоинства и недостатки штамповки на ПШМ, можно сказать следующее. ПШМ позволяют получать поковки с большой разницей площадей поперечных сечений по длине без привлечения другого оборудования. Из-за отсутствия выталкивателей в штампах ПШМ уклоны на поковках значительны. Современные ПШМ (например, МА2140) имеют выталкиватели в нижнем штампе. Перемычки отверстий в поковках необходимо удалять на обрезных прессах. Для работы ПШМ

необходима котельная для производства пара или подогрева сжатого воздуха, получаемого в компрессорной; остальное штамповочное оборудование имеет электрический (в наше время — универсальный) привод. Штамповка на ПШМ требует хорошей подготовки рабочего. Резкие удары ПШМ могут сильно мешать работе соседнего оборудования, сотрясая его, поэтому ПШМ часто устанавливают на амортизаторы-виброгасители. При штамповке на ПШМ в закрытых штампах не нужны специальные компенсаторы, т. к. баба молота может остановиться в любой точке своей траектории после израсходования энергии на деформирование. Ударный характер работы увеличивает опасность для работающих, требует от них большего внимания и ведет к повышенной утомляемости, однако делает ПШМ предпочтительными для получения поковок с относительно высокими ребрами.

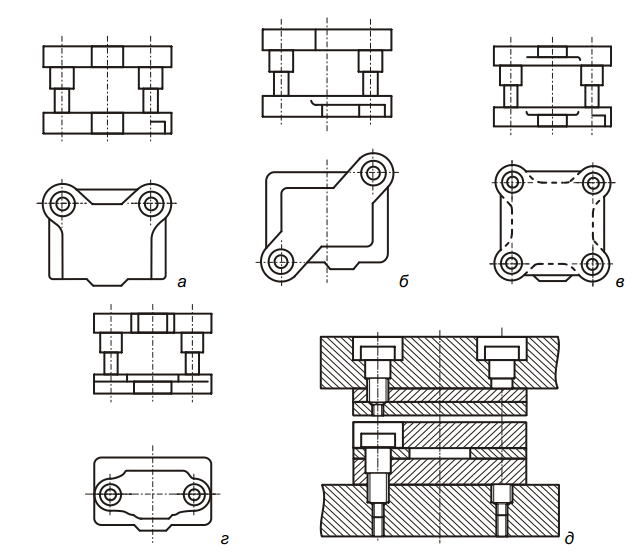

Штампы ПШМ при работе подвергаются резким, жестким ударам, поэтому состоят (рис. 20) из монолитных половин (нижней — 1 и верхней — 2). Их изготавливают из инструментальных штамповых сталей 5XHB, 5XHM, 5XГM и др. Для того чтобы при повышенной прочности штамп обладал высокой вязкостью и мог успешно противостоять ударам, термическая обработка заключается в закалке с отпуском на тростосорбит (между средним и высоким отпуском), обеспечивающим высокую вязкость материалу штампов. Верхние и нижние штампы крепятся соответственно к бабе молота и к подштамповой плите за хвостовики 3 в форме ласточкиных хвостов с помощью клиньев, препятствующих сдвигу штампа вправо-влево и закладных (в гнезда 5) шпонок, устраняющих сдвиг вперед-назад (на штамповщика и от него).

Штамповочные ручьи (на рис. 20 чистовой — 7) располагаются в центре штампа над опорной поверхностью 4 хвостовика штампа, т. к. удары при штамповке в них особенно мощные и жесткие, поскольку деформация заготовок происходит с ограничением течения металла стенками штампа. Особенно сильны удары при вытеснении металла в облой. При таком расположении ручьев материал штампа работает на сжатие и прочность материала наибольшая. В заготовительных ручьях (в данном случае площадка для осадки 13) удары по заготовке гораздо слабее, поэтому их располагают на краях штампа, на весу; материал работает на изгиб, при котором часть сечения действует на растяжение.

Рис. 20. Штамп ПШМ для круглой поковки

Первый ручей должен располагаться со стороны нагревательного устройства. Нормируются опорная площадь хвостовика 4 и зеркало 11 (соударяющиеся поверхности штампов). Чистовые ручьи обрабатывают по 11-му квалитету; черновые — по 12-му. Один из углов (6 — на рис. 20) кованого штампового кубика обрабатывают на высоту 50–100 мм от разъема.

Он называется контрольным и служит базой для обработки ручьев и настройки совпадения профилей ручьев верхнего и нижнего штампов. Обозначения на рис. 20: 8 — исходная заготовка, полученная резкой проката на кривошипных ножницах; 9 — после осадки; 10 — после чистового ручья; 12 — выемка для клещей, извлекающих поковку за облой, 13 — площадка для осадки, 7 — чистовой ручей.

Быстроизнашивающиеся элементы штампа иногда (чтобы после износа можно было их заменить) изготавливают в виде вставок 1 (рис. 21, а), запрессованных с большим натягом. Вставки используются и в групповых штампах (рис. 21, б), применяемых в серийном производстве, когда при частых переходах от одной поковки к другой меняют не весь штамп, а только вставку 2, закрепляемую клином 3 или запрессованную.

Рис. 21. Штамповые вставки

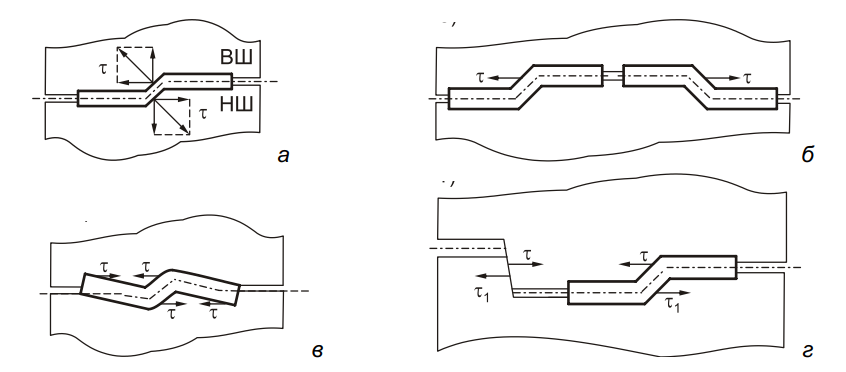

При неплоском разъеме штампа (рис. 22, а), а также несимметричном течении металла в штампе образуются боковые силы τ, стремящиеся сдвинуть верхний штамп (ВШ) относительно нижнего (НШ).

Для борьбы со сдвигающими усилиями проводится:

- спаривание — для мелких поковок (рис. 22, б);

- наклон ручья штампа на угол до 7° (величина максимального наружного уклона, рис. 22, в);

- устройство замков (рис. 22, г).

В результате боковые составляющие сил штамповки τ уравновешиваются в пределах каждого из штампов (верхнего и нижнего).

Рис. 22. Разъемы штампа

Стойкость штампов исчисляют до возобновления и общую (до полного износа) числом полученных за указанный период поковок. Стойкость (табл. 1) зависит от вида штамповочной машины (молот, пресс, горизонтально-ковочная машина и т. д.), ее мощности, материала штампа, конфигурации поковки (простая, сложная) и др.

Таблица 1. Приближенная стойкость штампов до возобновления для поковок наибольшим размером до 100 мм, тыс. шт.

| Конфигурация поковки | ПШМ | КГШП |

| Круглые (крышки, колеса, фланцы) | 9 | 13,5 |

| С головками и двутавровым стержнем (шатуны) | 6,5 | 28,7 |

| С вытянутой осью и фасонной головкой (вилки) | 11 | 18,8 |

| С головками и стержнями (рычаги) | 9 | 13,5 |

4.2 Штамповочные прессы

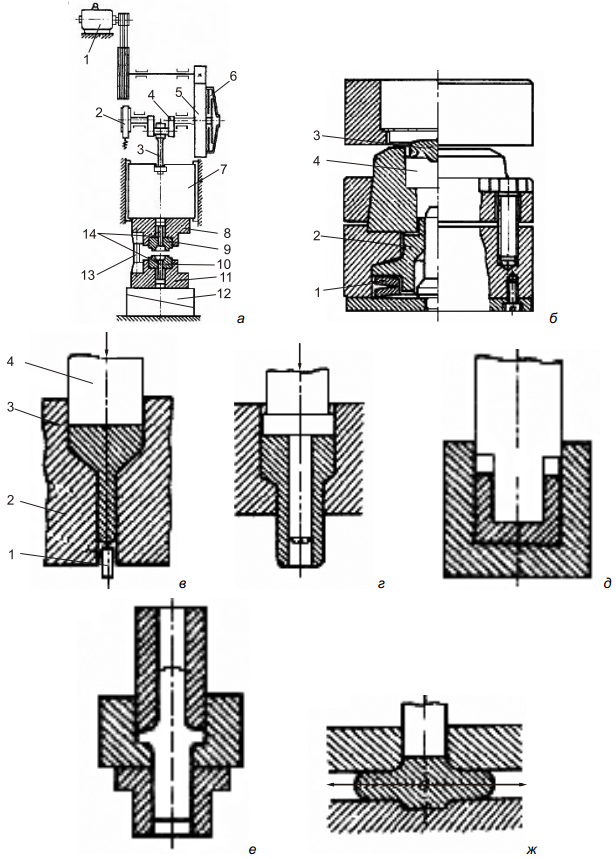

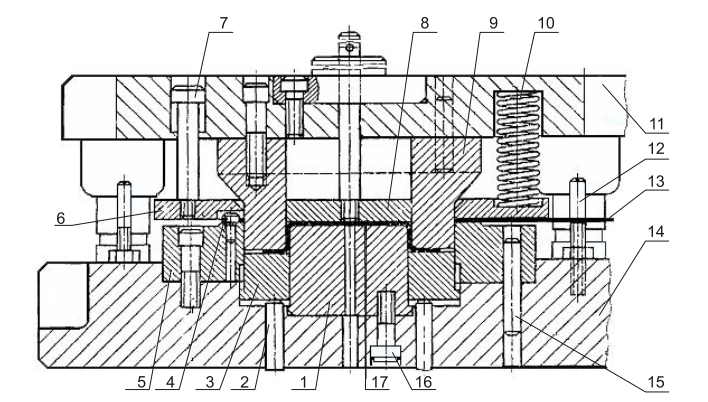

Основу кривошипных горячештамповочных прессов (КГШП) составляет кривошипно-шатунный механизм. КГШП (рис. 23, а) приводятся от электродвигателя 1. Через передачи вращение передается на шестерню 5, свободно сидящую на кривошипном валу 4. При нажатии штамповщиком педали фрикционная муфта 6 соединяет шестерню 5 и кривошипный вал 4, кривошип поворачивается и связанный с ним шатуном 3 ползун 7 движется в направляющих вниз, деформирует заготовку и, пройдя нижнюю мертвую точку, возвращается. В верхнем положении ползуна муфта 6 выключается и тормоз 2 останавливает кривошипный вал 4 и ползун 7. Верхняя плита 8 блока штампа крепится к ползуну и ходит по двум направляющим колонкам 13. Штамповые ручьи располагаются во вставках 9 и 10, имеющих выталкиватели 14 и закрепленных в верхней 8 и нижней 11 плитах блока. В стандартном блоке три пары вставок. Клин 12 позволяет регулировать штамповую высоту.

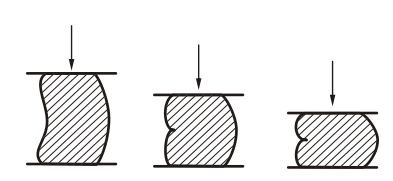

Скорость движения ползуна КГШП (около 0,8 м/с) примерно в 10 раз меньше, чем у ПШМ, т. е. его воздействие на заготовку близко к статическому и главной характеристикой КГШП является номинальное усилие, которое может быть от 6,3 до 160 МН. Считается, что при штамповке одна тонна массы падающих частей ПШМ эквивалентна 10 МН усилия КГШП.

Неударный характер работы КГШП влечет за собой некоторые последствия. Хуже заполняются тонкие глубокие полости в штампе из-за отсутствия действующих на металл инерционных сил. Хуже чем на ПШМ отделяется окалина, что делает необходимым введение механической очистки или гидроочистки струей воды либо применение безокислительного и малоокислительного нагрева. Штампы КГШП изготавливают сборными. Каждый ручей — в своей паре вставок. Каждую пару вставок можно использовать до полного ее износа, заметим, что после изнашивания чистового ручья штампа ПШМ в ремонт идет весь штамп.

Фундаменты КГШП не столь мощны, как у ПШМ, здания прессовых цехов могут быть более легкими и дешевыми, вибрация при работе КГШП значительно слабее и поэтому не так вредно сказывается на окружающем оборудовании, как сотрясение при работе ПШМ. Отсутствие шума и сотрясений снижает утомляемость работающих. Работа на КГШП безопаснее и требует меньшей квалификации, чем на ПШМ.

Рис. 23. КГШП и их штампы

Верхний и нижний штампы КГШП имеют выталкиватели, что позволяет уменьшить уклоны на поковках, тем самым экономя металл и уменьшая стоимость обработки резанием. На ПШМ баба после израсходования своей кинетической энергии на деформирование металла может остановиться в любой точке своей траектории. Ползун КГШП при каждом ходе должен обязательно пройти через нижнюю мертвую точку, когда кривошип и шатун находятся на одной прямой. Это порождает опасность аварийного заклинивания, делает невозможным (как на ПШМ) нанесение по поковке слабых и сильных ударов, что, с одной стороны, упрощает работу, но с другой — затрудняет проведение протяжки и подкатки на КГШП (которые при штамповке длинных поковок позволяют получить заготовки с большой разницей площадей поперечных сечений по их длине). На ПШМ с помощью легких ударов штамповщик осаживает при протяжке заготовку на 30% (рис. 24, б).

Рис. 24. Протяжка на КГШП (а) и на ПШМ (б)

Такая деформация обычно обеспечивает заготовке соотношение размеров, удовлетворяющее требованиям правила устойчивости после ее кантовки, и отсутствие продольного изгиба. На КГШП каждый ход одинаков и сильное обжатие заготовки приведет к ее продольному изгибу после кантовки (рис. 24, а). Заметим, что протяжку и подкатку на КГШП выполнять все-таки можно, но по стадиям, в двух ручьях, что часто не оставляет места в штампе для других необходимых ручьев. Поэтому при штамповке поковок с большой разницей площадей поперечных сечений на КГШП заготовки предварительно обрабатывают на ковочных вальцах, электровысадочных машинах, горизонтально-ковочных и других машинах; спаривают поковки «валетом» для выравнивания величины сечений по длине (рис. 25). В массовом производстве применяют периодический прокат (рис. 26).

Невозможность остановки ползуна КГШП в любой точке его траектории при штамповке в закрытых штампах требует устройства в них специальных компенсаторов для размещения избытка металла и предотвращения заклинивания пресса. В таком штампе (рис. 23, б) при наличии избытка металла в конце хода верхней вставки 3 резко выросшее усилие преодолевает сопротивление мощных тарельчатых пружин 1 и компенсатор 2 отходит вниз. В этом случае избыток металла увеличит длину ступицы поковки 4.

Рис. 25. Спаривание

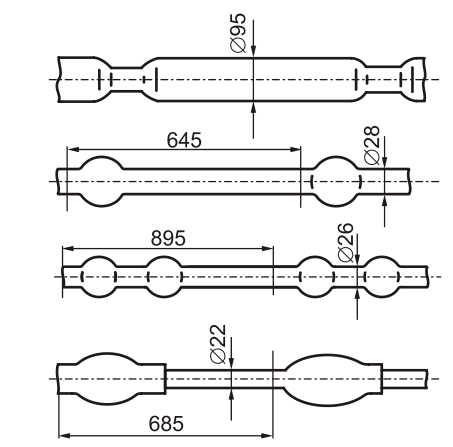

Рис. 26. Периодический прокат

Точность поковок КГШП выше, чем поковок ПШМ благодаря фиксированному нижнему положению ползуна, которое может изменяться лишь незначительно (жесткость КГШП достигает 13 МН/мм) за счет увеличения или уменьшения пружинения механической системы КГШП (станины, кривошипно-шатунного механизма) при изменении условий штамповки (отклонения температуры заготовки, ее объема и др.) и благодаря наличию направляющих колонок в блоках штампов.

Стоимость КГШП приблизительно в три раза больше, чем соответствующего ПШМ, производительность больше на 30% (т. к. в одном ручье по поковке наносится один удар против двух-пяти на ПШМ), КПД — в 3–4 раза выше, чем у ПШМ, источник энергии для КГШП (электроэнергия) — универсальный (не требуется строительства котельных, как для ПШМ).

На КГШП выполняют следующие переходы: осадку, пережим, формовку, гибку, предварительную штамповку, окончательную штамповку в открытом или закрытом штампе, штамповку выдавливанием, калибровку, отрубку (ножи выполняются как у пресс-ножниц во избежание заклинивания). Отрубка встречается редко, т. к. в большинстве случаев на КГШП штампуют из штучной заготовки. При штамповке в автоматическом режиме иногда выполняют обрезку облоя и прошивку отверстий.

Из названных переходов ранее не рассматривалось выдавливание, которое бывает прямое (рис. 23, в, г), обратное (д), комбинированное (е), поперечное (ж). На рис. 23, в цифрами обозначены: 1 — выталкиватель, 2 — матрица, 3 — заготовка, 4 — пуансон. При прямом выдавливании угол дна матрицы α должен быть не более 150° (лучше — не более 120°) Коэффициент вытяжки λ = F/f, где F — площадь поперечного сечения контейнера матрицы, f — площадь поперечного сечения выдавливаемого стержня. При λ < 7,8 выдавливание происходит без образования торцевого заусенца (в зазоре между матрицей и пуансоном); при 7,8 < λ < 15 выдавливание сопровождается образованием торцевого заусенца; при λ > 15 выдавливание не рекомендуется, т. к. заусенец настолько велик, что пуансон заклинивает. При выдавливании с заусенцем зазор между матрицей и пуансоном рекомендуется иметь по 1,2–1,4 мм на сторону. Желательно, чтобы штамповка выдавливанием в предварительном ручье происходила без заусенца, т. к. есть опасность заштамповки его в тело поковки на последующих переходах. Если образования заусенца в предварительном ручье избежать не удается, то нужно, чтобы при окончательной штамповке он вытекал в заусенечную канавку. При штамповке без заусенца зазор составляет 0,1–0,4 мм.

Для штамповки в разъемных матрицах выпускают КГШП двойного действия, с двумя ползунами: внешним (который при штамповке смыкает верхний штамп, закрепленный на нем, с нижним, расположенным на столе пресса) и внутренним (производящий деформирование).

Рис. 27. Винтовые прессы и их штампы

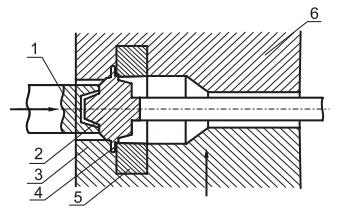

Винтовые прессы (ВП) устроены следующим образом (рис. 27, а). При включении обмоток статора 2 ротор 1 с винтом 4 вращается электромагнитными силами в подшипниках станины 3. Винт фиксирован в осевом направлении, поэтому при его вращении гайка 5 перемещается вверх и вниз вместе с ползуном 6, жестко связанным с гайкой и двигающимся в направляющих станины вместе с выталкивателем 7 нижнего штампа. Новые прессы имеют устройство программирования энергии серий ударов; в их ползуне может быть установлен верхний выталкиватель (механический). Пример маркировки: Ф1740.

Универсальный штамповый блок ВП (рис. 27, б) при переходе от штамповки одной поковки к другой требует замены только пуансона 1 и матрицы 4, которые крепятся с помощью разрезных колец 2 и обойм 3, притягиваемых к опорным плитам гайками. Верхняя опорная плита 9 крепится Т-образными болтами к ползуну и центрируется хвостовиком 10 в отверстии ползуна. Матрица 4 прижата к нижней плите 7 через закаленную плитку 5 и основание 8, имеет выталкиватель 6. Каналы для охлаждающей жидкости выполнены в основании 8.

Предусматривается выпуск прессов в двух исполнениях. Первое — с верхним и нижним выталкивателями, устройствами сдува окалины, механизированной установки и снятия штампов, программирования уровней энергии ударов. Второе — дополнительно к устройствам первого, оснащается устройствами для загрузки заготовок в рабочую зону пресса, удаления отштампованных изделий, ориентации нагретых заготовок и автоматической их подачи к устройству загрузки, свободно программируемым командоконтроллером и инерционным механизмом переключения.

Для безоблойной штамповки в разъемных матрицах применяют винтовые прессы двойного действия. Здесь (рис. 27, в) заготовка 5 укладывается в нижний штамп 6, движением внешнего ползуна 2 верхний штамп 4 смыкается с нижним, затем движением внутреннего ползуна 1 с пуансоном 3 осуществляется штамповка.

В начале деформирования скорость ползуна ВП достаточно большая (3–4 м/с), поэтому их иногда относят к молотам. Однако технологически они ближе к прессам. Поэтому ВП характеризуют номинальным усилием и эффективной номинальной энергией удара. Конец хода ползуна ВП не фиксирован, поэтому в одном ручье штампа по поковке может наноситься несколько ударов (до соударения штампов); отсутствует опасность заклинивания; закрытые штампы не нуждаются в компенсаторах (избыток металла просто увеличивает высоту поковки).

Конструкция ВП не допускает значительных эксцентричных нагрузок, поэтому их применяют преимущественно для одноручьевой торцевой штамповки в открытых и закрытых штампах, а также для гибки, правки, обрезки, чеканки, калибровки, листовой штамповки. Наличие выталкивателей расширяет номенклатуру штампуемых изделий, позволяет уменьшить штамповочные уклоны. ВП просты по конструкции, в наладке и обслуживании, обеспечивают стабильную точность поковок. Они распространены в мелкосерийном и серийном производстве (благодаря простоте наладки и обслуживания и низким затратам на переналадку штампов), а также в массовом, в составе комплексов. ВП обеспечивают точную штамповку турбинных лопаток, дисков, шестерен, сложных деталей с отростками (в закрытых штампах с разъемной матрицей).

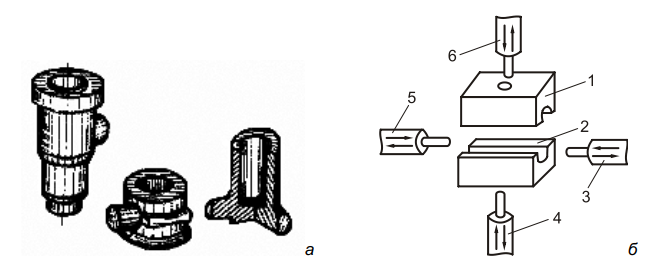

Гидравлические штамповочные прессы (ГП) имеют усилие до 750 МН (уникальные ГП) и применяются для штамповки крупных поковок, штамповки из малопластичных материалов и выполнения операций, требующих большого усилия на протяжении большого хода. На ГП обычно выполняют следующие операции: выдавливание обратное (прошивка в закрытой матрице), прямое и боковое; вытяжку с утонением стенки (протяжку гильзы); осадку в закрытой матрице и высадку; гибку; штамповку в закрытых и открытых штампах. Основные группы штампуемых на ГП поковок: I — поковки типа стаканов с глухими и сквозными отверстиями (корпуса снарядов, гильзы, втулки, муфты, цилиндры); II — поковки типа дисков (невысокие чашки и диски с фланцами, роторы турбин); III — поковки с вытянутой осью (коленчатые валы и др.): IV — поковки типа крестовин; V — поковки типа панелей.

Рис. 28. Схема многоплунжерных ГП и детали, получаемые на них

Многоплунжерные гидравлические прессы для безоблойной штамповки позволяют получать многополостные детали сложной формы (рис. 28, а) штамповкой (вместо литья или сварки штампованных частей), что значительно увеличивает вязкость и пластичность материала, обеспечивая более высокую прочность; обеспечивают выгодное направление волокна, однородность структуры, большую степень деформации за один нагрев, экономию до 30–40% металла за счет уменьшения в 1,5– 2 раза припусков, уменьшение или полное устранение напусков и отсутствие облоя. Производительность труда повышается за счет сокращения числа переходов (ручьев). Коэффициент необрабатываемой поверхности (КНП) увеличивается с 0,1 до 0,2–0,3 для стальных поковок и с 0,5 до 0,7 для алюминиевых. Себестоимость деталей снижается на 40–50%, а трудоемкость последующей механической обработки — на 20–35%. При многополостной безоблойной штамповке (рис. 28, б) заготовку помещают в разъемный штамп, половины 1 и 2 которого сначала смыкаются, после чего вертикальные пуансоны 4 и 6 и до четырех горизонтальных пуансонов 3 и 5 образуют в поковке полости. ПО «Уралмаш» разработал ряд таких прессов. Известен пресс с усилием на главном ползуне 500 МН, на нижней прошивной системе 100 МН и на каждой из четырех боковых — по 60 МН. Пресс «Уралмаша» 20/37 МН имеет две стационарные вертикальные и две поворотные горизонтальные прошивные системы, которые можно переустанавливать в пределах дуги в горизонтальной плоскости. Серийные многоплунжерные прессы снабжены прижимной траверсой, двумя вертикальными пуансонами с выталкивателями и двумя горизонтальными противостоящими пуансонами.

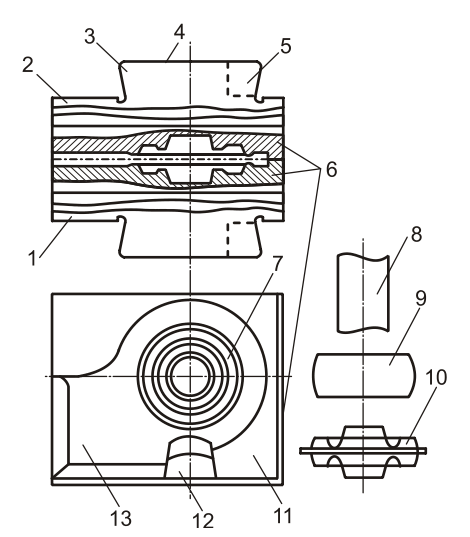

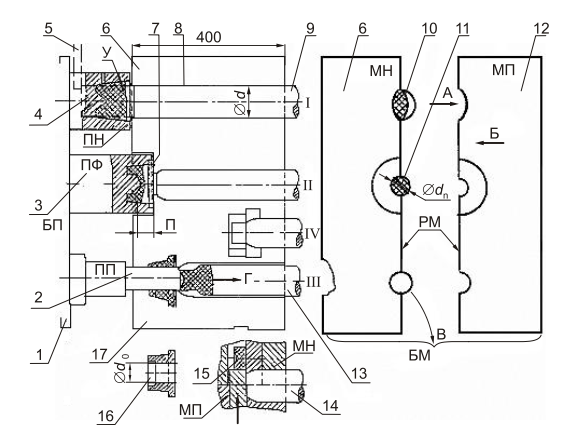

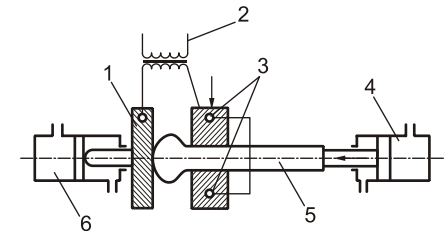

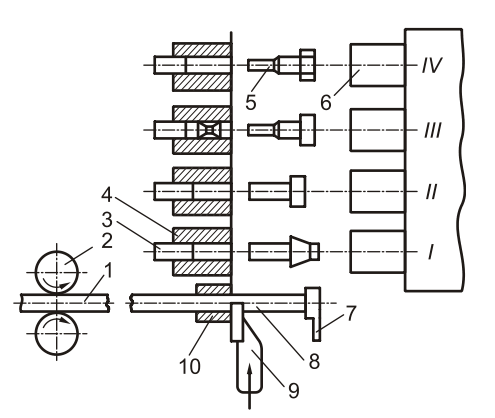

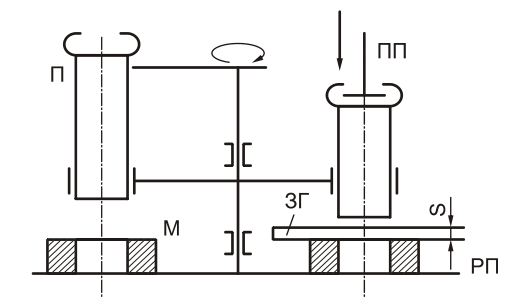

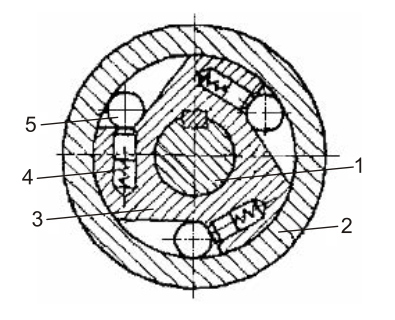

5. Горизонтально-ковочные машины (ГКМ)

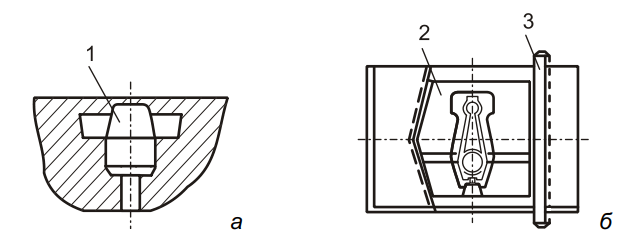

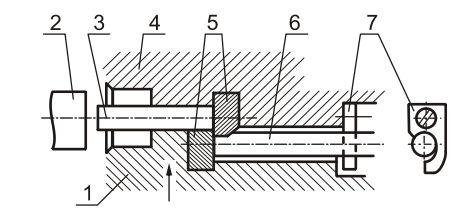

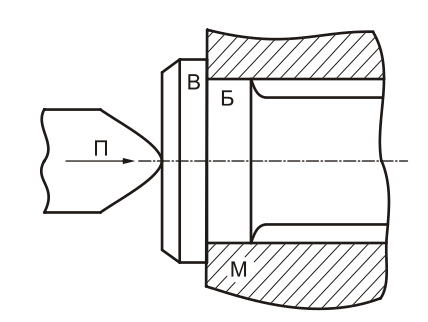

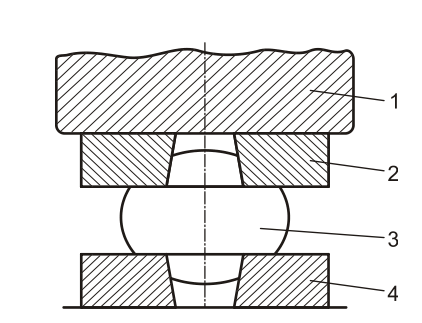

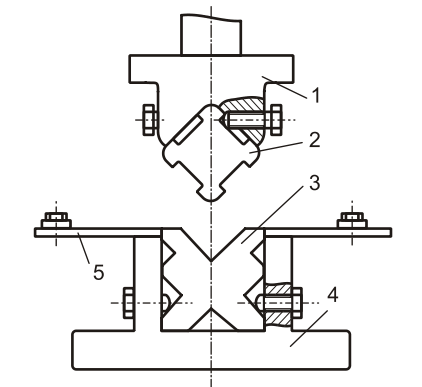

ГКМ — кривошипные машины с движением ползуна в горизонтальной плоскости. Главная их особенность — наличие автоматически разъемной матрицы (рис. 29). Блок матриц (БМ) состоит из неподвижной матрицы (МН) 6 и подвижной (МП) 12. Главный ползун несет блок пуансонов (БП) 1. Штамповка производится последовательно в нескольких ручьях (I, II, III, IV — в данном случае). Наличие разъемной матрицы позволяет извлекать из штампа заготовку (ЗГ) 9 не в направлении штамповки (как на прессах и молотах), а в направлении, перпендикулярном разъему матриц РМ (по стрелке А), что дает возможность для поковок круглого поперечного сечения избежать наружных штамповочных уклонов (а большинство штампуемых на ГКМ поковок являются круглыми). Внутренние уклоны в отверстиях и углублениях поковок, штампуемых на ГКМ гораздо меньше, чем при штамповке на молотах и прессах, т. к. в штампах ГКМ возможно наличие заплечиков 17, удерживающих поковки при извлечении из их полостей пуансонов (тоже благодаря возможности извлекать поковки в направлении разъема матрицы). Для коротких полостей (l ≤ d) уклоны могут отсутствовать (равны нулю). Уклоны необходимы на торцевых поверхностях выступов или углублений, оба торца которых формуются в матрице, а также на элементах, штампуемых в пуансоне, но не выдавливанием (т. к. пуансоны неразъемные — см. позиции 3 и 4 на рис. 29).

Однако наличие разъема матрицы приводит к образованию на поковке заусенца в плоскости разъема матриц, создающего неудобства при обработке резанием.

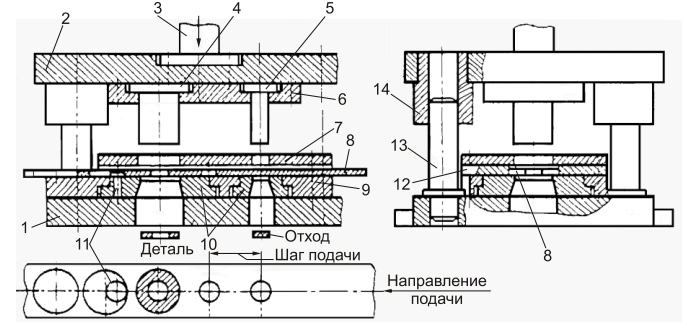

Рис. 29. Штампы ГКМ для кольца

На рис. 29 представлен штамп ГКМ для кольца. Рабочий, находясь со стороны, обозначенной позициями I, II, III, IV, вынимает заготовку (пруток диаметром d) — 9 из нагревательного устройства (конец заготовки нагрет) и вставляет ее в первый ручей I до упора (переднего упора 5 в данном случае), после чего нажимает педаль. Включается фрикционная муфта машины и МП (двигаясь по стрелке Б) смыкается с МН, пережимая пруток на овал с осями d и dп ≈ dо и зажимая пруток гладкой зажимной частью 8 первого ручья. Затем блок пуансонов, двигаясь вправо, откидывает передний упор 5, и наборный пуансон 4 производит набор (высадку, в данном случае в пуансоне) конического утолщения «У» на конце прутка. Пройдя крайнюю правую точку (положение изображено на рис. 29, слева), БП отходит влево, а МП отходит от МН (положение изображено условно справа). После остановки БП в крайнем левом положении заготовка вынимается в направлении стрелки А, кантуется на (поворот вокруг оси прутка) и перекладывается в ручей II — формовочный. Осевое положение заготовки фиксируется уступом 7, после чего снова нажимается педаль, МП смыкается с МН, пережимает овал на круг dп = dо – 0,5 мм (dо — диаметр отверстия) и зажимает пруток. БП идет вправо, при этом пуансон формовочный (ПФ) 3 формует полость под пробивку и наружные очертания кольца во II ручье. После остановки БП в крайнем левом положении и отхода МП по стрелке А рабочий вынимает заготовку и перекладывает ее в ручей III — пробивной, после чего нажимает педаль. МП смыкается с МН, пробивной пуансон (ПП) 2 вместе с другими идет вправо и выталкивает из поковки перемычку П вместе с прутком 13. При обратном ходе ПП кольцо, cидящее на конце ПП, упирается в заплечик 17 и стаскивается с ПП. После этого МП отходит от МН и поковка 16 (в данном случае — кольцо) вываливается по стрелке В вниз, в тару для готовых изделий. Поскольку пережим был значительным (d/dп > 1,2), то пруток 13 переносят в IV ручей и нажимают педаль. МП, смыкаясь с МН, отрезает высечку 15, т. к. при значительном пережиме высечка не заштамповывается и образуется брак.

Затем все начинается сначала. Причем, если пруток остыл, то его конец 14 помещают в нагревательное устройство, а из нагревательного устройства берут новый пруток. Мелкие прутки перемещают из ручья в ручей вручную, а крупные — перекладчиком ГКМ или манипулятором. МП закреплена на боковом ползуне, перемещающемся под действием кулачков.

Отметим, что поковки на ГКМ получаются сразу со сквозным осевым отверстием, тогда как при штамповке на прессах и молотах в отверстии остается перемычка, требующая пробивки на обрезных прессах и идущая в отход.

ГКМ имеют вертикальный или горизонтальный разъем матриц. Горизонтальный разъем облегчает штамповку из штучной заготовки.

Главный ползун (ГП) выполняет следующие переходы.

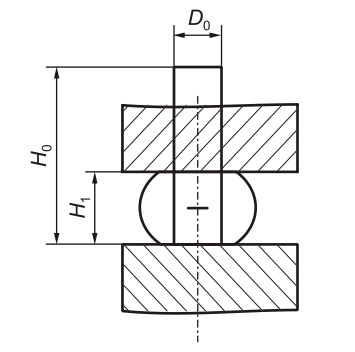

- Высадка (набор) может осуществляться как в пуансоне (см. ручей I на рис. 29), так и в матрицах (рис. 30). Предельные размеры Н и D утолщений, получаемых за одну высадку (в одном ручье), подчиняются правилам высадки (см. далее).

- Формовка служит для образования в поковках полости и придания окончательной формы. Может производиться как в матрицах, так и в пуансоне (см. ручей II на рис. 29).

- Пробивка выполняется в матрицах (см. ручей III на рис. 29) и предназначена для образования в поковке сквозного отверстия. В процессе пробивки происходит отделение поковки от прутка (заготовки). При штамповке поковок со сквозным отверстием пробивка является последним переходом, т. к. после нее поковка выпадает в тару. При штамповке с поперечным заусенцем (облоем) пробивке предшествует обрезка облоя.

Рис. 30. Высадка в матрице: 1 — пуансон; 2 — матрица; 3 — полость под высадку

Рис. 31. Обрезка облоя

- Обрезка облоя (рис. 31) проводится в матрицах. Обрезке подлежит поперечный облой, которого нельзя избежать при штамповке из неточной заготовки (некалиброванного проката или заготовки большой длины, штампуемой от заднего упора) или при штамповке поковок со сложной несимметричной формой головки. Пуансон обрезной 1 (рис. 31) ударяет по поковке 2, которая под действием его уходит вправо, а облой 4 срезается кромками обрезных вставок 5 полуматриц 3 и 6. Заплечики 3 полуматриц стаскивают облой кольцевой формы с пуансона 1 при его обратном ходе.

- Прошивка (рис. 32) выполняется пуансоном 1 в матрицах 2 и служит для получения длинных полостей в поковках за счет раздачи металла в стороны от оси заготовки 3. При этом выдавливание металла в направлении оси заготовки должно быть минимальным.

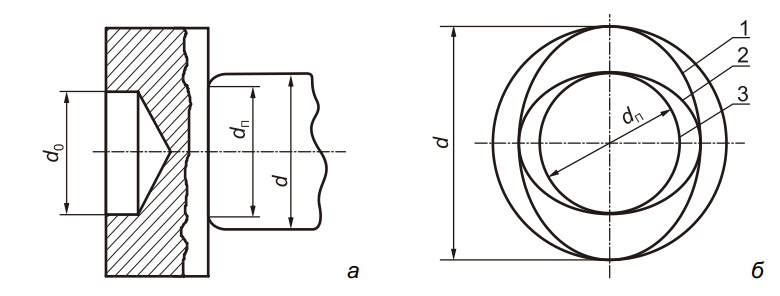

- Подъем прутка (рис. 33) — увеличение диаметра заготовки образованием конического перехода от d к dо, например, при штамповке колец и втулок, когда диаметр прутка d меньше диаметра отверстия dо.

- Гибка — конфигурация ручья определяется поковкой. Гибка может проводиться как ходом ГП, так и ходом БП.

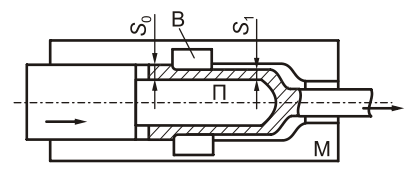

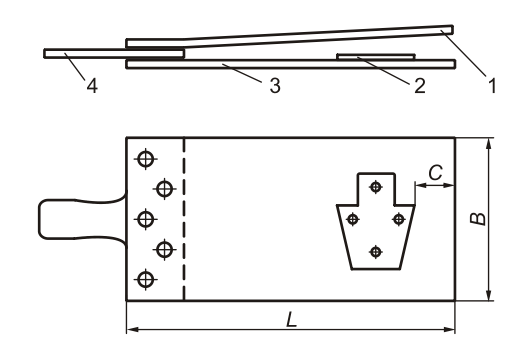

- Протяжка гильзы — уменьшение толщины ее стенки от S0 до S1 (рис. 34).

Рис. 32. Прошивка: 1 — пуансон; 2 — матрица; 3 — заготовка в процессе прошивки

Рис. 33. Подъем

Рис. 34. Протяжка гильзы: П — пуансон; М — матрица; В — вставка

Рис. 35. Отрезка: 1 — матрица подвижная; 2 — пуансон; 3 — отрезанная часть; 4 — матрица неподвижная; 5 — ножи; 6 — заготовка; 7 — серь

Ход бокового ползуна с закрепленной на нем подвижной матрицей выполняет следующие переходы.

- Отрезка (рис. 35) — последний переход для поковок, штампуемых от прутка и не имеющих сквозного отверстия. Серьга (боковой упор) 7 удерживает заготовку 6 от поворота по часовой стрелке.

- Зажим прутка служит для удержания его от выскальзывания из штампа под действием усилия штамповки главным ползуном. Зажимная часть ручья может быть гладкой (см. зажим в ручье I на рис. 29; недостаток — большая длина ее, достоинство — не портит поверхность прутка) или рифленой (длина меньше, но на поверхности заготовки образуются вмятины; если зажатая часть впоследствии подвергается штамповке, то это допустимо). Длину зажимной части уменьшает наличие пережима на прутке. Нужно помнить, что чем меньше длина зажимной части, тем меньше концевые отходы при штамповке колец и втулок. Размеры зажимной части определяют по справочнику.

- Пережим прутка (рис. 36) служит для местного уменьшения его диаметра d (например, когда его диаметр при штамповке кольца или втулки больше диаметра отверстия dо в поковке). Пережим возможен при наличии набора (утолщения); производится в двух или трех ручьях, причем после каждого ручья пруток кантуется на 90°. Если d/dп < 2 (dп — диаметр пережима), то пережим проводится в двух ручьях.

На рис. 36, а изображена пережатая заготовка, на рис. 36, б схема пережима в трех ручьях (1, 2, 3 — соответствующие сечения). Рекомендуемые размеры овалов — по справочнику. Возможен пережим с круга на круг в одном ручье, если d/dп ≤ 1,05.

Рис. 36. Пережим

Ход подвижной матрицы (т. е. боковым ползуном) осуществляет также гибку, протяжку конца заготовки, пробивку перемычки в отверстии, ось которого параллельна ходу бокового ползуна.

Упоры ГКМ обеспечивают дозирование требуемого объема металла в полости штампа.

Передний упор обязательно применяется при штамповке поковок от прутка или при штамповке из штучной заготовки и необходимости точного дозирования металла в штампе; убирается и устанавливается автоматически главным ползуном.

Задний упор используется при штамповке из штучной заготовки, однако при этом на колебание объема металла в полости штампа сказывается большая погрешность длины заготовки. Задний упор конструктивно может быть образован выступом матрицы (рис. 37, а); прикреплен к ней винтами; при большой длине стержня изделия (полуось автомобиля) установлен на приставной опоре; в виде упор-клещей (рис. 37, б).

Рис. 37. Задний упор в выступ матрицы (а) и упор-клещи (б): 1 — заготовка; 2 — клещи; 3 — упор; 4 — упор-клещи

5.1 Заготовки для штамповки на ГКМ

При штамповке в закрытых ручьях, т. е. без поперечного облоя, в качестве заготовки нужно выбирать калиброванный прокат, имеющий предельные отклонения диаметра 9–12-го квалитета, для того, чтобы точнее дозировать объем металла в полости штампа (т. к. большому избытку металла некуда деваться: нет облойной канавки). В этом случае поковка без облоя или имеет небольшой торцевой заусенец, который обрезке не подвергается (его высоту можно уменьшить галтовкой в барабанах) и окончательно удаляется при обработке резанием. Если нет калиброванного проката, то можно рассортировать горячекатаный на группы (так, чтобы в пределах каждой группы допуск диаметра был не более чем у калиброванного) и при переходе от одной размерной группы к другой соответственно перенастраивать упор.

При применении некалиброванного проката с бóльшим (по сравнению с калиброванным) допуском диаметра или при сложной форме поковки приходится штамповать в открытом ручье с поперечным облоем, который удаляется в обрезном ручье.

Ручьи ГКМ выбирают следующим образом.

Стержни с утолщениями. Поковки типа «стержень с утолщением» относят к группе I поковок ГКМ. Переходы штамповки (ручьи) выбирают в соответствии с правилами высадки по справочникам.

Кольца. К кольцам относят поковки, у которых H/D ≤ 0,7 (рис. 38, а).

Рис. 38. Кольцо (а) и формовочный переход для него (б)

Длину высадки lв в этом случае определяют так:

- по объему формовочного перехода (рис. 38, б), рекомендуемые размеры которого определяются по справочнику [4];

- по диаметру прутка d. Если d = dо, то не требуется ни подъема, ни пережима. Если d > dо, то нужен пережим, если d < dо — подъем. Чем больше d, тем меньше lв, меньше число переходов штамповки, т. е. выше производительность. Однако если d > 1,2dо, то требуется дополнительный переход — отрезка высечки 3 (рис. 39), сопровождающийся отходом. Чем больше диаметр прутка, тем меньше переходов и выше производительность штамповки.

Рис. 39. Отрезка высечки: 1 — кольцо; 2 — пруток до отрезки; 3 — высечка; 4 — пруток после отрезки

Если Ψ = lв/d < (1,4–1,7), то требуется два перехода при штамповке колец: последний — пробивка, предпоследний — формовка (конкретное значение Ψ зависит от вида штамповки: в матрице, в пуансоне, с облоем, без него). Для массивных колец в начале штамповки добавляются высадочные переходы. Чем массивнее кольцо, тем их больше. Если (1,4–1,7) < Ψ ≤ 3, то нужны три перехода: высадка, формовка, пробивка. Если Ψ > 3 — добавляются еще высадочные переходы.

Втулки и поковки с длинными глухими полостями.

Рекомендуемые размеры формовочного и наборных переходов приведены в справочнике. Формовку проводят в матрицах. При жестком допуске на высоту втулки штамповку выполняют с поперечным заусенцем.

Полость образуется прошивкой путем раздачи металла в стороны; выдавливание, т. е. движение металла в осевом направлении должно быть минимальным.

При штамповке длинных тонких втулок рациональна заготовка на две поковки (штамповка с поворотом). После пробивки первой втулки ее высечка служит клещевиной для удержания второй.

Рис. 40. Воротник (В) и центрирующий бурт (Б): П — пуансон; М — матрица

Рис. 41. Высадка труб: 1 — пуансон; 2 — матрица; 3 — штампуемая часть трубы

За один переход прошивка проводится на длину, равную диаметру отверстия dо. При глубокой прошивке (l > dо) перед прошивкой высаживается центрирующий бурт Б, предотвращающий продольный изгиб заготовки, а для тонкостенных втулок — воротник В, предотвращающий осадку прошиваемой втулки (рис. 40).

Штамповка из труб на ГКМ выполняется, когда необходимо иметь поковку со сквозным отверстием особо большой длины. При этом используются следующие переходы:

- высадка с увеличением наружного диаметра (рис. 41, а);

- высадка с уменьшением внутреннего диаметра (рис. 41, б);

- высадка с одновременным уменьшением внутреннего и увеличением наружного диаметра трубы (рис. 41, в);

- раздача — увеличение диаметра трубы (рис. 41, г);

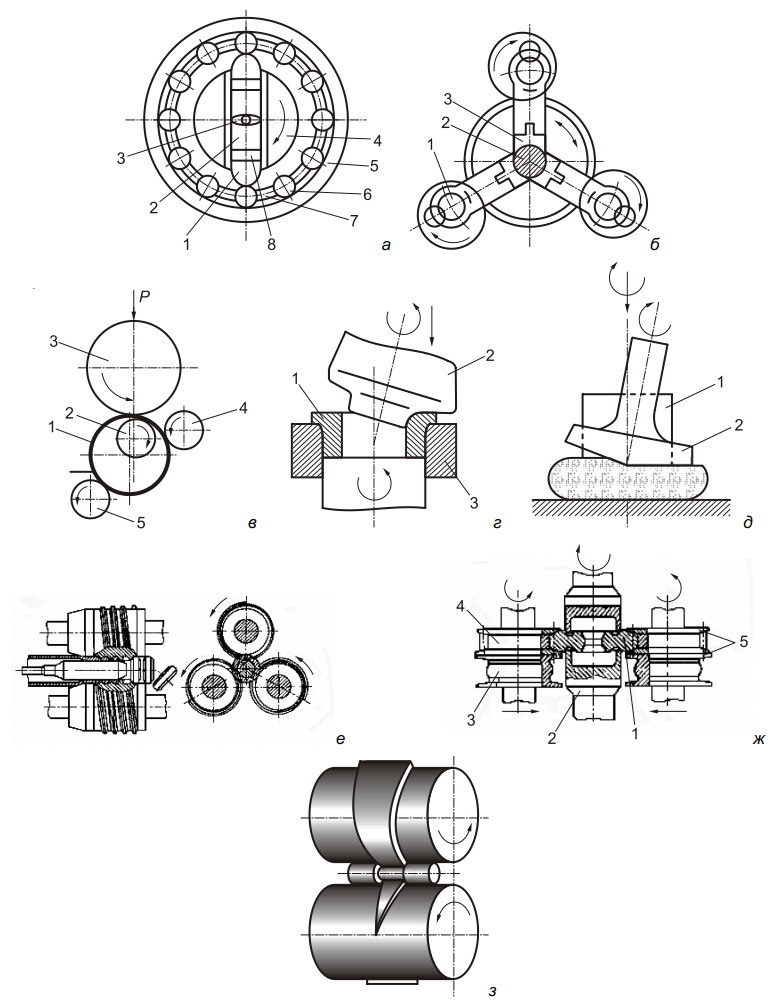

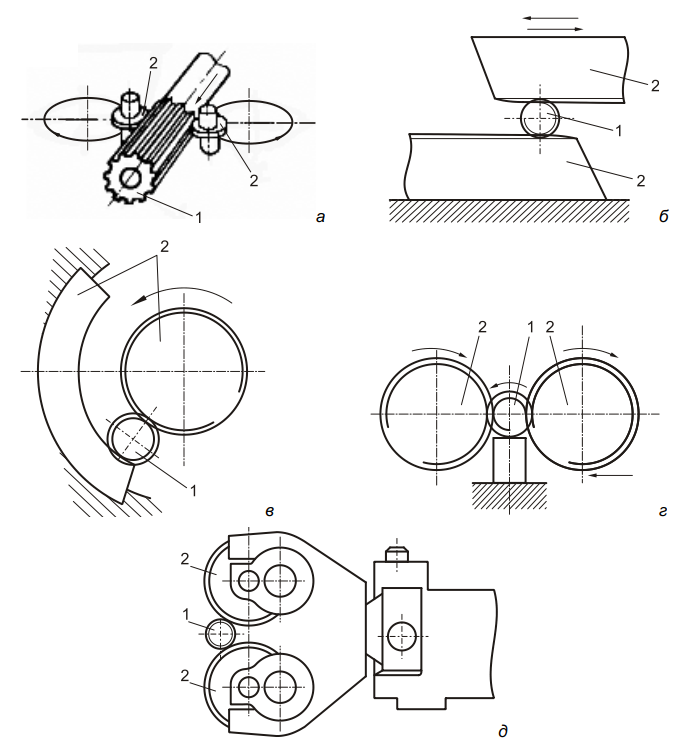

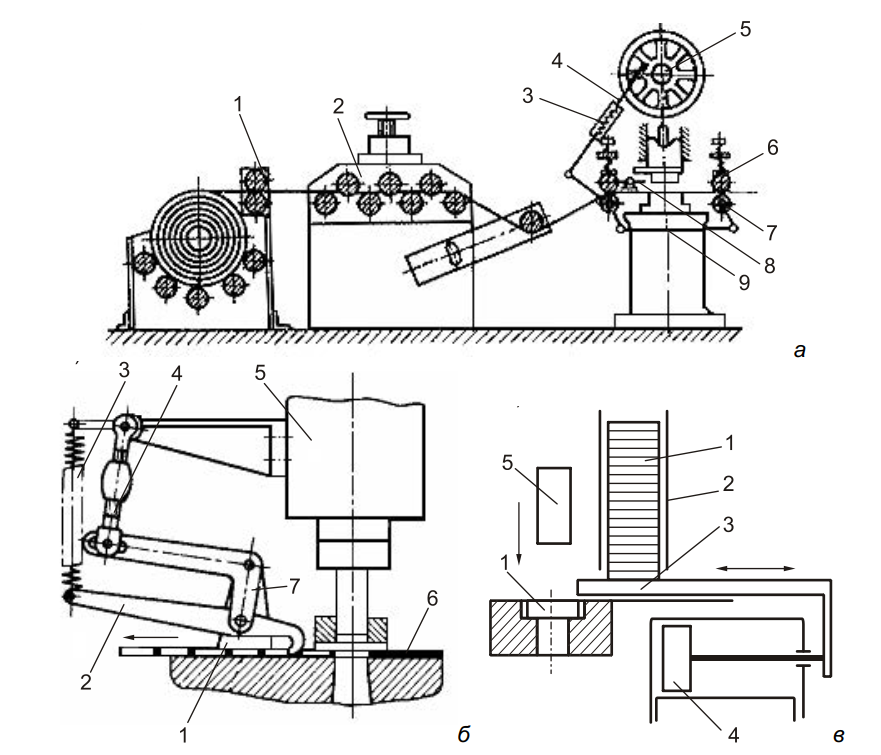

- обжим — уменьшение диаметра трубы (рис. 41, д).