Содержание страницы

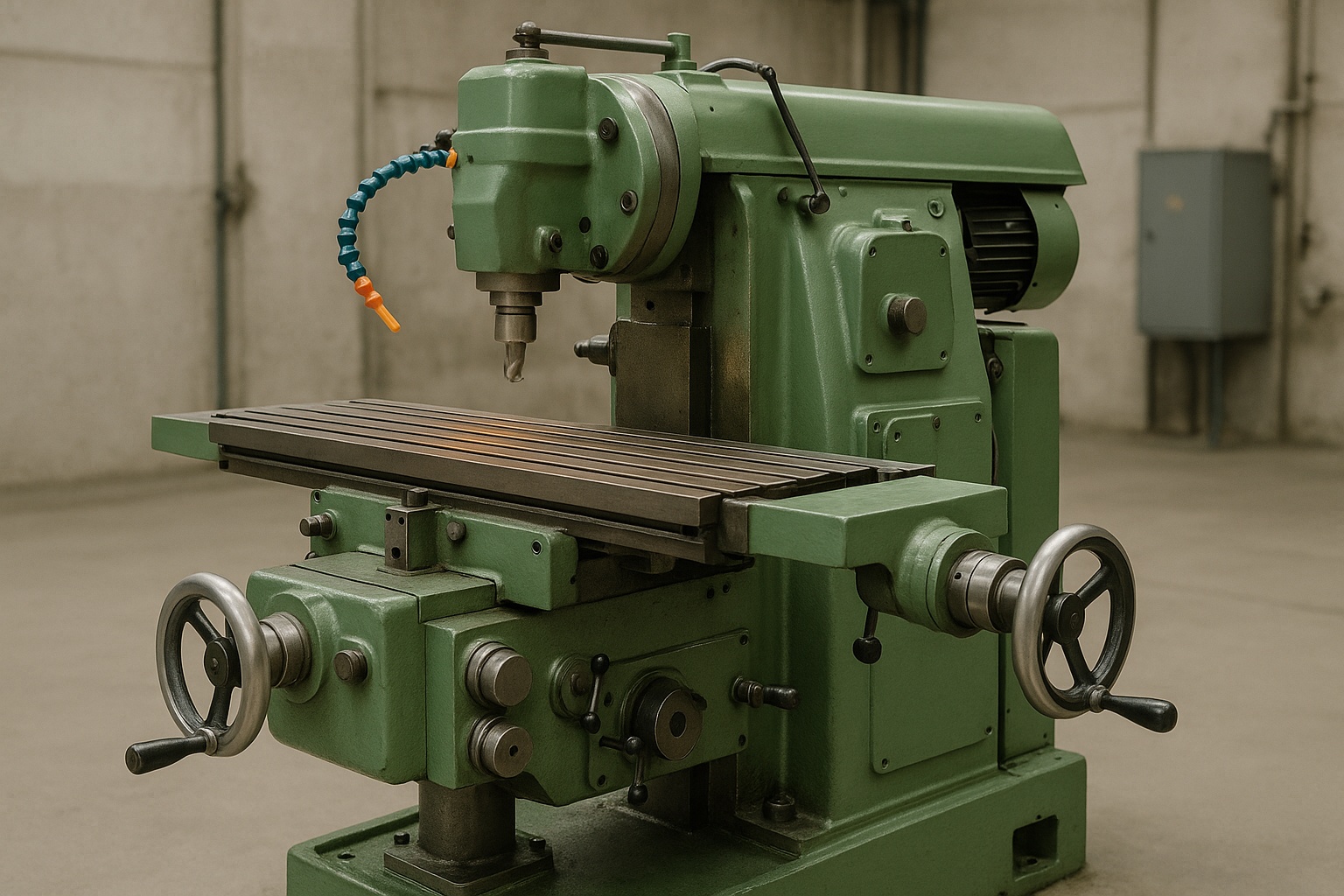

Фрезерные станки играют ключевую роль в современной металлообработке, обеспечивая высокоточную механическую обработку различных материалов. Эти машины используются для создания сложных геометрических форм, пазов, фасок, шлицев и других элементов деталей. Эффективность и точность фрезерной обработки во многом определяются конструкцией станка, типом используемой фрезы и технологией закрепления заготовки.

Современные фрезерные станки представлены широким спектром моделей — от универсальных до специализированных, от ручных до автоматизированных систем с числовым программным управлением (ЧПУ).

История фрезерования начинается в конце XVIII века, когда американский инженер Эли Уитни впервые использовал фрезу в оружейном производстве. Однако ключевым этапом в развитии технологии стало изобретение инженера Симеона Нортоном и его коллегой Джозефом Брауном — они разработали полноценный фрезерный станок с горизонтальным шпинделем. Позднее Джозеф Пратт предложил закрепить на диске несколько резцов, тем самым создав прообраз современной фрезы. Это изобретение открыло путь к созданию мощных и универсальных фрезерных станков, позволивших механически обрабатывать материалы с высокой скоростью и точностью.

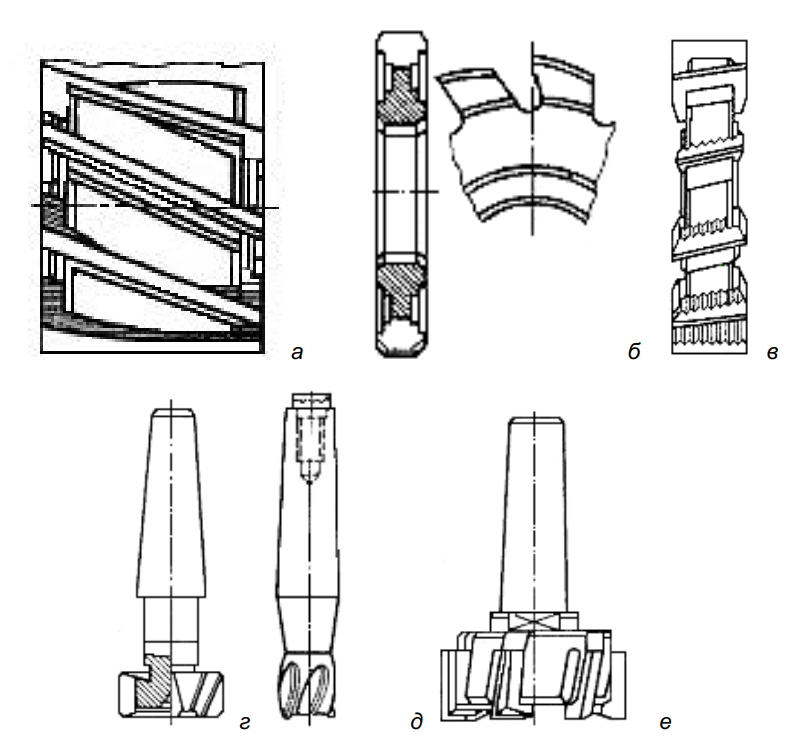

С технологической точки зрения фрезы классифицируются по назначению: они используются для обработки различных видов поверхностей — плоских, пазов, фасонных элементов, шлицев, зубчатых и резьбовых структур, а также для раскроя материалов и других операций.

По конструктивным характеристикам различают следующие виды фрез:

- в зависимости от расположения зубьев относительно цилиндра (сюда относятся торцовые, цилиндрические, дисковые, двухсторонние, фасонные, угловые, концевые и др.);

- по геометрии зуба (затылованные или с остро заточенным профилем);

- по ориентации зуба (прямой, винтовой, наклонный, с разнонаправленным наклоном);

- по конструкции самой фрезы (изготавливаются как цельные, составные, со вставками или сборные);

- по методу крепления к шпинделю станка (насадные, концевые с цилиндрическим либо коническим хвостовиком);

- по типу материала режущей части (быстрорежущие стали, твёрдые сплавы, керамика, сверхтвёрдые материалы).

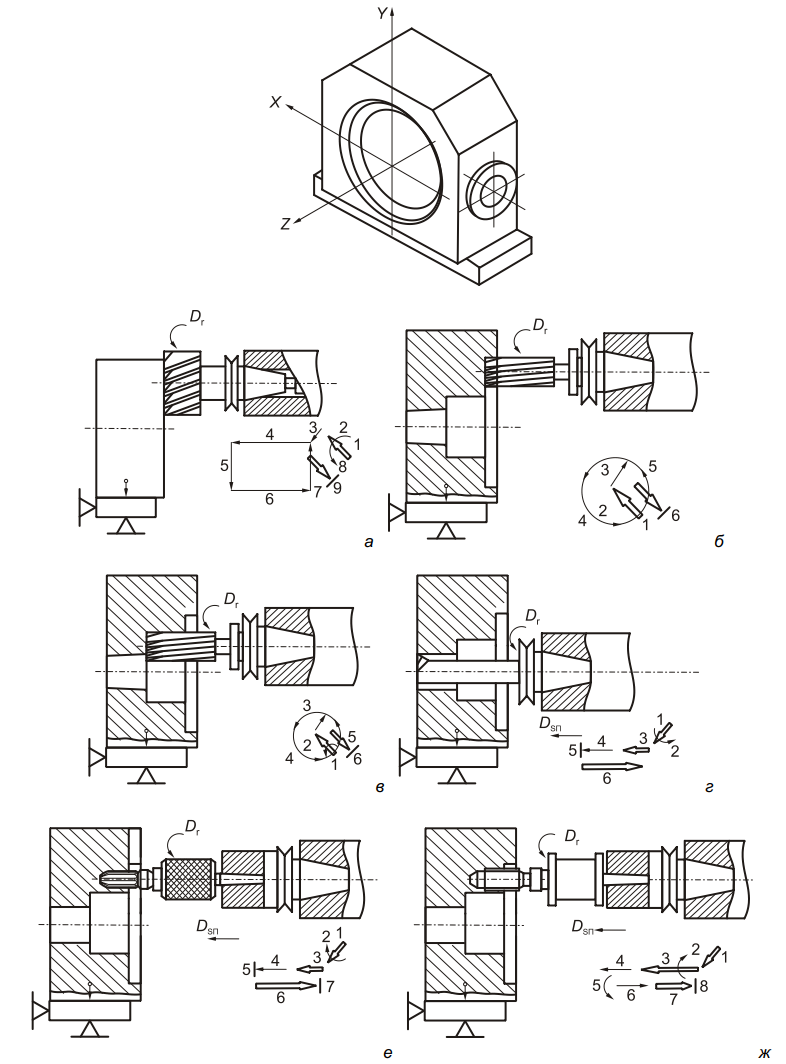

Различные типы фрез приведены на рис. 1.

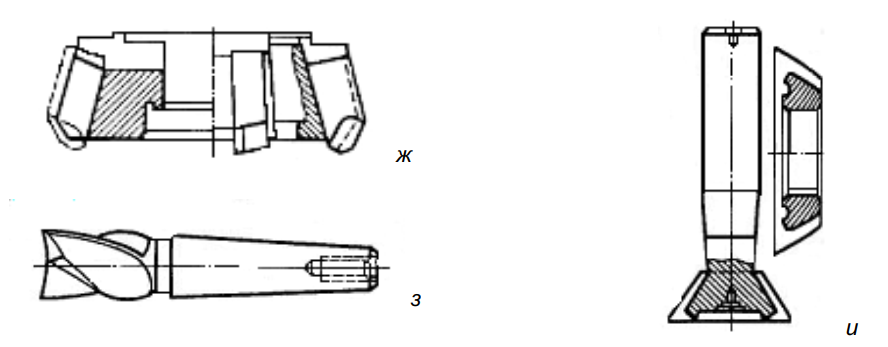

Рис. 1, а–е. Основные типы фрез: а — цилиндрическая; б, в — дисковая; г — Т-образная; д — концевая; е — торцовая с хвостовиком

Рис. 1, ж–и. Основные типы фрез: ж — торцовая насадная; з — шпоночная; и — угловые

Цилиндрические и торцевые инструменты служат для плоской обработки. Дисковые фрезы — как пазовые, так и двух- или трехсторонние — используют для фрезеровки боковин, пазов и уступов. Отрезные и прорезные применяют для точного разделения заготовок и создания узких прорезей. Концевые модели универсальны — с их помощью обрабатываются плоскости, пазы, уступы. Угловые фрезы широко используются при создании канавок для стружки и при снятии фасок. Для формовки сложных геометрических поверхностей применяют фасонные типы.

Фрезы производятся как в виде цельных изделий, так и в разборной конструкции: корпус делается из конструкционной стали, а режущая часть — из быстрорежущей стали или твёрдосплавного материала. До диаметра 90 мм цилиндрические фрезы выполняются монолитными. То же относится к дисковым трёхсторонним с мелким зубом, отрезным, фасонным, угловым и шпоночным. Для диаметров выше 75 мм применяют вставные зубья, а в торцовых фрезах до 110 мм — вставные элементы.

Широко используются модели с закреплёнными режущими вставками, выполненными из твёрдого сплава или быстрорежущей стали. Для одновременной обработки нескольких поверхностей часто используют наборные фрезы, соединённые между собой через цилиндрические выточки. В современных сборных системах применяются неперетачиваемые твёрдосплавные сменные пластины. Крепление механического типа позволяет поворачивать пластину, открывая новую режущую кромку. Это исключает необходимость переточки инструмента, а после окончательного износа пластину просто заменяют. В конструкциях торцовых фрез нередко используют сменные пластины различной формы: круглые, шестигранные, пятигранные, четырёхгранные и трёхгранные.

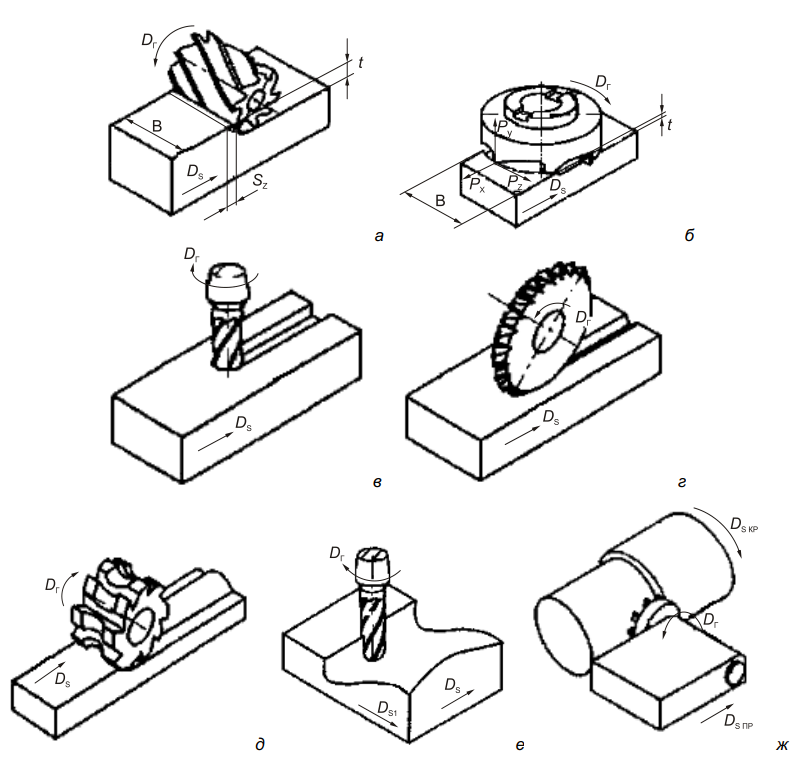

Заготовку в процессе фрезерования фиксируют на станочном столе. В условиях индивидуального либо мелкосерийного производства применяются универсальные приспособления (машинные тиски, поворотные столы, делительные головки, прижимы, магнитные столы, наклонные держатели). В условиях массового производства применяются специальные оснастки. Основное движение резания осуществляется за счёт вращения фрезы.

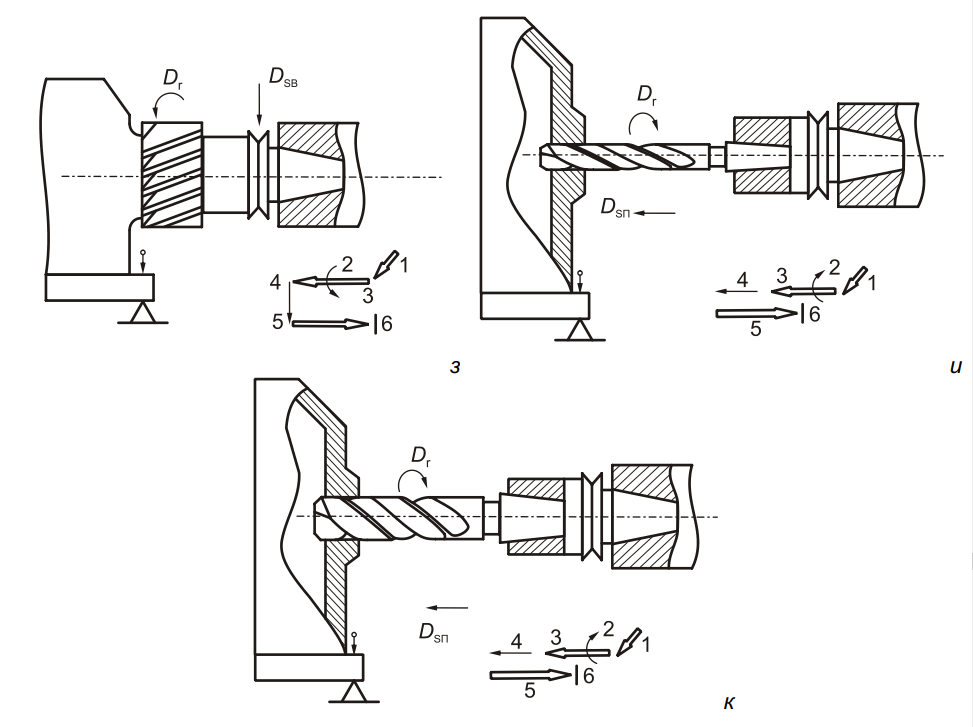

На горизонтально-фрезерных станках основной вид подачи — продольная Dsпр. Реже используются поперечная Dsп и вертикальная Dsв. На вертикально-фрезерных станках подача выбирается в зависимости от положения обрабатываемой поверхности. Вертикальная подача используется редко. При работе с вертикальными поверхностями на горизонтальных станках применяются насадные торцовые фрезы и головки. На вертикальных — преимущественно концевые фрезы.

Плоские поверхности можно обрабатывать цилиндрическими (рис. 2, а), торцовыми и концевыми фрезами (рис. 2, б). Такие операции выполняются как на горизонтальных, так и на вертикальных станках.

Рис. 2. Схемы обработки поверхностей на универсальных фрезерных станках

Угловые узкие поверхности обрабатываются на горизонтальных станках угловыми фрезами. Для широких наклонных поверхностей лучше подходят вертикальные станки с регулируемым положением шпиндельной головки и использованием торцовых или концевых фрез. Уступы и пазы в горизонтальных станках выполняют двух- и трёхсторонними дисковыми фрезами (рис. 2, г), а на вертикальных — концевыми (рис. 2, в). Фасонная обработка выполняется на фрезерно-копировальных станках при помощи фасонных фрез (рис. 2, д, е). Для черновой обработки валов применяют торцовые фрезы (рис. 2, ж).

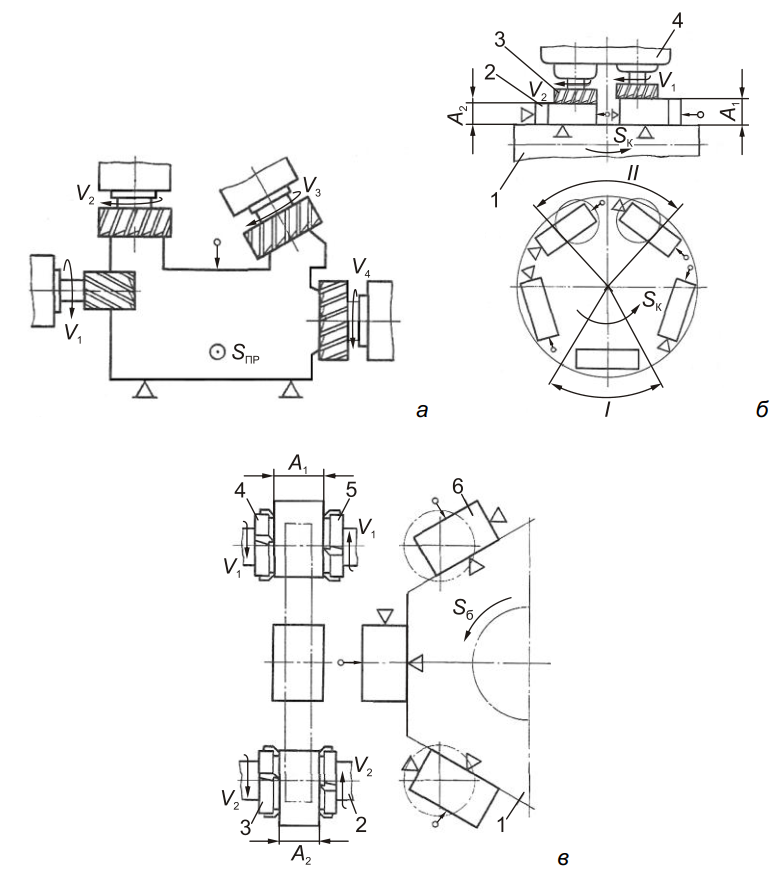

На продольно-фрезерных станках фрезами насадного и торцового типа обрабатывают поверхности различной ориентации — горизонтальные, вертикальные и наклонные, а также создают пазы и уступы (рис. 3, а). Возможна одновременная работа несколькими фрезами в составе набора. Для прорезей используются специализированные угловые и концевые фрезы.

Рис. 3. Схемы фрезерования: а — на продольно-фрезерном станке; б — на карусельно-фрезерном станке; 1 — стол, 2 — заготовка, 3 — фреза, 4 — фрезерная головка; I — зона загрузки, II — зона обработки; в — на барабанно-фрезерном станке: 1 — барабан, 2, 3, 4, 5 — фрезы, 6 — заготовка

На барабанно-фрезерных и карусельно-фрезерных станках горизонтальные поверхности, как правило, обрабатываются торцовыми насадными фрезами при непрерывном вращении рабочего стола (рис. 3, б). При этом одна из установленных фрез осуществляет предварительное, черновое фрезерование до размера А1, а вторая — последующую, чистовую обработку до окончательного размера А2. В конструкции барабанно-фрезерных станков вращающийся стол-барабан ориентирован горизонтально; при этом фрезы, установленные на верхних головках, выполняют первичное фрезерование (рис. 3, в), а нижние фрезы завершают процесс, обеспечивая необходимую точность и чистоту поверхности в размере А2. Обработка вертикальных плоскостей производится торцовыми насадными фрезами, оснащёнными сменными режущими пластинами.

Фрезерные станки и их классификация

Фрезерные станки занимают шестую группу в стандартизированной системе классификации металлообрабатывающего оборудования. Именно поэтому цифровой шифр каждого из таких станков начинается с цифры 6. По функциональной направленности принято делить фрезерные станки на две крупные категории:

- универсальные и общего применения, к которым относятся горизонтально-фрезерные, вертикально-фрезерные и продольно-фрезерные модели;

- станки узкоспециализированного назначения — такие как шпоночно-фрезерные, карусельнофрезерные, шлицефрезерные, копировально-фрезерные и аналогичные.

С точки зрения конструктивного исполнения фрезерные станки делятся на:

- консольные, где рабочий стол опирается на консоль (подвижный кронштейн),

- бесконсольные, у которых стол перемещается вдоль неподвижной станины в продольной и поперечной плоскостях,

- станки непрерывного действия, в число которых входят барабанные и карусельные типы.

Консольные фрезерные станки широко распространены в условиях единичного и мелкосерийного производства благодаря своей универсальности.

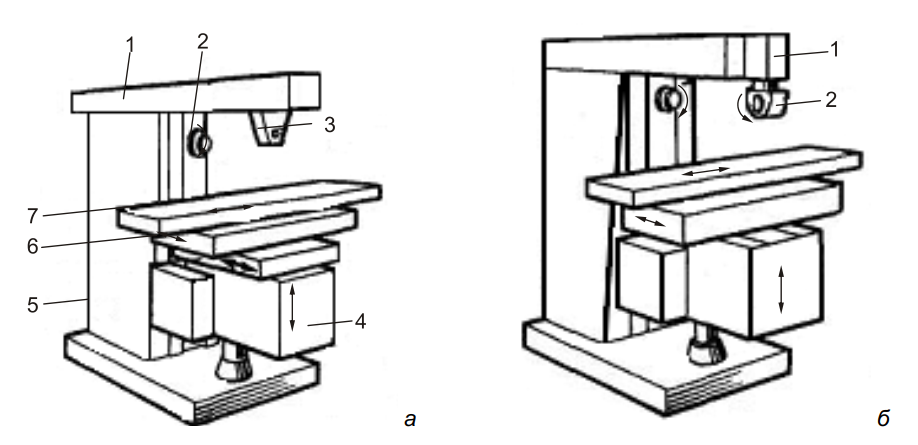

Горизонтально-фрезерный станок с консольной схемой (рис. 4, а) оборудован горизонтально ориентированным шпинделем 2 и хоботом 1 выдвижного типа, на который устанавливают серьгу 3 — она удерживает оправку с режущим инструментом. Консоль 4, двигающаяся по направляющим стойки 5, несёт на себе салазки 6 и рабочий стол 7.

Рис. 4, а и б. Фрезерные станки: а — универсальный консольный горизонтально-фрезерный; б — широкоуниверсальный консольный горизонтально-фрезерный

Рис. 4, в–и. Фрезерные станки: в — широкоуниверсальный бесконсольно-фрезерный; г — консольный вертикально-фрезерный; д — бесконсольный вертикально-фрезерный; е — бесконсольный горизонтально-фрезерный; ж — продольно-фрезерный; з — карусельно-фрезерный; и — барабанно-фрезерный

Широкоуниверсальный горизонтально-фрезерный станок с консолью (рис. 4, б) дополнительно снабжён шпиндельной головкой 1, которая монтируется на хоботе и может поворачиваться в двух перпендикулярных направлениях. Такая конструкция позволяет позиционировать шпиндель с инструментом под любым углом относительно обрабатываемой детали. На шпиндельную головку 1 устанавливают дополнительную головку 2, которая позволяет выполнять операции сверления, растачивания, зенкерования, рассверливания и фрезеровки.

Консольный вертикально-фрезерный станок (рис. 4, г) имеет шпиндель 3, размещённый в поворотной головке 2, которая фиксируется на стойке конструкции.

Фрезерные станки бесконсольного типа (рис. 4, д, е), предназначенные для крупногабаритных деталей, состоят из неподвижной станины 1 с направляющими, по которым перемещаются стол 3 и салазки 2. Шпиндель 4 может перемещаться по оси, а сама головка 5 — по стойке 6.

Продольно-фрезерные станки (рис. 4, ж) предназначены для массивных заготовок. Их конструкция включает станину 1, вертикальные стойки 6 и соединяющую их траверсу 7. По направляющим движется стол 2. На поперечине 4 монтируются фрезерные головки 5 (с вертикальными шпинделями), а на стойках — головки 3 с горизонтальными шпинделями.

Карусельно-фрезерные станки (рис. 4, з) применяются для торцовой обработки. Здесь установлены один или несколько шпинделей 3, обеспечивающих как черновую, так и чистовую обработку. Шпиндельная головка 2 перемещается вдоль стойки 1. Стол 4 вращается непрерывно, а его установка осуществляется на салазках 5, перемещающихся по направляющим 6.

Барабанно-фрезерные станки (рис. 4, и) незаменимы при серийной и массовой обработке. Заготовки фиксируются на вращающемся барабане 2, а фрезерные головки 1 (для чистовой) и 3 (для черновой обработки) перемещаются по направляющим 4.

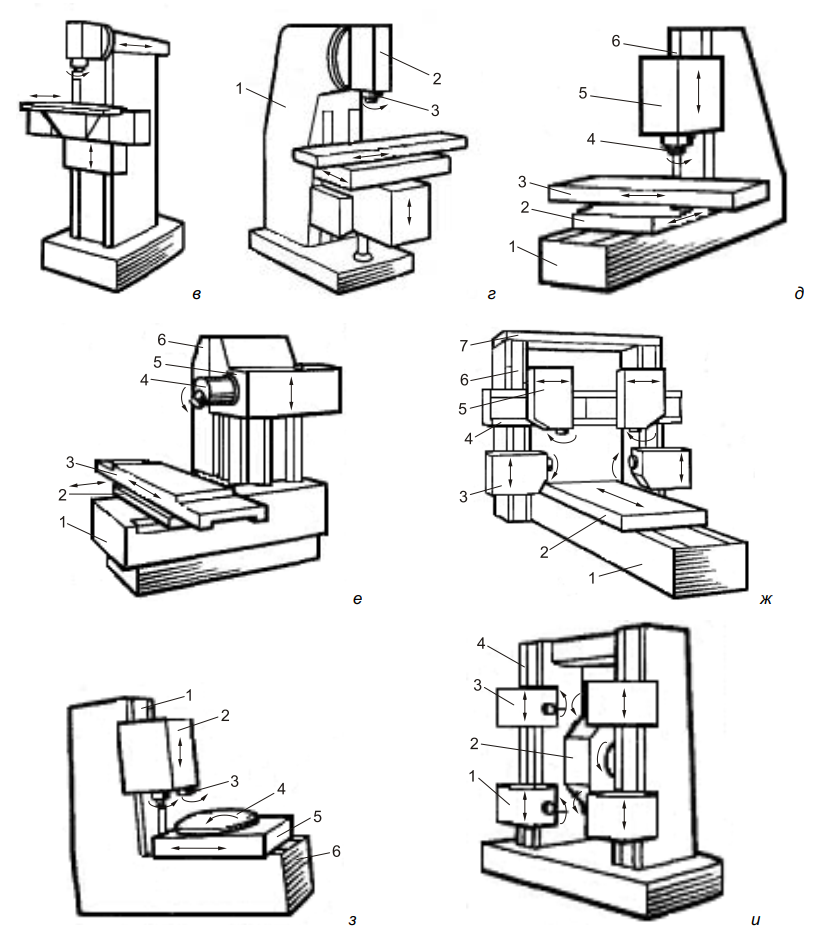

Тип конструкции фрезы определяет способ её крепления на станке. Насадные фрезы (с отверстием в оси) устанавливаются на оправки, тогда как фрезы с цилиндрическим или коническим хвостовиком называются хвостовыми.

Насадные фрезы (например, цилиндрические или дисковые) фиксируются на центровой оправке 2 (рис. 5, а), которая монтируется в коническом отверстии шпинделя 3 и затягивается болтом 4. Для предотвращения проворачивания используют сухари 5. Вращение передаётся через шпонку 6, а осевое положение фрезы фиксируется гайкой 9 и кольцами 10. Конец оправки поддерживается подшипниками 7 серьги 8.

Концевая оправка (рис. 5, б) используется для установки дисковых и торцовых фрез с помощью винта 13 и шпонки 12. Для конических хвостовиков фрез применяют как прямую установку в шпиндель, так и через переходную втулку 14 (рис. 5, в). В ряде случаев торцовые фрезы крепятся винтами непосредственно в шпиндель (рис. 5, г).

Цилиндрические хвостовики закрепляют в патронах — например, цанговых (рис. 5, д, с), или патронах с регулируемым эксцентриситетом втулки 18 и корпуса оправки 19 (рис. 5, е). При закручивании гайки 16 происходит сжатие цанги 17, надежно фиксирующей фрезу.

Рис. 5. Схемы крепления фрез

Делительные головки значительно расширяют технологические возможности фрезерных станков, обеспечивая как равномерный, так и неравномерный поворот заготовок вокруг продольной оси. Это позволяет выполнять высокоточные технологические операции — например, при нарезке зубьев, шлицевых соединений, канавок и других элементов. Также головки применяются для организации непрерывного вращательного движения заготовки, синхронизированного с поступательным перемещением рабочего стола, что особенно важно при формировании винтовых канавок.

Существует несколько типов делительных головок: для прямого деления, универсального назначения, многошпиндельные и оптические. Каждая разновидность предназначена для решения определённого круга задач и может быть укомплектована разнообразными принадлежностями и дополнительными устройствами.

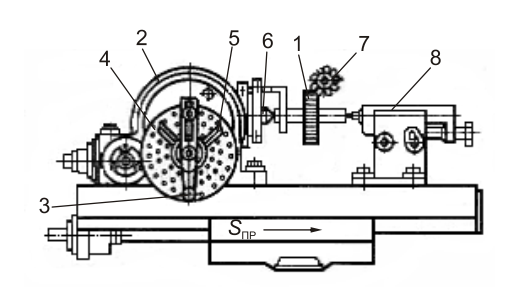

Процесс обработки заготовки при помощи универсальной делительной головки показан на рис. 6. Заготовку 1 устанавливают на оправку, закреплённую в центрах шпинделя 6 (головка 2) и задней бабки 8. Фрезерование ведётся модульной дисковой фрезой 7, получающей вращение от шпинделя. Рабочий стол обеспечивает подачу в продольном направлении. После завершения одной операции (обработка впадины), стол возвращается в начальное положение, заготовка поворачивается на заданный угол ![]() при помощи диска 4, линеек 5 и рукоятки 3 с фиксатором. Далее цикл повторяется до завершения обработки всех впадин между зубьями.

при помощи диска 4, линеек 5 и рукоятки 3 с фиксатором. Далее цикл повторяется до завершения обработки всех впадин между зубьями.

Рис. 6. Схема обработки с делительной головкой

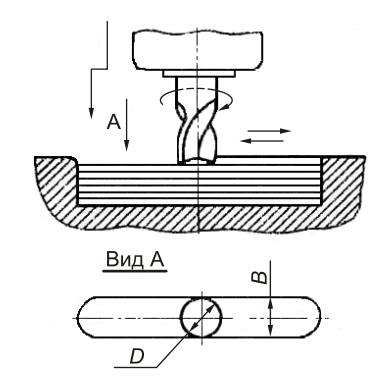

Шпоночно-фрезерные станки предназначены для вырезания шпоночных пазов на деталях типа валов. Операции выполняются с применением концевых шпоночных фрез. Эти станки нашли широкое применение в условиях массового и крупносерийного производства, где требуется стабильное качество и высокая производительность.

Особенностью конструкции является неподвижность обрабатываемой заготовки — все необходимые перемещения осуществляет фреза. Благодаря этому минимизируется влияние деформаций и недостаточной жёсткости станка на точность выполнения паза.

Схематически процесс показан на рис. 7. Фреза с диаметром D, равным ширине паза B, получает главное вращательное движение от шпинделя. Возвратно-поступательное движение, передаваемое шпиндельной каретке от гидравлического или механического привода, реализует маятниковую подачу. Эта подача представляет собой серию продольных движений на длину паза с последующими небольшими вертикальными перемещениями, обеспечивающими постепенное заглубление инструмента.

Такой способ позволяет добиться высокой стойкости фрезы, улучшить точность и повторяемость обработки. В зависимости от конфигурации и числа шпинделей, различают вертикальные и горизонтальные, одно- и многошпиндельные модели.

Риc. 7. Схема фрезерования шпоночного паза

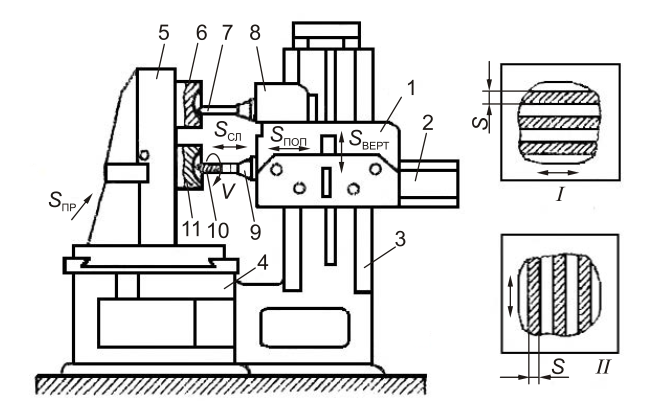

Копировально-фрезерные станки позволяют производить фрезерование по шаблону или копиру, что особенно востребовано в серийном и мелкосерийном производстве. Эти станки используются для создания сложных контуров, как на плоских, так и на объёмных поверхностях. В частности, их применяют для изготовления кулачков, шаблонов, штампов, лопаток, моделей отливок, пресс-форм и других ответственных деталей.

Ключевым компонентом является задающее устройство (ЗУ), роль которого может выполнять чертёж, шаблон, модель или эталонная деталь. Через копировальное устройство — щуп, ролик, палец или фотоэлемент — сигналы передаются исполнительному узлу, который управляет движением фрезы. Благодаря этому фреза точно воспроизводит заданную форму.

Обработка ведется по копиру, контакт с которым осуществляется с помощью следящего элемента (например, щупа), движения которого повторяет фрезерная головка, точно воссоздающая очертания поверхности на заготовке.

Рис. 8. Копировально-фрезерный станок

В конструкциях копировально-фрезерных станков со следящим действием усилие от копира передаётся на фрезу через усилительное звено. В зависимости от конфигурации, управление этим узлом может быть электрическим, гидравлическим или комбинированным. Перемещение следящего пальца или ролика формирует управляющий сигнал, по которому исполнительный механизм, несущий шпиндель с фрезой, точно повторяет траекторию.

Процесс фрезерования может быть реализован двумя способами, каждый из которых показан на рис. 8. В первом случае перемещение задается продольно через движение стола, а фрезерная головка осуществляет следящее перемещение и вертикальные подачи на шаг строки S. Во втором варианте стол периодически перемещается продольно на ту же величину, а головка выполняет как вертикальную задающую подачу, так и непрерывное следящее движение.

По завершении обхода всей копируемой поверхности осуществляется поперечная подача шпиндельной бабки с фрезой на глубину Sпоп. Этот цикл продолжается до тех пор, пока не будет полностью удалён припуск и не достигнута требуемая точность геометрии детали.

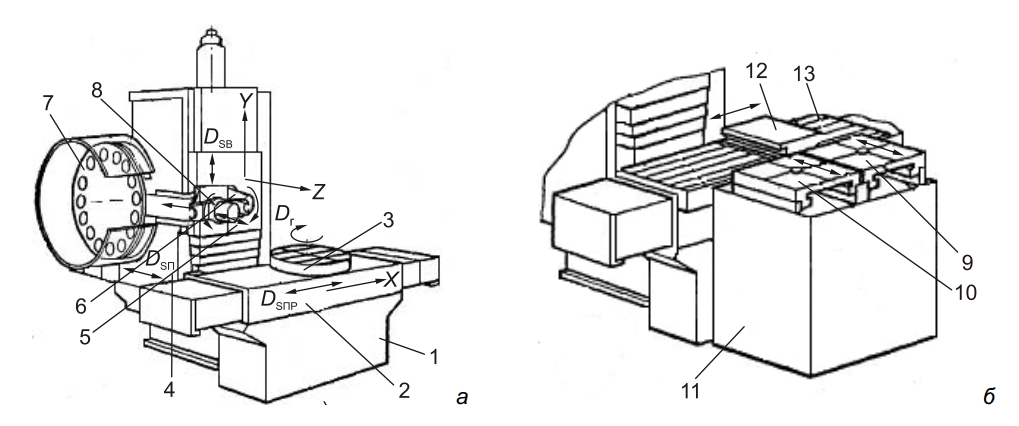

Многоцелевые станки представляют собой универсальные металлорежущие агрегаты, предназначенные для комплексной обработки заготовок различных типов, включая корпусные детали, рычаги, кронштейны и аналогичные элементы. Их конструктивное разнообразие и компоновочные решения обусловлены широким спектром выполняемых технологических операций. В зависимости от специфики производственных задач, такие станки могут иметь компоновку, аналогичную вертикально-сверлильным, горизонтально- и вертикально-фрезерным, координатно-расточным, продольно-фрезерным и другим типам оборудования.

Особое место среди многоцелевых станков занимают токарно-сверлильно-фрезерно-расточные модели, способные выполнять операции, характерные для соответствующих специализированных станков. Кроме того, многие из них оснащены возможностью проведения абразивной обработки, включая шлифование, что расширяет их функциональные возможности.

На рис. 9, а представлен внешний вид сверлильно-фрезерно-расточного многоцелевого станка с широко распространенной компоновкой. По горизонтальным направляющим станины 1 в направлении оси X перемещается стол станка 2. На нем установлен прецизионный поворотный стол 3, обеспечивающий точное позиционирование заготовки для последующей обработки.

Рис. 9. Сверлильно-фрезерно-расточной станок

Процесс обработки начинается с фрезерования вертикальной плоскости торцовой насадной фрезой (рис. 10, а). Цикл включает быстрый подвод инструмента к заготовке по координате Z, включение вращения шпинделя, подход инструмента к заготовке со скоростью рабочего хода, фрезерование с продольным движением подачи заготовки и вертикальным движением подачи инструмента, быстрый отвод инструмента от заготовки по координате Z и выключение вращения шпинделя.

После смены инструмента концевая фреза выполняет обработку внутренних цилиндрических поверхностей большого диаметра (рис. 10, б и в). Затем соответствующие инструменты осуществляют растачивание (рис. 10, г), сверление крепежных отверстий (рис. 10, д), зенкование фасок (рис. 10, е) и нарезание резьбы (рис. 10, ж).

Рис. 10, а–ж. Обработка на сверлильно-фрезерно-расточных станках

Рис. 10, з–к. Обработка на сверлильно-фрезерно-расточных станках

После поворота заготовки на 90° осуществляется обработка с другой стороны: фрезерование бобышки (рис. 10, з), сверление (рис. 10, и) и зенкерование отверстий (рис. 10, к).

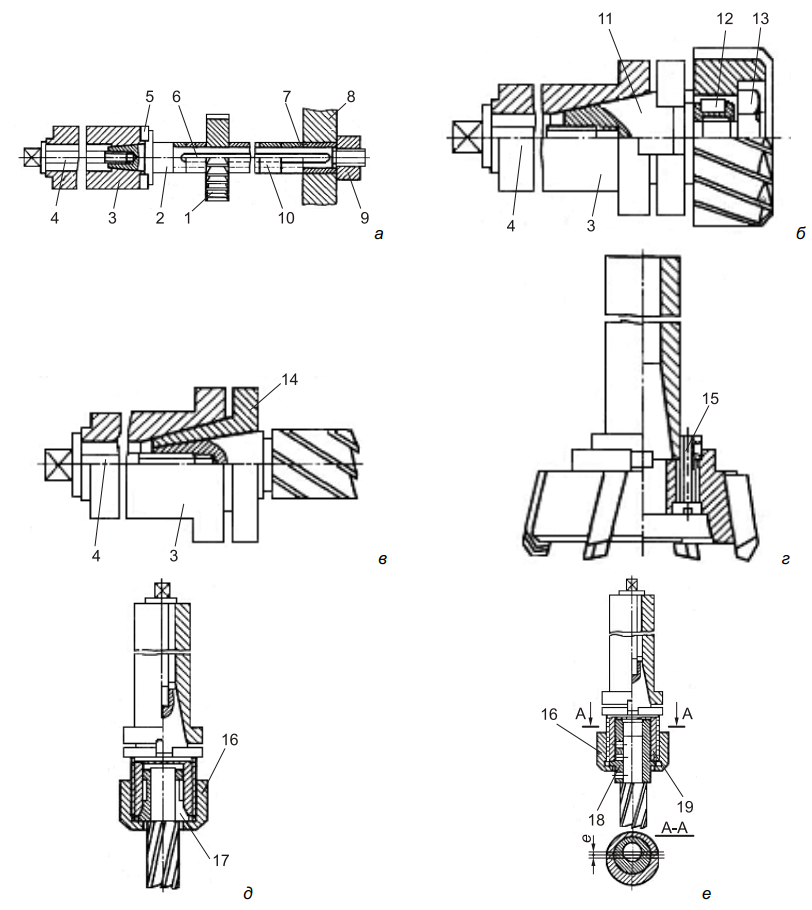

Для обработки деталей типа валов на токарных и круглошлифовальных станках заготовки устанавливаются в центрах станка с использованием центровых отверстий. В условиях серийного и массового производства обработка центровых отверстий (зацентровка заготовок) выполняется на центровальных и фрезерно-центровальных станках.

В первом случае осуществляется только центровка заготовок, а во втором перед центровкой фрезеруются торцы заготовки. Обработка на фрезерно-центровальных станках предпочтительнее, поскольку предварительное фрезерование торцов облегчает работу центровочных сверл; кроме того, благодаря тому, что фрезерование торцов и сверление центровочных отверстий проводится с одной установки, обеспечивается строгая перпендикулярность осей отверстий торцам.

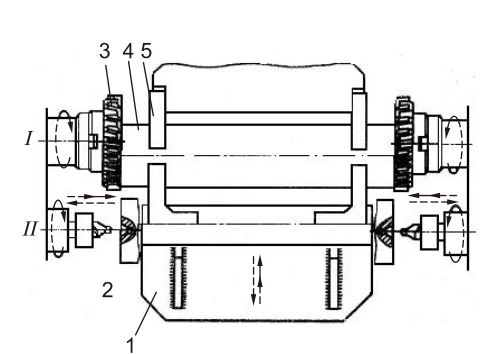

Рис. 11. Схема работы фрезерно-центровочного полуавтомата

На рис. 11 представлена схема работы двухпозиционного фрезерно-центровального полуавтомата. Заготовка 4, закрепленная в призмах 5 на столе 1 станка, сначала поступает на позицию I, где ее торцы фрезеруются двумя фрезерными головками 3 с подачей стола. Затем стол переносит заготовку в позицию II, где два центровых сверла 2 одновременно центруют оба торца.

Заключение

Интересные факты:

-

Первоначально фрезы были простыми заострёнными пластинами, закреплёнными на вращающихся дисках. Современные же фрезы изготавливаются из сверхтвёрдых сплавов, режущей керамики и даже алмазов.

-

Маркировка фрезерных станков в СССР начиналась с цифры 6, что обозначало принадлежность к шестой группе станков в системе классификации металлообрабатывающего оборудования.

-

Фрезерование стало основой многих производственных операций в аэрокосмической и оборонной промышленности, поскольку позволяет создавать точные и сложные профили.

-

Современные фрезерные центры с ЧПУ способны обрабатывать заготовки с точностью до микронов и работают в полностью автоматическом режиме.

-

Существуют фрезерные станки для дерева и пластика, конструктивно отличающиеся от металлорежущих аналогов — они работают на высоких скоростях с другими типами фрез.

Фрезерные станки представляют собой неотъемлемую часть машиностроительного производства и металлообработки. Их конструктивное разнообразие, широкий спектр применяемых фрез и универсальность делают возможной обработку деталей различной сложности и формы. С развитием технологий фрезерные станки становятся всё более точными, производительными и автоматизированными, обеспечивая высокое качество обработки при минимальных трудозатратах. Знание устройства, классификации и принципов работы фрезерных станков необходимо как для операторов и наладчиков, так и для инженеров-конструкторов и технологов.