Сверлильные и расточные станки занимают важнейшее место в производстве точных механических деталей, обеспечивая создание отверстий и обработку внутренней поверхности деталей с высокой точностью и качеством. Эти станки широко применяются в машиностроении, авиационной и автомобильной промышленности, приборостроении и других отраслях, где требуются высокие требования к геометрии и чистоте поверхности.

Основными операциями, выполняемыми на сверлильных станках, являются сверление сквозных и глухих отверстий различного диаметра и глубины, зенкерование, развертывание, нарезание резьбы и другие обработки, направленные на подготовку и улучшение отверстий. Расточные станки, в свою очередь, обеспечивают высокоточную обработку отверстий с возможностью выполнения множества операций на одной установке, что повышает производительность и точность изготовления деталей.

Особое значение имеют вспомогательные инструменты и приспособления, такие как патроны, кондукторы, призмы, позволяющие добиться необходимой соосности, точности и качества обработки. Кроме того, различные конструкции станков — вертикальные, горизонтальные, радиальные, координатно-расточные и алмазно-расточные — обеспечивают гибкость производства и возможность обработки как мелких, так и крупных заготовок.

История развития сверлильных и расточных станков насчитывает несколько столетий и тесно связана с развитием металлообработки в целом. Первые сверлильные станки появились в конце XVIII — начале XIX века как механические устройства с простыми ручными приводами. По мере развития промышленности и внедрения паровых и электрических двигателей совершенствовались конструкции станков, повышалась их производительность и точность.

В середине XX века были разработаны специализированные расточные станки для обработки сложных и крупногабаритных деталей, а также координатно-расточные станки с высокой точностью позиционирования, что открыло новые возможности в производстве прецизионных изделий. В конце XX века широкое распространение получили алмазно-расточные станки, позволяющие заменить шлифование и добиться исключительной чистоты и точности обработки.

Сегодня сверлильные и расточные станки продолжают совершенствоваться, интегрируются с числовым программным управлением (ЧПУ) и автоматикой, что обеспечивает высокую эффективность и качество производства.

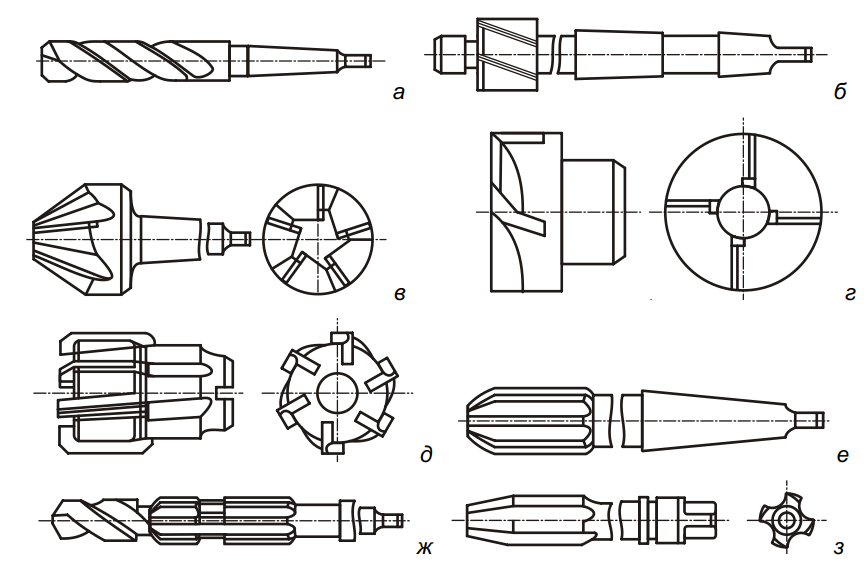

Для механической обработки отверстий на сверлильных станках применяют различный режущий инструмент: сверла, метчики, зенкеры, развертки, а также универсальные и комбинированные инструменты (рис. 1).

Сверлением выполняют создание цилиндрических отверстий, как сквозных, так и глухих. При этом достигается точность по 12–13 квалитету с параметром шероховатости поверхности Ra от 6,3 до 15 мкм. При необходимости получить отверстия диаметром свыше 30 мм в сплошной заготовке применяют последовательное сверление двумя сверлами: первым — малого, вторым — большего диаметра. Такой подход снижает нагрузку по оси и минимизирует отклонение инструмента от заданной траектории. Для повышения точности расположения отверстий в направляющих приспособлениях (кондукторах) используют спиральные сверла — погрешность не превышает ±0,15 мм. В качестве охлаждающей и смазывающей среды применяются эмульсия или керосин, расход которых может достигать 10–12 л/мин.

Рассверливание используют для увеличения диаметра уже имеющихся отверстий. Спиральное сверло при этом подбирается так, чтобы исключить работу поперечной режущей кромки — это позволяет избежать биений и повысить чистоту обработки.

Рис. 1. Режущий инструмент, применяемый на сверлильных станках

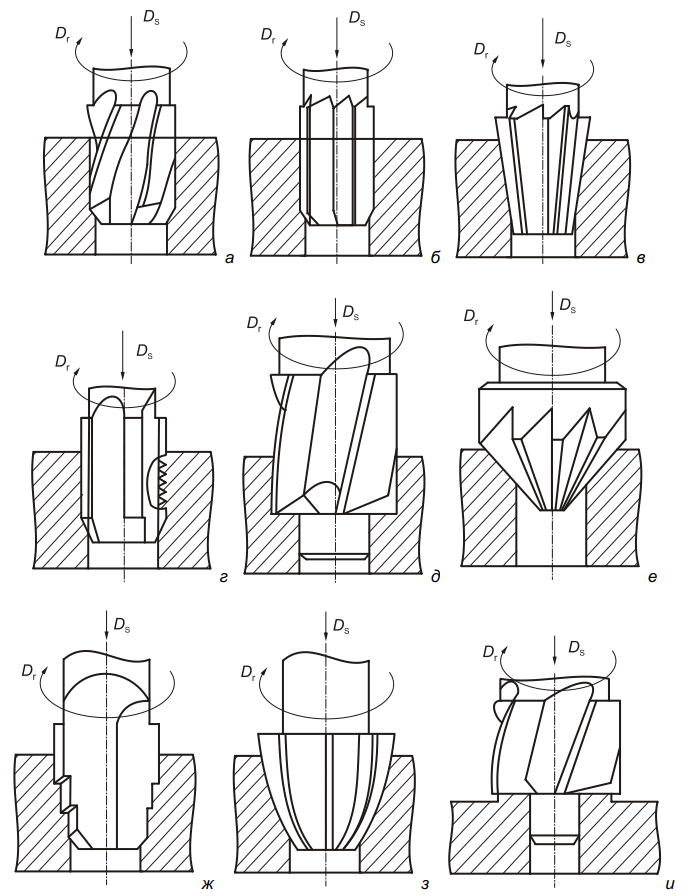

Зенкерование (рис. 2, а) применяют как промежуточную стадию при обработке литых, кованых или уже просверленных отверстий. Операция повышает точность формы и размеров и готовит отверстия к последующему развертыванию, растачиванию или протягиванию. В отличие от сверления, зенкерование характеризуется более высокой производительностью и точностью: достигается 11–13 квалитет при шероховатости поверхности Ra 10–15 мкм.

Развертывание (рис. 2, б, в) служит для окончательной чистовой обработки отверстий. Оно позволяет получить более высокую точность — от 7 до 11 квалитета — с достижением параметров шероховатости Ra от 1,25 до 5 мкм.

Резьбонарезание осуществляется с применением метчиков (рис. 2, г), которые нарезают внутреннюю резьбу в отверстиях. Для обеспечения точности соосности применяются специальные патроны.

Зенкование используют при обработке цилиндрических (рис. 2, д) и конических (рис. 2, е) углублений под крепежные элементы — винты и болты. При этом применяют специальные зенковки, некоторые из которых (рис. 3, д) имеют направляющие элементы для достижения точной соосности.

Цекование (рис. 2, и) проводят для обработки торцов, предназначенных для опирания крепежных элементов — болтов, винтов и гаек. Специальные цековки снабжены направляющими частями, обеспечивающими строгое перпендикулярное расположение торца относительно продольной оси отверстия. Аналогичная технология применяется для центрования торцов валов под последующее сверление или как базовая операция.

Фасонные отверстия (рис. 2, ж, з) обрабатываются в два этапа: сначала используется ступенчатый инструмент, затем — специализированный фасонный. Комбинированный инструмент применяется для одновременного формирования сложных профилей, сокращая общее число операций.

Режущее движение Dr на сверлильных станках — это вращательное движение инструмента (например, сверла или метчика), а подача Ds — его поступательное перемещение вдоль оси вращения (рис. 2).

Рис. 2. Принципиальные схемы сверлильных операций

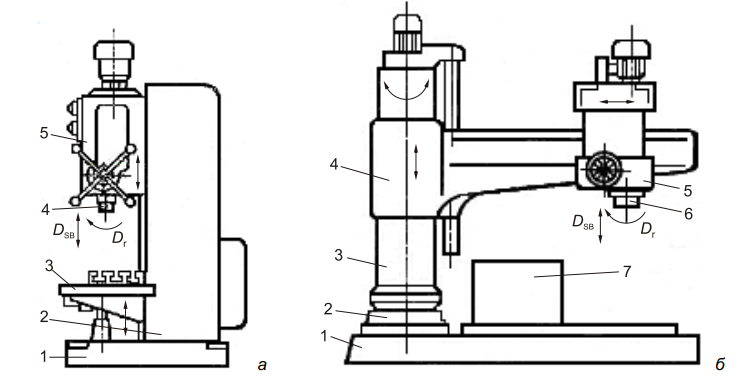

Обработка мелких заготовок осуществляется на вертикально-сверлильных станках (рис. 3, а), где изделие с приспособлением перемещается по рабочему столу, позиционируясь относительно сверла.

Радиально-сверлильные станки (рис. 3, б) применяются для обработки отверстий в габаритных деталях, фиксируемых на стационарной опоре — например, на плите 1 или приставном столе 7. Точное позиционирование сверла относительно изделия обеспечивается за счёт вращения траверсы 4 вокруг колонны 2 и перемещения головки 5 вдоль траверсы.

Рис. 3. Типы сверлильных станков: а — вертикального типа; б — радиального типа

На горизонтально-сверлильных станках выполняют сверление глубоких отверстий, например, в стволах оружия. Заготовка вращается вокруг горизонтальной оси, а инструмент перемещается поступательно вдоль оси без вращения.

Вспомогательный инструмент служит для закрепления основного режущего инструмента в шпинделе станка.

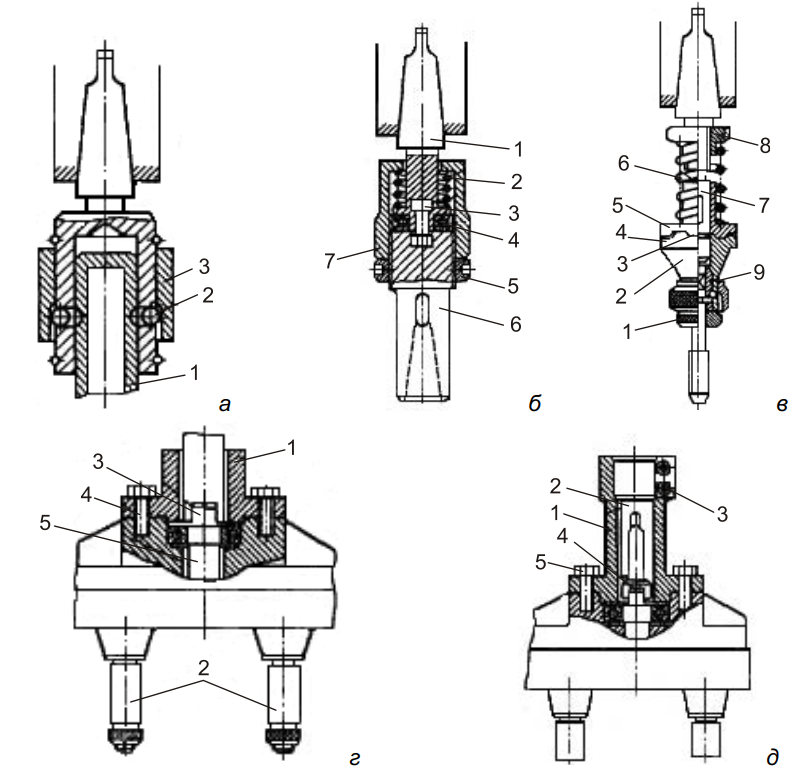

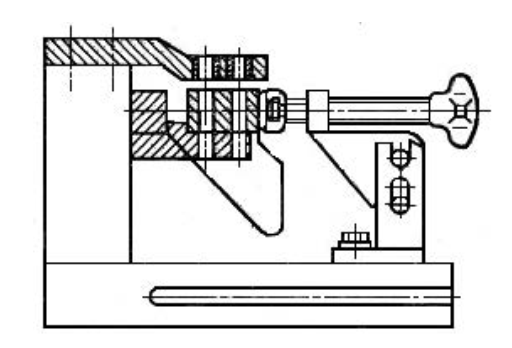

Быстросменные патроны (рис. 4, а) позволяют выполнять оперативную замену инструмента прямо во время работы. Подъём втулки 3 вызывает расхождение удерживающих шариков 2, которые освобождают державку 1.

Самоустанавливающиеся патроны (рис. 4, б) повышают точность совмещения инструмента (развертки) и уже существующего отверстия. Патрон фиксируется корпусом 1 в шпинделе, передача вращения идет через поводок 3 и оправку 6, при этом муфта 7 удерживается кольцом 5. Подшипник 4 и пружина 2 обеспечивают упругую компенсацию, позволяя оправке точно центрироваться по оси отверстия.

Предохранительные патроны (рис. 4, в) предотвращают поломку инструмента при работе в глухих отверстиях. При увеличении сопротивления движения метчика кулачковая муфта 5 выходит из зацепления с ведомой частью 4, преодолевая сопротивление пружины 6, и проскальзывает, останавливая передачу вращения. Регулировка осуществляется при помощи гайки 8.

Рис. 4. Вспомогательные устройства для сверлильных станков: а — быстросменный патрон; б — самоустанавливающийся патрон; в — предохранительный; г, д — многошпиндельные головки

Для закрепления инструмента с цилиндрическим хвостовиком применяются цанговые патроны, разрезные втулки и самоцентрирующие кулачковые патроны. После установки обязательно проверяют биение инструмента как по торцу, так и по радиусу.

На универсальных вертикально-сверлильных станках часто используют многошпиндельные головки, что существенно увеличивает производительность. Они делятся на два основных типа: стационарные (с одновременным вводом нескольких инструментов) и револьверные (с последовательным вводом различных по форме и назначению). Специализированные головки рассчитаны на строго фиксированные координаты отверстий, в то время как универсальные допускают настройку расстояний между шпинделями в определенных пределах (рис. 4, г, д).

На вертикально-сверлильных станках заготовки фиксируются непосредственно на рабочем столе с использованием прихватов, регулируемых или ступенчатых упоров, либо посредством специализированных приспособлений. Крупногабаритные заготовки на радиально-сверлильных станках размещают на плитах, тогда как средние детали устанавливают на съемные подставки.

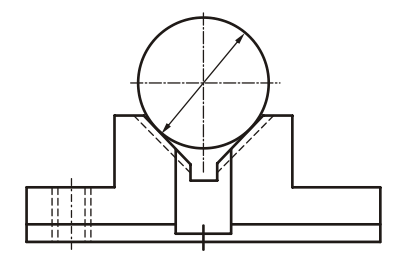

В производстве применяют универсальные или специализированные машинные тиски с винтовым зажимом для единичного выпуска и с пневматическим либо гидравлическим приводом для серийного и массового производства. Цилиндрические детали обычно размещают на призмах (см. рис. 5). Для обработки торцовых отверстий используют цанговые либо кулачковые патроны, закрепляемые на столе станка. Заготовки с отверстиями, расположенными по окружности, фиксируют с помощью делительных головок и поворотных столов.

Рис. 5. Установка круглой детали на призму

Рис. 6. Кондуктор

Для закрепления изделий также применяются кондукторы (рис. 6), где инструмент направляется втулками, что исключает смещение и обеспечивает высокую точность координат отверстий. Мелкие детали фиксируют на базирующих элементах внутри кондукторов, тогда как для крупногабаритных деталей предназначены накладные кондукторы.

Расточные станки подразделяются на универсальные — горизонтально-расточные, координатно-расточные и алмазно-расточные, а также на специализированные — одношпиндельные и многошпиндельные вертикально-расточные, предназначенные для обработки конкретных групп деталей, например, растачивания отверстий в головках шатуна и аналогичных элементах.

Горизонтально-расточные станки являются наиболее распространенными и предназначены для обработки средних и крупных корпусных заготовок, применяемых в единичном и серийном производстве. Такие станки позволяют растачивать как литые, так и предварительно обработанные отверстия, а также выполнять сверление, зенкерование, развертывание, нарезание резьбы внутренней и наружной, обтачивание цилиндрических поверхностей. Кроме того, на них можно фрезеровать и подрезать торцовые плоскости, обеспечивая при этом перпендикулярность и параллельность обработанных поверхностей относительно осей отверстий, что позволяет выполнять полный комплекс операций без повторной переустановки детали.

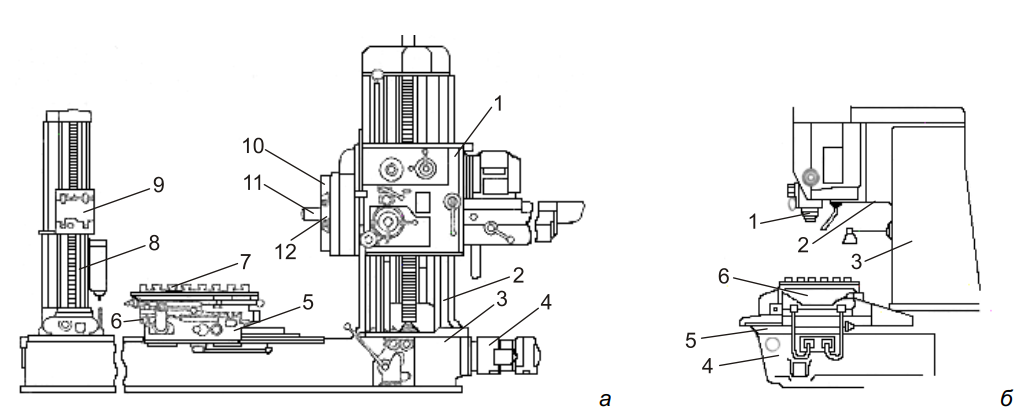

На рис. 7, а изображен горизонтально-расточный станок. Справа на коробчатой станине 3 жёстко закреплена передняя (правая) стойка 2. По вертикальным направляющим стойки перемещается шпиндельная бабка с механизмами главного движения — вращения шпинделя 11 и планшайбы 10, механизмами выдвижения шпинделя и радиального перемещения суппорта 12 по пазу планшайбы. Продольные салазки 5 с зажимным устройством для фиксации положения смонтированы на горизонтальных направляющих станины 3. По поперечных направляющих продольных салазок перемещаются поперечные салазки 6 с поворотным столом 7 и соответствующими зажимными механизмами. С левой стороны установлена задняя (левая) стойка 8 с люнетом 9, поддерживающим борштангу (расточную скалку), которая перемещается по вертикальным направляющим задней стойки синхронно со шпиндельной бабкой. Привод подачи 4 расположен в правой нижней части станины.

Рис. 7. Расточные станки

Особо крупные горизонтально-расточные станки — расточные колонки — лишены задней стойки и стола, вследствие чего заготовки размещаются непосредственно на станине. Движения во всех осях осуществляются шпиндельной бабкой и шпинделем. Основным параметром таких станков является диаметр выдвижного шпинделя, варьирующийся от 60 до 320 мм.

Координатно-расточные станки применяются для обработки прецизионных отверстий, заданных с высокой точностью относительно базовых поверхностей и друг друга, без использования разметки и кондукторов. Их используют в основном в инструментальных цехах для выполнения операций на приспособлениях, кондукторах, штампах и пресс-формах, а также для точной разметки и контроля ответственных деталей в единичном и мелкосерийном производстве.

По компоновке координатно-расточные станки бывают одно- и двухстоечными (для обработки крупногабаритных заготовок). Главным движением является вращение шпинделя, подача осуществляется осевым движением того же шпинделя, который всегда расположен вертикально. Установочные движения в одностоечных станках включают продольное и поперечное перемещения стола на заданные координаты.

Дополнительные приспособления — поворотные столы и др. — позволяют обрабатывать отверстия, расположенные в полярной системе координат, наклонные или взаимно перпендикулярные. Для точного измерения координат применяют разнообразные механические, оптико-механические, индуктивные и электронные устройства отсчёта. Точность линейных перемещений достигает 2–8 мкм, а угловых — около 5°. Конструкция станков достаточно жёсткая, что требует их установки на виброизолированные фундаменты в помещениях с поддержанием температуры 20 ± 0,2 °С.

На рис. 7, б показан координатно-расточный станок. Стойка 3 коробчатого сечения жёстко закреплена на станине 4 и снабжена вертикальными направляющими. На них перемещается шпиндельная бабка 2, в которой расположены коробки скоростей и подач, шпиндель 1 и управляющие механизмы. Бабку можно регулировать по вертикали в зависимости от высоты заготовки и фиксировать в нужном положении. Продольные и поперечные салазки 5, а также стол 6 перемещаются по горизонтальным направляющим станины с помощью приводов соответствующих перемещений.

Алмазно-расточные станки предназначены для высокоточной чистовой обработки отверстий в корпусных деталях, таких как цилиндры авиационных и автомобильных двигателей, а также других изделий, преимущественно изготовленных из цветных сплавов и чугуна. Растачивание осуществляется алмазным либо твердосплавным инструментом, который работает на высоких скоростях резания с малыми подачами и глубинами резания. Применение алмазного (тонкого) растачивания обеспечивает максимальную точность размеров и геометрии отверстий, а также минимальную шероховатость поверхности, что позволяет заменить шлифовальные операции.

По типу расположения шпинделя алмазно-расточные станки подразделяются на вертикальные и горизонтальные. По количеству шпинделей выделяют одношпиндельные и многошпиндельные модели, при этом шпиндели могут быть расположены с одной стороны заготовки или с обеих сторон одновременно. Помимо универсальных моделей, выпускаются специализированные станки, предназначенные для обработки отдельных типов деталей, например, поршней, шатунов, вкладышей и других.

Основным рабочим движением в алмазно-расточных станках является вращение расточного шпинделя, на котором закреплен режущий инструмент. В горизонтальных станках движение подачи передается столу, на котором фиксируется заготовка, а в вертикальных — непосредственно шпинделю. Шпиндели таких станков устанавливаются в прецизионных подшипниках для обеспечения точности. Для предотвращения вибраций вращение передается шпинделю через ременную передачу с регулировкой скорости при помощи ступенчатых или сменных шкивов. Гидравлический привод отвечает за движение подачи, обеспечивая плавное и бесступенчатое регулирование скорости подачи инструмента

Интересные факты:

-

Для сверления отверстий диаметром свыше 30 мм часто используют два сверла разного диаметра — это позволяет уменьшить осевую нагрузку на инструмент и снизить риск его выхода из оси, что значительно повышает точность обработки.

-

Самоустанавливающиеся патроны обеспечивают автоматическую соосность инструмента и отверстия, что значительно упрощает работу оператора и увеличивает качество обработки.

-

Координатно-расточные станки способны обрабатывать отверстия, расположенные в полярной системе координат, а также наклонные и взаимно перпендикулярные отверстия, что делает их незаменимыми в сложном прецизионном производстве.

-

На крупных расточных станках (расточных колонках) диаметры шпинделей могут достигать 320 мм, что позволяет обрабатывать особо крупные и массивные детали без переустановок.

-

Алмазное растачивание является одним из немногих методов, который позволяет одновременно достичь высокой точности и минимальной шероховатости поверхности, практически исключая необходимость в шлифовальных операциях.

Сверлильные и расточные станки продолжают оставаться ключевыми элементами в металлообрабатывающей промышленности благодаря своей универсальности и способности выполнять широкий спектр операций по обработке отверстий. Развитие конструкций, применение современных материалов и технологий, а также интеграция с системами ЧПУ значительно расширяют возможности и повышают эффективность этих станков.

Выбор типа станка и соответствующего инструмента зависит от конкретных условий производства, размеров и требований к деталям. Особое значение имеют вспомогательные приспособления, обеспечивающие точность установки и фиксации заготовок и инструментов.