Для разрезания сортового и фасонного материала подходят универсальные металлорежущие станки (токарные, фрезерные, строгальные). Однако ввиду низкой производительности их применяют для этой цели лишь в небольших механических цехах. В условиях серийного и массового производства в заготовительных цехах и отделениях машиностроительных предприятий используют специализированные разрезные станки различных конструкций.

Наиболее распространены для разрезания материала любого профиля и размера фрезерно-отрезные станки, работающие дисковыми пилами диаметром 350–1500 мм и толщиной 4–12 мм.

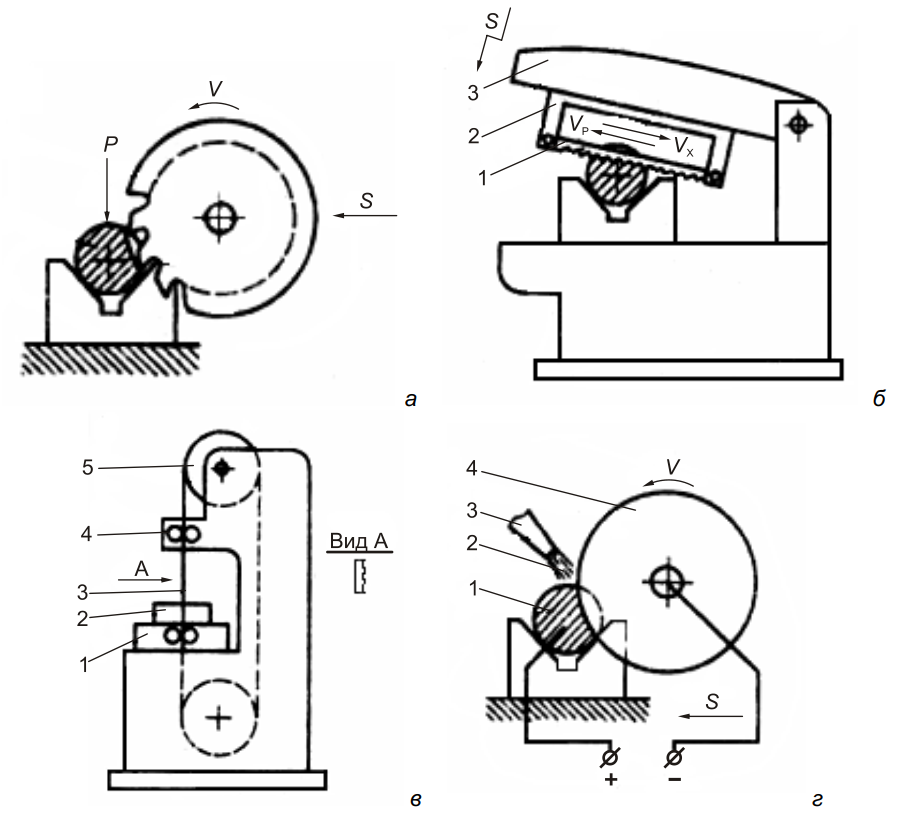

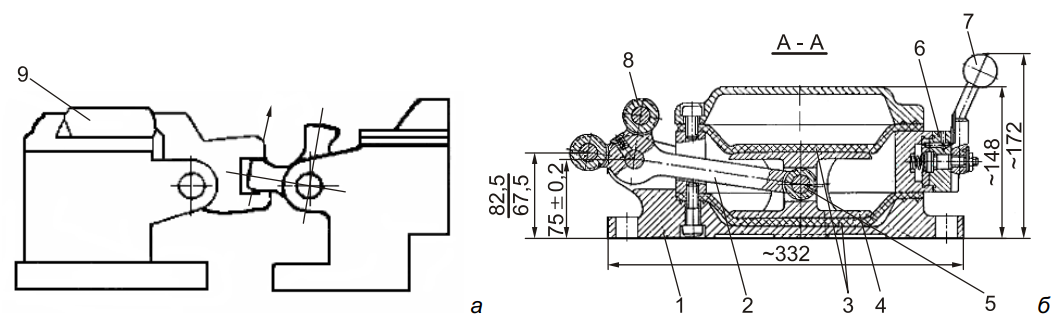

Рис. 67. Схемы работы разрезных станков

Пилы изготавливают составными со вставными зубьями или приклепываемыми сегментами из быстрорежущей стали. Диск 3 пилы (рис. 67, а) получает вращение и непрерывное горизонтальное или вертикальное движение подачи. Современные станки оснащены гидроприводом, позволяющим плавно менять величину подачи таким образом, чтобы сила резания сохранялась постоянной при изменении сечения разрезаемого материала. Этот же привод используется для зажатия разрезаемого материала 2 в призме 1. Фрезерно-отрезные станки обладают высокой производительностью. Недостаток их — большой отход материала в стружку (из-за широкого прореза), что ограничивает их применение разрезанием черных металлов.

С помощью ножовочных станков (приводных ножовок) разрезают сортовой и профильный металл и трубы при наибольшем размере разрезаемого материала 250–300 мм.

Станок (рис. 67, б) сообщает ножовочному полотну 1, закрепленному в раме пилы 2, главное возвратно-поступательное движение при помощи кривошипно-шатунного механизма. Рукав (хобот) 3, по направляющим которого перемещается рама пилы, получает от гидропривода следующие движения: 1) быстрое опускание;

2) периодическую подачу во время рабочего хода; 3) небольшой подъем при холостом ходе; 4) подъем рукава после окончания операции. Достоинства этих станков: простота обслуживания (один рабочий может обслужить пять-шесть ножовок) и малый отход металла в стружку (полотно имеет малую толщину), что позволяет разрезать дорогостоящие цветные металлы. К числу недостатков следует отнести низкую производительность и опасность получения косого прореза при неправильной заточке ножовочного полотна.

Ленточные пилы применяют как для разрезания сортового и фасонного материала, так и для фигурного выпиливания по контуру в плоских заготовках различной толщины. Станки (рис. 67, в) работают пилой 3, представляющей собой узкую бесконечную стальную ленту с зубьями на ребре. Лента перекинута через два шкива 5, один из которых является приводным, и пропущена между двумя парами направляющих роликов 4. Разрезаемая заготовка 2 располагается на столе 1. Ленточные пилы могут иметь вертикальное, горизонтальное или наклонное расположение ленты. Достоинства ленточной пилы: высокая производительность и малая ширина прореза. Недостаток: быстрое изнашивание и нередкие разрывы ленточной пилы.

На фрикционных пилах (пилах трения) двух типов (дисковых и ленточных) процесс резания металла (рис. 67, г) заключается в том, что периферия тонкого гладкого (или с мелкой насечкой) стального диска или бесконечная лента с большой скоростью (100–140 м/с) перемещается относительно разрезаемого материала. При подаче инструмента на разрезаемый материал (или наоборот) металл в прорезе из-за трения нагревается до температуры плавления и инструментом же выбрасывается из прореза наружу. Фрикционные пилы пригодны для разрезания твердых материалов (например, закаленной стали). Они весьма производительны, но требуют для привода электродвигатель большой мощности.

Токарно-отрезные станки, работающие отрезными резцами, применяют для разрезания круглых и шестигранных прутков, а также труб. Они имеют переднюю бабку с пустотелым шпинделем, по обоим концам которого размещены самоцентрирующиеся патроны, зажимающие пруток. Достоинства станков: высокая производительность, простота и низкая стоимость станка и инструмента. Недостаток: широкий порез (3–5 мм).

Абразивно-отрезные станки, работающие тонким (2–3 мм) абразивным кругом на эластичной (вулканитовой) связке, служат для разрезания труднообрабатываемых и закаленных материалов.

Агрегатными называют специальные станки, изготовляемые из стандартных и нормализованных узлов, не связанных между собой кинематически. Их применяют в крупносерийном и массовом производстве для сверления, растачивания, резьбонарезания и фрезерования. Чаще всего на них обрабатывают корпусные детали и валы, которые в процессе обработки остаются неподвижными. Наличие нормализованных элементов в конструкциях агрегатных станков сокращает сроки их проектирования, облегчает процесс производства, дает возможность широко унифицировать детали и упрощать технологию их изготовления, а также позволяет создавать самые разнообразные компоновки агрегатных станков с минимальным числом оригинальных элементов. Агрегатные станки компонуют по различным схемам с круговым или поступательным перемещением заготовки по позициям.

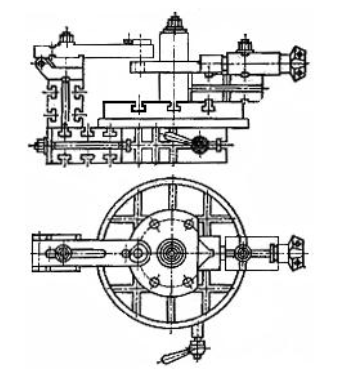

Рис. 68. Типовая компоновка агрегатного станка с центральной колонной

Типовая компоновка агрегатного станка с центральной колонной 2 и движением заготовок 4 вокруг нее в горизонтальной плоскости приведена на рис. 68. Круговое перемещение заготовок обеспечивает стол карусельного типа. Силовые головки 3 расположены под различными углами к обрабатываемой заготовке.

Агрегатные станки чаще всего действуют в полуавтоматическом цикле, реже их снабжают загрузочными и разгрузочными устройствами, в этом случае станки работают как автоматы. Агрегатные станки могут функционировать индивидуально или входить в автоматические линии. Нормализованные узлы (станины, поворотные столы, силовые столы, шпиндельные коробки, элементы гидропривода и т. п.) имеют разновидности как по своей конструкции, так и по типоразмерам, что вызвано условиями компоновки станка, его размерами, характером обработки и т. д.

Специальные узлы (зажимные приспособления и кондукторы, которые проектируются в зависимости от конфигурации обрабатываемой детали, ее размеров и т. п.) также имеют отдельные нормализованные элементы: эксцентрики и ручки для быстродействующих эксцентриковых зажимов, пневмоцилиндры, штоки, пневмораспределительные устройства для автоматического зажима и отжима обрабатываемых заготовок, патроны для закрепления инструмента, кондукторные втулки и др.

Силовая головка — самостоятельный узел агрегатного станка — предназначена для вращения рабочих шпинделей и осуществления продольной подачи инструмента. Силовые головки делят на самодействующие и несамодействующие. Самодействующие силовые головки имеют встроенный привод для осуществления вращательного движения и движения подачи инструмента. У несамодействующих головок имеется только привод вращения шпинделей; головку устанавливают неподвижно на перемещающемся силовом столе, который имеет привод подачи, находящийся вне головки. Самодействующие головки могут иметь механический, пневматический, гидравлический и пневмогидравлический приводы.

Для управления циклом работы силовой головки предназначены гидропанели, обеспечивающие, например, быстрый подвод, две рабочие подачи, быстрый отвод и остановку силовой головки.

Агрегатные станки часто оснащают силовыми столами. Устанавливаемые на силовые столы несамодействующие головки, бабки и коробки можно использовать при сверлильных, расточных или фрезерных работах. Столы бывают одно- и многошпиндельными. Кроме того, на столы могут быть установлены зажимные приспособления с обрабатываемыми заготовками для осуществления рабочих циклов с прямолинейным перемещением. Столы обеспечивают автоматизацию сборочных операций.

Шпиндельная коробка служит для размещения рабочих шпинделей и зубчатых передач, передающих вращение шпинделям от приводного вала головки; ее монтируют на корпусе силовой головки. Различают шпиндельные коробки со шпинделями, расстояние между осями которых постоянно и коробки с раздвижными шпинделями.

Общие сведения о приспособлениях

Станочные приспособления относятся к технологической оснастке.

Под технологической оснасткой понимают средства технологического оснащения, дополняющие технологическое оборудование. Примеры технологической оснастки: режущий инструмент, штампы, модели, пресс-формы, литейные формы, приспособления, мерительные инструменты и калибры и т. д.

Станочные приспособления применяют для закрепления заготовок при обработке на металлорежущих станках. В каждом конкретном случае целесообразность приспособлений следует обосновать экономически.

По целевому назначению приспособления делят на пять групп.

- Станочные приспособления для установки и закрепления обрабатываемых заготовок.

- Вспомогательные инструменты служат для закрепления рабочего инструмента, осуществляют связь между инструментом и станком. К ним относятся патроны для сверл, разверток, метчиков; многошпиндельные сверлильные, фрезерные, револьверные головки; инструментальные державки, блоки и т. п.

- Сборочные приспособления.

- Контрольные приспособления.

- Приспособления для захвата, перемещения и переворота обрабатываемых заготовок и собираемых изделий.

Различают шесть систем станочных приспособлений.

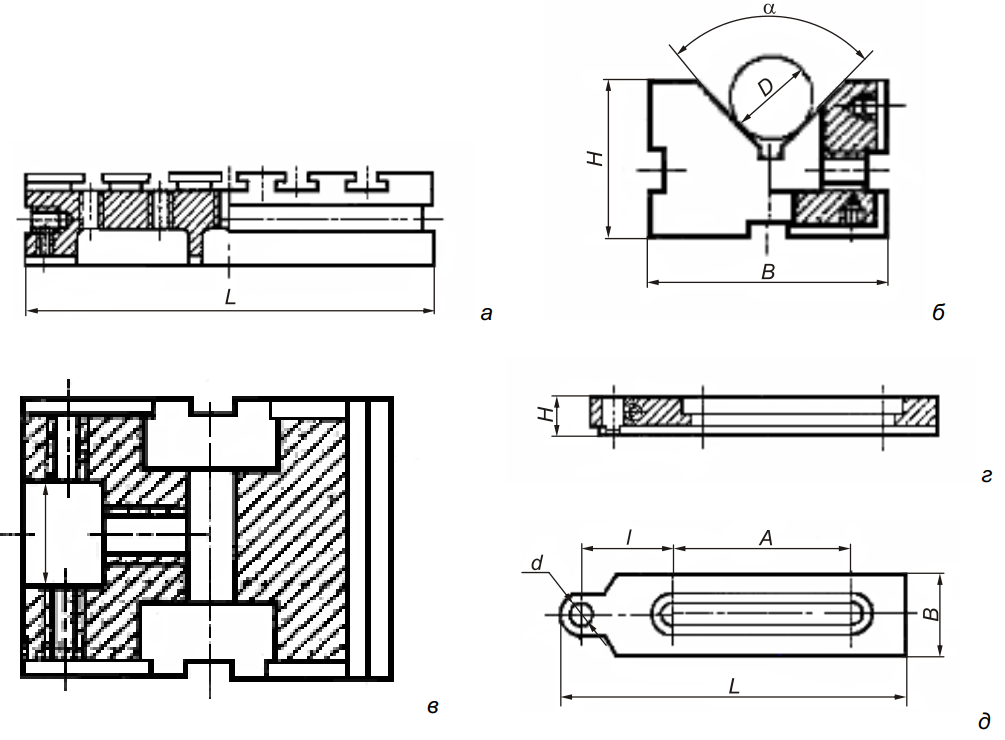

Универсально-сборные приспособления (УСП) широко распространены в единичном и мелкосерийном производстве. Эта система состоит из набора стандартных деталей и узлов с пазами (рис. 69), из которых компонуют различные приспособления (рис. 70) с помощью Т-образных болтов, винтов и шпонок.

После использования собранных приспособлений их разбирают, а детали возвращают на склад и применяют при сборке других приспособлений.

Рис. 69. Детали УСП

Рис. 70. УСП-кондуктор

Практика эксплуатации системы УСП на заводах показала, что износ основных деталей за 10 лет составляет менее 0,01 мм.

При высоких требованиях к точности и большой себестоимости элементов УСП показали сравнительно быструю (два-три года) окупаемость комплекта деталей УСП, при общем сроке службы их 15–20 лет.

Преимущества системы УСП:

- значительное сокращение цикла и сроков проектирования и изготовления оснастки (сборка приспособления средней сложности занимает всего 2,5–5 ч);

- резкое снижение трудоемкости и себестоимости изготовления оснащения для осваиваемого нового изделия;

- быстрая окупаемость (за 2–3 года) при сроке службы большинства деталей в комплекте до 15 лет.

Недостатки системы:

- пониженная жесткость из-за наличия большого количества стыков;

- отсутствие в комплекте быстродействующих (пневматических, гидравлических и др.) универсальных приводов; в системе УСП используют пневмо- и гидросиловые узлы для закрепления заготовок;

- высокие требования к точности и шероховатости поверхностей деталей системы и значительная начальная себестоимость комплекта.

Универсальные безналадочные приспособления (УБП) наиболее распространены в условиях серийного и единичного производства. В этой системе применяют универсальные регулируемые приспособления, которые обеспечивают установку и фиксацию обрабатываемых заготовок в широком диапазоне габаритных размеров (центры, универсальные патроны, универсальные тиски и т. д.). Эти приспособления по возможности конструируют с механизированными приводами.

Универсально-наладочные приспособления (УНП) предназначены для обработки не только однотипных или близких по форме и конструктивно-технологическим параметрам деталей, но и деталей, входящих в другие классы. Эта система находит наибольшее применение в серийном и мелкосерийном производстве в условиях группового метода обработки деталей.

Здесь приспособления компонуют из базовых и сменных элементов. К УНП относятся универсальные патроны со сменными кулачками, универсально-наладочные тиски, скальчатые кондукторы, различные

групповые приспособления. Эта система является одной из основ внедрения группового метода обработки деталей.

Рис. 71. СНП-кондуктор

Система специализированных наладочных приспособлений (СНП) применяется в серийном и крупносерийном производстве для закрепления деталей, близких по конструкторско-технологическим признакам, характеризующихся общностью базовых поверхностей и характера обработки. Так же как и в системе УНП эти

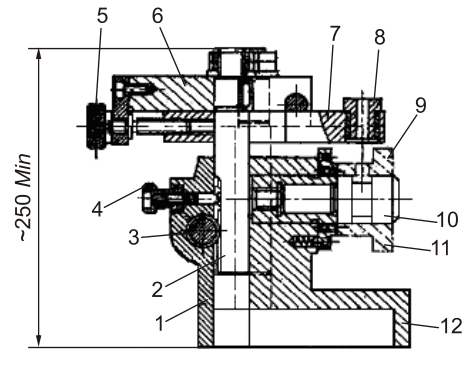

приспособления состоят из базовой части (корпусного агрегата) и комплекса наладок, но отличаются более высокой степенью механизации. У изображенного на рис. 71 СНП-кондуктора, предназначенного для сверления радиальных отверстий во втулках, оправку 10 меняют в соответствии с размером отверстия в детали 9, а кондукторную втулку 8 винтом 5 устанавливают на необходимый размер. Устройство 11 позволяет поворачивать детали на нужный угол.

Сборно-разборные приспособления (СРП) применяют в крупносерийном и массовом производстве и также компонуют из стандартных элементов, которые при использовании подвергаются механической дообработке. После окончания эксплуатации приспособления разбирают, а из их элементов собирают новые приспособления.

В комплект СРП входят силовые элементы, механизирующие и автоматизирующие закрепление заготовок в приспособлении.

Неразборные специальные приспособления (НСП) предназначены для условий стабильного крупносерийного и массового производства. Эта система состоит преимущественно из стандартных деталей и узлов общего назначения и специальных элементов конструкции.

Кроме того, имеется система агрегатных средств механизации зажима (АСМЗ) для любых производственных условий (от единичного до массового). Система состоит из комплекса универсальных силовых устройств, выполненных в виде обособленных агрегатов, с помощью которых механизируется и автоматизируется закрепление заготовок в приспособлениях.

Рис. 72. Агрегатное средство механизации зажима

На рис. 72, б показано агрегатное средство механизации зажима в виде пневмокамеры с усиливающим рычагом и его соединение с приспособлением «а». Здесь 9 — деталь.

Применение станочных приспособлений способствует решению двух основных задач: 1) обеспечению заданной точности обработки; 2) повышению производительности и облегчению труда рабочих.

Для выполнения операции технологического процесса можно использовать приспособления, равноценные по точности, но различные по сложности, себестоимости и производительности.

Сложные специальные приспособления, например многоместные или автоматизированные с пневматическим или гидравлическим приводом, повышают производительность труда, но при малом годовом выпуске деталей могут оказаться неэкономичными, т. к. от их внедрения себестоимость операции не снижается, а наоборот повышается. Поэтому при оснащении операции приспособлением, при модернизации уже существующего приспособления или замене его новым более совершенным необходимы экономические расчеты.

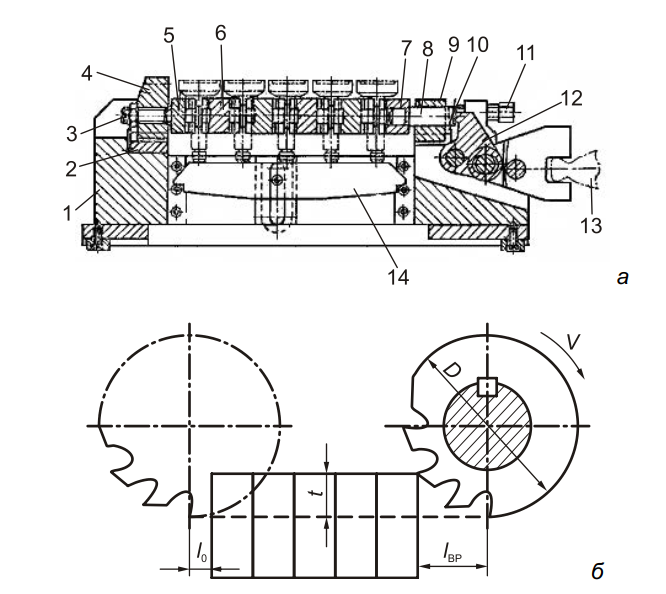

Рис. 73. Многоместное приспособление для фрезерования

Многоместные приспособления (рис. 73) позволяют уменьшить длину рабочего хода в расчете на одну деталь, увеличивая производительность. Как следует из схемы, длина врезания и перебег в расчете на одну деталь уменьшаются в n (число деталей в наладке) раз.