Содержание страницы

- 1. Физическая сущность и роль сварочного производства

- 2. Источники питания для дуговой сварки: требования и классификация

- 3. Аппаратура для ручной дуговой сварки (MMA)

- 4. Оборудование для автоматической сварки под слоем флюса (SAW)

- 5. Оборудование для сварки в среде защитных газов (MIG/MAG, TIG)

- 6. Электрошлаковая сварка (ЭШС) и ее оборудование

- 7. Оборудование для газовой сварки

- 8. Лучевые методы сварки (электронно-лучевая и лазерная)

- 9. Плазменная сварка и резка

- 10. Контактная сварка: разнообразие методов

- 11. Сварка в твердой фазе: диффузионная, холодная и трением

- 12. Вспомогательное и механическое сварочное оборудование

- 13. Оборудование для термической резки металлов

- 14. Критерии выбора сварочного оборудования и технологий

- 15. Оборудование для наплавки и восстановления деталей

- Заключение

Сварка — это не просто технологический процесс, это фундаментальная технология, лежащая в основе практически всей современной промышленности. От ажурных ферм гигантских мостов и корпусов атомных ледоколов до микроскопических соединений в электронике — везде мы встречаем результат работы сварщика. Исторически человечество начинало с кузнечной сварки, где соединение металлов было настоящим искусством, требующим невероятной силы и интуиции. Сегодня же, благодаря научному прогрессу, мы располагаем десятками высокотехнологичных методов, каждый из которых требует специализированного оборудования. В этой статье мы детально разберем ключевые виды сварочных технологий, их назначение, принципы работы и аппаратуру, которая воплощает их в жизнь.

1. Физическая сущность и роль сварочного производства

В основе любого сварочного процесса лежит фундаментальный физический принцип: создание неразъемного соединения металлических (а иногда и неметаллических) деталей за счет установления межатомных связей. Чтобы атомы разных частей смогли «сцепиться» друг с другом, их необходимо сблизить на критически малое расстояние, сопоставимое с параметрами кристаллической решетки. Достичь этого можно двумя основными путями: через плавление, когда кромки деталей переходят в жидкое состояние и смешиваются, или через интенсивную пластическую деформацию (сжатие), когда под высоким давлением поверхностные слои «счищаются», обнажая чистый металл, готовый к образованию прочной связи.

Сфера применения сварки поистине безгранична. В строительной индустрии она позволяет возводить колоссальные объекты: мостовые фермы, стальные каркасы небоскребов, огромные резервуары для хранения нефти и газа, а также создавать бесшовные железнодорожные пути, известные как «бархатный» путь, протяженностью в десятки километров. В машиностроении сварка является ключевой операцией при создании легких, но при этом прочных и жестких конструкций из листового проката, штампованных заготовок и профилей. С ее помощью рождаются кузова автомобилей, рамы тракторов и вагонов, корпуса бытовой техники, станков и средств автоматизации. Сегодня невозможно представить отрасль, которая бы обходилась без этой универсальной технологии.

2. Источники питания для дуговой сварки: требования и классификация

Для питания электрической сварочной дуги категорически нельзя использовать бытовую или промышленную электросеть напрямую. Это связано с несколькими критическими факторами. Во-первых, сетевое напряжение (220 В или 380 В) является смертельно опасным для человека при непосредственном контакте. Во-вторых, сила тока в стандартных сетях (обычно 6–15 А) абсолютно недостаточна для сварки, где требуются токи от 50 до 500 А для ручных методов и до 1200 А (и выше) для автоматизированных процессов. Кроме того, электросеть не рассчитана на частые короткие замыкания, которые являются неотъемлемой частью сварочного цикла, и обладает «жесткой» вольт-амперной характеристикой (ВАХ), не позволяющей стабилизировать горение дуги.

Поэтому к специализированным источникам сварочного тока предъявляется ряд строгих требований:

- Безопасность: Напряжение холостого хода (когда дуга не горит) не должно превышать 80 В, что достаточно для уверенного поджига дуги, но снижает риск поражения током.

- Стабильность: Источник должен выдерживать многократные короткие замыкания без повреждений.

- Мощность: Обеспечение достаточной мощности для сварки на заданных режимах.

- Регулировка: Наличие устройств для плавной или ступенчатой регулировки сварочного тока.

- Правильная ВАХ: Формирование внешней вольт-амперной характеристики, соответствующей способу сварки.

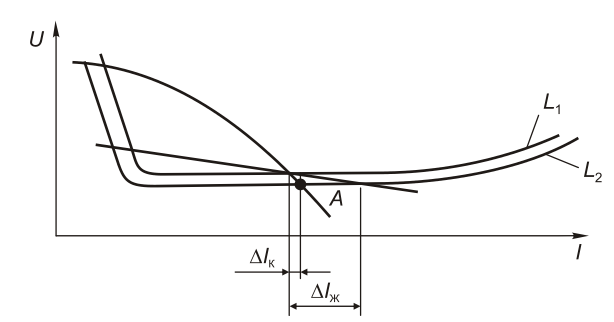

При ручной дуговой сварке (РДС) ключевую роль играет крутопадающая ВАХ. Как видно на графике (рис. 1), при такой характеристике даже значительные колебания длины дуги (от L1 до L2), вызванные естественным движением руки сварщика, приводят лишь к незначительному изменению тока (Δiк). В то же время, источник с жесткой характеристикой в тех же условиях вызвал бы огромное изменение тока (ΔIж), что привело бы к обрыву дуги или прожиганию металла. Таким образом, крутопадающая ВАХ обеспечивает саморегуляцию и стабильность процесса РДС.

Рис. 1. Вольт-амперные характеристики источников сварочного тока

Кроме статической характеристики, важны и динамические свойства источника. Процесс сварки цикличен: горение дуги, перенос капли расплавленного металла (короткое замыкание), повторный поджиг дуги. Источник должен мгновенно реагировать на эти изменения, быстро меняя напряжение и ток, чтобы обеспечить легкое зажигание дуги и ее устойчивое горение.

Система «источник-дуга» при крутопадающей ВАХ является саморегулирующейся. Если в рабочей точке А сила тока случайно уменьшится, напряжение на выходе источника станет выше, чем требуется для поддержания дуги данной длины. Это избыточное напряжение немедленно увеличит ток, возвращая процесс в стабильную точку А. Аналогично, при случайном увеличении тока напряжение источника «просядет» ниже необходимого, что вызовет снижение тока и возврат к равновесию.

Маркировка сварочного оборудования стандартизирована для удобства идентификации. Первая буква указывает на тип (Т — трансформатор, В — выпрямитель, Г — генератор, У — установка). Вторая — на вид сварки (Д — дуговая, П — плазменная). Третья — на способ (Ф — под флюсом, Г — в защитных газах, У — универсальный; если буквы нет, то это для РДС штучными электродами). Четвертая буква дает дополнительные сведения (М — многопостовой, И — импульсный). Цифры после дефиса обозначают номинальный ток (в сотнях ампер для автоматов, в десятках — для ручных аппаратов), за которыми следует регистрационный номер и климатическое исполнение.

3. Аппаратура для ручной дуговой сварки (MMA)

Классический процесс ручной дуговой сварки (MMA — Manual Metal Arc) начинается с зажигания дуги коротким касанием («чирканьем») или постукиванием конца электрода по детали с последующим отводом на 3-5 мм. Возникающее напряжение пробивает этот зазор, и зажигается дуга — устойчивый электрический разряд в ионизированной среде газов и паров металла с температурой в столбе дуги, достигающей 6000 °C и выше. Ключевыми параметрами, которыми управляет сварщик, являются: сила тока, напряжение дуги (косвенно, через ее длину), угол наклона электрода и скорость его перемещения.

Одним из важнейших понятий является свариваемость сталей. Ее можно оценить, рассчитав эквивалент углерода (Сэ) по формуле, рекомендованной Международным институтом сварки (IIW), и закрепленной в таких стандартах, как ГОСТ 34347-2017:

где: Cэ = C + Mn/6 + (Cr+Mo+V)/5 + (Ni+Cu)/15.

- При Сэ < 0.4%, сталь считается хорошо свариваемой, риск образования трещин минимален.

- При Сэ = 0.4–0.7%, требуется применение специальных мер, таких как предварительный и сопутствующий подогрев.

- При Сэ > 0.7% (в оригинале 1%, но на практике порог ниже), сталь считается трудносвариваемой, и обычные методы сварки плавлением могут быть неприменимы.

В качестве расходных материалов используются сварочная проволока и штучные электроды. Проволока для плавящихся электродов маркируется буквами «Св» (сварочная), например: Св-08Г2С, Св-10Г2. Для ручной сварки применяют штучные покрытые электроды. Покрытие (обмазка) выполняет множество функций: ионизирует дуговой промежуток для стабильного горения, создает газовую защиту сварочной ванны от кислорода и азота воздуха, формирует шлаковую защиту, легирует и раскисляет металл шва.

Маркировка электродов — это сложный код, несущий полную информацию о продукте. Важно отметить, что упомянутый в исходном тексте ГОСТ 9466-75 и ГОСТ 9467-75 устарели. Сегодня основным документом, гармонизированным с международными стандартами, является ГОСТ ISO 2560-2017 «Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация». Однако, старая система маркировки все еще широко распространена.

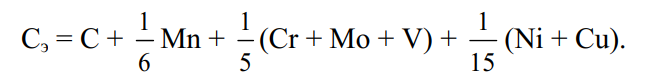

Рассмотрим пример расшифровки условного обозначения по старой системе:

Расшифровка обозначения:

Числитель дроби:

- Э46А — Тип электрода. Э — электрод, 46 — минимальный предел прочности наплавленного металла (46 кгс/мм2 или ~450 МПа), А — обеспечивает повышенную пластичность и вязкость металла шва.

- УОНИ-13/45 — Марка электрода, уникальное название от производителя.

- 4,0 — Диаметр стержня электрода в мм.

- У — Назначение: для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа. (Другие варианты: Л — легированных, Т — теплоустойчивых, В — высоколегированных, Н — для наплавки).

- Д — Толщина покрытия: толстое, с отношением диаметра покрытия D к диаметру стержня d в диапазоне 1,45-1,8. (М — тонкое, С — среднее, Г — особо толстое).

- 2 — Группа качества изготовления электродов (точность массы покрытия, влажность и т.д.).

Знаменатель дроби:

- Е432(5) — Индексы, характеризующие металл шва и наплавленный металл по ГОСТ.

- Б — Вид покрытия: основное. (А — кислое, Р — рутиловое, Ц — целлюлозное, П — прочее, Ж — с железным порошком).

- 1 — Допустимые пространственные положения сварки: для всех положений. (2 — все, кроме вертикального сверху вниз; 3 — нижнее, горизонтальное на вертикальной плоскости и вертикальное снизу вверх; 4 — только нижнее).

- 0 — Рекомендуемый род тока (см. табл. 1).

Режим сварки подбирается исходя из толщины металла, его состава, типа соединения и пространственного положения. Диаметр электрода d напрямую зависит от толщины свариваемого материала. Силу тока можно грубо оценить по эмпирической формуле: I = (40–50) × d. При толщине металла свыше 6 мм, как правило, требуется многопроходная сварка с V-образной или X-образной разделкой кромок (см. рис. 2).

Типы источников тока для РДС:

- Сварочные трансформаторы: Самые простые, надежные и доступные аппараты (ТДМ-121…ТДМ-505). Они понижают напряжение сети и повышают силу тока. Обладают высоким КПД (85–90%), но выдают переменный ток, что подходит не для всех типов электродов. Современные инверторные трансформаторы (серия «Фора») гораздо легче, компактнее (масса «Фора-250П» до 11 кг) и могут иметь как падающую, так и жесткую характеристику.

- Сварочные выпрямители: Состоят из трансформатора и выпрямительного блока (ВД-131…ВД-506Д). Они преобразуют переменный ток в постоянный, что обеспечивает более стабильную дугу, меньшее разбрызгивание и позволяет сваривать цветные металлы и легированные стали. Универсальные выпрямители (ВДУ-305…ВДУ-1202) могут переключать тип ВАХ, что делает их пригодными для разных видов сварки.

- Сварочные преобразователи (генераторы): Это электромашинные агрегаты (ПД-502), где электродвигатель вращает генератор постоянного тока. Они малочувствительны к колебаниям сетевого напряжения, но громоздки, имеют низкий КПД и требуют обслуживания.

- Автономные сварочные агрегаты: Незаменимы в полевых условиях. Состоят из двигателя внутреннего сгорания (бензинового — АСБ-ЗООМ, или дизельного — АДД-4001) и сварочного генератора.

Существуют также экзотические решения, как термитные сварочные карандаши («Оксал», СК), которые позволяют выполнить небольшой шов (100–150 мм) без какого-либо оборудования за счет экзотермической реакции горения специальной смеси.

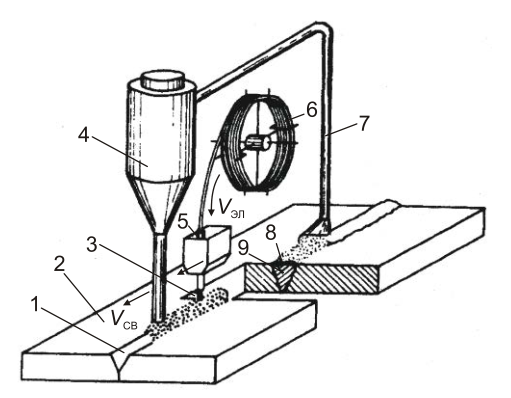

4. Оборудование для автоматической сварки под слоем флюса (SAW)

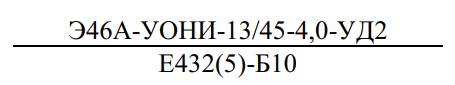

При сварке под флюсом (SAW — Submerged Arc Welding) дуга горит не в открытом пространстве, а под толстым слоем гранулированного материала — флюса. Этот флюс, расплавляясь, образует газовый пузырь вокруг дуги, надежно защищая сварочную ванну от атмосферного воздуха. Кроме того, жидкий шлак выполняет металлургическую обработку металла шва — раскисляет, легирует и формирует гладкую поверхность. Благодаря защите флюса, который также предотвращает разбрызгивание, можно использовать огромные токи (до 4000 А). Это позволяет сваривать листы большой толщины за один проход без разделки кромок и увеличивает производительность в 2–8 раз по сравнению с РДС.

К недостаткам метода можно отнести невозможность визуального контроля за дугой и формирование шва. Схема процесса показана на рис. 2. Сварочная проволока 3 автоматически подается механизмом 5 из катушки 6. Прямо перед дугой из бункера 4 насыпается флюс 1. Часть флюса плавится, образуя шлаковую корку 8 над швом 9, а нерасплавившийся остаток 7 собирается вакуумной системой обратно в бункер.

Рис. 2. Процесс автоматической сварки под флюсом

Сварочная установка для SAW состоит из сварочной головки (подача проволоки и поддержание дуги), механизма перемещения головки (или изделия), мощного источника тока и флюсовой аппаратуры. Стабильность длины дуги поддерживается либо изменением скорости подачи проволоки, либо за счет саморегуляции (при постоянной скорости подачи и определенном типе ВАХ источника).

В качестве источников тока используются мощные трансформаторы с жесткой характеристикой (ТДФЖ-1002, ТДФЖ-2002) или универсальные выпрямители (ВДУ-1202, ВДУ-506).

Исполнение сварочных автоматов бывает разным:

- Подвесные самоходные автоматы (сварочные головки): А1416, А1412 — монтируются на колоннах или порталах над свариваемым изделием.

- Сварочные тракторы: АДФ-1002, АДФ-1202 — это самоходные тележки, которые перемещаются непосредственно по изделию или по направляющей линейке со скоростью 12–120 м/ч.

- Полуавтоматы: ПШ-54, А-1197 — в них проволока подается автоматически, а горелку с небольшим флюсовым бункером сварщик перемещает вручную. Используются для коротких или криволинейных швов.

5. Оборудование для сварки в среде защитных газов (MIG/MAG, TIG)

Этот метод предполагает вытеснение воздуха из зоны горения дуги потоком защитного газа, подаваемого через сопло сварочной горелки. Это обеспечивает надежную защиту расплавленного металла от окисления и азотирования. В качестве газов используют инертные (аргон, гелий — MIG) или активные (углекислый газ, смеси — MAG).

- Сварка плавящимся электродом в аргоне (MIG): Применяется для алюминия, меди, титана, магниевых сплавов и нержавеющих сталей. Позволяет получить шов высокого качества без флюса.

- Сварка плавящимся электродом в CO2 (MAG): Наиболее распространенный и экономичный способ механизированной сварки углеродистых и низколегированных сталей.

- Сварка неплавящимся вольфрамовым электродом в аргоне (TIG): Идеальна для ответственных соединений из легированных сталей, цветных металлов, титана. Обеспечивает высочайшее качество шва, но имеет меньшую производительность. Присадочный материал подается в зону дуги отдельно.

Преимущества сварки в защитных газах: высокая производительность, отличное качество шва, возможность визуального контроля, широкий диапазон толщин (от долей до десятков мм), отсутствие шлака, возможность сварки в любом положении, легкая автоматизация.

Источники тока и оборудование:

Для сварки в защитных газах требуются источники с жесткой или пологопадающей ВАХ, так как процесс саморегулируется изменением тока при постоянной скорости подачи проволоки.

- Для TIG-сварки используют установки с крутопадающей характеристикой (УДГ-251-1, УДГ-501-1) или универсальные аппараты (УДГУ-351 AC/DC), позволяющие сваривать как на постоянном (DC), так и на переменном (AC) токе (незаменимо для алюминия).

- Для MIG/MAG-сварки применяют выпрямители с жесткой ВАХ (ВС-300БА, ВДГ-304) или универсальные многофункциональные инверторы (ВДУ-505, ВДУ-601).

Ключевым элементом является сварочная горелка. Она обеспечивает подачу тока к электроду, формирование защитной газовой струи и, в случае MIG/MAG, направление проволоки. Горелки бывают с воздушным (для малых токов) или жидкостным (для токов свыше 250-300 А) охлаждением.

Наибольшее распространение получили полуавтоматы (ПДГ-300…ПДГ-602М). Они состоят из источника тока, механизма подачи проволоки и горелки, соединенных гибким шланг-пакетом. Сварщик вручную перемещает горелку вдоль шва. Для полной автоматизации процесса применяют сварочные тракторы (АДГ-502) или роботизированные комплексы.

6. Электрошлаковая сварка (ЭШС) и ее оборудование

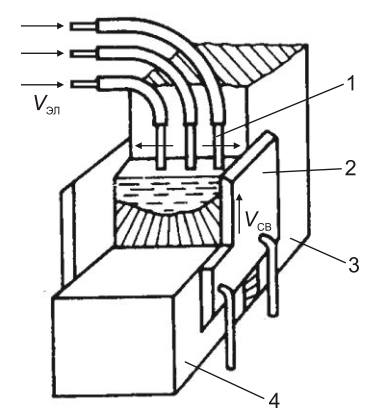

Электрошлаковая сварка (ЭШС) — это уникальный метод, разработанный в Институте электросварки им. Е.О. Патона. Здесь источником тепла является не дуга, а расплавленный флюс (шлаковая ванна), через который пропускается электрический ток. Джоулево тепло, выделяющееся в шлаке, плавит кромки основного металла и электродную проволоку 1. Процесс ведется в вертикальном положении, а от вытекания расплава сбоку удерживают водоохлаждаемые медные ползуны (башмаки) 2, которые перемещаются вверх по мере заполнения зазора между деталями 3 и 4 (рис. 3).

Рис. 3. Принцип электрошлаковой сварки

Этот способ незаменим для соединения деталей очень большой толщины — от 16 мм до 3 метров! Производительность ЭШС на больших толщинах (свыше 50 мм) превосходит все другие методы. В качестве источников питания выступают сверхмощные трансформаторы (ТШС-1000, ТШС-3000) или выпрямители (ВДУ-601). Сварочные аппараты для ЭШС (А-535, А-645) представляют собой сложные комплексы, обеспечивающие подачу проволоки (или пластинчатых электродов), перемещение ползунов и автоматическое управление процессом. Они бывают рельсового и безрельсового типа.

7. Оборудование для газовой сварки

При газопламенной сварке источником тепла служит пламя, образующееся при сжигании горючего газа (чаще всего ацетилена, реже — пропан-бутана, водорода) в струе технически чистого кислорода. Кислород поставляется в голубых баллонах под давлением 15 МПа. Ацетилен получают в специальных генераторах из карбида кальция или доставляют в белых баллонах, где он растворен в ацетоне для безопасности.

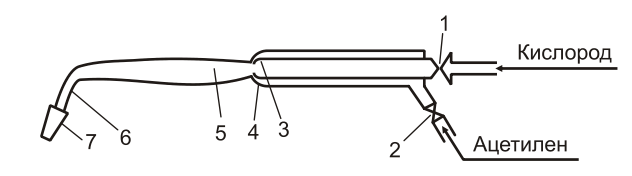

Основным инструментом является сварочная горелка. Наиболее распространены горелки инжекторного типа (рис. 4). В них кислород 1, подаваемый под большим давлением, проходя через узкое сопло (инжектор) 3, создает разрежение и подсасывает (инжектирует) горючий газ 2. Газы смешиваются в камере 5 и сгорают на выходе из мундштука 7. Мощность пламени регулируется сменой наконечников.

Рис. 4. Инжекторная горелка

Газовая сварка эффективна для тонколистового металла (из-за низкой концентрации тепла она предотвращает прожоги), ремонта чугунных изделий, пайки, наплавки, а также при работе с цветными металлами. Однако ее производительность и качество шва уступают дуговым методам.

8. Лучевые методы сварки (электронно-лучевая и лазерная)

Электронно-лучевая сварка (ЭЛС)

В этом процессе металл плавится под действием сфокусированного пучка электронов, разогнанных до огромных скоростей. Кинетическая энергия электронов при столкновении с поверхностью мгновенно переходит в тепло. Процесс ведется в глубоком вакууме (0,13 · 10–3 Па и ниже), что обеспечивает идеальную чистоту шва и позволяет сваривать химически активные и тугоплавкие металлы (титан, молибден, вольфрам). Плотность энергии в луче на порядки выше, чем в дуге, что позволяет получать очень глубокие и узкие швы («кинжальное проплавление») с минимальной зоной термического влияния. Установки для ЭЛС (У350, У752) состоят из вакуумной камеры, электронной пушки и систем манипулирования изделием.

Лазерная сварка

Здесь источником энергии служит сфокусированный луч лазера. В отличие от ЭЛС, лазерная сварка может проводиться на воздухе, в среде защитного газа или в вакууме. Этот метод отличается высочайшей точностью, минимальными деформациями и возможностью сварки миниатюрных деталей в электронике. Современные лазерные комплексы позволяют сваривать и значительные толщины.

9. Плазменная сварка и резка

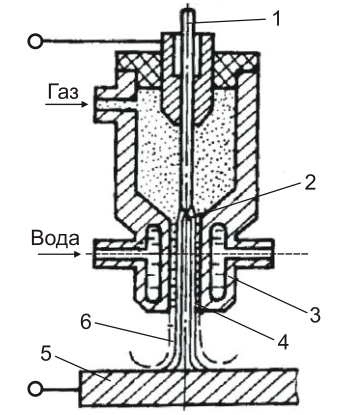

Плазма — это частично или полностью ионизированный газ с температурой от 6000 до 30 000 °С. В плазменной горелке (плазмотроне) электрическая дуга горит внутри специального сопла, через которое продувается плазмообразующий газ (аргон, азот, воздух). Газ, проходя через дугу, ионизируется и с огромной скоростью истекает из сопла в виде высокотемпературной плазменной струи.

Рис. 5. Плазменная горелка

При плазменной сварке (рис. 5) дуга 2 горит между электродом 1 и изделием 5 (плазма прямого действия). Этот метод по проплавляющей способности занимает промежуточное положение между TIG и ЭЛС. Микроплазменная сварка (токи от 0,1 А) незаменима для соединения тончайших материалов (фольги). Для плазменной сварки используются установки типа УПС-301.

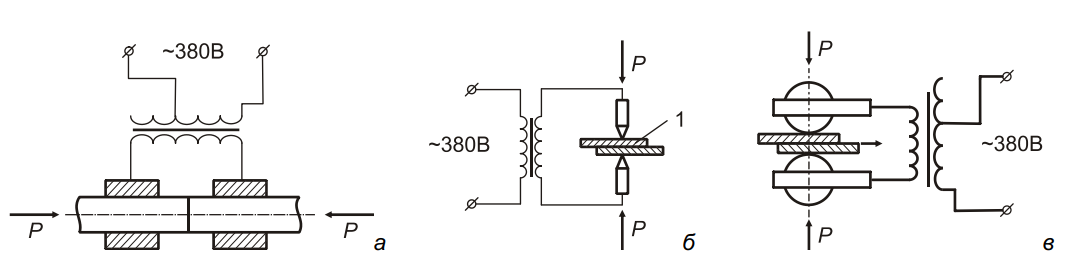

10. Контактная сварка: разнообразие методов

Контактная сварка объединяет группу методов, где нагрев металла происходит за счет тепла, выделяющегося при прохождении большого сварочного тока через место контакта деталей (согласно закону Джоуля-Ленца). После нагрева до пластического состояния детали сжимаются, образуя сварное соединение.

Рис. 6. Схемы контактной сварки

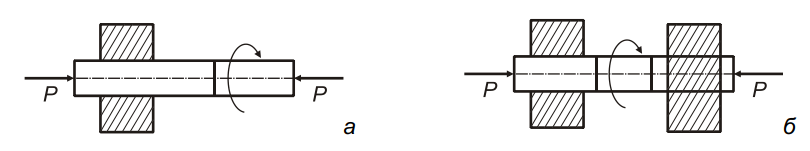

- Стыковая сварка (рис. 6, а): Детали сжимают встык, пропускают ток, нагревают и осаживают. Используется для сварки проволоки, труб, рельсов, цепей. Машины: МСС, МСО, К-19ОПК.

- Точечная сварка (рис. 6, б): Детали собирают внахлест, сжимают между медными электродами, кратковременно пропускают ток, образуя расплавленное ядро. Широко применяется в автомобилестроении и приборостроении. Машины: МТР, МТ, подвесные клещи КТ-801.

- Рельефная сварка: Разновидность точечной, где контакты локализованы в местах заранее отштампованных выступов (рельефов). Позволяет сваривать много точек одновременно. Машины: МР, МРК.

- Шовная сварка (рис. 6, в): Детали прокатываются между вращающимися роликами-электродами, образуя сплошной герметичный шов. Используется для изготовления баков, емкостей, труб. Машины: МШ-2201…МШ-3208.

11. Сварка в твердой фазе: диффузионная, холодная и трением

Диффузионная сварка

Это процесс соединения материалов в вакууме при повышенной температуре (ниже температуры плавления) и давлении. Связь образуется за счет взаимной диффузии атомов через границу контакта. Метод позволяет соединять самые разнородные материалы: металлы с керамикой, стекло с металлом, графит. Качество соединения очень высокое. Установки: СДВУ, УДС.

Холодная сварка

Соединение происходит при комнатной температуре за счет огромного давления, вызывающего интенсивную пластическую деформацию. Оксидные пленки разрушаются, и чистые ювенильные поверхности металла вступают в контакт. Применяется для пластичных металлов, таких как медь и алюминий (сварка проводов, шин). Оборудование: клещи КС-6, машины МСХС, МТХС.

Сварка трением

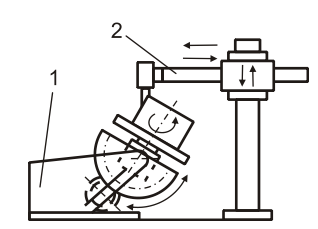

Тепло для сварки генерируется за счет трения торцевых поверхностей деталей, одна из которых быстро вращается (рис. 7, а). Когда стык нагревается до нужной температуры, вращение резко прекращается, и детали сжимаются с большим усилием (осадкой). Метод очень производителен, экономичен и обеспечивает высокое качество шва. Недостаток — одна из деталей должна быть телом вращения. Машины: МАСТ-10…МАСТ-50.

Рис. 7. Сварка трением

12. Вспомогательное и механическое сварочное оборудование

Для повышения производительности, качества и безопасности сварочных работ используется широкий спектр вспомогательного оборудования:

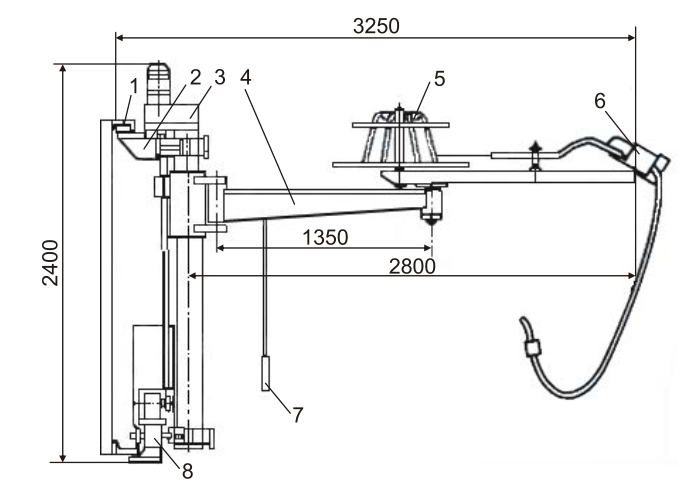

- Сварочные вращатели (М11010А, рис. 8, поз. 1): Для установки и вращения изделия со сварочной скоростью.

- Роликовые опоры (М61051): Для вращения крупногабаритных цилиндрических изделий (обечаек, баков).

- Сварочные колонны (Т31040, рис. 8, поз. 2): Для перемещения сварочной головки автомата в вертикальной и горизонтальной плоскостях.

- Манипуляторы и позиционеры: Для установки изделия в наиболее удобное для сварки положение.

- Столы сварщика (С10020): Организованные рабочие места с вентиляцией, освещением и оснасткой.

Рис. 8. Механическое сварочное оборудование: 1 — вращатель; 2 — колонна

Современное производство все больше ориентируется на роботизированные технологические комплексы (РТК). Гибкие производственные модули (ПРДС-01) на базе промышленных роботов позволяют полностью автоматизировать процесс дуговой или плазменной сварки и резки, обеспечивая высочайшую точность и повторяемость.

Рис. 9. Комплексное механизированное рабочее место сварщика

13. Оборудование для термической резки металлов

Резка — неотъемлемая часть заготовительного производства. Основные методы:

- Газокислородная резка: Металл в месте реза подогревается пламенем до температуры воспламенения и затем сжигается в струе чистого кислорода. Метод подходит для углеродистых сталей. Оборудование: ручные резаки (Р2А, РЗП-02), машинные портальные установки («Комета», «Кристалл») с ЧПУ или фотоэлектрическим управлением.

- Плазменная резка: Металл расплавляется и выдувается высокоскоростной плазменной струей. Позволяет резать любые токопроводящие материалы (в том числе нержавеющую сталь, алюминий) с высокой скоростью.

- Лазерная резка: Обеспечивает высочайшую точность и качество реза с минимальной зоной термического влияния. Идеальна для фигурного раскроя листового материала.

14. Критерии выбора сварочного оборудования и технологий

Выбор оптимального способа сварки — это комплексная задача, решаемая на основе технических и экономических факторов. Основным экономическим показателем является себестоимость 1 метра шва. Она включает затраты на оплату труда (З), амортизацию оборудования (А), сварочные материалы (М), электроэнергию (Э) и прочие расходы.

Для стыковых швов на сталях толщиной от 2 до 12 мм ряд по убыванию себестоимости выглядит следующим образом:

- Ручная дуговая сварка штучными электродами (самая дорогая).

- Полуавтоматическая сварка в среде CO2.

- Автоматическая сварка в среде CO2.

- Полуавтоматическая сварка под флюсом.

- Автоматическая сварка под флюсом (самая дешевая и производительная).

При выборе необходимо также учитывать серийность производства, требования к качеству шва, доступность оборудования и квалификацию персонала.

15. Оборудование для наплавки и восстановления деталей

Наплавка — это процесс нанесения слоя металла на поверхность изделия для восстановления его размеров или придания специальных свойств (износостойкости, жаропрочности, коррозионной стойкости). Наплавке подвергают огромное количество деталей: зубья ковшей экскаваторов, клапаны ДВС, железнодорожные крестовины, валы и многое другое.

Преимущества наплавки очевидны:

- Увеличение срока службы: Стойкость наплавленных деталей может превышать стойкость новых в 3–10 раз.

- Экономия: Восстановление детали значительно дешевле изготовления новой.

- Экологичность: Снижается потребление ресурсов и количество отходов.

Для наплавки используется как стандартное сварочное оборудование, так и специализированные наплавочные станки и установки (серии У-425, УД-294), которые автоматизируют процесс нанесения валиков на тела вращения или плоские поверхности.

Заключение

Мы совершили путешествие по обширному и многогранному миру сварочного оборудования. От простого трансформатора для ручной сварки до сложнейших роботизированных комплексов и вакуумных камер — каждая установка является инструментом для решения конкретных производственных задач. Правильный выбор технологии и оборудования напрямую влияет на качество конечного продукта, его себестоимость и надежность. Технологии не стоят на месте: появляются новые материалы, совершенствуются источники питания, растет уровень автоматизации. Понимание основ и особенностей каждого метода — ключ к успеху в любом современном производстве, связанном с обработкой металлов.