Содержание страницы

Причины образования дефектов в отливках так же, как и методы их предотвращения, всегда были в центре внимания специалистов – литейщиков. Большое разнообразие дефектов затрудняет установление механизма их образования, поэтому существуют различные объяснения возникновения дефектов.

Сложность технологического процесса изготовления отливок, влияние на него многих факторов и их взаимного влияния приводит к появлению литейных дефектов, число которых по разным оценкам составляет несколько десятков. Ряд литейных дефектов рассмотрен в других разделах этого учебного пособия, далее предлагается рассмотреть классификацию литейных дефектов согласно ГОСТ 19200–80, а также обобщенные литературные данные и практический опыт литейного производства по выявлению причин образования основных дефектов и их устранению.

Качество отливок формируется на всех этапах производства, начиная с проектирования отливок и их технологической разработки. Умение выбрать оптимальный сплав, разработать технологичную отливку определяют большую возможность получения качественной отливки. Особенно ответственным является этап проектирования технологического процесса. Технолог, который правильно расположил отливку в форме, сконструировал литниковую систему с холодильниками, питателями, прибылями и т. п., т. е. создал условия для направленной кристаллизации, обеспечивает получение плотного металла отливки.

Не меньшее значение для получения качественных отливок имеют правильно выбранные параметры технологического процесса: температура и скорость заливаемого металла, составы формовочных и стержневых смесей, режим термической обработки и т. д. Отсутствие дефектов в отливках во многом зависит от самих производственников: формовщиков, стерженщиков, плавильщиков, заливщиков и мастеров, которые руководят участками литейного цеха. От их умения, опыта, четкого выполнения технологической дисциплины зависит качество отливок. Оптимально разработанная технология и ее безупречное выполнение могут иметь успех только при использовании стабильных и качественных исходных материалов (металл, формовочные пески, связующие и др.).

Повышение требований потребителей к качеству отливок по составу, структуре должно быть неразрывно связано с аналогичным изменением требований к исходным материалам. Особая требовательность должна предъявляться к материалам металлозавалки – чугуну, ферросплавам, металлическому лому и т. д., которые в первую очередь определяют материал отливки. Практикой установлено, что традиционный контроль шихтовых материалов по содержанию углерода, кремния, марганца, серы и фосфора недостаточен. Не только эти элементы определяют качество будущей отливки. Во многих случаях необходимо контролировать содержание кислорода, азота, водорода, теллура, селена, сурьмы и других микропримесей, которые оказывают большое влияние на структурообразование отливок. То же самое относится и к контролю формовочных и стержневых смесей. Полный и комплексный контроль всего процесса получения отливки, начиная с ее проектирования и кончая финишными операциями, тщательный анализ возникающих дефектов и причин, их порождающих, – главное условие резкого снижения брака отливок и повышения их качества.

1. КЛАССИФИКАЦИЯ ЛИТЕЙНЫХ ДЕФЕКТОВ

По классификации ГОСТ 19200–80 все литейные дефекты разделены на пять групп:

1) несоответствие по геометрии – 14 дефектов;

2) дефекты поверхности – 13 дефектов;

3) несплошности в теле отливки – 16 дефектов;

4) включения – 3 дефекта;

5) несоответствие по структуре – 4 дефекта.

1.1. Первая группа дефектов – несоответствие по геометрии

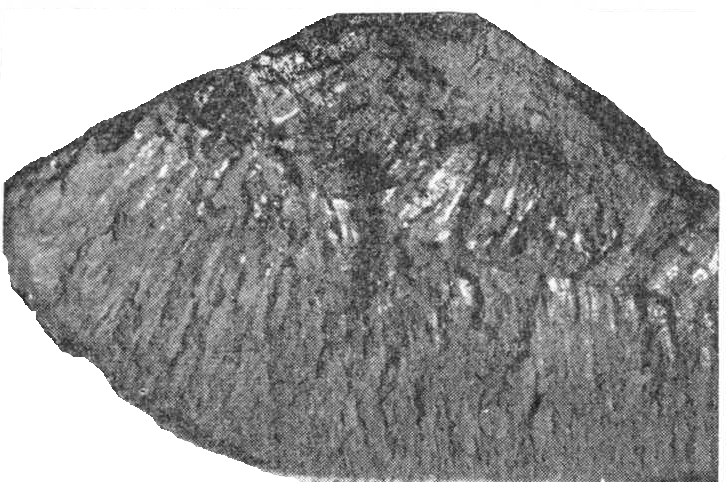

1. Недолив – дефект в виде неполного образования отливки вследствие незапалнения полости литейной формы металлом при заливке (рис. 1).

Рис. 1 Недолив в результате недостаточной жидкотекучести (холодный металл)

Дефекты этого типа расположены обычно в наиболее удаленных от питателя частях отливки и характерны для тонкостенных отливок сложной конфигурации. Они образуются при заливке металла с недостаточной жидкотекучестью.

Жидкотекучесть. Жидкотекучесть определяет способность расправленного металла заполнять и точно воспроизводить полость литейной формы. Она не является чисто физическим свойством и в большой мере зависит от физико-химических свойств металла и формы. Некоторые железоуглеродистые сплавы имеют настолько низкую жидкотекучесть, что иногда ею определяется возможность получения конкретной отливки. Принято считать металл жидкотекучим не только тогда, когда он находится в подвижном состоянии, но и во время его кристаллизации.

Течение металла продолжается до тех пор, пока его температура не достигнет так называемой температуры нулевой жидкотекучести. Исследования А. А. Бочвара показали, что вещество в температурном интервале кристаллизации может быть в двух состояниях – жидкотвердом и твердожидком. В жидкотвердом состоянии кристаллизующаяся система имеет определенную подвижность, не зависящую от количества содержащихся в ней твердых кристаллов. Под действием силы тяжести металл, находящийся в таком состоянии, принимает форму сосуда, в котором он находится. В твердожидком состоянии металл подобен твердому телу, т. е. не изменяет свою форму. Форма металла может изменяться только в результате объемной и линейной усадок в соответствии с коэффициентом теплового расширения металла или в результате фазовых превращений. Точное значение температуры нулевой жидкотекучести зависит от многих факторов, важнейшими из которых являются состав сплава, металлостатический напор, толщина стенки отливки и др. Жидкотекучесть металла во время его кристаллизации, т. е. в интервале от температуры ликвидуса до температуры нулевой жидкотекучести, очень мала. Поэтому в таком интервале заполнение металлом, особенно сталью и доэвтектическим чугуном, практически невозможно. Это связано с исключительно широко разветвленными первичными кристаллами аустенита. Даже незначительное количество взаимно переплетенных аустенитных кристаллов (примерно 10–15 %) настолько снижает жидкотекучесть, что сплав приобретает свойства нетекучего твердого тела. Эвтектический чугун обладает значительно большей подвижностью при кристаллизации. Кристаллизация аустенито-графитовой (аустенито-цементитной) эвтектики сопровождается образованием компактной твердой фазы, значительно меньше отражающейся на подвижности сплава, чем первичный аустенит. Состояние нулевой жидкотекучести наблюдается при содержании в объеме металла 35–40 % эвтектичных кристаллов.

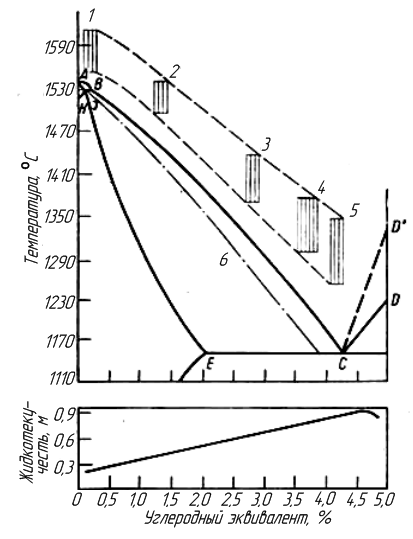

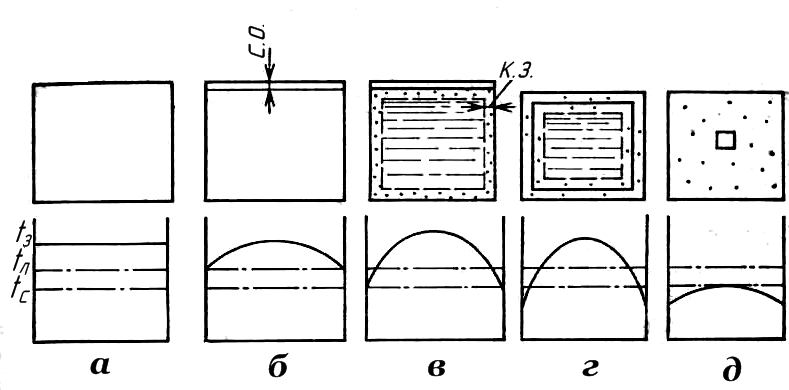

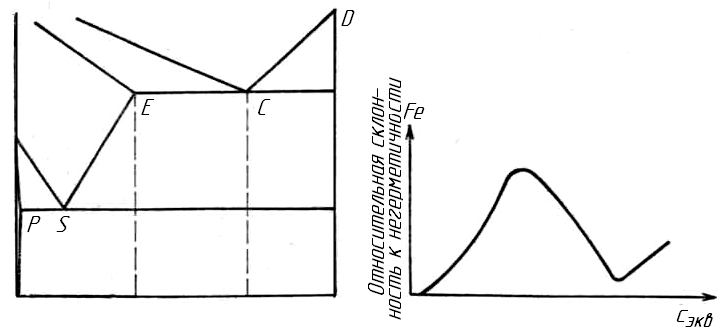

В производстве перед заливкой металл перегревают для того, чтобы, будучи залитым в форму, он имел температуру выше линии ликвидуса. Подвижность такого металла обеспечивает заполнение формы. На рис. 2 показано влияние состава железоуглеродистых сплавов на жидкотекучесть.

Рис. 2. Влияние состава железоуглеродистых сплавов на их жидкотекучесть и рекомендуемые температуры заливки сплавов: 1 – углеродистая сталь; 2 – графитизированная сталь; 3 – ковкий чугун; 4 – модифицированный серый чугун; 5 – серый чугун; 6 – нулевая жидкотекучесть

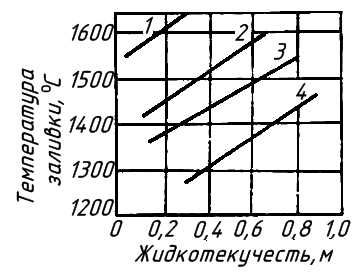

Линия А–В–С – линия ликвидуса, линия A–Н–J–Е–С – линия солидуса. Двумя штриховыми линиями показаны рекомендуемые температуры заливаемых сплавов. Как видно из рисунка, жидкотекучесть железоуглеродистых сплавов увеличивается с возрастанием углеродного эквивалента до Сэкв = 4,7÷4,8. Отсюда следует, что черные металлы в зависимости от их состава имеют большую или меньшую склонность к образованию дефектов при недоливах. Это необходимо иметь в виду во время конструирования отливок. Если конструктор спроектировал сложную стальную отливку тонкостенной, то можно ожидать брак по недоливу. В процессе изготовления той же отливки из ковкого или магниевого чугунов с механическими свойствами, близкими к свойствам стали, этот дефект можно устранить или свести к минимуму. Многолетний производственный опыт показывает, что процент брака по недоливу отливок со средней массой 1–2 кг и толщиной стенок 3–5 мм в случае использования ковкого чугуна КЧ 33–8 составляет 0,2–0,5 %, стали 10Л до 30Л ≈ 40 %. На рис. 2 видно, что наибольшей жидкотекучестью обладают чугуны с высоким значением углеродного эквивалента, у них также шире рекомендуемый температурный диапазон заливки. Повышение температуры заливки увеличивает жидкотекучесть всех сплавов (рис. 3).

Рис. 3. Влияние температуры заливки на жидкотекучесть стали и чугуна: 1 – сталь; 2 – графитизированная сталь; 3 – ковкий чугун; 4 – серый чугун

Из этого следует, что для улучшения заполняемости формы следует увеличивать температуру заливаемого сплава. К сожалению, использование такого приема не всегда возможно, так как оно сопряжено со многими техническими и организационными трудностями. Например, сталь заливают при высокой температуре, что требует изготовления формы из высокоогнеупорных материалов. В противном случае, возможен брак по химическому и механическому пригару, увеличивается склонность к образованию в отливках усадочных и газовых раковин и др. Не меньшее значение имеют организационные трудности. Так, если принять решение заливать какую-то отливку металлом с температурой выше обычной для цеха, то будет необходимо организовать доставку новых материалов для форм и стержней, перепроектировать литниковую систему и выполнить другие мероприятия. Неудобства, возникающие от таких частных решений, в массовом производстве очевидны.

Если требуется изготовлять небольшие тонкостенные стальные отливки со сложной конфигурацией, то применяют литье по выплавляемым моделям. В этом случае высокая температура формы компенсирует малую жидкотекучесть стали.

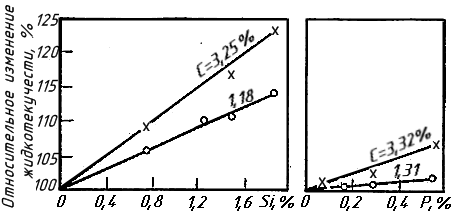

Определенное влияние на жидкотекучесть оказывает содержание кремния и фосфора в железоуглеродистых сплавах (рис. 4).

Рис. 4. Влияние кремния и фосфора на жидкотекучесть чугуна и стали

Особенно это проявляется при заливке чугуна. Кремний и фосфор смещают положение точек С и Е диаграммы состояния Fe –С влево в область пониженной концентрации углерода, отчего увеличивается углеродный эквивалент. Влияние этих элементов с достаточной для практики точностью можно определить по уравнению Сэкв = С + 0,3Si + 0,5Р. Фосфор образует низкоплавкие фосфидные эвтектики (Fe + Fe3P) и (Fe + Fe3P + Fe3C), с появлением которых линия нулевой жидкотекучести смещается в область пониженных температур. Таким образом, увеличивается температурный интервал, в котором металл имеет жидкотекучесть, достаточную для заполнения полости литейной формы.

Присутствие газов в металле также снижает жидкотекучесть. Это связано, прежде всего, с образованием оксидов и нитридов, которые повышают вязкость чугуна и стали. На жидкотекучесть влияют факторы, связанные с процессом заливки жидкого металла и с конструкцией литейной формы. В литейных ковшах барабанного типа вместимостью 0,8–1,5 т температура жидкого металла понижается в среднем со скоростью 3–5 °С в минуту, а в открытых ковшах такой же вместимости – 4–5 °С в минуту. Значительно быстрее остывает металл в ковшах вместимостью до 500 кг, в которых скорость остывания составляет 15–25 °С в минуту. Приведенные данные соответствуют подогретым ковшам. В холодных или недостаточно подогретых ковшах скорость охлаждения металла увеличивается на 30 % и более. Перед заливкой ковш необходимо нагреть до светло-красного цвета.

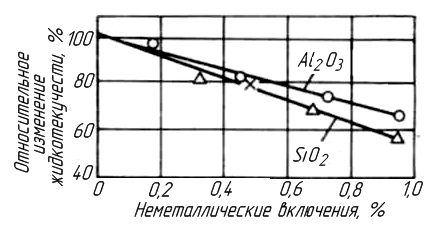

Неметаллические включения типа А12О3, SiO2 и др. несколько снижают жидкотекучесть металла (рис. 5).

Рис. 5. Влияние содержания А12О3 и SiО2 на жидкотекучесть белого чугуна

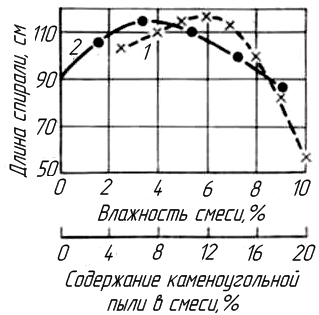

На жидкотекучесть влияет состав смеси формы, ее теплопроводность и шероховатость поверхности, по которой течет металл (рис. 6).

Рис. 6. Влияние влажности смеси и содержания каменноугольной пыли в ней на жидкотекучесть белого чугуна: 1 – влажность смеси; 2– содержание каменноугольной пыли в смеси

Жидкотекучесть улучшается при гладкой поверхности литейной формы и уменьшении ее теплопроводности. Высокая влажность смеси (6–7 %) снижает жидкотекучесть. Считается, что интенсивное парообразование затрудняет движение жидкого металла.

Добавка угольного порошка или искусственных углеродосодержащих веществ повышает жидкотекучесть. Это объясняется плакированием зерен кварца пиролитическим углеродом, уменьшающим трение между формой и текущим металлом. Жидкотекучесть изменяется при нанесении на форму специальных покрытий. Ниже приведены значения жидкотекучести доэвтектического белого чугуна в зависимости от вида покрытия формы, состоящей из кварцевого песка с диаметром зерен 0,16 мм, 2,5 % натриевого бентонита, 2,5 % кальциевого бентонита и 2–3 % воды (табл. 1).

Таблица 1.

Влияниу покрытия формы на жидкотекучесть

| Рабочая поверхность формы | Жидкотекучесть, % |

| Состояние рабочей поверхности формы | |

| сырое | 100 |

| сухое | 118 |

| Ацетиленовая копоть толщиной, мм | |

| 0,1 | 178 |

| 0,22 | 152 |

| Печная сажа толщиной, мм: | |

| 0,17 | 144 |

| 0,7 | 104 |

| Противопригарная графитовая краска | 106 |

| Толстый слой гексахлорэтана со слюдой | 216 |

| Слой жидкого стекла | 110 |

| Смесь ацетиленовой копоти с жидким стеклом | 64 |

Недостаточная вентиляция формы ухудшает жидкотекучесть, особенно при большом влагосодержании и низкой газопроницаемости формы. В этом случае в полости формы резко увеличивается давление газа, препятствующее движению металла. Заполнение полости формы значительно улучшится, если предусмотреть выход газов.

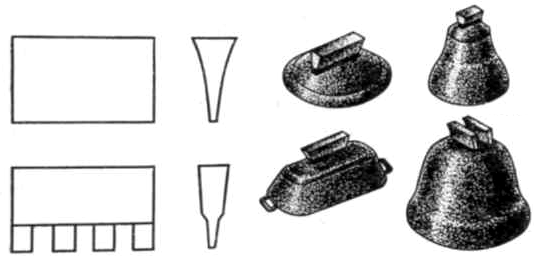

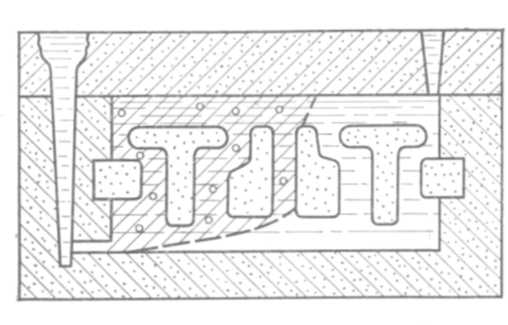

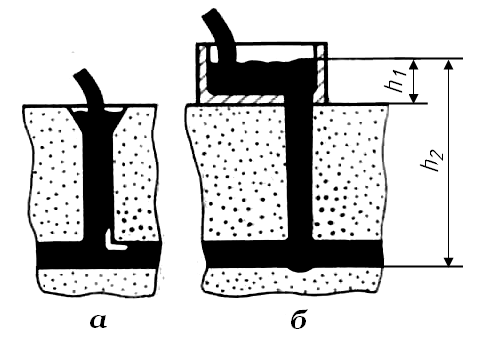

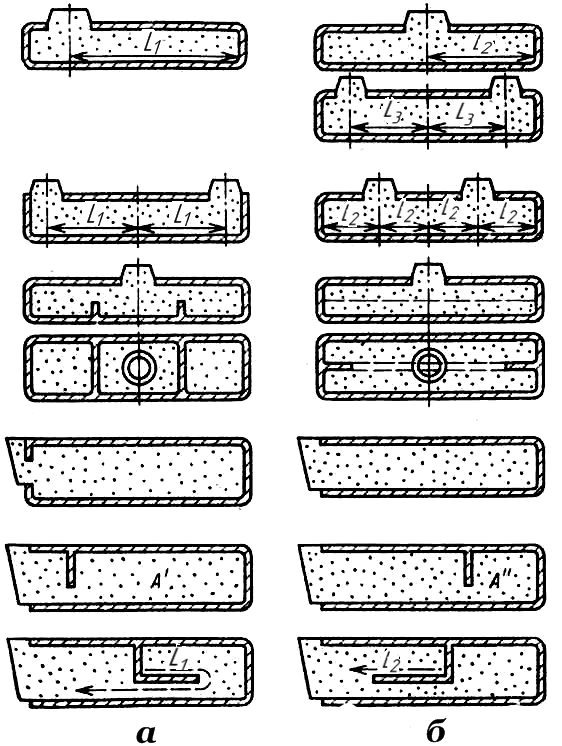

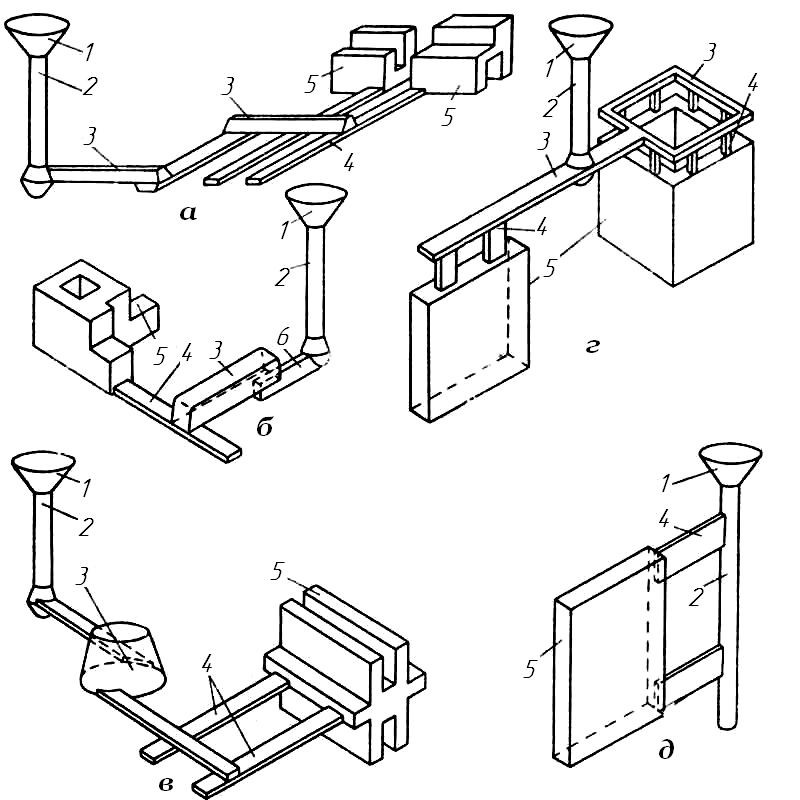

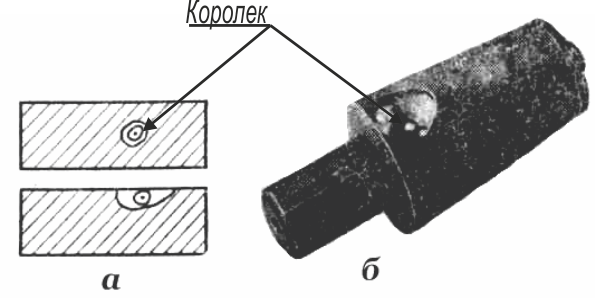

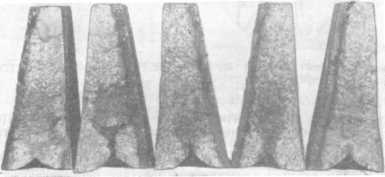

Большое значение для получения бездефектных отливок имеет литниковая система. Необходимо обеспечить быстрое заполнение формы металлов. Особенно быстро требуется заливать тонкостенные формы. Для таких отливок литниковую систему выполняют с сечением на 10–20 % больше расчетного. Если этих мер недостаточно, то прибегают к использованию клинообразных питателей (рис. 7), которые одновременно могут служить и прибылями.

Рис. 7. Клинообразный питатель

Таким способом заливают ванны, котлы и тому подобные тонкостенные изделия. Для бездефектного отделения литниковой системы от отливки необходимо, чтобы сечение питателя было несколько меньше толщины стенки отливки. Недостаток указанных систем – загрязнение отливок песчаными включениями от размыва формы.

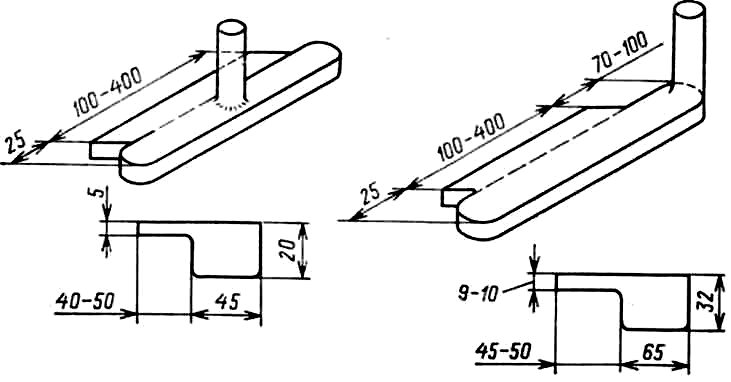

Хорошие результаты получаются при использовании боковых питателей, соединенных непосредственно со стояком (рис. 8). Подобный тип литниковой системы применяют для плоских тонкостенных стальных отливок.

Рис 8. Конструкция и рекомендуемые размеры щелевидных питателей

Литниковые системы для отливки деталей из чугунов с низкой степенью эвтектичности должны иметь размеры, превышающие расчетные на 10–30 %. Для отливок из серого и модифицированного чугунов рекомендуются следующие площади сечения питателей (табл. 2).

Таблица 2

Площади питателей для отливок из серого и модиффицированного чугунов

| Масса отливки, т | Площадь сечения питателей, см2 |

| 5–6 | 60 |

| 7–10 | 80 |

| 11–20 | 120 |

| 30–40 | 140–160 |

| 50–60 | 160–180 |

Недоливы получаются при медленной заливке с прерыванием струи металла. Низкоквалифицированный заливщик может допустить прерывание струи металла. Струя разбрызгивается также в случае небрежного выполнения носика у заливочного ковша. Возможны недоливы и от нетехнологичности отливки, особенно в тех случаях, когда в ней имеются тонкие стенки, к которым невозможно подвести металл.

Дефекты, подобные недоливу, получаются при избыточном припыливании сырой формы противопригарными материалами, например графитом. Припыл намывается металлом в определенные места и вызывает подобие недолива.

Причиной недолива может быть недостаточное количество жидкого металла. Визуальное определение количества металла в ковше недостаточно точно. Наиболее точен метод взвешивания металла. При заливке форм массивных деталей в ковше должно быть металла на 20 % больше расчетного, чтобы компенсировать погрешности вычисления объема отливки и увеличение объема от возможного раздутия формы.

Следует отметить, что причиной недолива может быть уход металла из формы во время заливки или спустя некоторое время после заливки по следующим причинам:

– неправильное скрепление опок скобами;

– использование деформированных опок или модельных плит;

– недостаточная прочность формовочной смеси;

– недостаточная толщина формовочной смеси между полостью формы и стенкой опоки;

– низкое качество уплотнительной пасты, глиняных шнуров и других уплотнителей;

– большое сечение вентиляционных каналов и др.

Одним из главных условий, устраняющим уход металла из формы, является правильный выбор массы груза, устанавливаемого на форму. Расчет груза дан выше (подраздел 6.14).

Использование деформированных опок и модельных плит особенно опасно при машинной формовке, когда уход металла может носить массовый характер. Металл может вытекать через трещины в форме, образующиеся в результате ударов и деформации формы при ее транспортировке. Заливаемые формы необходимо устанавливать на ровные плиты формовочного конвейера или на достаточно большой слой песчаной постели. Уход металла может быть связан с неисправностью крестовин опоки. Деформированные крестовины затрудняют плотную набивку смеси, и в результате металлостатического давления форма может разрушиться.

Брак по недоливу зависит от расположения отливок в форме. Между полостью формы и стенкой опоки должен быть определенный слой формовочной смеси (табл. 3). Нередки случаи вытекания металла через вентиляционные отверстия в форме или стержне. При изготовлении формы следует исключать возможность попадания металла в такие отверстия.

Для предупреждения ухода металла из формы применяют специальные пасты и пластичные шнуры.

Таблица 3.

Минимальные расстояния между моделью и опокой

| Масса отливки, кг | Расстояние между верхней (нижней) поверхностью модели и верхней (нижней) поверхностью формы, мм | Расстояние между моделью или литниковой системой и стенкой опоки, мм |

| До 5 | 40 | 30 |

| 5–10 | 50 | 40 |

| 10–25 | 60 | 40 |

| 25–50 | 70 | 50 |

| 50–100 | 90 | 50 |

| 100–250 | 100 | 60 |

| 250–500 | 120 | 70 |

| 500–1000 | 150 | 90 |

| 1000–2000 | 200 | 100 |

| 2000–3000 | 250 | 125 |

| 3000–4000 | 275 | 150 |

| 4000–5000 | 300 | 175 |

| 5000–10000 | 350 | 200 |

| Более 10000 | 400 | 250 |

2. Неслитина – дефект в виде произвольной формы отверстия или сквозной щели в стенке отливки, образовавшихся вследствие неслияния потоков металла пониженной жидкотекучести при заливке (рис 9).

Рис. 9. Неслитина в результате недостаточной жидкотекучести (холодный металл)

Основная причина дефекта – недостаточная жидкотекучесть металла, описанная выше (раздел 1. пункт 1).

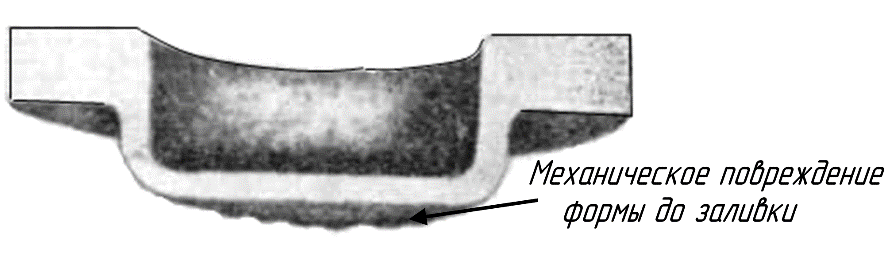

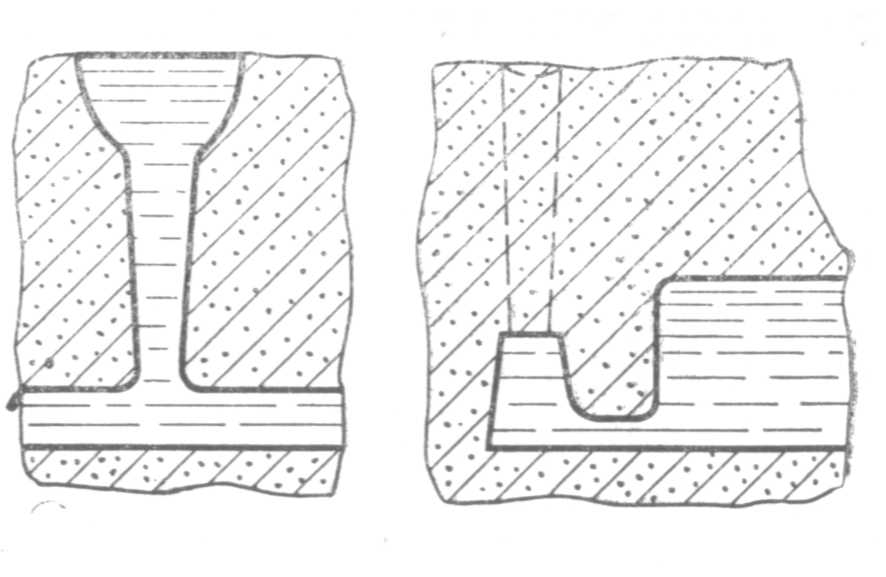

3. Обжим – дефект в виде нарушенной конфигурации отливки, возникающей вследствие деформации формы из-за механических воздействий до или во время заливки (рис. 10).

Рис. 10. Механическое повреждение формы до заливки.

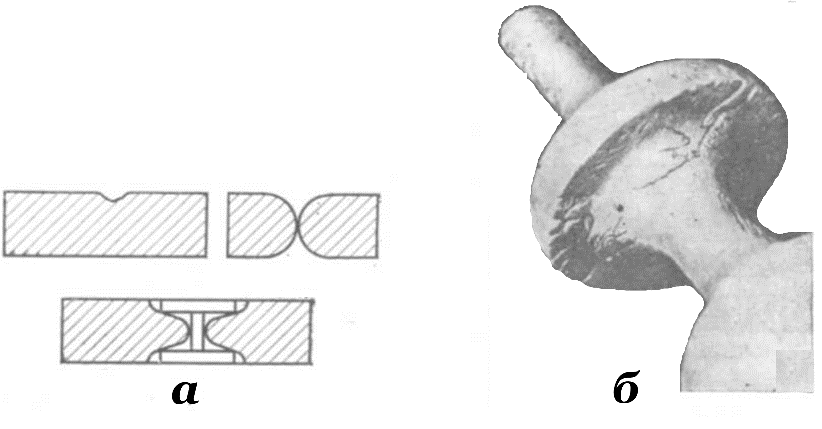

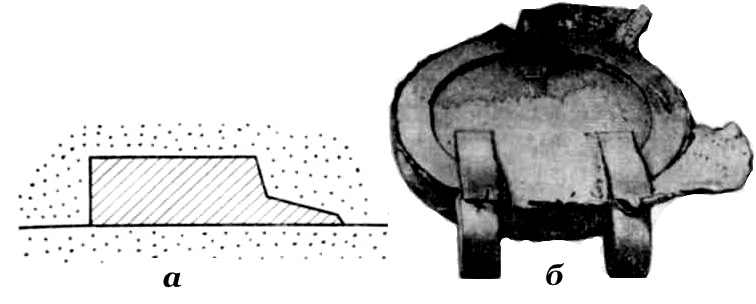

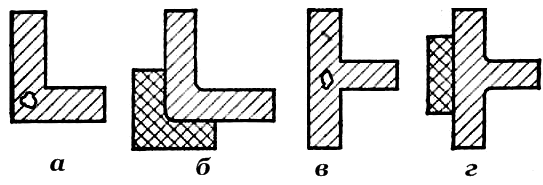

4. Подутость – Дефект в виде местного утолщения отливки вследствие распираний неравномерно или недостаточно уплотненной песчаной формы заливаемым металлом (рис. 11.), подутость (глава 14, раздел 14.2).

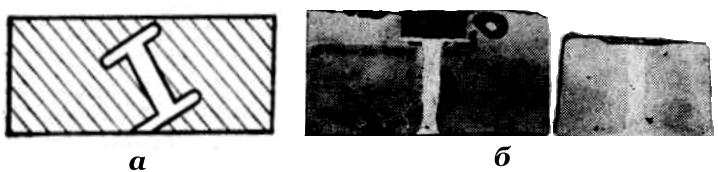

Рис. 11. Подутость отливки: а – схема; б – дефектная отливка

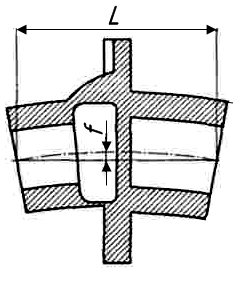

5. Перекос – дефект в виде смещения одной части отливки относительно осей или поверхностей другой части по разъему формы, модели или опок вследствие их неточной установки и фиксации при формовке и сборке (рис. 12.).

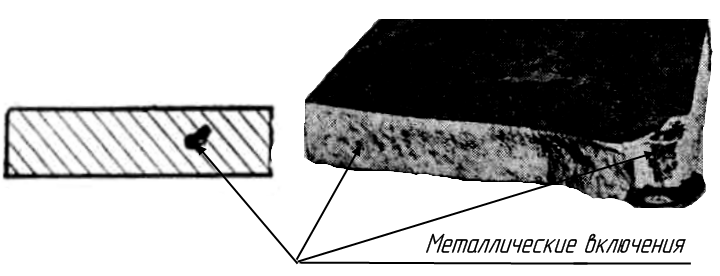

Рис. 12. Перекос: а – схема; б – дефектная отливка

Перекос может быть на внешней части отливки и во внутренней полости. Отливку бракуют, если перекос больше припуска на механическую обработку или превышает допустимые отклонения, оговоренные в технической документации.

Дефект виден после очистки отливки, решение о ее пригодности принимают после определения размеров перекоса.

Наиболее частыми причинами перекоса являются неисправность модельной и опочной оснастки, небрежность изготовления и сборки литейной формы. Решающее значение имеет состояние фиксирующих втулок и штырей в опоках. В связи с быстрым изнашиванием необходимо периодически проверять размеры втулок и штырей и не допускать их изменения свыше предельных отклонений от принятых допусков. Втулки и штыри должны быть выполнены из закаленной стали. Межцентровое расстояние может изменяться в результате действия внутренних напряжений в металле, из которого изготовлена опока. Рекомендуется перед окончательной обработкой опок провести их отпуск для снятия внутренних напряжений.

В некоторых литейных цехах не затягивают штыри на больших опоках при изготовлении форм на встряхивающих машинах. Пока машина отлажена, это не вызывает перекоса в отливках. Но с течением времени нивелировка машины нарушается, что приводит к постоянному перекашиванию отливок в одном и том же направлении.

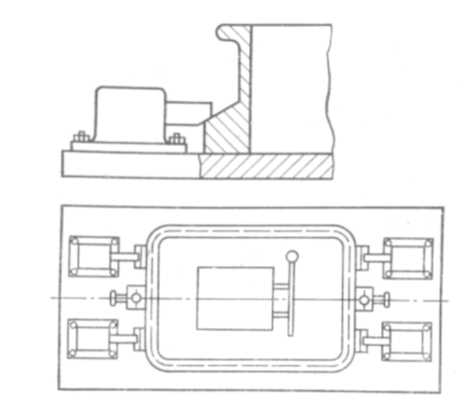

Рекомендуется закреплять опоки на плите машины пневматическими зажимами (рис. 13).

Рис. 13. Пневматическое закрепление опок на столе формовочной машины

В ушки опок запрессовывают центрирующие и направляющие прорезные втулки (глава 3 рис. 3.25), что позволяет удобно устанавливать опоки на модельную плиту. Штыри, с помощью которых собирают опоки, должны иметь точный диаметр и необходимую длину. Опоки с короткими штырями создают опасность перекоса.

Скрепление опок скобами и транспортировка форм на литейный конвейер проводятся при неизвлеченных контрольных штырях.

Большой перекос получается в результате неправильного изготовления модельно-стержневой оснастки или допущения ошибок при проектировании оснастки (неодинаковые базы, разные формовочные уклоны, недостаточные фиксаторы на знаках, неточность определения размеров и др.), а также вследствие неправильного хранения оснастки. Последнее часто происходит в связи с отсутствием складов для хранения оснастки.

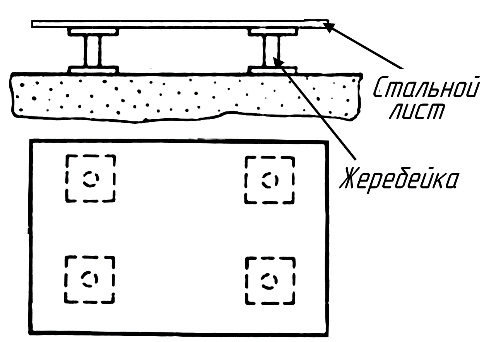

Неправильный выбор жеребеек или их неаккуратная установка в форме приводит к перекосу. При большой массе стержня и низкой прочности формовочной смеси жеребейки могут вдавиться в нижнюю поверхность полуформы. Если стержень не зафиксирован в знаках, то он может всплывать и вдавливать жеребейки в верхнюю поверхность полуформы, особенно при сырой формовке. В этих случаях следует применять высокопрочные смеси или использовать жеребейки с большой опорной поверхностью. Если это невозможно, то следует группировать небольшие жеребейки или устанавливать их на тонкий облуженный стальной лист (рис. 14).

Рис. 14. Увеличение площади опоры для жеребеек с помощью стального листа

Деформация форм и стержней при их изготовлении отражается на перекосе отливок. Перекос стержня исключается, если он установлен в знаках, препятствующих его перемещению.

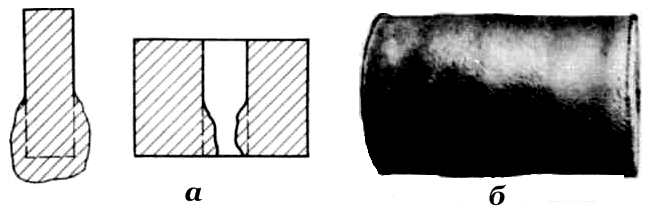

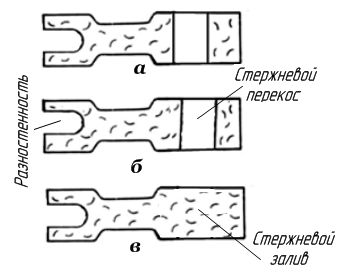

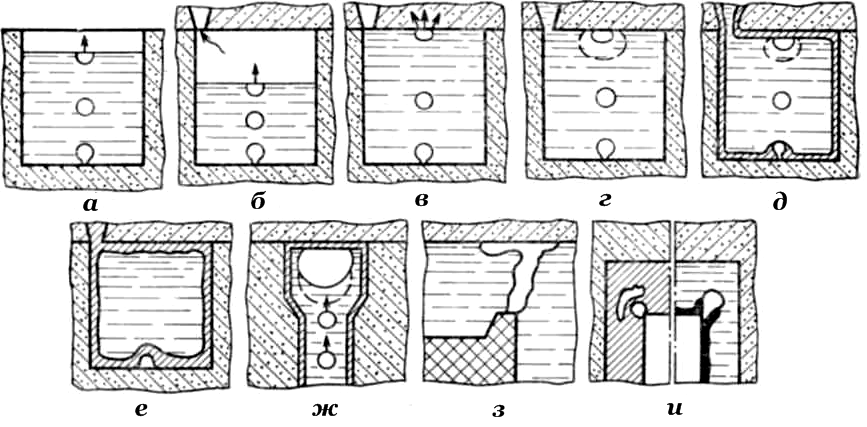

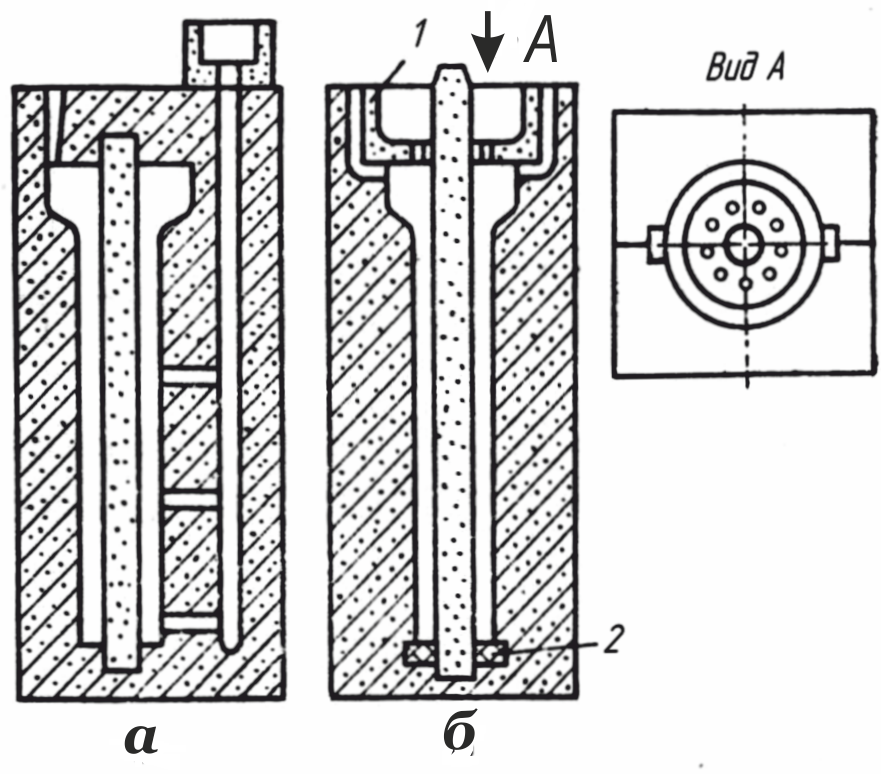

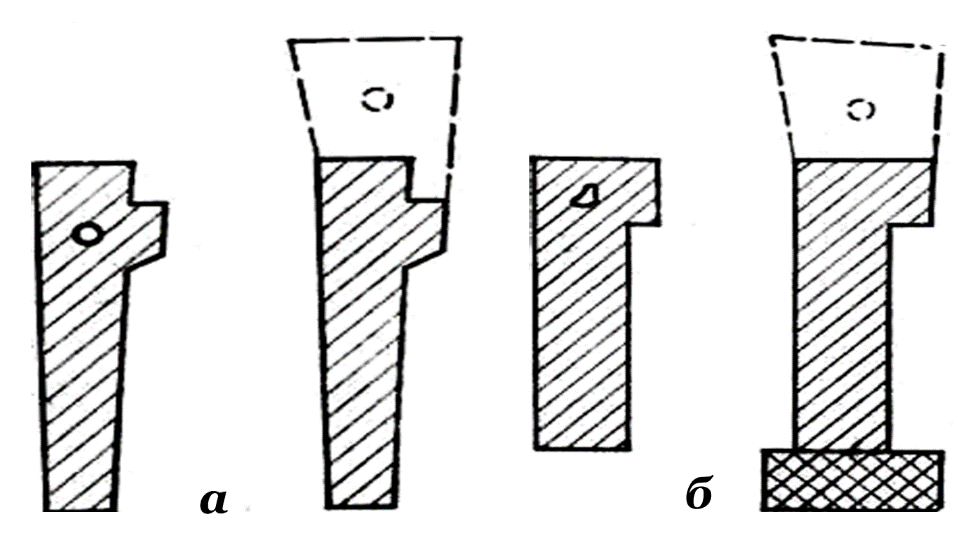

6. Стержневой перекос – дефект в виде смещения отверстия, полости или части отливки, выполняемых с помощью стержня, вследствие его перекоса (рис. 15).

Рис. 15. Дефекты отливок из-за неправильной простановки стержней: а – отливка изготовлена правильно; б – отливка имеет стержневой перекос и разностенность; в – отливка имеет стержневой залив (не поставлен стержень)

7. Разностенность – дефект в виде увеличения или уменьшения толщины стенок отливки вследствие смещения, деформации или всплывания стержня (рис. 15, б).

8. Стержневой залив – дефект в виде залитого металлом отверстия из-за непроставленного в литейной форме стержня или его обрушения (рис. 15, в).

9. Коробление – дефект в виде искажения конфигурации отливки под влиянием напряжений, возникающих при охлаждении, а также в результате неправильной модели (рис. 16).

Рис. 16. Коробление цилиндра отливки

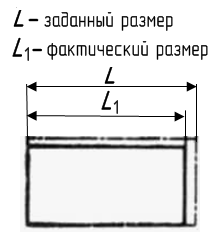

10. Незалив – дефект в виде несоответствия конфигурации отливки чертежу вследствие износа модели или недостаточной отделки формы (рис. 17).

Рис. 17. Несоответствия конфигурации отливки чертежу вследствие износа модели

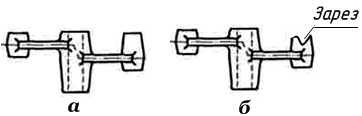

11. Зарез – дефект в виде искажения контура отливки при отрезке литников, обрубке и зачистке (рис. 18).

Рис. 18. Стальная отливка детали рычаг: а – выполнена правильно; б – имеет дефект-зарез

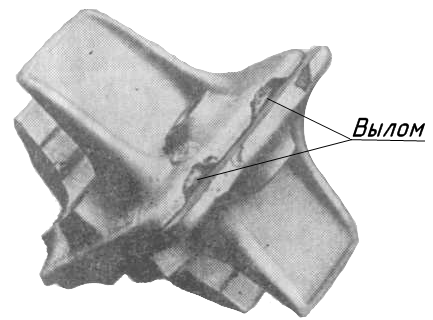

12. Вылом – дефект в виде нарушения конфигурации и размера отливки при выбивке, обрубке, отбивке литников и прибылей, очистке и транспортировании (рис. 19).

Рис. 19. Механическое повреждение отливки при удалении литниковой системы

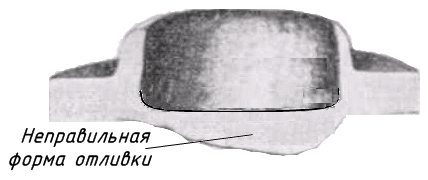

13. Прорыв металла – дефект в виде неполного образования или неправильной формы отливки, возникающий при заливке вследствие недостаточной прочности формы (рис. 20).

Рис. 20. Дефект – прорыв металла

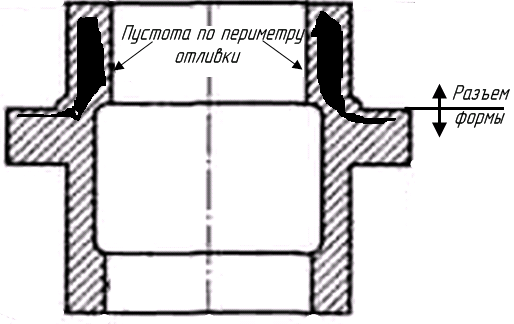

14. Уход металла – дефект в виде пустоты в теле отливки, ограниченной тонкой коркой затвердевшего металла, образовавшейся вследствие вытекания металла из формы при слабом ее креплении рис. (21).

Рис. 21. Дефект – уход металла

1.2. Вторая группа дефектов – дефекты поверхности

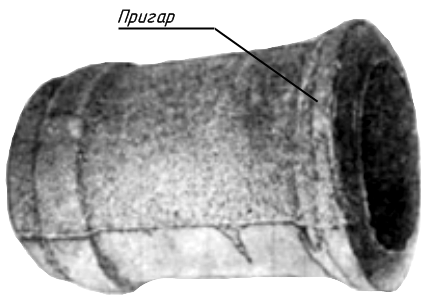

15. Пригар (глава 14, раздел 14.5) – дефект в виде трудно отделяемого специфического слоя на поверхности отливки, образовавшегося вследствие физического и химического взаимодействия формовочного материала с металлом и его оксидами (рис 22).

Рис. 22. Отливка гильзы цилиндров с пригаром

16. Спай – дефект в виде углубления с закругленными краями на поверхности отливки, образованного неполностью слившимися потоками металла с недостаточной температурой или прерванного при заливке отливки. Часто спай образуется на удаленных от питателя частях отливки, куда металл поступает окисленным и охлажденным (рис. 23).

Рис. 23. Дефект – спай: а – схема; б – дефектная отливка

Дефекты вскрываются визуально после очистки отливки или ее механической обработки.

Спай получается при малой жидкотекучести сплава. Основной путь предупреждения спая – повышение температуры заливаемого металла.

Причиной спая может быть также литниковая система. Ее размеры должны быть таковы, чтобы обеспечить быструю заливку формы. Особенно высокой должна быть скорость заполнения тонких вертикальных стенок отливки.

Разделение металла на отдельные потоки (при заливке) может привести к поверхностному окислению, в результате чего эти потоки при встрече не сливаются. Установка в форме достаточного количества выпоров уменьшает давление газов в полости формы и ускоряет скорость заливки.

Если заливку металла вести с прерывистой струей, то спай может образоваться и на толстых стенках отливки. Причинами спая может быть наличие металлических холодильников или жеребеек с окисленной поверхностью. При изготовлении отливок, работающих под давлением, необходимо использовать чистые облуженные жеребейки. Ножка жеребейки должна быть рифленой или резьбовой. В этом случае основной металл надежно сварится с металлом жеребейки.

Если глубина спая меньше припуска на механическую обработку, то отливка считается годной.

Окисленный металл увеличивает брак по спаю. Трудно получить металл с неокисленной поверхностью, если в нем содержатся оксиды А12О3 и Сr2О3. Такой металл следует заливать с большой скоростью, при которой происходит механическое разрушение пленок оксида.

Дефекты от спая увеличиваются при использовании смесей с высокой теплоаккумулирующей способностью (хромитовые, оливиновые и др.).

Если поверхность формы покрыта толстым слоем противопригарной краски, то в процессе заливки часть слоя может отвалиться и упасть на зеркало жидкого металла. При встрече потоков эта часть формы может помешать их слиянию.

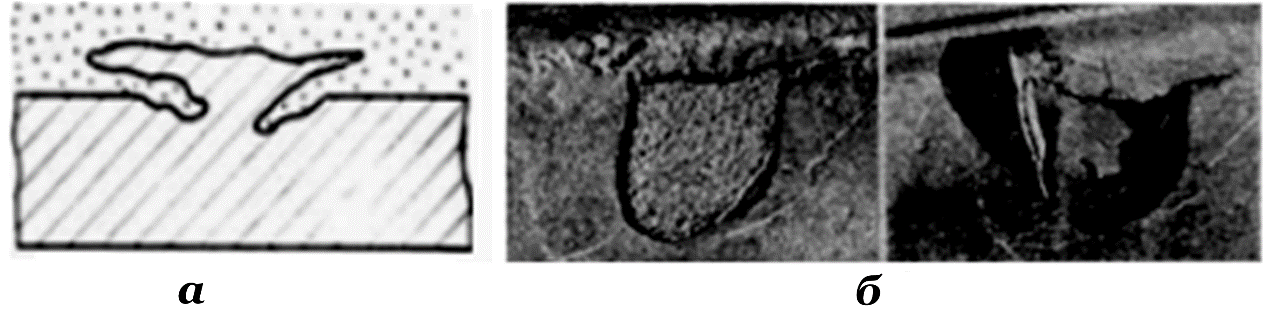

17. Ужимина (глава 14, раздел 14.4.1) – дефект в виде углубления с пологими краями, заполненного формовочным материалом и прикрытого слоем металла, образовавшегося вследствие отслоения формовочной смеси при заливке (рис. 24).

Рис. 24. Дефект – ужимина: а – схема; б – дефектные отливки

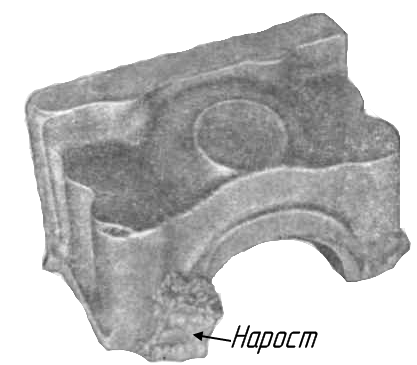

18. Нарост – дефект в виде выступа произвольной формы, образовавшегося из загрязненного формовочными материалами металла вследствие местного разрушения литейной формы (рис. 25).

Рис. 25. Нарост на чугунной отливке крышки подшипника

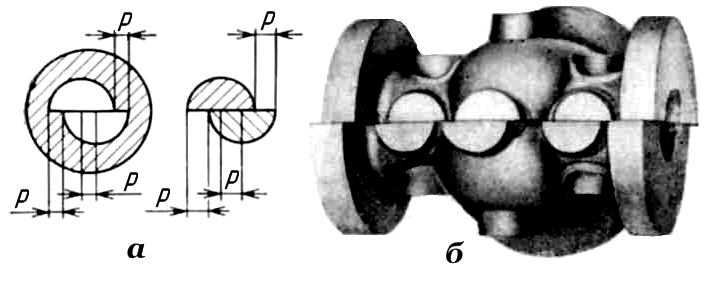

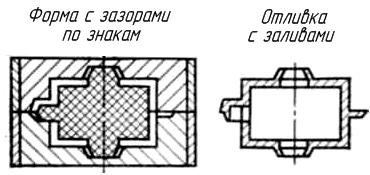

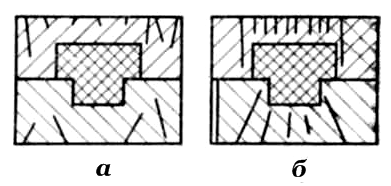

19. Залив – дефект в виде металлического прилива или выступа, возникающего вследствие проникновения жидкого металла в зазоры по разъемам формы, стержней или по стержневым знакам (рис. 26).

Рис. 26. Залив: а – схема; б – дефектная отливка

Заливы затрудняют очистку отливок, а в некоторых случаях приводят к браку. Отбив заливов может привести к трещинам в отливке.

Этот дефект обнаруживается визуально. Большие заливы получаются при сильной деформации формы в процессе ее изготовления. Частой причиной залива является недостаточное уплотнение смеси под крестовинами опок, изготовляемых на формовочных машинах без допрессовки. Следует доуплотнить смесь в этих местах ручной или пневматической трамбовкой. При транспортировке недостаточно уплотненных форм, вследствие встряхивания или ударов, смесь в нижней форме может доуплотниться, в результате чего образуется зазор в плоскости разъема. Залив, образованный несоответствием размеров знаков и формы, показан на рис. 27.

Рис. 27. Образование залива в зазорах между знаками формы и стержня

Часто причиной заливов является неряшливое соединение разъемных стержней. При использовании самотвердеющих смесей с низкой прочностью следует помнить, что их транспортировка (до затвердевания) приводит к доуплотнению, т. е. высота стержня уменьшается.

Толщина заливов увеличивается с ростом размеров отливки. Наименьшие заливы получаются при отливке небольших деталей в сырых, хорошо уплотненных формах. Заливы может вызвать недостаточно пластичная глина, наносимая толстым слоем на поверхность формы для предотвращения вытекания металла. Рекомендуется вместо глины применять асбестовые шнуры, пропитанные масляным связующим.

Внутренние заливы образуются при плохом соединении разборных частей стержня. Желательно иметь цельные стержни.

Заливка форм с высоким стояком увеличивает силу подъема верхней полуформы и соответственно возможность появления заливов. В этих случаях необходимо увеличить массу груза. При продолжительной выдержке форм перед заливкой необходимо проверить прочность их соединения скобами.

Заливы, получаемые из-за неисправной модельно-стержневой оснастки, небрежной работы формовщиков, стерженщиков и других причин, приведены в табл. 4.

Таблица 4

Причины образования заливов и способы их предотвращения

| Группа | Основные причины | Способы предотвращения дефектов |

| 1 | Неисправная модельная оснастка | Уточнить размеры знаков модели и стержня.

Исправить модельную оснастку. Соединить разборные модели с минимальным зазором, вплотную. Смонтировать модель на ровной плите |

| 2 | Неисправные опоки | Очистить лад опоки от металла, смеси и др.

Устранить деформацию опок. Исправить сломанные крестовины. |

| 3 | Неисправность формовочных машин | Исправить встряхивающий стол и протяжной механизм.

Заменить клиновое закрепление опок на пневматическое. |

| 4 | Небрежность в изготовлении форм и в подготовке их к заливке | Очистить от смеси опоки и модельные плиты.

Обеспечить плотное соединение разъемных моделей и стержневых ящиков. Предохранять формы и стержни от деформаций, возможных при транспортировке. Не допускать использования деформированных плит при изготовлении стержней. Правильно собирать и закреплять опоки. Использовать уплотнительные шнуры |

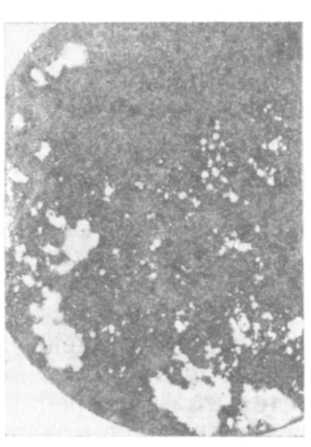

20. Засор – дефект в виде формовочного материала, внедрившегося в поверхностные слои отливки, захваченного потоками жидкого металла (рис. 28).

Рис. 28. Отливка, пораженная засорами

Образование засоров вызывают поломки стенок формы, возможные во время выемки модели и при небрежном последующем исправлении их; поломки, допускаемые при сборке формы; местные выступающие части формы, например, в виде прямых углов; осыпающиеся частицы поверхности формы, особенно при формовке по-сырому или при пережоге форм во время сушки; продукты разрушения стенок формы потоками жидкой стали при неправильном устройстве литниковых систем, а также при образовании ужимин; формовочные материалы, попавшие в полость формы во время сборки и ожидания заливки.

Поражение отливки засорами, особенно в виде рассредоточенных включений песка, часто выявляют после проведения механической обработки, когда затрудняется исправление детали. При наличии информации о расположении скрытых пороков, например результатов рентгеновского контроля, отливка может быть исправлена или забракована еще до передачи в механообрабатывающий цех.

Потоки жидкого металла, вступающие в полость литейной формы, оказывают одновременно тепловое и механическое воздействие на ее стенки. В результате недостаточной термостойкости формовочных материалов происходит нагрев стенок формы, вызывающий объемные изменения поверхностного слоя, растрескивание стенок, осыпаемость и смывание жидким металлом частиц формы. Процесс заливки формы относительно кратковремен. Несмотря на это, указанные явления могут получить значительное развитие, особенно при формовке по-сырому, при горизонтальном расположении развитых плоских поверхностей в верхней части полости формы, при осыпаемости формовочных материалов, наблюдаемой еще до заливки.

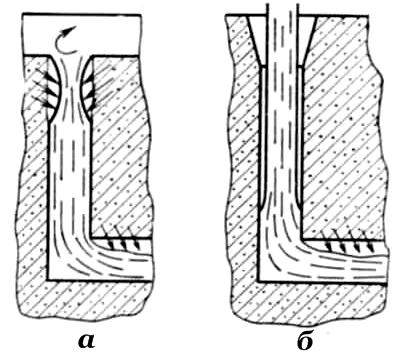

Размывающему действию подвергается поверхность стояка, если он формуется по модели, и особенно место стыка литниковой воронки со стояком, которое уплотняют и отделывают вручную и не просушивают даже при формовке по-сухому.

Размывающее действие потоков металла, движущихся в полости формы, зависит от их скорости движения и направления. Скорость потока в устье питателя можно уменьшать в нужных пределах, увеличивая площадь поперечного сечения выходной части питателя, не отклоняясь от расчетного значения, определяемого для узкого сечения. Размывающее действие потоков особенно проявляется при заливке форм из стопорного ковша и тогда, когда питатели направляются непосредственно во встречную стенку, даже если она расположена на расстоянии 150–200 мм от устья питателя. Наиболее рациональным является подвод металла сифоном касательно к стенкам формы.

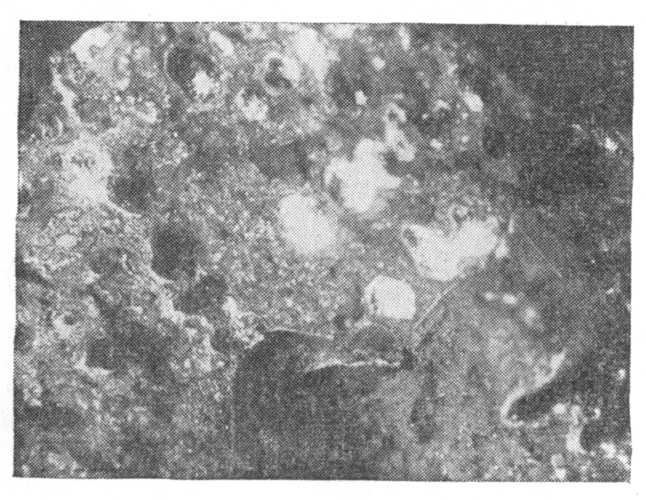

21. Плена – дефект в виде самостоятельного металлического или оксидного слоя на поверхности отливки, образовавшегося при недостаточно спокойной заливке (рис. 29).

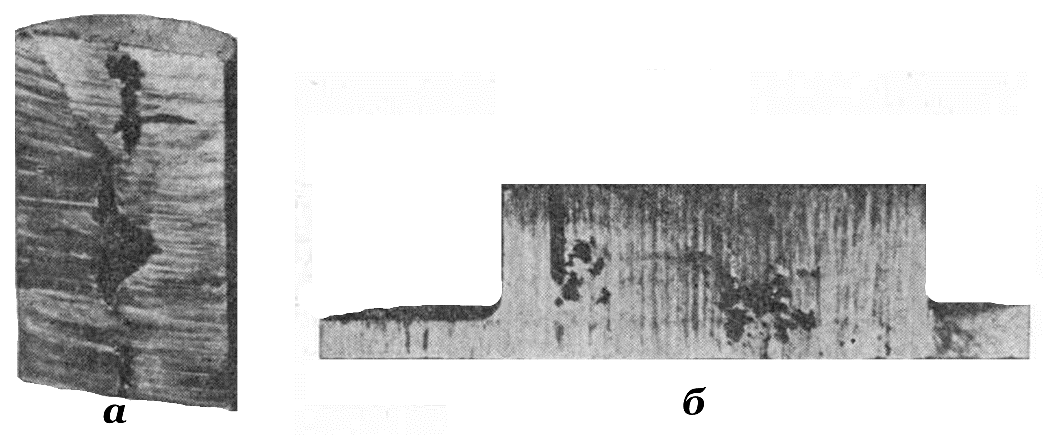

Рис. 29. Части отливки, пораженные окисными пленами: а – внешняя поверхность стенки; б – темплет поперечного сечения стенки

Плены образуются в результате окисления элементов, содержащихся в стали и обладающих большим сродством к кислороду. Оксиды таких элементов, как хром, алюминий, титан, образующиеся в виде плотных тугоплавких взвесей, являются основными составляющими плен. Если элементы также обладают большим сродством к кислороду, но продукты их окисления выделяются в жидком состоянии, то последние легко могут коагулировать и далее всплывать и переходить либо в шлак еще до заливки форм, либо в прибыльные части. Окисление указанных элементов начинается еще в процессе выплавки стали. Поэтому жидкая сталь, поступившая на участок заливки форм, может содержать во взвешенном состоянии пленки оксидов, если соответствующими методами раскисления и выдержки перед заливкой не будет обеспечено удаление их в шлак.

Окислительные процессы продолжаются и во время заливки литейных форм. Струя металла, вытекающего из ковша, сначала контактирует с атмосферой воздуха, а далее, вступая в полость формы, попадает в газовую среду, содержание кислорода в которой уменьшается по мере заполнения сталью (табл. 5). По данным таблицы видно, что даже при заливке закрытой формы, в полости которой легче удерживаются продукты возгонки и сгорания органических составляющих формовочной смеси и покрытий, содержание кислорода сохраняется довольно значительным, если к тому же учесть окисляющую способность СО2.

Таблица 5

Содержание газов в полости заливаемой формы

| Тип формы | Время, считая от начала заливки, сек | Содержание газов,% | ||

| O2 | СО | CO2 | ||

| Открытая | 10 | 20,2 | 0,0 | 0,0 |

| 20 | 20,6 | 0,4 | 0,0 | |

| 30 | 20,8 | 0,2 | 0,0 | |

| 40 | 19,8 | 0,0 | 0,8 | |

| 50 | 19,2 | 0,0 | 1,2 | |

| Полузакрытая | 10 | 18,9 | 0,0 | 1,1 |

| 20 | 14,0 | 0,8 | 3,8 | |

| 30 | 12,4 | 1,0 | 5,2 | |

| 40 | 5,2 | 4,2 | 5,8 | |

| 50 | 5,4 | — | 7,0 | |

| Закрытая | 5 | 20,3 | 0,4 | 0,0 |

| 15 | 19,2 | 0,2 | 1,0 | |

| 25 | 6,2 | 1,0 | 10,0 | |

| 35 | 3,5 | 8,8 | 3,8 | |

| 45 | 1,9 | 17,8 | 3,8 | |

Возможность окисления элементов, входящих в состав стали, зависит от содержания кислорода в газовой среде и упругости диссоциации оксидов этих элементов при температуре жидкого металла. Даже при заливке закрытых форм, когда содержание кислорода уменьшилось до ~ 2 % (табл. 3), эквивалентных парциальному давлению 1∙10–9 Па, невозможно избежать вторичного окисления хрома. Это объясняется тем, что упругость диссоциаций Сr2О2 составляет всего 1∙10–9 Па при температуре 1500 ºС и 1∙10-7 Па при 1700 °С. Развитие процесса вторичного окисления нельзя приостановить даже путем создания восстановительной атмосферы в полости формы, так как и при этом условии в газовой среде в течение некоторого времени сохраняется содержание кислорода, превышающего упругость диссоциации оксидов указанных элементов.

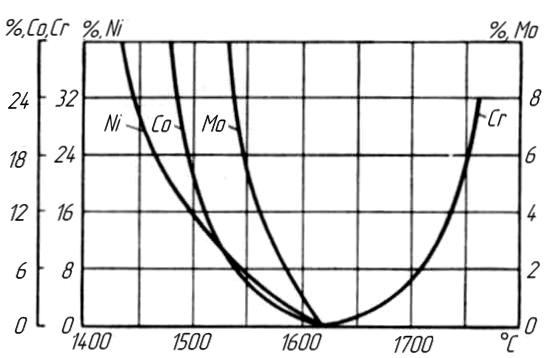

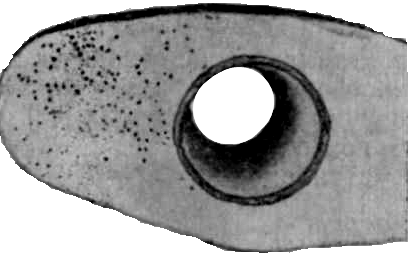

Установлено, что образование плотной пленки оксидов на зеркале жидкой стали начинается при определенной температуре, т. е. при температуре пленообразования, и далее, по мере охлаждения стали, толщина указанной пленки резко возрастает. Температура пленообразования элементов, входящих в состав стали, зависит от содержания этих элементов (рис. 30).

Рис. 30. Температура пленообразования в зависимости от содержания в стали некоторых элементов

Из графика видно, что при принятом максимальном содержании таких элементов, как Ni, Со, Мо, условия образования оксидных плен практически отсутствуют, так как сталь обычно заливают при температуре, превышающей начало интенсивного развития процесса пленообразования. Это относится также к содержанию в стали Si и Мn. По направлениям кривых, приведенных на рис. 30, можно в каждом случае определить температуру заливки стали принятого состава.

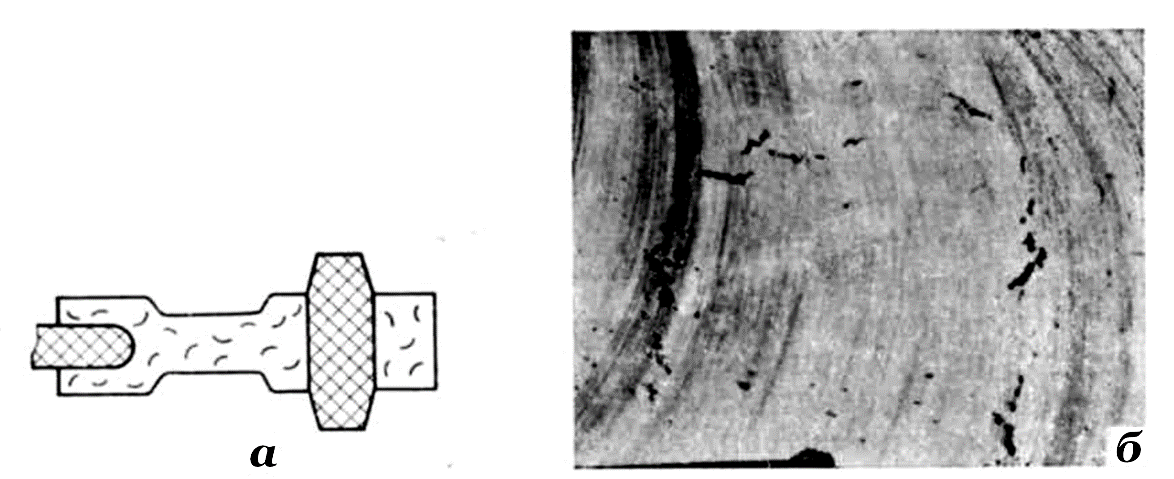

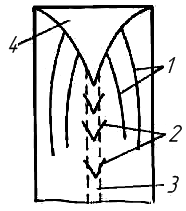

На рис. 29 приведены типичные примеры поражения оксидными пленами крупной отливки обечайки с толщиной стенок около 20 мм, изготовленной из стали, содержавшей более 20 % Сr и 5 % А1. Дефекты образовались при низкой температуре стали и медленной заливке формы (скорость подъема уровня металла составляла около 10 мм/с), вызванной производственными неполадками.

При этих условиях жидкий металл непрерывно окислялся в полости формы, и вся его открытая поверхность покрывалась сплошной пленой. В начальной стадии заливки формы оксидная плена частично прижималась к стенкам формы с образованием поверхностных дефектов (см. нижнюю часть рис. 29, а). В дальнейшем прочность плены возрастала и, судя по внешнему виду темплетов, вырезанных из этой же отливки, дальнейшее продвижение жидкого металла вверх стало возможным лишь сквозь местные прорывы плены, один из которых виден в изломе металла (рис. 29, б). Остальная часть плены, изогнутая под напором металла, сохранялась в теле отливки в виде сквозного дефекта, вызвав также образование и другого порока – спая.

Известно также, что процессы образования оксидных плен происходят и при заливке углеродистой стали, но, в отличие от оксидов хрома, алюминия, титана продукты окисления элементов, входящих в состав углеродистой или низколегированной стали, жидкоподвижны и выделяются в меньшем количестве. Поэтому при изготовлении отливок из данных сталей оксидный плены выявляют редко.

Повышение температуры жидкой стали, уменьшение продолжительности заливки форм, равно как и проведение других технологических мероприятий, значительно уменьшает возможность развития указанных окислительных процессов и образования продуктов этих реакций в виде плен оксидов.

На этом основаны следующие меры предупреждения брака по оксидным пленам.

Повышение температуры заливки стали типа 10Х13Л, 20Х13Л до 1590–1610 °С, а стали типа 0Х25Ю5 – до 1620–1650 °С в зависимости от толщины стенок отливок. Температуру заливки легированной стали других марок, принимают большей или по возможности близкой к температуре начала пленообразования (рис. 29).

Максимально возможное сокращение продолжительности заливки литейных форм, использование литниковой системы с сифонным подводом металла, в том числе с подачей металла только под затопленный уровень через верхние ряды питателей, если это вызывается условиями создания направленного затвердевания стали.

Одностороннее направление потоков металла в полости формы, применение прибылей только прямого питания, а при изготовлении крупных отливок увеличение припуска на механическую обработку мест возможного сосредоточения оксидных плен, главным образом, верхних торцовых частей стенок.

При изготовлении крупных отливок создание восстановительной атмосферы в форме, для чего поверхности форм красят обезвоженным каменноугольным лаком, применяемым для изложниц; лак лучше всего наносить на поверхность при температуре стенок формы 70–120 °С, так как при этом он равномерно распределяется и проникает на глубину до 1,5 мм.

Применение комплексного раскисления стали, например алюминием и силикокальцием, и выдержки стали в ковше перед заливкой формы.

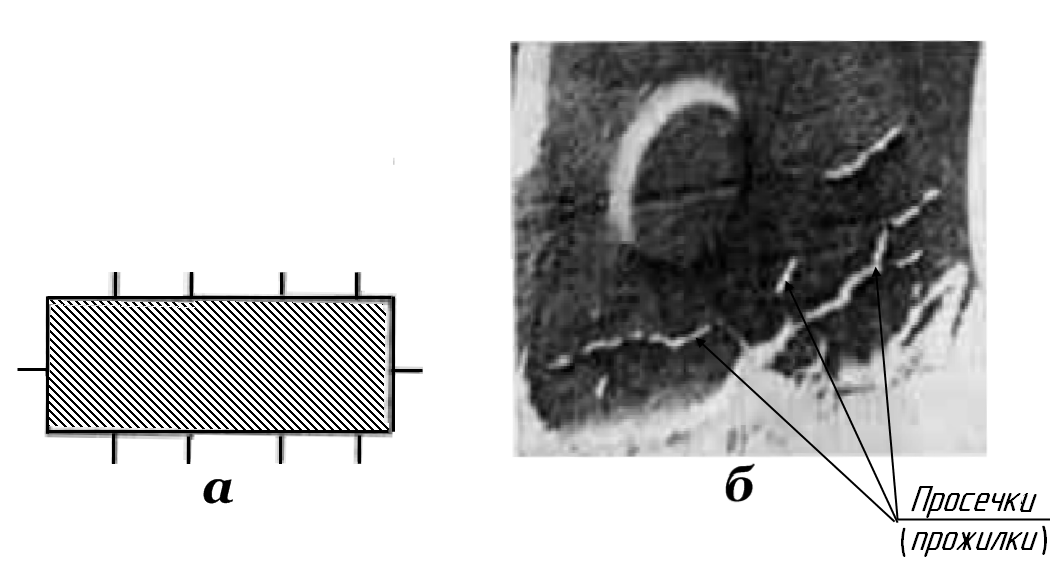

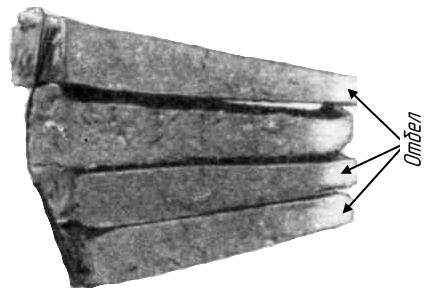

22. Просечка – дефект в виде невысоких прожилок на поверхности отливки, возникших вследствие затекания металла в трещины на поверхности формы или стержня (рис. 31).

Рис. 31. Дефект – просечки (прожилки): а – схема; б – дефектная отливка

Просечки – тонкие выступы на поверхности отливки. Они отличаются от заливов, образованных по линии разъема отливки или в знаковых частях формы и стержня. Гребешки образуются от залива металла в трещины формы или стержня. Обнаруживаются визуально после очистки отливок. Возможны две причины образования этого дефекта: механические причины и причины, связанные с расширением формовочной смеси.

Просечки появляются от растрескивания литейной формы при ее изготовлении, транспортировке и заливке. Это может произойти вследствие малой жесткости опок, которые деформируются в процессе уплотнения формовочной смеси, плохо приготовленной постели под опоку, неаккуратной транспортировки формы и др. Обычно трещины, возникающие по механическим причинам, легко обнаруживаются при сборке форм и могут быть вовремя исправлены. Трещину заделывают пастой или густой противопригарной краской.

Просечки, возникающие от трещин, образующихся в результате расширения литейной формы, встречаются часто на отливках, получаемых в формах из самотвердеющих смесей с фурановыми, фенольными и другими органическими смолами. Они характерны для тепловых узлов отливки или ее толстых сечений. Просечки имеют толщину 1–2 мм и высоту до 40 мм. Главная причина появления просечек – полиморфные превращения зерен песка, а также тип и количество связующего и температура заливаемого металла. Смеси с жидким стеклом довольно устойчивы к образованию трещин.

Исследования смесей показали, что с увеличением термостойкости смол резко уменьшается образование просечек. Повышенная прочность термостойких смол при высоких температурах позволяет смеси выдерживать тепловые напряжения без ее разрушения.

Во многом образование просечек зависит от температуры заливаемого металла. Чем ниже температура, тем меньше трещин возникает в форме. Понижение температуры заливки чугуна в формы со стержнями на фурановых связующих с 1360–1380 до 1300–1320 °С позволило получить качественные отливки и снизить расходы на их очистку.

Цирконовые краски, краски из смеси графита и циркона, нанесенные толстым слоем, уменьшают образование просечек, но полностью его не предотвращают. Эффективным средством, предотвращающим появление просечек, является добавление в смесь пылевидных железных оксидов. Добавление оксидов железа увеличивает теплопроводность смеси и ускоряет затвердевание слоя металла. Это уменьшает пригар и предотвращает образование таких дефектов, как просечки.

23. Окисление – дефект в виде оксидного слоя металла с поверхности отливки, получившийся после отжига отливок из белого чугуна на ковкий чугун (рис. 32). Окисление представляет собой толстый оксидный слой металла на поверхности отливки (окалина), образовавшийся во время термической обработки отливок в печи с окислительной атмосферой. Корка окалины отделяется слоями. Иногда окалина плохо отделяется от отливки даже при очистке в дробеметных машинах.

Рис. 32. Отливка с окалиной

Окалина видна визуально после окончания термической обработки отливок.

Главной причиной образования окалины является сильно окислительная атмосфера в термической печи, содержащая избыток серы или воздуха. Причиной окалинообразования является также повышение температуры, при которой проводят термическую обработку отливок.

При появлении большой окалины следует проверить механические свойства металла, так как поверхностные слои отливки могут быть сильно обезуглерожены. Это имеет большое значение для отливок, изготовленных из ковкого перлитного чугуна и стали.

24. Поверхностное повреждение – дефект в виде искажения поверхности, возникшего при выбивке отливки из формы, очистке и транспортировании (рис. 33).

Рис. 33. Дефект – поверхностное повреждение (вмятина)

Вмятина получена при совместной горячей выбивке тонкостенных и массивных отливок.

25. Складчатость – дефект в виде незначительных гладких возвышений и углублений на поверхности отливки, возникающих вследствие пониженной жидкотекучести металла. Складчатость возникает обычно на отливках из чугуна (рис. 34).

Рис. 34. Складчатость на поверхности отливки нажимного диска грузового автомобиля

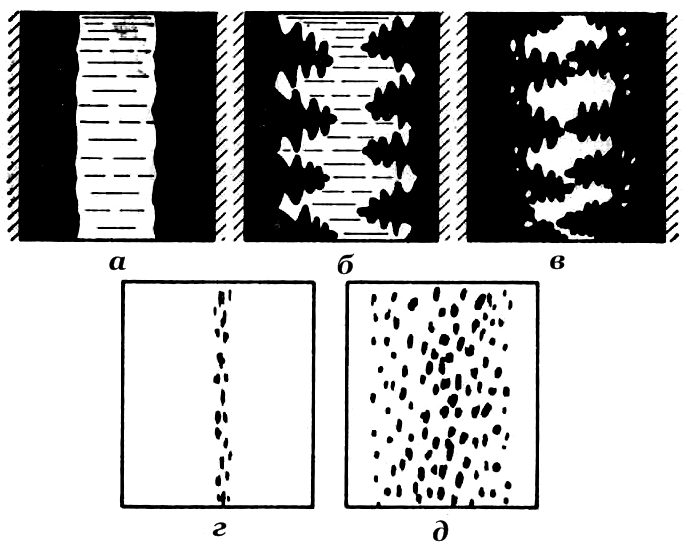

26. Грубая поверхность – дефект в виде шероховатости поверхности с параметрами, превышающими допустимые значения. Дефект возникает в случае применения крупнодисперсных формовочных материалов или при слабом уплотнении смеси. В первом случае он имеет сплошной, а во втором – мозаичный характер (рис. 35).

Рис. 35. Поверхности с параметрами, превышающими допустимые значения.

27. Газовая шероховатость – дефект в виде сферообразных углублений на поверхности отливки, возникающих вследствие роста газовых раковин на поверхности раздела металл – форма (рис. 36).

Рис. 36. Газовая шероховатость, возникшая при использовании неочищенного холодильника

1.3. Третья группа дефектов – несплошности в теле отливки

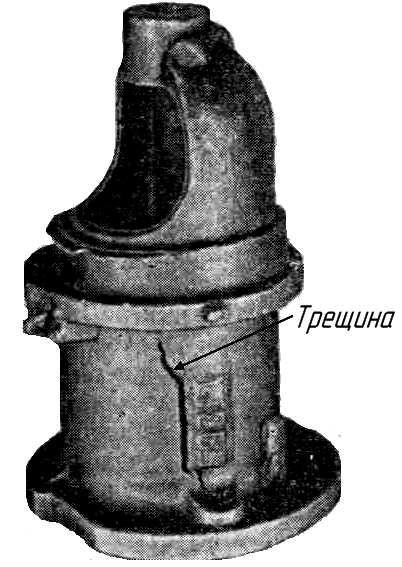

28. Горячая трещина – дефект в виде разрыва или надрыва тела отливки усадочного происхождения, возникшего в интервале температур затвердевания (рис. 37).

Рис. 37. Трещина в стальной отливке

Горячая трещина располагается по границам кристаллов, имеет неровную окисленную поверхность, на которой иногда видны дендриты.

Причины возникновения и меры предупреждения горячих трещин (глава 15).

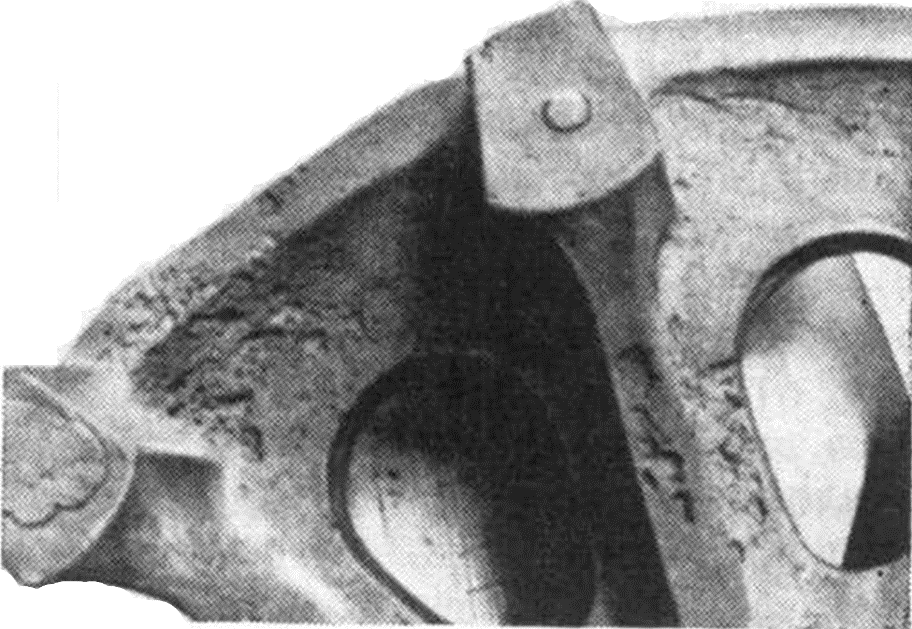

29. Холодная трещина – дефект в виде разрыва тела затвердевшей отливки вследствие внутренних напряжений или механического воздействия (рис. 38.).

Рис. 38. Холодная трещины в отливке при плохой податливости стержня

Холодная трещина обычно имеет чистую светлую или с цветами побежалости зернистую поверхность.

Причины возникновения и меры предупреждения холодных трещин (глава 15).

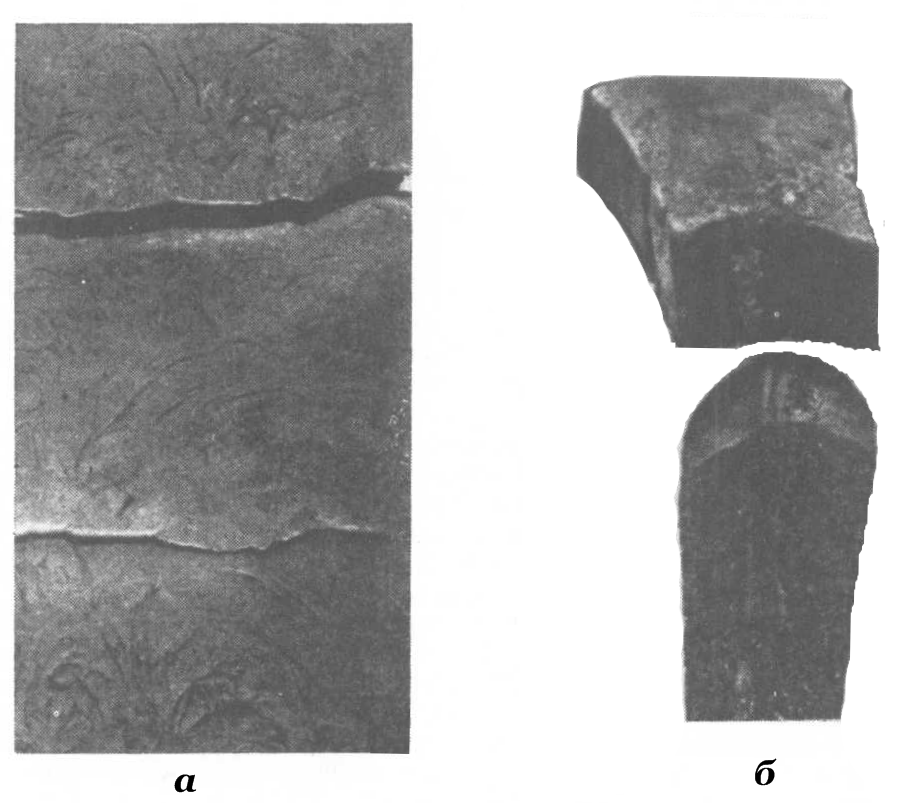

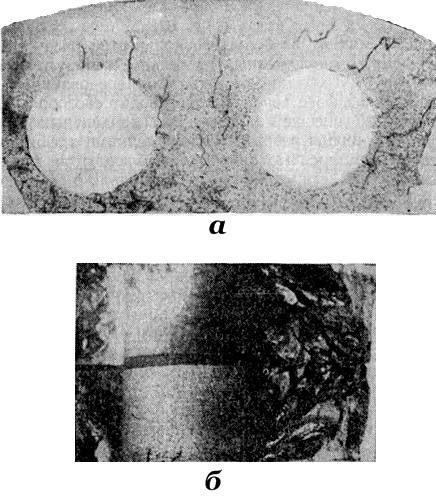

30. Межкристаллическая трещина – дефект в виде разрыва тела отливки при охлаждении отливки в форме на границах первичных зерен аустенита в температурном интервале распада (рис. 39).

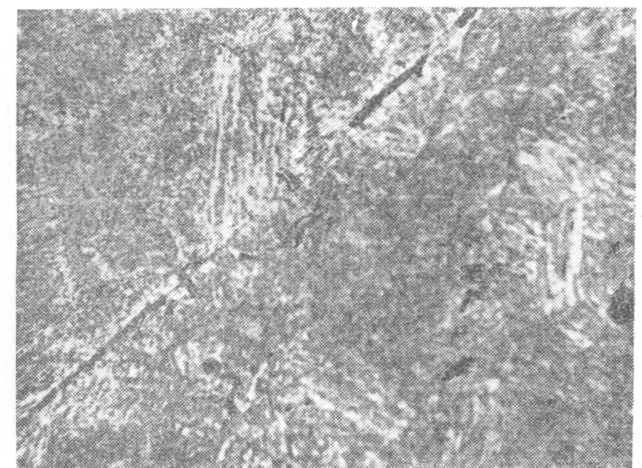

Рис. 39. Вид межкристаллических трещин в отливке из легированной термически обработанной стали: а – на шлифе после травления по Кешиену (X 1); б – в изломе

Основными факторами возникновения трещин являются выделения неметаллических фаз, феррита, цементита или карбидов по границам первичных зерен аустенита, фазовые превращения стали, термические напряжения. Трещины возникают при температурах ниже температуры превращения γFe в αFe, когда внутренние напряжения становятся наибольшими. На поверхности трещин наблюдаются крупные первичные зерна аустенита. Наружные трещины имеют цвета побежалости, зависящие от температуры их появления. Внутренние трещины имеют резкий металлический блеск сглаженных поверхностей зерен. При глубоком травлении шлифов стали на их поверхности появляются границы зерен стали.

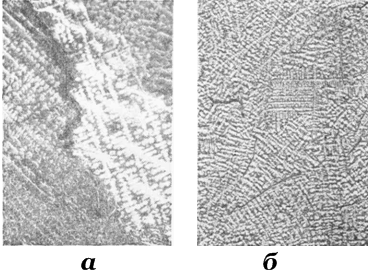

Межкристаллические трещины располагаются различно по отношению к дендритным кристаллитам в зависимости от грануляции стали. В легированных сталях без фазового превращения δFe в γFe трещины проходят по границе раздела между дендритными кристаллитами и имеют зубчатые очертания (рис 40, а). В стали со средним содержанием углерода, кристаллизующейся сразу же в крупные зерна аустенита, трещины простираются по сглаженным поверхностям дендритных кристаллитов (рис. 40, б).

Рис. 40. Трещины, располагающиеся между дендритными кристаллитами: а – в отливке из негранулирующейся стали (х 10); б – в отливке с нечеткими границами между зерен (х 6)

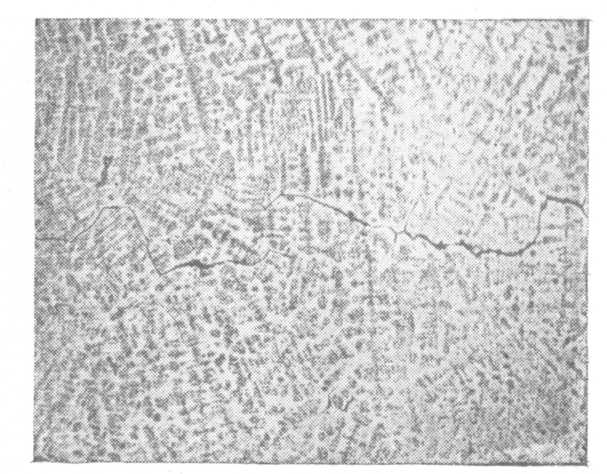

В низкоуглеродистых гранулирующихся сталях трещины располагаются между зерен аустенита без всякой ориентировки по отношению к дендритам (рис. 41).

Рис. 41. Трещины, располагающиеся между зернами грануляционной структуры, без ориентировки по отношению к дендритам (х 6).

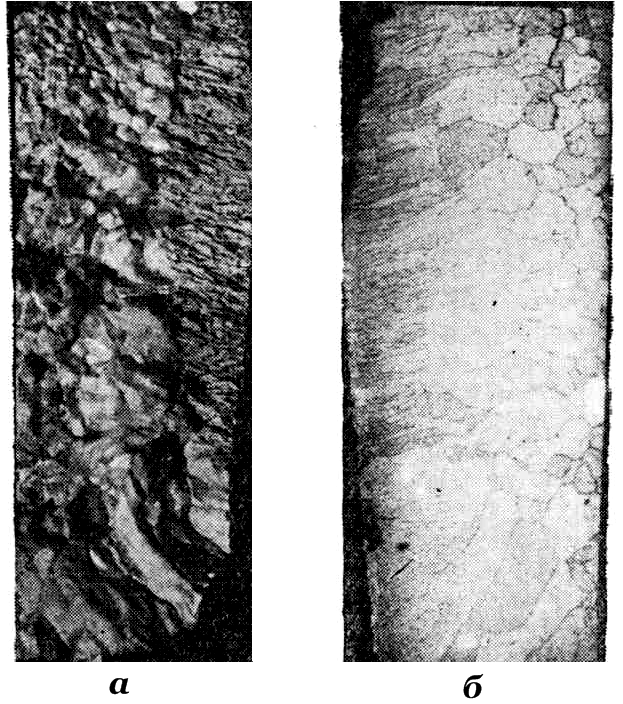

Важным признаком межкристаллических трещин является резкий металлический блеск их поверхностей на сером фоне излома термически обработанной стали. Примером этому может служить рис. 42, на котором в центральной части излома видны блестящие участки – трещины, а далее, ближе к краям отливки, поверхности первичных зерен аустенита. Таким образом, здесь наблюдается сочетание внутренних трещин с шестоватостью излома, которое прямо указывает на связь этих видов неоднородности отливок.

Рис. 42. Излом отливки, вскрывший мелкие межкристаллические трещины в центре и шестоватость по краям (х 1)

Рассмотрение излома при увеличении свидетельствует о том, что блестящие участки расположены в определенном порядке на тускло-серых поверхностях зерен стали (рис. 43).

Рис. 43. Мелкие и округлые блестящие трещины на поверхностях кристаллов (х 12)

В сущности, блестящие участки излома состоят из большого количества очень мелких по величине трещин, расположенных раздельно и округлых по очертаниям. На рис. 44 видны разрывы между мелкими трещинами.

Рис. 44. Прерывистые мелкие трещины на микрошлифе стали, выявляющиеся после травления 4 %-ным раствором азотной кислоты в спирте (х 600)

Внутренние межкристаллические трещины наблюдаются главным образом в отливках из легированной стали и только в редких случаях их обнаруживают в отливках из углеродистых сталей. Местом возникновения трещин являются центральные части массивных узлов отливок, особенно расположенные под прибылями.

Причины внутренних межкристаллических трещин. Как уже было указано ранее, причиной такого рода трещин являются выделения по границам первичных зерен аустенита избыточных фаз, в частности неметаллических включений, имеющих предельную растворимость в аустените. К этому роду неметаллических включений относятся сульфиды и нитрид алюминия, ослабляющие сопротивление стали внутренним напряжениям.

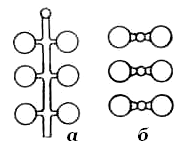

Характерным признаком межкристаллических трещин является то, что при металлографическом исследовании соответствующих образцов стали эти включения обнаруживаются в виде бус или непрерывных выделений по границам крупных исходных зерен стали. Нередко трещины на своих концах имеют округлые включения, расположенные в виде цепочек (рис. 45).

Рис. 45. Внутренние трещины, заканчивающиеся цепочкообразными включениями

Если межкристаллические трещины образуются под воздействием водорода, растворенного в стали, то они в изломе термически обработанной пробы (отливки) имеют вид сглаженных поверхностей с зеркальным блеском на общем сером фоне, волокнистой составляющей излома. Основные факторы возникновения трещин являются, повышенное содержание водорода в стали, внутренние напряжения, вызванные структурными превращениями и разным временем появления по объему отливки термической усадки. Трещины возникают при температурах в конце охлаждения отливки (рис. 46).

Рис. 46. Вид поверхности внутренней трещины – флокена в литой стали (х 6)

Причины образования трещин и меры по их предупреждению. Во всех случаях появления трещин, расположенных целиком или частично по границам первичных зерен аустенита, возникает вопрос об основной причине их образования. Для установления роли неметаллических включений в стали необходимо образцы из отливок с трещинами подвергнуть макро- и микроисследованию и проанализировать излом. Излом образцов необходимо производить после закалки и высокого отпуска (при 600–650 °С). Выделение неметаллических включений по границам исходных первичных зерен аустенита обнаруживается в межкристаллическом разрушении стали (рис. 47, а).

Рис. 47. Излом (а) и макрошлиф (б) отливки с трещиной (х 0,5)

Если же включения на границах зерен отсутствуют, то излом стали окажется вязким (рис. 48, а).

Присутствие неметаллической фазы на границах зерен аустенита подтверждается глубоким травлением шлифов стали в реактиве Кешиена или в горячем водном растворе серной и соляной кислот. Неудовлетворительное качество стали в связи с трещинами обнаруживается усиленной травимостью границ зерен (рис. 47, б). На шлифах стали без дефектов границы зерен в тех же условиях не вытравляются (рис. 48, б).

Рис. 48. Излом (а) и макрошлиф (б) отливки без трещин (х 0,5)

Наконец, при тщательном исследовании микрошлифов стали из образцов с межкристаллическим изломом под микроскопом обнаруживаются неметаллические включения, расположенные по границам зерен. В стали из отливок с трещинами, возникших по причинам, не связанным с ее качеством, непрерывных сеток или неметаллических включений в виде бус не наблюдается. Распознавание природы неметаллических фаз, по причине которых возникли трещины, требует применения специальных методов исследования.

Проведенные исследования показали, что внутренние и наружные трещины возникают под влиянием межкристаллических включений, способных выделяться на поверхностях первичных зерен аустенита. К этим включениям относятся сульфиды и нитрид алюминия. Склонность стали к трещинам вызывают также феррит или цементит, появляющиеся на границах зерен во время распада аустенита.

Неметаллические прослойки на поверхностях зерен аустенита являются причиной межкристаллического излома отливок, а в случае возникновения внутренних напряжений, превышающих сопротивление стали отрыву, эти прослойки способствуют возникновению трещин.

Вид трещин, их расположение в отливках зависят от условий возникновения напряжений и от распределения неметаллических включений в структуре стали.

Из анализа причин возникновения межкристаллических трещин следуют меры их предупреждения. В первую очередь необходимо при выплавке стали снижать в ней содержание веществ, способных выделяться по границам зерен аустенита, т. е. сульфидов и нитрида алюминия. Затем, в случае склонности стали к трещинам, ее следует разливать при умеренной температуре. Разливка чрезмерно горячей стали ведет к укрупнению первичных зерен аустенита и к повышению внутренних напряжений.

Наконец, наиболее радикальной мерой предупреждения межкристаллических трещин является уменьшение внутренних напряжений в отливке. Достаточная по времени выдержка их в опоках может полностью предупредить межкристаллические трещины даже в том случае, когда сталь неудовлетворительна по качеству и склонна к образованию грануляционной структуры.

Процессы производства стали оказывают влияние на макроструктуру отливок, их механические свойства и на такие пороки стали (особенно высокопрочной), как межкристаллический излом, внутренние и наружные трещины. Исследования в лабораторных и производственных условиях позволили установить влияние вредных примесей в стали и температурных условий ее разливки на качество отливок. Качество литой легированной стали во многих случаях определяется неметаллическими включениями, растворимыми в аустените и способными выделяться по границам зерен во время охлаждения отливок.

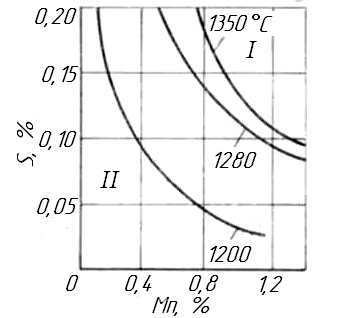

В сталях, используемых для литья, пленочные неметаллические включения в основном состоят из сульфидов железа, марганца и легирующих элементов или из нитрида алюминия. Процессы образования сульфидных включений связаны с довольно значительной растворимостью серы в аустените. При низком содержании марганца происходит распад аустенита с выделением жидкой фазы, обогащенной серой, которая при завершении кристаллизации превращается в сульфидные включения.

Избыточная жидкая фаза обладает низкой межфазной энергией на границах раздела с аустенитом, поэтому она смачивает и обволакивает зерна. Рост содержания марганца сопровождается уменьшением растворимости серы в аустените. Физико-химические свойства образующейся с участием марганца избыточной фазы изменяются: повышается температура плавления, увеличивается межфазное натяжение. Вследствие этого происходит сфероидизация фазы. При большом содержании марганца, например, около 1 %, в результате ликвации сера концентрируется в межосных пространствах дендритов.

Раскисление низкомарганцовых сталей (0,25–0,50 % Mn) алюминием в количестве 800–1000 г/т не гарантирует от выделения сульфидов пленочного типа. Это известно из практики производства отливок. Алюминий также увеличивает поверхностное натяжение жидкой сернистой фазы в аустените, но в меньшей степени по сравнению с марганцем; кроме того, алюминия в стали после раскисления остается очень мало (сотые доли процента). Пленочные сульфиды появляются преимущественно в массивных отливках, т. е. при замедленных скоростях затвердевания, но встречаются и в небольших отливках при очень низком содержании марганца (около 0,3 %).

Однако алюминий при некоторых условиях оказывает очень сильное влияние на тип сульфидных включений: оно проявляется в сталях с высоким содержанием марганца (0,6–0,9 % и выше). В подобных сталях растворимость серы в аустените значительно понижается и избыточная фаза, обогащенная серой, выделяется из пересыщенного маточного раствора, образуя при завершении кристаллизации сульфидные включения эвтектического типа.

Совместное влияние на тип включений марганца и кислорода, растворенных в избыточной жидкой сернистой фазе аустенита, заключается в том, что эта фаза в отсутствии алюминия обладает высоким поверхностным натяжением и имеет глобулярную форму.

При добавках алюминия в количестве, при котором в аустените после раскисления стали он сохраняется в очень небольшом избытке, кислород из фазы исчезает, межфазное поверхностное натяжение сильно понижается, жидкость растекается на поверхности кристаллитов в момент завершения затвердевания стали. Этому способствует то, что в ее составе при быстром затвердевании, т. е. вследствие неравновесных условий фазовых превращений, отношение железа к марганцу больше, чем это соответствует условиям равновесия.

Вследствие протекания экзотермического процесса, который можно представить в виде уравнения

(FeS)ЖИД + [Mn] → (MnS)ЖИД + [Fe],

происходит обогащение марганцем жидкой фазы, содержащей серу. Температура плавления фазы и ее поверхностное натяжение повышаются (чему способствует также прямое влияние понижения температуры). В результате происходит сфероидизация фазы, и жидкие пленки превращаются после затвердевания в цепочкообразные сульфидные включения.

Значительное увеличение алюминия в стали приводит к образованию нитрида алюминия в аустените, если в нем имеется высокая концентрация азота. Этот экзотермический процесс может быть представлен уравнением

[Al]+[N] → (AlN)ТВ.

При медленном охлаждении происходит диффузия атомов алюминия и азота к границам зерен, где нитрид алюминия кристаллизуется, как и всякая другая избыточная твердая фаза аустенита, с наименьшей затратой энергии. Сульфидные и нитридные неметаллические включения пленочного типа обуславливают хрупкость стали, которая проявляется в межкристаллическом изломе, в низких пластических и вязких свойствах стали и в склонности отливок к трещинам.

Два вида хрупкости литой стали – нитридная и сульфидная – определяются содержанием азота и серы в стали. Нитридная хрупкость незаметна в сталях при содержании азота менее 0,006 %. Снижением содержания серы менее 0,015 % обычно удается предупредить сульфидную хрупкость.

Образование пленочных неметаллических включений находится в тесной зависимости от присадок в сталь алюминия. Отсюда возникает задача определения оптимальных количеств алюминия для раскисления стали. Опыт показал, что при литье легированных сталей с относительно высоким содержанием одновременно серы и азота эта задача оказывается очень сложной. По этой причине недопустимо при выплавке стали, особенно для крупных отливок, превышать содержание серы более 0,02 % и азота более 0,008 %. На основании практического опыта в большинстве случаев присадки 0,06–0,10 % алюминия в легированную сталь обеспечивают нормальное качество отливок.

Сульфидная межкристаллическая хрупкость низкомарганцовой стали может быть исключена путем ее выплавки с содержанием серы не более 0,015 % при максимально допустимом содержании марганца. Однако низкомарганцовые стали, в которых содержание марганца ниже 0,5–0,6 %, для литья применять не следует.

На основании изучения свойств и поведения пленочных неметаллических включений разработаны технологические основы повышения качества стали для отливок.

При плавке стали в электрических дуговых печах необходимо ограничивать поглощение жидкой ванной азота. Для этой цели следует прибегать к раннему шлакообразованию в период плавления шихты посредством завалки в печь железной руды совместно с известью, избегать обнажения ванны во время плавки и сокращать время раскисления шлака и металла, ограничивать присадки алюминия.

Температура и скорость разливки очень сильно влияют на структуру отливок. Негранулирующиеся стали, склонные к сульфидной и нитридной хрупкости, обладают большой чувствительностью к перегреву при плавке по причине образования в отливках крупнозернистой структуры. Такие стали следует разливать при умеренных температурах.

Величина первичных зерен гранулирующихся сталей зависит, главным образом, от скорости охлаждения отливок, т. е. от их веса, поэтому температура разливки мало влияет на склонность стали к хрупкому разрушению из-за межкристаллических неметаллических включений.

Большое значение приобретает контроль выплавки стали. Наряду с серой и фосфором необходимо систематически определять содержание в стали металлического алюминия, азота и водорода. Значительно большего внимания заслуживает проба на излом, показывающая при определенных условиях присутствие в стали пленочных включений и других пороков.

При усовершенствовании сталеплавильных процессов в направлении предупреждения образования в стали межкристаллических пленочных включений достигается существенное упрощение режимов термической обработки отливок. Механические свойства стали, склонной к межкристаллическому разрушению, определяются толщиной слоя неметаллической фазы, обособившейся на зернах аустенита.

Классифицировать трещины в отливках по виду излома стали целесообразно с точки зрения дополнительных признаков, способствующих установлению причин этих распространенных пороков. В разъеме трещин обнаруживается структурная неоднородность стали, например, пленочные неметаллические включения сульфидов и нитрида алюминия. В этом случае трещины названы межкристаллическими; они могут быть как наружными, так и внутренними. Для предупреждения трещин этого вида необходимо избегать образования в стали пленочных неметаллических включений, а в отливках – развития значительных внутренних напряжений.

Классификация трещины и структура стали. Трещинами называют местные нарушения сплошности отливок, которые возникают в них под действием напряжений. Природа этих напряжений различна. В литературе и литейной практике трещины подразделяют на горячие и холодные. Горячие трещины возникают при очень высоких температурах под влиянием усадки затвердевания. Холодные трещины образуются при различных, относительно низких температурах под влиянием внутренних напряжений, которые подразделяются на термические, фазовые и усадочные. Холодные трещины называют также термическими.

Подразделение трещин и соответствующие их наименования, основываются, с одной стороны на температуре, их возникновения (горячие и холодные трещины), а с другой стороны – на происхождении разрушающих отливку сил (термические трещины). В целях уточнения причин появления трещин целесообразно расширить и уточнить их классификацию. Следует, например, ввести в классификацию трещины, появляющиеся в результате отложения по границам первичных зерен аустенита избыточных фаз и, в частности, неметаллических включений. Кроме того, при производстве отливок из легированной стали иногда обнаруживают внутренние трещины, которые возникают под влиянием водорода, выделяющегося из стали. Иногда их классифицируют как флокены.

Для уточнения характера образования трещин целесообразно изучать вид излома стали, образующегося по трещине. По виду окисленной или неокисленной поверхности изломов можно приблизительно установить температуру образования наружных трещин. Трещины, вскрытые изломом, иногда проходят по поверхности первичных зерен аустенита, которые называются межкристаллическими.

Одной из причин разрушения стали при изломе по границам первичных зерен аустенита при повышенных температурах являются избыточные фазы, выделившиеся на этих границах (неметаллические включения, карбиды, цементит или избыточный феррит). Трещины возникают от появления в отливках напряжений, превышающих предел сопротивления стали хрупкому разрушению. Основными факторами образования трещин являются:

1) внутренние напряжения (термические, фазовые, усадочные);

2) выделение избыточных фаз по границам зерен аустенита;

3) повышенное содержание водорода в стали.

Эти факторы действуют одновременно, но всегда какой-то один из них в разных условиях производства отливок оказывается решающим в развитии трещины. Термические напряжения зависят от способа охлаждения отливок. Напряжения от фазовых превращений зависят от химического состава стали и скорости охлаждения отливок. Усадочные напряжения зависят от торможения усадки, а структурная неоднородность, возникающая на границах зерен, как от фазовых превращений, так и от чистоты стали по вредным примесям. Чистота стали по вредным примесям и содержание водорода в ней определяются технологией выплавки стали и производственной дистиплиной.

В соответствии с изложенным в табл. 6 приведена классификация трещин в стальных отливках.

Таблица 6

Классификация трещин в стальных отливках

| Разновидность трещин | Основные факторы возникновения трещин | Время и температура возникновения трещин | Вид поверхности трещин |

| Горячие | Заторможенная усадка затвердевания (наружные трещины), недостаточное питание отливки при усадке затвердевания (внутренние трещины) | В конце затвердевания стали на том участке отливки, где возникает трещина | Темная, сильно окисленная поверхность; структура стали трудно различима, в отдельных случаях можно заметить поверхности дендритных кристаллитов. На внутренних трещинах видны дендритные кристаллиты с блестящей поверхностью |

| Термические | Неравномерная в разных частях отливок усадка стали; структурная неоднородность в виде избыточных фаз на границах зерен | При любых температурах после затвердевания отливок, при которых сталь теряет способность к сопротивлению хрупкому разрушению | Трещины, образовавшиеся при низких температурах (ниже 100 °С), имеют блестящую поверхность межкристаллические разрушения стали. При повышенных температурах появляются цвета побежалости от соломенно-желтого до темно-коричне-вого; на фоне бесструктурной поверхности могут быть первичные зерна аустенита |

| Межкристаллические | Выделения неметаллических фаз, феррита, цементита или карбидов по границам первичных зерен аустенита; фазовые превращения стали; термические напряжения | При температурах ниже температуры превращения γFe→αFe, когда внутренние напряжения становятся наибольшими | На поверхности трещин наблюдаются крупные первичные зерна аустенита. Наружные трещины имеют цвета побежалости, зависящие от температуры их появления. Внутренние трещины имеют резкий металлический блеск сглаженных поверхностей зерен. При глубоком травлении шлифов стали на их поверхности появляются границы зерен стали |

| Флокены | Повышенное содержание водорода в стали; внутренние напряжения, вызванные структурными превращениями и разным временем появления по объему отливки термической усадки | При относительно низких температурах в конце охлаждения отливки | Светлые матовые или блестящие кристаллические участки внутри и межкристаллические разрушения на темно-сером фоне излома термически обработанной стали. При глубоком травлении шлифов стали в литом состоянии границы зерен не обнаруживаются |

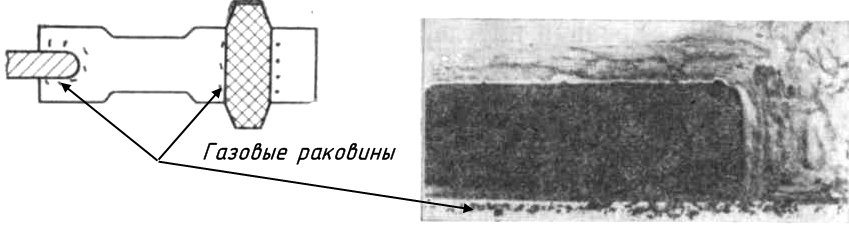

31. Газовая раковина – Дефект в виде полости, образованной выделившимися из металла или внедрившимися в металл газами (рис. 49).

Рис. 49. Отливка, пораженная газовыми раковинами

В зависимости от происхождения газов дефекты, которые ими вызваны, объединяют в две большие группы: внутренние (эндогенные) и внешние (экзогенные).

Эндогенные дефекты образуются от газов, которые выделяются из жидкого металла при его охлаждении.

Экзогенные дефекты вызваны газами, выделяемыми из литейной формы, или воздухом, захваченным металлом, и другими причинами, не связанными с качеством заливаемого металла.

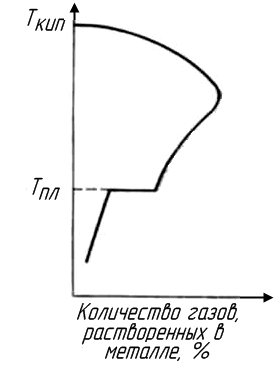

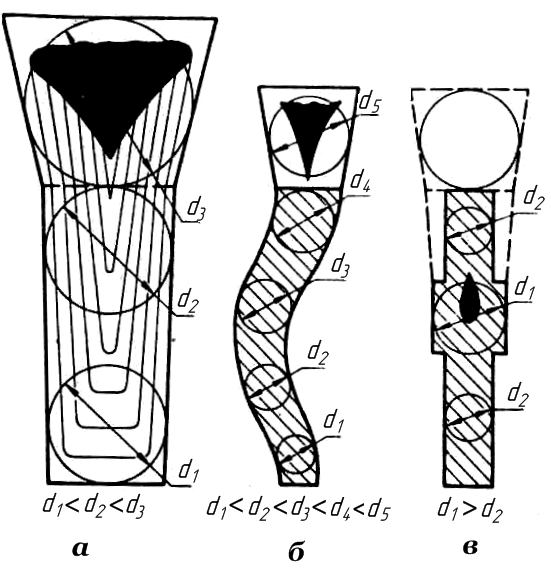

Эндогенные газовые включения. Во всяком металле и сплаве находится определенное количество газов, растворимость которых скачкообразно увеличивается при расплавлении металла и снижается до нуля при его кипении (рис. 50).

Рис. 50. Растворимость газов в металле: ТПЛ – температура плавления металла; ТКИП – температура кипения металла

С охлаждением металла растворимость газа уменьшается и при его кристаллизации газы интенсивно выделяются.

При постоянной температуре растворимость газа зависит от его природы и от давления, которое оказывает на него металл.

В общем виде растворимость можно оценить по формуле Генри

S = пр, (1)

где S – количество растворимого газа; п – коэффициент пропорциональности; р – парциональное давление газа над поверхностью металла.

Высокое парциональное давление у водорода, азота и кислорода, т. е. газов, которые присутствуют в печной атмосфере при плавке металла. Их концентрация в металле изменяется в широких пределах, %:

азот (15 ÷ 140) 10–4;

водород (0,5 ÷ 3) 10–4;

кислород (4 ÷ 10) 10–4.

Водород растворяется в чугуне и стали в атомарном состоянии, затем отдает свой электрон и превращается в положительный ион Н+. Атомный радиус водорода очень мал 0,46∙10–10 м.

Азот находится в металле в атомарном состоянии, вероятнее в виде трехвалентного иона N3+. Нитридообразующие элементы титан, бор, алюминии и др. в тех количествах, в которых они имеются в чугуне, в состоянии связать лишь небольшую часть азота. Количества нитридов в жидкой стали значительно больше, чем в чугуне, так как в сталь для раскисления вводится алюминий и другие легирующие элементы. Часть азота в стали все же находится в атомарном состоянии. Атомный радиус азота равен 0,7∙10–10 м.

Растворение водорода и азота в расплаве черных металлов начинается с адсорбирования их молекул на поверхности, что вызвано малой величиной поверхностного натяжения на границе металл–газ. Процесс сопровождается уменьшением свободной энергии и выделением теплоты, которая способствует диссоциации молекул газа на атомы. Атомы диффундируют вглубь металла, где отдают часть своих электронов и превращаются в положительные ионы. Малый атомный радиус водорода определяет большое значение коэффициента диффузии этого элемента.

Существует также мнение, что под действием высокой температуры диссоциация молекул на атомы происходит в газовой фазе, непосредственно над жидким металлом.

Сложные газы, молекулы которых состоят из двух и более элементов, например СО и СО2, почти не растворяются в расплавленных черных металлах.

В жидких железоуглеродистых сплавах кислород находится в связанном состоянии в виде оксидов (FeO, MnO, SiО2, А12О3 и др.). Наибольшее содержание в жидком металле закиси железа (FeO), так как она растворима в железе. В чугуне кислорода меньше, чем в стали, так как чугун содержит много сильных раскислителей, например кремния. И все-таки кислород, содержащийся в чугуне, часто бывает причиной образования дефектов в отливке.

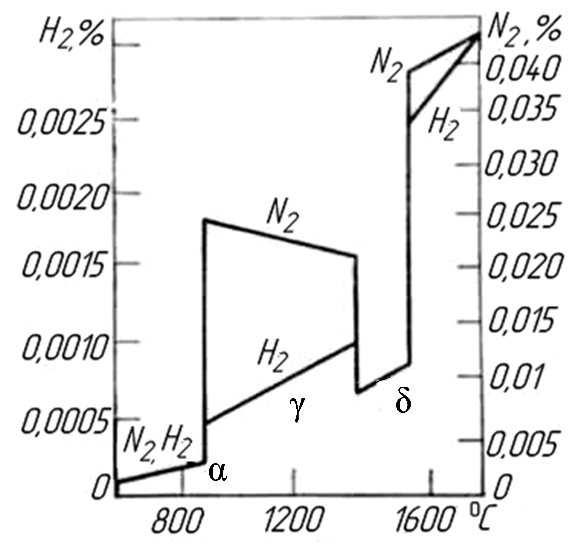

Растворение водорода и азота в жидком металле – процесс эндотермический, поэтому при перегреве металла скорость растворения газов нарастает. На рис. 51 показано влияние температуры расплавленного железа на растворимость водорода и азота при парциальном давлении 105 Па.

Рис. 51. Растворимость водорода и азота в расплавленных черных металлах

В твердом железе атомы (ионы) водорода и азота располагаются в порах кристаллической решетки и образуют фазы внедрения. Значительная растворимость этих двух элементов в γ-железе объясняется его гранецентрированной решеткой, в которой по сравнению с объемно-центрированной решеткой α— и β- железа имеется больше внутренних пор.

Примеси других элементов изменяют растворимость водорода и азота: Сr, С и Si уменьшают растворимость водорода, a Mn, А1, Ni и Со – увеличивают. Изменение растворимости азота при температурах чуть выше точки плавления железа и при парциальном давлении азота в атмосфере плавильной печи 105 Па: Ti, V, Nb Cr, Mn, Mo увеличивают растворимость азота, а С, Р, Si уменьшают. При высоком содержании углерода (в чугуне) растворимость азота значительно меньше, чем при низком (в стали).

Растворение в жидком металле больших количеств азота и водорода является предпосылкой образования газовых дефектов в отливке. При охлаждении растворимость газов уменьшается, и они выделяются в металле. Механизм этого процесса не полностью противоположен механизму растворения газов, так как обратная диффузия атомов водорода и азота из внутренних частей отливки к периферии затруднена. Скорость охлаждения расплавленного металла до его затвердевания значительно больше скорости нагрева металла до расплавления. При таких условиях обратная диффузия газов протекает медленнее, чем скорость образования твердой корки в отливке, и газ остается в металле. С другой стороны, в результате быстрого охлаждения наружных частей отливки растворимость газов в них быстро падает. Поэтому диффузия газов происходит от внешних слоев отливки к внутренним и в конце кристаллизации сплава газы выделяются в молекулярной форме в виде самостоятельных газовых включений или заполняют усадочные раковины, образовавшиеся из-за недостаточного питания отливки. В твердом сплаве газ в молекулярном виде не растворяется из-за больших размеров молекул, не умещающихся в порах кристаллической решетки.

Основное количество газов, растворенных в жидком металле, выделяется в виде самостоятельной фазы, т. е. образуют пузырьки, если выполнено условие

РГАЗ > РАТМ + РМЕТ + Рσ, (2)

где РГАЗ – парциальное давление газа в металле; РАТМ – атмосферное давление газов в форме над жидким металлом; РМЕТ – металлостатическое давление, равное произведению высоты Н столба жидкого металла над местом образования газового пузырька и плотности γ жидкого металла, т. е. РМЕТ = Нγ; Рσ – давление газа в пузырьке с радиусом r на окружающий металл с поверхностным натяжением σ, т. е. Рσ – 2σ / r.

Первоначально диаметр газового пузырька очень мал и поэтому давление в нем очень большое. Самопроизвольное его образование потребовало бы большой концентрации растворенного газа в металле, чего в действительности нет. Газовый пузырек выделяется на каком-либо зародыше с большой поверхностной энергией. Такими зародышами в жидком металле являются твердые примеси (неметаллические включения, аустенитные дендриты в начальной фазе кристаллизации металла и др.).

Газы, выделившиеся в жидком металле до его затвердевания (малая вязкость), не образуют раковин в отливке. Газы, выделившиеся в период кристаллизации металла, вязкость которого сильно возросла, как правило, остаются в отливке. Почти полностью выделяются газы из эвтектических сплавов, отверждаемых при постоянной температуре без образования первичной фазы. Газовые раковины часто возникают в отливках из сплавов с большим интервалом кристаллизации и низкой степенью эвтектичности (ковкий и модифицированный чугуны).

Размер, форма и число газовых раковин, образующихся в жидком металле, в большой степени зависят от их коэффициента диффузии. Величина этого коэффициента для некоторых примесей литейного чугуна приведена ниже

| элементы | Н2 | С | N2 | Si | S | О2, |

| коэффициент диффузии D, 10-5 см2/24 ч | 14900 | 7900 | 3400 | 100 | 8,5 | 6,5 |

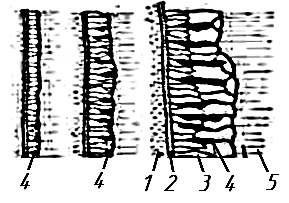

Высокий коэффициент диффузии водородных атомов определяется их очень малыми размерами. Водород образует много мелких сферических раковин. Раковины от выделившегося азота имеют вид трещин завихренной формы длиной 5–6 мм и шириной 1–2 мм. Часто эти раковины называют дефектом – запятой.

Специфичная форма связана с малым коэффициентом диффузии атомов азота, в результате чего фронт кристаллизующегося сплава «настигает» диффундирующие газы и сдавливает их.

Находящийся в расплаве кислород (в виде FeO) выделяется при восстановлении оксида углеродом металла

FeO+C Fe + CO + Q.

Экзотермический характер реакции определяет ее направление вправо при понижении температуры расплавленного металла.

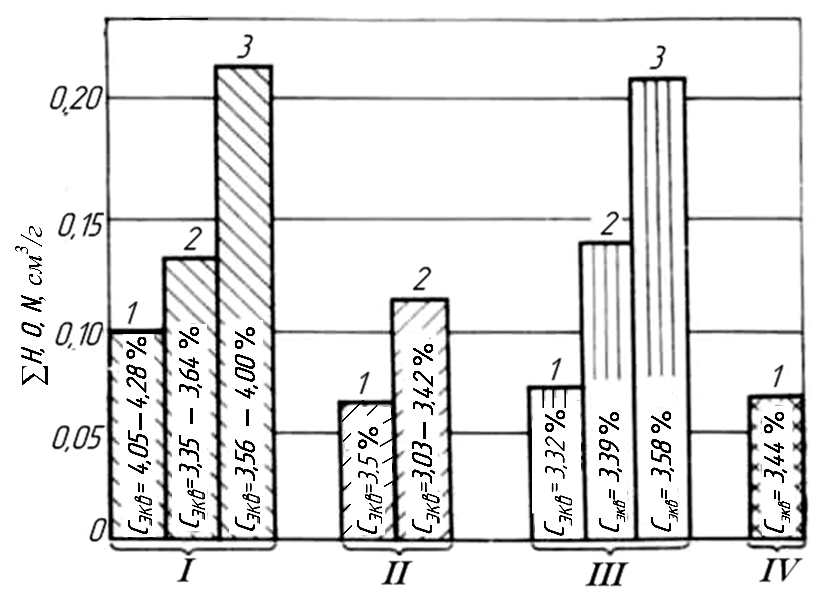

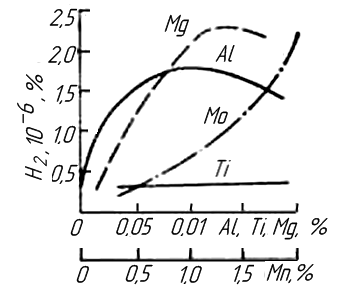

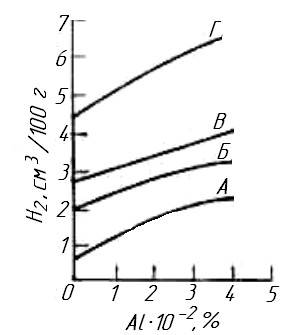

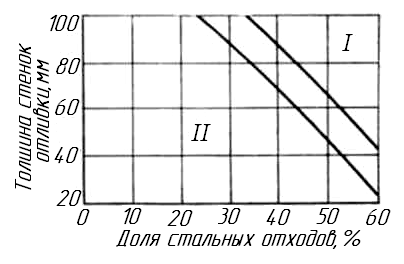

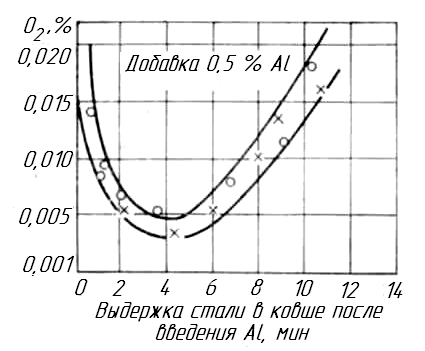

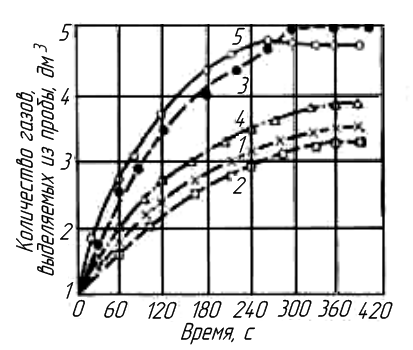

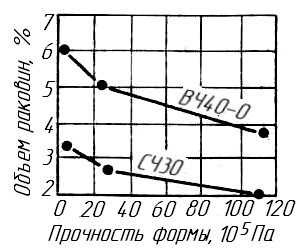

Оксид углерода практически не растворяется в металле и образует в нем полости, в которые диффундирует часть растворенных газов – водорода и азота. Содержание газов в металле зависит от технологии плавления и плавильных печей (рис. 52).

Рис. 52. Влияние типа плавильного агрегата на растворимость газов в чугуне: 1 – индукционная тигельная печь; 2 – вагранка с подогревом воздуха; 3– вагранка без подогрева воздуха; I – модифицированный чугун; II – нелегированный чугун; III– легированный чугун; IV – синтетический чугун

Металл, приготовленный в индукционной печи, имеет меньший контакт с атмосферой по сравнению с металлом, выплавленным в вагранке.

Экзогенные газовые включения. До образования затвердевшего слоя металла на поверхности отливки газы, выделяющиеся из литейной формы, могут проникать в жидкий металл с образованием раковин. Чем больше давление газов в форме, тем активнее они внедряются в металл. При литье в сырые формы газовая атмосфера в полости формы содержит около 50–60 % (объемных) водорода, который растворяется в металле.

Газовое давление в заполненной металлом форме создает расширяющиеся поры. С уменьшением газопроницаемости формы газовое давление возрастает.

Когда давление газов, выделяющихся из формы, превышает металлостатическое давление, газы проникают в жидкий металл и всплывают на поверхность. При бурном выделении газов металл почти «вскипает».

Кипение металла обычно сопровождается его выбросом из литниковой чаши или выпоров. Если кипение прекратится, пока металл находится в жидком состоянии, то раковин в отливке может и не быть. В противном случае, отливка имеет большое количество крупных раковин.

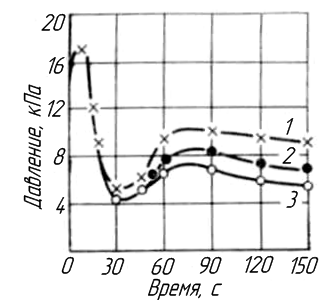

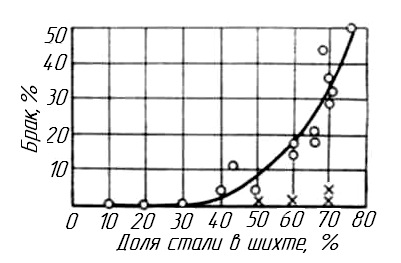

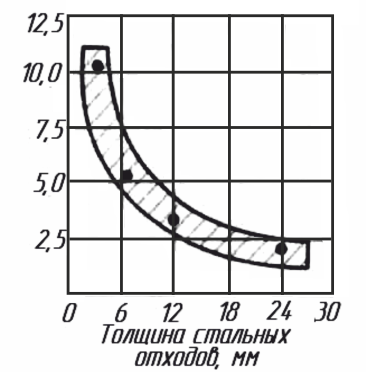

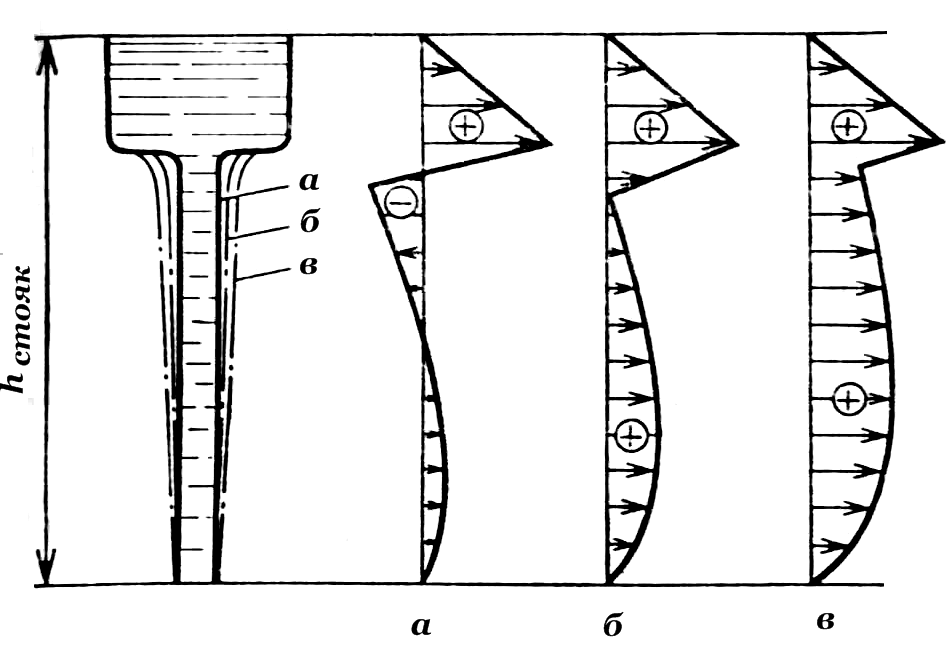

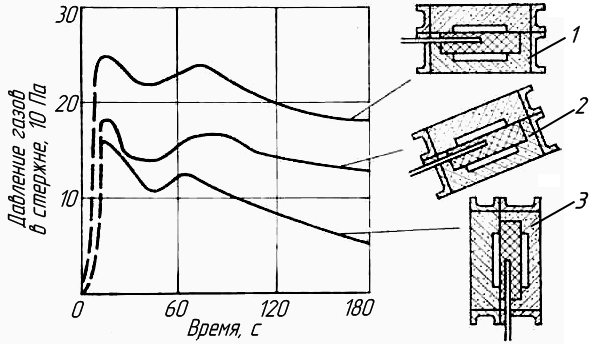

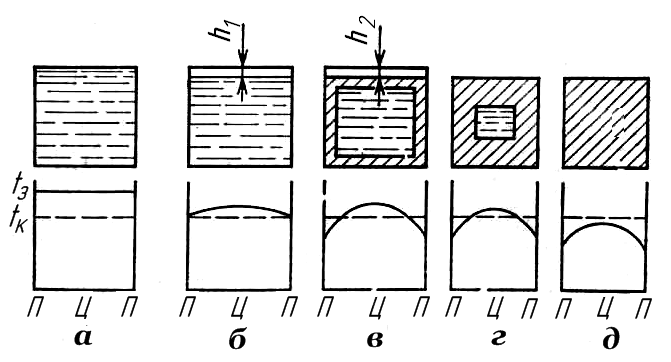

При заливке металла наблюдается два максимума газового давления (рис. 53).

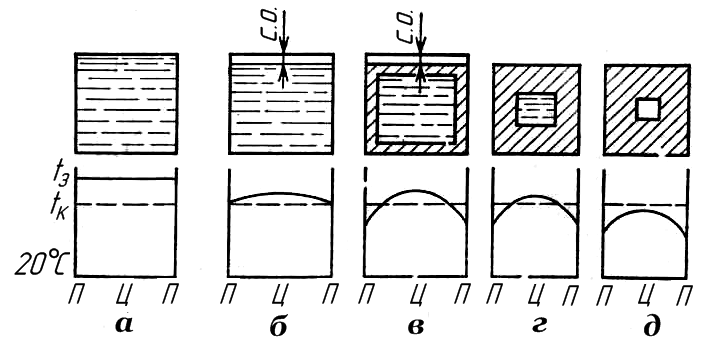

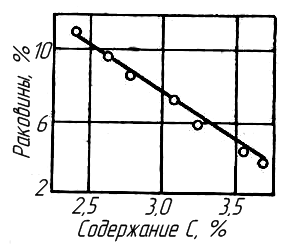

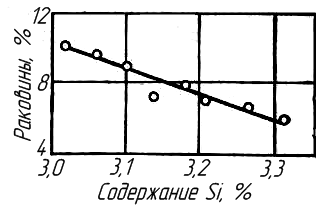

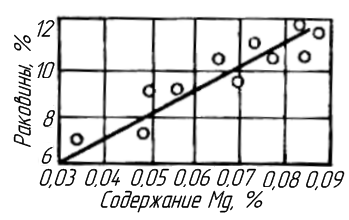

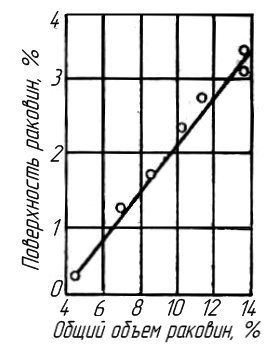

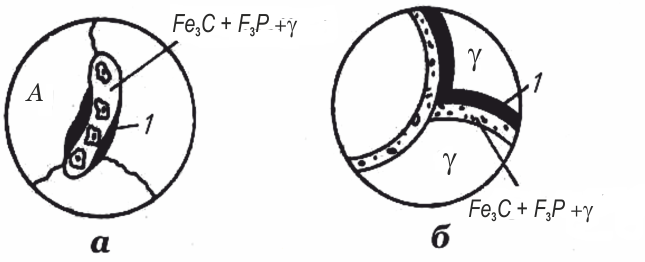

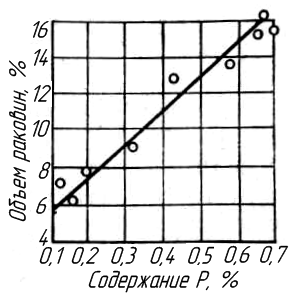

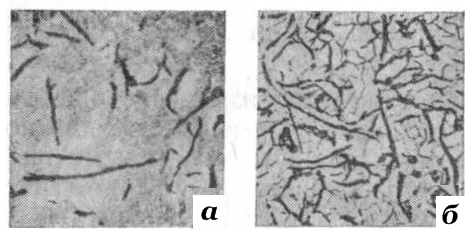

Рис. 53. Давление газа в форме при заливке и отверждении металла: 1 – толщина стенки отливки 50 мм, температура заливки 1350 °С; 2 – толщина стенки отливки 50 мм, температура заливки 1250 °С; 3 – толщина стенки отливки 18 мм, температура заливки 1250 °С