Содержание страницы

1. Основные термины и определения

Основные термины и определения, относящиеся к системе допусков на линейные размеры, установлены в стандарте ГОСТ 25346-2013 (ISO 286-1: 2010).

Размерный элемент – геометрическая форма, определяемая линейным или угловым размером. Размерными элементами могут быть цилиндр, сфера, две параллельные плоскости, конус, призма.

Номинальный размер (D, d) – это размер геометрического элемента идеальной формы, определенной чертежом. Номинальный размер используют для расчета предельных размеров.

Реальная поверхность детали – совокупность физически существующих геометрических элементов, которые отделяют всю деталь от окружающей среды.

Действительный размер – размер, установленный измерением с допустимой погрешностью.

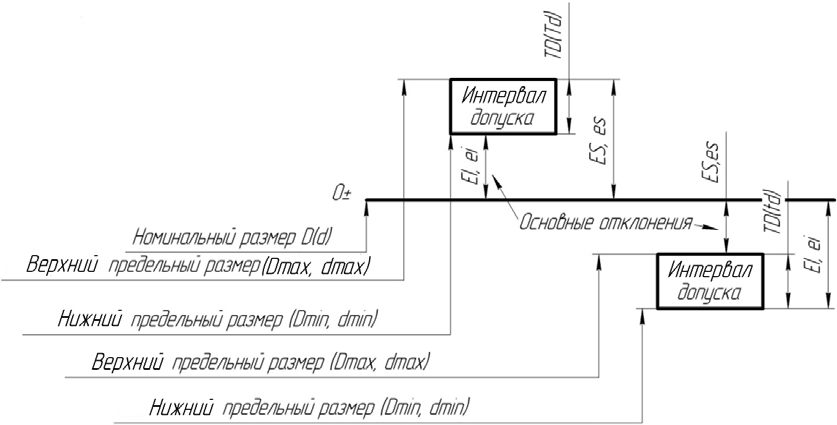

Предельные размеры – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Эти размеры имеют название – верхний предельный размер (Dmax, dmax) и нижний предельный размер (Dmin, dmin). Предельные размеры могут быть больше или меньше номинального размера, один из предельных размеров может быть равен номинальному.

Предельное отклонение – алгебраическая разность между одним из предельных размеров и номинальным.

Верхнее предельное отклонение:

для отверстия: ES = Dmax − D, (1)

для вала: es = dmax − d. (2)

Нижнее предельное отклонение:

для отверстия: EI = Dmin − D, (3)

для вала: ei = dmin − d. (4)

Допуск – это разность между верхним и нижним предельными размерами или между верхним и нижним предельными отклонениями:

допуск отверстия:

TD = Dmax– Dmin = ES − EI, (5)

допуск вала:

Td = dmax – dmin = es – ei. (6)

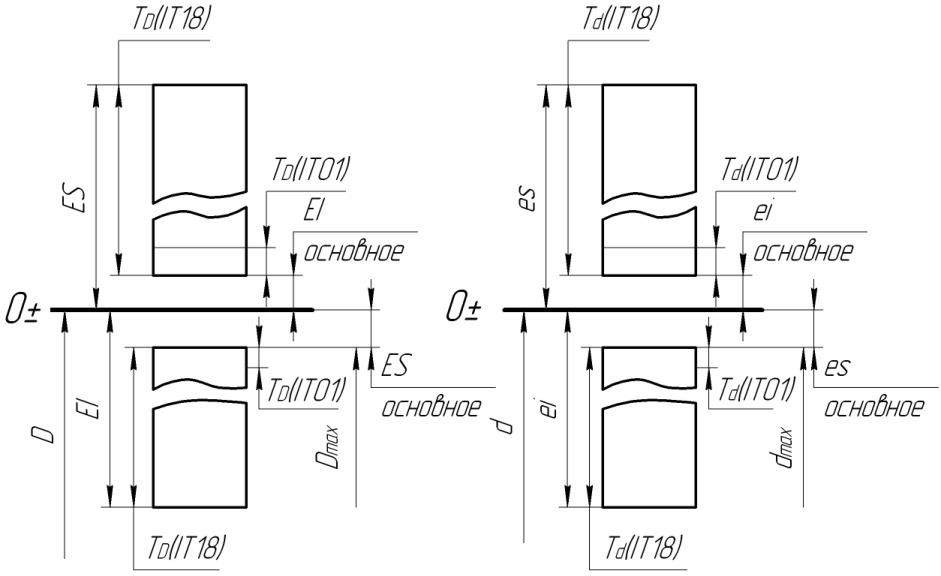

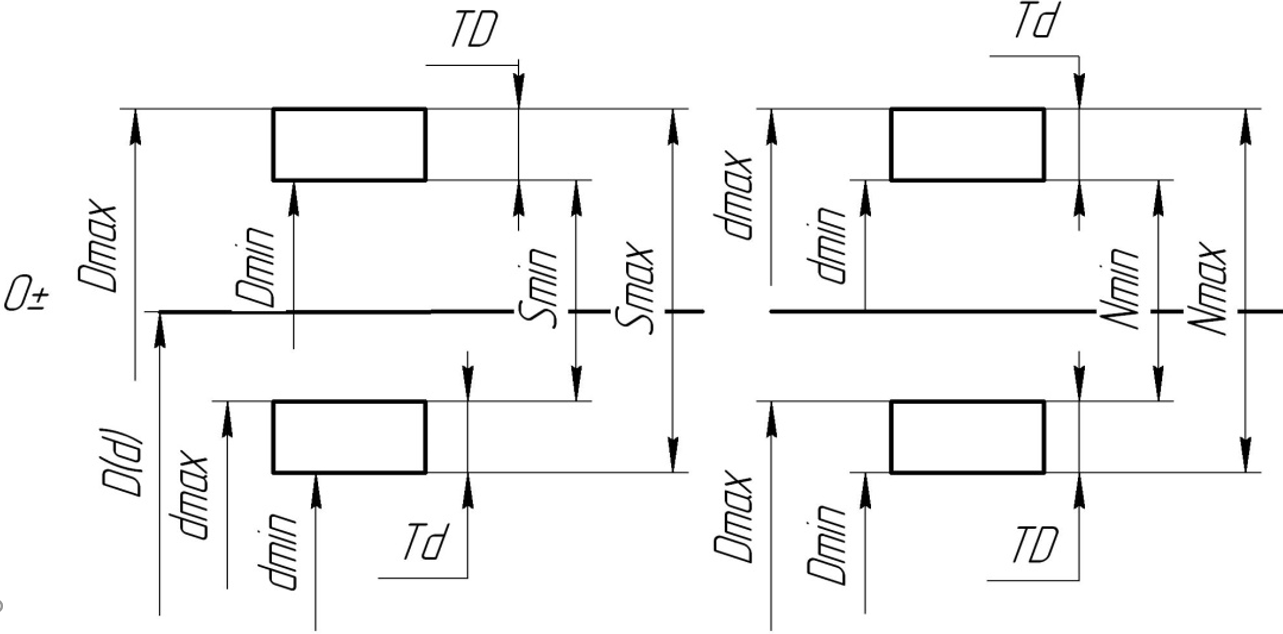

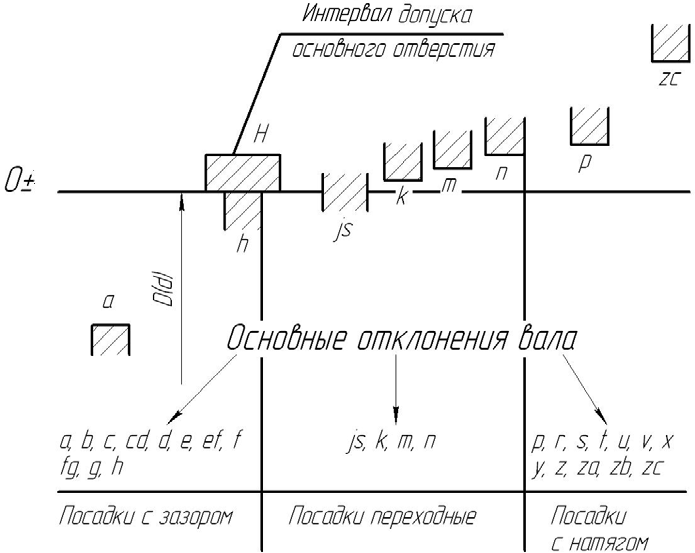

Интервал допуска – совокупность значений размера между пределами допуска, включая эти пределы. Он определяется значением допуска и его расположением относительно номинального размера. Пределы допуска могут располагаться по одну или по обе стороны относительно номинального размера. На графическом изображении интервалов допусков (рис. 1) номинальному размеру соответствует нулевая линия, которая обычно располагается горизонтально.

Рисунок 1 – Графическое изображение интервалов допусков

Основное отклонение – предельное отклонение, определяющее расположение интервала допуска относительно номинального размера. Основным является то из предельных отклонений, которое соответствует предельному размеру, ближайшему к номинальному (рис. 1).

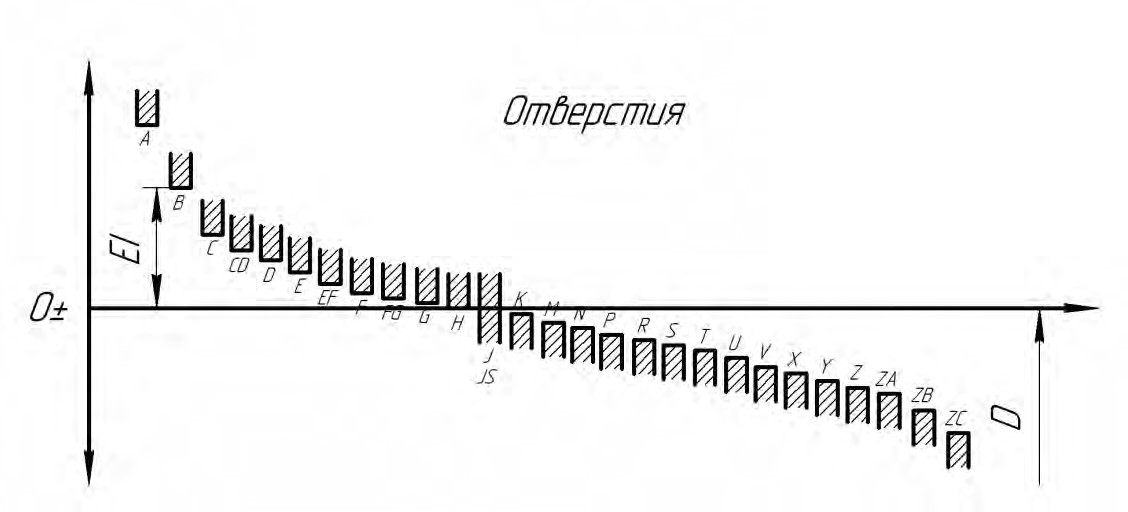

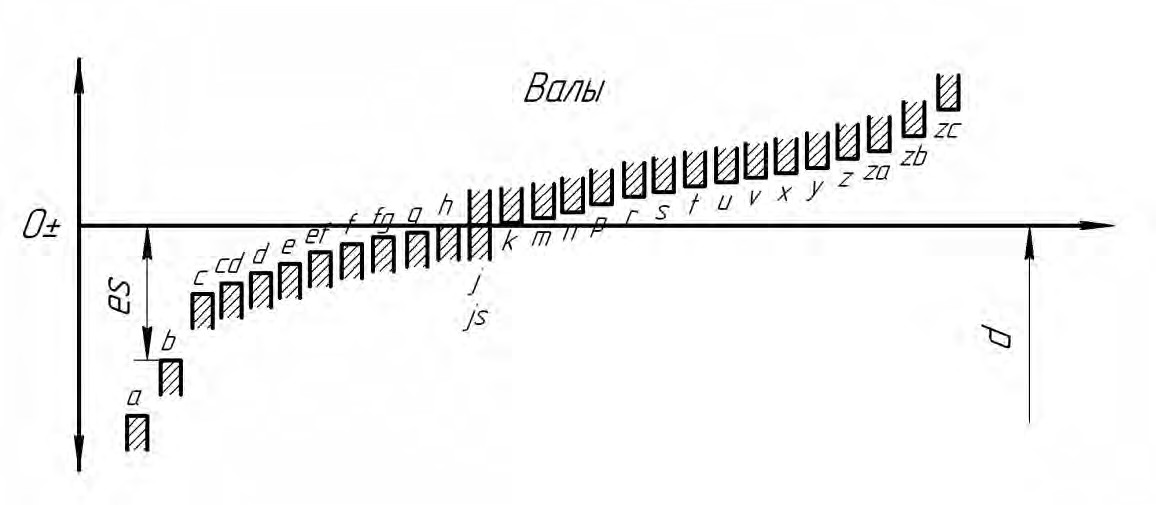

2. Основные отклонения

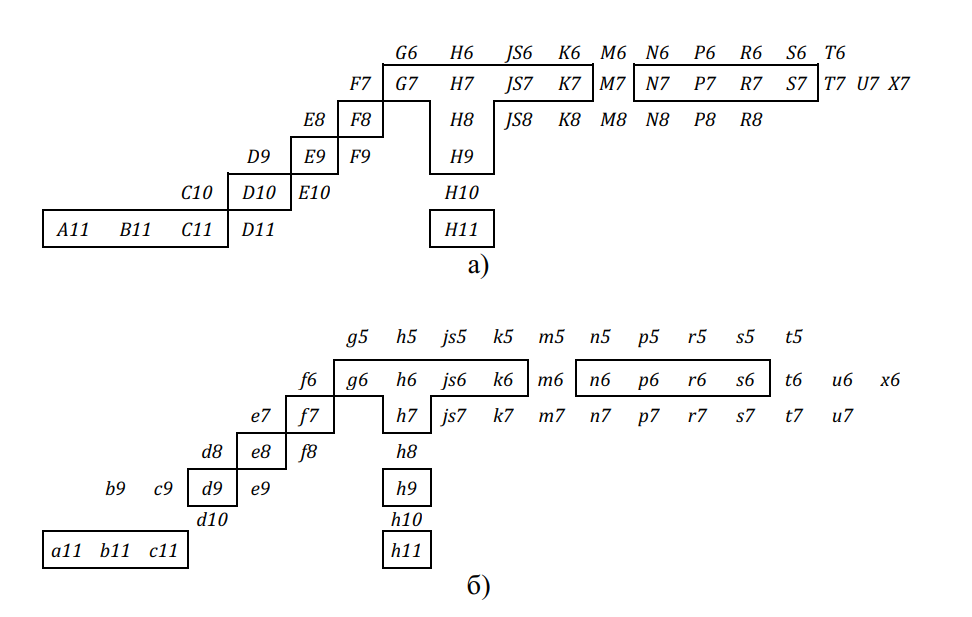

Основные отклонения стандартизованы (ГОСТ 25346-2013). Предусмотрено по 27 вариантов основных отклонений для валов и отверстий. Каждому из основных отклонений соответствует определенный уровень относительно номинального размера (на схемах – относительно нулевой линии), от которого должен начинаться интервал допуска (рис. 2).

Значения основных отклонений, как правило, независимы от допусков. Каждое расположение основного отклонения обозначается латинской буквой – малой для валов и большой для отверстий. Для дополнительных отклонений, введенных в систему ISO, обозначение состоит из двух букв. Это либо отклонения, занимающие промежуточное положение между двумя соседними отклонениями (cd, ef, fg), либо отклонения, располагающиеся за отклонением z (za, zb, zc).

Ряды основных отклонений для отверстий и валов построены на основе правил – общего и специального. Согласно общему правилу, основные отклонения отверстий равны по значению и противоположны по знаку основным отклонениям валов. Например, основные отклонения EI для отверстий от A до H и основные отклонения es для валов от a до h равны по модулю. Для построения некоторых основных отклонений отверстий применяется специальное правило.

а)

б)

Рисунок 2 – Схемы расположения основных отклонений отверстий (а) и валов (б)

Буквой h обозначается верхнее отклонение вала, равное нулю; буквой H – нижнее отклонение отверстия, равное нулю. Буквами js, JS обозначаются симметричные расположения интервалов допусков вала и отверстия относительно нулевой линии.

3. Классы допусков

Квалитетом называют группу допусков на линейные размеры, характеризующуюся общим обозначением. Квалитеты являются критериями относительной точности. Установлено 20 квалитетов, которые обозначаются: IT01, IT0, IT1, …, IT18. Самые точные квалитеты IT01 и IT0 введены дополнительно к основным системным квалитетам IT1…IT18.

Классом допуска называют сочетание основного отклонения и квалитета.

Запись, включающая номинальный размер и класс допуска, содержит информацию о значении допуска и положении интервала допуска относительно номинального размера. Значение допуска зависит от номера квалитета и номинального размера.

Единица допуска – это мера точности, устанавливающая соотношение между величиной допуска и номинальным размером, а также учитывающая влияние технологических, метрологических, конструктивных параметров. Зависимость между единицей допуска и линейным размером установлена экспериментально и для размеров до 500 мм имеет вид:

![]() (7)

(7)

где D – среднее геометрическое из крайних значений интервалов номинальных размеров, мм.

Величина допуска вычисляется по формуле:

T = a ∙ i, (8)

где a – количество единиц допуска, строго постоянное для каждого квалитета (табл. 1).

Для квалитетов IT6 и грубее количество единиц допуска возрастает в геометрической последовательности со знаменателем 1,6. Через каждые 5 квалитетов количество единиц допуска увеличивается в 10 раз.

Таблица 1 – Соответствия между квалитетами и количеством единиц допуска

| IT | 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| a | 1 | 1,4 | 2 | 2,7 | 3,7 | 5,1 | 7 | 10 | 16 | 25 |

| IT | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| a | 40 | 64 | 100 | 160 | 250 | 400 | 640 | 1000 | 1600 | 2500 |

При известных численных значениях номинального диаметра, основного отклонения и допуска можно определить второе отклонение, ограничивающее интервал допуска (рис. 3)

а) б)

Рисунок 3 – Схемы образования интервалов допусков для отверстия (а) и вала (б)

Для тех классов допусков, у которых основным является нижнее отклонение, верхнее отклонение вычисляется по формулам:

для отверстия ES = EI + TD, (9)

для вала es = ei + Td. (10)

Если основное отклонение верхнее, то нижнее отклонение:

для отверстия EI = ES − TD, (11)

для вала ei = es − Td.(12)

На базе одного номинального размера и основного отклонения возможно рассчитать по 20 классов допусков для отверстия и вала (по количеству квалитетов).

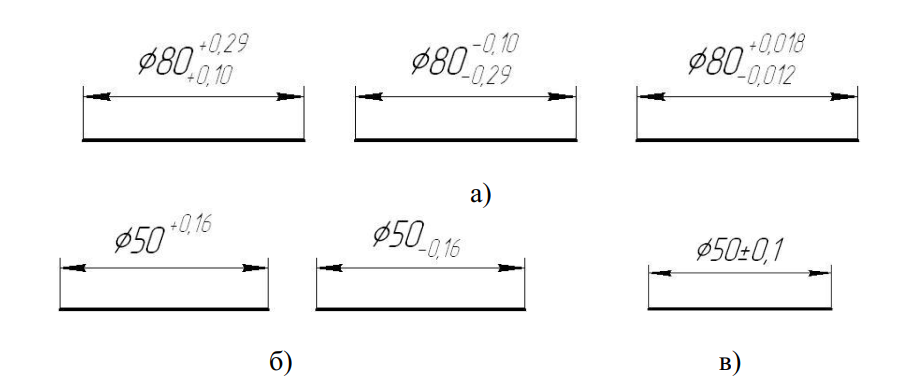

3.1. Нанесение предельных отклонений размеров и обозначение классов допусков на чертежах

При нанесении предельных отклонений размеров на чертежах необходимо руководствоваться следующими указаниями.

Для всех размеров, нанесенных на чертежах, должны быть указаны предельные отклонения. Линейные размеры и предельные отклонения на чертежах указывают в миллиметрах без обозначения единиц измерения. Предельные отклонения размеров указывают непосредственно после номинальных размеров. Предельные отклонения размеров относительно низкой точности допускается не указывать непосредственно после номинальных размеров, а указывать в виде общей записи в технических требованиях чертежа.

Предельные отклонения указывают шрифтом с уменьшенной высотой цифр, верхнее отклонение указывают над нижним (рис. 4 а).

Отклонение, равное нулю, не указывают (рис. 4 б).

Для симметричных интервалов допусков отклонение указывают один раз (рис. 4, в), при этом высота цифр, определяющих отклонения, должна быть равна высоте шрифта номинального размера.

Такой способ указания отклонений рекомендуется для размеров, проверка которых может быть осуществлена показывающими приборами.

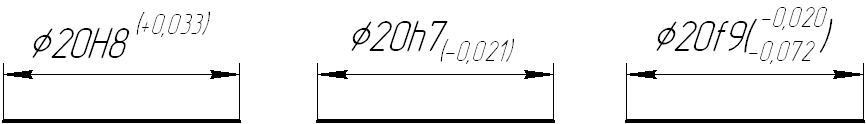

Класс допуска обозначают сочетанием буквы (букв) основного отклонения и порядкового номера квалитета, при этом указывают значение номинального размера элемента, например: ∅40g6, ∅40Н7.

Такой способ обозначения рекомендуется для размеров, контроль которых может быть осуществлен предельными калибрами.

Смешанный способ обозначения классов допусков предполагает указание условными обозначениями и числовыми значениями предельных отклонений (рис. 5).

Применение смешанного способа рекомендуется тогда, когда неизвестно, какими средствами будет контролироваться размер – предельными калибрами или приборами.

Рисунок 4 – Указание предельных отклонений размеров: а – верхнего и нижнего; б – нулевого; в – симметричных

Рисунок 5 – Обозначения классов допусков смешанным способом

Общие допуски на размеры элементов, которые не указаны непосредственно у размера, нормируются в соответствии с ГОСТ 30893.1- 2002.

Общие допуски установлены по четырем классам точности:

- точный f,

- средний m,

- грубый c,

- очень грубый v.

Между классами точности общих допусков и квалитетами существуют примерные соотношения:

- точный f соответствует IT12,

- средний m – IT14,

- грубый c – IT15…IT16,

- очень грубый v – IT17.

Указание общих допусков должно содержать номер стандарта и буквенное обозначение класса точности. Например, для класса точности средний: «Общие допуски по ГОСТ 30893.1 – m» или «ГОСТ 30893.1 – m».

Обозначение указывают на чертеже в составе технических требований в правом нижнем углу листа, над основной надписью.

3.2. Выбор классов допусков

В стандарте ГОСТ 25347-2013 приведены перечни сформированных в соответствии с рассмотренной системой классов допусков. Для номинальных размеров из диапазона до 500 мм эти перечни содержат 203 класса допусков для отверстий и 204 класса допусков для валов. Для этих классов допусков приведены таблицы с указанными в них стандартными значениями предельных отклонений. Данные классы допусков называют специальными или классами допусков широкого выбора.

В стандарте ГОСТ 25346-2013 из перечней специальных классов допусков отобраны классы допусков общего применения. Выделено 45 классов допусков общего применения для отверстий и 50 классов допусков общего применения для валов (рис. 6).

Рисунок 6 – Классы допусков общего применения и предпочтительные классы допусков: а – отверстий, б – валов

В свою очередь, из классов допусков общего применения отобраны предпочтительные классы допусков, которые необходимо применять в первую очередь. Отобрано по 17 предпочтительных классов допусков для отверстий и валов. На рис. 6 предпочтительные классы допусков обведены в рамку.

Практика показывает, что на основе предпочтительных классов допусков можно до 90-95% обеспечить потребность в посадках, максимально унифицировать изделия и сократить номенклатуру размерных инструментов и калибров.

4. Посадки

4.1. Образование посадок

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки.

Номинальный размер посадки – размер, общий для отверстия и вала, составляющих соединение.

Зазор (S) – разность между размерами отверстия и вала до сборки, когда размер отверстия больше размера вала.

Натяг (N) – разность между размерами вала и отверстия до сборки, когда размер вала больше размера отверстия.

Посадка с зазором – посадка, при которой в соединении всегда образуется зазор, т.е. нижний предельный размер отверстия Dmin больше верхнего предельного размера вала dmax. При графическом изображении (рис. 7 а) интервал допуска отверстия расположен над интервалом допуска вала.

Наибольший Smax (наименьший Smin) зазор равен разности предельных размеров отверстия и вала:

Smax = Dmax − dmin = ES − ei, (13)

Smin = Dmin − dmax = EI − es. (14)

Посадка с натягом – посадка, при которой в соединении всегда образуется натяг, т.е. нижний предельный размер вала dmin больше верхнего предельного размера отверстия Dmax. При графическом изображении интервал допуска вала располагается над интервалом допуска отверстия (рис. 7 б).

Наибольший Nmax (наименьший Nmin) натяг равен разности предельных размеров вала и отверстия:

Nmax = dmax − Dmin = es − EI, (15)

Nmin = dmin − Dmax = ei − ES. (16)

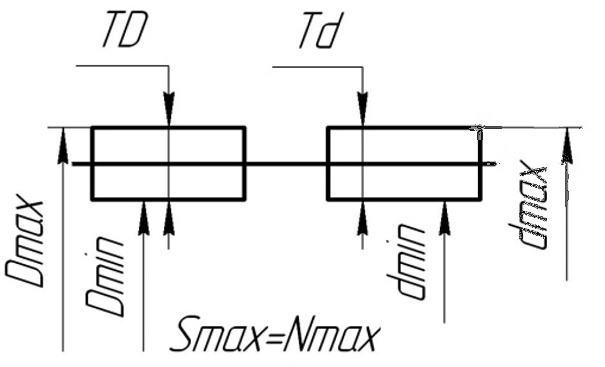

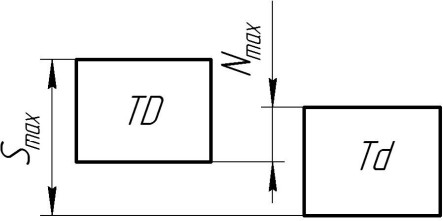

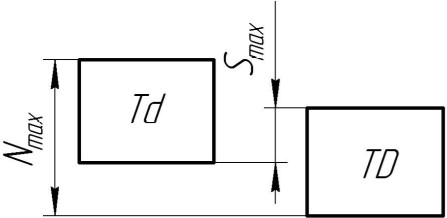

Переходная посадка – посадка, при которой в соединении возможно образование зазора или натяга в зависимости от действительных размеров сопрягаемых деталей. При графическом изображении интервалы допусков могут перекрываться полностью (рис. 7 в) или частично (рис. 7 г, д). При частичном перекрытии интервалов допусков в сопряжении могут преобладать посадки с зазором (рис. 7, г) или с натягом (рис. 7, д).

а) б)

в)

г) д)

Рисунок 7 – Схемы образования внесистемных посадок: а – с зазором; б – с натягом; в, г, д – переходных

Диапазон посадки – это арифметическая сумма допусков отверстия и вала, образующих соединение. Диапазон посадки характеризует ее точность.

Для посадки c зазором и посадки с натягом диапазон равен разности предельных значений зазора или натяга:

TS = Smax − Smin = TD + Td, (17)

TN = Nmax − Nmin = TD + Td.(18)

Диапазон переходной посадки равен сумме наибольшего предельного натяга и наибольшего предельного зазора:

TS(N) = Nmax + Smax = TD + Td. (19)

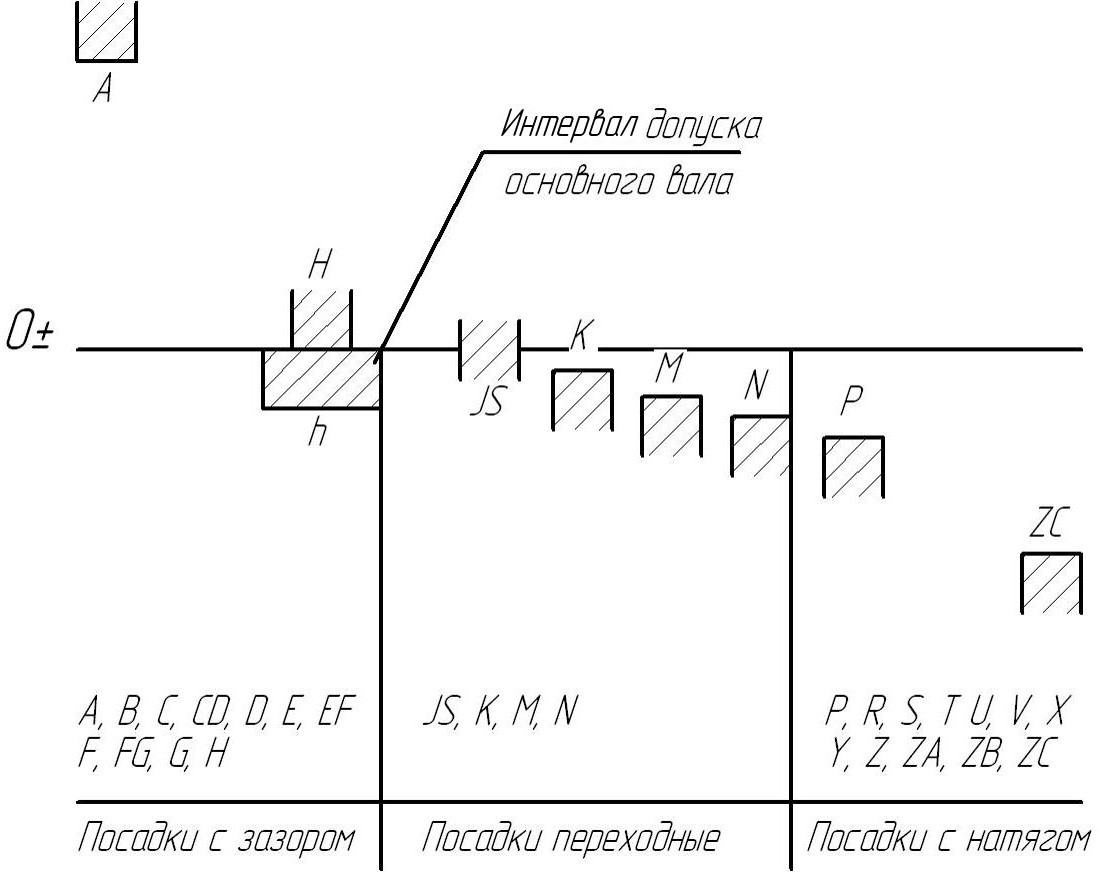

4.2. Посадки в системе отверстия и вала

Для унификации деталей и инструментов наиболее рациональным является такой способ образования посадок, когда одна деталь (отверстие или вал) в различных посадках имеет постоянное расположение интервала допуска, а требуемый характер посадки обеспечивается подбором расположения интервала допуска другой сопрягаемой детали.

Деталь, имеющая постоянное расположение интервала допуска, является базовой в системе образования посадок. В качестве базовых элементов принимают основные отверстия и основные валы, у которых основные отклонения равны нулю, т.е. нижний предельный размер отверстия и верхний предельный размер вала равны номинальному.

Посадки в системе отверстия – посадки, у которых требуемый зазор или натяг получают сочетанием различных классов допусков валов с классом допуска основного отверстия (рис. 8 а).

Интервалы допусков валов, образованные на базе основных отклонений от a до h (a, b, c, cd, d, e, ef, f, fg, g, h), будут расположены ниже интервала допуска основного отверстия, т.е. размеры валов меньше минимального размера отверстия, а значит, в сопряжении будет только зазор.

Интервалы допусков валов, образованные на базе основных отклонений от js до n (js, k, m, n), будут частично перекрываться с интервалом допуска отверстия, а значит, в сопряжении возможен и зазор, и натяг в зависимости от действительных размеров сопрягаемых деталей.

Интервалы допусков валов, образованные на базе основных отклонений от p до zc (p, r, s, t, u, v, x, y, z, za, zb, zc), будут расположены выше интервала допуска основного отверстия, т.е. размеры валов будут превышать размеры верхнего предельного размера основного отверстия, а значит, в сопряжении будет только натяг.

Посадки в системе вала – посадки, у которых требуемый зазор или натяг получают сочетанием различных классов допусков отверстий с классом допуска основного вала (рис. 8 б).

а)

б)

Рисунок 8 – Схемы образования посадок: а – в системе отверстия, б – в системе вала

Характер относительного положения интервалов допусков в системах отверстия и вала одинаков, значит, наличие зазора или натяга в сопряжении определяется только основными отклонениями и не зависят от системы. При этом, одноименные основные отклонения вала и отверстия образуют в обеих системах одинаковые посадки, т.е. отклонения A– H (a– h) образуют посадки с зазором, JS– N (js– n) – переходные и – ZC (p– zc) – посадки с натягом.

4.3. Обозначения посадок

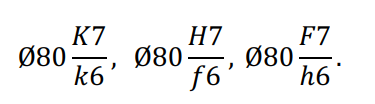

Обозначение посадки на сборочном чертеже оформляется в виде дроби. Перед дробью указывают номинальный размер сопряжения. В числителе дроби указывают класс допуска отверстия, в знаменателе – класс допуска вала, например:

В текстовой части удобно обозначения посадок указывать в следующем виде: Ø80 K7/k6, Ø80 H7/f6, Ø80 7/h6.

Классы допусков отверстия и вала в посадке могут быть выполнены с одинаковой точностью (H8/e8, 9/h9) или с различной точностью. Как правило, более точно выполняется класс допуска вала. Посадки при точности размеров вала и отверстия с 4-го по 7-й квалитет рекомендуется образовывать путем сопряжения отверстия на квалитет грубее, чем вал (H7/g6, H7/js6, N7/h6).

4.4. Применение внесистемных и системных посадок

Внесистемные посадки, у которых ни одна из деталей не является основной, применяются крайне редко. Например, внесистемные посадки

8/js7, D9/f7, 10/js7, 10/d9, D9/f8, D9/e8, 10/f8

применяются в шлицевых прямобочных соединениях.

Системные посадки – в системе вала и в системе отверстия – находят применение, но в разной степени. Наиболее широко применяется система отверстия, поскольку вал является более технологичным элементом по сравнению с отверстием. Требуемый зазор или натяг проще обеспечить в соединении путем обработки наружных поверхностей валов, чем внутренних поверхностей отверстия.

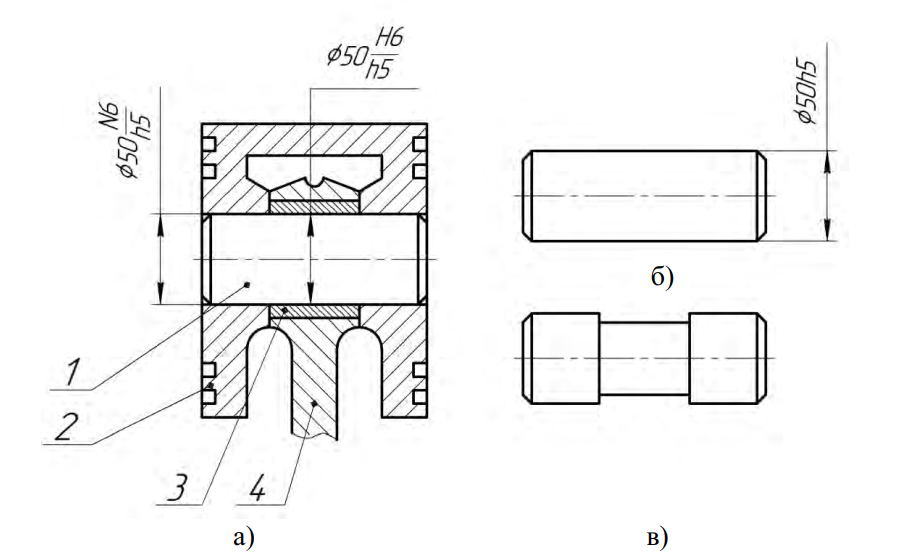

Система вала применяется в конструкции машин и механизмов, когда деталь может быть изготовлена из прутковых калиброванных заготовок, без обработки сопрягаемых поверхностей. Например, в системе вала образованы посадки по ширине призматических шпонок в пазы на валах и во втулках.

На участках валов одного номинального размера, но сопрягаемых по разным посадкам (рис. 9 а), сопряжение поршня двигателя с поршневым пальцем требует весьма высокой точности, отличается резко переменными нагрузками, разборке подвергается крайне редко. Для таких условий назначается посадка N6/h5 в системе вала. Сопряжение поршневого пальца с втулкой шатуна требует подвижного соединения высокой точности. Это условие соблюдается при назначении посадки H6/h5, в которой минимальный зазор равен нулю.

В этом случае применение системы вала оправдано конструктивными соображениями. Одна и та же деталь — поршневой палец, сопрягается по двум посадкам. При образовании посадок в системе вала поршневой палец представляет гладкий цилиндр (рис. 9 б). При назначении посадок в системе отверстия поршневой палец представлял бы собой ступенчатый стержень (рис. 9 в).

Система вала также применяется в случае использования стандартных деталей, например, в соединениях подшипников качения по наружному кольцу с отверстием в корпусе.

Рисунок 9 – Конструктивная схема применения системы вала: а – эскиз сборочной единицы; б – поршневой палец в системе вала; в – вид поршневого пальца при назначении посадок в системе отверстия; 1 – поршневой палец; 2 – поршень; 3 – втулка; 4 – шатун

4.5. Назначение посадок и квалитетов

Существует три способа назначения посадок и квалитетов: способ аналогов, способ подобия и расчётный.

Способ аналогов – заключается в том, что конструктор отыскивает в однотипных машинах, находящихся в эксплуатации, узел аналогичный проектируемому и назначает посадку. Сложность способа заключается в оценке и сопоставлении условий работы проектируемого узла и аналога.

Способ подобия – основан на классификации деталей и узлов машин по конструктивному и эксплуатационному признакам. Посадки назначаются на основании рекомендаций отраслевых технических документов и литературных источников. Недостатком способа является отсутствие точных количественных оценок условий работы сопряжений.

Расчётный способ выполняется для посадок с зазором наиболее ответственных деталей вращения: подшипников скольжения двигателей, станков, турбин, компрессоров, а также для возвратно-поступательного движения поршней, пружинных пар и т.д. Расчеты основаны на использовании теории гидродинамической смазки и сводятся к расчёту минимального и максимального зазора.

При расчёте посадок с натягом определяют минимально необходимый натяг, обеспечивающий прочность соединения в условиях максимально возможного нагружения и максимально возможный натяг, определяемый прочностью деталей.

Расчёт переходных посадок сводится к определению средневероятного значения натяга или зазора и ожидаемого процента получения соединений с натягом или зазором при заданных условиях производства.

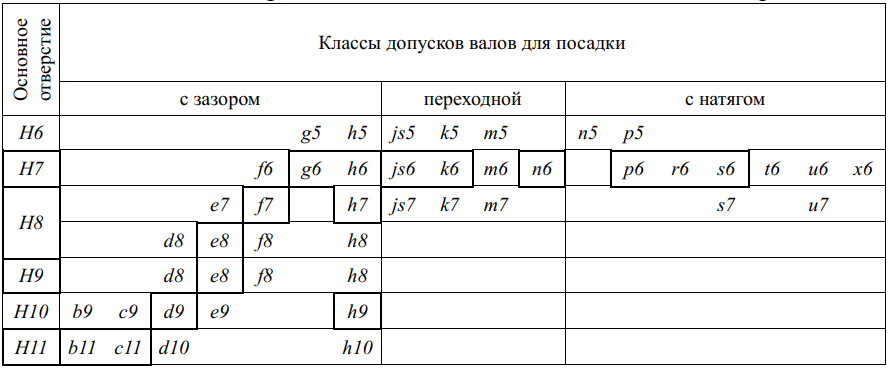

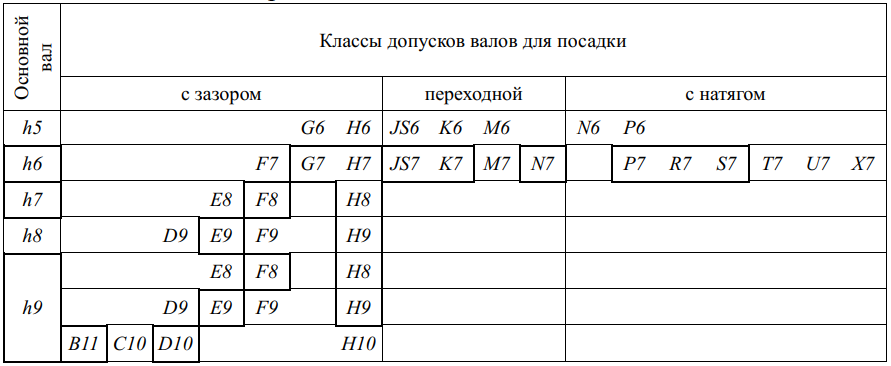

Для предпочтительного применения в ГОСТ 25346-2013 выделено небольшое количество посадок (табл. 2, 3). По экономическим соображениям, в первую очередь следует выбирать те из посадок, которые заключены в рамки.

Таблица 2 – Предпочтительные посадки в системе отверстия

Таблица 3 – Предпочтительные посадки в системе вала

4.6. Примеры использования посадок

Посадки с зазором

Посадки H7/g6, H7/g5 имеют малый гарантированный зазор, что обеспечивает хорошее центрирование деталей и отсутствие ударов при перемене нагрузки. При хорошей смазке посадки применяют для сопряжения шейки коленчатого вала с шатуном в поршневом двигателе, вала ротора турбины и шпинделей станков, клапанов.

Посадки H7/f7, H7/f6 применяют для соединения деталей, которые работают в основном при умеренных и постоянных скоростях и при безударной нагрузке (например, вращающиеся в подшипниках валы и шпиндели).

Посадки H8/e8, H8/e7, H7/e8 имеют относительно большие зазоры и применяются для подвижных соединений при большой длине втулки и частоте вращения 1000 мин-1 (например, цапф валов с втулками, подшипников в центробежных насосах, в приводах шлифовальных станков и турбогенераторах, валов холостых шкивов и свободно вращающихся колес).

Посадки H8/d9, H9/d9 характеризуются относительно большими зазорами и применяются для соединения деталей, работающих с большими скоростями, когда по условиям работы деталей допускается неточное центрирование (например, в сельскохозяйственных, дорожных и других машинах).

Посадка H7/c8 применяется для деталей, работающих при высокой температуре (например, в тепловых двигателях).

Переходные посадки

Посадки H/js, JS/h образуют преимущественно зазор. Вероятность получения натяга 0,5… 5%.

Посадки H/k, K/h характеризуются увеличением количества сопряжений с натягом. Вероятность получения натяга составляет 24…68%. Посадки обеспечивают хорошее центрирование. Сборка и разборка проводится при незначительных усилиях, например, при помощи молотков. Посадки H/n, N/h обеспечивают преимущественно в сопряжении натяг, вероятность которого составляет 88…100%. Сборка и разборка осуществляется при значительных усилиях с применением прессов.

Посадки с натягом

Посадки H7/p6, 7/h6 характеризуются минимальным гарантированным натягом. Применяются в тех случаях, когда крутящие моменты или осевые силы малы; для соединения тонкостенных деталей.

Посадки H7/r6, H7/s6 характеризуются умеренными гарантированными натягами, обеспечивающими передачу нагрузок средней величины. Сборка соединений возможна под прессом в холодном состоянии, а также способом термических деформаций.

4.7. Области ориентировочного применения квалитетов

Квалитеты 4-й и 5-й применяются сравнительно редко. В особо точных соединениях, требующих высокой однородности зазора или натяга (приборные подшипники в корпусах и на валах, высокоточные зубчатые колеса на валах и оправках в измерительных приборах).

Квалитеты 6-й и 7-й применяются для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования в отношении определенности зазоров и натягов для обеспечения точности перемещений, плавности хода, герметичности соединения, механической прочности сопрягаемых деталей, а также для обеспечения точной сборки деталей (подшипники качения нормальной точности в корпусах и на валах, зубчатые колеса высокой и средней точности на валах, подшипники скольжения и т.п.).

Квалитеты 8-й и 9-й применяются для посадок при относительно меньших требованиях к однородности зазоров или натягов и для посадок, обеспечивающих среднюю точность сборки посадки с зазором, для компенсации погрешностей формы и расположения сопрягаемых деталей, опоры скольжения средней точности, посадки с большими натягами).

Квалитет 10-й применяют в посадках с зазором и в тех случаях, что и 9-й, если условия эксплуатации допускают некоторое увеличение колебаний зазоров в соединениях.

Квалитеты 11-й и 12-й применяются в соединениях, где необходимы большие зазоры и допустимы их значительные колебания (грубая сборка). Эти квалитеты распространены в неответственных соединениях машин (крышки, фланцы, дистанционные кольца и т.п.).

5. Классы допусков и посадки соединений деталей из пластмасс

Пластмассы используются для получения изделий исключительно широкого диапазона от чрезвычайно малых по массе до крупногабаритных конструкций: емкости, корпуса, водопроводные колодцы и т.д.

В машиностроении и приборостроении осваивается изготовление деталей точностью до IT3 без последующей механической обработки. В мировой практике освоено производство высокоточных деталей для часовых механизмов, дисков памяти, линз, оптических волокон, миниатюрных шариков, роликовых подшипников.

Наиболее распространены детали с размерами до 500 мм; расширяется применение деталей свыше 500 мм.

Допуски и посадки деталей из пластмасс регламентируются стандартом ГОСТ 25349-88 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков деталей из пластмасс».

Допуски и предельные отклонения относятся к размерам деталей при температуре 20°С и относительной влажности окружающего воздуха 50%.

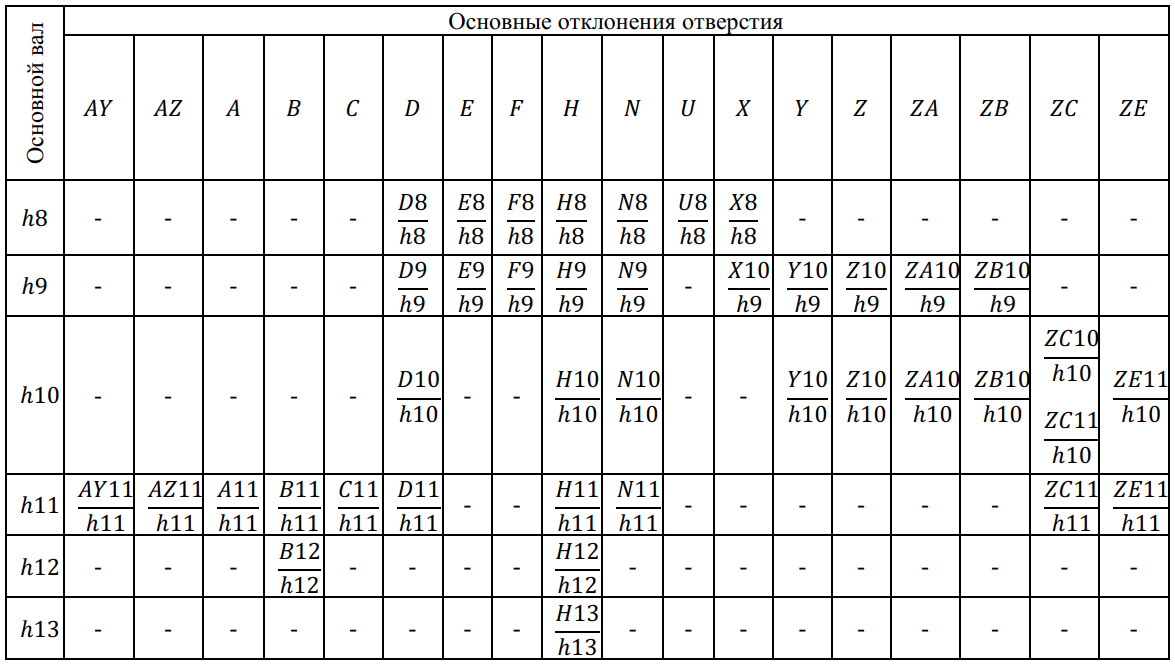

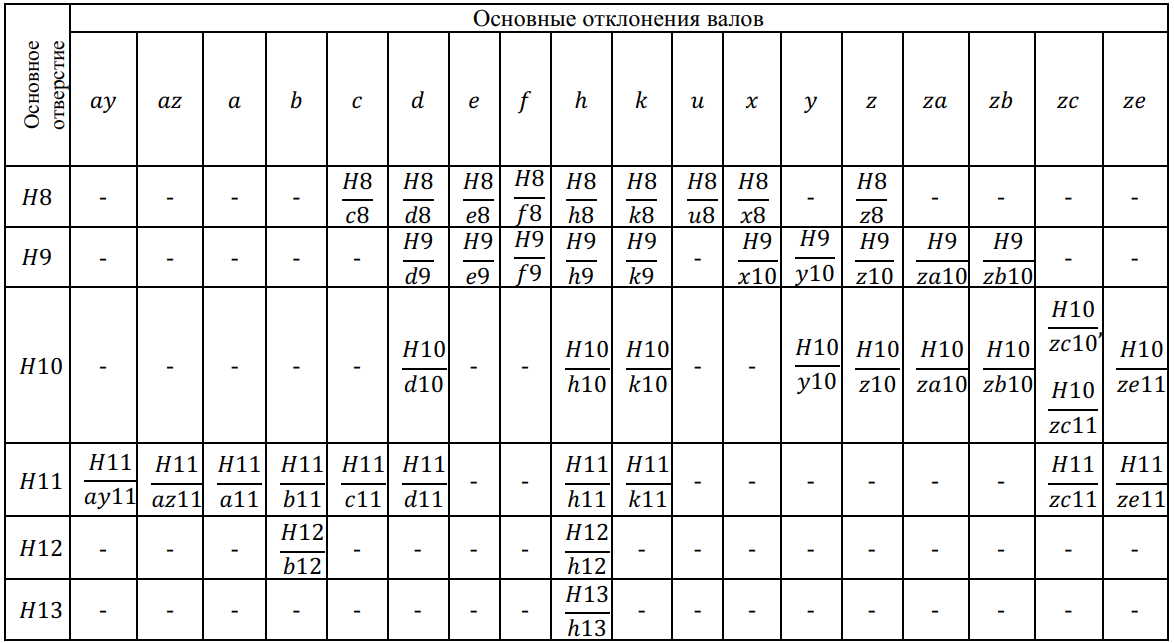

Основные отклонения, классы допусков деталей из пластмасс приведены в табл. 4 и 5.

Таблица 4 – Классы допусков валов для номинальных размеров до 500 мм

Таблица 5 – Классы допусков отверстий для номинальных размеров до 500 мм

Посадки в соединениях пластмассовых деталей с пластмассовыми или металлическими рекомендуется назначать в соответствии с табл. 6 (в системе отверстия) и табл. 7 (в системе вала).

Таблица 6 – Рекомендуемые посадки в системе отверстия для номинальных размеров до 500 мм

Для металлических деталей в соединении с деталями из пластмасс рекомендуется назначать следующие классы допусков:

- классы допусков валов: h7, h8, h9, h10, h11, h12;

- классы допусков отверстий: H7, H8, H9, H10, H11, H12.

Контроль деталей из пластмасс должен производиться после выдержки, необходимой для релаксации внутренних напряжений материала и стабилизации размеров. Время выдержки деталей после изготовления до контроля, если оно не оговорено особо, должно быть не менее 16 ч.

Таблица 7 – Рекомендуемые посадки в системе вала для номинальных размеров до 500 мм