Содержание страницы

- 1. Вяжущие вещества: основы, история и классификация

- 2. Магнезиальные вяжущие (Цемент Сореля)

- 3. Жидкое стекло и кислотоупорные составы

- 4. Гипсовые вяжущие: от строительного до высокопрочного

- 5. Строительная воздушная известь

- 6. Сравнительная таблица воздушных вяжущих

- 7. Интересные факты о воздушных вяжущих

- 8. Заключение

В основе любого строительного объекта, от древних пирамид до современных небоскребов, лежит фундаментальный компонент – вяжущее вещество. Это тот самый «клей», который превращает разрозненные инертные материалы, такие как песок, щебень или древесные опилки, в прочную и долговечную монолитную структуру. Без вяжущих невозможно представить создание бетонов, растворов, искусственных камней и множества других композиционных материалов, формирующих наш рукотворный мир. В этой статье мы подробно рассмотрим одну из ключевых групп этих материалов — воздушные вяжущие, их историю, классификацию, уникальные свойства и сферы применения.

1. Вяжущие вещества: основы, история и классификация

С научной точки зрения, вяжущими веществами называют тонкодисперсные порошкообразные материалы, которые при смешивании с жидкостью (чаще всего водой или водными растворами солей) образуют пластичное, удобоукладываемое тесто. Со временем это тесто в результате сложных физико-химических процессов теряет пластичность (схватывается) и переходит в прочное камневидное состояние (твердеет). Эта способность формировать несущую матрицу и объединять разнородные компоненты в единый конгломерат является их главным и определяющим свойством.

В зависимости от химического состава все вяжущие делятся на две большие группы: органические (битумы, дегти, полимеры) и минеральные (неорганические), к которым относятся цементы, известь, гипс и другие. Минеральные вяжущие, в свою очередь, классифицируются по условиям, в которых они способны набирать и сохранять свою прочность.

Основные типы минеральных вяжущих:

- Воздушные вяжущие. Это основная тема нашей статьи. Данная группа материалов способна твердеть и сохранять прочность исключительно в воздушно-сухих условиях. При постоянном контакте с водой или высокой влажностью они постепенно теряют прочность и разрушаются. Их твердение в основном связано с процессами испарения воды, кристаллизации гидратов и, для некоторых видов, с поглощением углекислого газа (CO2) из атмосферы. К ним относят строительный гипс, воздушную известь, магнезиальные вяжущие и жидкое стекло.

- Гидравлические вяжущие. Эти материалы обладают уникальной способностью твердеть и сохранять прочность не только на воздухе, но и под водой. Это свойство обусловлено образованием в процессе гидратации практически нерастворимых в воде соединений (гидросиликатов, гидроалюминатов кальция). Ярчайшим представителем этой группы является портландцемент и его разновидности.

- Вяжущие автоклавного (гидротермального) твердения. Эта категория вяжущих проявляет свои свойства только при специальной обработке в среде насыщенного водяного пара при повышенном давлении (0,9–1,3 МПа) и температуре (175–190 °С). К ним относятся, например, известково-кремнеземистые и известково-зольные вяжущие, широко используемые в производстве силикатного кирпича и газобетонных блоков.

2. Магнезиальные вяжущие (Цемент Сореля)

2.1. Общие сведения и историческая справка

В середине XIX века, в 1867 году, французский инженер Станислас Сорель совершил открытие, которое подарило миру уникальный класс вяжущих материалов. Он обнаружил, что оксид магния (MgO), полученный путем умеренного обжига природных минералов, при затворении не водой, а концентрированными водными растворами солей (например, хлорида магния MgCl2) образует искусственный камень чрезвычайно высокой прочности. Это вяжущее получило название цемент Сореля, а к группе относят два основных его вида: каустический магнезит и каустический доломит.

Ключевая особенность магнезиальных вяжущих — их исключительная адгезия (прочность сцепления) не только с минеральными, но и с органическими заполнителями, такими как древесные опилки, стружка, древесная шерсть (фибра). Высокая щелочность среды, создаваемая вяжущим, действует как антисептик, предотвращая гниение и разложение органики. Это свойство позволило создать целую гамму уникальных композитных материалов под общим названием «магнолит», среди которых наиболее известны:

- Ксилолит — теплый, бесшовный и износостойкий материал для полов, состоящий из цемента Сореля, древесных опилок и пигментов.

- Фибролит — легкие и прочные плиты из древесной шерсти и магнезиального вяжущего, обладающие отличными тепло- и звукоизоляционными свойствами.

Кроме того, их применяют для производства декоративных штукатурок, искусственного мрамора, точильных камней и других изделий.

2.2. Каустический магнезит

Сырьем для производства каустического магнезита служит природный минерал магнезит (MgCO3). Его подвергают обжигу при сравнительно невысоких температурах 750…850 °С. В этих условиях происходит полная диссоциация карбоната магния до активного оксида магния (MgO), который затем измельчают в тонкий порошок. Качество конечного продукта строго регламентируется актуальным стандартом ГОСТ 1216-87 «Магнезит каустический. Технические условия» и напрямую зависит от чистоты сырья и точности соблюдения температурного режима.

В зависимости от содержания чистого MgO, каустический магнезит делят на классы: I (не менее 87% MgO), II (не менее 83% MgO) и III (не менее 75% MgO). Примесь оксида кальция (CaO) строго ограничивается, так как он негативно влияет на свойства конечного продукта.

Процесс твердения основан на химической реакции гидратации оксида магния в присутствии соли-затворителя с образованием прочной кристаллической структуры гидроксихлоридов магния, например, 3MgO · MgCl2 · 11H2O. Каустический магнезит — это быстротвердеющее вяжущее с очень высоким темпом набора прочности. Уже через сутки прочность может достигать 50% от марочной, а через 7 суток — до 90%. По прочности его делят на марки М400, М500 и М600.

Важным недостатком является его высокая гигроскопичность. Оксид магния активно поглощает влагу и углекислоту из воздуха, теряя свою активность (превращаясь в Mg(OH)2 и MgCO3). Поэтому хранение каустического магнезита допускается только в герметичной водонепроницаемой таре.

2.3. Каустический доломит

Это вяжущее получают обжигом природного доломита (CaCO3·MgCO3) при еще более низкой температуре — 650…750 °С. При таком режиме разлагается только магнезитовая составляющая (MgCO3 → MgO + CO2), в то время как карбонат кальция (CaCO3), требующий для разложения около 900 °С, остается в виде инертного наполнителя. Полученный продукт также измельчают в тонкий порошок.

Из-за меньшего содержания активного MgO (не менее 15%) и наличия балластного CaCO3, каустический доломит обладает более низкой прочностью (10…30 МПа) и замедленными сроками схватывания по сравнению с магнезитом. Затворяют его теми же растворами солей. Однако наличие оксида кальция (CaO, не более 2,5%) может привести к побочным реакциям с солями-затворителями, что повышает гигроскопичность изделий и снижает их долговечность. Как и магнезит, затвердевший каустический доломит абсолютно неводостоек и разрушается при прямом контакте с водой.

3. Жидкое стекло и кислотоупорные составы

3.1. Жидкое (растворимое) стекло

Жидкое стекло, известное с XVI века, но ставшее промышленно доступным благодаря работам немецкого химика И.Н. фон Фукса в 1818 году, представляет собой концентрированный водный щелочной раствор силикатов натрия или калия. Согласно современному стандарту ГОСТ 13078-2021 «Стекло натриевое жидкое. Технические условия», его получают путем сплавления в печах при 1300…1400 °С кварцевого песка (SiO2) с кальцинированной содой (Na2CO3) или сульфатом натрия (Na2SO4).

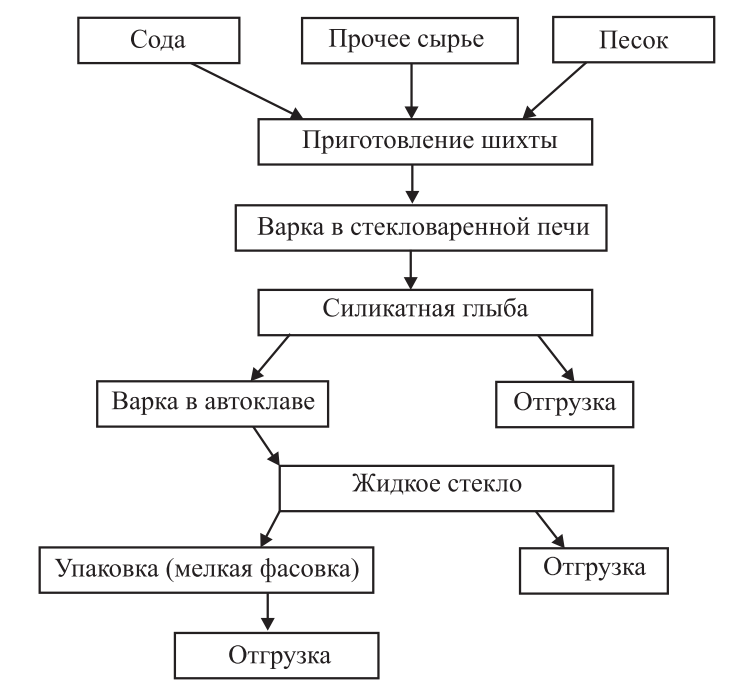

Рис. 1. Технологическая схема получения жидкого стекла

Полученный сплав в виде стекловидных кусков (силикат-глыба) затем растворяют в воде в автоклавах под давлением и при высокой температуре, получая вязкую сиропообразную жидкость. Химическая формула натриевого жидкого стекла: Na2O · nSiO2.

Важнейшей характеристикой является силикатный модуль (n) — молярное отношение оксида кремния (SiO2) к оксиду щелочного металла (Na2O или K2O). Чем выше модуль (обычно в пределах 2,2–3,5), тем выше качество стекла, больше его клеящая способность и водостойкость конечного продукта. В строительстве чаще всего применяют натриевое жидкое стекло с модулем 2,6…2,8 и плотностью 1,3…1,6 г/см3.

Калиевое жидкое стекло (на основе поташа K2CO3) стоит дороже, но имеет преимущество: оно не образует белых солевых налетов (высолов) на поверхности, что делает его незаменимым компонентом для производства качественных силикатных красок и декоративных покрытий.

Твердение жидкого стекла на воздухе — это медленный двухэтапный процесс:

- Физический: испарение воды и образование геля кремниевой кислоты.

- Химический: взаимодействие с углекислым газом из воздуха, приводящее к образованию карбоната натрия и нерастворимого кремнегеля Si(OH)4. Этот процесс идет только на поверхности.

3.2. Кислотоупорный цемент

Чтобы ускорить твердение жидкого стекла по всему объему и получить водостойкий материал, в него вводят специальный отвердитель — кремнефтористый натрий (Na2SiF6). На этом принципе основан кислотоупорный (кварцевый кремнефтористый) цемент. Он представляет собой сухую смесь тонкомолотого кварцевого песка (наполнитель) и кремнефтористого натрия (отвердитель). Для получения рабочего раствора эту смесь затворяют натриевым жидким стеклом.

Твердение происходит при температуре не ниже +10 °С. Сроки схватывания составляют от 20 минут до 6 часов. Через 28 суток прочность материала достигает 20…40 МПа. Такой цемент незаменим для футеровки химического оборудования, устройства кислотостойких полов, замазок и бетонов в агрессивных промышленных средах. Однако он разрушается под действием щелочей и некоторых кислот (плавиковой, фосфорной). Для повышения химической стойкости и прочности (до 50-60 МПа) поверхности из кислотоупорного бетона дополнительно обрабатывают концентрированной серной или соляной кислотой (проводят «откисловку»), что создает на поверхности плотный защитный слой кремнезема.

4. Гипсовые вяжущие: от строительного до высокопрочного

4.1. Сырье и производство

Гипсовые вяжущие, регламентируемые ГОСТ 125-2018 «Вяжущие гипсовые. Технические условия», представляют собой материалы на основе полуводного сульфата кальция (CaSO4 · 0.5H2O) или безводного ангидрита (CaSO4). Сырьем для их производства служит природный гипсовый камень (CaSO4 · 2H2O), а также гипсосодержащие промышленные отходы.

Процесс производства основан на термической дегидратации (обезвоживании) сырья. В зависимости от условий термообработки получают две принципиально разные кристаллические модификации полугидрата:

- β-модификация (строительный гипс). Получают путем «сухого» обжига гипсового камня в аппаратах, сообщающихся с атмосферой, при температуре 110…180 °С. Образующиеся кристаллы имеют игольчатую, рыхлую структуру с высокой удельной поверхностью. Это обуславливает высокую водопотребность (50…70%) и, как следствие, более низкую прочность готового изделия из-за высокой пористости.

- α-модификация (высокопрочный гипс). Производят «мокрым» способом: обработкой в герметичных автоклавах в среде насыщенного пара при повышенном давлении (0,13 МПа) и температуре около 125 °С. В этих условиях образуются плотные, правильные призматические кристаллы с низкой удельной поверхностью. Такому гипсу требуется значительно меньше воды для затворения (30…45%), что приводит к формированию плотного и очень прочного камня.

4.2. Ключевые свойства

Основными характеристиками, определяющими качество и область применения гипсовых вяжущих, являются:

- Водопотребность (нормальная густота). Это количество воды (в % от массы гипса), необходимое для получения теста стандартной консистенции. Чем ниже водопотребность, тем плотнее и прочнее будет затвердевший материал. Теоретически для гидратации требуется всего 18,6% воды, остальная вода испаряется, оставляя поры.

- Сроки схватывания. Гипс — очень быстросхватывающееся вяжущее. По этому параметру его делят на три группы: А – быстротвердеющие (начало 2 мин, конец до 15 мин), Б – нормальнотвердеющие (начало 6 мин, конец до 30 мин), и В – медленнотвердеющие (начало от 20 мин). Для регулирования скорости схватывания применяют добавки: замедлители (клеевой раствор, ССБ) или ускорители (поваренная соль, молотый гипс).

- Тонкость помола. Характеризуется остатком на сите с ячейками 0,2 мм и делится на три степени: I – грубый (до 23%), II – средний (до 14%) и III – тонкий (до 2%). Более тонкий помол увеличивает прочность.

- Прочность. Гипс маркируется буквой «Г» и цифрой, обозначающей минимальный предел прочности при сжатии в МПа через 2 часа после затворения (например, Г-5, Г-16, Г-25). Высокопрочные α-гипсы могут достигать марок Г-25 и выше.

- Незначительное расширение при твердении (до 1%). Это уникальное свойство позволяет получать точные и бездефектные отливки архитектурных деталей, так как материал полностью заполняет форму и не дает усадочных трещин.

4.3. Разновидности и их особенности

Помимо основных α- и β-модификаций, существует несколько других видов гипсовых вяжущих:

- Ангидритовый цемент. Получают обжигом гипса при 600…700 °С до полного обезвоживания (образования ангидрита CaSO4). Сам по себе он не твердеет, поэтому его размалывают совместно с активаторами (известь, доменные шлаки). Это медленнотвердеющее вяжущее с марками по прочности М50, М100, М150, М200 (старая маркировка в кгс/см2, эквивалентно 5-20 МПа).

- Высокообжиговый (эстрих-гипс). Производится обжигом при 800…1000 °С. При этой температуре ангидрит частично разлагается с образованием CaO, который служит внутренним катализатором твердения. Эстрих-гипс твердеет еще медленнее, но обладает повышенной плотностью и водостойкостью по сравнению с обычным гипсом.

- Водостойкие гипсовые вяжущие (ВГВ). Это современные композиционные вяжущие, состоящие из гипса, портландцемента и активных минеральных добавок (пуццолан). При твердении в их структуре наряду с дигидратом сульфата кальция образуются водостойкие гидросиликаты кальция, что позволяет использовать их в помещениях с повышенной влажностью.

4.4. Маркировка и области применения

Полная маркировка гипса включает три показателя, например, Г-7 Б II, что означает: гипсовое вяжущее с прочностью не менее 7 МПа, нормальнотвердеющее, среднего помола.

Сфера применения гипса огромна: производство гипсокартонных и гипсоволокнистых листов (ГКЛ, ГВЛ), пазогребневых плит для перегородок, сухих строительных смесей (штукатурки, шпаклевки), декоративной лепнины, а также в искусстве и медицине. Важно помнить, что традиционные гипсовые изделия предназначены для эксплуатации в помещениях с относительной влажностью воздуха не более 60%.

5. Строительная воздушная известь

5.1. Производство и виды

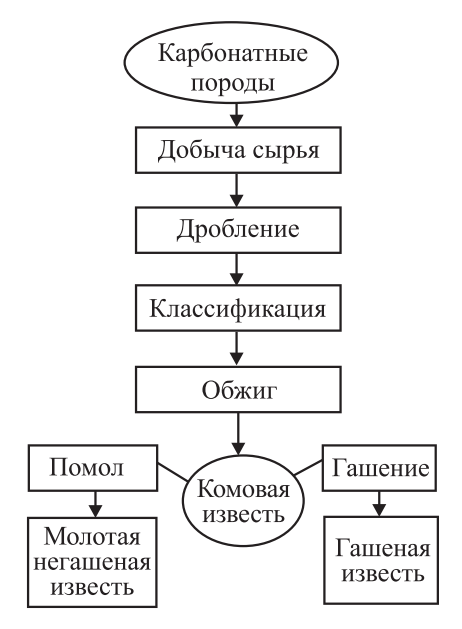

Известь — одно из древнейших вяжущих, известных человечеству, но не утратившее актуальности и сегодня. Ее производство регламентируется ГОСТ 9179-2018 «Известь строительная. Технические условия». Сырьем служат карбонатные породы: известняки, мел, доломиты с низким содержанием глинистых примесей (до 6%).

Рис. 2. Схема производства строительной извести

Процесс получения заключается в обжиге сырья в шахтных или вращающихся печах при температуре 1000…1200 °С. В ходе обжига происходит реакция декарбонизации, например: CaCO3 → CaO + CO2↑. Продукт обжига — пористые куски оксида кальция (CaO) — называется негашеной комовой известью или «кипелкой». Это полуфабрикат, который для дальнейшего использования либо измельчают (получая молотую негашеную известь), либо «гасят» водой.

5.2. Процесс гашения

Гашение — это экзотермическая реакция взаимодействия оксида кальция с водой, сопровождающаяся бурным выделением тепла (до 1160 кДж на 1 кг CaO), что приводит к вскипанию воды и распадению комков в тонкодисперсный порошок.

CaO + H2O = Ca(OH)2 + Q (тепло)

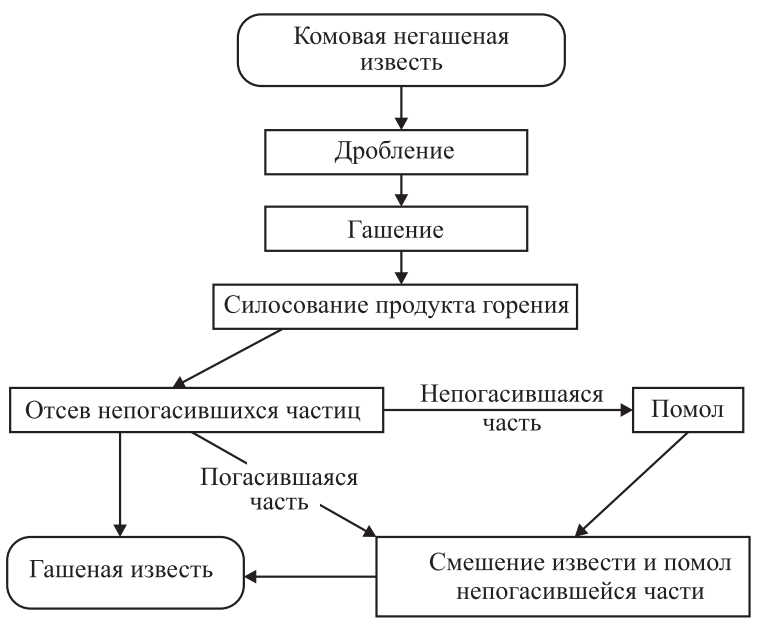

Рис. 3. Схема технологического процесса гашения извести

В зависимости от количества воды, получают разные продукты:

- Известь-пушонка (гидратная известь) — тончайший сухой порошок Ca(OH)2, получаемый при добавлении строго дозированного количества воды (70-100% от массы извести).

- Известковое тесто — пластичная сметанообразная масса, образующаяся при избытке воды в 3-4 раза.

- Известковое молоко — жидкая суспензия, получаемая при 8-10 кратном избытке воды.

5.3. Основные свойства

Качество извести оценивается по ряду параметров:

- Активность. Определяется суммарным содержанием активных оксидов CaO и MgO, способных вступать в реакцию с водой. В зависимости от активности известь делится на сорта (1, 2, 3) или классы (CL 90, CL 80, DL 85 по СТБ EN 459).

- Скорость гашения. Различают быстро- (до 8 мин), средне- (8-25 мин) и медленногасящуюся (более 25 мин) известь.

- Выход теста. Количество литров теста, получаемое из 1 кг негашеной извести. Высококачественную известь с выходом теста более 3,5 л традиционно называют «жирной», она очень пластична. Известь с низким выходом и примесями называют «тощей».

- Пластичность. Известковые растворы обладают высокой пластичностью и водоудерживающей способностью, что делает их очень удобными в работе (особенно при оштукатуривании).

5.4. Механизмы твердения

Твердение извести — это сложный и очень длительный процесс, включающий несколько этапов:

- Гидратное твердение. Первоначальный набор прочности происходит за счет испарения воды из известкового теста и кристаллизации гидроксида кальция Ca(OH)2. Этот процесс обратим: при увлажнении материал снова становится пластичным.

- Карбонатное твердение. Основной и самый длительный процесс. Гидроксид кальция на поверхности и в порах материала медленно взаимодействует с углекислым газом из воздуха, превращаясь обратно в прочный карбонат кальция (известняк): Ca(OH)2 + CO2 → CaCO3 + H2O. Этот процесс может длиться десятилетиями и даже столетиями, постоянно увеличивая прочность кладки или штукатурки.

- Гидросиликатное твердение. При длительном контакте с материалами, содержащими активный кремнезем (например, с кирпичом), во влажной среде известь вступает с ним в реакцию, образуя прочные и водостойкие гидросиликаты кальция. Именно этот механизм объясняет феноменальную долговечность древних построек.

5.5. Применение и хранение

Известь необходимо хранить в сухих условиях, защищая от влаги и CO2. Срок хранения молотой негашеной извести ограничен, в то время как известковое тесто может храниться неограниченно долго, только улучшая свои свойства. Важно помнить о технике безопасности: негашеная известь и ее растворы являются сильной щелочью и могут вызывать химические ожоги кожи и слизистых оболочек.

Применяется известь для приготовления кладочных и штукатурных растворов (в том числе для реставрации исторических зданий), производства силикатного кирпича, газобетона, а также в сухих строительных смесях.

6. Сравнительная таблица воздушных вяжущих

| Параметр | Гипсовые вяжущие | Известковые вяжущие | Магнезиальные вяжущие | Жидкое стекло (в составах) |

|---|---|---|---|---|

| Основное сырье | Природный гипсовый камень (CaSO4·2H2O) | Известняк, мел (CaCO3) | Магнезит (MgCO3), доломит | Кварцевый песок, сода |

| Жидкость затворения | Вода | Вода | Водные растворы солей (MgCl2) | Используется как жидкость затворения для сухих смесей |

| Скорость твердения | Очень быстрая (минуты-часы) | Очень медленная (месяцы-годы) | Быстрая (часы-сутки) | От медленной до быстрой (с отвердителем) |

| Водостойкость | Низкая (кроме специальных видов) | Низкая (постепенно растет с карбонизацией) | Очень низкая | От низкой до высокой (в кислотоупорных цементах) |

| Прочность на сжатие | От низкой до очень высокой (2-40 МПа) | Низкая (0.5-5 МПа) | Очень высокая (40-100 МПа) | Средняя (20-50 МПа) |

| Ключевое преимущество | Быстрота твердения, экологичность, точность отливок | Высокая пластичность, паропроницаемость, «самозалечивание» трещин | Высочайшая прочность и адгезия к органике | Кислотостойкость, огнезащитные свойства |

7. Интересные факты о воздушных вяжущих

- Дыхание стен. Штукатурки на основе извести обладают высокой паропроницаемостью, что позволяет стенам «дышать». Это создает в помещении здоровый микроклимат, регулируя влажность воздуха естественным образом.

- Секрет Великой Китайской стены. При строительстве некоторых участков Великой Китайской стены в известковый раствор добавляли клейкий рисовый отвар. Органические компоненты вступали в реакцию с карбонатом кальция, создавая композит с повышенной прочностью и водостойкостью.

- Гипс в искусстве. Техника «скальола», популярная в XVII-XIX веках, позволяла с помощью гипса, пигментов и клея создавать искусный и очень точный декор, имитирующий дорогие виды мрамора и других поделочных камней.

- «Жидкое дерево». Жидкое стекло используется для пропитки древесины и тканей для придания им огнестойкости. После высыхания оно образует на поверхности тонкую стекловидную пленку, которая перекрывает доступ кислорода к материалу при нагреве.

- Теплые полы прошлого. Ксилолитовые полы на основе цемента Сореля и древесных опилок были чрезвычайно популярны в начале XX века в общественных зданиях, так как они были прочными, как камень, но теплыми на ощупь, как дерево.

8. Заключение

Воздушные вяжущие вещества, несмотря на свою многовековую историю, остаются незаменимыми материалами в современном строительстве. Каждое из них — будь то быстросхватывающийся гипс, пластичная «дышащая» известь, сверхпрочный цемент Сореля или химически стойкое жидкое стекло — обладает уникальным набором свойств, который определяет его узкоспециализированную нишу применения.

Ключевым фактором, объединяющим эту группу, является их чувствительность к воздействию воды, что требует грамотного подхода к выбору материала в зависимости от условий эксплуатации будущей конструкции. Понимание их сильных и слабых сторон позволяет архитекторам, реставраторам и строителям создавать долговечные, экологичные и функциональные объекты, эффективно используя как проверенные веками технологии, так и современные модифицированные составы на их основе.