Содержание страницы

- 1. Общие сведения о стекле

- 2. Сырье и основы производства силикатного стекла

- 3. Производство листового стекла

- 4. Свойства листового стекла

- 5. Разновидности листового стекла

- 6. Светопрозрачные изделия и конструкции

- 7. Стекло в архитектурно-художественном оформлении зданий и сооружений

- 8. Стеклокристаллические материалы и изделия

1. Общие сведения о стекле

Стекло (в классическом понимании) – это вещество, полученное путем переохлаждения расплава определенного химического состава, который в результате увеличения вязкости приобретает свойства твердого тела, причем переход из жидкого состояния в стеклообразное должен быть обратимым. Процесс превращения стеклообразующего расплава в твердое состояние происходит постепенно, путем нарастания вязкости в широком интервале температур, минуя кристаллическую фазу. Образование в стекле кристаллов является пороком и приводит к потере прочности, прозрачности и рассеянию света. В нормальных условиях стекло изотропно по своим оптическим и механическим свойствам.

В строительстве используются как органические стекла плексиглас (полиметилметакрилат, полистирол, поликарбонат), так и неорганические – из минеральных расплавов. Минеральные расплавы в зависимости от скорости охлаждения и ряда других условий могут затвердевать как в аморфном (стеклообразном), так и кристаллическом состоянии. Разница лишь в том, что если одни расплавы (силикатные) для получения стекла можно охлаждать часами, то для получения, например, металлических стекол скорость охлаждения должна быть порядка 100 °С в секунду (106 град/с). При таких гигантских скоростях охлаждения атомы не успевают выстроиться в строгом порядке (как это происходит в кристаллах), и расплав затвердевает не кристаллизуясь. В результате формируются твердые аморфные стеклообразные вещества с внутренней структурой аналогичной жидкости. Следовательно, для каждого аморфного стеклообразного вещества есть два состояния:

- при более высоких температурах они ведут себя как жидкости (пластичны);

- при температурах ниже так называемой температуры стеклования tg (для силикатных стекол tg составляет 400…600 °С) – как твердые и хрупкие тела. Ниже температуры стеклования стекло становится хрупким.

В настоящее время к стеклу относят все аморфные вещества, получаемые путем быстрого переохлаждения расплавов независимо от их состава и температурной области затвердевания и обладающие в результате постепенного увеличения вязкости механическими свойствами твердых тел. Все они имеют искусственную аморфную стеклообразную структуру, но вместе с тем при определенных условиях охлаждения могут иметь и кристаллическую или смешанную (аморфно-кристаллическую) структуру.

Характерным признаком стеклообразного состояния вещества является также отсутствие четко выраженной точки плавления. Их переход в расплавленное состояние происходит в интервале температур, т.е. при нагревании они размягчаются и постепенно переходят в жидкое состояние, при охлаждении – наоборот. Кроме того, стекло не является веществом с определенным химическим составом и не может быть выражено химической формулой. Чаще всего его состав условно выражают суммой оксидов, входящих в шихту. В отличие от кристаллических веществ, стекла изотропны, прозрачны и чрезвычайно хрупкие. Прочность стекла при ударном изгибе составляет 0,2 МПа. Свойства стекол можно изменять термической, химической и механической обработкой.

Способность веществ к стеклообразованию зависит также от их химического состава. Веществами (оксидами), расплавы которых при охлаждении способны переходить в стеклообразное состояние, являются кремнезем (SiO2), фосфорный ангидрид (P2O5), борный ангидрид (B2O3) и др. Называют их стеклообразующими, а стекло, образованное ими, – соответственно силикатное, фосфатное, боросиликатное (СТБ ЕN 1748-1), алюмосиликатное. Однако наиболее ярко эта способность выражена у кремнезема и соединений на его основе – силикатов. Поэтому в промышленных масштабах, в том числе и в строительстве, наибольшее применение находит силикатное стекло (натрий-кальций-силикатное), основными компонентами которого являются диоксид кремния и оксиды натрия и кальция.

2. Сырье и основы производства силикатного стекла

Сырьем для производства силикатного стекла (СТБ ЕN 572-1) служат кремнезем SiO2 (69…74%), оксиды кальция CaO (5…14%), натрия Na2O (10…16%), магния MgО (0…6%), алюминия Al2O3 (0…3%) и в небольших количествах другие компоненты (осветлители, глушители, красители и т.п. – 0…5%). Кремнеземистым компонентом в составе сырьевой смеси (шихты) является кварцевый песок с максимальным содержанием кремнезема и минимальным содержанием окрашивающих оксидов. Оксид натрия вводится в виде технической кальцинированной соды или сульфата натрия (природного). Сода, сульфат натрия понижают температуру варки стекла и ускоряют процесс стеклообразования.

При варке смеси чистого песка и соды (SiO2 + Na2CO3) образуется полупрозрачная стеклообразная (сиропообразная) масса (Na2SiO3 – натриевое жидкое стекло (силикат-глыба)), способная растворяться в воде под действием давления пара 3…5 атм. Используя вместо соды карбонат калия (поташ) К2СО3, получают калиевое жидкое стекло. Такие продукты называют растворимым стеклом, жидким стеклом или силикатным клеем и относят их к группе воздушных вяжущих веществ. Благодаря введению в шихту CaO (стабилизатора) в виде известняка или доломита стекло становится нерастворимым в воде. Следовательно, трехкомпонентная шихта (песок, сода и известняк) являются базовой смесью для производства обычного силикатного стекла.

С целью улучшения технических характеристик стекла в его состав вводят другие компоненты. Например, для повышения термостойкости – оксид бора, прочности и химической стойкости – оксиды алюминия, для получения окрашенных или цветных стекол – перекись марганца, оксид хрома и т.д. При введении оксидов свинца образуются стекла с высоким показателем преломления света – хрусталь. Сырьем для производства других стеклообразных минеральных расплавов (каменных, шлаковых) служат соответственно базальты, диабазы, базальто-доломиты, доменные металлургические и другие шлаки.

Стеклокристаллические материалы получают путем направленной частичной кристаллизации. Общим признаком для них является наличие в структуре как стекловидной, так и кристаллической (50…95%) фаз. Благодаря особенностям строения такие материалы обладают более высокими физико-механическими характеристиками.

Современное стекольное производство состоит из следующих основных операций: подготовки сырья, приготовления шихты, стекловарения, формования изделий (выработки) и их отжига. Для получения стекла указанные вещества очищают от примесей, размалывают, дозируют по массе и готовят в смесителе шихту. Затем шихту расплавляют при температуре 1400…1500 °С в ванных печах непрерывного или периодического действия. Такой процесс называется варкой стекла. Она включает три стадии: провар шихты, осветление и студка (осторожное охлаждение или тепловая обработка). Варку стекла ведут по особому для каждого вида режиму. После расплавления масса выдерживается при той же температуре до полного отделения всех примесей. Они, как правило, собираются на поверхности стекломассы в виде пены. В это время происходит также и обесцвечивание стекломассы путем введения специальных добавок, а также удаление пузырьков воздуха и газа. После этого стеклянная масса поступает к формовочным машинам и на отжиг (медленное охлаждение).

Переработка стекломассы в изделия осуществляется при температуре 1000…1100 °С. Формование изделий из расплава стеклянной массы называют выработкой. Отжиг является, как правило, заключительной и обязательной операцией, поскольку неотожженное стекло будет очень хрупким. Из стекла изготавливают широкую номенклатуру изделий для различных отраслей промышленности.

По структуре материалы и изделия из стекла могут быть плотного, пористого, ячеистого, волокнистого, зернистого и других строений. По назначению стекло подразделяется на техническое, строительное и бытовое. Строительное стекло – на конструкционное, отделочное, теплоизоляционное, звукоизоляционное и др. Наиболее массовым видом продукции строительного стекла является листовое стекло.

3. Производство листового стекла

Листовое прозрачное натрий-кальций-силикатное стекло (далее – силикатное) является основным видом продукции стекольных заводов и представляет собой плоские листы, у которых длина и ширина значительно превосходят толщину (ГОСТ 111). Выработка листового стекла (далее – стекла) осуществляется горизонтальным прокатом, вертикальным вытягиванием ленты (тянутое стекло) и флоат-способом. В зависимости от качества поверхности выпускается неполированным и полированным.

Неполированное стекло формуют на машинах вертикального или горизонтального вытягивания ленты из вязкой стекломассы (тянутое стекло) либо горизонтальным прокатом.

Полированным называют прозрачное стекло, обе поверхности которого отшлифованы и отполированы для придания им плоскостности и параллельности с целью обеспечения четкого неискаженного изображения при просмотре сквозь него или при отражении. Получают либо путем механической шлифовки и полировки сырого прокатного или тянутого стекла, либо полирования ленты стекла в процессе ее формования на поверхности расплавленного металла (СТБ ЕN 572-2).

При вертикальном способе производства вязкая стекломасса из стекловаренной печи постепенно оттягивается специальными машинами в виде непрерывной ленты (СТБ ЕN 572-4). По виду узла формования различают лодочное и безлодочное вытягивание ленты стекла. Лодочный способ заключается в том, что лента стекла вытягивается через щель специального шамотного поплавка (лодочку), погруженного на некоторую глубину в расплавленную стекломассу. Толщина стекла при этом регулируется путем изменения скорости вытягивания ленты. Однако качество стекла при таких способах производства получается недостаточно высоким, имеет оптические искажения. Для устранения имеющихся дефектов и повышения его качества стекло приходится подвергать дополнительной обработке (шлифовке, полировке), что сильно усложняет и удорожает процесс производства. В соответствии со стандартами (СТБ ЕN 572-1, СТБ 2054) тянутое листовое стекло производится трех видов: новоантичное, для ремонта и с минимум видимых дефектов.

Стекло с более высокими качественными показателями получают флоат-способом (разработан в 1959 г. фирмой Pilkington) и называют флоат—стеклом (от англ. float – плавать). В отечественной литературе такое стекло часто называют термически полированное стекло (ТПС). Технологический процесс производства листового флоат-стекла включает традиционную подготовку сырья и получение шихты, расплав шихты (1550 °С), формование листа стекла, отжиг, охлаждение и резку. Формование ленты стекла при этом способе происходит на поверхности расплавленного металла (олова), температура которого составляет около 1100 °С, и находящегося в специальной закрытой ванне. Она сделана в виде ленты со слоем олова 6…10 мм.

Для получения стекла необходимой толщины происходит либо растягивание ленты стекла (для малых толщин) с помощью специальных устройств (роликов, топ-роллеров), либо ограничение растекания (для больших толщин). Обычно флоат-стекло имеет толщину 3…19 мм (но может быть до 2 мм и 25 мм и больше), длину и ширину – 5100…6000×3210 мм (свободных размеров) и по спецификации потребителя (твердых размеров). Оно может быть прозрачным, окрашенным или иметь специально нанесенное покрытие.

4. Свойства листового стекла

Листовое стекло выпускается в основном толщиной 0,6…32 мм и является базовым продуктом для производства стекла функционального назначения. Основные качественные показатели таких стекол – внешний вид, оптические и спектрофотометрические характеристики (светопропускание, светоотражение, поглощение энергии и др.), плотность, прочность, твердость, коэффициент линейного расширения и др. (СТБ ЕN 572-1, ГОСТ 111, ГОСТ 32361).

Внешний вид листового стекла оценивается по наличию и размерам видимых пороков:

- включений – газообразных (пузырь, мошка), кристаллических (камень), стекловидных (свиль, шлир);

- пороков формования (отпечатки валков, кованость, прилипшая крошка);

- механических повреждений (царапины, потертости, сколы, выступы, отбитости, трещины, посечки);

- других пороков (дросс, блюм).

Оптические искажения стекла устанавливаются визуально по распознаваемости или искажению изображений в виде системы черно-белых полос («зебра» или «кирпичная стена») и оцениваются минимальным (максимальным) углом между направлением наблюдения и плоскостью листа стекла, при котором не наблюдаются искажения (изменение формы полос экрана, их размытие). В соответствии с оптическими искажениями и допускаемыми пороками листовое стекло подразделяют на марки М0, М1…М7 (ГОСТ 111). Чем меньше цифра в марке стекла, тем выше его качество, т.е. самого высокого качества стекло марки М0 и М1.

Луч света при воздействии на стекло частично проходит через слой стекла, частично поглощается стеклом (0,5…3%) и частично отражается (8…9%). Светопропускание (LT) стекла характеризует собой отношение светового потока, проходящего сквозь стекло, к падающему световому потоку. Светоотражение (LR) – отношение светового потока, отраженного от стекла, к падающему световому потоку. Отражение энергии (EA) – процент солнечной энергии, отраженный от стекла. Поглощение энергии (EA) – процент солнечной энергии, поглощенной панелью стекла в остекленной конструкции ограждения. Светопропускаемость (светопрозрачность) стекла, как и другие оптические свойства (светоотражение, отражение и поглощение энергии) оцениваются коэффициентами соответственно светопропускания, отражения и поглощения (абсорбции). Определяющими показателями всех остеклений являются коэффициенты светопропускания и общего пропускания солнечной энергии. Остальные показатели несут дополнительную информацию свойств стекла (СТБ ЕN 410).

Обычные силикатные стекла хорошо пропускают всю видимую (87…90%) и инфракрасную (ИК) (почти 80% от падающего потока) часть спектра и практически не пропускают ультрафиолетовые лучи. Коэффициент светопропускания в зависимости от толщины стекла (2…25 мм) составляет соответственно 0,89…0,67. Теоретически даже идеальное, не поглощающее свет, стекло не может пропускать света более 92%, так как обе его поверхности отразят не менее 8% световых лучей. Высокая прозрачность листового стекла обусловлена тем, что оно является однородной и однофазной средой. В нем отсутствуют границы раздела фаз, которые вызывают рассеяние света.

Плотность строительного стекла находится в пределах 2500…2600 кг/м3. В то же время плотность кварцевого стекла составляет 2200 кг/м3, а самые тяжелые стекла (содержащие оксиды свинца, висмута, тантала) достигают плотности 7500 кг/м3.

Прочностные свойства стекла как конструкционного материала характеризуются стандартными параметрами – прочностью (на сжатие, растяжение и изгиб), модулем упругости, твердостью и др. Листовое стекло имеет различную прочность на сжатие, растяжение и изгиб: сравнительно высокую на сжатие (700…900 МПа), в 15–20 раз меньше на растяжение (30…45 МПа) и 15…20 МПа на изгиб. Зависит прочность стекла, в основном, от однородности (наличия пороков), химического состава и прочности связей в стекле.

Стекло практически не имеет пластических свойств, плохо сопротивляется действию изгибающих и ударных нагрузок. Модуль упругости в зависимости от химического состава равен (48…83) · 103 МПа, коэффициент Пуассона – 0,11…0,3.

Характеристикой твердости может быть микротвердость, которая оценивается по вдавливанию алмазной пирамидки (400…1200 МПа) либо по шкале Кнупа (6 ГПа) и шкале Мооса (5…7). Теплопроводность листового стекла составляет 0,5…1,0 Вт/(м · К), что почти в 10 раз меньше, чем у аналогичных кристаллических минералов. Удельная теплоемкость большинства стекол находится в пределах 300…800 Дж/(кг · К), коэффициент линейного расширения – (5…9)10–6 К–1, устойчивость к перепадам и резкой смене температур – 40 К, температура размягчения – 550…700 °С.

5. Разновидности листового стекла

Стекло строительного назначения применяется, как правило, в ограждающих конструкциях и выполняет определенные эксплуатационные функции: освещение помещений естественным светом, теплоизоляция помещений зимой и защита от перегрева летом, звукоизоляция, обеспечение безопасности (в том числе защита от вандализма), эстетические функции и др. Поэтому самым массовым видом продукции строительного стекла является оконное.

В классическом понимании оконное стекло – это листовой прозрачный материал толщиной 2…6 мм и размерами от 1200…2160 мм до 1450…2880 мм. Оно может быть неполированным и полированным. Светопропускаемость, как правило, составляет 84…90%. Оконное стекло должно быть бесцветным либо с голубоватым или зеленоватым оттенком.

Более крупногабаритным листовым изделием является витринное стекло. Оно имеет значительно большие прочность, толщину (8; 10 и 12 мм) и размеры (3300×4500 мм). Используется в основном для оформления витрин и изготовления витражей.

Однако требования к ограждающим конструкциям, в том числе и светопрозрачным, по прочности, безопасности, уровню различных видов защиты, тепловым и специальным характеристикам в последние годы значительно возросли. Известно, например, что существенным недостатком обычного листового стекла (так называемого сырого стекла) является его хрупкость при ударных, термических, ветровых и других видах нагрузок. В результате при разрушении острые грани осколков стекла создают физическую угрозу безопасности людей. В целях предотвращения такой угрозы и различных внешних агрессивных воздействий освоен выпуск так называемых безопасных (защитных) стекол, имеющих повышенную прочность и исключающих риск повреждения человека в случае разбиения: армированного, закаленного, ламинированного, ударостойкого, пулестойкого, взрывобезопасного и др. (рис. 1).

Расширилась номенклатура и других видов листового стекла функционального назначения: энергосберегающее, солнцезащитное, низкоэмиссионное, тонированное, пожаробезопасное, огнестойкое, декоративное, самоочищающееся, меллированное, шумо- и радиационнозащитное и др.

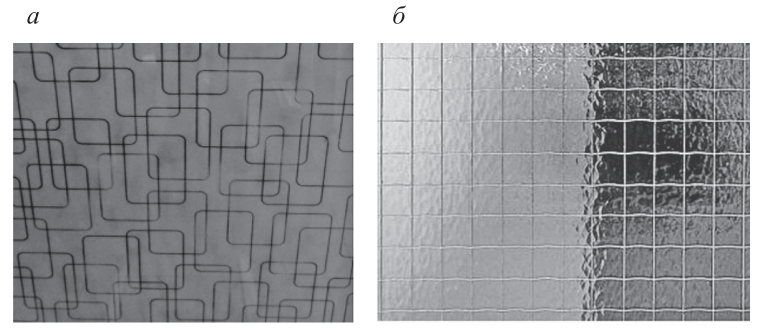

Армированное стекло (СТБ ЕN 572-3, СТБ ЕN 572-6, ГОСТ 7481) изготовляют по способу непрерывного горизонтального проката с одновременным закатыванием внутрь листа (параллельно его поверхности) сварной или плетеной сетки из стальной проволоки диаметром 0,35…0,42 мм с защитным (чаще алюминиевым) покрытием. Сетка имеет квадратные, шестиугольные и других видов ячейки размером 12,5; 25 мм и более. Сетка должна быть расположена по всей площади листа на расстоянии не менее 1,5 мм от поверхности стекла. При этом армирование стекла не увеличивает его механическую прочность, а в какой-то степени (≈ в 1,5 раза) даже снижает. От воров и вандалов оно тоже не спасает. Зато при разрушении от механических и тепловых воздействий металлическая сетка удерживает осколки стекла на себе, не позволяя им разлетаться и выпадать из переплетов. Поэтому такое стекло относится к безопасным и огнестойким видам изделий (рис. 2).

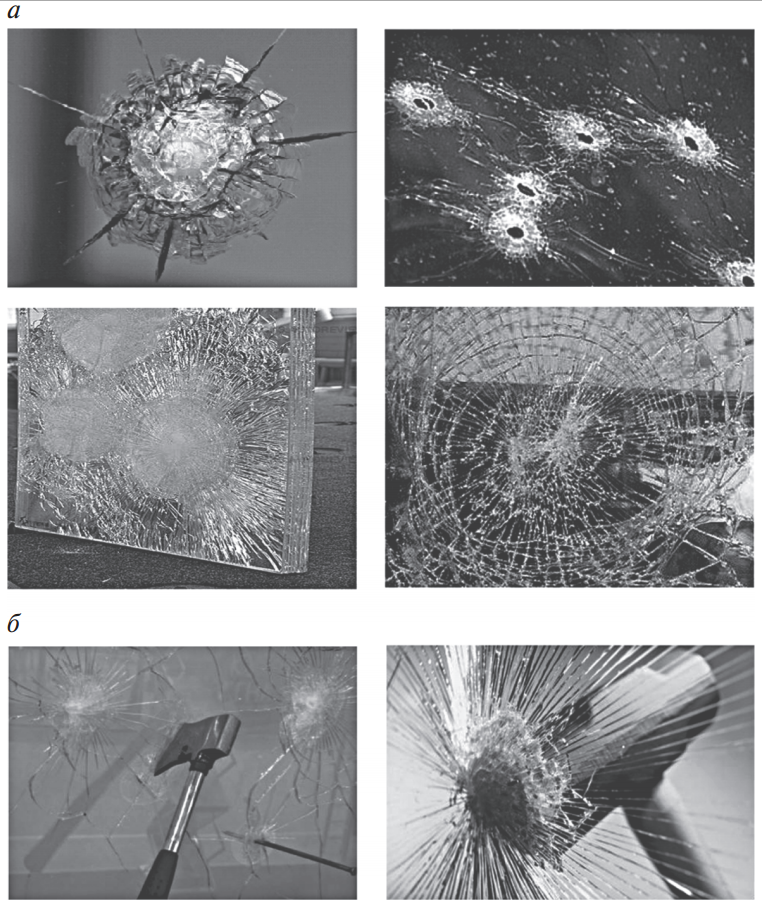

Рис. 1. Разновидности безопасных стекол (а) и испытание их на удар (б)

Толщина армированного стекла составляет, как правило, 6…10 мм, коэффициент светопропускаемости (бесцветного) – 0,77…0,85. В зависимости от состояния поверхности и других показателей оно может быть полированное, узорчатое, бесцветное, окрашенное в массе, декоративное, волнистое и других видов.

Стекло закаленное строительное (термоупрочненное, сталинит) изготовляют из листов полированного, неполированного или узорчатого стекла на специальных закалочных установках (СТБ EN 12150, СТБ EN 1863, ГОСТ Р 54162). Закалкой называют процесс термоупрочнения стекла. Для получения закаленного стекла исходные листы стекла предварительно нагревают выше температуры размягчения, т.е. до перехода в пластическое состояние (630…650 °С), а затем резко, но равномерно охлаждают в потоке воздуха или жидкости (минеральные масла, кремнийорганические жидкости).

Рис. 2. Образцы армированного стекла (а, б)

При таком охлаждении сначала затвердевают наружные слои стекла и в них при последующем остывании внутренних слоев возникают остаточные напряжения сжатия. Внутренние же слои после остывания испытывают напряжения растяжения. В результате в стекле образуется система напряжений, обеспечивающая ему высокую механическую и термическую прочность.

Прочность закаленного стекла при изгибе достигает 250 МПа, термостойкость – от –70 до +250 °С. Изменяется также и характер разрушения такого стекла – оно распадается на мелкие осколки (размером 1…10 мм) с притупленными краями, не имеющими острых режущих граней. Вид и формат разрушения регламентирован стандартом – при разрушении в квадрате 50×50 мм должно быть не менее 40 осколков, каждый из которых не должен быть крупнее 3 см2. Поэтому резать или сверлить такое стекло нельзя. Оно поставляется потребителю только готовым к употреблению. Все виды механической обработки (нарезка, сверление) должны производиться до его закалки.

К недостаткам закаленного стекла следует отнести недопустимость длительного абразивного воздействия на поверхностные слои, процессов выщелачивания и коррозии, поскольку может нарушиться баланс напряжений, что и приведет к его разрушению. Кроме того, оно легко разрушается от незначительного удара по торцу, в котором его прочность в 2–3 раза ниже той, что приходится на плоские поверхности листа.

Выпускается закаленное стекло размерами 500…3500 мм и толщиной 3…25 мм. Светопропускание его составляет не менее 84%. В зависимости от степени защиты выпускается четырех классов (СМ1…СМ4). Чем выше класс защиты, тем прочнее стекло.

Закаленное стекло предназначается для безопасного остекления светопрозрачных строительных конструкций: оконных и дверных блоков; витрин; элементов ограждения лоджий, балконов; структурного остекления фасадов; используется в качестве составляющего элемента в многослойных системах. Безопасность такого стекла слагается из двух компонентов: безопасной эксплуатации и пассивной безопасности от проникновения. Многослойное, или ламинированное (от лат. lamina – пластинка), стекло состоит из одного или нескольких листов неорганического стекла и пленочных или жидких (ламинирующая жидкость) полимерных и силикатных материалов, склеивающих и (или) покрывающих стекла (СТБ ISO 12543, СТБ ЕN 14449, ГОСТ Р 54171 и ГОСТ Р 51136). В качестве стекол используются листовое бесцветное, узорчатое, армированное, полированное, окрашенное в массе, упрочненное, закаленное, солнцезащитное, энерго- и теплосберегающее, матированное, со специальными покрытиями и др. Толщина органических пленок, как правило, составляет 0,38…0,76 мм и более. При этом пленка может выполнять несколько функций: защищать от появления осколков, шума, огня, ультрафиолета, придавать цвет и др. Варьируя стекла и пленки, можно получать композиции, сочетающие в себе свойства безопасности, тепло- и звукоизоляции, пожаробезопасности и др. Толщина ламинированных стекол зависит от их количества и толщины стекла и ламинирующей пленки.

Процесс получения такого стекла довольно сложный, выполняется в несколько стадий и заканчивается обработкой в автоклаве под воздействием тепла и давления, где происходит полимеризация пленки или жидкости. Наиболее распространенной разновидностью ламинированного стекла является триплекс, представляющий собой конструкцию из двух стекол и промежуточного ламинирующего слоя (поливинилбутиральной пленки).

Ламинирование тоже не меняет свойства листового стекла (не увеличивает прочность), но делает такое изделие более прочным при ударе и безопасным, а также хорошо защищает от ультрафиолетового излучения. Полимерная пленка при этом исполняет роль клея, скрепляющего стекла. Поэтому основным достоинством многослойного стекла является безопасность при разрушении. Разрушение каждого из листовых стекол происходит так же, как и одинарных, но осколки при разрушении не разлетаются во все стороны, а удерживаются на полимерной пленке. В результате прочность на удар для отдельных видов многослойных стекол в 12 раз превышает прочность одинарного стекла (см. рис. 1). При этом прочностные характеристики многослойных стекол (как и масса 1 м2) напрямую зависят от толщины и количества стекол и слоев полимеров между ними. Уровень ударопрочности определяется двумя параметрами: силой удара и максимальной площадью приложения силы удара. К недостаткам многослойных стекол относятся большая толщина, пониженная светопропускаемость и большая нагрузка на кромочное соединение стеклопакета.

В зависимости от назначения и других параметров ламинированные стекла подразделяют на безопасное, жаропрочное, огнестойкое, шумозащитное, симметричное и асимметричное, плоское и изогнутое, стойкое к механическим воздействиям и стрелковому оружию (пулестойкое, пуленепробиваемое), взрывобезопасное, морозостойкое, со специальными свойствами (с защитой от радиопомех, биологической или информационной защитой, повышенной несущей способностью и не обладающее стойкостью к удару). Следовательно, многослойное стекло должно обладать одной или несколькими защитными функциями.

Разновидностью таких стекол являются бронированные. Для получения бронестекол (конструкций) используется обычно флоат-стекло толщиной 2…8 мм и поливинилбутиральные или других видов пленки (ноу-хау производителей) толщиной, как правило, 0,5 мм и более в несколько слоев. Например, для 1-й степени защиты от пистолета ТТ конструкция состоит из четырех стекол по 4 мм каждое общей толщиной 18…26 мм. Против автоматной очереди (2-я степень защиты) бронестекло должно быть толщиной около 36 мм. Для защиты от снайпера (3-я и 4-я степени защиты) толщина бронестекла составляет порядка 44 мм. Самые мощные многослойные конструкции состоят из двенадцати слоев по 8 мм каждый и общей толщиной около 120 мм.

Многослойные стекла выпускаются как в виде больших листов, из которых затем нарезаются стекла нужных размеров, так и в виде готовых изделий требуемого формата (гнутое, профильное и др.). Применяют такое стекло для безопасного остекления светопрозрачных строительных конструкций с повышенными эксплуатационными характеристиками (стеклопакетов, структурного остекления, элементов наклонного и горизонтального остекления, оконных и дверных блоков, витрин, полов и т.п.), защиты жизни человека, обеспечения безопасности и надежности хранения и транспортирования материальных ценностей в жилых, административных и общественных зданиях.

Солнцезащитные стекла (СТБ ЕN 1096, ГОСТ Р 54178) предназначены для защиты внутренних помещений от избыточного солнечного излучения. Применяются в стеклопакетах для остекления светопрозрачных конструкций в жилых, общественных и производственных зданиях и сооружениях, эксплуатируемых в районах с повышенной инсоляцией. По механизму действия их подразделяют на три группы: преимущественно поглощающие, отражающие излучение и комбинированные.

Стекла, поглощающие инфракрасную часть спектра, называют теплопоглощающими. Их выпускают окрашенными в массе оксидами металлов (железа, кобальта, никеля, хрома и др.) и с пленочными оксидно-металлическими покрытиями, нанесенными с одной или обеих сторон. Такие стекла поглощают солнечную радиацию преимущественно в инфракрасной области спектра и в зависимости от состава некоторую долю видимого света (380…760 нм). Реально они поглощают 25…35% видимого света и 65…75% инфракрасных лучей, т.е. в 2–3 раза больше, чем обычное стекло. Наиболее сильно поглощает инфракрасное излучение оксид железа (FeO), обеспечивая при этом наименьшее поглощение видимых лучей по сравнению с другими оксидами (CuO, CoO, NiO).

В результате поглощения энергии темные теплопоглощающие стекла могут сильно нагреваться и подвергаться большим температурным деформациям. Их температура превышает температуру окружающей среды на 40…50 °С. При этом часть тепла передается внутрь помещения, что является нежелательным. Поэтому нужно устанавливать их в наружном остеклении, предусматривать достаточный зазор между рамой и стеклом, применять эластичные замазки или резиновые прокладки и устраивать естественную вентиляцию воздушной прослойки.

Теплоотражающие стекла получают путем нанесения покрытий в виде прозрачных пленок (слоев) толщиной менее 0,1 мкм на обычное бесцветное флоат-стекло. Такие пленки должны обеспечивать достаточно высокое пропускание видимого света (до 70%), воздействуя в основном на инфракрасное излучение, и могут быть металлическими, оксидными, нитридными, полимерными, однослойными и многослойными. Теплоотражающие стекла способны отражать не только в инфракрасной области солнечного спектра, но и вторичное длинноволновое излучение из помещения. В случае применения такого стекла в стеклопакетах его помещают снаружи, чтобы оно отражало солнечную радиацию, а простое стекло – внутри.

Если анализировать потери тепла, то 2/3 из них происходят за счет теплового излучения и 1/3 за счет теплопроводности (прямой теплопередачей через материалы ограждающей конструкции стекло – газовый промежуток) и конвекционным переносом в газовом промежутке. Для уменьшения потерь тепла от теплопроводности и конвекции применяют, как правило, двойное остекление (стеклопакеты). Однако эти меры дают сравнительно незначительный эффект, так как основная доля потерь происходит за счет теплового излучения (≈ 70%). Для их уменьшения разработаны энергосберегающие стекла.

Параметром, характеризующим энергосберегающие свойства такого стекла, является излучательная способность (emissionsgrad). В физическом понимании излучательная способность – это энергия, излучаемая единицей площади во времени в определенном интервале. Под излучательной способностью стекла понимают свойство его поверхности отражать или поглощать направленное длинноволновое (не видимое человеческому глазу) инфракрасное тепловое излучение с длиной волны от 2500 нм и выше. Характеризуется коэффициентом излучательной способности (ε) – отношением энергии, излучаемой данной поверхностью при определенной температуре, и абсолютным излучателем (абсолютно черным телом). Оценивать принято по шкале от 0 до 1 (от 0 до 100%). В отечественных источниках коэффициент излучательной способности называют по разному: коэффициент эмиссии, эмисситент, эмиссионная способность и др. (СТБ ЕN 12898, ГОСТ Р 54168). У абсолютно черных тел ε = 1, чистого оконного флоат-стекла – 0,837, некоторых металлов (золото, серебро) – находится в пределах 0,02…0,04, а у энергосберегающих стекол – 0,2…0,04.

Таким образом, чем меньше коэффициент эмиссии, тем меньше потери тепла. Стекло с оптическим покрытием, имеющим значение эмисситента, равное 0,004, отражает обратно в помещение свыше 90% тепловой энергии, уходящей через окна. Поэтому энергосберегающие стекла называют еще низкоэмиссионными.

Низкоэмиссионные (теплосберегающие, селективные) стекла имеют на своей поверхности селективное покрытие из оксидов металлов (серебра, меди, алюминия) толщиной в несколько сотен ангстрем с коэффициентом эмиссии менее 0,2. Термин «селективное» говорит о том, что стекло пропускает волны светового и теплового диапазонов выборочно (селективно). Оно прозрачно для человеческого глаза и хорошо пропускает солнечный свет (коротковолновое излучение), благодаря которому нагреваются стены, перекрытия, мебель и другие, находящиеся в помещении, предметы, но обладает способностью задерживать длинные инфракрасные волны, излучаемые в свою очередь нагретыми в помещении предметами, в том числе и от отопительных приборов. Излучаемое из помещения тепло, распространяясь в массе стекла и достигнув селективного покрытия, не может проникнуть сквозь него и вынуждено вернуться обратно в помещение. Установленное в пакете такое стекло представляет собой как бы зеркало, отражающее тепловые лучи и позволяющее сохранить тепло, вырабатываемое обогревающими устройствами и осветительными приборами.

Выпускается два типа низкоэмиссионных стекол с различной природой покрытий (СТБ ЕN 1096, СТБ 2054). По технологии изготовления различают k-стекло (с твердым покрытием) и i-стекло* (с мягким покрытием).

Твердое покрытие (от англ. on-line coating) наносится на обрабатываемую поверхность одновременно с процессом изготовления стекла, на горячую флоат-ленту, после чего отжигается (ГОСТ 30733, ГОСТ Р 54177). В результате слой оксида металла оседает на поверхности горячего стекла и становится неотделимой его частью. Образуется прочное и твердое покрытие, так называемое k-стекло. У стекол с твердым покрытием есть один относительно толстый слой толщиной порядка 400…600 нм. Он почти бесцветный и визуально незаметный. Величина (ε) излучательной способности k-стекла обычно имеет значение 0,15…0,18, коэффициент направленного пропускания света – 0,63…0,85.

Стекла с твердым покрытием более стойки к воздействиям абразивов, коррозии и моющим средствам, не разрушаются с течением времени, но менее эффективны и дороже. Устанавливать такое стекло можно как в качестве внутреннего (сохраняется тепло в помещении, т.е. уменьшаются затраты на отопление), так и наружного (уменьшается тепловой поток с улицы в помещение, что особенно важно в условиях жаркого климата) слоев стеклопакета. В обоих случаях улучшаются показатели теплоизоляции.

Мягкое покрытие (от англ. off-line coating) наносится методом плазменного напыления в вакууме на уже готовое стекло. Мягкое селективное покрытие (ГОСТ Р 54176, ГОСТ 31364) – это, как правило, пленки из серебра толщиной 10…20 нм и титана. Серебро обладает способностью пропускать видимый свет так же, как и обычное стекло. В случае, когда длина волн больше 760 нм, серебро почти полностью отражает все тепловое излучение. Качественными характеристиками стекол с мягким покрытием являются внешние показатели, оптические искажения, коэффициент направленного пропускания света (0,81…0,86), нормальный коэффициент эмиссии (не более 0,06) и стойкость покрытия к воздействию воздушной среды.

Если сравнивать теплоизоляционные характеристики, то у i-стекла они значительно выше, чем у k-стекла, а стоимость ниже. Недостатками i-стекла являются пониженная абразивная стойкость, ограниченная устойчивость к погодным и температурным воздействиям и оно плохо хранится. После вскрытия упаковки его необходимо сразу устанавливать в стеклопакеты. Стекло с мягким покрытием монтируют со стороны помещения покрытием внутрь стеклопакета.

6. Светопрозрачные изделия и конструкции

Моллированное (гнутое) стекло представляет собой листы стекла, которым под воздействием температуры (≈ 600…650 °С) по матрице-шаблону придают фигурную форму. Процесс термической обработки листового стекла в специальной печи для изменения его формы называется моллированием. Минимальный радиус сгиба 200 мм и максимальная толщина листа 80 мм позволяют собирать конструкции достаточно сложной сферической формы. Выпускается волнообразной и сферической формы, ламинированным, декоративным (цветным, матовым, рельефным), закаленным, ударостойким, устойчивым к пробиванию, пулестойким и др. В строительстве используется для оформления фасадов зданий и интерьеров внутренних помещений.

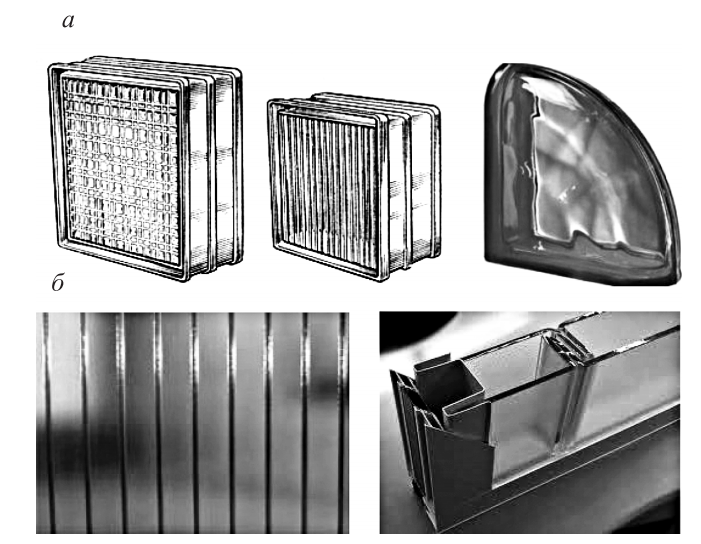

Стеклоблоки (СТБ ЕN 1051, ГОСТ 9272) представляют собой изделия с герметически закрытой полостью, образованной в результате соединения двух отпрессованных стеклянных пластин (половинок, полублоков). Каждая половинка выполнена из толстого стекла (6…7 мм). По форме стеклоблоки могут быть квадратные, прямоугольные и их половинки, треугольные, угловые и круглые размером до 294×294×98 мм (рис. 3, а). Чаще всего толщина стеклоблоков составляет 75…100 мм. Торцевые стенки у них слегка вогнуты, что позволяет при монтаже стен заливать в образующиеся промежутки скрепляющий раствор и тем самым усиливать прочность и монолитность конструкций. По конструктивному исполнению разделяются на однокамерные и двухкамерные. У последних между полублоками при сварке помещают пластинку из стеклянного волокна или тонкую стеклянную пленку, что улучшает их теплоизоляционные свойства.

Поверхность стеклоблоков может быть прозрачной, матовой, цветной и рифленой (светорассеивающей и светонаправляющей). Прозрачные стеклоблоки пропускают до 85% света, а с цветной и матовой поверхностью – около 50%. Внутри стекло-

Рис. 3. Образцы стеклоблоков (а) и фрагменты конструкций из стеклопрофилита (б)

блоков находится частично разреженный воздух, поэтому тепло- и звукоизоляционные свойства их на 15…20% выше, чем у обычного толстого стекла. В зависимости от размера масса стеклоблоков составляет 2,8…4,3 кг, плотность – 800 кг/м3, теплопроводность – 0,46 Вт/(м · К). Стеклоблоки используют для возведения светопрозрачных ненесущих внутренних и наружных стен зданий. Смонтировать их можно в любой плоскости (горизонтальной, вертикальной и наклонной).

Стекло строительное профильное (стеклопрофилит) – погонажные длинномерные (до 7 м) изделия открытого и закрытого сечения определенного профиля (коробчатое, швеллерное, ребристое и др.). Ширина таких изделий – 232…498 мм при толщине стекла 6…7 мм (рис. 3, б). Может быть цветным, бесцветным, армированным, неармированным, с гладкой (кованой), узорчатой или рифленой поверхностью (СТБ ЕN 572-7, ГОСТ 21992). Коэффициент светопропускания стеклопрофилита – 0,39…0,88, теплопроводность – 0,76, термостойкость – 70 °С. Применяют стеклопрофилит так же, как и стеклянные блоки, для устройства светопрозрачных ограждений (наружных стен, перегородок, кровель) и внешней отделки фасадов зданий.

Дверные полотна – это изделия из листов утолщенного закаленного стекла с обработанными кромками и необходимыми для

крепления металлической фурнитуры вырезами и отверстиями. Они имеют повышенную прочность и безопасны при разрушении (образуют мелкие осколки.) В качестве стекла используются закаленное полированное, неполированное, прозрачное, светорассеивающее, бесцветное, окрашенное и др.

Размеры таких полотен – 240×104 см и более при толщине до 20 мм. Масса 1 м2 стекла составляет 25…38 кг, предел прочности при сжатии – до 900 МПа, при изгибе – до 250 МПа, светопропускание при толщине 10 мм – 80…90%. Такие полотна выдерживают удар свободно падающего стального шара массой 800 г с высоты 1,5 м.

7. Стекло в архитектурно-художественном оформлении зданий и сооружений

Декоративное стекло может быть объемно- и поверхностно окрашенным, накладным, а также полученное с помощью различных технологических приемов: пескоструйной обработкой, химическим травлением, нанесением красок, тонированием и нанесением изображений с помощью самоклеющихся пленок, фьюзинга и др. Традиционное объемное окрашивание (в массе) осуществляется при производстве стекла путем добавления в стекломассу оксидов металлов (ГОСТ Р 54169). Красители в виде оксидов металлов равномерно распределяются по толщине изделия (листа). Наиболее часто среди окрашенных стекол используют серое, бронзовое, зеленое, реже – черное. Оксиды железа добавляются для придания стеклу зеленого цвета, сочетание железа с никелем и кобальтом обеспечивает получение серого стекла, а при добавлении железа в смеси с селеном получается бронзовое стекло. Однако объемное окрашивание требует большого расхода дорогостоящих красителей.

Поверхностное окрашивание может осуществляться электрохимическим способом, предназначенным в основном для флоатстекла, и за счет нанесения тонких пленок (покрытий) толщиной не более 12 мкм из металлов, их оксидов или нитридов на поверхность листа. Такие покрытия способны придавать стеклу высокие декоративные свойства и совершенно новые функции. Цвет стекла может быть самым разнообразным: серо-стальной, золотистый, желтый, бронзовый, фиолетовый, синий, голубой и др. При этом каждый из цветов имеет ряд оттенков. Коэффициент пропускания видимого света для таких стекол колеблется от 7 до 80%.

Применяется декоративное стекло для изготовления витражей, декоративного остекления зданий и декорирования мебели.

Тонированное стекло может быть с легким оттенком коричневого, зеленого и других цветов. Для его получения обычное стекло нагревают до температуры 600…700 °С, затем пульверизатором наносят раствор специальной пленкообразующей соли. В результате химических реакций на поверхности стекла образуется тонкая, толщиной до 1 мкм, прозрачная пленка из оксидов металлов. Основные функции тонированных стекол – декоративность, эстетическая выразительность, защита от солнечного излучения и конфиденциальность помещений. Кроме того, такая пленка может быть токопроводящей, радиозащитной, теплопоглощающей (голубая), теплоотражающей (синяя), поглощающей ультрафиолетовые лучи (желтая), декоративной (зеленая), зеркальной и др.

Матированное стекло – одна или обе поверхности которого подвергнуты механической или химической обработке, в результате чего обработанная часть поверхности становится матовой, шероховатой (ГОСТ 32360). Оно может иметь сплошную матовую поверхность либо сочетать матовые и блестящие участки в виде различных узоров и рисунков.

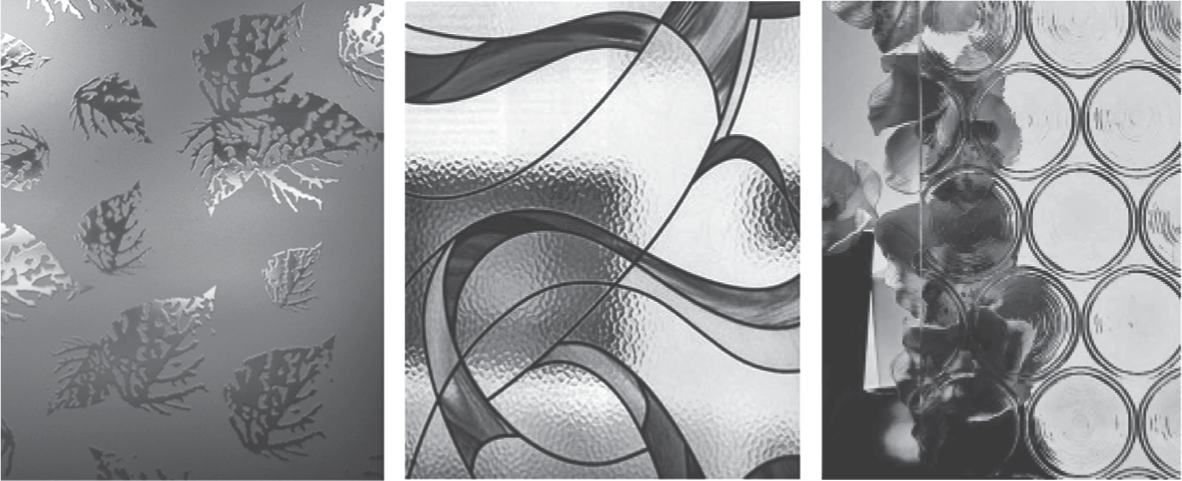

Стекло узорчатое (СТБ ЕN 572-5, ГОСТ 5533) имеет по всей поверхности на одной или обеих сторонах четкий рельефный повторяющийся рисунок (рис. 4). Получают способом непрерывного проката между двумя валками, из которых один или оба имеют рифления. Может быть как бесцветным, так и цветным. Его можно закалять и ламинировать. Светопропускаемость такого стекла – 30…80%. Предназначается для декоративного заполнения световых проемов и устройства внутренних ограждений в зданиях и сооружениях различного назначения.

Марблит имеет вид плиток и плит из цветного стекла различных размеров при толщине 5…10 мм. Цвет марблита от черного

Рис. 4. Разновидности узорчатого стекла

до зеленого с блестящими переливающимися вкраплениями. С лицевой стороны поверхность гладкополированная или узорчато-кованая, с тыльной – рифленая (для лучшего сцепления с раствором). Применяют для облицовки наружных и внутренних стен различных зданий и мемориальных комплексов. Из марблита изготовляют также уголки, желоба, профилированные элементы, плинтусы и другие строительные детали.

Стемалит – облицовочный материал для наружной и внутренней отделки стен, устройства интерьерных перегородок и легких навесных панелей. Имеет вид плоских стеклянных плиток и плит из закаленного стекла, покрытых с одной стороны цветной эмалью. Выпускается размерами 400×900×6 мм и более. Лицевая сторона может иметь узорчато-кованую или гладкополированную поверхность. Стемалит обладает высокими свето-, тепло- и морозостойкостью, влагонепроницаемостью, повышенной механической прочностью, хорошими декоративными качествами и цветоустойчивостью.

Смальта – цветное прозрачное и непрозрачное небольшое стекло в виде кубиков или пластинок размером 10×10…50×50 мм и толщиной 3…12 мм. Смальта обладает высокими декоративными свойствами, водо-, морозо- и износостойкостью, огнеупорностью и др. Это позволяет использовать ее при отделке фасадов и каминов, бассейнов и ванных комнат, создавать совершенно необыкновенные по красоте живописные мозаичные панно и картины. Современные технологии позволяют получать до 10 тыс. оттенков смальты.

Витражи (от лат. vitrum – стекло) представляют собой художественно оформленное плоское или гнутое стекло в виде сюжетной или орнаментальной композиции из цветных стекол или другого материала, разделенных металлической растяжкой и пропускающих свет. В качестве стекол используются зеркальное, витринное, цветное, узорчатое.

При изготовлении классического (наборного) витража отдельные куски цветных стекол, вырезанных по определенному рисунку, соединяются между собой профилем из свинца, меди или латуни с росписью отдельных деталей спекающимися красками. Чем богаче фактура стекла, тем красивее и эффективнее получается витраж. Солнечные лучи или электрическое освещение, преломляясь, заставляют стекло гореть яркими сочными красками, делая его всякий раз новым и неповторимым. Используют витражи для декорирования световых проемов, оформления фасадов и интерьеров зданий. Неоспоримым преимуществом витражного остекления перед обычными стеклами является его индивидуальность.

К архитектурно-художественным изделиям из стекла относят также розетки, профилированные плиты, тяги обрамления проемов, стеклянную скульптуру и др. Их получают в основном путем литья или прессования с последующим отжигом.

8. Стеклокристаллические материалы и изделия

При производстве оконного стекла всячески стараются избежать его кристаллизации, а при производстве стеклокристаллических материалов и изделий кристаллизация является технологической составляющей процесса. В стеклокристаллических материалах содержатся две основные фазы: кристаллы размером 1…2 мкм и связывающие их стекловидные прослойки.

По соотношению между кристаллической и стеклообразной фазами их условно подразделяют на две группы:

- первая, в которой преобладает стеклофаза, а кристаллические образования являются мелкими и равномерно в ней распределенными (авантюриновые стекла, стекломрамор, стеклокристаллит, стеклокремнезит и др.);

- вторая, где количество кристаллической фазы составляет более 50…60% (ситаллы, шлакоситаллы, сигран, неопариэс и др.).

Авантюриновые стекла являются цветными и обладают эффектом мерцания (подобно натуральному авантюрину – мелкозернистому кварциту) за счет мелких кристаллических включений (соединений хрома, железа, меди и др.). Применяется в качестве декоративного облицовочного материала (мозаики).

Стекломрамор представляет собой непрозрачное (глушеное) белое или цветное стекло с мраморовидным рисунком. Для приготовления стекломассы используют песок, кальцинированную соду, обогащенный каолин, кремнефтористый и азотнокислый натрий и другие материалы. Глушение возникает благодаря присутствию в массе стекла небольшого количества мелкодисперсной кристаллической фазы. Введение красителей и использование некоторых технологических и конструктивных приемов при стекловарении и формовании позволяет получать мраморовидный рисунок голубого, зеленого, синего и бежевого цветов. Производится в виде плит различных размеров (25×14…60×60 см при толщине 8…10 мм) методом проката с последующей термообработкой. Применяется для декоративно-защитной облицовки стен зданий, покрытия полов, антикоррозионной защиты строительных конструкций и футеровки резервуаров.

Стеклокремнезит – многослойный стеклокристаллический декоративно-отделочный материал, получаемый практически из всех видов стеклобоя и кремнеземистых отходов промышленности по комбинированной порошковой технологии. Для этого в огнеупорную форму засыпают тонкий слой песка, затем – смесь цветного стеклогранулята с песком, а сверху – тонкий слой цветного стеклогранулята. Смесь подвергают термообработке в туннельной печи, где происходит спекание гранул, кристаллизация и обжиг изделий. Наружную поверхность изделий подвергают огневой полировке, в результате чего она приобретает высокие декоративно-эстетические свойства, т.е. имитирует структуру природного камня либо имеет произвольный цветной рисунок.

Стеклокристаллит по свойствам аналогичен стеклокремнезиту, но отличается составом и технологией изготовления. Термообработанные изделия нарезают на плиты заданных размеров и используют для наружной и внутренней облицовки стен, колонн, настила полов, оформления панно на фасадах и в интерьерах зданий.

Ситалл – искусственный поликристаллический материал, полученный направленной (контролируемой) кристаллизацией стекла соответствующего химического состава и обладающий более высокими по сравнению со стеклом физико-химическими свойствами.

Слово «ситалл» происходит от двух слов – первая буква «с» позаимствована от слова «стекло», затем связывающий союз «и», а вторая часть взята от окончания слова «кристалл». За рубежом ситалл называют пирокерам (от греч. pur – огонь и keramos – глина). Эти материалы занимают промежуточное положение между стеклом и керамикой. От стекла ситаллы отличаются поликристаллическим строением, а от керамики – более тонкой и однородной микрокристаллической структурой. Структура ситаллов напоминает микробетон, где наполнителем являются кристаллы, а вяжущим – прослойки стекла. Доля стеклофазы составляет 20…40%, содержание мелкодисперсной кристаллической фазы – 60% и более. Ситаллы подразделяются на шлакоситаллы, фотоситаллы, термоситаллы и др.

Изделия (листы и плиты) из ситаллов и шлакоситаллов получают в результате переработки и кристаллизации малощелочных стекольных расплавов или огненно-жидких шлаков черной и цветной металлургии с добавлением специальных добавок и катализаторов кристаллизации. Технологический процесс производства изделий включает подготовку сырьевых компонентов и приготовление шихты, расплавление шихты, формование изделий методом прессования, прокатки, термическую обработку в печах-кристаллизаторах и охлаждение готовых изделий. Регулируя режимы термической обработки, можно изменять степень кристаллизации и размеры кристаллов (0,5…2 мкм) и получать изделия с заданными свойствами.

По внешнему виду ситаллы могут быть черного, коричневого, серого, кремового и других цветов, глухие и прозрачные. Средняя плотность ситаллов – 2600…2800 кг/м3, прочность на сжатие – 500…800 МПа, отдельные разновидности – до 1600 МПа, при изгибе – 100…200 МПа. Кроме того, они отличаются высокой износо- и химической стойкостью, водонепроницаемостью и декоративными качествами. Твердость ситаллов близка к твердости закаленной стали (по шкале Мооса – 6,5…7 единиц).

Применяют ситаллы и шлакоситаллы для наружной и внутренней облицовки стен, устройства полов, а также для облицовки конструкций, находящихся под воздействием коррозионных сред. Чтобы повысить ударную прочность полов из шлакоситалловых плит, швы между ними заделывают эластичными полимерными мастиками.