Содержание страницы

- 1. Общие сведения и классификация гидравлических вяжущих веществ

- 2. Сырье и производство портландцемента

- 3. Характеристика портландцементного клинкера

- 4. Твердение портландцемента

- 5. Свойства портландцемента

- 6. Коррозия цементного камня

- 7. Классификация и разновидности цементов

- 8. Транспортирование и хранение цемента

1. Общие сведения и классификация гидравлических вяжущих веществ

Гидравлические вяжущие вещества способны затвердевать и повышать прочность не только в сухих воздушных условиях, но и в воде. Кроме того, водные или влажные условия твердения являются для них наиболее благоприятными, а чаще всего и необходимыми. Они имеют более сложный состав из нескольких соединений, содержащих оксиды CaO, SiO2, Al2O3, Fe2O3, силикаты, алюминаты и ферриты кальция. К таким вяжущим относятся гидравлическая известь, романцемент, портландцемент и его разновидности, цементы с активными минеральными добавками, расширяющийся, глиноземистый и другие цементы.

Гидравлическая известь (строительная, романская, римская) является продуктом обжига не до спекания при температуре около 1000 °С мергелистых известняков, содержащих в своем составе 8…20% глинистых примесей. Основной характеристикой сырьевых материалов для получения гидравлической извести является гидравлический модуль – отношение процентного содержания оксида кальция к суммарному содержанию оксидов алюминия, кремния и железа.

Производство такой извести принципиально не отличается от производства воздушной извести (СТБ EN 459-1). В процессе обжига известняк тоже разлагается на СаО и СО2. Углекислый газ СО2 улетучивается, а часть свободной извести СаО вступает в химическое взаимодействие с составляющими глинистых примесей: кремнеземом SiО2, глиноземом Аl2О3 и оксидом железа F2O3. Продукты этого взаимодействия (двухкальциевый силикат 2CaO · SiO2, однокальциевый алюминат CaO · Al2O3 и двухкальциевый феррит 2CaO · F2O3) обладают в размолотом состоянии способностью твердеть в воде. Чем больше в извести будет содержаться таких соединений, тем сильнее будут ее гидравлические свойства.

Под гидравлическими свойствами понимается способность тонкоизмельченного материала, затворенного водой, после предварительного твердения на воздухе или без него продолжать твердеть в воде и на воздухе. Другая часть извести не вступает в химическое взаимодействие и остается в свободном состоянии. Поэтому при твердении гидравлической извести имеют место как процесс высыхания и карбонизации известкового теста (воздушное твердение аналогично воздушной извести), так и процесс гидратации силикатов, алюминатов и ферритов кальция (гидравлическое твердение).

При затворении гидравлической извести водой она некоторое время должна твердеть на воздухе (7…21 сут), а затем уже приобретает способность твердеть в воде без опасности снижения прочности. Чем меньше в ней содержится свободного оксида кальция СаО, тем меньше требуется выдержка растворов и бетонов на воздухе. Поэтому в зависимости от содержания свободного СаО, а соответственно гидравлического модуля, и возможности твердеть в воде такая известь подразделяется на сильногидравлическую (с гидравлическим модулем 1,7…4,5) и слабогидравлическую (с гидравлическим модулем 4,5…9,0).

Вяжущее вещество с гидравлическим модулем больше чем 9,0 называют воздушной известью, а с гидравлическим модулем меньше чем 1,7 – романцементом. Если отделить непогасившуюся часть гидравлической извести и размолоть ее в порошок, то получится гидравлически твердеющий продукт типа «цементной извести». В европейских странах (Франция) продукт помола таких сильно спекшихся непогасившихся кусков гидравлической извести называют граппье-цементом.

По СТБ ЕN 459-1 гидравлическую известь получают как по вышеописанной схеме и называют природной гидравлической (NHL), так и смешиванием соответствующих компонентов (HL) – гидроксида кальция, силикатов и алюминатов кальция. Прочность гидравлической извести невелика и в возрасте 28 сут составляет 0,5…5 МПа. Твердеет медленно: начало схватывания наступает через 0,5…2 ч, конец схватывания – 8…16 ч. Применяют гидравлическую известь (гашеной в порошок и молотой негашеной) для изготовления кладочных и штукатурных растворов, искусственных каменных материалов и бетонов и других изделий. Молотая негашеная известь обладает более качественными показателями.

Наиболее массовым видом гидравлических вяжущих являются цементы (от лат. саеmentum – битый камень). Создателями его были английский каменщик из г. Лидса Дж. Аспдин и русский военный техник Е. Челиев. За сходство по цвету и качеству с естественным портландским камнем из каменоломен близ г. Портленда (Portland) Аспдин назвал его портландцементом.

В настоящее время портландцементом называют композиционный материал, получаемый на основе портландцементного клинкера, а слово «цемент» носит больше собирательное название группы гидравлических вяжущих веществ, составной частью которых являются силикаты и алюминаты кальция, образовавшиеся при высокотемпературной обработке сырьевых материалов, доведенных до частичного или полного плавления. В соответствии с ГОСТ 30515 под цементом понимается порошкообразный строительный материал, который обладает гидравлическими свойствами, состоит из клинкера и, при необходимости, гипса или его производных и добавок.

Цемент, отвечающий техническим условиям СТБ ЕN 197-1, определяется как гидравлическое вяжущее в виде тонкоизмельченного неорганического материала, который после смешивания с водой образует тесто, схватывающееся и затвердевающее в процессе гидратации, и после отвердения сохраняет свою прочность и стабильность даже под водой и обозначается как «СЕМ цемент».

2. Сырье и производство портландцемента

Производство портландцемента и его разновидностей слагается последовательно из двух технологических процессов: получение портландцементного клинкера, а затем на основе клинкера – вяжущего вещества. Сырьем для получения портландцементного клинкера служат карбонатные горные породы – известняк, мел (СаСО3 – 72…75%), кремнезем и глинозем в виде глины или глинистого сланца (25…28%) и корректирующие их состав добавки. Такая сырьевая смесь может быть природного происхождения (мергели, мергелистые известняки) и искусственно приготовленная. Однако природное сырье такого состава встречается редко и поэтому в основном применяются искусственные сырьевые смеси. Для получения вяжущего хорошего качества должно быть определенное содержание таких оксидов (СаО – 60…67%, SiО2 – 12…24%, Аl2О3 – 4…7%, Fе2О3 – 2…6%).

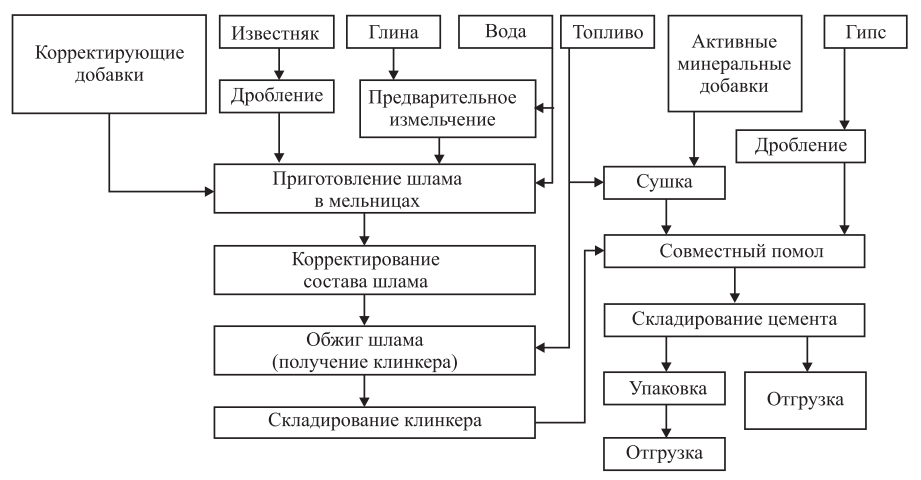

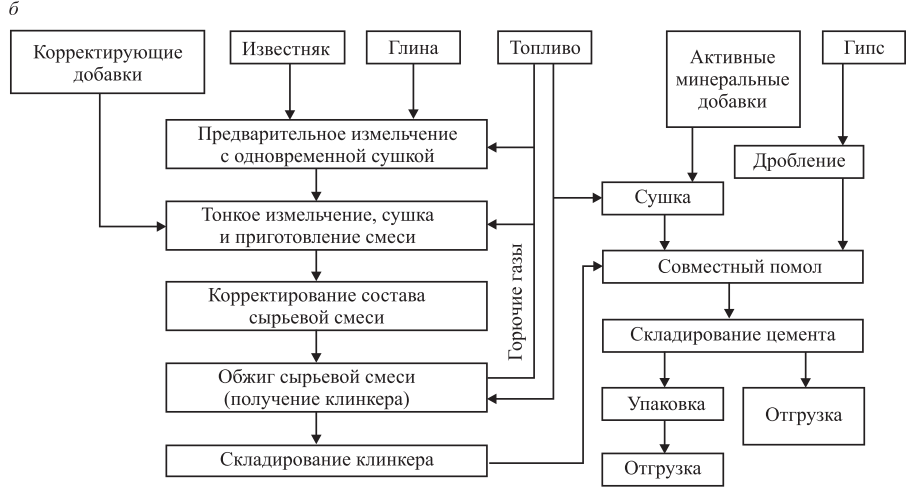

Получение портландцементного клинкера сводится к приготовлению сырьевой смеси надлежащего состава (шлама) и обжигу ее до спекания при температуре 1450 °С. В цементной промышленности используют три способа производства цементного клинкера, в основе которых лежат различные технологические приемы подготовки сырьевой смеси – мокрый (рис. 1, а), сухой (рис. 1, б) и комбинированный. Выбор способа производства зависит от влажности сырья, используемого топлива, возможности использования того или иного технологического оборудования и других факторов. Среди крупнейших производителей цемента предпочтение отдается сухому способу производства как наиболее экономичному по ряду технико-экономических показателей, в том числе и расходу топлива.

По сухому способу сырьевые материалы предварительно высушивают, доводят до нужного химического состава, а затем совместно тонко измельчают. Полученный порошок называют сырьевой мукой. Сухой способ производства целесообразен при сырье с относительно меньшей влажностью (до 12%) и более однородным составом.

а

Рис. 1. Схема производства цемента по мокрому (а) и сухому (б) способам

Технологическая схема комбинированного способа производства позволяет использовать преимущества подготовки сырьевой смеси по мокрому способу и одновременно снизить расход топлива на обжиг. Сущность его заключается в том, что подготовка сырьевой смеси осуществляется по мокрому способу, затем шлам обезвоживается на специальных установках и направляется в печь обжига.

Обжиг шлама происходит преимущественно во вращающихся печах цилиндрической формы, футерованных внутри огнеупорным материалом. В зависимости от способа производства диаметр таких печей составляет 4…7 м, а длина – 95…230 м. Вращающаяся печь устанавливается с небольшим уклоном (3…4°) в сторону передвижения обжигаемой смеси и медленно (1…2 об/мин) вращается вокруг своей оси. Горячие газы направляются навстречу сырьевой смеси. Существуют также технологии производства цемента в вертикальных шахтных печах. Они представляют собой мобильные мини-заводы производительностью до 300 т клинкера в сутки.

Из известняка в процессе обжига (при t = 1000…1100 °С) образуются оксиды кальция СаО, которые затем по мере дальнейшего повышения температуры до 1450 °С вступают в химическое взаимодействие с составляющими глины. В результате образуются сложные химические соединения, способные после тонкого измельчения и затворения водой твердеть, т.е. превращаться в цементный камень. Такие соединения называют клинкерными минералами, а продукт обжига – клинкером (от англ. clinker – шлак, застывшая лава). Последний представляет собой твердые окатанные гранулы преимущественно размером 10…60 мм в зависимости от состава смеси и типа печи. Однако при определенных условиях обжига и при ненадлежащем составе сырья оксиды кальция СаО могут остаться и в свободном состоянии, т.е. не вступить в реакции с составляющими глины. В последующем это может привести к неравномерному изменению объема цементного камня при твердении. Поэтому нормативными документами ограничивается содержание СаО в свободном состоянии в пределах 1,0…1,5%.

Для получения портландцемента охлажденный клинкер размалывают совместно с добавками. Размол происходит в шаровых мельницах за счет истирающего и ударного воздействия мелящих тел в виде шаров и цилиндров разного размера.

Вводимые при помоле клинкера добавки снижают стоимость портландцемента и регулируют его свойства. Например, делают его гидрофильным или гидрофобным, снижают водопотребность, увеличивают водо- и коррозионную стойкость, усиливают декоративные свойства, ускоряют или замедляют процессы схватывания и твердения, т.е. позволяют получать цементы с заранее заданными свойствами. Практически обязательной является добавка сульфата кальция (до 5%) для регулирования сроков схватывания и др. В нашей стране в качестве такой добавки может использоваться природный гипсовый камень (двуводный сульфат кальция CaSO4 · 2H2O), ангидрид CaSO4 или любая их смесь. В мировой практике чаще всего применяют добавки, которые одновременно являются водопонизителями и замедлителями схватывания, – лигносульфонаты (кальциевые и натриевые соли лигносульфоновых кислот), соли гидроксикарбоновых кислот или сами кислоты, углеводы (глюкоза, сахароза, глицерин), гидроксилированные полимеры и др. Без изменения названия портландцемента допускается введение не более 5% добавок.

3. Характеристика портландцементного клинкера

Клинкер представляет собой сложную тонкозернистую смесь многих кристаллических фаз и небольшого количества стекловидной. Кристаллическую фазу в клинкере образуют силикаты, алюминаты и алюмоферриты кальция в виде минералов. Основные из них:

- алит (трехкальциевый силикат 3СаО · SiО2 – C3S) – содержится в количестве 45…65%. Это один из важнейших клинкерных минералов, определяющий время твердения, прочность и другие свойства. Отличается высокими химической активностью, скоростью твердения и прочностью, т.е. повышенное содержание в клинкере алита обеспечивает получение быстротвердеющего и высокопрочного портландцемента. При твердении алита выделяется много тепла, особенно в начальные сроки твердения (тепловыделение к третьим суткам достигает примерно 2/3 от тепловыделения при полной гидратации). Это может иметь как положительные, так и отрицательные последствия;

- белит (двухкальциевый силикат 2СаО · SiО2 – C2S) – содержится в количестве 20…35%, значительно менее активен, чем алит. Твердеет медленно, но продолжительное время и в последующем (через 1–2 года твердения) набирает достаточно высокую прочность. При твердении выделяет мало тепла (примерно в 2 раза меньше, чем у алита) и через трое суток твердения составляет около 10% от тепловыделения при полной гидратации;

- целит (трехкальциевый алюминат 3СаО · Аl2О3 – C3A) – содержится в количестве 4…12%. Это самый активный клинкерный минерал, очень быстро гидратируется и твердеет, сильно ускоряет сроки схватывания (всего до нескольких минут). Если не ввести замедлитель схватывания (добавку двуводного гипса или другие замедлители), то получают цемент под названием быстряк, бетонные смеси на котором невозможно перемешать и уложить в форму. При этом выделяет еще и большое количество тепла. Его тепловыделение при полной гидратации почти в 2 раза больше, чем у алита, а за трое суток составляет не менее 80% от общего тепловыделения. Кроме того, целит имеет небольшую прочность и малую стойкость против воздействия сернокислых соединений (вызывает сульфатную коррозию);

- браунмиллерит (четырехкальциевый алюмоферрит 4СаО · Аl2О3 · Fe2О3 – C4AF) – содержится в количестве 10…20%. Характеризуется умеренным тепловыделением, твердеет медленнее, чем алит, но быстрее, чем белит. Прочность тоже несколько ниже, чем у алита.

Поскольку каждый из этих минералов имеет свои специфические свойства, то и портландцемент с преимущественным содержанием одного или двух таких минералов тоже получает присущие им свойства и часто соответствующее название (алитовый (при содержании 3СаО · SiО2 более 56%), белитовый (2СаО · SiО2 ≥ 40%), алюминатный (3СаО · Аl2О3 ≥ 10%), алюмоферритный (4СаО · Аl2О3 · Fe2О3 ≥ 15%) и др.).

Отличительной особенностью портландцемента является то, что он имеет сравнительно постоянный химический и минералогический состав, а это обеспечивает ему, как правило, стабильные физико-механические свойства.

4. Твердение портландцемента

Механизм твердения портландцемента очень сложный и является предметом постоянных дискуссий среди ученых. Он включает ряд физико-химических и физико-механических процессов. Вначале при затворении цемента водой его зерна (частички) смачиваются и вокруг них образуются водные оболочки. Начинается процесс растворения составляющих клинкера с поверхности зерен, взаимодействие клинкерных минералов с водой и образование новых гидратных соединений, практически не растворимых в воде. Со временем образуется насыщенный раствор.

Все процессы взаимодействия отдельных минералов с водой протекают одновременно, но с разной скоростью, налагаются один на другой и влияют друг на друга с образованием новых соединений. Образующиеся новообразования могут в свою очередь взаимодействовать как между собой, так и с исходными клинкерными минералами и давать новые соединения.

Процесс твердения портландцемента условно можно разделить на три стадии.

Первая стадия – период растворения, когда происходит растворение клинкерных минералов с поверхности цементных зерен и их химическое взаимодействие с образованием гидратированных соединений (процесс гидролиза) до образования перенасыщенного раствора. В этот период происходит также и прямое присоединение молекул воды к клинкерным минералам (процесс гидратации). Однако на практике термин «гидратация» применяют ко всем типам реакций цемента с водой как к истинной гидратации, так и к гидролизу. В результате процессов гидролиза и гидратации силикаты кальция образуют два новых соединения – практически нерастворимый в воде гидросиликат кальция (о чем свидетельствует высокая водостойкость цементного камня) и частично растворимый в воде гидроксид кальция (портландит) – по реакциям:

2(3СaO · SiO2) + 6H2O = 3CaO · 2SiO2 · 3H2O + 3Ca(OH)2;

2(2СaO · SiO2) + 4H2O = 3CaO · 2SiO2 · 3H2O + Ca(OH)2.

Трехкальциевый алюминат очень быстро образует с водой гидроалюминат кальция по реакции

3CaO · Al2O3 + 6H2O = 3CaO · Al2O3 · 6H2O.

Образующийся гидроалюминат создает непрочную рыхлую кристаллизационную структуру и вызывает быстрое снижение пластических свойств цементного теста, известное под названием «ложное схватывание». Для замедления (регулирования) сроков схватывания портландцемента при помоле клинкера вводят добавку двуводного гипса (3,5…5% массы цемента). Двуводный гипс при правильной дозировке не только регулирует сроки схватывания портландцемента, но и улучшает некоторые свойства цементного камня.

Взаимодействие четырехкальциевого алюмоферрита с водой происходит по реакции

4CaO · Al2O3 · Fe2О3 + mH2O = 3CaO · Al2O3 · 6H2O +

СaO · Fe2О3 · nH2O.

Из перенасыщенного раствора начинают выделяться новообразования – гидроксид кальция и эттрингит 2CaO · Al2O3 × 3CaSO4 · 31H2O или гидросульфоалюминат кальция.

Вторая стадия – период коллоидации, или схватывания, когда в результате продолжающегося взаимодействия с водой новообразования не могут растворяться в уже насыщенном растворе и выделяются в виде геля (структурированных дисперсных систем или клея), т.е. раствор переходит в коллоидное состояние (на молекулярном уровне). Так как в реакции участвуют только поверхностные слои частиц цемента, то их размер уменьшается незначительно. В процессе дальнейшей гидратации в цементном тесте уменьшается количество свободной воды, клейкость геля увеличивается. Цементное тесто густеет, происходит его схватывание. С увеличением количества новообразований и плотности их упаковки пограничный слой становится малопроницаемым для воды. Тесто приобретает связность. Твердение переходит в третий заключительный этап – кристаллизацию.

Третья стадия – период кристаллизации (твердения), когда гелеобразные новообразования сближаются между собой, образуют кристаллы и превращаются в кристаллический сросток, т.е. наступает конец схватывания. Процесс этот происходит достаточно интенсивно, так как в свободном пространстве между частицами цемента, заполненном первоначально только водой, происходит свободный рост частичек гидроксида кальция и эттрингита в виде длинных волокон. Возникают пространственные связи, и прочность системы возрастает. Образовавшаяся жесткая структура сначала является относительно рыхлой, но постепенно она уплотняется, и в заполненных водой порах непрерывно появляются новые гидратные фазы. Объем пор и их размеры уменьшаются, возрастает количество контактов кристаллов и коллоидных частиц, утолщаются и уплотняются гелевые оболочки на зернах цемента, срастающиеся в сплошной цементный гель с включением непрореагировавших частиц цемента. В результате цементный камень набирает прочность, которая постепенно нарастает.

В дальнейшем цементный камень уплотняется за счет продолжающихся реакций взаимодействия между цементом и водой, частичного обезвоживания и дальнейшей кристаллизации.

При твердении цемента на воздухе цементный камень дополнительно упрочняется в результате карбонизации гидроксида кальция:

Ca(OH)2 + CO2 = CaCO3 + H2O.

Образовавшаяся соль углекислого кальция CaCO3 практически нерастворима в воде, а ее кристаллы заполняют поры, особенно в поверхностных слоях цементного камня, так как в процессе карбонизации объем твердой фазы увеличивается на 10…11%.

Затвердевший цементный камень представляет собой весьма прочный кристаллический каркас, заполненный гелем, внутри которого находятся не затронутые реакцией внутренние слои цементных зерен. Его называют иногда микробетоном. Из-за малой растворимости компонентов процесс твердения цемента протекает длительное время – годами (десятки, иногда сотни лет). Однако нарастание прочности с течением времени замедляется. В обычных бетонах цемент редко гидратируется полностью. Несмотря на то что процессы гидратации клинкерных минералов идут в течение нескольких лет, наиболее интенсивно твердение проходит в первый месяц, что и послужило основанием при определении марок или классов цемента и бетона в возрасте 28 сут. В первые 3…7 сут процесс твердения протекает довольно быстро и постепенно замедляется. На третьи сутки прочность цементного камня может достигать примерно 40…50% от марки цемента, а на седьмые – 60…70%. Через 28 сут цемент набирает марочную (28-суточную) прочность. Тем не менее во влажной среде и при положительной температуре нарастание прочности может происходить годами и в 2–3 раза превысить марочную прочность. Это вызвано тем, что проникновение воды в глубину цементного зерна происходит очень медленно, поэтому в затвердевшем цементном камне в течение десятилетий сохраняются негидратированные клинкерные частицы. Можно считать, что в среднем прирост прочности портландцемента подчиняется логарифмическому закону.

Твердение портландцемента в значительной мере зависит от температурно-влажностных условий. Понижение температуры от 20 до 5 °С замедляет процесс твердения в 2–3 раза. При температуре ниже –10 °С гидратация цемента практически прекращается, а у некоторых цементов (например, пуццолановых) – даже при температуре +10 °С. С повышением температуры окружающей среды процесс твердения цементного камня ускоряется. Это становится достаточно заметным уже при температуре 30…40 °С. Такие температуры и выше могут возникать при твердении в теплые периоды года либо в массивных конструкциях в результате выделения тепла при твердении. Резкое ускорение процессов твердения цементного камня наступает при температуре 80…90 °С (примерно в 6 раз) и особенно при температуре 170…180 °С. Однако при условии, что при этом обеспечивается достаточно влажная окружающая среда. Недостаток влаги во время твердения приводит не только к замедлению процессов гидратации, но и к снижению прочности и стойкости цементного камня. При полном испарении воды процессы твердения прекращаются.

Процесс твердения при температуре 80…90 °С в условиях насыщенного пара называют пропариванием. Осуществляется такой процесс в пропарочных камерах. За 12…16 ч пропаривания изделия на цементном вяжущем набирают 65…70% прочности от 28-суточного твердения в нормально-влажностных условиях. Чтобы обеспечить нормальный процесс твердения цемента при температуре 170…180 °С, необходимо одновременно создать давление пара 8…12 атм. Такой процесс тепловлажностной обработки цемента при твердении называют запаркой под давлением или автоклавной обработкой.

Ускорить процесс твердения цементного камня можно и путем введения в цемент различных ускоряющих добавок.

Таким образом, учитывая механизм твердения портландцемента, можно сделать следующие выводы:

- все химические реакции взаимодействия клинкерных минералов с водой сопровождаются выделением теплоты. В условиях строительной площадки это может иметь как положительные (при зимнем бетонировании, для ускорения твердения и др.), так и отрицательные последствия (при бетонировании массивных конструкций, в жаркую погоду и др.);

- до окончания схватывания цементное тесто способно обратимо восстанавливаться, т.е. определенное время сохранять формовочные свойства;

- в процессе взаимодействия алита и белита с водой образуется гидроксид кальция Ca(OH)2, т.е. создается щелочная среда, которая способна защищать стальную арматуру от коррозии. Это одно из условий долговечности железобетона. Однако соединение Ca(OH)2 само может сравнительно легко подвергаться коррозии в агрессивных средах и даже вымываться водой. Поэтому в цемент вводят активные минеральные добавки, которые связывают Ca(OH)2 в малорастворимые соединения (гидросиликаты кальция). Примером могут служить пуццолановые цементы. В полностью гидратированном портландцементе Ca(OH)2 составляет около 20…25% твердого вещества;

- затворение цемента водой – это необходимое условие образования прочного цементного камня. Но избыточное количество воды (больше чем химически связывается ≈ 20%) увеличивает пористость, уменьшает прочность и стойкость цементного камня. При этом в составе цементного камня различают три вида влаги (воды): адсорбционная, химически связанная и свободная, находящаяся в системе пор и на границе контакта твердой фазы. Адсорбционная и химически связанная вода выполняет активные функции при структурообразовании бетона, а свободная – в большей мере склонна к проявлению процессов деструкции и повышению проницаемости структуры.

5. Свойства портландцемента

Свойства портландцемента зависят от его химико-минералогического состава, тонкости помола, наличия и вида добавок и других факторов.

Истинная плотность портландцементов колеблется в пределах 3,05…3,15 г/см3. Более низкие показатели плотности у пуццолановых портландцементов, более высокие – у портландцементов с повышенным содержанием железистых минералов. Насыпная плотность зависит от истинной плотности, тонкости помола и степени уплотнения. В рыхлонасыпном состоянии она составляет 900…1100 кг/м3, в уплотненном – 1400…1700 кг/м3. В расчетах принимается среднее значение насыпной плотности – 1300 кг/м3.

Тонкость помола (СТБ ЕN 196-6) портландцемента является характеристикой дисперсности и характеризуется удельной поверхностью, т.е. суммарной величиной поверхности зерен одного грамма цемента (см2/г) или по зерновому составу при просеивании, т.е. остатку на сите с размером ячеек 90 мкм. Удельная поверхность отечественных портландцементов составляет 2600…3200 см2/г. По зерновому составу через сито № 009 должно проходить не менее 85% массы просеиваемой пробы. Обычно остаток на сите отечественных цементов составляет 8…12%.

Поскольку гидратация цемента начинается с поверхности цементных частиц, то суммарная площадь их поверхности будет определять количество материала, способного прогидратироваться, т.е. с увеличением тонкости помола портландцемента увеличивается степень его гидратации. Следовательно, скорость гидратации зависит от тонкости помола цемента, и для быстрого нарастания прочности необходима высокая тонкость помола.

Средний размер зерен (частиц) портландцемента составляет порядка 40 мкм. Толщина гидратации их через 6…12 месяцев твердения обычно не превышает 10…15 мкм, т.е. при обычном помоле портландцемента 30…40% клинкерной части не участвует в твердении, формировании структуры и прочности. С увеличением тонкости помола увеличивается степень гидратации и скорость твердения, возрастает содержание клеящих веществ и повышается прочность цементного камня. Поэтому часто с целью повышения активности и получения быстротвердеющих цементов тонкость помола повышают.

Водопотребность (нормальная густота) портландцементов характеризуется относительным количеством воды (%), необходимым не только для гидратации цемента, но и для придания цементному тесту определенной подвижности или консистенции (СТБ ЕN 196-3). Понятие нормальной густоты является условным и определяется на приборе Вика по глубине погружения в цементное тесто металлического стержня (пестика). За нормальную густоту принимается такая подвижность, когда пестик прибора Вика, погружаясь в тесто, не доходит до дна 6±1 мм.

Для процессов гидратации требуется 15…20% воды от массы цемента. Однако, чтобы обеспечить необходимую подвижность цементного теста, воды берут значительно больше. Нормальная густота наших портландцементов колеблется в пределах 22…28%, у пуццолановых она выше и достигает 35%. Вода, не вступившая в химическое взаимодействие с составляющими портландцемента, образует поры и капилляры, способствует усадочным деформациям и образованию мелких трещин. Поэтому чем ниже водопотребность портландцемента, тем выше его качество.

Сроки схватывания (СТБ ЕN 196-3) характеризуют процесс загустевания цементного теста. Несмотря на то что цементное тесто в процессе загустевания приобретает некоторую прочность, для практических целей следует отличать его от твердения, которое приводит к росту прочности схватившегося цементного теста. Для портландцементов устанавливают начало и конец схватывания цементного теста. Они являются условными характеристиками произвольно выбранных стадий схватывания. Определяются на приборе Вика по глубине проникания стандартной иглы в цементное тесто нормальной густоты. Допускается также использование и других приборов по автоматическому определению времени схватывания при условии, что они ведут к получению доказательно таких же результатов испытаний.

Начало и конец схватывания цементов нормируются в пределах, удобных для приготовления и укладки растворных и бетонных смесей. В соответствии с требованиями стандартов СТБ ЕN 197-1 и ГОСТ 10178 начало схватывания должно наступать в зависимости от класса прочности цемента не ранее 45 мин (52,5), 60 мин (42,5) и 75 мин (32,5), конец схватывания – не позднее 10 ч от начала затворения водой. Реальные сроки схватывания большинства портландцементов обычно наступают через 1…2 ч, а заканчиваются – через 4…6 ч. Физически же начало схватывания характеризует момент начала потери подвижности цементного теста, а конец схватывания – момент образования пространственной кристаллической структуры, т.е. соответствует началу твердения. Процесс схватывания сопровождается температурными изменениями в цементном тесте: начало соответствует быстрому подъему температуры, а конец – температурному максимуму.

Когда цементное тесто достигает состояния, отвечающего началу схватывания, оно не может быть должным образом уложено и уплотнено. Поэтому бетонные и растворные смеси необходимо доставить и уложить до начала схватывания цементного теста, иначе они потеряют пластичность и удобоукладываемость. Любые физические воздействия, приводящие к разрушению образовавшейся пространственной кристаллической структуры, приведут к потере прочности затвердевшего цементного камня и соответственно бетона или раствора. Вместе с тем периоды времени (численные значения) начала и конца схватывания, устанавливаемые этими параметрами, характеризуют лишь промежуточные этапы процесса твердения, а не какие-либо изменения, происходящие в цементном тесте.

Для получения нормальных сроков схватывания при помоле клинкера вводят, как правило, добавку двуводного гипса, а в случае необходимости – специальные добавки (замедлители или ускорители схватывания). На сроки схватывания портландцементов влияют так же минералогический состав, тонкость помола, температура окружающей среды, содержание воды и другие факторы.

В практике бетонных работ иногда можно наблюдать так называемое ложное схватывание, т.е. загустевание бетонной или растворной смеси в сроки более короткие, чем предусмотрено стандартами, например ранее 45 мин. Одной из причин может быть то, что при помоле недостаточно охлажденного клинкера с добавкой двуводного гипса смесь разогревается и часть двуводного гипса дегидратируется в полуводный и даже безводный сульфат кальция. Последние затем при взаимодействии цемента с водой быстро гидратируются, образуя пространственную малопрочную структуру, что и приводит к потере пластичности (ложному схватыванию) уже через 10…20 мин после затворения водой. Такую смесь надо повторно перемешать без воды или с небольшим ее количеством для восстановления пластичности. Причиной появления ложного схватывания может быть также наличие щелочей в цементе и другие факторы.

Равномерность изменения объема – свойство цемента в процессе твердения образовывать цементный камень, деформации которого не превышают значений, установленных нормативными документами (СТБ ЕN 196-3). Цементы с неравномерным изменением объема приводят не только к деформациям и снижению прочности бетонов при их твердении, но даже к их разрушению. Одной из причин неравномерного изменения объема цементного камня при твердении является наличие в составе цемента свободных оксидов кальция СаО и магния МgО. Поскольку обжиг сырья при получении цемента происходит при более высоких температурах, чем при получении извести, то образующиеся кристаллы оксидов кальция и магния имеют крупнокристаллическое и плотное строение. В результате они очень медленно гидратируются и, как правило, в затвердевшем цементе (растворе или бетоне). Запоздалое взаимодействие СаО и МgО с водой, сопровождающееся местным увеличением их в объеме, приводит к деформации и разрушению цементного камня. Поэтому содержание оксидов кальция СаО и магния МgО в исходном клинкере ограничивается и не должно превышать соответственно 1 и 5%.

Процесс твердения цементного камня сопровождается, как правило, усадкой либо набуханием. Усадка происходит при твердении цементного камня преимущественно на воздухе. При твердении во влажных условиях может происходить обратный процесс – набухание. Эти процессы, как правило, приводят к образованию трещин. Наличие заполнителей в цементном камне снижают величину усадки.

Теоретическая прочность цементного камня при сжатии достаточно высокая и составляет более 300 МПа. Практически при формовании бетонов прессованием получали бетоны прочностью около 300 МПа. Это свойство портландцемента зависит от многих составляющих, в том числе минералогического состава клинкера, тонкости помола, содержания воды и влажности, условий и продолжительности твердения, технологических параметров и др.

Характеристикой прочности портландцемента на сжатие являются класс (марка) и активность. В соответствии с СТБ ЕN 197-1 приняты три класса стандартной прочности: 32,5; 42,5 и 52,5. Выпускаются цементы также класса 22,5. Устанавливают классы цемента по прочности испытанием стандартных образцов-призм размером 40×40×160 мм в возрасте 28 сут твердения с учетом прочности в ранние сроки (2 и 7 сут). Образцы изготовляют из цементно-песчаного раствора состава 1 : 3 по массе (цемент : стандартный песок СЕN) с водоцементным отношением, равным 0,50. Значения классов прочности имеют вероятностный характер и установлены с доверительной вероятностью 95% (СТБ ЕN 196-1).

Маркой прочности портландцемента в соответствии с ГОСТ 10178 принято именовать величину его предела прочности при сжатии в кгс/см2 (МПа), но с округлением до нижнего предела и с учетом его предела прочности при изгибе. Наша промышленность выпускает портландцементы марок 300(30); 400(40); 500(50); 550(55); 600(60), но есть цементы марок 700(70) и выше.

За гидравлическую активность цемента принимают скорость набора прочности цементным камнем и количественно характеризующую прочность, достигаемую к 28 сут твердения. Активность портландцемента характеризуется показателем предела прочности при сжатии половинок призм после испытания на изгиб. Нормативные документы ряда экономически развитых стран устанавливают показатель однородности цемента по активности в пределах ±2 МПа.

Другими качественными показателями цементов являются гидрофобность, сульфатостойкость, морозостойкость, огнеупорность, содержание в клинкере свободного оксида кальция, щелочных оксидов и нерастворимого остатка, потери массы при прокаливании и др.

6. Коррозия цементного камня

Физико-химические и химические коррозионные процессы при воздействии различных сред на цементный камень по ряду признаков условно соответствуют трем видам коррозии.

Коррозия первого вида (коррозия выщелачивания) обусловлена растворением и вымыванием некоторых компонентов цементного камня и, в первую очередь, гидроксида кальция Ca(OH)2. Такая коррозия идет весьма интенсивно в мягких водах (с малой временной жесткостью), не содержащих солей Ca или Mg, и особенно при фильтрации воды через бетон. Вслед за выщелачиванием гидроксида кальция начинается разложение других соединений (гидросиликатов и гидроалюминатов кальция), устойчивых лишь при определенной концентрации СаО (до 1,1 г/л). В результате нарушается структура цементного камня, увеличивается пористость, уменьшается плотность и прочность. Продукты коррозии выщелачивания образуют на поверхности цементного камня (бетона), как правило, белые пятна и подтеки.

Для ослабления коррозии выщелачивания применяют:

- бетоны повышенной плотности;

- цементы с активными минеральными добавками (гидравлическими), связывающими Ca(ОН)2 в более стойкие (малорастворимые) соединения – гидросиликаты кальция Ca(OH)2 + SiO2 + (n – 1)H2O = CaO · SiO2 · nH2O;

- цементы с умеренным содержанием алита 3СаО · SiО2;

- предварительно выдерживают бетонные изделия на воздухе, чтобы на поверхности цементного камня прошли процессы карбонизации и образовался уплотненный карбонатный слой из углекислого кальция CaCO3. Растворимость CaCO3 почти в 100 раз меньше растворимости Ca(ОH)2.

Для коррозии второго вида типичны процессы взаимодействия между составляющими цементного камня (в основном гидроксидом кальция) и агрессивной средой с образованием либо легкорастворимых солей (например, CaCl2, уносимых движущейся средой), либо аморфных продуктов, не обладающих вяжущими свойствами, или солей, увеличивающихся в объеме (кислотная, магнезиальная коррозия и др.):

Ca(OH)2 + 2HCl = CaCl2 + 2H2O; Ca(OH)2 + H2SO4 = СaSO4 + 2H2O.

Под действием кислот могут разрушаться также и гидросиликаты, гидроалюминаты и гидроферриты кальция, превращаясь в кальциевые соли или аморфные бессвязные массы – SiO2 · nH2O; Al2(OH)3; Fe2(OH)3. К таким агрессивным средам можно отнести воду соленых озер и морскую, некоторые промышленные и грунтовые воды, содержащие MgCl2, MgSO4, NaCl и другие соли. Меры защиты практически те же, что и при коррозии первого вида.

Коррозия третьего вида объединяет процессы, при которых компоненты цементного камня, вступая во взаимодействие с агрессивной средой, образуют новые соединения, занимающие больший объем, чем исходные продукты реакции. Это вызывает появление внутренних напряжений в цементном камне (бетоне), растрескивание и разрушение.

Одной из разновидностей такой коррозии является гипсовая (сульфатная). Например, содержащиеся в природных или промышленных водах сульфаты SO4 вступают в обменную реакцию с гидроксидом кальция Ca(OH)2, в результате образуется водная соль сернокислого кальция СаSО4 · 2Н2О (гипс) и создается кристаллизационное давлении кристаллами двуводного гипса (гипсовая коррозия). Такая коррозия может происходить при значительных концентрациях сульфатов в воде. При дальнейшем взаимодействии гипса с гидроалюминатом цементного камня образуется новое соединение – трехсульфатный гидросульфоалюминат кальция (эттрингит)

3CaO · Al2O3 · 6H2O + 3СаSО4 + (25…26)Н2О =

= 3CaO · Al2O3 · 3СаSО4(31…32) H2O.

Образование гидросульфоалюмината кальция сопровождается значительным увеличением объема твердой фазы (примерно в 2 раза) и оказывает сильное разрушающее воздействие на цементный камень. Кристаллы гидросульфоалюмината кальция имеют вид тонких и длинных игл, напоминающих некоторые бактерии (бациллы), что послужило основанием назвать их «цементными бациллами». В дальнейшем они под действием воды превращаются в жидкую белую слизь, вытекающую из бетона.

Разрушение бетона может происходить и через несколько лет эксплуатации конструкций. Проявляется это, как правило, через сеть трещин на поверхности бетона. Местами поверхность вспучивается и шелушится. По поверхности раздела цементный камень – заполнитель образуются набухающие студенистые отложения белого цвета, особенно если заполнитель реакционноспособный. Для предотвращения сульфатной коррозии готовят бетоны плотной структуры на сульфатостойких цементах.

В условиях эксплуатации строительных конструкций из бетона редко встречается коррозия одного вида. Кроме того, довольно трудно разграничивать, например, коррозию первого и второго вида, но тем не менее всегда можно выделить преобладающий вид коррозии и предусмотреть меры по защите конструкций.

7. Классификация и разновидности цементов

Классификация цементов. Цементы классифицируют: по назначению, вещественному составу, прочности, срокам схватывания и скорости твердения, нормированию специальных свойств и др.

По назначению цементы подразделяют:

- на общестроительные – основным требованием к ним является обеспечение прочности и долговечности бетонов или растворов;

- специальные – наряду с формированием прочности к ним предъявляют специальные требования.

По вещественному составу классификация цементов определяется СТБ ЕN 197-1 и ГОСТ 31108. Вещественный состав портландцемента предусматривает содержание по массе (%) тех веществ (компонентов), продуктом совместного размола или смешения которых он является, т.е. содержание портландцементного клинкера, гипса и гидравлических или инертных добавок. При этом различают основные и неосновные (дополнительные) компоненты. К основным относятся:

- портландцементный клинкер (К);

- гранулированный доменный шлак (S), полученный путем быстрого охлаждения расплавленного шлака надлежащего состава, образующегося при плавке железной руды в доменной печи. Шлак должен содержать не менее 2/3 стекловидного шлака по массе и не менее чем на 2/3 состоять из суммы оксида кальция CaO, оксида магния MgO и диоксида кремния SiO2. Оставшаяся часть – оксид алюминия Al2O3 и небольшое количество других компонентов. Соотношение по массе (CaO + MgO)/SiO2 должно превышать 1,0;

- пуццолановые материалы (P, Q) представляют собой, как правило, природные вещества вулканического или осадочного происхождения, состоящие из силикатных, силикатно-алюминатных соединений или их комбинаций соответствующего химического и минералогического состава. К промышленным пуццолановым компонентам согласно СТБ EN 197-1 относят тоже природные кальцинированные вещества вулканического происхождения, глины, глинистые сланцы или осадочные породы, но активированные с помощью термообработки.

Пуццолана (от названия итальянского города Поццуоли – Pozzuoli) состоит преимущественно из активного кремнезема, который при взаимодействии с гидроксидом кальция (известью) в присутствии воды, способен перевести его в более стойкое и нерастворимое соединение – гидросиликат кальция. Таким образом, активный кремнезем в отличие от пассивного (обыкновенного кварцевого песка) получил название гидравлической добавки за свою способность придавать воздушной извести определенные свойства (твердеть и набирать прочность не только на воздухе, но и в воде). При смешивании с водой пуццолановые материалы сами по себе не затвердевают, т.е. не обладают вяжущей способностью, но в измельченном состоянии и в присутствии воды при нормальной окружающей температуре способны вступать в реакцию с гидроксидом кальция с образованием гидросиликатов nCaO · mSiO2 · pH2O и гидроалюминатов кальция – более прочных и менее растворимых;

- зола-унос – силикатная (V) и известковая (W) – получается при электростатическом или механическом оседании частиц пыли из дымовых газов доменных печей и пылевидного угля. Силикатная (силикато-алюминатная) зола должна состоять в основном из химически активного диоксида кремния SiO2 и оксида алюминия Al2O3. Остаток составляет оксид железа Fe2O3 и другие компоненты. Известковая зола (силикато-известковая) должна состоять в основном из реакционноспособного оксида кальция CaO, диоксида кремния SiO2 и оксида алюминия Al2O3. Остаток составляет оксид железа Fe2O3 и другие компоненты;

- обожженный сланец (Т) благодаря природному составу и процессу обжига содержит клинкерные фазы (двухкальциевый силикат и монокальциевый алюминат), небольшое количество свободного оксида кальция и сульфата кальция, проявляет ярко выраженные гидравлические свойства;

- известняк (L и LL) должен удовлетворять определенным требованиям по содержанию органического углерода соответственно не более 0,2 и 0,5% по массе (EN 13639);

- микрокремнезем (D), полученный в результате реакции восстановления кварца высокой чистоты углем в электродуговых печах при производстве кремниевых и железокремниевых сплавов (СТБ ЕN 13263-1), состоит из очень мелких сферических частиц, содержащих не менее 85% по массе аморфного диоксида кремния.

В качестве неосновных дополнительных компонентов (до 5% по массе) во всех типах цементов могут применяться различные инертные минеральные вещества, регламентируемые стандартом. Они не должны значительно увеличивать водопотребность портландцемента и снижать защиту арматуры от коррозии или долговечность бетона. Кроме того, для улучшения производства и свойств цемента могут вводится еще добавки (минеральные – до 1% от массы цемента (кроме пигментов), органические – до 0,5%).

По вещественному составу цементы подразделяют на 5 типов и 27 видов. По содержанию клинкера и основных компонентов цементы типа CEM II…CEM V подразделяются еще на подтипы А, В и С – соответственно с высоким, средним и низким содержанием клинкера:

- CEM I – портландцемент, полученный в результате помола клинкера, гипса и неосновного дополнительного компонента в пределах 0…5%;

- CEM II – включает группу из 19 цементов:

- шлакопортландцементы с содержанием шлака 6…20% и 21…35%;

- портландцемент с микрокремнеземом (6…10%);

- портландцементы пуццолановые четырех видов (природная или промышленная пуццолана – соответственно 6…20% и 21…35%);

- портландцементы с золой-уносом четырех видов (силикатная или известковая – соответственно 6…20% и 21…35%);

- портландцементы с обожженным сланцем (6…20% и 21…35%);

- портландцементы известковые четырех видов в зависимости от содержания органического углерода соответственно (6…20% и 21…35%);

- портландкомпозитные цементы с суммарным содержанием двух и более видов добавок как основных компонентов (6…20% и 21…35%);

- CEM III – шлакопортландцементы с содержанием шлака 36…65%, 66…80% и 81…95%;

- CEM IV – пуццолановые цементы с суммарным содержанием пуццоланы и золы-уноса (11…35% и 36…55%);

- CEM V – композитные цементы с содержанием в качестве добавок пуццоланы и силикатной золы-уноса (18…30% и 31…50%).

По срокам схватывания цементы подразделяются:

- на медленно схватывающиеся (с нормируемым сроком начала схватывания более 2 ч),

- нормально схватывающиеся (45 мин…2 ч);

- быстро схватывающиеся – менее 45 мин.

По скорости твердения цементы подразделяются:

- на нормально твердеющие «N» (с нормированием прочности в возрасте 2 (7) и 28 сут);

- быстро твердеющие «R» (с нормированием прочности в возрасте 2 сут, повышенной по сравнению с нормально твердеющими, и 28 сут).

Разновидности цементов. Портландцемент CEM I выпускается классов по прочности при сжатии 32,5; 42,5 и 52,5. Ввиду отсутствия добавок технические характеристики такого цемента определяются, прежде всего, химико-минералогическим составом клинкера, технологией производства и тонкостью помола. Предназначается для изготовления высокопрочных бетонов и сборных железобетонных конструкций (обычных и предварительно напряженных), гидротехнических сооружений в пресной воде, в аэродромном строительстве, для аварийно-восстановительных работ, зимнего бетонирования, при реконструкции зданий и сооружений. На рынки нашей страны такой цемент поступает, как правило, с названием – портландцемент с указанием марки (400…600) и добавки (Д0) или класса, например CEM I 42,5 R.

Шлакопортландцементы (CEM II, CEM III) по сравнению с обычными портландцементами имеют более высокую стойкость в мягких и минерализованных водах (морской, сульфатной и др.), повышенную жаростойкость, меньшее тепловыделение при гидратации, более интенсивно твердеют при тепловлажностной обработке, но медленнее схватываются и твердеют особенно при пониженной температуре. Для нормального твердения шлакопортландцемента необходима температура 15 °С и выше. Показателей прочности обычного цемента достигает через 6…12 месяцев. Шлакопортландцемент не оказывает корродирующего действия на заложенную в бетон стальную арматуру и достаточно прочно сцепляется с ней. Поэтому его можно применять в железобетонных конструкциях наравне с портландцементом.

Предназначен шлакопортландцемент для изготовления бетонных и железобетонных наземных, подземных и подводных конструкций, подвергающихся действию пресных и минерализованных вод, для сборных конструкций с применением тепловлажностной обработки, для приготовления строительных растворов. Не допускается использование такого цемента в конструкциях, эксплуатация которых требует повышенной морозостойкости и для строительных работ при пониженной температуре без искусственного обогрева, в жаркую и сухую погоду без тщательного соблюдения влажностного режима твердения.

Пуццолановый портландцемент отличается от других видов портландцемента тем, что в его состав входят активные минеральные компоненты. Твердение такого цемента происходит в результате совокупного влияния процессов гидратации клинкерной части и реакций химического взаимодействия гидратных новообразований (в первую очередь гидроксида кальция) с активным пуццолановым компонентом. Образующиеся дополнительно гидросиликаты кальция заполняют микропоры в цементном камне (растворах и бетонах), уплотняют структуру и повышают их водонепроницаемость и сульфатостойкость. Однако процессы гидратации идут, как правило, медленно, твердение должно протекать в воде или в сильно влажной среде. Твердение на воздухе таких цементов противопоказано, особенно в первоначальный период.

Пуццолановые портландцементы во многом отличаются от обычного портландцемента и по другим показателям. Плотность их несколько меньше (2,7…2,9 г/см3), что при одинаковой дозировке приводит к большему выходу растворной или бетонной смеси. Такие цементы имеют, как правило, повышенную водопотребность (до 35%), а следовательно, и несколько замедленное нарастание прочности бетона, особенно в первые сроки твердения. Однако при твердении в воде или во влажных условиях прочность пуццоланового цемента во времени повышается и превышает прочность исходного портландцемента. Тепловыделения таких цементов тоже ниже, а усадка выше. Пуццолановые цементы нельзя использовать для частей сооружений, находящихся в зоне переменного действия воды и подвергающихся постоянному увлажнению и высыханию, замораживанию и оттаиванию.

Портландцемент с микрокремнеземом (от лат. microsilica) (CEM II/А-D) содержит 90…94% клинкера и 6…10% микрокремнезема. В отличие от природного аморфного кремнезема (диатомита, трепела, опоки), используемого в производстве пуццолановых цементов, в качестве микрокремнезема используются, как правило, ультрамелкие пуццолановые побочные продукты промышленности кремниевых сплавов (кремнеземистые пары, летучий кремнезем, пары кремнезема, кремнезем из электродуговых печей, пирогенный кремнезем, конденсированные пары кремнезема) и природные – кремнеземистые мука и пыль (СТБ ЕN 13263-1). Такой микрокремнезем представляет собой ультрадисперсный порошок (по форме частичек, близкой к сферической, – микросферы), состоящий из частичек аморфного диоксида кремния (не менее 85% по массе) со средней удельной поверхностью 13…25 м2/г. Средний размер зерен аморфного микрокремнезема составляет 0,05…0,5 мкм или в 30–100 раз меньше среднего размера зерна цемента (50 мкм). Применяется в виде порошка или водной суспензии.

Вяжущими свойствами аморфный микрокремнезем тоже не обладает, но благодаря высокой пуццолановой активности он вступает в реакцию с выделяющимся при твердении цемента гидроксидом кальция Ca(OH)2, ускоряет процесс гидратации и модифицирует свойства. Образуется ряд химически активных веществ, которые сначала в виде геля, а затем кристаллической структуры во многом определяют прочность цементного камня и бетона.

Гидравлическая активность микрокремнезема по показателям пуццоланизации в структуре цементного камня более чем в 1,5 раза выше минеральной добавки трепела. Если 1 г трепела связывает 120…140 мг CaO, то 1 г микрокремнезема – 220…240 мг/г. Особенно ускоряется процесс гидратации на ранней стадии твердения цементного камня (до 7 сут).

Кроме того, сферическая форма частиц микрокремнезема содействует усилению так называемого подшипникового эффекта – подвижности и удобоукладываемости композиционных смесей. Повышается плотность, прочность, водонепроницаемость и сульфатостойкость цементного камня и композиционных материалов. Например, прочность бетонов на таких цементах значительно превышает прочность обычных бетонов и при использовании специальных высокопрочных заполнителей может достигать 300 МПа и выше.

Однако наряду с положительным эффектом применение кремнезема приводит к повышению водопотребности цемента. Поэтому рекомендуется использовать микрокремнезем совместно с пластификаторами или в тощих бетонных смесях как для экономии цемента, так и для получения высокопрочных бетонов. Портландцемент с золой-уносом (силикатной и известковой) имеет ряд преимуществ по сравнению с обычным портландцементом. Зола-унос обладает химической активностью и в присутствии воды взаимодействует с гидроксидом кальция Са(ОН)2, образующимся при гидратации портландцемента, с образованием гидросиликатов кальция, упрочняющих цементный камень. В результате получается более плотный и прочный цементный камень. Зола-унос способствует также уменьшению расслаиваемости и улучшению удобоукладываемости бетонной смеси, увеличению водонепроницаемости и сульфатостойкости, уменьшению усадки и тепловыделению при гидратации. Существенный эффект наблюдается при совместном введении в цемент золыуноса и суперпластификаторов. В результате получают вяжущее низкой водопотребности (ВНВ). Однако введение золы-уноса несколько снижает его прочность в начальные сроки твердения, но при длительных сроках твердения прочность часто становится более высокой, чем без золы. Такие цементы могут использоваться для изготовления любых бетонных и железобетонных сооружений: от обычных строительных конструкций до дамб, плотин и причалов.

Разновидностью таких цементов по терминологии СТБ ЕN 197-1 является портландцемент с обожженным сланцем, который вместе с применяемой в отечественной цементной промышленности сланцевой золой (зола-унос как вторичный продукт – отход, получающийся на тепловых электростанциях от сжигания диспергированного горючего сланца) имеют примерно одинаковые составы. Они включают в себя минералы портландцементного клинкера (двухкальциевый силикат 2CaO · SiO2 (≈ 10%) и трехкальциевый алюминат 3CaO · Al2O3 (до 2%)), CaO (до 11%), стекловидную фазу (≈ 30%), сульфаты кальция (до 17%) и нерастворимые остатки (≈ 30%). Удельная поверхность их составляет ≈ 3400 см2/г, плотность – 1,9…2,3 г/см3. В тонкоизмельченном состоянии они проявляют ярко выраженные гидравлические свойства подобно портландцементу, а также пуццолановые свойства. Прочность на сжатие обожженного сланца через 28 сут твердения составляет не менее 25,0 МПа.

Портландцемент с обожженным сланцем и сланцевой золойуносом имеют водопотребность на 10…20% ниже, чем исходный портландцемент, что приводит к улучшению технологических свойств и повышению прочности. Кроме того, у бетонов на таких цементах повышенная морозостойкость, коррозионная стойкость, гидротермическая устойчивость и практически отсутствует усадка.

В известняковом портландцементе в качестве основных компонентов используются портландцементный клинкер и карбонат кальция СаСО3 (известняк). В процессе гидратации портландцемента известняк реагирует с трехкальциевым алюминатом с образованием карбоалюминатов кальция. Кроме того, он оказывает регулирующее воздействие на схватывание цемента и скорость реакций гидратации трехкальциевого алюмината и трехкальциевого силиката. Наибольший эффект от применения известняка достигается при повышенном содержании в клинкере трехкальциевого алюмината. За счет легкоразмалываемого компонента (известняка) этот цемент имеет примерно такую же тонкость помола по остатку на сите № 008, но характеризуется более высокой удельной поверхностью (3800…4300 см2/г). Водопотребность известнякового цемента ниже водопотребности исходного, что положительно сказывается на его прочности, особенно в начальные сроки твердения, улучшается удобоукладываемость, уменьшается истираемость и усадочные деформации. При соблюдении теплового режима сроки схватывания сокращаются на 30…35 мин. Замена части клинкера известняком предопределяет снижение его себестоимости по сравнению с исходным.

Применяется известняковый портландцемент для изготовления бетонов, растворов и других смесей для строительства и производства строительной продукции, твердеющих предпочтительно в нормальных условиях. Опыт использования таких цементов показывает, что бетоны получаются достаточно высококачественными, характеризуются приятной окраской и высокими физико-механическими свойствами. На рынке нашей страны такой цемент называется цементом с известняком и маркируется как ЦЕМ II/А-И 42,5Н и др.

Композитные цементы (CEM II, CEM V) содержат в своем составе несколько главных (основных) компонентов в различных сочетаниях (шлак, зола, пуццолана). Технические характеристики их помимо химико-минералогического состава клинкера обусловлены также видом, содержанием и назначением минеральных компонентов.

Белый портландцемент (ГОСТ 965) получают из чистых известняков и белых глин. У такого сырья ограничивают содержание оксидов железа Fe2O3 до 0,2% и марганца, которые ухудшают его белизну. Сырьевую смесь обжигают на беззольном топливе (мазуте или газе) и продукт обжига подвергают так называемому отбеливанию, т.е. резкому охлаждению от 1250…1350 до 500…600 °С. В результате получают белый портландцементный клинкер. Типичный минералогический состав белого цемента: 3СаО · SiО2 ≈ 51%, 2СаО · SiО2 ≈ 26%, 3СаО · Аl2О3 ≈ 11% и 4СаО · Аl2О3 · Fe2О3 ≈ 1%. Удельная поверхность белого цемента тоже должна быть больше, чем у обычного портландцемента, так как при этом достигается большая равномерность и степень белизны, а плотность несколько ниже – 3,05…3,1 г/см3.

В зависимости от степени белизны белый портландцемент подразделяется на три сорта с коэффициентом отражения света (в процентах абсолютной шкалы) соответственно ≥ 80, 75…79 и 68…74%. Коэффициент отражения света обычного портландцемента составляет 40%. Однако отдельные фирмы поставляют на рынок цемент с белизной до 96%. Белый цемент медленнее твердеет, имеет меньшую коррозионную стойкость, морозостойкость и сравнительно большую усадку, чем обычный цемент. Марки белого портландцемента – 400 и 500. Применяют белый цемент в архитектурно-отделочных, штукатурных и малярных работах, при устройстве наливных полов, изготовлении терразитовых половых плиток, искусственного камня и кирпича, изделий малых архитектурных форм и элементов декора, цветных цементов и бетонов, а так же при реставрационно-восстановительных работах.

Цветные портландцементы (ГОСТ 15825) представляют собой смесь совместного помола белого или цветного клинкера (не менее 80%), щелочестойких минеральных или органических красителей (пигментов – не более 15%), гипса и активной минеральной добавки (не более 6%). Наиболее распространенными пигментами являются соли и оксиды железа, титана, кобальта, меди, хрома и прочих природных минералов. Оксиды обеспечивают отличную насыщенность цвета и, имея всего четыре базовых колера (черный, желтый и два красных с оттенками желтого или голубого), позволяют получать практически любые требуемые цвета. Выпускаются желтого, розового, красного, коричневого, зеленого, голубого и черного цветов. Цвет портландцемента должен соответствовать эталону (образец портландцемента или цементная окраска), утвержденному в установленном порядке. Марки по прочности – 300, 400 и 500.

Цветные цементы и бетоны находят применение при строительстве жилых и общественных зданий, коттеджей, аквапарков, плавательных и декоративных бассейнов, фонтанов, изготовлении садово-парковой скульптуры, декоративных ваз, оград, цветочниц, деталей наружного оформления, производстве сухих отделочных смесей, а также в дорожном строительстве для изготовления плит и брусчатки, барьеров, парапетов, перил, бордюров, компонентов дорожной маркировки и материалов ландшафтной архитектуры, где требуются яркие цвета и высокая отражательная способность.

Быстро твердеющий портландцемент (БТЦ) отличается от обычного интенсивным нарастанием прочности в первые трое суток твердения. Затем интенсивность роста прочности замедляется и на 28-е сут, как правило, сравнивается с обычным портландцементом. Достигается быстрый набор прочности за счет улучшения технологии, повышения содержания активных минералов (алита и целита), более тонкого помола (до 4000…5000 см2/г), ограниченного содержания активных минеральных добавок или введения ускорителей твердения. Содержание в сумме наиболее активных минералов трехкальциевого силиката и трехкальциевого алюмината должно быть не менее 60…65%. Прочность БТЦ нормируется в возрасте 3 и 28 сут. В возрасте 1 и 3 сут твердения в нормальных условиях прочность достигает не менее соответственно 40…50 и 60…70% марочной.

Применение такого цемента позволяет значительно сократить сроки выдержки конструкций в опалубке или продолжительность термообработки. Целесообразно применять БТЦ также при реставрационных и восстановительных работах, в зимнее время, при изготовлении сборных высокопрочных обычных и предварительно напряженных железобетонных изделий и конструкций. Разновидностями быстро твердеющего цемента являются особо быстро твердеющий (ОБТЦ), сверхбыстро твердеющий (СБТЦ) и др.

Глиноземистый цемент получают на основе глиноземистого (высокоглиноземистого) клинкера, состоящего преимущественно из низкоосновных алюминатов кальция. В качестве сырьевого продукта для получения такого клинкера служат бокситы Al2O3 · nH2O или отходы, богатые глиноземом Al2O3, и известняк, либо побочные продукты (высокоалюминатные шлаки), получаемые при плавке бокситовой руды и известняка. Цемент называют глиноземистым, если содержание глинозема Al2O3 составляет до 50%, и высокоглиноземистым – более 50%. Твердение глиноземистого цемента происходит очень быстро и сопровождается значительным тепловыделением, что ограничивает его применение в массивных конструкциях, но является эффективным при бетонировании в зимних условиях. Марки такого цемента 400, 500, 600, устанавливаются в возрасте трех суток.

Бетоны на глиноземистом цементе водонепроницаемы, стойки в условиях пресных и сульфатных вод и морозостойки. Они хорошо твердеют при температуре 15…20 °С во влажной среде. При температуре выше 25 °С процесс твердения замедляется. Поэтому такие цементы подвергать пропариванию не рекомендуется. Кроме того, при температуре твердения 25…30 °С происходит перекристаллизация гексагонального 2CaO · Al2O3 · 8H2O в кубический 3CaO · Al2O3 · 6H2O, что сопровождается уменьшением объема новообразований на 25…30%, появлением напряжений в твердеющей системе и значительным снижением прочности цементного камня (в 2–3 раза). Применяют глиноземистый цемент для получения быстро твердеющих и жаростойких бетонов и растворов, при срочных и ремонтных работах и зимнем бетонировании.

К сульфатостойким портландцементам по вещественному составу относят сульфатостойкий портландцемент без добавок, сульфатостойкий портландцемент с минеральными добавками, сульфатостойкий шлакопортландцемент и пуццолановый портландцемент (ГОСТ 22266).

Сульфатостойкий портландцемент без добавок получают из клинкера нормированного минералогического состава (не более 5% трехкальциевого алюмината и не более 50% трехкальциевого силиката при сумме минералов-плавней не более 22%). По существу – это белитовый цемент. При таком химико-минералогическом составе уменьшается возможность образования высокоосновной формы гидросульфоалюмината кальция (эттрингита) под действием сульфатных вод. Кроме того, для такого цемента характерны пониженное тепловыделение и замедленное твердение в начальные сроки. Применяют для изготовления конструкций гидротехнических сооружений, подвергающихся агрессивному воздействию сульфатных вод и эксплуатируемых в зоне многократного замораживания и оттаивания в пресной и слабо минеральной воде.

В сульфатостойких цементах с активными минеральными добавками допускается использовать смеси шлака и пуццоланы с общим количеством не более 20%.

Процессы структурообразования цементного камня сопровождаются, как правило, его усадкой или набуханием. В результате усадки возникают самопроизвольные напряжения в цементном камне и, как следствие, микротрещинообразование с возможным ухудшением физико-механических свойств. Из-за трещин, образующихся вследствие усадки, нарушается сцепление и не обеспечивается монолитность сооружений. Усадка затрудняет применение цемента для заделки швов и стыков в конструкциях из сборного железобетона. Снять эти проблемы призваны безусадочный, расширяющийся и напрягающий цементы. Получение их основано на образовании гидросульфоалюмината кальция (эттрингита), который связывает большое количество воды и за счет этого увеличивается объем всей твердеющей системы. Для этого применяются различные расширяющиеся компоненты, но все они сводятся в основном к использованию глиноземистого цемента или сульфоалюминатного клинкера в смеси

с портландцементом, известью, гипсом или в других возможных сочетаниях. Как правило, в таких цементах содержится до 70% глиноземистого цемента.

У безусадочных цементов степень расширения невелика и лишь компенсирует усадку. Поэтому такие цементы как бы сами себя уплотняют, делая бетон водонепроницаемым.

Производство расширяющихся цементов основано на совместном измельчении портландцемента или глиноземистого цемента, расширяющейся добавки и гипса. В качестве расширяющейся добавки используют промышленные продукты, содержащие алюминаты кальция, природные материалы после их тепловой обработки или специально получаемые сульфатированные клинкеры

Напрягающий цемент (СТБ 1335) обладает способностью к более значительному расширению – до 4%. Этим свойством как функцией химической энергии пользуются при изготовлении предварительно напряженных железобетонных конструкций вместо более сложного механического или термического напряжения арматуры. С учетом величины достигаемой энергии самонапряжения напрягающий цемент подразделяют на НЦ-1, НЦ-2, НЦ-3, НЦ-4 и НЦ-6. Цифры выражают энергию самонапряжения в МПа.

8. Транспортирование и хранение цемента

Цемент является очень гигроскопичным материалом, активно реагирующим с влагой и диоксидом углерода, содержащимися в воздухе. Для защиты от поглощения влаги при хранении и транспортировании применяют бумажные пятиили шестислойные мешки, мягкие контейнеры (биг-бэги), полиэтиленовые банки, пакеты и другую упаковку. Поставка без упаковки должна осуществляться специализированным транспортом (в ваннах-цементовозах, автоцементовозах, судах и т.д.) Хранить цемент следует раздельно по типам (видам) и классам прочности, если в неупакованном виде – в силосах или других закрытых емкостях, в упаковке – в крытых сухих помещениях.

Длительное хранение цемента даже в благоприятных условиях влечет за собой потерю его активности, так как влага воздуха, соприкасаясь с зернами цемента, вызывает преждевременную гидратацию. После трех месяцев хранения потеря активности может составить 20%, а через год – 40%. Цементы более тонкого помола теряют больший процент активности. Частично восстанавливать активность «лежалого» цемента можно вторичным помолом. Однако наиболее эффективным способом предотвращения потери активности является его гидрофобизация.