Содержание страницы

- Основные методы обращения с полимерными отходами: от примитивных к технологичным

- 2. Направления использования вторичных полимеров

- 3. Сравнительный анализ методов утилизации полимерных отходов

- 4. Способы и оборудование для утилизации полимерных отходов

- 5. Комплектные технологические линии

- Интересные факты о переработке пластика

- FAQ: Часто задаваемые вопросы по теме

- Заключение

- Нормативная база

- Список литературы

В XXI веке человечество столкнулось с экологическим вызовом беспрецедентного масштаба — загрязнением планеты отходами пластмасс. С момента своего коммерческого дебюта в середине XX века полимеры, благодаря своей универсальности, низкой стоимости и долговечности, проникли во все сферы жизни. Однако именно эти качества обернулись своей противоположностью, породив проблему утилизации. На сегодняшний день полимерные отходы занимают особое и критически важное место в структуре антропогенных выбросов.

В муниципальных твердых отходах (ТКО) промышленно развитых стран доля пластиков достигает 18–30% по объему, что является колоссальным показателем. Глобальное производство пластмасс превышает 400 млн тонн в год, при этом ежегодный прирост объемов их отходов составляет 5–6%, опережая темпы развития инфраструктуры по их переработке. В структурном разрезе полимерных отходов доминируют наиболее массовые виды пластиков: около 34% приходится на полиэтилен (ПЭ), 20% – на полистирол (ПС) и 7% – на полипропилен (ПП). Эти материалы, созданные для долговечной службы, после краткосрочного использования превращаются в вековую проблему для экосистем.

Особенно остро проблема полимерных отходов проявилась в последние десятилетия в акватории Мирового океана. Широкую известность получило явление, именуемое «Великим тихоокеанским мусорным пятном». Это гигантское скопление пластика, удерживаемое системой океанических течений, по площади сопоставимо с несколькими европейскими государствами. Расположенное примерно в 500 милях от побережья Калифорнии, оно простирается через северную часть Тихого океана, минуя Гавайи, и почти достигает Японии. По оценкам экспертов, в этом районе циркулирует свыше 100 млн тонн плавучего полимерного мусора. Исследования показывают удручающую картину: в пробах воды из акватории площадью 430 км² было обнаружено 37 000 фрагментов пластика, из которых 26,6% составлял пенополистирол. Долговечность современных полимеров такова, что в океане находят предметы полувековой давности в практически неизменном состоянии.

Помимо макропластика, огромную угрозу несет микропластик — частицы размером менее 5 мм, образующиеся в результате распада более крупных фрагментов. Эти частицы проникают в пищевые цепи, обнаруживаются в организмах морских обитателей, питьевой воде и даже в теле человека, оказывая токсичное и мутагенное воздействие.

Основные методы обращения с полимерными отходами: от примитивных к технологичным

Исторически сложились три основных подхода к управлению полимерными отходами: захоронение, сжигание и материальная утилизация (рециклинг). Каждый из них имеет свои технологические, экономические и экологические особенности.

1. Захоронение на полигонах

В большинстве стран основным методом утилизации по-прежнему остается захоронение на полигонах ТКО. Этот способ является наиболее простым с организационной точки зрения, но одновременно и самым экологически неблагоприятным. Он представляет собой безвозвратную потерю ценных углеводородных материалов и заключенной в них энергии. Деятельность полигонов строго регламентируется нормативными документами, например, ГОСТ Р 56195-2014 «Услуги жилищно-коммунального хозяйства и управления многоквартирными домами. Услуги по сбору и транспортированию твердых коммунальных отходов».

Хотя полимеры считаются относительно инертными компонентами мусора, под воздействием ультрафиолета, влаги и микроорганизмов они подвергаются медленному разрушению. В процессе деструкции в окружающую среду выделяются опасные вещества: мономеры, пластификаторы, стабилизаторы и другие химические добавки. При анаэробном разложении органических отходов на полигоне образуется свалочный газ, содержащий метан, а фильтрат, проходящий через толщу отходов, вымывает токсичные соединения, включая диоксины и фураны, которые могут загрязнять почву и грунтовые воды.

2. Термическая утилизация (сжигание)

Менее распространенным, но технологически более сложным методом является сжигание отходов, часто с утилизацией выделяемой тепловой энергии для производства электричества или теплоснабжения (технология Waste-to-Energy). Однако этот процесс сопряжен с серьезными экологическими рисками, связанными с необходимостью высокоэффективной очистки дымовых газов от токсичных продуктов горения. Эмиссии таких предприятий регулируются строгими нормативами, отраженными в документах, аналогичных европейским директивам по промышленным выбросам.

Установлено, что при сжигании многотоннажных пластиков образуется дым с размерами частиц от 0,4 до 10 мкм. Наиболее мелкие из них, включая летучие оксиды тяжелых металлов (свинец, кадмий, ртуть), способны проходить через стандартные фильтры систем пылегазоочистки и распространяться на большие расстояния. При сгорании полимерных изделий (ковров, губок, пенопластов, ПВХ-труб) выделяются оксиды азота (NOₓ), серы (SO₂), хлористый водород (HCl), которые при взаимодействии с атмосферной влагой образуют кислотные дожди, губительные для растительности и вызывающие коррозию конструкций.

Зола, образующаяся после сжигания, также представляет опасность, так как концентрирует в себе тяжелые металлы. Ее необходимо утилизировать как опасный отход. Кроме того, высокая температура горения пластиков (особенно ПЭТ) приводит к быстрому износу и выходу из строя футеровки и колосниковых решеток мусоросжигательных печей. В Японии, где до недавнего времени сжигалось до 80% ТКО, эта проблема привела к пересмотру национальной стратегии в пользу материальной утилизации.

3. Материальная утилизация (рециклинг)

Наиболее предпочтительным и экологически обоснованным подходом является материальная утилизация, то есть переработка полимерных отходов с получением вторичного сырья. Использование вторичных ресурсов формирует новую сырьевую базу, снижает зависимость от ископаемого топлива и является одним из ключевых направлений развития циркулярной экономики. Существует несколько основных направлений рециклинга.

- Химическая (сырьевая) переработка: Это процессы деполимеризации, направленные на расщепление полимерных цепей до исходных мономеров или других простых органических соединений. К ним относятся аммонолиз, гликолиз, метанолиз, гидролиз. Продукты деполимеризации (например, терефталевая кислота и этиленгликоль из ПЭТ) могут быть повторно использованы для синтеза первичных полимеров, не уступающих по качеству, а также для производства пластификаторов, лаков, и других химических продуктов.

- Механический рециклинг: Наиболее распространенный и экономически приемлемый способ, особенно для чистых и однородных отходов, таких как ПЭТ-бутылки. Процесс включает сортировку, дробление, мойку, сушку и грануляцию отходов. Полученный рециклат (вторичная гранула) используется для производства новых изделий. Этот метод не требует сложного химического оборудования, но качество вторичного полимера может снижаться с каждым циклом переработки (даунсайклинг).

- Термическая переработка (пиролиз): Это процесс термического разложения полимеров в бескислородной среде при высоких температурах. В результате пиролиза образуются три основных продукта: газообразные (синтез-газ), жидкие (пиролизное масло, аналог нефти) и твердые (углеродистый остаток, или карбонизат). Продукты пиролиза могут служить топливом или сырьем для химической промышленности. Этот метод позволяет перерабатывать смешанные и загрязненные пластиковые отходы, которые не подходят для механического рециклинга.

Классификация полимерных отходов

Эффективность переработки напрямую зависит от типа и чистоты исходного сырья. Полимерные отходы условно делятся на две большие группы:

- Отходы производства: Это технологический брак, обрезки, литники, а также отходы, возникающие при переналадке оборудования. Как правило, это чистый, однородный материал, химический состав которого известен. Такие отходы легко перерабатываются: их достаточно измельчить и снова добавить в производственный цикл, смешав с первичным сырьем.

- Отходы потребления: Это изделия, утратившие свои потребительские свойства. К ним относятся полимерная пленка, упаковка, пластиковые ящики, канистры, трубы, посуда, детали бытовой техники и автомобилей. Огромную долю (до 30% от всех полимерных отходов) составляют бутылки из ПЭТ. Переработка отходов потребления значительно сложнее, так как они сильно загрязнены остатками пищи, маслами, пылью, а также требуют тщательной сортировки по типу полимера и цвету.

Несмотря на технологические возможности, уровень переработки полимерных отходов в мире остается низким. В странах ЕС во вторичные полимеры перерабатывается около 8-10% отходов, сжигается с утилизацией тепла 17%, без получения энергии – 5%, а на полигонах складируется около 70%. Наибольший уровень сбора и переработки демонстрирует полиэтилен (20%), за ним следуют полипропилен (17%), полистирол (12%), ПЭТ (12%) и ПВХ (10%). В странах СНГ эти показатели еще ниже из-за отсутствия развитой системы селективного сбора, маркировки и нормативно-технической базы.

2. Направления использования вторичных полимеров

Спектр применения вторичных полимеров чрезвычайно широк и зависит от качества полученного рециклата. Основные пути использования включают:

- Производство пленок: Повторное получение пленок с несколько пониженными эксплуатационными характеристиками, к которым не предъявляются высокие требования (например, для мульчирования почвы, изготовления мешков для сбора мусора, строительных пленок).

- Изготовление тары и упаковки: Получение смесей с другими пластиками для изготовления канистр для технических жидкостей (бензин, масла, детергенты), емкостей для химикалий, мусорных урн.

- Строительные материалы: Производство канализационных и дренажных труб, деталей сантехнического назначения, полимерпесчаной черепицы и тротуарной плитки.

- Композитные материалы: Использование измельченных отходов в качестве наполнителя или матрицы для композиционных материалов. Например, смесь ПЭТ с 10–50% поликарбоната (ПК) характеризуется улучшенной перерабатываемостью, повышенной термостойкостью и ударной вязкостью. Также получают смеси ПЭТ с полиамидом 6 (ПА-6) с добавкой функционализированных компатибилизаторов.

- Автомобильная промышленность: Изготовление широкого спектра деталей, не требующих высоких эстетических качеств: подкрылки, полки багажника, клипсы бампера, шумоизоляционные коврики.

- Текстильная промышленность: Производство нетканых материалов типа спанбонд из рециклата ПЭТ, который смешивают с товарным полимером. Из вторичного ПЭТ также изготавливают полиэфирное волокно (штапельное волокно), которое используется для производства синтепона, ковровых покрытий, одежды.

- Дорожное строительство: Применение в качестве компонента битумных соединений для производства асфальтобетонных смесей, что повышает их долговечность и трещиностойкость.

- Многослойная упаковка: Получение многослойных бутылок, где до 50% рециклированного ПЭТ используется в качестве среднего слоя, изолированного от контакта с пищевым продуктом слоями первичного полимера.

Инновационные подходы позволяют создавать из отходов материалы с уникальными свойствами. Например, из бутылочных отходов ПЭТ с добавлением 4–12% отходов поликарбоната и 0,5% вспенивающего агента (5-фенилтетразола) получают материал, имитирующий свойства древесины. Такие изделия с плотностью 0,63 г/cм³ хорошо пилятся, сверлятся и держат гвозди. Материал с высокой ударной прочностью получают из смеси: ПЭТ – 60%, поликарбонат – 20%, эластомер АБС – 20%.

Общеизвестно, что вторичные полимеры уступают первичным аналогам из-за деструкции (гидролитической, термоокислительной), которая приводит к падению молекулярной массы. Для борьбы с этим явлением в рециклат вводят специальные добавки. Ряд органических фосфитов, фосфатов, карбодиимидов действуют как удлинители цепи, восстанавливая молекулярную массу поликонденсационных полимеров. Модификация ПЭТ эпоксисоединениями также приводит к повышению вязкости расплавов. Для улучшения качества изделий из вторичных пластмасс в них также вводят термо- и светостабилизаторы, защищающие материал от деградации при переработке и эксплуатации.

3. Сравнительный анализ методов утилизации полимерных отходов

| Критерий | Захоронение | Сжигание (Waste-to-Energy) | Механический рециклинг | Химический рециклинг |

|---|---|---|---|---|

| Экологическое воздействие | Крайне высокое. Загрязнение почв и вод (фильтрат), выбросы метана (парниковый газ). | Высокое. Выбросы CO₂, диоксинов, фуранов, оксидов азота и серы. Образование токсичной золы. | Низкое. Значительное снижение выбросов CO₂ по сравнению с производством первичных полимеров. | Среднее. Требует энергозатрат и химических реагентов, но позволяет избежать выбросов от сжигания. |

| Энергетический баланс | Отрицательный. Потеря заключенной в полимере энергии. | Положительный. Выработка тепловой и электрической энергии. | Положительный. Энергосбережение до 80% по сравнению с синтезом первичного полимера. | Нейтральный или отрицательный. Процессы (особенно пиролиз) могут быть энергоемкими. |

| Требования к сырью | Минимальные. Принимает смешанные и загрязненные отходы. | Низкие. Принимает смешанные отходы, но требует контроля содержания ПВХ и других галогенов. | Высокие. Требуется чистое, отсортированное по типам и цветам сырье. | Средние. Более терпим к загрязнениям и смесям, чем механический рециклинг (особенно пиролиз). |

| Качество конечного продукта | Отсутствует. Безвозвратная потеря материала. | Энергия, зола, шлак. | Вторичный гранулят. Качество ниже первичного, часто используется для даунсайклинга. | Мономеры или синтетическое топливо. Качество сопоставимо с первичным сырьем (upcycling). |

| Технологическая зрелость | Высокая. Самая старая и простая технология. | Высокая. Технология хорошо отработана, но требует сложных систем газоочистки. | Высокая. Широко распространенная и экономически эффективная технология. | Средняя/Низкая. Многие технологии (пиролиз, гликолиз) находятся на стадии коммерциализации. |

| Экономическая целесообразность | Низкая. Требует больших площадей, затраты на рекультивацию. Штрафы за размещение отходов. | Средняя. Высокие капитальные затраты, но доход от продажи энергии и «зеленых» тарифов. | Высокая. Зависит от цен на первичное сырье и стоимости сбора/сортировки. | Низкая/Средняя. Высокие капитальные и операционные затраты. Требует масштабирования. |

4. Способы и оборудование для утилизации полимерных отходов

Промышленная переработка полимерных отходов — это многостадийный процесс, требующий применения современного высокопроизводительного оборудования. Безопасность и характеристики такого оборудования должны соответствовать стандартам, например, ГОСТ 12.2.003-91 «Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности».

4.1. Подготовка и предварительная обработка

Первичным этапом является сбор и кипование (прессование) отходов. Для этого используются компакторы — прессы, уплотняющие рыхлый мусор в плотные тюки весом до 200 кг. Это облегчает их транспортировку и хранение. На перерабатывающем предприятии тюки разрыхляются на специальных установках (разрывателях тюков).

Для переработки инфицированных медицинских отходов (одноразовая одежда, шприцы, постельные принадлежности из нетканых материалов ПП или ПЭТ) существуют мобильные комплексы. В них отходы стерилизуются перегретым паром и радиационным облучением, после чего измельчаются и отправляются на рециклинг.

4.2. Дробление и измельчение полимерных отходов

Дробление — ключевая операция, цель которой — получение сыпучего материала (дробленки, флексы) с заданным размером частиц. Наиболее часто для этого применяются роторно-ножевые дробилки.

Принцип их работы прост: внутри дробильной камеры вращается ротор с закрепленными на нем подвижными ножами. На корпусе камеры (статоре) установлены неподвижные ножи. Материал, попадая в камеру, измельчается за счет режущего и ударного действия ножей. Измельченный продукт проходит через калибровочное сито, установленное в нижней части камеры. Конструкция ротора (открытый или закрытый), количество и угол заточки ножей определяют производительность дробилки и качество дробленки.

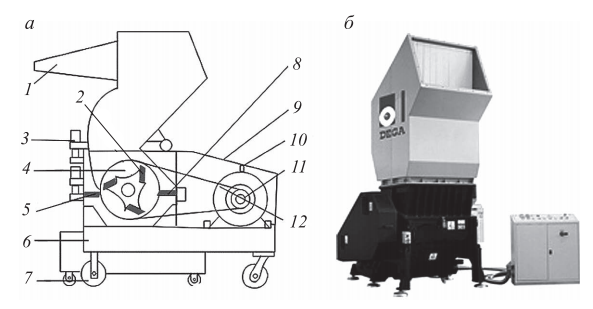

Рис. 1. Схема (а) и внешний вид роторно-ножевой дробилки (б): 1 – загрузочный бункер; 2 – нож ротора; 3 – шнек; 4 – ротор; 5, 8 – неподвижные ножи статора; 6 – каркас; 7 – колеса дробилки; 9 – накладка; 10 – двигатель; 11 – шкив; 12 – приводной ремень.

Скорость вращения ротора — важный параметр. Для хрупких и жестких материалов (полиамид, полистирол) применяют низкооборотистые дробилки (100–200 об/мин), чтобы избежать переизмельчения и образования пыли. Для мягких и вязких материалов (ПЭ, ПП) используют высокооборотистые дробилки (600–800 об/мин). Современные дробилки, например, немецкой компании ZERMA, используют V-образное (шевронное) расположение ножей, что снижает уровень шума, энергопотребление и предотвращает скопление материала у стенок камеры.

Для крупных и толстостенных отходов применяют одновалковые шредеры, а для тонкого помола — растирающие мельницы. Высокопроизводительные дробилки, такие как Terminator от Weima Maschinenbau, способны измельчать тонкие пленки до фракции 6 мм.

4.3. Сортировка и сепарация измельченного материала

После дробления материал необходимо разделить по размеру и типу. Для этого используются барабанные сепараторы (грохоты) — вращающиеся наклонные барабаны с ситами, разделяющие материал на 2–4 фракции. Они эффективно отделяют песок, камни, стекло и другой мелкий мусор, что увеличивает срок службы последующего оборудования.

Для отделения металлических включений применяют металлодетекторы и металлосепараторы (магнитные и электростатические), которые являются обязательным элементом любой линии рециклинга для защиты экструдеров.

Разделение полимеров по типам (например, ПЭТ и ПВХ, ПЭ и ПП) осуществляется в флотационных ваннах, где используется разница в их плотности. ПЭТ и ПВХ тонут в воде (плотность > 1 г/см³), а ПЭ и ПП всплывают (плотность < 1 г/см³).

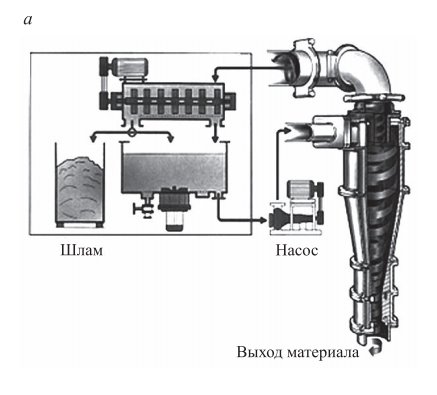

Рис. 2. Схема работы гидроциклона.

Более тонкое разделение достигается с помощью гидроциклонов, где разделение происходит под действием центробежных сил.

4.4. Компактирование (агломерация) измельченных отходов

Легковесные отходы (пленки, волокна, пыль) имеют низкую насыпную массу, что затрудняет их загрузку в экструдер. Для их уплотнения применяется агломерация. В пласткомпакторах измельченный материал нагревается за счет трения между двумя дисками до температуры размягчения и спекается в более крупные и плотные частицы — агломерат.

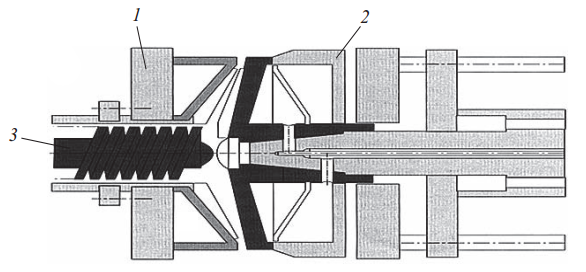

Рис. 3. Зона уплотнения материала в пласткомпакторе: 1 — роторный диск, 2 — статорный диск, 3 — прессующий шнек.

Пласткомпакторы также могут выполнять функции сушки (удаление влаги до <2%) и кристаллизации (для ПЭТ), что позволяет избежать отдельных дорогостоящих операций.

5. Комплектные технологические линии

Современные перерабатывающие предприятия используют комплексные линии, объединяющие все этапы — от подачи сырья до получения готового продукта (чистых хлопьев или гранулята).

5.1. Линии для переработки бутылок

Типичный процесс переработки ПЭТ-бутылок (на примере линии Retech Recycling Technology AB) включает следующие стадии:

- Подача и ручная сортировка: Тюки разрыхляются, бутылки подаются на конвейер, где рабочие удаляют посторонние предметы и разделяют бутылки по цвету (прозрачный, голубой, зеленый, коричневый). Особое внимание уделяется удалению бутылок из ПВХ, так как даже 0,25% ПВХ в ПЭТ-рециклате приводит к его деградации.

- Дробление: Бутылки измельчаются в дробилке. Часто используется «мокрое» дробление (с подачей воды), что облегчает отмывку и снижает износ ножей.

- Воздушная сепарация: Измельченный материал (флекса) проходит через воздушный классификатор, где потоком воздуха удаляются легкие фракции — остатки этикеток, пленки, пыль.

- Флотация и мойка: Флекса ПЭТ поступает во флотационную ванну, где отделяются частицы полиолефинов (пробки и кольца из ПП и ПЭ), которые всплывают. Затем ПЭТ-флекса проходит многостадийную мойку в горячей воде с добавлением каустической соды для удаления клея и органических загрязнений.

- Сушка и затаривание: Чистая флекса отжимается в центрифуге и высушивается в потоке горячего воздуха. Готовый продукт — чистые хлопья ПЭТ — затаривается в «биг-бэги».

Крупными производителями такого оборудования являются Herbold Meckesheim (Германия), Tecnofer (Италия), а также китайские компании Genox и IS-MAC Machinery.

Рис. 4. Разрыхлитель тюков.

Рис. 4. Разрыхлитель тюков.

Рис. 5. Флотационный резервуар.

Рис. 6. Сепаратор для отделения загрязнений.

5.2. Комплектные линии получения вторичного гранулята

Для получения высококачественного вторичного сырья в виде гранул, пригодного для литья под давлением или экструзии, используются грануляционные линии. Основа такой линии — экструдер.

Процесс включает плавление подготовленного сырья (дробленки, агломерата), его гомогенизацию, фильтрацию расплава для удаления нерасплавившихся частиц и загрязнений, и грануляцию — получение гранул одинакового размера. Системы грануляции бывают стренговые, водокольцевые и подводные.

Ведущие производители, такие как Starlinger & Co. (Австрия), EREMA (Австрия), Krupp Werner & Pfleiderer (Германия), предлагают различные типы линий:

- Линии RecoSTAR (Starlinger): Комплектуются агломератором, который режет, сушит и уплотняет материал, непрерывно подавая его в экструдер. Универсальные линии RecoSTAR universal могут перерабатывать пленки, волокна, нетканые материалы.

- Линии EREMA: Используют оригинальную технологию с вакуум-измельчителем и вакуумным экструдером. Глубокое вакуумирование позволяет удалять влагу и летучие загрязнения, повышая характеристическую вязкость ПЭТ без применения специальных реакторов. Это позволяет реализовать технологию «bottle-to-bottle», то есть получать рециклат пищевого качества.

- Технология Krupp (двухшнековые экструдеры ZSK): Позволяет перерабатывать ПЭТ с влажностью до 0,4% без предварительной сушки за счет специальной конструкции шнеков и мощной зоны дегазации. Это сокращает эксплуатационные затраты на 40%.

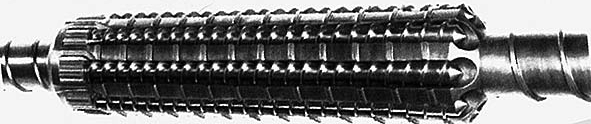

- MRS-экструдеры (Gneuß): Инновационная система с многошнековой секцией дегазации, которая создает огромную поверхность обмена расплава, позволяя эффективно удалять влагу (до 1,2%) при неглубоком вакууме. Это самая экономичная технология переработки ПЭТ.

Рис. 7. Секция дегазации MRS-экструдера.

5.3. Рециклинг на стадии синтеза полимера

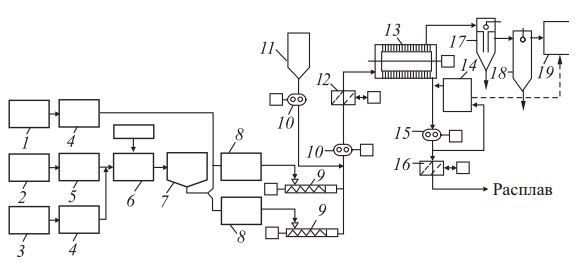

Наиболее передовой технологией является интеграция процесса переработки отходов непосредственно в линию синтеза первичного полимера. Например, процесс «PETryc» от K. Fischer (Германия) позволяет регенерировать все виды полиэфирных отходов путем их гликолиза и последующей дополиконденсации в расплаве. Низковязкий расплав после гликолиза легко фильтруется, а затем в специальном дисковом реакторе его молекулярная масса наращивается до требуемого значения. Полученный полимер не отличается по качеству от первичного и может использоваться для производства волокон, пленок и нетканых материалов.

Рис. 8. Схема переработки отходов ПЭТ по технологии «PETryc»: 1–8 – подготовка отходов; 9 – экструдер; 12, 16 – фильтры; 13 – дисковый реактор дополиконденсации; 19 – вакуумная система.

Интересные факты о переработке пластика

- Переработка одной тонны пластика экономит около 5 774 кВт·ч электроэнергии, 16,3 барреля нефти и 22 кубических метра места на свалке.

- ПЭТ-пластик является наиболее перерабатываемым в мире. Его можно перерабатывать до 7-9 раз, прежде чем качество полимера значительно ухудшится.

- Энергии, сэкономленной от переработки одной пластиковой бутылки, достаточно, чтобы 60-ваттная лампочка горела в течение 6 часов.

- Из 25 переработанных ПЭТ-бутылок можно изготовить одну флисовую куртку.

- В некоторых странах, например в Индии и Нидерландах, из переработанных пластиковых отходов строят дороги. Такое покрытие более долговечно и устойчиво к воде, чем традиционный асфальт.

- Пластик разлагается в природе от 400 до 1000 лет. При этом он не исчезает полностью, а распадается на микропластик.

FAQ: Часто задаваемые вопросы по теме

- В: Что означают цифры в треугольнике на пластиковой упаковке?

- О: Это коды переработки, которые идентифицируют тип полимера. 1 (PETE/ПЭТ), 2 (HDPE/ПНД), 3 (PVC/ПВХ), 4 (LDPE/ПВД), 5 (PP/ПП), 6 (PS/ПС), 7 (Other/Другие). Они помогают при сортировке.

- В: Почему не все виды пластика можно переработать?

- О: Переработка некоторых видов, как ПВХ (3) или ПС (6), технологически сложна и экономически невыгодна. Кроме того, композитные материалы (как упаковка тетрапак) или сильно загрязненные изделия трудно поддаются рециклингу.

- В: Что такое «даунсайклинг» (downcycling)?

- О: Это процесс переработки, при котором качество вторичного материала ниже, чем у исходного. Например, из пищевых ПЭТ-бутылок делают волокно для ковров, а не новые бутылки. Это наиболее частый сценарий для механического рециклинга.

- В: Являются ли биоразлагаемые пластики решением проблемы?

- О: Не всегда. Большинство «биоразлагаемых» пластиков требуют специальных условий промышленного компостирования (высокая температура, влажность), а на свалке или в океане они ведут себя как обычный пластик. Они также могут загрязнять потоки традиционных пластиков для переработки.

- В: В чем главное преимущество химической переработки?

- О: Химическая переработка позволяет получать из отходов мономеры, идентичные первичным. Это позволяет осуществлять «апсайклинг» (upcycling) — бесконечный цикл переработки без потери качества и производить из старых бутылок новые бутылки пищевого назначения.

Заключение

Проблема полимерных отходов требует комплексного и системного подхода. Очевидно, что ни захоронение, ни сжигание не являются устойчивыми решениями в долгосрочной перспективе. Будущее — за развитием технологий материальной утилизации, которые позволяют вернуть ценное сырье в экономический оборот, сократить потребление невозобновляемых ресурсов и минимизировать нагрузку на окружающую среду. Для успешного внедрения этих технологий в отечественной практике необходимы совместные усилия государства, бизнеса и общества. Ключевыми шагами должны стать: создание эффективной системы раздельного сбора отходов, государственное стимулирование предприятий, занимающихся рециклингом, и формирование в обществе культуры ответственного потребления и обращения с отходами. Только так можно перейти от линейной модели «произвел-использовал-выбросил» к принципам циркулярной экономики.

Нормативная база

- ГОСТ Р 56195-2014 «Услуги жилищно-коммунального хозяйства и управления многоквартирными домами. Услуги по сбору и транспортированию твердых коммунальных отходов».

- ГОСТ 12.2.003-91 «Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности».

- ГОСТ 30772-2001 «Ресурсосбережение. Обращение с отходами. Термины и определения».

- Федеральный закон № 89-ФЗ от 24.06.1998 «Об отходах производства и потребления».

Список литературы

- Акритов, А. В. Переработка и утилизация полимерных материалов. — М.: Химия, 2011.

- La Mantia, F. P. (Ed.). Recycling of plastic materials. — ChemTec Publishing, 1993.

- Scheirs, J. Polymer recycling: science, technology and applications. — John Wiley & Sons, 1998.

- Hopewell, J., Dvorak, R., & Kosior, E. (2009). Plastics recycling: challenges and opportunities. Philosophical Transactions of the Royal Society B: Biological Sciences, 364(1526), 2115-2126.

- Клинков, А.С., Беляев, П.С., Соколов, М.В. Оборудование для переработки пластмасс. — Тамбов: Изд-во ФГБОУ ВПО «ТГТУ», 2011.