Содержание страницы

Формование синтетических волокон (нитей) – это комплекс процессов, протекающих при образовании элементарных нитей из тонких струек расплава, вытекающих из отверстий фильеры, и процессов структурообразования в расплаве, в отверждаемом и отвержденном волокне (нити). Формование является одной из ответственных стадий технологического процесса и оказывает решающее влияние на структуру и свойства получаемого волокна (нити).

Полимер является волокнообразующим, если одновременно выполняются следующие условия:

- сравнительно высокая молекулярная масса (степень полимеризации);

- линейная конфигурация макромолекул с минимальным числом разветвлений;

- наличие полярных групп или стереорегулярность;

- возможность перевода в вязкотекучее состояние плавлением или путем растворения и нагревания выше температуры текучести высокомолекулярного соединения;

- однородность состава и свойств, от чего зависит стабильность технологического процесса и качество получаемых волокон.

Для формования расплавным способом пригодны только те полимеры, для которых разность температур деструкции и плавления больше 20 °С, так как в противном случае формование сопровождается заметной термической деструкцией полимера, что ухудшает качество продукции. Другим непременным условием для получения волокон из расплава является достаточная теплостойкость и формоустойчивость полимера при воздействии температур порядка 150−180 °С. Эти факторы ограничивают число полимеров, пригодных для формования из расплава. Формование из расплава применяют при получении следующих видов нитей и волокон: полиолефиновых (полиэтиленовых, полипропиленовых), полиамидных (из поликапроамида, полигексаметиленадипамида и других алифатических полиамидов), полиэфирных (в том числе сополиэфирных, а также из жидкокристаллических ароматических полиэфиров); плавких сополимеров тетрафторэтилена и др.

При формовании из расплава используют два основных процесса: полунепрерывный (гранулятный), когда гранулированный полимер расплавляют в шнековом экструдере; прямой, когда расплав полимера, полученный в процессе синтеза после фильтрации непрерывно подается на формование.

Машины для формования из расплава в общем случае имеют устройства распределения и дозирования расплава, устройства образования струек расплава, шахты для их охлаждения, устройства для нанесения препарации, механизмы транспортирования и приема нитей или жгутов. Скорость формования составляет 600−1200 м/мин. Вытягивание, термообработку, кручение, трощение, текстурирование, снование нитей при необходимости производят на отдельных машинах и аппаратах.

Использование совмещенного процесса формование – вытягивание позволяет повысить скорость формования до 3000−4500 м/мин. В основном этот процесс применяется при получении полиэфирных, полиамидных, полипропиленовых нитей.

Процесс формования со скоростью 4500−6000 м/мин (высокоскоростное формование) в основном реализован для текстильных полиэфирных нитей.

Аэродинамическое формование широко используется для формования нетканых полотен из расплавов полиолефинов, полиамидов и полиэфиров. Струи расплава, вытекающие из отверстий фильеры, растягиваются высокоскоростной струей воздуха, охлаждаются. Образовавшиеся нити раскладываются на сетчатом транспортере в виде нетканого полотна, которое затем подвергается иглопрокалыванию и при необходимости термоскреплению (каландрованию).

При центробежном формовании капли расплава, срываясь с вращающегося ротора, растягиваются в виде волокон с одновременным охлаждением их воздухом.

1. Реологические явления при течении расплавов в канале отверстий фильеры

При входе расплава в отверстия фильеры наблюдаются «входовые эффекты», учет которых необходим при обеспечении ламинарного течения в каналах отверстий. С увеличением скорости течения, с повышением вязкости расплава, с уменьшением радиуса капилляра возрастает анизотропия свойств расплава.

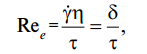

Форма вытекающей струи расплава определяется напряжением сдвига. При больших напряжениях струя вытекает с искаженным профилем вплоть до распада на отдельные капли. Если в канале фильеры не будут минимизированы «входовые эффекты», то выходящая струя расплава будет нестабильна. Данное явление получило название эластичная турбулентность. Для анализа условий ее возникновения предложено эластичное число Рейнольдса Ree, выражаемое уравнением

где γ – скорость сдвига; η – динамическая вязкость; δ – модуль упругости; τ – напряжение сдвига.

Стабильность процесса формования характеризуется следующими условиями:

- движение массы полимера должно быть установившимся;

- соблюдение сплошности потока.

Выходящие струйки расплава из вязкоупругого переходят к упругоэластическим и упругим состояниям твердого волокна. В процессе этих состояний нить находится в сложных кинематических и динамических условиях, обусловленных процессами, протекающими при образовании струи.

Растяжение струи – деформация с продольным градиентом скорости. При этом распределение скоростей вдоль струи (нити) зависит от процесса образования твердой фазы и определяется скоростью истечения из фильеры и скоростью приема нити на паковку.

Процесс образования струи сопровождается изменением реологических свойств и определяется тепловым балансом нити.

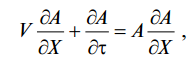

Японские ученые Казе и Матсуо, исходя из уравнения материального баланса

где А – площадь поперечного сечения струи; X – расстояние до фильеры; τ – продолжительность течения, вывели выражение для условия неразрывности струи:

где V – скорость течения; F – натяжение; β – кинематическая вязкость.

Известно и другое условие для непрерывности потока:

![]()

где d – диаметр волокна; V − скорость течения струи; ρ – плотность полимера; W – скорость подачи расплава.

Важным условием неразрывности формуемой нити является выдерживание соотношения σмакс < σ , где σ – предел прочности струи при растяжении; σмакс – напряжение, возникающее в формуемой струе.

Напряжение в текущей струе полимера изменяется по мере перемещения от фильеры к приемному устройству. При этом возможны три случая:

- максимальное напряжение остается постоянным, но такие условия формования практически исключаются;

- напряжение на пути (l) от фильеры до приемного устройства медленно возрастает; в этом случае формование возможно при условии σмакс < σ ;

- напряжение быстро возрастает по длине пути.

Одним из основных критериев неразрывности является градиент напряжения (∂σ/∂ l). В реальных условиях формования градиент напряжения в нити увеличивается по мере перемещения от фильеры к паковке. Чтобы это напряжение не достигло предела прочности, необходимо непрерывное и значительное увеличение вязкости расплава. Выполнение этого условия определяется свойствами полимера (молекулярная масса, молекулярно-массовое распределение и др.) и параметрами формования.

При входе расплава в канал возникают внутренние напряжения. Продолжительность нахождения расплава в канале 10–4−10–2 с, а продолжительность релаксации напряжений 0,1−5,0 с. В связи с этим в канале релаксация не успевает пройти, а заканчивается при экструзии с образованием расширения полимера на выходе из канала фильеры (эффект Баруса, луковица экструдата). Значительное расширение струи нежелательно, так как может привести к появлению утолщений и неоднородностей в волокне. Относительное максимальное расширение (Qмакс) определяется выражением

![]()

где dмакс – максимальный диаметр расширения; d – диаметр отверстия фильеры.

Относительное максимальное расширение (Qмакс) уменьшается с увеличением длины и диаметра капилляра, а также с

увеличением продолжительности пребывания расплава в фильере и повышением температуры расплава. Уменьшение расширения струи наблюдается при повышении скорости истечения. На расширение струи влияет также фильерная вытяжка. При достаточно большой положительной фильерной вытяжке расширение струи может вообще не наблюдаться. Чем выше молекулярная масса и вязкость системы, тем больше расширение. Например, при формовании полипропилена, имеющего высокую молекулярную массу и высокую эластичность расплава, наблюдается сильное расширение экструдируемой струи, и область расширения достигает нескольких сантиметров.

Для стандартного ПЭТ расширение струи несущественно, но для высокомолекулярного эти процессы проявляются значительно сильнее, и их в производственной практике необходимо учитывать. Благодаря небольшому времени релаксации формование поликонденсационных полимеров может проводиться с высокими скоростями при больших фильерных вытяжках.

Прядомость полиэтилена, полипропилена и подобных им полимеров с большим временем релаксации ограничивается разрушением расплава после выхода из фильеры. Для их экструзии необходимы высокие давления, поэтому дозирующие насосы, как правило, должны работать в паре с поддавливающими шнеками.

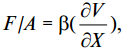

В процессе нитеобразования могут быть выделены зоны охлаждения струи, деформации, ориентации и кристаллизации, обозначенные на рис. 1.

Первая зона (расширения струи) имеет длину от одного до нескольких миллиметров от выхода из канала фильеры. Разрушение расплава в этой области может возникать вследствие термической деструкции полимера или локального перегрева в области фильеры. При уменьшении диаметра отверстия и вязкости, т.е. при возрастании скорости истечения до критической, возрастает вероятность обрыва вследствие растекания расплава. Особенно важно, чтобы не происходило снижение вязкости, например, вследствие гидролиза полимера.

При выходе из канала фильеры изменяются реологические свойства системы. Происходит переход от поперечного к продольному градиенту скорости, т.е. растяжение струи, сопровождающееся процессом ориентации. В зоне деформации нить пластична или находится в высокоэластическом состоянии. Чем выше степень растяжения, тем выше степень ориентации.

Вторая зона (зона деформации), определяющая структуру волокон, имеет значительный размер, ее длина обусловливает конструкцию формовочного устройства, т.е. расстояние от фильеры до приемного устройства.

Рис. 1. Схема нитеобразования при формовании из расплава: 1 – фильера; 2 – обдувочная шахта; 3 – воздухораспределитель; 4 – сопроводительная шахта; 5 – замасливающее устройство; 6 – приемный цилиндр намоточного устройства; А – точка отверждения

С повышением скорости формования зона растяжения при постоянной подаче расплава сокращается и смещается к фильере. При скоростях 4000−5000 м/мин длина этой зоны составляет от нескольких десятков до десяти сантиметров в зависимости от линейной плотности элементарной нити.

Внешние условия в этой зоне должны поддерживаться постоянными, что необходимо для получения равномерных нитей. Растяжение заканчивается при охлаждении до температуры стеклования. На этом же расстоянии завершается процесс ориентации, а для некоторых полимеров может начаться и процесс кристаллизации, который иногда продолжается и до приемного устройства. Если сформованные ПЭФ-нити практически аморфны при любых условиях формования, кроме очень высоких скоростей и ориентаций, то нити из ПА 6 и ПА 6,6 аморфны в момент приема, но впоследствии под воздействием атмосферной влаги протекает процесс вторичной кристаллизации.

При формовании полиолефинов для замедления процесса охлаждения значительно удлиняют обдувочную шахту. При формовании высоковязких расплавов полиэфиров и полиамидов

для увеличения длины зоны деформирования используют термостатирующую манжету в подфильерном пространстве. В процессе растяжения и охлаждения струи весьма вероятен когезионный механизм обрыва особенно в условиях быстрых деформаций, что важно учитывать при ВСФ.

В третьей зоне (ориентации и кристаллизации) завершается процесс затвердевания нити и формирования структуры, протекающий в ориентированном состоянии. Длина третьей зоны при высоких скоростях формования обусловливает натяжение нити вследствие аэродинамического сопротивления ее движению.

Неоднородность расплава, изменение во времени технологических условий процесса, нестабильность течения в каналах фильеры (из-за различий в вязкости расплава или разрыва струи), неоднородность размеров каналов фильеры (изменение массовой скорости истечения), гидродинамическая нестабильность формования (переход к критическим параметрам) могут стать причиной нестабильности процесса формования, неравномерности толщины и неоднородности структуры сформованных нитей.

Основными процессами нитеобразования являются:

- процессы теплообмена, приводящие к охлаждению формуемого полимера;

- реологические процессы, связанные с деформацией формуемой нити;

- аэродинамические процессы, связанные с взаимодействием формуемой струи с окружающим воздухом;

- процессы структурообразования (кристаллизации и ориентации).

Основной динамической характеристикой является сила натяжения (Fн) нити перед приемом на паковку.

Сила натяжения слагается из следующих составляющих:

Fн = Fг +Fи + Fреол + Fаэр + Fтр + Fп.н,

где Fг – гравиметрическая сила, т.е. сила тяжести формуемой нити; Fи – сила инерции, которую приобретает струя формуемой нити при вытягивании; Fреол – реологическая составляющая, т.е. сила, необходимая для растяжения струи; Fаэр – аэродинамическая составляющая, т.е. сила сопротивления воздуха, сила трения струи о воздух; Fтр – сила трения нити о нитепроводники; Fп.н – сила поверхностного натяжения, т.е. величина усилий, связанных с формированием самой струи, с преодолением поверхностного натяжения.

Натяжение нити в зоне приема очень чувствительно к условиям формования (скорости истечения и приема, условиям охлаждения, реологии расплава и т.д.), поэтому оно может использоваться для характеристики стабильности процесса формования.

При намотке сформованной нити на паковку необходимо поддерживать оптимальную величину натяжения нити. Большое натяжение увеличивает число обрывов и подмотов элементарных нитей в процессе ориентационного упрочнения комплексных нитей. Малое натяжение вызывает сползание слоев намотки нити с приемной паковки, что также затрудняет переработку нити.

Второй важной динамической характеристикой является скорость формования (Vф). При формовании из полиэфира обычно Vф составляет:

-

- для волокон 10-15 м/с (600-900 м/мин);

- для технических нитей 14-30 м/с (800-1700 м/мин);

- для текстильных нитей более 30 м/с (≥ 1800 м/мин).

Технологические процессы формования нитей со скоростью порядка 3000−6000 м/мин называются высокоскоростным формованием (ВСФ).

2. Расплавопроводы, статические гомогенизирующие устройства, формовочные балки

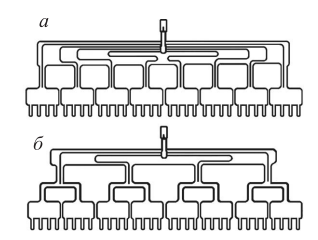

Расплавопроводы. Расплавопроводы предназначены для транспортирования расплава полимера от источника расплава к дозирующим насосам и от них к фильерным комплектам машины формования. Расплавопроводы современных машин представляют собой сложные разветвленные системы труб значительной длины, имеющие «рубашку» обогрева, внутри которой циркулирует теплоноситель. Чтобы обеспечить термическое расширение, устанавливаются элементы выравнивания (компенсаторы) в кожухе расплавопровода.

В машинах для формования применяют различные схемы и конструкции расплавопроводов (рис. 2). При выборе схемы расплавопроводов крайне важно избежать снижения скорости потока, присутствия застойных зон и обеспечить поступление расплава в формовочные устройства за одинаковое для всех рабочих мест время. Первым условием при выборе схемы является равнодлинность расплавопровода, которая достигается путем многократного деления расплава на параллельные потоки при

Рис. 2. Оптимальные схемы расплавопроводов (а, б)

движении его до каждого рабочего места. Вторым условием при выборе схемы является минимальное число (не более 2−3) параллельных разветвлений потока. При многониточном формовании используются сдвоенные, счетверенные и другие дозирующие насосы, каждый из которых дозирует расплав по нескольким напорным расплавопроводам к фильерным комплектам.

Фактическое время пребывания расплава в расплавопроводе зависит от свойств полимера, но во избежание термической деструкции расплава оно должно быть минимальным. Например, расплав ПЭТ обладает высокой вязкостью и движется с относительно малой скоростью (до 2 м/мин), поэтому он не должен находиться в расплавленном состоянии более 10 мин. Для расплава полимера более высокой вязкости, используемого при высокоскоростных процессах, время прохождения между экструдером и формовочной балкой не должно превышать одной минуты.

Исходя из этого условия, можно определить допустимую длину расплавопровода между экструдером и формовочной балкой:

![]()

где d и L – диаметр и длина расплавопровода, м; τ – время, с;

Q – подача расплава, м3/с.

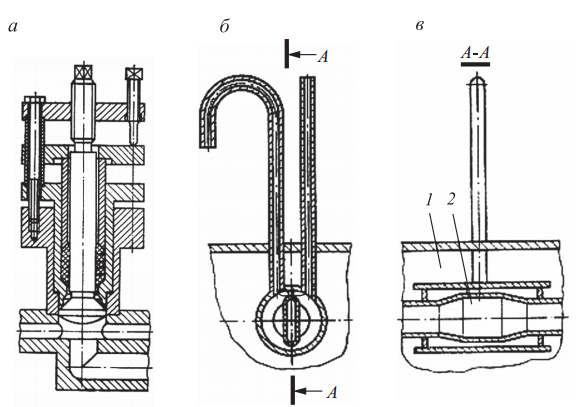

Расплавопроводы оснащены датчиками температуры и давления расплава, запорными кранами, замораживающими устройствами (рис. 3), статическими смесителями.

Для быстрого блокирования потока расплава при прекращении формования на каком-либо рабочем месте в расплавопроводах устанавливают замораживающие клапаны, препятствующие течению полимера. Часть клапана с расплавом охлаждают продувкой холодного сжатого воздуха, тем самым блокируя

Рис. 3. Запорное (а) и замораживающее (б) устройства; разрез А–А (в): 1 – «рубашка»; 2 – участок расплавопровода

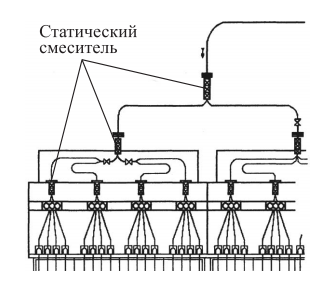

течение расплава. После перекрывания сжатого воздуха эта часть канала снова нагревается, обеспечивая течение расплава. Статические гомогенизирующие устройства. В смесителях статического типа осуществляется перемешивание расплава полимера за счет многократного разделения потока на отдельные струи с последующим их беспорядочным смешением, обеспечивающим получение гомогенной массы полимера на выходе из смесителя.

Перемешивание расплава осуществляется с помощью твердых неподвижных пластин различной формы, жестко устанавливаемых внутри трубопроводов. Таким способом достигается непрерывное ламинарное распределительное смешивание потока без увеличения времени пребывания полимера в расплавленном состоянии.

Рис. 4. Статический смеситель Kenics

На рис. 4 изображена конфигурация статического смесителя Kenics фирмы Oerlikon Ваrmag, обеспечивающего разделение потока расплава на два полупотока, переориентацию его на 180° по длине одного элемента, а затем повторное разделение. Для качественного перемешивания расплава смеситель должен состоять из 8−11 таких элементов.

Рис. 5. Установка смесителя в расплавопроводе

Рис. 6. Схема размещения статических смесителей на машине формования

Статические смесители устанавливаются для устранения «мертвых» зон в расплавопроводах на разветвлении или на длинном участке, где расплав движется только за счет давления, в том числе и перед входом на формовочные позиции (рис. 5, 6).

Статические смесители имеют ряд преимуществ перед динамическими: отсутствие подвижных элементов; бесшумность; возможность применения в трубопроводах любого сечения для полимеров любой вязкости; малая стоимость; простота обслуживания и замены.

Формовочная балка. Это особая часть машины формования, в которой обеспечивается равномерный обогрев газообразным или жидким теплоносителем или за счет электрообогрева трубопроводов распределения расплава по рабочим местам машины формования и всех составных компонентов формовочных устройств. Формовочная балка представляет собой теплоизолированный снаружи металлический короб. Могут быть односторонними, когда формовочные устройства установлены в одну линию, и двухсторонними – два ряда формовочных устройств по обе стороны машины. Как правило, формовочное устройство расположено в центре балки между ее стенками и имеет большую площадь контакта с теплоносителем. При такой конструкции формовочной балки и эффективном теплопереносе температура формовочного устройства отличается от температуры теплоносителя менее чем на 1 °С. Для уменьшения теплопотерь в окружающую среду и обеспечения санитарно-гигиенических требований формовочная балка должна иметь надежную теплоизоляцию. Конструкция системы обогрева должна обеспечивать необходимую пожарои взрывобезопасность.