Содержание страницы

- 1. Технология спанбонд: от гранулы до прочного полотна

- 2. Технология мелтблоун: создание микроволоконной структуры

- 3. Композитные многослойные материалы: синергия технологий

- 4. Сравнительный анализ технологий нетканых материалов

- 5. Обзор оборудования для производства нетканых материалов

- 6. Инновации и передовые разработки в оборудовании

- 7. Пример технологического процесса: производство ПЭТ-основы для кровельных материалов

- 8. Ведущие производители оборудования и их технологии

- 9. Интересные факты о нетканых материалах

- 10. Часто задаваемые вопросы (FAQ)

- Заключение

Нетканые материалы (НМ) представляют собой уникальный класс текстильных изделий, структура которых образована не путем традиционного ткачества или вязания, а за счет скрепления волокон или нитей между собой. Их история началась в середине XX века, когда промышленные инновации позволили создавать полотна напрямую из полимерного сырья, минуя дорогостоящие и трудоемкие этапы прядения. Одним из первых патентов, связанных с технологией, подобной спанбонду, был зарегистрирован в 1940-х годах, но промышленное освоение началось лишь в 1960-х благодаря усилиям таких компаний, как DuPont и Freudenberg. Эти разработки произвели настоящую революцию в легкой промышленности, медицине, строительстве и сельском хозяйстве, предложив рынку материалы с заранее заданными свойствами: от высокой прочности до бактериальной защиты.

Ключевым методом их получения является экструзия термопластичных полимеров, формирующая сложную волокнистую структуру. Этот подход позволяет с высокой эффективностью производить материалы, чьи характеристики могут быть точно настроены под конкретные задачи. На сегодняшний день в мировой производственной практике доминируют два фундаментальных варианта этого способа, ставшие отраслевыми стандартами:

- Spunbond (Спанбонд): технология, основанная на формовании полотна из бесконечных элементарных полимерных нитей (филаментов), получаемых напрямую из расплава.

- Meltblown (Мелтблоун): технология, при которой формирование материала происходит из микро- и ультратонких волокон, образующихся в результате аэродинамического раздува полимерного расплава высокоскоростным потоком горячего воздуха.

Данные технологии не только используются по отдельности, но и комбинируются для создания многослойных композитных материалов (например, SMS, SMMS), которые объединяют лучшие свойства каждого слоя, открывая новые горизонты для их применения. В данном материале мы проведем глубокий технический анализ этих процессов, рассмотрим используемое оборудование, сырьевую базу и ключевые этапы производства.

1. Технология спанбонд: от гранулы до прочного полотна

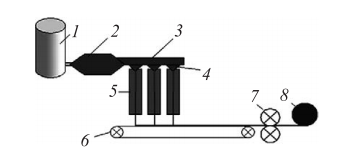

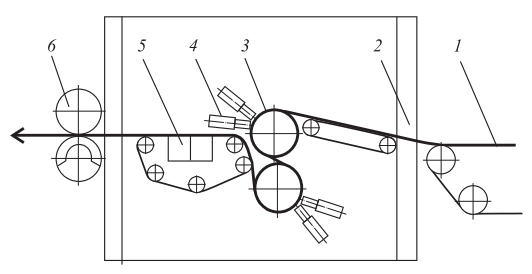

Фильерный способ, известный как спанбонд, является основой для производства широкого спектра нетканых материалов. Процесс заключается в экструзии расплава полимера через фильеры с последующим вытягиванием, укладкой и скреплением бесконечных нитей. Условная технологическая схема, иллюстрирующая ключевые этапы, представлена на рис. 1.

Рис. 1. Условная схема производства полотна спанбонд

1.1. Последовательность технологических операций

Производственный цикл начинается с подготовки сырья. Полимерные гранулы из системы хранения 1 (которая может включать силосы, вакуумные загрузчики и системы осушения) поступают в одношнековый или двухшнековый экструдер 2. Внутри экструдера сырье плавится, гомогенизируется и под давлением подается в формующую головку (балку) 3. Эта балка равномерно распределяет расплав по всей ширине будущей продукции и направляет его в фильерные комплекты 4.

Расплав продавливается через многочисленные микроскопические отверстия фильер, образуя непрерывные нити (филаменты). Эти горячие нити попадают в охлаждающую шахту 5, где обдуваются потоком кондиционированного воздуха для первичного затвердевания. Сразу после охлаждения филаменты поступают в аэродинамическое вытягивающее устройство (эжектор), где под действием высокоскоростного потока холодного сжатого воздуха они интенсивно вытягиваются. Этот процесс, называемый фильерной вытяжкой, приводит к ориентации макромолекул полимера вдоль оси нити, что многократно увеличивает их прочность. Важно отметить, что зоны охлаждения и вытягивания функционально разделены, что позволяет точно контролировать оба процесса.

Вытянутые и ориентированные нити хаотично укладываются на непрерывно движущуюся перфорированную транспортерную ленту 6, формируя однородный волокнистый холст. Под лентой создается разрежение для фиксации холста и удаления отработанного воздуха. Сформированный, но еще рыхлый холст поступает на этап скрепления. Наиболее распространенным методом является термоскрепление в каландре 7, где полотно проходит между двумя валами (один из которых часто имеет гравировку), и под действием давления и температуры филаменты точечно свариваются между собой. Альтернативно могут применяться и другие методы, такие как иглопробивание или гидросплетение. Завершающим этапом является продольная и поперечная резка, намотка в рулоны и упаковка готовой продукции 8.

1.2. Конфигурации линий и свойства материала

В классической компоновке линии спанбонд скорость формования волокон остается постоянной, а поверхностная плотность материала (измеряемая в г/м²) регулируется изменением скорости движения транспортера: чем медленнее движется лента, тем больше волокон укладывается на единицу площади и тем выше плотность. Для увеличения производительности или создания многослойных структур по ходу транспортера могут устанавливаться дополнительные экструзионные балки.

- Материал типа S (Spunbond): производится на линии с одной формующей балкой.

- Материал типа SS (Spunbond-Spunbond): изготавливается на линии с двумя последовательно установленными балками. Это позволяет либо удвоить производительность при той же плотности, либо получить полотно двойной плотности при той же скорости транспортера.

При одинаковой суммарной поверхностной плотности и идентичном сырье, механические и барьерные свойства материалов S и SS, как правило, различаются незначительно, однако материал SS часто имеет лучшую равномерность и более приятные тактильные ощущения за счет укладки более тонких слоев.

Ключевые характеристики спанбонда:

- Высокая прочность на разрыв: благодаря ориентации макромолекул в филаментах.

- Изотропность свойств: характеристики (например, прочность) практически одинаковы в продольном и поперечном направлениях из-за хаотичной укладки нитей.

- Воздухопроницаемость и пористость: структура материала обеспечивает хороший воздухообмен.

- Мягкость: напрямую зависит от диаметра (линейной плотности) филаментов — чем они тоньше, тем мягче и приятнее на ощупь материал.

1.3. Сырьевая база и области применения

Выбор полимера определяет конечные свойства и сферу использования спанбонда. Наиболее востребованными являются:

- Полипропилен (ПП): самый распространенный полимер благодаря оптимальному соотношению цены и качества. Используется ПП с показателем текучести расплава (ПТР) в диапазоне от 12 до 60 г/10 мин. Из него производят геотекстиль, укрывные материалы для сельского хозяйства (агротекстиль), компоненты для одноразовой медицинской одежды и средств гигиены.

- Полиэтилентерефталат (ПЭТ) и со-ПЭТ: отличается высокой прочностью, термостойкостью и устойчивостью к УФ-излучению. Основные сферы применения — основы для кровельных материалов (рубероид), высокопрочный геотекстиль, фильтровальные материалы для промышленности.

- Полиамид (ПА): обладает исключительной износостойкостью и прочностью. Используется для производства основ дорожных покрытий, армирующих элементов в композитах и фильтров для жестких условий эксплуатации.

Требования к качеству сырья и готовой продукции регламентируются отраслевыми стандартами, например, ГОСТ Р 53226-2008 «Полотна нетканые. Методы определения прочности».

2. Технология мелтблоун: создание микроволоконной структуры

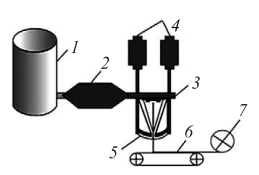

Технология мелтблоун (Meltblown) представляет собой процесс прямого формования нетканого материала из чрезвычайно тонких волокон путем аэродинамического раздува расплава полимера. Ключевая особенность метода — использование горячего воздуха высокой скорости, который дробит струи расплава на микроволокна и одновременно укладывает их на приемную поверхность. Это позволяет получать волокна с линейной плотностью от 0,01 до 0,2 дтекс, что на порядок тоньше, чем в технологии спанбонд.

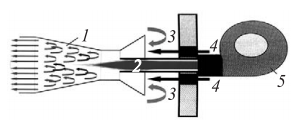

Основное отличие процесса мелтблоун от спанбонда заключается в отсутствии отдельных стадий охлаждения в шахте и механического вытягивания. Формование и укладка микроволокон происходят практически одновременно в горячем состоянии, что обеспечивает их самоскрепление. Схематично процесс изображен на рис. 2.

Рис. 2. Условная схема производства полотна мелтблоун

2.1. Этапы производственного процесса

Цикл производства материала мелтблоун включает следующие операции: подготовка и дозирование полимерного сырья 1, его плавление и гомогенизация в экструдере 2, подача высоковязкого расплава в специальную формующую балку (фильерную головку) 3. Главный элемент этой балки — фильера особой конструкции, часто выполненная в виде сопла Вентури 5. Расплав полимера выдавливается через ряд мельчайших отверстий. Одновременно с этим из воздушных нагревателей 4 подается высокоскоростной (до сотен метров в секунду) поток горячего воздуха. Этот поток подхватывает струйки расплава, раздувает их, вытягивает и дробит на тончайшие волоконца, которые затем осаждаются на приемной поверхности (транспортере) 6. Сформированное полотно наматывается в рулон на устройстве 7.

Температура расплава на выходе из фильеры обычно поддерживается на уровне Тпл + 50 °С, что обеспечивает его очень низкую вязкость. Температура распыляющего воздуха является критическим параметром, влияющим на диаметр волокон и экономичность процесса; как правило, она равна или немного ниже температуры расплава.

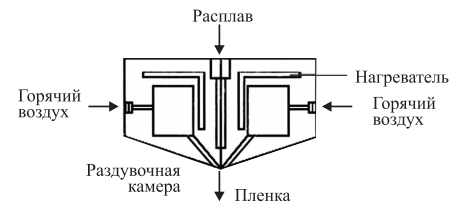

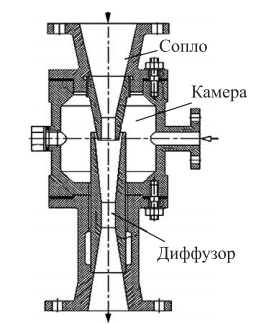

2.2. Конструкция формующей головки

Конструкция формующей головки является сердцем технологии мелтблоун. Часто используются головки соплового типа (рис. 3), где критически важным является взаимное расположение каналов для расплава и горячего воздуха. Расплав выходит из центрального капилляра, а воздух — из двух симметрично расположенных щелей, сходящихся под острым углом. В точке схождения потоков, непосредственно под острием сопла, возникает зона высокой турбулентности. Эта турбулентность и огромная разница скоростей воздуха и расплава вызывают интенсивное диспергирование (распыление) полимера, формируя облако коротких микроволокон. Горячий воздух, смешиваясь с окружающим холодным воздухом, одновременно охлаждает и отверждает их.

Рис. 3. Схема головки для раздува расплава

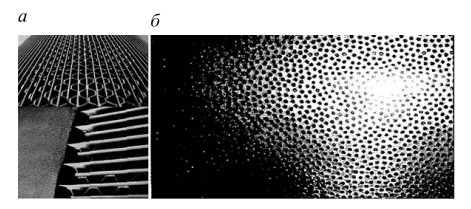

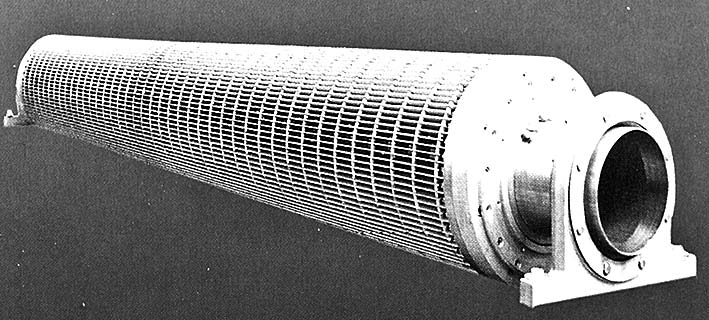

Для промышленного производства сопловые отверстия располагаются в один или несколько рядов (рис. 4). Расстояние от фильеры до приемного транспортера обычно невелико (20-40 см), что обеспечивает быструю укладку горячих и липких волокон.

Рис. 4. Формующее устройство для получения НМ мелтблоун: а – внешний вид; б – часть продольного разреза

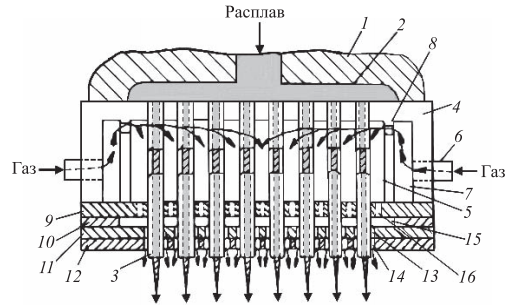

Для получения широких полотен с высокой производительностью применяются сложные фильерные головки с тысячами отверстий (рис. 5). В корпусе головки 1 имеется полость 2 для равномерного распределения расплава, который поступает в сопла 3. Эти сопла проходят через газовую камеру 5, куда из патрубков 6 подается горячий воздух. Воздух проходит через полости 7, щели 8 и сложную систему газовых плит 9–12, формируя высокоскоростной поток на выходе из отверстий 13 и 14, который и диспергирует расплав из сопел 3.

Рис. 5. Один из возможных вариантов исполнения фильерной головки

2.3. Свойства и применение мелтблоуна

Поскольку горячие микроволокна осаждаются на транспортер еще в липком состоянии, они свариваются между собой в точках контакта, образуя сцепленную структуру без необходимости дополнительного скрепления. Это называется автогезионным скреплением.

Преимущества мелтблоуна:

- Высокие барьерные и фильтрационные свойства: чрезвычайно малый диаметр волокон и пор между ними создает эффективный барьер для микрочастиц, бактерий, аэрозолей и жидкостей.

- Высокая абсорбционная способность: большая удельная поверхность волокон обеспечивает высокие капиллярные давления, что позволяет материалу впитывать и удерживать большое количество жидкости (включая масла и жиры).

- Равномерность структуры: технология обеспечивает очень гомогенное распределение волокон по объему и поверхности полотна.

Недостатки:

- Низкая механическая прочность: из-за коротких волокон и недостаточной ориентации макромолекул материал имеет невысокую прочность на разрыв и высокое удлинение.

Изначально технология мелтблоун разрабатывалась для сбора нефтяных разливов с поверхности воды. Сегодня она незаменима в производстве:

- Медицинских масок и респираторов (как фильтрующий слой).

- Фильтров для очистки воздуха и жидкостей (HEPA, ULPA).

- Сорбирующих салфеток и протирочных материалов.

- Гигиенических изделий (внутренний слой подгузников).

- Основы для искусственной кожи и клеенки.

Для процесса мелтблоун требуются специальные марки полипропилена с очень высоким ПТР — до 800–1500 г/10 мин. Такой текучести достигают либо синтезом на металлоценовых катализаторах, либо введением в стандартный ПП модификаторов (пероксидов), которые расщепляют полимерные цепи. Диапазон плотностей материала — от 20 до 400 г/м².

3. Композитные многослойные материалы: синергия технологий

Для компенсации недостатков отдельных технологий (в частности, низкой прочности мелтблоуна) и создания материалов с уникальным набором свойств широкое распространение получили композитные многослойные материалы. Наиболее известными являются материалы типа SMS (спанбонд – мелтблоун – спанбонд) и их более сложные вариации (SMMS, SSMMS и т.д.).

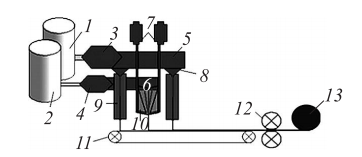

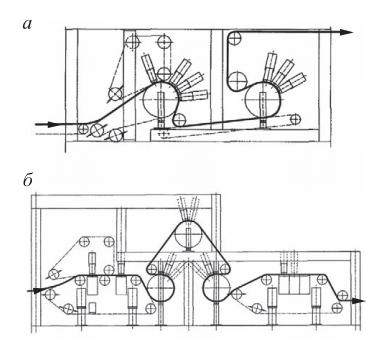

Их производят путем последовательной укладки слоев, полученных по разным технологиям, на один транспортер в рамках единой производственной линии. Это осуществляется одновременной экструзией из нескольких формующих балок, как показано на рис. 6.

Рис. 6. Условная схема производства многослойного материала типа SMS

Процесс производства SMS-материала выглядит следующим образом: расплавы полимеров 1 и 2 из экструдеров 3 и 4 подаются в соответствующие формовочные балки. Первая балка 5 формирует нижний слой спанбонда (S) из непрерывных нитей, которые вытягиваются в шахте 9. Затем формующее устройство мелтблоун 10, получающее горячий воздух 7, укладывает на него слой микроволокон (M). Сверху третья балка 6 (типа спанбонд) укладывает верхний армирующий слой (S). Все три слоя осаждаются на общую приемную поверхность 11. Полученный трехслойный «сэндвич» скрепляется в каландре 12 и наматывается в рулон 13.

В этой структуре слои спанбонда выполняют армирующую функцию, обеспечивая высокую прочность и износостойкость, при этом сохраняя воздухопроницаемость. Средний слой мелтблоуна, благодаря своей тонковолокнистой структуре, выступает в роли функционального барьера, который препятствует проникновению бактерий, жидкостей и мелкодисперсных частиц, но пропускает воздух и пар.

Увеличивая число экструзионных балок, можно получать еще более сложные структуры (SSMS, SMMS, SSMMS), улучшая равномерность и барьерные свойства. Свойства композитов напрямую зависят от процентного соотношения и плотности слоев S и M.

Области применения композитов:

- Медицина и гигиена: одноразовые хирургические халаты, простыни, маски, бахилы, компоненты подгузников и женских гигиенических средств.

- Защитная одежда: комбинезоны для работы с химикатами, в чистых помещениях, для малярных работ.

- Фильтрация: высокоэффективные фильтры для пылесосов, систем вентиляции.

- Строительство: гидро- и ветрозащитные мембраны, изоляционные материалы.

4. Сравнительный анализ технологий нетканых материалов

Для наглядности сведем ключевые параметры и характеристики технологий спанбонд, мелтблоун и композитов SMS в сравнительную таблицу.

| Параметр | Спанбонд (Spunbond) | Мелтблоун (Meltblown) | SMS-композит |

|---|---|---|---|

| Диаметр волокна | 15 — 35 микрометров (средний) | 1 — 5 микрометров (ультратонкий) | Комбинация (S-слои: 15-35 мкм, M-слой: 1-5 мкм) |

| Прочность на разрыв | Высокая | Низкая | Очень высокая (синергетический эффект) |

| Барьерные свойства (к жидкостям, бактериям) | Низкие (высокая пористость) | Очень высокие | Очень высокие (за счет М-слоя) |

| Воздухопроницаемость | Высокая | Средняя / Низкая (регулируется) | Высокая (регулируется) |

| Тактильные свойства (мягкость) | От средней до высокой (зависит от толщины филаментов) | Очень высокая, шелковистая текстура | Высокая, приятная на ощупь |

| Основное сырье (ПТР, г/10 мин) | ПП (12-60), ПЭТ, ПА | ПП (до 800-1500) | ПП с разным ПТР для S и M слоев |

| Производительность линии | Высокая | Средняя | Высокая |

| Типичные области применения | Агротекстиль, геотекстиль, мебельная промышленность, основы для покрытий | Фильтрующие элементы, сорбенты, медицинские маски (внутренний слой) | Медицинская одежда, гигиенические изделия, защитные комбинезоны |

5. Обзор оборудования для производства нетканых материалов

Промышленное производство нетканых материалов требует сложного, высокотехнологичного оборудования. Рассмотрим ключевые узлы технологических линий.

5.1. Оборудование для спанбонд-линий

Машиностроительные компании предлагают различные конфигурации линий, отличающиеся конструкцией формующей части, системами обдува и укладки филаментов.

Подготовка и экструзия сырья

Системы подготовки полимера включают оборудование для приема, хранения, осушения (особенно важно для ПЭТ), кристаллизации и плавления. Для точного дозирования основного полимера и добавок (УФ-стабилизаторов, антипиренов, красителей) применяются высокоточные гравиметрические дозирующе-смесительные системы, способные смешивать до девяти компонентов с производительностью до 1000 кг/ч и точностью до ±0,015%.

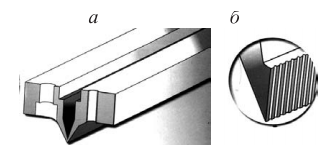

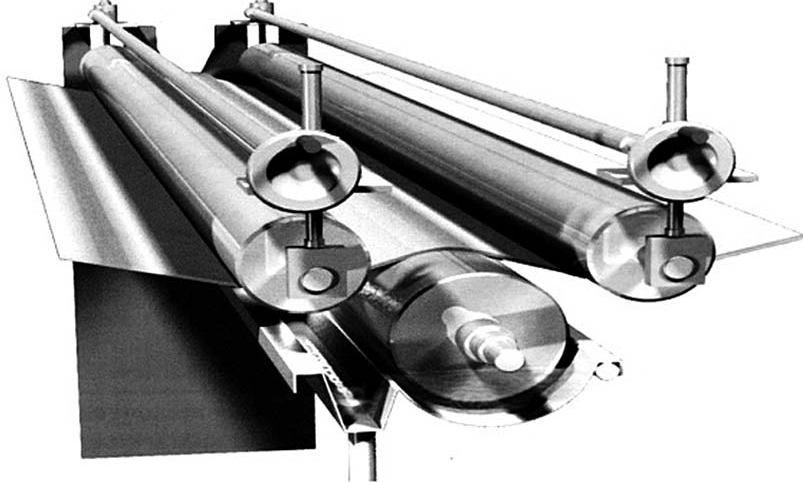

Формующие головки и фильеры

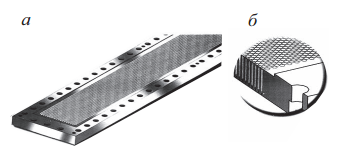

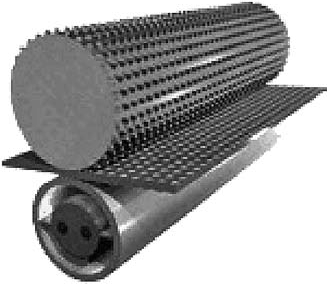

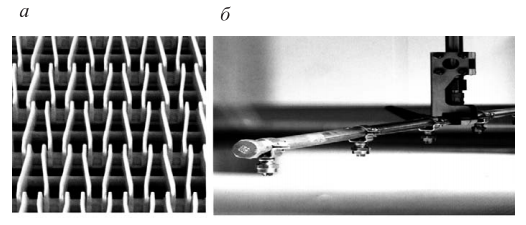

Формующая головка может содержать несколько отдельных фильерных комплектов или одну длинную прямоугольную фильеру на всю ширину полотна (до 5.5 м). В длинных фильерах для равномерного распределения расплава используется сегментная конструкция типа «вешалка» (рис. 7). Прямоугольные фильеры могут иметь до 8000 отверстий на метр длины (рис. 8).

Рис. 7. Формовочная головка с сегментным распределением расплава

Рис. 8. Фильера для формования НМ спанбонд: а – внешний вид; б – часть продольного разреза

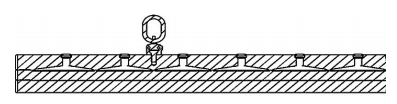

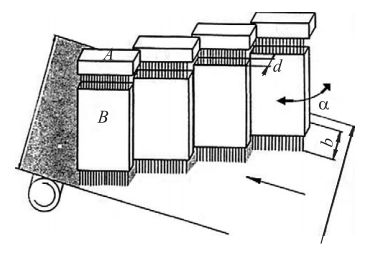

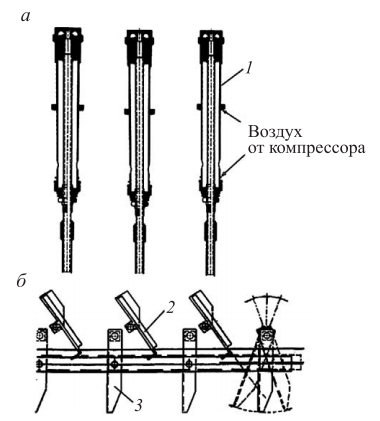

Для равномерного распределения филаментов по ширине полотна, фильеры А могут располагаться под углом α ≈ 45° к направлению движения транспортера (рис. 9). При производстве выделяются летучие мономеры и олигомеры, для их удаления используется система отсоса из подфильерного пространства (рис. 10).

Рис. 9. Вариант расположения прямоугольных фильер

Рис. 10. Отсос газов из подфильерного пространства

Системы вытягивания и укладки

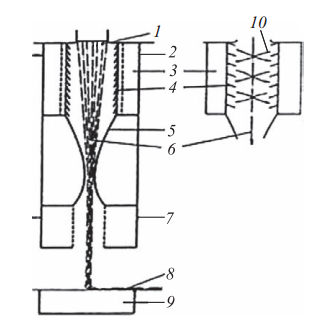

Аэродинамические вытягивающие устройства (эжекторы) могут быть сопловыми, плоскощелевыми или кольцевыми (рис. 11). Работая по закону Бернулли, эжектор создает зону пониженного давления, которая всасывает филаменты и ускоряет их в потоке воздуха. Пример комбинации охлаждающего и вытягивающего устройств показан на рис. 12.

Рис. 11. Эжектор (внутренний диаметр диффузора – 3 мм, расход воздуха – 60−80 нм³/ч при давлении 0,6−1,7 МПа)

Рис. 12. Устройство вытягивания с диффузором: 1 – фильера; 2 – зона подачи воздуха; 3 – охлаждающая камера; 4 − створки; 5 – труба Вентури; 6 – формуемые филаменты; 7 – зона отсоса воздуха; 8 – холст; 9 – конвейер; 10 – направление потоков воздуха

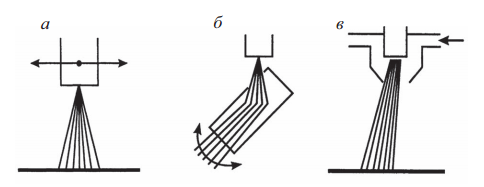

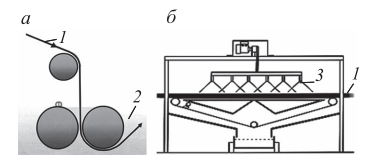

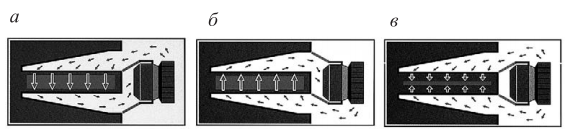

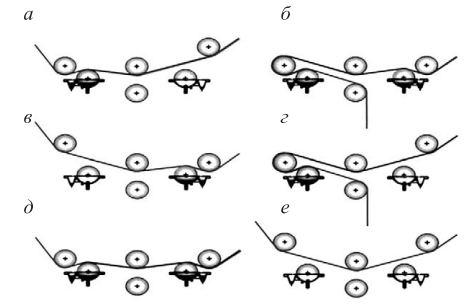

Для равномерной раскладки нитей используются различные механические и аэродинамические системы (рис. 13), например, с перемещением фильерного блока, приемного устройства или с использованием управляющих воздушных струй.

Рис. 13. Способы движения пучка филаментов: а – посредством перемещения фильерного блока; б – посредством перемещения приемного устройства; в – посредством раскладки сжатым воздухом

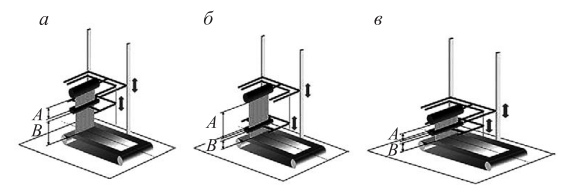

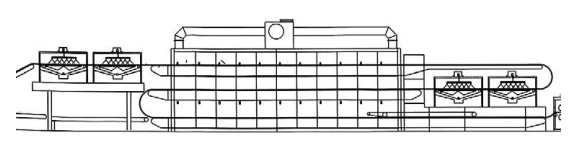

На рис. 14 и 15 представлены компоновочные схемы технологических линий от ведущих производителей, демонстрирующие гибкость современных установок, позволяющих изменять параметры процесса для получения материалов с различными свойствами.

Рис. 14. Компоновка линии по производству спанбонда: 1 – экструдер; 2 – формовочная балка; 3 – охлаждающая шахта; 4 – вытягивающее устройство; 5 – транспортер; 6 – намоточное устройство

Рис. 15. Схемы получения спанбонда на установке AST (а – в): А – зона охлаждения; В – зона эжекции

5.2. Методы и оборудование для скрепления холста

После формирования волокнистый холст должен быть упрочнен. Для этого применяются несколько основных методов.

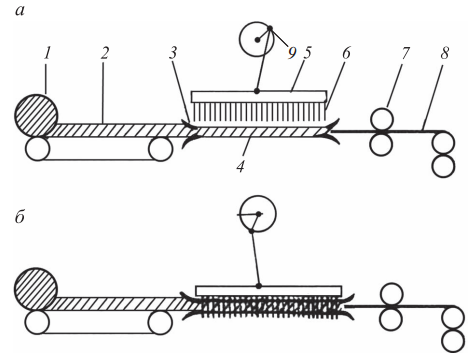

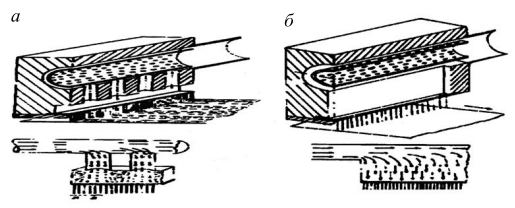

Иглопробивной способ

Суть метода заключается в механическом перепутывании волокон с помощью специальных игл с зазубринами (рис. 16). Игольная плита 5 совершает возвратно-поступательные движения, многократно прокалывая холст 1. Зазубрины на иглах 6 захватывают волокна и протягивают их вглубь полотна, создавая плотную трехмерную структуру. Этот способ используется для получения плотных материалов, таких как геотекстиль или основы для линолеума.

Рис. 16. Схема иглопробивания холста: а – верхнее положение плиты; б – рабочее положение плиты

Термоскрепление (термобондинг)

Наиболее распространенный метод для спанбонда. Холст проходит через зазор между двумя обогреваемыми валами каландра (рис. 17). Верхний вал обычно имеет гравировку (точечную, ромбовидную), а нижний — гладкий. В местах контакта с выступами гравированного вала филаменты подплавляются и свариваются. Этот способ энергоэффективен и обеспечивает высокую производительность. Применяется для материалов плотностью до 150-160 г/м².

Рис. 17. Обработка холста в зазоре валов каландра (один вал гравированный)

Химическое (клеевое) скрепление

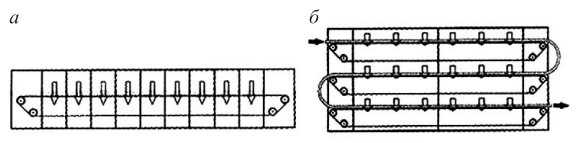

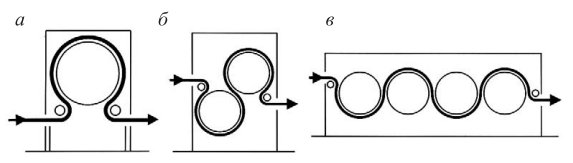

Метод заключается в пропитке холста связующим веществом (например, акриловыми дисперсиями) с последующей сушкой и полимеризацией. Пропитка может осуществляться погружением в ванну или распылением (рис. 18). Этот способ позволяет получать материалы с высокой жесткостью, например, для кровельных основ. После нанесения связующего полотно проходит через сушильные установки ленточного (рис. 19) или барабанного (рис. 20) типа.

Рис. 18. Обработка НМ в ванне (а) и распылением (б): 1 – холст; 2 – ванна; 3 – форсунки

Рис. 19. Установки термообработки и сушки ленточного типа: а – одноярусная; б – многоярусная

Рис. 20. Установки термообработки барабанного типа а – однобарабанная; б – двухбарабанная; в – многобарабанная

Струйное скрепление (гидросплетение, спанлейс)

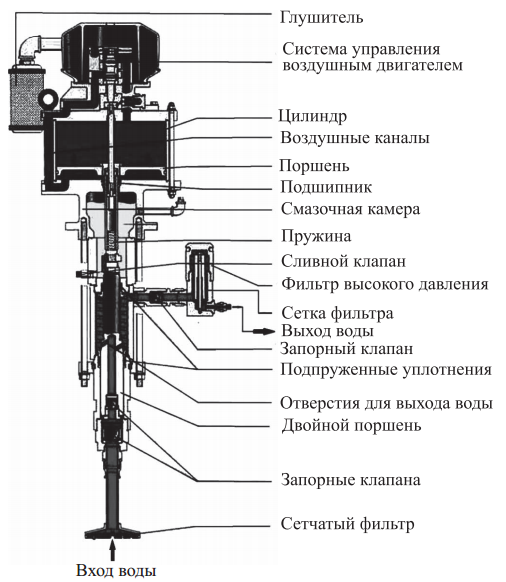

Это экологически чистая технология, при которой холст упрочняется за счет воздействия тонких струй воды высокого давления (рис. 21). Водные инжекторы 4 выбрасывают струи со скоростью до 350 м/с. Кинетическая энергия струй вызывает интенсивное перепутывание волокон, создавая структуру, похожую на ткань. Давление воды в инжекторах увеличивается постепенно, чтобы не разрушить холст. Этот метод позволяет получать очень мягкие, драпирующиеся и гигроскопичные материалы, идеальные для медицины и гигиены.

Рис. 21. Узел гидросплетения Акваджет: 1 – конвейер; 2 – заграждение; 3 – перфорированный барабан; 4 – водные инжекторы; 5 – камера отсоса; 6 – обезвоживающий узел

Качество воды в процессе гидросплетения имеет решающее значение для предотвращения засорения форсунок. Требования к деминерализованной воде приведены в табл. 1.

Таблица 1. Требования к деминерализованной воде

| Показатели качества | Нормируемые значения |

| Количество твердых частиц, мг/л | Не более 1,5 |

| Общая жесткость (СаСО₃ + МgСО₃), мг/л | Не более 210 |

| рН (водородный показатель) | От 6,5 до 7,5 |

| Содержание хлоридов, мг/л | Не более 100 |

| Содержание железа, мг/л | Не более 0,10 |

| Содержание сульфатов, мг/л | Не более 250 |

| Содержание марганца, мг/л | Не более 0,05 |

| Содержание кремния | Не нормируется |

5.3. Вспомогательное и отделочное оборудование

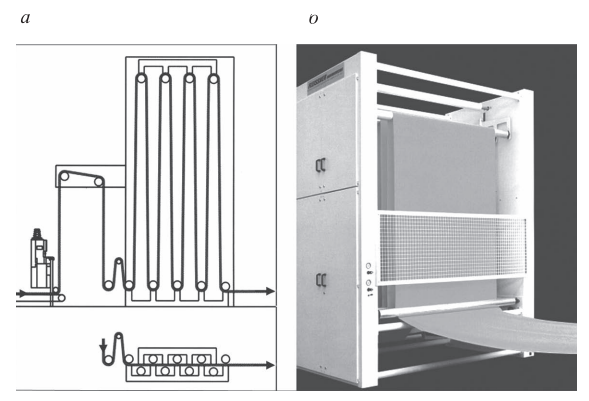

Современные производственные линии комплектуются различными вспомогательными узлами для обеспечения непрерывности процесса и придания продукции конечных свойств.

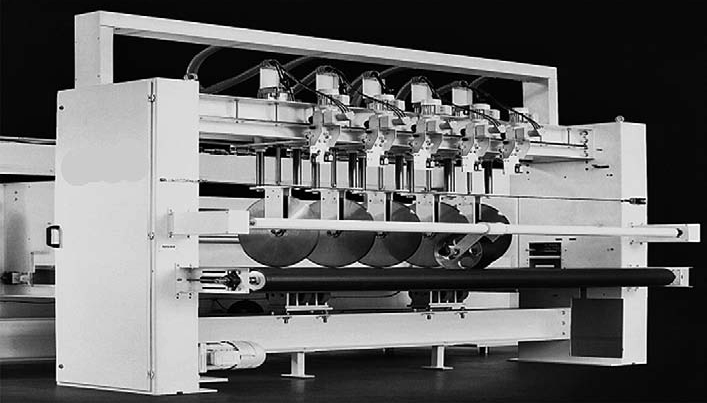

- Накопители (аккумуляторы): (рис. 22) необходимы для безостановочной работы линии при смене рулона. Они временно накапливают полотно.

- Системы резки: дисковые устройства для продольной (рис. 23) и поперечной резки полотна на рулоны заданной ширины и длины.

- Намотчики: автоматические устройства (рис. 24) для намотки готовой продукции на картонные гильзы (шпули).

- Системы утилизации кромок: обрезанные кромки полотна с помощью экструдера обратной подачи расплавляются и возвращаются в основной технологический процесс, что снижает количество отходов.

Рис. 22. Схема (а) и внешний вид (б) накопителя нетканого материала

Рис. 23. Система продольной резки НМ

Рис. 24. Схема работы (а) и внешний вид (б) намотчика рулонов

6. Инновации и передовые разработки в оборудовании

Отрасль производства нетканых материалов постоянно развивается, производители оборудования внедряют новые решения для повышения эффективности, снижения энергопотребления и улучшения качества продукции.

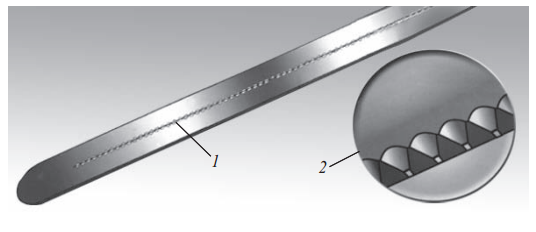

Ведущие поставщики, такие как Andritz, Fleissner и Unicharm, создают многоступенчатые установки гидроперепутывания (рис. 25), которые позволяют обрабатывать материал несколько раз с каждой стороны для достижения оптимальной прочности и однородности. Инженерные разработки направлены на снижение рабочего давления в инжекторах за счет оптимизации их конструкции и использования специальных микроперфорированных муфт (рис. 26) вместо традиционных сеток. Новые инжекторы с непрерывной тонкой щелью (рис. 27) вместо ряда отверстий создают более ламинарный и эффективный поток воды, что снижает энергозатраты. Также совершенствуются материалы для перфорационных полосок (рис. 28) и насосы высокого давления (рис. 29).

Рис. 25. Многоступенчатые установки Акваджет: а – двухступенчатая обработка; б – многоступенчатая обработка

Рис. 26. Поверхность сотового барабана (а) и микроперфорированной муфты (б)

Рис. 27. Инжекторы с просверленными отверстиями (а) и тонкими щелями (б)

Рис. 28. Перфорационная полоска: 1 – внешний вид; 2 – фрагмент поперечного разреза

Рис. 29. Насос высокого давления WIWA

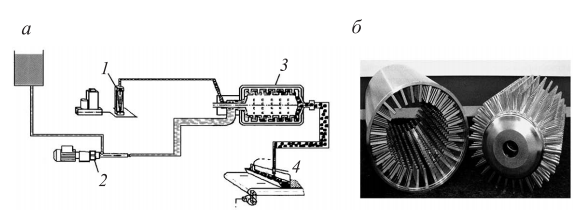

7. Пример технологического процесса: производство ПЭТ-основы для кровельных материалов

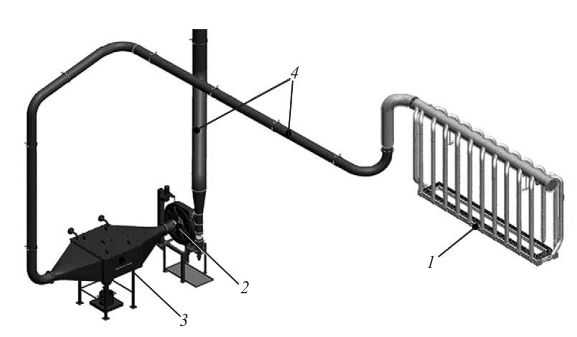

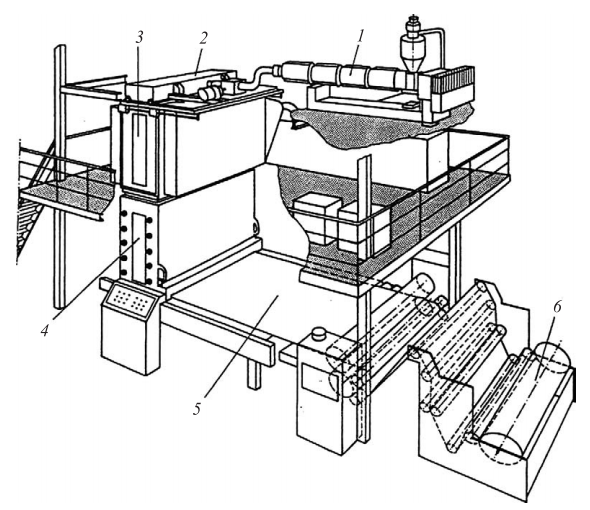

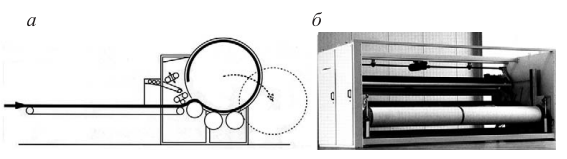

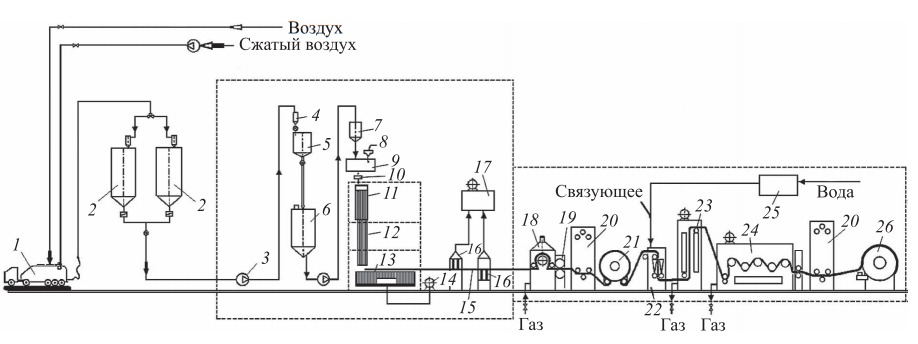

Рассмотрим конкретный пример — линию по производству полиэфирной (ПЭТ) нетканой основы спанбонд для кровельных материалов. Технологическая схема приведена на рис. 30.

Рис. 30. Технологическая схема производства полиэфирного нетканого материала спанбонд: 1 – полимеровоз; 2 – бункер гранулята; 3 – пневмотранспорт; 4 – питающий бункер кристаллизатора; 5 – кристаллизатор; 6 – сушилка; 7 – бункер экструдера; 8 – дозатор добавок; 9 – экструдер; 10 – фильтр расплава; 11 – формовочная балка; 12 – система вытягивания и охлаждения филаментов; 13 – устройство раскладки и формирования холста; 14 – вентилятор; 15 – транспортер; 16 – иглопробивные машины; 17 – скруббер; 18 – камера терморелаксации; 19 – калибратор; 20 – накопитель; 21, 26 – автоматические намотчики полотна; 22 – устройство нанесения связующего; 23 – инфракрасный нагреватель; 24 – барабанная сушилка; 25 – станция приготовления связующего

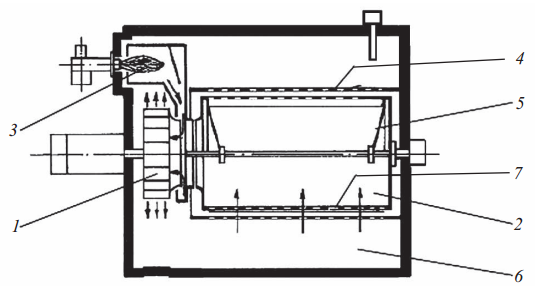

Процесс включает узлы кристаллизации и осушения гранулята ПЭТ (5, 6), экструзию (9), формование филаментов (11), их вытягивание и раскладку на транспортере (12, 13, 15). Узел раскладки (рис. 31) использует систему колеблющихся пластин для равномерного распределения нитей. Далее холст проходит через несколько иглопробивных машин (16) для первичного скрепления, а затем поступает в камеру термостабилизации (18, рис. 32) для снятия внутренних напряжений и усадки. После этого полотно пропитывается связующим составом (22), проходит через ИК-нагреватель (23) для образования поверхностной пленки и окончательно высушивается и полимеризуется в многобарабанной сушилке (24).

Рис. 31. Схема узла раскладки нитей на конвейер: а – эжекторы; б – узел раскладки

Рис. 32. Камера термостабилизации

8. Ведущие производители оборудования и их технологии

Мировой рынок оборудования для производства НМ представлен несколькими ключевыми игроками, чьи технологии задают отраслевые стандарты.

- Oerlikon Neumag, Fleissner, Reifenhäuser (Германия): эти компании являются лидерами в производстве комплектных линий спанбонд, мелтблоун и SMS. Их оборудование отличается гибкостью, высокой производительностью (ширина полотна до 7 м, плотность от 8 до 500 г/м²) и полной автоматизацией. Reifenhäuser известна своими линиями Reicofil, Oerlikon Neumag — технологией Nanoval для получения ультратонких филаментов.

- Andritz Perfoiet (Франция) и Andritz Kuesters (Германия): специализируются на технологиях гидросплетения (AquaJet) и термоскрепления (каландры с S-образными валами).

- Dilo (Германия): мировой лидер в производстве иглопробивных машин.

Также на рынке представлены и другие производители, такие как CECCATO (Италия), поставляющая фильеры, и Elmarco (Чехия) с уникальной технологией электроформования Nanospider™ для производства нановолокон. Разработки в области оборудования для отделки (рис. 33-40) также играют важную роль, позволяя наносить функциональные покрытия и создавать структурированные материалы.

Рис. 33. Транспортерная лента (а) и рычаг с форсунками (б)

Рис. 34. Комплектация линии распылительными кабинами

Рис. 35. Схемы движения воздуха в сушилке: а – сверху вниз; б – снизу вверх; в – с обеих сторон НМ

Рис. 36. Перфорированный шаблон на поверхности барабана

Рис. 37. Система подачи воздуха соплом Вентури: 1 – сопло Вентури; 2 – труба для сгорания топлива; 3 – циркулирующий воздух; 4 – свежий воздух; 5 – горелка

Рис. 38. Аппликатор Kissroll

Рис. 39. Различные способы обработки полотна с использованием аппликаторов (ае)

Рис. 40. Схема приготовления пены (а) и вид статора и ротора смесительной головки (б): 1 – система подачи воздуха; 2 – система подачи композиции; 3 – смеситель; 4 – нанесение готовой пены

9. Интересные факты о нетканых материалах

- Космические технологии: Нетканые материалы используются в космонавтике. Например, они применяются в качестве теплоизоляционных экранов для спутников и космических кораблей, а также в системах фильтрации воздуха на борту МКС.

- Мировой масштаб: Ежегодно в мире производится более 10 миллионов тонн нетканых материалов спанбонд и мелтблоун. Если развернуть годовой объем спанбонда для подгузников в одну полосу, она несколько раз опоясает Землю по экватору.

- Невидимая защита: Современные автомобили содержат до 40 кг различных нетканых материалов. Они используются для шумоизоляции салона, фильтрации воздуха и масел, в обивке сидений и потолка, а также в качестве армирующих основ для пластиковых деталей.

- Биоразлагаемые инновации: Активно развиваются технологии производства спанбонда из биоразлагаемых полимеров, таких как полилактид (PLA), получаемый из кукурузного крахмала. Такие материалы полностью разлагаются в условиях промышленного компостирования.

- Эффект лотоса: Путем специальной обработки поверхности (например, плазменной) нетканым материалам можно придавать супергидрофобные свойства, заставляя капли воды скатываться с поверхности, унося с собой загрязнения.

10. Часто задаваемые вопросы (FAQ)

- В чем фундаментальное различие между волокнами спанбонд и мелтблоун?

- Основное различие в диаметре и длине. Спанбонд состоит из непрерывных, относительно толстых филаментов (15-35 мкм), что обеспечивает ему высокую прочность. Мелтблоун состоит из очень коротких и ультратонких микроволокон (1-5 мкм), что придает ему превосходные фильтрационные и барьерные свойства, но низкую прочность.

- Что означают аббревиатуры S, SS, SMS, SMMS?

- Они обозначают структуру материала. S — один слой спанбонда. SS — два слоя спанбонда. SMS — трехслойный композит «спанбонд-мелтблоун-спанбонд». SMMS — четырехслойный композит «спанбонд-мелтблоун-мелтблоун-спанбонд». Каждая буква соответствует одной экструзионной балке на производственной линии.

- Почему для мелтблоуна требуется полипропилен с очень высоким ПТР?

- Высокий показатель текучести расплава (ПТР) означает очень низкую вязкость полимера. Только такой «жидкий» расплав может быть эффективно раздут и раздроблен высокоскоростным потоком горячего воздуха на микроволокна. Полипропилен для спанбонда значительно более вязкий.

- Как регулируется плотность нетканого материала в г/м²?

- Основной способ регулирования — изменение скорости движения приемного транспортера. При постоянной производительности экструдера, уменьшение скорости транспортера приводит к укладке большего количества волокон на единицу площади, и, следовательно, к увеличению поверхностной плотности.

- Являются ли спанбонд и мелтблоун экологически безопасными?

- Полипропилен, основное сырье, является химически инертным и на 100% перерабатываемым. При его сжигании образуются только вода и углекислый газ, без выделения токсичных соединений. Проблемой является сбор и сортировка использованных изделий (например, одноразовой медицинской одежды). Развитие технологий переработки и использование биоразлагаемых полимеров являются ключевыми направлениями для повышения экологичности.

Заключение

Технологии спанбонд и мелтблоун коренным образом изменили многие отрасли промышленности, предоставив универсальные и экономически эффективные материалы с широчайшим диапазоном свойств. От высокопрочных геотекстильных полотен, укрепляющих дорожные насыпи, до микроволоконных фильтров в медицинских масках, защищающих наше здоровье, — нетканые материалы прочно вошли в повседневную жизнь. Их ключевое преимущество заключается в одностадийности производственного процесса «полимер -> готовое полотно», что обеспечивает высокую производительность и гибкость в управлении конечными характеристиками продукта. Дальнейшее развитие этих технологий будет направлено на снижение материало- и энергоемкости, использование вторичного и биоразлагаемого сырья, а также создание «умных» нетканых материалов с интегрированными сенсорами и активными функциями.

Нормативная база

- ГОСТ Р 53226-2008 «Полотна нетканые. Методы определения прочности».

- ГОСТ Р 55030-2012 «Дороги автомобильные общего пользования. Материалы геосинтетические для дорожного строительства. Метод определения поверхностной плотности».

- ГОСТ Р 56419-2015 «Дороги автомобильные общего пользования. Материалы геосинтетические. Метод определения прочности при растяжении».

- ГОСТ 15902.3-79 «Полотна нетканые. Методы определения прочности».

Список литературы

- Бершев Е.Н., Курицина В.В., Смирнов Г.П. «Технология производства нетканых материалов». – М.: Легпромбытиздат, 1982. – 320 с.

- Зазулина З.А., Дружинина Т.В., Конкин А.А. «Основы технологии химических волокон». – М.: Химия, 1985. – 304 с.

- Перепелкин К.Е. «Современные химические волокна и перспективы их применения в текстильной промышленности». – СПб.: СПГУТД, 2003. – 216 с.

- «Handbook of Nonwovens» edited by Stephen J. Russell, Woodhead Publishing, 2nd Edition, 2021.

- «Spunbonding Technology Today» edited by T. C. Chu, E. J. Press, 2018.