Содержание страницы

- Физическая модификация: инженерия структуры и формы

- Композитная и физико-химическая модификация: добавки для новых горизонтов

- Химическая модификация: изменение на молекулярном уровне

- Технология и оборудование для формования микрофиламентных нитей (МКН)

- Профилированные волокна и нити: геометрия для функциональности

- Высокоизвитые и неизвитые волокна: создание объема и структуры

- Волокна различной длины резки

- Бикомпонентные и многокомпонентные волокна

- Волокна со скользким грифом

- Волокна и нити с пониженной горючестью

- Антимикробные волокна и нити

- Волокна высокоусадочные, с повышенной накрашиваемостью, малопиллингуемые

- Улучшение литьевых свойств полиэтилентерефталата

- Свето- и термостабилизация поликапроамида способом опудривания

В XXI веке индустрия химических волокнистых материалов переживает настоящую революцию. Ключевым вектором развития сегодня выступает не столько синтез принципиально новых полимеров, сколько глубокая модификация уже существующих и хорошо зарекомендовавших себя материалов. Этот подход позволяет с меньшими затратами и большей гибкостью придавать волокнам и нитям уникальные свойства, отвечающие самым строгим требованиям современного рынка — от высокотехнологичной спортивной одежды до материалов для аэрокосмической отрасли. Такой вектор развития экономически целесообразен и экологически оправдан, так как снижает необходимость в разработке и внедрении новых, потенциально более сложных в утилизации полимеров.

Классификация методов модификации, предложенная профессором К.Е. Перепелкиным, остается фундаментальной и выделяет три основных направления: физическое, композитное и химическое. На практике для достижения синергетического эффекта и получения материалов с комплексными характеристиками часто применяются гибридные подходы, сочетающие, например, физические методы с введением композитных добавок.

Физическая модификация: инженерия структуры и формы

Физическая модификация — это искусство направленного изменения надмолекулярной структуры, геометрии поперечного сечения и внешней поверхности волокон, при котором их химический состав остается неизменным. Это наиболее гибкий и широко применяемый на практике метод, реализуемый на стадиях формования и последующей технологической обработки нитей.

При создании физически модифицированных материалов инженеры-технологи идут двумя основными путями, которые часто пересекаются:

- Структурная инженерия: управление надмолекулярной структурой волокон через прецизионную настройку параметров формования, вытягивания и терморелаксационных обработок. Это позволяет контролировать степень кристалличности, ориентацию макромолекул и, как следствие, физико-механические свойства.

- Геометрическая инженерия: изменение формы поперечного сечения (профилирование), текстуры поверхности или внешней формы комплексных нитей для придания им специфических оптических, тактильных и функциональных свойств.

Результатом такого подхода стало появление целого спектра инновационных материалов, среди которых выделяются профилированные, бикомпонентные, микроволокна и микронити, текстурированные, пневмотекстурированные и пористые волокна.

Одним из прорывных методов является сверхвысокоскоростное формование (ВСФ) из расплава. Этот процесс кардинально меняет условия структурообразования за счет резкого роста аксиальных напряжений в формуемой нити. В результате ориентационная кристаллизация происходит непосредственно на стадии формования, создавая стабильную и однородную структуру. Волокна, полученные методом ВСФ, отличаются повышенной деформативностью, низкими внутренними напряжениями и, как следствие, минимальной усадкой. Данная технология успешно применяется для получения новых поколений полиэфирных, полиамидных и полипропиленовых нитей.

В промышленном масштабе физическая модификация позволила освоить выпуск целого ряда продуктов:

- Высокопрочные технические нити, прочность которых достигается за счет использования полимеров с повышенной молекулярной массой.

- Текстильные нити, формуемые в одну стадию (ВСФ с эффектом самоориентации), что значительно сокращает производственный цикл.

- Малоусадочные нити с низким удлинением, получаемые путем высокотемпературного вытягивания.

- Высокомодульные волокна с повышенной стойкостью к динамическому утомлению.

- Малопиллингующиеся (низкопрочные) штапельные волокна, предотвращающие образование «катышков» на готовых изделиях.

Композитная и физико-химическая модификация: добавки для новых горизонтов

Композитная модификация представляет собой введение в основной волокнообразующий полимер мелкодисперсных или растворимых компонентов, которые являются носителями новых функциональных свойств. Этот метод реализуется на стадии подготовки расплава или непосредственно перед его подачей в фильеру и широко используется для всех типов синтетических волокон.

В полимерный расплав могут вводиться разнообразные добавки:

- Красящие вещества: пигменты и органические красители для получения окрашенных в массе волокон, обладающих высочайшей стойкостью цвета.

- Антипирены: соединения, замедляющие горение и снижающие дымообразование, что критически важно для материалов, используемых в общественных местах и на транспорте.

- Биологически активные вещества: компоненты, придающие антимикробные или инсектицидные свойства.

- Матирующие агенты: чаще всего диоксид титана (TiO₂), который не только убирает нежелательный синтетический блеск, но и выполняет роль структурообразователя.

Интересно, что частицы пигментов, диоксида титана или сажи, не являясь классическими «зародышами» кристаллизации, становятся центрами структурообразования. На их поверхности формируются упорядоченные слои сорбированного полимера, что изменяет динамику кристаллизации. Это приводит к получению волокон с более однородной структурой, улучшенными усталостными свойствами и меньшим разбросом физико-механических показателей.

Физико-химическая модификация находится на стыке композитного и химического подходов. Важнейшим ее направлением является введение растворимых в расплаве красителей. Они не только обеспечивают колористический эффект, но и могут влиять на структуру полимера, выступая в роли пластификаторов (снижают температуру стеклования) или антипластификаторов (повышают ее). Ключевой метод — получение волокон из смесей полимеров. Введение в основной полимер малых (до 5% по массе) количеств несовместимого с ним второго полимера создает эффект «малых полимерных добавок». Эти добавки действуют как центры структурообразования, повышая однородность структуры и улучшая свойства нити.

К композитно-модифицированным волокнам относятся так называемые интерактивные или «умные» волокна, которые реагируют на внешние воздействия:

- Греющие волокна, преобразующие световую энергию в тепловую.

- Люминесцентные волокна, светящиеся в темноте.

- Термохромные волокна, изменяющие цвет или яркость окраски в зависимости от температуры.

Такие материалы открывают путь к созданию текстиля с принципиально новыми функциональными возможностями.

Химическая модификация: изменение на молекулярном уровне

Химическая модификация — наиболее фундаментальный подход, заключающийся в направленном изменении химического состава самого волокнообразующего полимера. Это достигается либо на стадии синтеза полимера путем введения в макромолекулу новых активных групп (сополимеризация), либо через химическую обработку уже готовых волокон.

Этот метод позволяет кардинально улучшить потребительские свойства текстиля:

- Повысить накрашиваемость, вводя в структуру полимера активные центры для связывания красителей.

- Улучшить гигроскопичность, делая синтетические материалы более «дышащими» и комфортными.

- Снизить сминаемость и загрязняемость.

- Придать антистатические, огнезащитные, бактерицидные и другие специальные свойства, которые сохраняются на протяжении всего срока службы изделия.

В промышленных условиях освоены технологии получения химически модифицированных полимеров с такими свойствами, как негорючесть, пиллингоустойчивость, повышенная светостойкость. Как правило, эти процессы реализуются на стандартном оборудовании с интеграцией дополнительных узлов для дозирования и введения модификаторов.

Таблица 1. Сравнительная характеристика методов модификации химических волокон

| Критерий сравнения | Физическая модификация | Композитная модификация | Химическая модификация |

|---|---|---|---|

| Суть метода | Изменение надмолекулярной структуры и физической формы без изменения химического состава. | Введение в расплав полимера мелкодисперсных или растворимых добавок-носителей свойств. | Направленное изменение химического строения макромолекул полимера. |

| Стадия применения | Формование, вытягивание, текстурирование, термообработка. | Подготовка расплава полимера, непосредственно перед формованием. | Синтез полимера (сополимеризация) или химическая обработка готового волокна/ткани. |

| Примеры получаемых свойств | Объемность, низкая усадка, изменение блеска, гигроскопичность (за счет профиля), мягкость. | Окраска в массе, антистатичность, огнестойкость, антимикробные свойства, матирование. | Повышенная накрашиваемость, гигроскопичность, негорючесть, биоцидность, низкая пиллингуемость. |

| Стойкость эффекта | Высокая, так как свойства заложены в структуре. Может изменяться при сильных термомеханических воздействиях. | Очень высокая, добавка равномерно распределена в объеме волокна. | Максимально высокая и долговечная, так как свойства являются частью химической структуры полимера. |

| Сложность технологии | Требует точного контроля параметров процесса, специального оборудования (фильеры, текстурирующие машины). | Требует точного дозирования добавок, систем гомогенизации расплава, но в целом хорошо интегрируется в стандартные линии. | Наиболее сложный метод, требующий изменения процесса синтеза полимера или дополнительных стадий химической обработки. |

Технология и оборудование для формования микрофиламентных нитей (МКН)

Микрофиламентные нити (МКН), также известные как микроволокна, представляют собой элитный класс материалов, линейная плотность которых составляет менее 0,1 текс на филамент. Эти ультратонкие волокна открыли новую эру в текстиле, позволив создавать ткани с уникальным сочетанием свойств. В зависимости от тонины и способа получения, МКН можно классифицировать на три основные группы:

- 0,055−0,03 текс: Получают методом ВСФ с учетом ряда технологических нюансов. Применяются для создания высокоплотных непромокаемых, но «дышащих» тканей для верхней и спортивной одежды, палаток, а также для имитации натурального шелка в тканях и трикотаже.

- 0,03−0,002 текс: Производятся методом формования бикомпонентных нитей секторной структуры. Основные области применения: технологическая одежда для «чистых комнат», специальные полирующие материалы для оптики, синтетическая кожа и замша премиум-класса.

- 0,002−0,0001 текс: Создаются из бикомпонентных волокон матрично-фибрильной структуры с последующим химическим удалением полимерной матрицы. Используются для синтетической кожи нового поколения, ультратонких фильтров для медицины и промышленности, а также высокотехнологичных нетканых материалов.

МКН выпускаются как в виде гладких комплексных нитей, так и в текстурированном виде для придания дополнительного объема. Их популярность обусловлена уникальным набором потребительских свойств: водонепроницаемость при сохранении воздухопроницаемости, легкость, стабильность размеров, мягкость, отличная драпируемость и внешний вид, максимально приближенный к натуральным материалам.

Водонепроницаемость тканей из МКН достигается не за счет химических пропиток, а благодаря сверхвысокой плотности структуры ткани (более 25 000 нитей на 1 см²). Поры в такой ткани настолько малы, что капли атмосферной влаги (размером около 200 мкм) не могут пройти сквозь них. При этом молекулы водяного пара (испарения тела) свободно проходят наружу, обеспечивая непревзойденный комфорт.

Реологические и технологические критерии стабильности процесса

Хотя базовые технологические стадии получения МКН аналогичны производству обычных нитей, процесс требует значительно более высокого уровня технологии и точного контроля параметров. Ключевыми становятся реологические аспекты нитеобразования, такие как вязкость расплава, условия экструзии и охлаждения, а также степень растяжения филаментов.

Для обеспечения стабильности процесса экструзии МКН необходимо соблюдать три фундаментальных критерия.

Первый критерий связывает вязкость расплава полимера с целевой линейной плотностью нити:

450 ≤ η290°С ≥ 7,38 · 103 T + 840

где η – вязкость расплава при 290 °С (в Пуазах), T – линейная плотность нити (в текс). Это соотношение позволяет инженерам оценить, какую минимальную линейную плотность филамента можно получить при заданной вязкости расплава. Из него следует, что для формования МКН тониной менее 0,1 текс, вязкость расплава не должна превышать 1000 Пз. Чтобы достичь таких значений, для ПЭТ необходимо либо повышать температуру экструзии до 300 °С (или Тпл + 35 °С), либо работать при скоростях сдвига свыше 5000 с–1. Скорость сдвига γ рассчитывается по формуле:

γ = 4q / (πρr3)

где q – массовая подача расплава на одно отверстие (г/с), ρ – плотность расплава (г/см³), r – радиус капилляра фильеры (см).

Второй критерий устанавливает предел по скорости сдвига:

γ < γкр

где γкр – критическая скорость сдвига, при превышении которой наступает нестабильность течения расплава и обрыв элементарных нитей. Для полиэтилентерефталата (ПЭТ) это значение составляет примерно 105 с–1.

Третий критерий ограничивает степень растяжения формуемого пучка филаментов:

ε < εкр

где ε – степень растяжения, определяемая как отношение скорости приема нити (VL) к скорости истечения расплава из фильеры (V0):

ε = VL / V0

Критическое значение εкр для ПЭТ составляет около 1100. Скорость истечения V0, в свою очередь, зависит от подачи расплава и площади сечения капилляра (S):

V0 = q / (Sρ)

Таким образом, для стабильного производства МКН необходимо найти оптимальный баланс между этими тремя критериями. На практике инженеры стремятся снижать ε и γ, повышая стабильность формования. Уменьшение диаметра отверстий фильеры (dотв) является наиболее эффективным способом снижения ε, но при этом возрастает γ. Поэтому оптимальный диапазон диаметров капилляров составляет от 0,13 до 0,25 мм.

Существует приближенная формула для оценки минимально возможной (критической) линейной плотности нити (Ткр, текс) при ВСФ:

![]()

Эта зависимость показывает, что при скорости приема VL = 5000 м/мин возможно получение FOY-филаментов (полностью вытянутых) с линейной плотностью 0,05 текс. Если же это POY-нить (частично ориентированная), которую затем довытягивают с кратностью 1,7, то конечная тонина может достигать 0,035 текс.

Особенности аппаратурного оформления и технологического процесса

Помимо реологических аспектов, стабильность процесса и качество МКН зависят от множества конструктивных и технологических факторов.

Фильтрация расплава: Для получения МКН недопустимо наличие в расплаве включений размером более 5 мкм. Это требует организации многоступенчатой тонкой фильтрации как в центральном фильтре, так и непосредственно в фильерном комплекте, где используются более мелкие сетки и наполнители (кварцевый песок, карбид кремния).

Охлаждение филаментов: Равномерность охлаждения — критический фактор, влияющий на неравноту нити по линейной плотности (показатель Uster, c.v. U %). С увеличением числа филаментов в пучке условия охлаждения ухудшаются. Для решения этой проблемы разрабатываются специальные обдувочные системы, такие как EvoQuench от Oerlikon Barmag, использующие радиальный обдув воздухом (снаружи внутрь) для снижения турбулентности потока.

Конструкция фильер: Для МКН рекомендуются фильеры с диаметром капилляров 0,15−0,2 мм. Максимальная плотность расположения отверстий не должна превышать 4 шт/см². Чтобы замедлить охлаждение и предотвратить обрывы, иногда применяют обогреваемые подфильерные камеры.

![]()

Нанесение замасливателя (препарации): Из-за огромной суммарной поверхности филаментов МКН требуется наносить большее количество препарации. Предпочтительно использовать двухштифтовые системы для более равномерного нанесения и лучшей компактности нити.

Современные формовочные машины: Ведущие производители, такие как Oerlikon Barmag и EMS INVENTA AG, предлагают ультракороткие компактные установки. Малое расстояние от фильеры до намотки (до 2,5 м) и отсутствие поворотов пучка нитей существенно снижают трение о воздух и гарнитуру. Это обеспечивает низкое натяжение (20-30 сН при 3500 м/мин), что оптимально для формирования качественной паковки, и снижает неравноту нити. Капитальные затраты на такие установки на 10-12% ниже, чем на традиционные.

Схемы производства и дальнейшая переработка

Для производства МКН используются различные технологические схемы:

- Двухстадийный процесс через POY-нить: Наиболее гибкая схема, позволяющая выпускать как гладкую, так и текстурированную нить.

- Одностадийный FOY-процесс: Используется для получения гладкой нити высокой равномерности (c.v. U % < 0,8 %).

- Совмещенная схема FDY: Формование и вытягивание объединены в один процесс.

При дальнейшей переработке, например, при текстурировании, рекомендуется снижать скорость до 500-600 м/мин и использовать V-образные конструкции термопластификаторов для минимизации травмирования тончайших филаментов. Равномерность каждой отдельной нити должна быть чрезвычайно высокой, чтобы обрывность не превышала 2-3 обрыва на тонну продукции.

Производство ультратонких волокон бикомпонентным методом

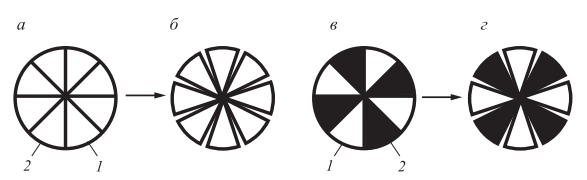

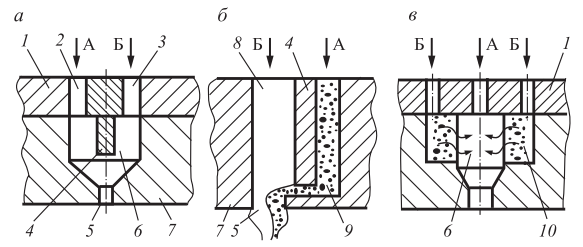

Для получения МКН с линейной плотностью 0,03-0,002 текс используется технология бикомпонентного формования. Чаще всего применяют структуру типа «дольки апельсина» (секторная) или «острова в море» (матрично-фибриллярная).

Рисунок 1. Вид поперечного сечения сформованной (а, в) и готовой (б, г) нити секторной структуры типа «дольки апельсина»

В секторной структуре, например, связующим компонентом может выступать полиамид-6 (ПА 6, около 15%), а секторами — полиэтилентерефталат (ПЭТ). На стадии отделки полиамид частично растворяется, и комплексная нить распадается на множество ультратонких филаментов-секторов. Несмотря на сложность и высокую стоимость, только этот метод позволяет получать ткани с непревзойденно мягким, шелковистым грифом.

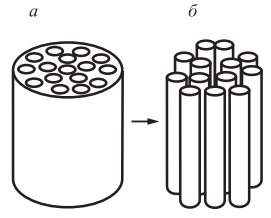

Рисунок 2. Поперечные сечения сформованного (а) и готового (б) волокна матрично-фибриллярной структуры типа «острова в море»

Структура «острова в море» используется для получения нетканой основы высококачественных искусственных кож. После экстракции матричного полимера («моря») остаются ультратонкие фибриллы («острова»), создающие материал, по свойствам максимально приближенный к натуральной коже.

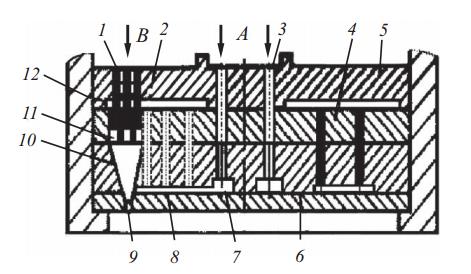

Рисунок 3. Схема фильеры для получения нитей матрично-фибриллярной структуры: А – расплав матрицы (моря); В – расплав фибрилл (островов)

Альтернативные методы получения микро- и нановолокон

Существуют и другие технологии для производства ультратонких волокон:

- Специфическое волокнообразование: При течении расплава смеси несовместимых полимеров один из них (дисперсная фаза) образует в другом (матрице) множество ультратонких фибрилл. После экстракции матрицы остаются микроволокна диаметром до десятых долей микрометра.

- Технология «Мелтблоун» (Meltblown): Расплав полимера раздувается потоком горячего воздуха, формируя на приемной поверхности нетканый материал из волокон диаметром 1-5 мкм.

- Электропрядение (Электроформование): Заряженный раствор или расплав полимера экструдируется через микроскопические мундштуки под действием сильного электрического поля. Этот метод позволяет получать нановолокна с диаметрами в наноразмерном диапазоне (менее 100 нм), обладающие уникальными свойствами.

Профилированные волокна и нити: геометрия для функциональности

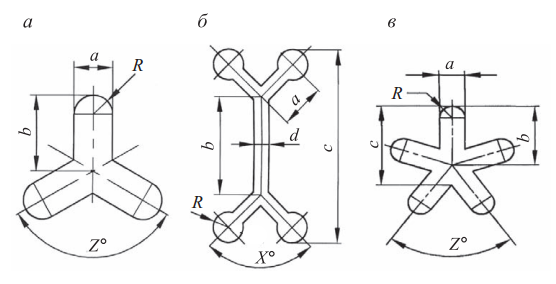

Профилированные волокна — это результат физической модификации, при которой поперечному сечению филамента придается не круглая, а фигурная форма. Это достигается за счет использования фильер с капиллярами сложной геометрии. Форма поперечного сечения напрямую влияет на важнейшие свойства волокна: блеск, гриф (ощущение на ощупь), объемность, сцепляемость, сорбционные характеристики и устойчивость к истиранию.

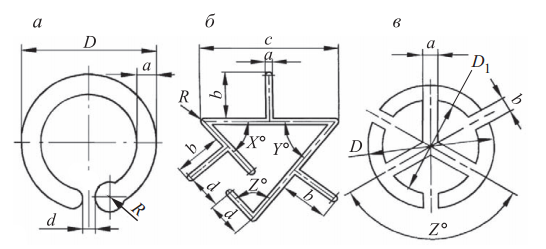

Рисунок 4. Примеры профилированных капилляров для получения волокон сплошного сечения (а-в)

Рисунок 5. Формы капилляров для получения полых волокон (а-в)

Таблица 2. Типичные параметры капилляров фильер для профилированных нитей

| Параметр | a | b | c | d | D | R | D1 |

| Значение, мм | 0,08−0,60 | 0,10−0,40 | 1,30−1,70 | 0,20 | 0,40 | 0,04−0,16 | 0,20–0,24 |

| Параметр | Z | X | Y | ||||

| Значение, градус | 72−120 | 45−90 | 50 | ||||

При выходе из сложного капилляра струя расплава стремится принять энергетически более выгодную круглую форму под действием поверхностного натяжения. Поэтому итоговое сечение филамента представляет собой сглаженную, «оплывшую» версию формы отверстия. Для сохранения профиля важна высокая скорость затвердевания расплава.

Рисунок 6. Разнообразие поперечных сечений профилированных элементарных нитей (а-е)

Наиболее распространенными профилями являются:

- Трилобал (трехлепестковый) и треугольный (рис. 6, а, в): Такие нити обладают повышенной объемностью, сцепляемостью, гигроскопичностью и рассеивают свет, создавая благородный матовый блеск. Идеальны для производства ковровых покрытий (повышенная упругость и грязеустойчивость) и колготок.

- Полые волокна: Имеют значительно меньшую теплопроводность и удельную массу. Незаменимы в качестве наполнителей для зимней одежды, спальных мешков, одеял, а также в фильтрующих материалах.

- Нити с плоскими гранями: Создают эффект «мерцания» за счет направленного отражения света, имитируя натуральный шелк.

Производство профилированных нитей сопряжено с рядом технологических сложностей: необходимость более тонкой фильтрации расплава, повышенный расход воздуха на охлаждение, снижение скорости формования на 5-10%, а также более высокая стоимость и меньший срок службы фильер. Тем не менее, уникальные свойства таких материалов полностью оправдывают эти затраты.

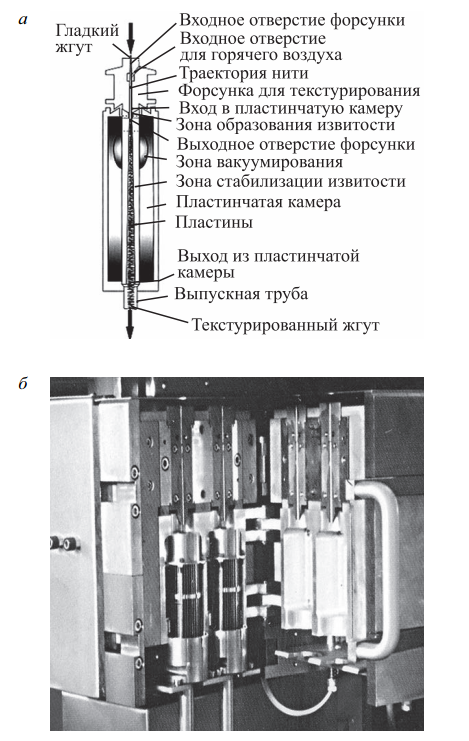

Высокоизвитые и неизвитые волокна: создание объема и структуры

Извитость — одна из ключевых характеристик штапельного волокна, определяющая его перерабатываемость, объемность и свойства конечного продукта (пряжи, нетканого материала). Она характеризуется степенью (количество извитков на единицу длины), устойчивостью и формой извитка.

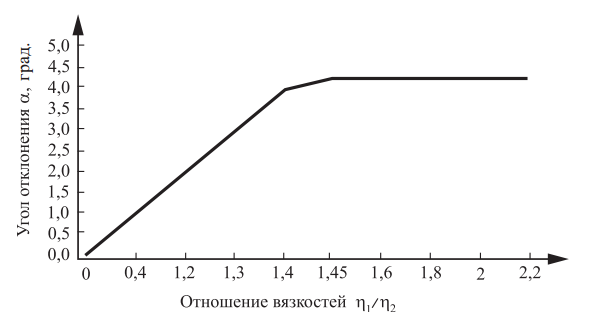

Двухмерная извитость (2D)

Плоскостная извитость зубчатой формы придается волокну механическим способом в процессе гофрирования. Жгут волокон сжимается и напрессовывается в специальную камеру (кримпер) двумя валами под давлением 10-12 МПа. Для фиксации извитков жгут обрабатывается острым паром. Волокно с 2D-извитостью (3-6 изв/см) является стандартом для производства пряжи и нетканых материалов.

Рисунок 7. Волокно с плоскостной извитостью 2D

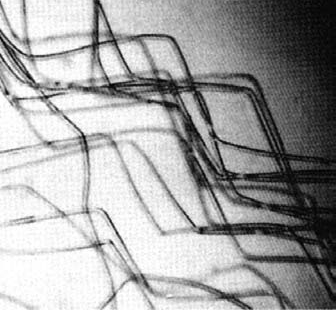

Трехмерная извитость (3D)

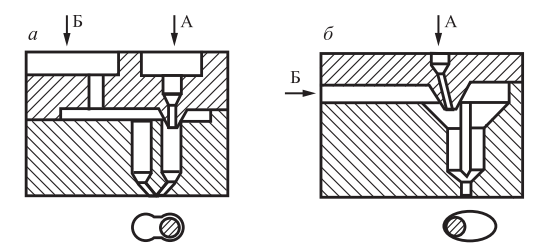

Объемная, спиралевидная 3D-извитость создается в аэродинамической камере. Вытянутый жгут подается в камеру высокоскоростным потоком горячего воздуха. При резком торможении каждая элементарная нить изгибается индивидуально, формируя упругий и мягкий извиток без острых краев. Волокно с 3D-извитостью, особенно полое, является идеальным наполнителем для подушек, одеял и одежды, обеспечивая максимальный объем при минимальном расходе сырья.

Рисунок 8. Устройство для создания трехмерной извитости (а – схема, б – внешний вид)

Рисунок 9. Волокна с трехмерной объемной извитостью 3D

Извитость бикомпонентных волокон

У бикомпонентных волокон типа «бок о бок» или асимметричных «ядро-оболочка» извитость возникает самопроизвольно в процессе термообработки. Это происходит из-за разной степени усадки двух полимерных компонентов. Такой метод позволяет получить стабильную пространственную извитость без механического гофрирования, что является перспективной альтернативой традиционному текстурированию.

Неизвитые волокна

Для некоторых применений, например, для создания смесовых пряж со льном (который имеет гладкие волокна), полиэфирные волокна выпускают без извитости. В этом случае жгут проходит через гофрировочную машину с раздвинутыми рабочими элементами.

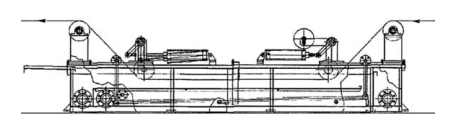

Волокна различной длины резки

Длина штапельного волокна — критический параметр, определяющий его совместимость с другими волокнами в смеси и область применения. Резка жгута на волокна заданной длины производится на специальных резательных машинах.

- Хлопковый тип: 35−40 мм (для смесей с хлопком).

- Шерстяной тип: 65−90 мм (для смесей с шерстью).

- Льняной тип: 102 мм (для смесей со льном).

- Для нетканых материалов: 32-90 мм.

- Для искусственного меха: 10-65 мм.

- Короткая резка: 6-18 мм для термоскрепления целлюлозы.

- Фибробетон: полипропиленовые волокна (фибра) для армирования бетона.

- Флок: очень короткие волокна (0,2-5 мм) для процесса электрофлокирования (создание бархатистых поверхностей).

Качество резки имеет огромное значение: требуется высокая точность длины, отсутствие непрорезанных волокон, оплавленных или расплющенных концов. Современные машины оснащены высокопрочными ножами и системами охлаждения для работы с высокопроизводительными линиями.

Рисунок 10. Конструкция резательного колеса с вертикально расположенными ножами

Бикомпонентные и многокомпонентные волокна

Бикомпонентные волокна (БКВ) состоят из двух различных полимеров, соединенных в каждом отдельном филаменте. Это позволяет комбинировать лучшие свойства разных материалов в одном волокне. Основные типы БКВ:

- «Бок о бок» (Side-by-Side): Компоненты расположены рядом. Используется для получения самопроизвольной извитости.

- «Ядро-оболочка» (Core-Sheath): Один компонент (ядро) полностью окружен другим (оболочкой). Позволяет создавать волокна, где ядро обеспечивает прочность, а оболочка — специальные свойства (например, низкую температуру плавления для термоскрепления, повышенную накрашиваемость, антистатичность).

- Сегментная («дольки апельсина»): Используется для получения микроволокон.

- Матрично-фибриллярная («острова в море»): Также используется для производства ультратонких волокон.

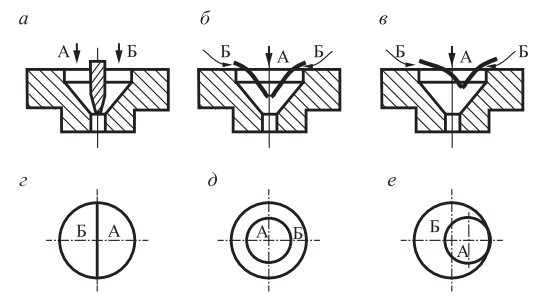

Рисунок 11. Принцип получения БКВ: а-в – формы капилляров; г-е – соответствующие поперечные сечения нитей

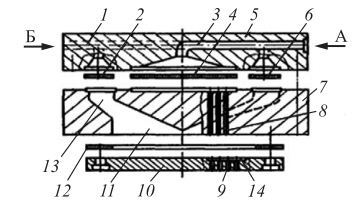

Производство БКВ требует сложного оборудования: двух независимых экструдеров и специальных фильерных комплектов, обеспечивающих точное соединение потоков расплавов. Важнейшим условием стабильности процесса является подбор полимеров с близкими реологическими характеристиками, в частности, вязкостью расплава.

Рисунок 12. Варианты конструкций отверстий фильер для получения нитей БКВ

Рисунок 13. Устройство для формования асимметричной нити сечения «ядро – оболочка»

Рисунок 14. Фильерный комплект для формования волокна «ядро – оболочка»

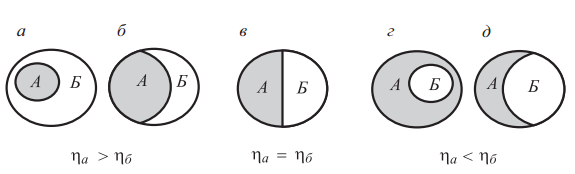

Соотношение вязкостей компонентов критически влияет на итоговую форму поперечного сечения. При большой разнице вязкостей низковязкий компонент может полностью обволакивать высоковязкий, превращая структуру «бок о бок» в «ядро-оболочка».

Рисунок 15. Зависимость формы поперечного сечения БКВ от соотношения вязкостей компонентов

Нестабильность процесса может возникнуть, если из-за разницы вязкостей струя расплава на выходе из фильеры отклоняется от оси, что приводит к налипанию полимера на «зеркало» фильеры.

Рисунок 16. Зависимость угла отклонения расплава на выходе из фильеры от отношения вязкостей компонентов

Несмотря на технологические трудности, производство БКВ экономически выгодно, так как, например, получение извитой бикомпонентной нити в 1,5-2 раза дешевле, чем текстурирование классическим методом.

Далее в тексте детально рассмотрены технологии получения волокон со скользким грифом, с пониженной горючестью, антимикробных, высокоусадочных, а также методы модификации полипропилена и нетканых материалов, и подробно описан широкий ассортимент полимерных концентратов (добавок) для различных целей.

(Разделы с 6 по 14 сохранены в соответствии с исходным текстом, но с исправленной грамматикой, уникализацией и последовательной нумерацией рисунков)

Волокна со скользким грифом

Для полиэфирного волокна, используемого в качестве наполнителя подушек, одеял, детских мягких игрушек, верхней одежды, спальников, необходимы гладкий скользкий очень мягкий гриф, водоотталкивающие свойства и трехмерная спиральная извитость, придающая волокну высокую упругость.

Волокно типа «лебяжий пух» получают поверхностной обработкой кремнийорганической препарацией. В качестве такой препарации используют, например, водный раствор Цетезофта FF-110, который представляет собой одно из кислородосодержащих высокомолекулярных кремнийорганических соединений. Силиконовая эмульсия концентрации 7,5−8,5 массовых процентов готовится в отделении приготовления замасливателей путем перемешивания дозированных количеств обессоленной воды и Цетезофта FF-110 в емкости.

Нанесение модификатора на высокоизвитое 2D или 3D волокно осуществляется на роликах и (или) аэрозольным способом. Для этого после второго вытяжного стана любого отделочного агрегата жгут обрабатывается в передвижной ванне дополнительного препарирования (авиважное устройство).

Рисунок 17. Ванна дополнительного препарирования

На выходе ванна снабжена вращающимся хромированным валиком, на котором отжимается излишек препарации. Затем жгут поступает на лентораскладчик, танц-ролик, в пропарочную камеру, гофрировщик. Извитый жгут поступает на поворотный желоб для раскладки жгута на конвейере печи термофиксации. Желоб может быть оснащен закрытой камерой с двумя форсунками для дополнительного аэрозольного нанесения силиконовой препарации. Далее модифицированный жгут поступает в печь термофиксации для сушки и стабилизации, где под воздействием температуры 160−170 °С в течение 12−14 мин происходит образование поперечно сшитой пленки силикона на волокне.

При получении волокна-наполнителя целесообразно сочетать обработку силиконовой препарацией с получением волокна полого профиля сечения и трехмерной извитости. В результате волокно не сваливается при стирках и чистках, обеспечивает высокие теплозащитные свойства, быстрое высыхание и сниженную материалоемкость изделий.

Волокна и нити с пониженной горючестью

Проблема снижения горючести текстильных материалов чрезвычайно актуальна. Для полиэфирных волокон, широко применяемых в оформлении салонов транспорта, общественных учреждений и в одежде, вопрос огнезащиты стоит особенно остро. Огнестойкие материалы при возгорании не дают пламени разгореться, а лишь медленно тлеют, не выделяя токсичных веществ.

Для снижения горючести применяют антипирены (АП) — вещества, содержащие галогены, фосфор, азот и другие элементы. Для оценки горючести используется кислородный индекс (КИ) — минимальная концентрация кислорода в смеси с азотом, при которой материал продолжает гореть. К огнезащищенным относят волокна с КИ > 27%. У обычного ПЭТ КИ составляет 22-25%.

Наиболее эффективным методом является химическая модификация в процессе синтеза полимера. В структуру ПЭТ вводятся фосфорорганические соединения, образующие ковалентные связи с макромолекулой. Ярким примером является технология «Тревира CS» фирмы Hoеchst. На ОАО «Могилевхимволокно» освоен выпуск огнезащищенного ПЭФ-волокна с КИ не менее 32%, которое также обладает повышенной накрашиваемостью и пониженной пиллингуемостью. Такой метод обеспечивает стабильную и долговечную огнезащиту, не исчезающую после стирок и химчисток.

Антимикробные волокна и нити

Биологически активные волокна предназначены для защиты человека от болезнетворных бактерий и грибков. Область их применения огромна: от медицинских перевязочных материалов и хирургических нитей до одежды, постельного белья и ковровых изделий. Ключевые требования — отсутствие токсичности и сохранение свойств после многократных стирок.

Антимикробные свойства придаются двумя основными способами:

- Введение добавки в расплав полимера. Антимикробный агент (например, на основе ионов серебра или меди) должен быть термостойким и равномерно распределяться в полимере. Часто используются полимерные концентраты. Примером является технология получения бикомпонентного волокна «ядро-оболочка», где антимикробный агент содержится в оболочке.

- Поверхностная обработка. Волокно или ткань обрабатываются раствором бактерицидного вещества. Для обеспечения стойкости к стиркам используются специальные связующие агенты.

Перспективной является технология крейзинга полимеров — деформирование волокна в адсорбционно-активной жидкой среде. В структуре полимера образуются нанопоры, которые заполняются модифицирующей добавкой (например, коллоидным раствором серебра). Этот метод позволяет вводить несколько добавок одновременно.

Волокна высокоусадочные, с повышенной накрашиваемостью, малопиллингуемые

Для устранения таких недостатков ПЭТ, как плохая накрашиваемость и высокая пиллингуемость, применяется химическая модификация методом сополиконденсации. Введение в полимерную цепь дополнительных мономеров (например, производных изофталевой кислоты) нарушает регулярность строения макромолекул.

- Высокоусадочные волокна (усадка > 40%) получают путем введения смеси изомеров фталевых кислот. Они используются в качестве основы для синтетической кожи и фетра.

- Волокна с повышенной накрашиваемостью получают с использованием диметилового эфира Na-соли сульфоизофталевой кислоты. Такие волокна можно окрашивать дисперсными красителями при атмосферном давлении.

- Малопиллингуемые волокна получают введением пентаэритрита, который снижает молекулярную массу сополимера, что изменяет его упруго-деформационные свойства.

Улучшение литьевых свойств полиэтилентерефталата

Для производства пищевой упаковки (ПЭТ-бутылок) важны литьевые свойства полимера. Для их улучшения в процессе синтеза ПЭТ в качестве сомономеров вводят изофталевую кислоту (ИФК) и диэтиленгликоль (ДЭГ). Эти добавки нарушают регулярность цепи, понижая температуру плавления и степень кристалличности, что улучшает прозрачность и перерабатываемость полимера.

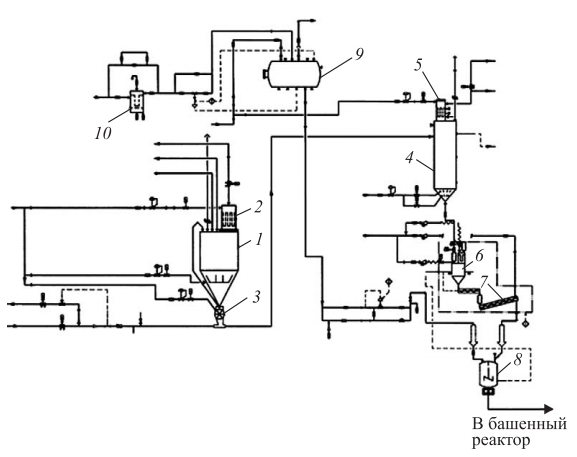

Рисунок 18. Схема узла приготовления пасты ТФК + ИФК для синтеза модифицированного ПЭТ

Технологический процесс дополняется узлами для приема, хранения и точного дозирования ИФК и ДЭГ в пастосмеситель перед стадией этерификации.

Свето- и термостабилизация поликапроамида способом опудривания

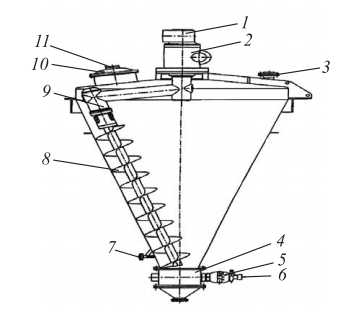

Для придания полиамидной (ПА 6) технической нити устойчивости к термо- и фотоокислительной деструкции применяется метод опудривания гранулята смесью стабилизирующих компонентов (йодид калия, светостабилизаторы, отбеливатели) перед подачей в экструдер.

Гранулят и порошкообразные добавки смешиваются в специальных шнековых смесителях конической формы, обеспечивающих равномерное распределение стабилизатора по поверхности гранул. Этот метод позволяет эффективно вводить добавки без их термического разложения.

Рисунок 19. Шнековый смеситель для опудривания полимерного гранулята