Содержание страницы

В мире современного текстиля создание материалов с уникальными свойствами и внешним видом является ключевой задачей. Синтетические нити в их первоначальном, гладком состоянии (FOY/FDY) не всегда отвечают требованиям потребителей к комфорту, объему и тактильным ощущениям. Именно здесь на сцену выходят технологии текстурирования — процессы, которые коренным образом изменяют структуру нити, приближая ее по свойствам к натуральной пряже. Одним из самых передовых и востребованных методов является пневмотекстурирование, история которого началась в лабораториях DuPont в середине XX века и продолжается сегодня в высокотехнологичных машинах мировых лидеров отрасли.

В этом исчерпывающем обзоре мы погрузимся в мир оборудования для создания инновационных нитей: от машин для получения пряжеподобных ATY-нитей до сложных агрегатов для производства фасонной пряжи и высокоскоростных перемоточных автоматов, являющихся финальным и критически важным звеном в цепи текстильного производства.

1. Пневмотекстурирование: Создание объема и структуры с помощью воздуха

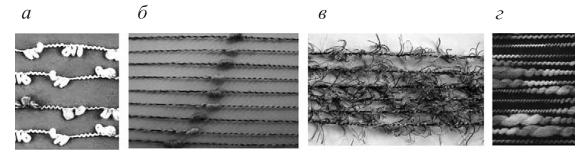

Пневмотекстурирование — это технология механического текстурирования, при которой структура комплексной нити изменяется под воздействием высокоскоростного турбулентного потока сжатого воздуха. Полученные этим методом нити, известные под аббревиатурой ATY (Air Textured Yarn), обладают уникальным набором характеристик. В отличие от нитей ложного кручения (DTY), ATY имеют петлистую структуру, низкую растяжимость и гриф, очень напоминающий натуральную пряжу из штапельного волокна. Изначальная цель разработки ATY как раз и состояла в создании прочной, но пряжеподобной нити, способной заменить или эффективно комбинироваться с классической пряжей.

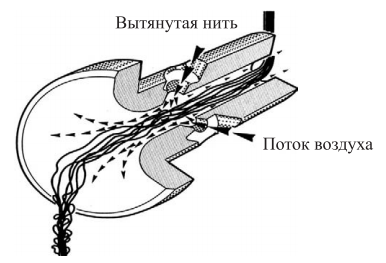

Ключевой принцип технологии заключается в использовании как минимум двух типов нитей: стержневой (core) и эффектной или нагонной (effect). Стержневая нить подается с меньшей скоростью (имеет меньший нагон) и формирует прочностной каркас будущей ATY-нити. Нагонная нить, наоборот, подается с избытком. Попадая в аэродинамическое устройство, ее филаменты под действием мощного воздушного потока распушаются, извиваются и хаотично переплетаются со стержневой нитью, образуя множество устойчивых петель на поверхности.

1.1. Аэродинамическое устройство (АУ): Сердце процесса

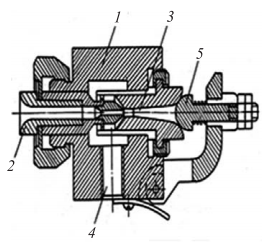

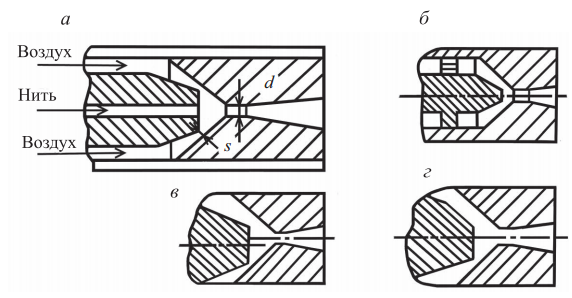

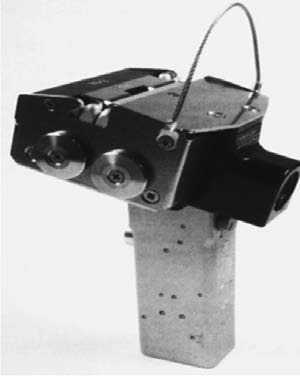

Центральным элементом любой пневмотекстурирующей машины является аэродинамическое устройство, часто называемое воздушной форсункой. Его работа основана на принципах газодинамики, а ключевым компонентом является сопло Лаваля (или трубка Вентури). Внутри сопла комплексные нити захватываются потоком сжатого воздуха, подаваемого под давлением от 0,8 до 1,2 МПа, и резко ускоряются. Воздух подается через специальные отверстия, расположенные под углом к оси движения нити, что создает необходимую турбулентность.

На выходе из узкой части сопла происходит резкое падение давления до атмосферного, что приводит к мгновенному, «взрывообразному» торможению нити и возникновению ударной волны. Именно в этот момент происходит основное волшебство: филаменты эффектной нити распушаются, изгибаются и прочно переплетаются между собой и со стержневой нитью, формируя стабильную петлистую структуру. Для усиления эффекта на выходе из сопла нить часто сталкивается с преградой — отражающим шаром или пластиной, что изменяет ее траекторию и способствует дополнительному разрыхлению и перепутыванию филаментов.

Геометрия АУ имеет решающее значение. Важнейшими параметрами являются диаметр сопла (d) и ширина кольцевой щели (S). Для интенсификации процесса и улучшения качества перепутывания филаментов часто создается асимметричный воздушный поток. Это достигается различными конструктивными решениями: смещением оси иглы относительно сопла, асимметричным расположением воздушных каналов или специальной формой острия иглы.

1.2. Ключевые факторы успеха и роль смачивания

Стабильность и результат процесса пневмотекстурирования зависят от трех столпов: качества сырья, совершенства конструкции форсунок и чистоты технологического воздуха. Особую роль играет предварительная обработка нити. Для значительного усиления эффекта текстурирования (на 50-100%) применяется смачивание стержневых нитей водой. Влага помогает смыть излишки прядильного замасливателя (его содержание не должно превышать 0,5%), который препятствует эффективному разделению и распушению филаментов. Без смачивания нить остается более жесткой и хуже поддается воздействию воздуха. Точная дозировка воды обеспечивается специальными аппликаторами, интегрированными в АУ или установленными перед ним.

К технологическому воздуху предъявляются строжайшие требования, сопоставимые с требованиями в микроэлектронике, так как любые примеси могут засорить сопло и нарушить процесс:

- Чистота: Отсутствие абразивных частиц крупнее 0,01 мкм и содержание масла не более 0,01 ppm.

- Влажность: Воздух должен быть осушен до точки росы +5 °С.

- Температура и давление: Стабильные 25 ± 5 °С и 0,8–1,2 МПа с минимальными колебаниями (±0,01 МПа).

1.3. Возможности технологии и специальные эффекты

Метод пневмотекстурирования универсален. Он позволяет работать практически со всеми видами комплексных нитей (полиэфирными, полиамидными, полипропиленовыми, вискозными) и получать широкий ассортимент продукции: от одиночных до комбинированных и фасонных нитей. Качество и внешний вид конечного продукта регламентируются отраслевыми стандартами, например, ГОСТ 24662-94 «Нити полиэфирные текстурированные. Технические условия».

Для создания дополнительных фасонных эффектов, таких как утолщения или узелки (слабы), нагонная нить перед АУ может пропускаться через специальное эффектозадающее устройство типа «Slub». Оно формирует на нити временную петлю на вращающемся диске, которая затем сбрасывается, создавая в структуре ATY-нити программируемое утолщение.

1.4. Обзор современного оборудования для пневмотекстурирования

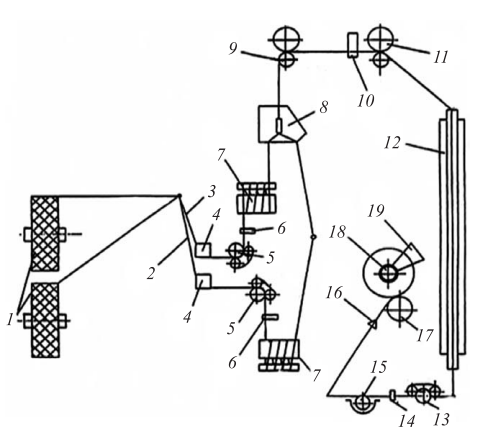

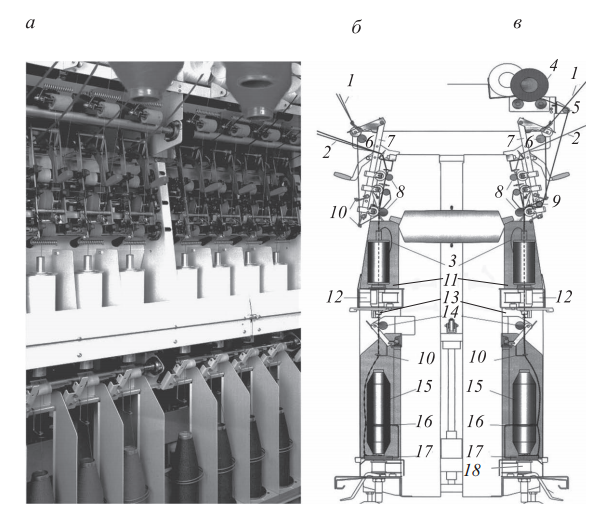

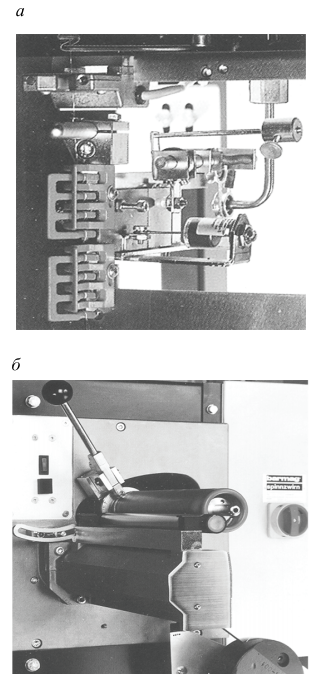

Современные пневмотекстурирующие машины — это сложные автоматизированные комплексы, объединяющие в одном цикле несколько операций: трощение, ориентационное вытягивание (для POY-нитей), непосредственно текстурирование, термостабилизацию, замасливание и высокоточную намотку.

Машины Barmag-Spinnzwirn (Германия)

Немецкий концерн Oerlikon Barmag является одним из пионеров и лидеров в этой области. Их машины, например, модели CATY, отличаются модульной конструкцией и гибкостью. Они позволяют реализовывать различные схемы (однониточную, двухниточную, со структурным эффектом) и одновременно производить разный ассортимент продукции. Ключевые особенности — высокоточные вытяжные цилиндры с электрообогревом, запатентованные форсунки от компании Heberlein (мирового лидера в производстве АУ) и полностью автоматизированная система намотки с магазином патронов.

В таблице ниже представлены характеристики различных вариантов процесса на машине CATY.

| Параметр процесса | Варианты реализации | ||

|---|---|---|---|

| I — Однониточный | II — Двухниточный | III — Со структурным эффектом | |

| Исходное сырье | Полностью вытянутые нити (FOY) из любых полимеров | Все типы нитей (FOY, РОY, MOY, LOY) из любых полимеров | Частично ориентированные нити (POY, МОY, LOY) из ПА, ПП; FOY |

| Линейная плотность, дтекс | 50–2000 | 100–1500 | 70–500 (до 1000) |

| Сферы применения | Ткани для верхней одежды | Автомобильный текстиль, швейные нити, домашний текстиль, ковровые покрытия | Спортивный трикотаж, ткани для сумок и багажа |

| Производственная скорость, м/мин | 150–1000 | ||

Высокоскоростные установки SSM (Швейцария)

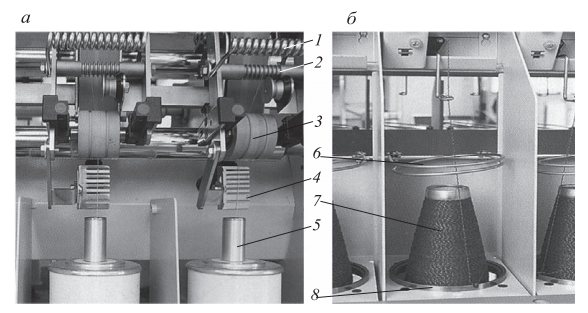

Швейцарская компания SSM — еще один ключевой игрок на рынке, чьи машины широко распространены по всему миру. Их отличает продуманная эргономика с заправкой нити снизу вверх и высочайшая степень автоматизации. Модель TW2-T предназначена для переработки до четырех нитей одновременно в различных режимах, включая работу с эластаном (лайкрой). Машина полностью электроуправляемая, все параметры задаются с центрального пульта. Опционально доступны различные конфигурации зон вытягивания (холодное, горячее) и контактные нагреватели для термофиксации, что позволяет получать нити с усадкой в кипящей воде менее 2%.

Линейка оборудования SSM также включает модели RM3-T для нитей большой линейной плотности (до 3200 дтекс) и универсальную машину DP3-СT, которую можно быстро переналадить с текстурирования на пневмосоединение (air covering) путем простой замены форсунок.

2. Производство фасонных нитей: Искусство создания эффектов

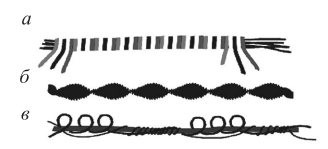

Фасонные нити — это особая категория текстильных нитей, отличающихся от обычных целенаправленной неоднородностью структуры, цвета или обоих этих факторов. Они являются мощным инструментом в руках дизайнеров, позволяя создавать ткани с уникальным внешним видом и фактурой для одежды, мебельной обивки, гардин и декоративных изделий. Классическая фасонная нить состоит из трех компонентов:

- Стержневая нить: Основа, обеспечивающая прочность и каркас.

- Нагонно-эффектная нить: Подается с избытком скорости, формируя петли, узелки, утолщения (букле, фризе) и другие эффекты.

- Фиксирующая (закрепляющая) нить: Тонкая нить, которая обвивает всю структуру, закрепляя положение эффектов и предотвращая их смещение.

Проектирование фасонных нитей — это творческий процесс. Варьируя количество (до шести и более), тип, цвет и материал компонентов (комплексные нити, пряжа, ровница, спандекс, металлизированные нити), можно получить бесконечное разнообразие эффектов, которые классифицируют по трем типам:

- Оптические: Мультиколор, меланж, чередование матовых и блестящих участков.

- Структурные: Петли, узелки, спирали, шишки, букле.

- Составные: Комбинация оптических и структурных эффектов.

2.1. Технологии и оборудование для производства фасонных нитей

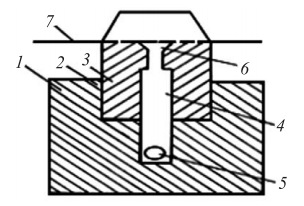

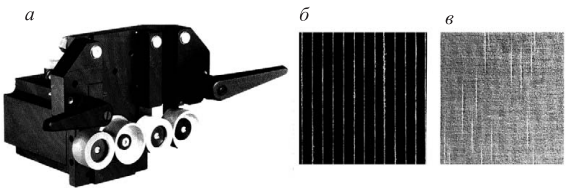

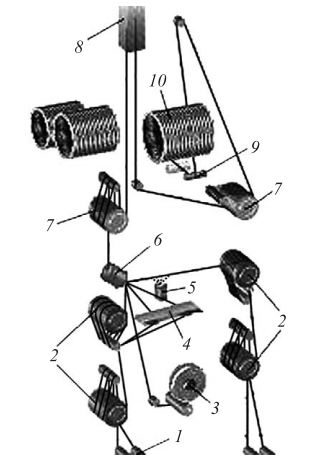

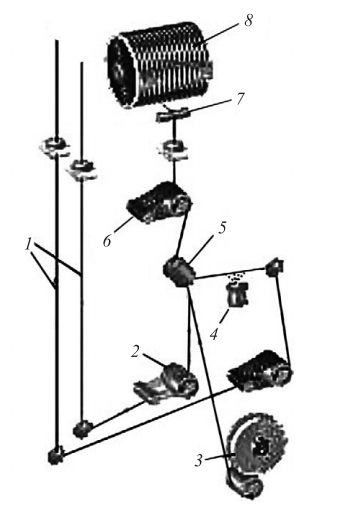

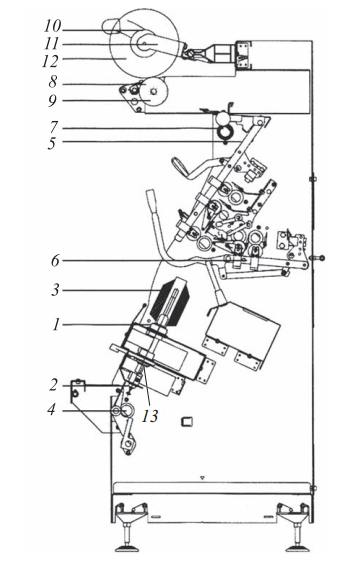

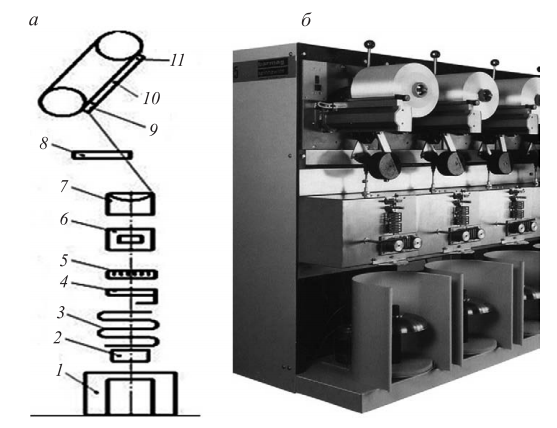

Исторически фасонные нити производились в два этапа на кольцекрутильных машинах. Современные технологии позволяют объединить все операции в одном процессе, значительно повышая производительность. Наибольшее распространение получил способ с использованием полых веретен.

В этой технологии стержневая и эффектная нити проходят через центральный канал полого веретена, на котором установлена паковка с фиксирующей нитью. При вращении веретена фиксирующая нить сматывается с паковки и обвивает проходящие через канал стержневую и эффектную нити, скрепляя их вместе. Это обеспечивает высокую скорость и стабильность процесса.

Комбинированные машины Allma Saurer (Германия)

Вершиной технологической мысли в этой области являются комбинированные машины, такие как Allma Saurer Fancynator. Эти двухъярусные машины реализуют самый передовой комбинированный способ: на верхнем ярусе с помощью полых веретен формируется фасонная заготовка, а на нижнем ярусе с помощью кольцекрутильных веретен ей придается финальная, часто противоположная, крутка (S-крутка). Это позволяет создавать идеально сбалансированные, равновесные нити, не склонные к самопроизвольному скручиванию.

Машины Fancynator полностью программируемы и оснащены независимыми приводами для каждого веретена и питающего механизма. Это дает неограниченные возможности для дизайна: можно бесступенчато регулировать скорость подачи каждого компонента, величину первой и второй крутки, а также распределение эффектов по длине нити (равномерное или неравномерное). Машины могут работать с ровницей (имеют вытяжной прибор), а также оснащаться отдельным приводом для принудительной подачи эластановых нитей (спандекс) для создания высокоэластичной фасонной пряжи.

Технические возможности таких машин впечатляют, что отражено в таблице ниже.

| Максимальная частота вращения полых веретен, об/мин | 18 000 |

| Максимальная частота вращения кольцевых веретен, об/мин | 7000 |

| Максимальная скорость выпуска, м/мин | 75 |

| Диапазон линейной плотности компонентов, текс | от 4,4 (нить) до 667 (пряжа) |

| Диапазон линейной плотности готовой фасонной нити, текс | 33 – 833 |

3. Перемоточные машины: Финальный этап контроля и подготовки

Операция перематывания нитей является одной из самых массовых и, возможно, недооцененных в текстильной промышленности. Ее цели многогранны: формирование товарных паковок заданной массы и геометрии, ликвидация неполновесных бобин, а главное — подготовка нити к последующим высокоскоростным процессам (снование, ткачество, вязание). Современные ткацкие станки и вязальные машины работают на скоростях, требующих безупречного качества входных паковок.

3.1. Требования к качеству намотки

Качественная перемотка должна обеспечить:

- Постоянную плотность намотки: Гарантирует стабильное сматывание нити без срывов и скачков натяжения.

- Равнодлинность паковок: Высокая точность длины нити (погрешность ±0,5%) для одновременного окончания всех бобин на шпулярнике.

- Очистку нити от дефектов: Удаление утолщений, шишек, посторонних включений с помощью электронных нитеочистителей.

- Безузловое соединение: Замена традиционных узлов на пневматические или термические сплайсерные соединения, которые не создают утолщений и не снижают прочность.

- Большую массу паковки: Максимизация длины нити на одной бобине для сокращения простоев оборудования.

- Механическую прочность намотки: Устойчивость бобины к осыпанию витков при транспортировке.

3.2. Технологические инновации в перемоточных машинах

Современные перемоточные автоматы — это высокотехнологичные машины, в которых реализованы передовые инженерные решения.

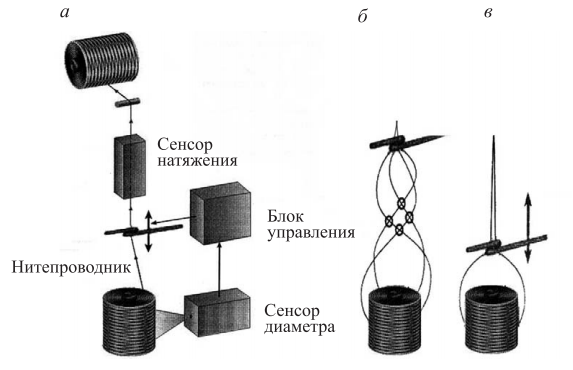

Прецизионная намотка. Ключевое усовершенствование — разделение приводов намотки и раскладки нити. Это позволяет создавать паковки с идеально упорядоченным расположением витков (крестовая намотка), избегая «ленточной намотки», которая приводит к зацепам и обрывам. Каждая намоточная головка имеет индивидуальный двигатель с частотным преобразователем, что обеспечивает гибкость и надежность.

Электронный контроль натяжения. Специальные тензодатчики и электронные нитенатяжители поддерживают постоянное натяжение нити на протяжении всего процесса намотки, от пустого патрона до полной бобины. Это формирует паковку с одинаковой плотностью по всему объему.

Сплайсеры. Вместо узловязателей, создающих дефекты, используются сплайсеры. Эти устройства с помощью сжатого воздуха или тепла «сращивают» концы оборванной нити, восстанавливая ее структуру практически без утолщения и потери прочности.

Автоматизация. Современные машины, такие как Oerlikon Schlafhorst Autoconer X5 или линейка PCW от Barmag-Spinnzwirn, автоматизируют большинство операций: смену паковок, поиск конца нити на бобине, ликвидацию обрыва и транспортировку готовых бобин.

В таблице ниже приведены характеристики популярной линейки машин Barmag PCW.

| Параметр | PCW 15 | PCW 12GT | PCW 1 |

|---|---|---|---|

| Назначение и сырье | Универсальная: гладкие, крученые, текстурированные, фасонные нити (ПА, ПЭТ, ПП) | Технические нити: гладкие, крученые (ПА, ПЭТ, ПП) | |

| Диапазон линейной плотности, дтекс | 17–3500 | 235–6600 | |

| Максимальная масса паковки, кг | 6,0 | 12,0 | |

| Максимальная механическая скорость, м/мин | 1500 | 1200 | |

Технологическая схема современной перемоточной машины включает нитепроводящую систему с нитенатяжителем, нитеочистителем, датчиком обрыва, а также опциональное замасливающее устройство и механизм создания резервной намотки для быстрой перезаправки.

Заключение

От аэродинамической форсунки, рождающей объемную ATY-нить, до программируемых машин фасонной крутки и интеллектуальных перемоточных автоматов — современное оборудование для обработки текстильных нитей представляет собой сплав тонкой механики, газодинамики и передовых цифровых технологий. Рассмотренные технологии позволяют не просто производить нить, а создавать «умный» текстильный полуфабрикат с заранее заданными свойствами: от повышенной прочности и уникального внешнего вида до безупречного качества намотки для последующей эффективной переработки. Инвестиции в такое оборудование и глубокое понимание технологических процессов являются залогом конкурентоспособности и инновационного развития любого текстильного предприятия в XXI веке.