Содержание страницы

Производство синтетических и искусственных волокон невозможно без специализированного оборудования, обеспечивающего точность, стабильность и высокое качество конечного продукта. Формовочные устройства играют ключевую роль в этом процессе: они отвечают за равномерное распределение полимерного расплава, его фильтрацию и формирование элементарных нитей. От правильного выбора и настройки этих систем напрямую зависит прочность, эластичность и эксплуатационные свойства волокон. В этой статье мы рассмотрим основные узлы формовочных установок, включая дозирующие насосы и фильерные комплекты, а также их значение в технологии получения нитей.

Формовочные устройства (ФУ), включающие головки и блоки, представляют собой ключевые узлы оборудования для процесса формования химических волокон. Их основная функция заключается в том, чтобы разделить расплавленный полимер на отдельные струи – так называемые жидкие нити. Этот процесс реализуется путем дозированной подачи материала и его продавливания через отверстия фильеры.

В стандартной конфигурации формовочное устройство состоит из дозирующего насоса, фильерного комплекта и, при необходимости, ряда дополнительных элементов, которые обеспечивают стабильность технологического процесса и качественное формирование нити.

К подобным устройствам предъявляется ряд строгих эксплуатационных требований, регламентируемых в том числе отраслевыми нормативами и ГОСТами:

- необходимо поддерживать равномерное распределение температуры расплава по всему объему;

- время пребывания расплава в канале подачи должно быть минимальным и одинаковым для всех позиций установки;

- конструкция должна обеспечивать удобный демонтаж и замену дозирующих насосов и фильерных комплектов без длительных остановок производства;

- стыки каналов, транспортирующих расплав, обязаны быть абсолютно герметичными, чтобы исключить утечки и ухудшение качества продукции;

- материалы деталей, контактирующих с полимером, должны обладать высокой жаро- и кислотостойкостью, что особенно важно при работе с агрессивными средами и высоковязкими расплавами.

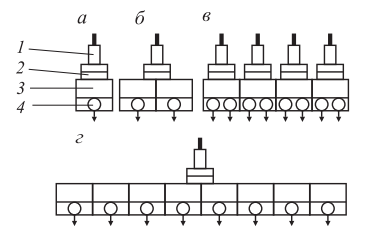

В зависимости от назначения оборудование может изготавливаться как индивидуальный блок для одного рабочего места машины (рис. 7, а, б, г), либо объединяться в единую формовочную секцию, обслуживающую несколько позиций (рис. 7, в). При этом число нитей, формуемых на одной позиции, варьируется от 1 до 12, что определяется производительностью дозирующего насоса и параметрами фильерного узла.

Рис. 7. Схемы компоновки фильерных комплектов и дозирующих насосов на одной позиции формовочного устройства: 1 – вал привода насоса; 2 – дозирующий насос; 3 – фильерный комплект; 4 – фильера

1. Комплектация формовочных устройств

Состав и оснащение ФУ напрямую зависят от характеристик используемого полимера и назначения получаемых волокон. В конструкцию часто включают статические гомогенизаторы, устройства для удаления низкомолекулярных соединений (НМС) и продуктов термического разложения полимера, запорные клапаны для заморозки потока и другие специализированные элементы.

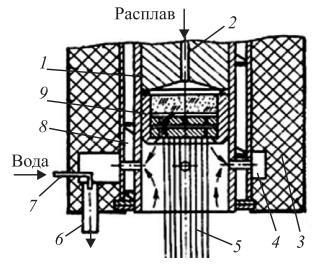

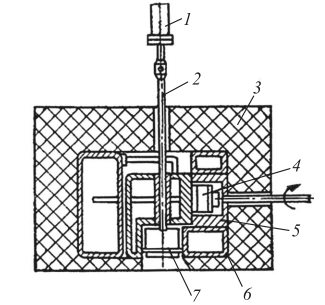

Отсасывающие устройства могут быть встроены в формовочные блоки (рис. 8) или же располагаться в термокамерах. Принцип их работы основан на создании разрежения: пары НМС удаляются из подфильерного пространства через патрубок, где вакуум формируется водоструйным эжектором.

Рис. 8. Формовочное устройство с отсосом НМС: 1 – насосный блок; 2 – расплавоподводящий канал; 3 – корпус формовочного устройства; 4 – полость для отсоса НМС; 5 – формующиеся нити; 6 – патрубок отвода загрязненной воды; 7 – трубопровод подачи воды; 8 – полости для циркуляции ВОТ; 9 – фильерный комплект

Рис. 9. Подача пара в подфильерное пространство

В ряде случаев в подфильерную зону (рис. 9) дополнительно вводят перегретый пар или нагретый газ. Это решение позволяет поддерживать оптимальные условия: предотвращается быстрое охлаждение фильеры, уменьшается риск окисления формуемых нитей при их выходе в охлаждающую шахту, а также сокращается образование отложений НМС на стенках оборудования. Таким образом снижается частота чистки фильер, увеличивается стабильность процесса и уменьшаются технологические отходы.

Современные модели формовочных устройств SР40, SР50 и SР60 компании Barmag оснащаются системами подачи инертного газа, например азота, что полностью исключает попадание кислорода в рабочую зону. Азот подается в область фильерного комплекта через нагреваемую балку, равномерно распределяясь по кольцевому трубопроводу.

Особое внимание уделяется выбору высоты подфильерного пространства. Слишком большая высота усложняет доступ при обслуживании (чистке зеркала фильеры или смене комплекта), а малая – вызывает риск преждевременного охлаждения расплава. Для высоковязких полимеров высоту зоны увеличивают за счет установки термокамер. Эти камеры могут быть обогреваемыми или работать только за счет тепла самих нитей и оборудования. Обогреваемые термокамеры снабжаются электронагревателями либо системой подачи перегретого газа. Для удобства эксплуатации их делают раскрывающимися.

2. Дозирующие насосы

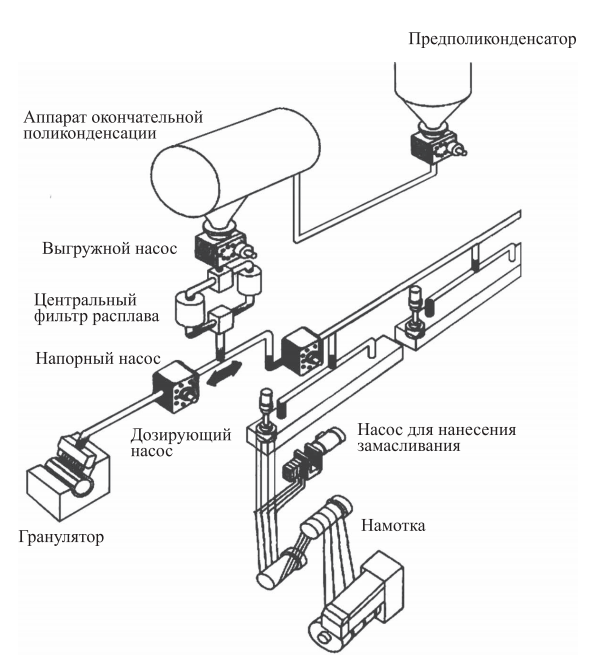

В технологии производства химических волокон ключевая роль отводится шестеренчатым насосам. Они обеспечивают нагнетание, точное дозирование и равномерную подачу полимерного расплава (рис. 10).

Классификация насосов ведется по их функциональному назначению:

- дозирующие – подают расплав непосредственно к фильерному узлу;

- напорные – обеспечивают подпор на входе в дозирующий насос.

В промышленной практике часто применяются насосные блоки, где в одном корпусе объединены напорный и дозирующий насосы, работающие от общего привода. Первая ступень формирует необходимый подпор, а вторая – стабилизирует подачу к фильере, что гарантирует одинаковую линейную плотность формуемой нити. В случаях, когда подпор формируется, например, экструдером, использование отдельного напорного насоса становится необязательным.

Рис. 10. Шестеренчатые насосы на линии прямого формования

2.1. Типы и устройство дозирующих насосов

В качестве дозирующих применяются исключительно шестеренчатые насосы с эвольвентным профилем зубьев внешнего зацепления. Использование одинакового числа зубьев на шестернях обеспечивает плавность работы, а простота конструкции делает насосы надежными и долговечными.

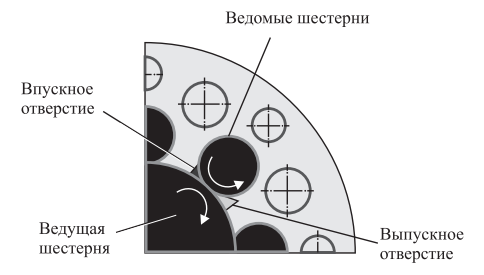

Принцип их действия следующий:

- расплав полимера поступает в камеру всасывания, заполняя межзубовые впадины;

- вращающиеся шестерни транспортируют материал в камеру нагнетания;

- смазка трущихся деталей обеспечивается самим расплавом, проходящим по зазорам.

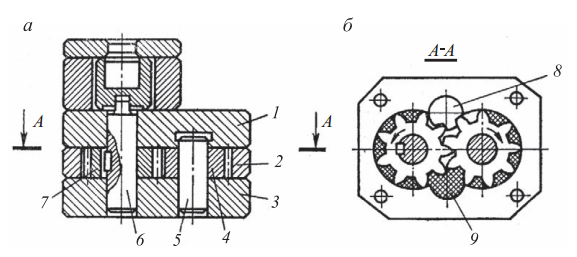

По компоновке такие насосы делятся на два основных типа – прямоугольные и планетарные. Классическая конструкция прямоугольного варианта включает две или три шестерни, расположенные на одном уровне, либо двухуровневое исполнение для четырехструйных систем.

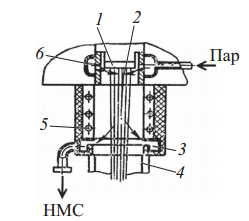

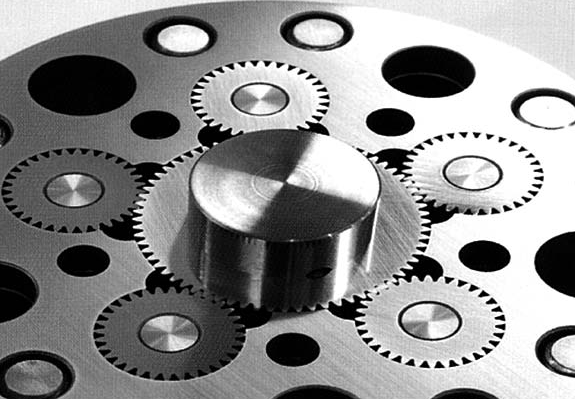

Планетарный дозирующий насос (рис. 11) имеет более компактное устройство: центральная ведущая «солнечная» шестерня окружена несколькими ведомыми, равномерно распределенными вокруг нее.

Рис. 11. Планетарный дозирующий насос

Ключевые преимущества планетарных насосов заключаются в их рациональной конструкции и эксплуатационных свойствах:

- компактный корпус круглой формы и малая высота позволяют без труда интегрировать насос в формовочную балку, при этом обеспечивается оптимальный теплообмен с окружающими узлами;

- централизованный ввод полимерного расплава и симметричная конфигурация каналов внутри корпуса гарантируют равномерное распределение материала и одинаковое время его пребывания, что положительно влияет на стабильность потока и снижает вероятность дефектов;

- нагрев полимера в рабочем объёме минимален и происходит в основном из-за трения на центральной пластине, что снижает риск локального разложения полимера;

- в насосах используется меньше деталей, а наличие центрирующей втулки облегчает монтаж и демонтаж, что особенно важно при серийном обслуживании оборудования.

Ключевым параметром, по которому оценивают работу дозирующего насоса, является подача расплава за один оборот, и именно это значение отражается в условном обозначении. Так, маркировка НШ-0,6Л или НШ-0,6К означает, что насос шестеренчатый и за один оборот подаёт 0,6 см³ расплава. Буквенные индексы указывают тип рабочей среды: «К» – для расплава полиамида (ПА), «Л» – для расплава полиэтилентерефталата (ПЭТ).

Шестеренчатые дозирующие насосы, применяемые при производстве синтетических волокон из расплава, подразделяются по числу выходных каналов на однопоточные и многопоточные.

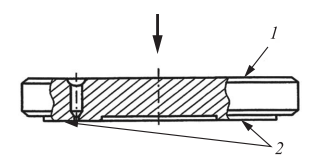

Однопоточный насос (рис. 12) имеет две шестерни 4 и 7, расположенные в средней пластине 2. Ведущая шестерня 7 соединена с валом 6, ведомая 4 вращается на оси 5. Шестерни замкнуты между пластинами 3 и 1: на нижней пластине 3 размещены входное и выходное отверстия для расплава, а на верхней пластине 1 находятся элементы привода и уплотнения. Полость входа 8 связана с отверстием подачи расплава, а полость выхода 9 – с каналом его дальнейшей транспортировки.

Рис. 12. Однопоточный шестеренчатый дозирующий насос: а – продольный разрез; б – поперечный разрез

К дозирующим насосам предъявляются строгие технические требования, в том числе установленные ГОСТ 28919-91 и рядом отраслевых норм:

- необходимо обеспечивать подачу расплава с высокой точностью в соответствии с параметрами процесса;

- подача должна быть максимально равномерной, колебания (как периодические, так и случайные) не должны превышать допустимые значения для каждого типа насоса;

- насос обязан стабильно поддерживать заданную подачу независимо от перепадов давления до и после него;

- герметичность корпуса должна сохраняться при выходном давлении до 15 МПа, а в ряде случаев – до 100 МПа;

- детали должны выдерживать многократный нагрев до 400 °С без деформации и оставаться химически инертными к расплаву;

- конструкция должна быть простой, компактной и ремонтопригодной.

Работа насоса во многом определяется реологией полимера. Повышение скорости вращения вызывает рост скорости сдвига, что ведёт к дополнительному нагреву, ускоренному разложению полимера и, как следствие, повышенной обрывности нити при формовании и вытягивании. Кроме того, высокая скорость оборотов ускоряет износ деталей.

Основные показатели качества работы дозирующего насоса – это неравномерность подачи и пульсация потока.

Неравномерность подачи (U, %) рассчитывается по формуле:

U = (Qmax – Qmin)/Qmax · 100,

где Qmax и Qmin – максимальная и минимальная подачи при одинаковом числе оборотов, но разных противодавлениях. Для текстильных нитей значение U не должно превышать 0,8–1,5 %, а для технических нитей – 3–5 %.

Пульсация подачи характеризует колебания объема расплава, транспортируемого парой зубьев за время их зацепления. Допустимое значение пульсации – не более 25 %. Для снижения этого показателя рекомендуется применять колеса с числом зубьев 20–30. Чем ниже пульсация, тем равномернее линейная плотность формуемых нитей.

Частота вращения дозирующих насосов (N, об/с) определяется по зависимости:

N = Q/q,

где Q – требуемая подача расплава, м³/с; q – подача за один оборот, м³/об.

При этом подачу расплава на одно рабочее место формовочной машины можно вычислить по формуле:

Q = Т Kс Kу Vф n / 106 ρ,

где Т – линейная плотность нити, текс; Kс = 0,98–0,99 – коэффициент проскальзывания; Kу = 0,95–0,98 – коэффициент усадки; Vф – скорость формования (м/с); n – число нитей; ρ – плотность расплава при рабочей температуре, кг/м³.

Привод дозирующих насосов осуществляется от электродвигателя через планетарный редуктор и многоступенчатую коробку передач, что позволяет независимо регулировать частоту вращения для каждого насоса.

Для современных высокопроизводительных установок формования особенно актуально использование многопоточных дозирующих насосов, которые объединяют несколько независимых потоков в одном корпусе (рис. 13). Такое решение позволяет уменьшить количество отдельных насосов и приводов, обеспечивая компактность и синхронность работы.

Рис. 13. Многопоточный шестеренчатый насос

2.2. Контроль подготовки дозирующих насосов к работе

Перед вводом в эксплуатацию все насосы проходят стендовые испытания. Проверяются производительность, устойчивость работы при различных давлениях и соответствие заданной частоте вращения. В качестве рабочей жидкости используется силиконовое масло.

Испытания проводятся при следующих условиях: температура масла 19–21 °С; давление на входе – 0,2 МПа; на выходе – 0,3 МПа при первом испытании и 2 МПа при втором. По результатам испытаний определяется пропускная способность (L, %):

L = [(Q1 – Q2) · 100] / Q1,

где Q1 – количество масла при первом испытании, Q2 – при втором.

В зависимости от величины L насосы делят на группы:

- 0–2 % – 1-я группа;

- 2–4 % – 2-я группа;

- 4–6 % – 3-я группа;

- 6–8 % – 4-я группа;

- свыше 8 % – брак.

В формовочной секции рекомендуется устанавливать насосы только одной группы, что обеспечивает равномерность качества. Эксплуатация насосов 4-й группы допускается лишь в случае, когда требования к однородности продукции невысоки.

Для каждого насоса, признанного годным, составляется паспорт, в котором фиксируются его характеристики: пропускная способность, номер группы, дата выпуска, инвентарный номер и место установки.

3. Фильерные комплекты

Фильерные комплекты (ФК) выполняют несколько функций одновременно: надежное закрепление фильеры, равномерное распределение полимерного расплава по её сечению, гомогенизация и окончательная фильтрация от механических включений. В конструкцию входят прокладки и уплотнители, предотвращающие утечки расплава.

Каждое рабочее место формовочной машины оснащается датчиком давления, установленным перед фильерным комплектом. При резком росте давления фиксируется начало засорения, что служит сигналом к замене комплекта и предотвращает аварийный останов линии.

3.1. Комплектующие фильерных комплектов

Современный фильерный комплект (ФК) включает несколько конструктивно и функционально значимых элементов: корпус, распределительную пластину, систему фильтрации, опорную решетку и непосредственно фильеру. Каждый из этих компонентов работает в условиях повышенной температуры и давления, поэтому их конструкция и материал изготовления напрямую влияют на надежность всего узла.

Корпус фильерного комплекта. Корпус является основной несущей частью ФК. Его изготавливают из легированной или термоупрочненной нержавеющей стали, устойчивой к термическому и химическому воздействию. Важно учитывать, что данный элемент эксплуатируется при значительных нагрузках, и материал должен отвечать требованиям ГОСТ 5632-72, который регламентирует сплавы для работы в агрессивных средах и при высоких температурах.

Распределительная пластина. Главная задача распределительной пластины – обеспечить равномерный поток полимерного расплава на всю площадь фильтрующей зоны. Конструктивно она выполнена таким образом, чтобы исключить образование струйного потока и предотвратить застойные зоны. Отверстия одинакового диаметра создают гидравлическое сопротивление, благодаря чему достигается равномерное распределение материала и одинаковое время прохождения через фильеру.

Фильтрующая система. Система фильтрации играет ключевую роль в обеспечении качества конечного продукта. Она задерживает гель-частицы, пыль, окалину и другие включения, которые могут закупорить отверстия фильеры. Чем больше площадь фильтрации, тем выше пропускная способность комплекта. В практике текстильного машиностроения нередко применяются многослойные сетки из нержавеющей стали, соответствующие ГОСТ 3826-82.

Решетка. Решетка выполняет двойную функцию: поддерживает фильтрующий пакет и разгружает фильеру от давления расплава. Как правило, она изготавливается в виде жесткой перфорированной пластины, форма которой определяется типом ФК.

Фильеры. На этом этапе осуществляется разделение потока расплава на отдельные тонкие струйки. После охлаждения в обдувочной шахте они формируются в мононити, которые далее объединяются в комплексные нити или жгуты. Геометрия отверстий фильеры напрямую влияет на характеристики волокна: толщину, равномерность и механическую прочность.

3.2. Устройство и типы фильерных комплектов

Существуют различные конструкции ФК, выбор которых определяется назначением оборудования и требуемыми параметрами продукции. Наиболее распространены круглые одинарные комплекты (прил. 8, 9), обеспечивающие симметричное распределение тепла и равномерный поток полимера, а также прямоугольные массивные, которые применяются при необходимости высокой производительности.

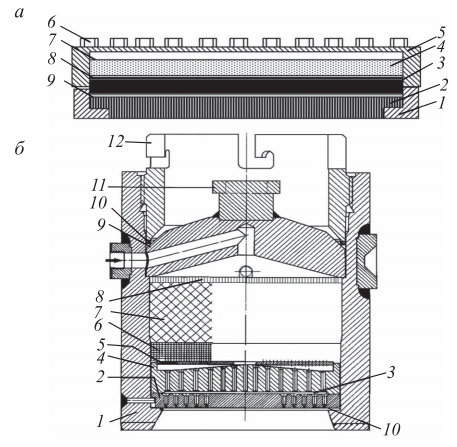

В прямоугольном ФК (рис. 14, а) фильера 2 устанавливается в нижней части корпуса 1. На нее монтируется прокладка 9 и распределительная решетка 3. Между однослойной сеткой 7 и пятислойной сеткой 8 размещают фильтрующую насадку 4. Верхняя часть корпуса 5 фиксируется стяжными болтами 6, создавая надежную сборку.

Круглый комплект (рис. 14, б) конструктивно напоминает стакан с кольцевым выступом, в который укладываются фильера 2, уплотнительное кольцо 10, сетки и фильтрующий слой (часто используется песчаная засыпка 7). Сверху устанавливается крышка 9, которая прижимается с помощью втулки 11 и гайки 12 с трапецеидальной резьбой. Такая компоновка обеспечивает герметичность и стабильность работы при изменяющемся давлении расплава.

Рис. 14. Типовые конструкции фильерных комплектов: а – прямоугольный; б – круглый

Перед монтажом ФК выдерживают в печи при температуре теплоносителя формовочной балки в течение 3–4 ч, после чего устанавливают в гнездо формовочного устройства с использованием прокладки для герметизации канала подачи расплава.

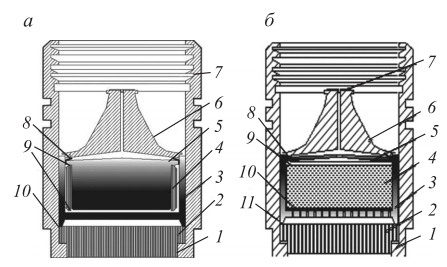

Современные самоуплотняющиеся комплекты (рис. 15) существенно упрощают процесс сборки. Герметичность достигается за счет давления полимерного расплава: уплотнительная втулка 7 и мембрана 8 сжимают прокладки 9, 10, обеспечивая надежное прилегание всех деталей. В конструкции (рис. 15, а) расплав поступает через поршень 6 в грибок 5, где равномерно распределяется по фильтру 4 и фильере 2. Чем выше давление, тем плотнее уплотнение, что исключает утечки даже при длительной эксплуатации.

Рис. 15. Самоуплотняющиеся фильерные комплекты разных типов (а, б)

В другой конструкции (рис. 15, б) используется сухарное соединение. На наружной поверхности стакана 3 формируются выступы, а в корпусе 1 предусмотрен кольцевой паз с прорезями. При соединении деталей выступы входят в пазы и фиксируются поворотом. Фильтрующим материалом служит слой пропанта 4 между сетками 9 и 10, а дополнительная сетка 11 защищает фильеру от засорения. Такие ФК особенно востребованы при производстве кордных и технических нитей, где давление расплава достигает (0,3–0,4)·10⁵ Н.

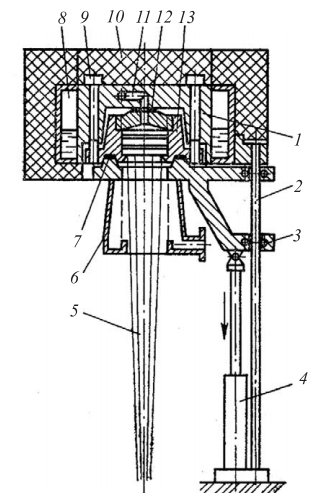

ФК различают по способу установки в формовочном устройстве. Чаще всего современные машины предусматривают монтаж снизу (рис. 16, 17). Это исключает необходимость снимать верхнюю теплоизоляционную крышку и снижает риск неравномерного охлаждения («эффект печной тяги»).

Рис. 16. Механизм установки фильерного комплекта снизу: 1 – корпус; 2 – штанга; 3 – направляющая; 4 – пневмоцилиндр; 5 – формуемые нити; 6 – обдувочное устройство; 7 – прокладка; 8 – полость для ВОТ; 9 – винт; 10 – теплоизоляция; 11 – расплавопровод; 12 – прокладка; 13 – фильерный комплект

Рис. 17. Механизм втягивания фильерного комплекта: 1 – пневмоцилиндр; 2 – штанга; 3 – теплоизоляция; 4 – дозирующий насос; 5 – алюминиевый блок; 6 – кожух, обогреваемый ВОТ; 7 – фильерный комплект

Несмотря на преимущества нижней установки, она сопряжена с повышенной трудоемкостью и риском для обслуживающего персонала, так как работы выполняются в зоне высоких температур и при повышенном содержании вредных веществ. Для монтажа массивных комплектов часто требуется применение грузоподъемных механизмов.

Следует учитывать, что в полимерных расплавах всегда присутствуют посторонние включения: частицы металла, пыль, песок, окалина, а также гель-образные образования. Эти загрязнения могут привести к закупорке фильеры, преждевременному выходу из строя комплекта и росту обрывности нитей. На протяжении 4–5 лет затраты на замену ФК в одной формовочной машине могут сравняться со стоимостью самой машины. Поэтому обязательным условием стабильной работы является многоступенчатая очистка: предварительная – в центральных фильтрах, и окончательная – непосредственно в фильерных комплектах.

3.2. Принцип объемной фильтрации в конструкции фильерного комплекта

В основе проектирования современных фильерных комплектов (ФК) лежит принцип объемной фильтрации. Его суть состоит в том, что удаление загрязнений должно происходить поэтапно, начиная от крупных включений и заканчивая улавливанием мельчайших частиц. Для этого фильтрующий пакет формируется из набора сеток с различным размером ячеек, которые расположены в порядке постепенного уменьшения отверстий по ходу движения полимерного расплава.

Каждая фильтрующая сетка опирается на каркасную сетку, которая предотвращает ее повреждение и деформацию. Согласно практическим нормам, ячейки каркасной сетки не должны быть крупнее ячеек фильтрующей более чем в пять раз. В противном случае под действием перепада давления возникает риск прорыва сетки, что приведет к выходу из строя всего комплекта.

При разработке ФК также учитывают ряд дополнительных требований. Конструкция должна исключать образование застойных зон расплава и газовоздушных карманов, так как они вызывают неравномерное формование нитей. Все элементы обязаны фиксироваться прочно и не смещаться при эксплуатации, при этом узел должен быть удобным в сборке, разборке и транспортировке, так как эти операции повторяются регулярно.

Отдельное внимание уделяется герметичности соединений: наличие даже микроподтеков приводит к изменению давления и нарушению качества нити. В рабочих условиях фильерный комплект должен обеспечивать:

- равномерное распределение температуры в зоне машины с допустимым отклонением не более ±1 °С;

- одинаковый температурный режим по всей поверхности фильеры. Даже разница в 1 °С способна изменить вязкость полимера, что в свою очередь приводит к отклонению производительности примерно на 5 %.

3.3. Фильтрующие материалы для фильерных комплектов

Фильтрующие материалы в ФК выполняют сразу две ключевые функции: удаляют из полимерной массы посторонние включения, которые могут стать причиной обрыва элементарных нитей, и одновременно обеспечивают гомогенизацию расплава за счет действия сдвиговых напряжений.

К материалам предъявляется комплекс требований:

- высокая термостойкость для работы при температурах 250–320 °С и выше;

- химическая инертность к перерабатываемому полимеру;

- прочность и устойчивость к перепадам давления;

- минимальная склонность к разрушению и выделению посторонних частиц;

- возможность регенерации и многократного использования.

Оптимальная насадка должна характеризоваться большой пористостью, хорошей проницаемостью, значительной грязеемкостью и извилистой структурой пор. Именно извилистость каналов играет решающую роль, так как благодаря ей задерживаются даже мелкие включения, что позволяет уменьшить толщину фильтрующего слоя без потери качества очистки.

В качестве наполнителей фильтровальных пакетов применяют:

- кварцевый песок, предварительно промытый и прокаленный;

- карбид кремния с размером зерен 0,5–2,0 мм;

- стеклянные и шлаковые сферические частицы;

- металлокерамические элементы;

- спеченные сетки из нержавеющей проволоки;

- нетканые материалы на основе металлических волокон.

Исторически наиболее распространенным материалом был кварцевый песок. Однако даже при тщательной подготовке (кипячение, промывка кислотой, сушка, просеивание) в процессе эксплуатации образуются осколки и пыль. Кроме того, из-за хаотичной формы частиц пропускная способность пор остается неравномерной, что снижает качество фильтрации.

Более надежным материалом считается карбид кремния. Его зерна с острыми кромками эффективно разрушают микрогели полимера. По сравнению с песком он обеспечивает более долгий срок службы фильтрующего пакета, однако проблема неоднородности пропускной способности сохраняется.

Металлокерамические вставки обладают высокой фильтрующей способностью и стабильностью, но из-за сложности регенерации и высокой цены применяются ограниченно.

Особенно хорошие результаты показывают насадки из спеченных металлических проволочек. Их преимущества заключаются в наличии тонких извилистых пор, что обеспечивает задержку максимального количества включений. Такие насадки долговечны, стабильны и могут использоваться многократно.

Наиболее доступным вариантом остается классический фильтровальный пакет из набора сеток. Они укладываются последовательно, причем размер ячеек уменьшается по направлению потока. Для повышения эффективности сверху сетки часто дополнительно засыпают песок, металлический порошок или карбид кремния. При производстве высокопрочных кордных нитей иногда используют двухслойные фильтровальные пакеты: два слоя насадки разделяются тремя комплектами сеток. Такое решение позволяет поэтапно задерживать окисленные включения и равномерно распределять загрязнения по толщине фильтрующего слоя.

Важным условием является то, что ячейки последней каркасной сетки всегда должны быть меньше отверстий фильеры, чтобы в случае повреждения фильтрующей сетки частицы загрязнений не попали в капилляры.

Отмечено, что качество очистки расплава в начальный период работы ФК ниже, чем после нескольких часов эксплуатации. Постепенное засорение пор увеличивает перепад давления, возрастает напряжение сдвига, и это способствует дроблению крупных сгустков и выносу их мелких фрагментов.

Чем более регулярную форму и меньший размер имеют частицы насадки, тем эффективнее идет процесс фильтрации. В отличие от хаотичных зерен песка или карбида кремния, материалы с упорядоченной структурой обеспечивают стабильное повышение чистоты фильтрата в течение всего периода работы.

Современный пример – фильерный комплект 3LA (Long Life Large Area), запатентованный компанией Oerlikon Barmag. В его конструкции используется цилиндрический картридж из гофрированных нетканых слоев металлических волокон. За счет складчатой формы фильтрующая площадь увеличивается в 5 раз по сравнению с традиционным фильтровальным пакетом. Это решение существенно продлевает срок службы комплекта: давление в фильтре растет медленно, сохраняется равномерный тепловой режим, а качество расплава остается стабильным на всех формовочных позициях. Такой фильтр регенерируется методом пиролиза и обеспечивает тонкость очистки до 12 мкм, что полностью соответствует современным требованиям к производству синтетических нитей.

3.4. Фильеры

Конструкции и типы фильер. Конфигурация фильерных пластин определяется, прежде всего, величиной рабочего давления в фильерном комплекте (ФК). При переработке полимерных расплавов с вязкостью в сотни Па·с давление может достигать 10,0−50,0 МПа. Для таких условий фильеры изготавливают в виде массивных плоских пластин круглого, овального или прямоугольного профиля толщиной 10−20 мм и более (прил. 10, 12). Конструкция должна обеспечивать высокую механическую прочность, исключающую деформацию донышка фильеры и геометрии капиллярных отверстий даже при длительной эксплуатации.

Фильеры находятся в условиях циклического нагрева и охлаждения, подвергаются воздействию агрессивной химической среды и процессов очистки при температурах, превышающих рабочие. Поэтому они производятся из высококачественных легированных нержавеющих жаропрочных сталей, обладающих повышенной коррозионной стойкостью. Дополнительно применяются специальные технологические приемы обработки — упрочняющее легирование поверхности, нанесение защитных покрытий, прецизионная шлифовка и доводка.

Ключевые параметры фильер:

- габаритные размеры фильерной пластины;

- форма и диаметр капиллярных каналов;

- шероховатость зеркала фильеры и внутренней поверхности капилляров;

- количество отверстий и их распределение по поверхности пластины.

Количество, диаметр и форма отверстий определяются ассортиментом продукции. Для мононитей применяют фильеры с одним капилляром, а для массового производства текстильных и технических нитей — многокапиллярные фильеры с отверстиями круглого или профильного сечения. Для получения специальных структур используют фильеры сложной геометрии, включая конструкции для формования бикомпонентных волокон и нитей*.

Диаметры отверстий фильер (мм) в зависимости от ассортимента:

- текстильные нити – 0,20−0,30;

- технические нити – 0,23−0,48;

- волокна – 0,20−0,50;

- ковровые нити – 0,25−0,80;

- мононити – 0,20−1,80.

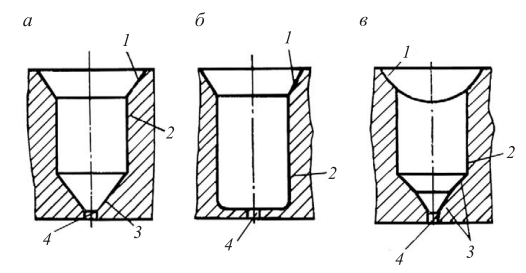

Рис. 18. Типовые профили отверстий фильер для формования волокон круглого сечения

Заходная часть (1) увеличивает активную площадь фильтрующих сеток, контактирующих с фильерой. Направляющее отверстие (2) диаметром 1,6–3,0 мм подводит расплав к формующему капилляру (4), соединяясь с ним через переходный конус (3). Для профильных отверстий допускается прямое соединение без перехода (рис. 18, б). Оптимальные гидродинамические условия создаются при использовании гиперболоидной заходной зоны (рис. 18, в), что позволяет исключить вихревые зоны и обеспечить устойчивое формование, особенно на высоких скоростях.

Важным параметром является отношение длины капилляра (h) к его диаметру (d). В промышленности применяются фильеры с h/d ≥ 1, что обеспечивает стабильное течение расплава. При h/d = 2−3 повышается устойчивость формования при высоких скоростях и при производстве микроволокон.

Расположение капилляров на фильере выполняется максимально равномерно: по концентрическим окружностям или шахматно (для круглых фильер), рядами — для сегментных, овальных и прямоугольных конструкций. Такая компоновка обеспечивает одинаковые условия охлаждения филаментов по сечению пучка.

Требования к качеству фильер. Под качеством фильеры понимается совокупность геометрических и эксплуатационных параметров: точность размеров и формы отверстий, состояние поверхностей, шероховатость капилляров и зеркала фильеры.

Недопустимы отклонения, влияющие на равномерность вытекания расплава. Разброс диаметра отверстий вызывает вариацию линейной плотности филаментов. Для текстильных нитей требования жестче, чем для волокон, а для высокоскоростного формования (ВСФ) — еще строже. При диаметрах 0,2–0,4 мм допустимое отклонение не превышает ±0,004 мм; при ВСФ — не более 0,0025 мм по диаметру и 0,03 мм по высоте канала. Современные зарубежные производители достигают точности ±1,0 мкм, что позволяет исключить нестабильность потока, хотя стоимость таких фильер существенно выше.

Рис. 19. Расположение рабочей поверхности фильеры

Рабочая плоскость — «зеркало фильеры» (2) — доводится до Ra ≤ 0,16 мкм, а верхняя поверхность фильеры (1) — до Ra ≤ 1,25 мкм. При специальной обработке достигается Ra ≤ 0,1 мкм, что значительно снижает риск накопления загрязнений. Кромки отверстий должны быть идеально ровными, с радиусом закругления ≤ 5 мкм. Запрещены заусенцы, забоины и риски глубиной более 0,05 мм на расстоянии ближе 3 мм от капилляра.

Срок службы фильер ограничивается:

- механическими повреждениями при сборке/разборке;

- прогибом донышка при превышении рабочего давления;

- засором капилляров и «разнашиванием» отверстий.

Увеличение долговечности достигается за счет: применения новых сплавов с повышенной твердостью и износостойкостью, оптимизации режимов пиролизной очистки, обеспечения высокой чистоты расплава и внедрения современных технологий прецизионного сверления и электроэрозионной обработки отверстий.

Заключение

Формовочные устройства — это сердце любого производства синтетических волокон. Их надежность и точность обеспечивают стабильность технологического процесса и высокое качество готовой продукции. Современные дозирующие насосы и фильерные комплекты позволяют реализовывать широкий спектр свойств волокон, удовлетворяющих самые разные отраслевые требования — от текстильной промышленности до технических материалов. Правильная комплектация и своевременное обслуживание оборудования становятся важнейшими факторами успеха предприятий, работающих в сфере волокнообразования.