Содержание страницы

- 1. Методы и технологическое оборудование для увеличения молекулярной массы полимеров

- 2. Подготовительное оборудование: кристаллизация, сушка, сепарация и очистка гранулята

- 3. Особенности подготовки поликапроамида (ПА-6)

- 4. Системы фильтрации полимерных расплавов

- 5. Основы и устройство систем пневматического транспорта

- Заключение

В мире современных материалов, где требования к эксплуатационным характеристикам и чистоте полимеров достигают беспрецедентного уровня, производство высококачественного сырья превратилось в сложную наукоемкую задачу. От прочности нитей для технических тканей до барьерных свойств ПЭТ-бутылок для пищевых продуктов — конечный результат напрямую зависит от качества исходного гранулята. Достижение этих параметров невозможно без глубокого понимания и применения целого комплекса взаимосвязанных технологий.

1. Методы и технологическое оборудование для увеличения молекулярной массы полимеров

Ключевой задачей в производстве высококачественных полиэфиров является повышение их молекулярной массы. Эта цель достигается посредством процесса дополнительной поликонденсации (дополиконденсации) исходного полимера, который может быть реализован в двух агрегатных состояниях: в жидкой (расплав) или в твердой фазе.

1.1. Технология жидкофазной дополиконденсации

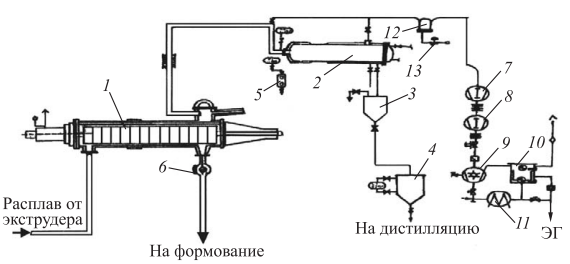

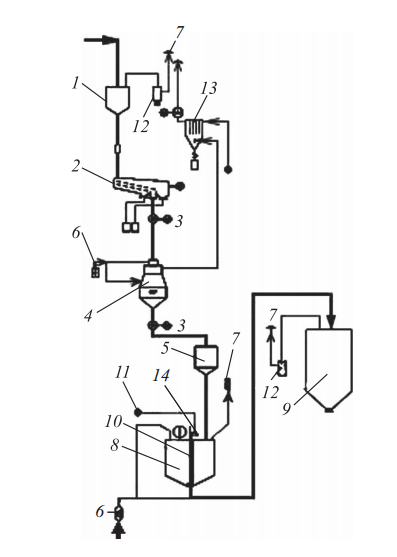

Процесс жидкофазной дополиконденсации, известный также как HVSR-процесс (High Viscosity Stirred Reactor), осуществляется в полимерном расплаве. Технологические параметры процесса включают поддержание температуры в строгом диапазоне 270–310 °С и создание глубокого вакуума на уровне 0,05–0,4 МПа. Такая среда способствует эффективному удалению побочных продуктов реакции, сдвигая химическое равновесие в сторону образования более длинных полимерных цепей. Принципиальная схема данного процесса представлена на рис. 1.

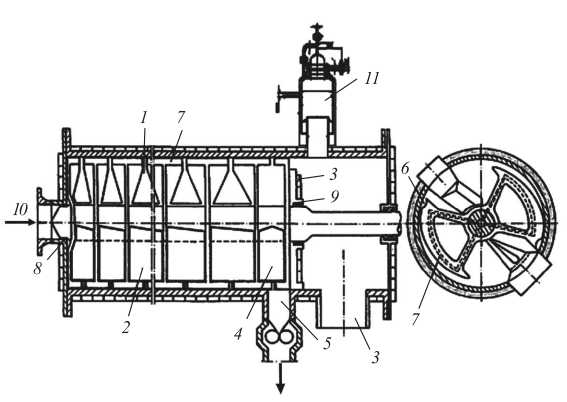

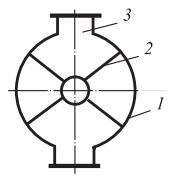

Центральным элементом установки является дополиконденсатор (рис. 2). Конструктивно он выполнен в виде горизонтального аппарата, оснащенного мощной мешалкой и внешней рубашкой для обогрева высокотемпературным теплоносителем (парами динила). Вращение мешалки обеспечивает формирование и постоянное обновление тонкой пленки расплава на внутренних стенках, что кардинально интенсифицирует процессы массо- и теплообмена. Уровень заполнения реактора — критически важный параметр, который контролируется высокоточной системой с радиоизотопным уровнемером и регулируется изменением скорости вращения шнека подающего экструдера.

Рис. 1. Принципиальная технологическая схема процесса жидкофазной дополиконденсации: 1 – реактор-дополиконденсатор; 2 – сепаратор олигомеров; 3 – вакуумный шлюз; 4, 10 – сборники этиленгликоля (ЭГ); 5 – емкость для запорной жидкости; 6 – разгрузочный насос; 7, 8 – вакуумные насосы Рутса; 9 – гликолькольцевой насос; 11 – теплообменный аппарат; 12 – сепаратор; 13 – регулирующий клапан

Рис. 2. Конструкция HVSR-реактора в разрезе: 1, 2 – верхний и нижний статоры; 3 – испарительная зона; 4, 5 – разгрузочные статоры; 6 – вал с лопастями мешалки; 7 – ротор с очищающими скребками; 8 – подшипниковые узлы; 9 – система уплотнения вала; 10 – узел ввода продукта; 11 – вакуумный купол

Создание необходимого уровня вакуума обеспечивается трехступенчатой вакуумной установкой. Парогазовая смесь, откачиваемая из дополиконденсатора, сначала поступает в отделитель олигомеров. Этот аппарат представляет собой наклонный горизонтальный цилиндр с двумя температурными зонами, реализованными с помощью «рубашек». Входная зона обогревается парами динила для предотвращения конденсации и забивки олигомерами, тогда как выходная часть охлаждается оборотной водой для эффективного осаждения летучих продуктов реакции.

Сконденсированный этиленгликоль (ЭГ), содержащий примеси олигомеров, через вакуумный шлюз отводится в сборник для последующей утилизации, как правило, методом высокотемпературного сжигания. Оставшиеся несконденсированные пары улавливаются вакуумным стендом и направляются в гликолевый скруббер, а затем в тот же сборник ЭГ. Готовый расплав ПЭТ с повышенной молекулярной массой выводится из реактора через воронкообразный штуцер шестеренчатым насосом выгрузки и подается на статический смеситель, интегрированный в линию расплава для гомогенизации продукта. Давление в системе расплавопровода контролируется скоростью вращения привода насоса и имеет блокировку по верхнему пределу в 17 МПа. Для предотвращения окислительной деструкции полимера во внутренний объем дополиконденсатора и отделителя олигомеров подается инертный газ (азот) под давлением 0,05 МПа.

1.2. Технология твердофазной дополиконденсации (SSP)

Процесс твердофазной дополиконденсации (Solid State Polycondensation, SSP) позволяет не только значительно повысить молекулярную массу полиэфира, но и очистить его от остаточных летучих соединений. В результате обработки характеристическая вязкость полимера, являющаяся косвенным показателем молекулярной массы и определяемая согласно методикам, описанным в ГОСТ 32689.1-2014, возрастает с исходных 0,56–0,65 дл/г до целевых 0,78–0,82 дл/г. Одновременно из гранул удаляются такие примеси, как ацетальдегид, что критично для производства пищевой упаковки. Контроль качества конечного продукта включает измерение характеристической вязкости, содержания карбоксильных групп, ацетальдегида, влажности и анализ гранулометрического состава.

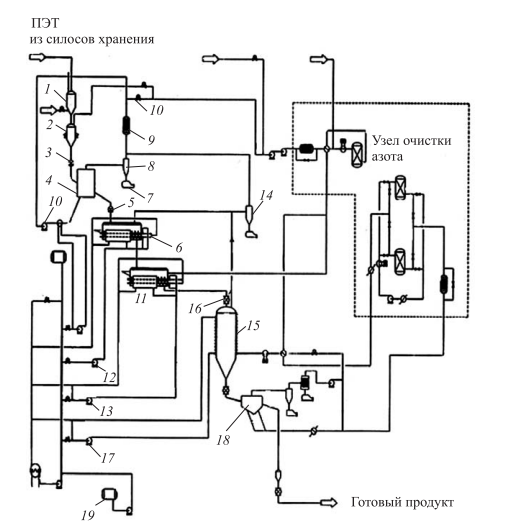

Установка твердофазной дополиконденсации от компании Buhler AG

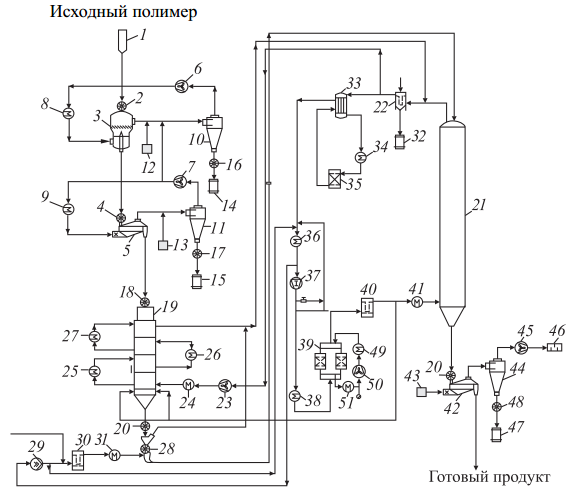

Данная технологическая линия (рис. 3) представляет собой комплекс последовательных стадий: предварительная кристаллизация, основная кристаллизация, предполиконденсация, финальная поликонденсация и охлаждение гранулята. Важнейшей частью системы является замкнутый контур очистки и циркуляции технологического газа — азота.

Рис. 3. Схема технологического процесса непрерывной дополиконденсации ПЭТ: 1 – приемный силос; 2, 4, 18, 20, 28 – дозаторы ячеистого типа; 3 – предкристаллизатор; 5 – кристаллизатор; 6, 7, 23, 45, 50 – вентиляторы радиального типа; 8, 9, 24-27, 31, 41, 49, 51 – электрические нагреватели газа; 10, 11, 44 – циклоны-пылеуловители; 12, 13, 43 – фильтры всасывания; 14, 15, 32, 47 – бункеры для сбора пыли; 16, 17, 48 – шлюзовые затворы; 19 – пререактор; 21 – реактор дополиконденсации; 22, 30 – фильтры; 29 – компрессор; 33 – экономайзер; 34, 36, 38 – водяные охладители газа; 35 – платиновый каталитический элемент; 37 – газодувка; 39 – адсорбер; 40 – патронный фильтр; 42 – охладитель гранул; 46 – шумоглушитель

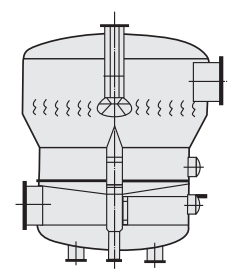

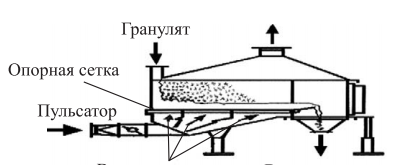

Исходный аморфный гранулят ПЭТ пневматически подается в бункер смешения, проходит через весовую систему, шлюзовый затвор и поступает в приемный бункер предварительного кристаллизатора OTWR (рис. 4). Этот аппарат работает в режиме псевдоожиженного (фонтанирующего) слоя. Его конструкция включает вытяжной колпак, корпус с перфорированной газораспределительной решеткой и выпускную секцию.

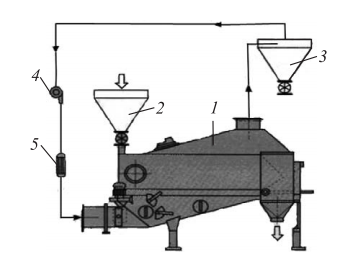

Рис. 4. Внешний вид предкристаллизатора модели OTWR

Процесс предкристаллизации и одновременного удаления пыли протекает при температуре около 160 °С. При нагреве гранулы проходят температуру стеклования (70–80 °С), переходя из аморфного состояния в высокоэластическое, что делает их поверхность клейкой. Дальнейший нагрев инициирует кристаллизацию, и гранулы теряют склонность к слипанию (агломерации). Интенсивное перемешивание в псевдоожиженном слое минимизирует риск агломерации свежих «клейких» гранул с уже закристаллизованными частицами. Время нахождения гранул на этой стадии составляет 20 минут.

Частично закристаллизованный материал непрерывно выгружается и самотеком через шлюзовый питатель 4 поступает в кристаллизатор OTWG 5 (рис. 5), где в потоке горячего воздуха (180 °С) происходит дальнейшее структурирование полимера. Степень кристалличности достигает 35–40 %, что придает гранулам необходимую термостабильность для последующих стадий. Время пребывания в кристаллизаторе — 10 минут. Технологический воздух в контурах кристаллизации циркулирует в замкнутом цикле, подается вентиляторами 6, 7, нагревается электронагревателями 8, 9 и очищается от полимерной пыли в циклонах 10, 11.

Рис. 5. Принципиальная схема работы кристаллизатора: 1 − аппарат кристаллизации; 2 − питатель; 3 − циклон; 4 − вентилятор; 5 − нагреватель

Для поддержания стабильной концентрации влаги и ацетальдегида в циркулирующем воздухе, часть потока постоянно сбрасывается в атмосферу, а система автоматически подпитывается свежим воздухом через фильтры 12, 13. Уловленная в циклонах пыль собирается в специальных баках 14, 15.

Рис. 6. Конструкция предварительного реактора в разрезе: 1 − смотровые окна; 2 − датчик контроля уровня; 3 − распределительное устройство гранулята; 4 − датчики температуры гранулята; 5 − датчики температуры газа; 6 − патрубок входа гранулята; 7 − патрубок входа газа; 8 − патрубок выхода газа; 9 − выпускной конус

Далее гранулят через шлюзовый питатель 18 поступает в предварительный реактор 19 (рис. 6). Здесь гранулы нагреваются до температуры реакции твердофазной дополиконденсации (210–220 °С) в противотоке горячего азота. В ходе этой термообработки степень кристалличности возрастает до 50%, а содержание влаги снижается до 30 ppm. Азот выступает и как теплоноситель, и как транспортирующая среда для удаления побочных продуктов. Герметичные шлюзовые питатели 18 и 20 надежно разделяют воздушный контур кристаллизации от азотного контура поликонденсации.

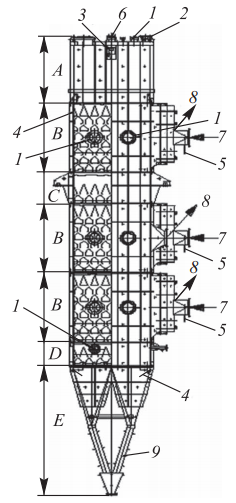

Предварительный реактор (рис. 7) изготовлен из нержавеющей стали и разделен по высоте на несколько секций нагрева и одну секцию охлаждения. Такая конструкция с жалюзийными решетками обеспечивает равномерное движение гранулята и точный контроль температуры. Специальные профили, расположенные перпендикулярно газовому потоку, создают перекрестные струи азота, что гарантирует высочайшую эффективность теплообмена.

Рис. 7. Конструкция секции предварительного реактора: а – общий вид; б – схема движения гранулята и газа

Реактор функционирует под избыточным давлением азота и оснащен предохранительными клапанами, срабатывающими при давлении 25 кПа. Среднее время пребывания гранулята в аппарате составляет 4,0–4,5 часа. В нижней секции D температура полимера снижается для предотвращения спекания на последующих этапах. Из пререактора гранулят самотеком через дозатор поступает в основной реактор дополиконденсации 21 (рис. 8).

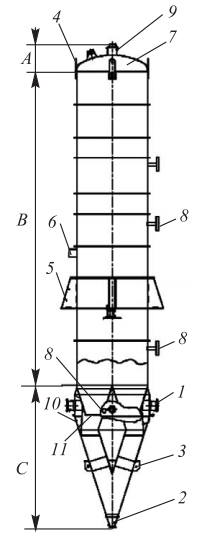

Рис. 8. Конструкция реактора твердофазной дополиконденсации

Реактор дополиконденсации — это цилиндрический аппарат, работающий в режиме движущегося слоя при температуре 200–240 °С и избыточном давлении до 100 кПа. В нем организован противоток гранулята и очищенного азота, что обеспечивает эффективный массообмен. Уникальная конструкция реактора сужает диапазон времени пребывания частиц, что приводит к высокой однородности качества конечного продукта. Отработанный азот, насыщенный продуктами реакции, направляется в систему очистки, где после прохождения адсорбера 39 и нагрева возвращается в цикл. Готовый продукт выгружается через ячеистый питатель 20 в охладитель 42, работающий по принципу псевдоожиженного слоя, где его температура снижается потоком воздуха перед затариванием.

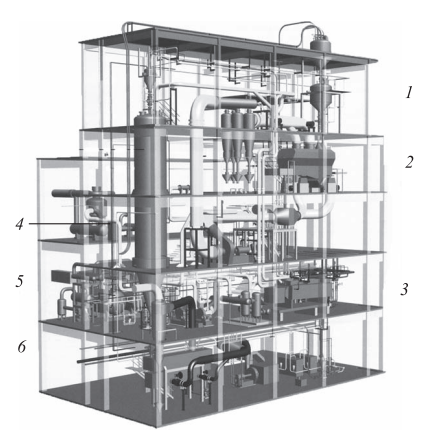

Установка SSP твердофазной дополиконденсации от компании Sinco

Данная технология (рис. 9) предлагает альтернативный подход к стадиям кристаллизации. Гранулят ПЭТ из бункера 1 через роторный клапан 3 поступает в предкристаллизатор 4, где обрабатывается в псевдоожиженном слое азота при 190 °С. Последующая кристаллизация происходит не в аппаратах с псевдоожиженным слоем, а в двух последовательных кристаллизаторах шнекового типа 6 и 11. Эти аппараты обогреваются диатермическим маслом, которое циркулирует как внутри полых шнеков, так и в наружной «рубашке». Температура продукта последовательно повышается до 200 °С и 210 °С, а степень кристалличности достигает 40–45 %.

Рис. 9. Технологическая схема процесса твердофазной дополиконденсации от компании Sinco

Финальная реакция поликонденсации протекает в вертикальном реакторе 15 с «рубашкой», куда гранулят поступает при температуре 205–215 °С и находится в течение 10–12 часов. Противоток горячего азота (~210 °С) эффективно удаляет газообразные продукты реакции. После реактора горячий ПЭТ выгружается в охладитель 18.

Рис. 10. Общий вид промышленной установки SSP: 1 – узел приема сырья; 2, 3 – отделения первой и второй кристаллизации; 4 – стадия твердофазной дополиконденсации; 5 – система регенерации азота; 6 – система охлаждения готового продукта

Особенностью данной установки является система очистки азота: органические примеси выжигаются в строго контролируемой атмосфере с минимальным содержанием кислорода, после чего азот финишно осушается на молекулярных ситах.

Технология 2R-MTR: Прямой синтез «из расплава в гранулу»

Традиционная схема получения ПЭТ включала непрерывную поликонденсацию до характеристической вязкости 0,55–0,62 дл/г с последующей обязательной стадией SSP для достижения параметров, требуемых для пищевой упаковки (вязкость 0,76–0,85 дл/г, ацетальдегид < 1 ppm).

Чтобы минимизировать термическую деструкцию полимера, была разработана инновационная двухреакторная технология 2R (2 reactors), пришедшая на смену четырехреакторной (4R). Она основана на сокращении времени пребывания ПЭТ в расплаве и снижении температур процесса. Для этой технологии были созданы реакторы нового поколения: башенный ESPREE и дисковый финишный поликонденсатор DISCAGE.

Для полного отказа от дорогостоящей стадии SSP была разработана технология MTR («Melt to Resin» – «из расплава в смолу»). Модификация реакторов ESPREE и DISCAGE, а также внедрение системы подводного гранулирования позволили получать непосредственно из расплава полимер с характеристической вязкостью 0,85 дл/г и содержанием ацетальдегида 0,5–1 ppm, что полностью соответствует требованиям к SSP-грануляту.

Ключевое преимущество технологии MTR — получение сферических гранул с низкой кристалличностью (< 25%). В отличие от цилиндрических гранул, требующих кристалличности > 45% для SSP, сферические частицы менее склонны к слипанию. Их уникальная поверхность, напоминающая «апельсиновую корку», образуется за счет эффектов кавитации при подводной резке и значительно облегчает последующую дегазацию. Низкая кристалличность также снижает энергозатраты при последующей переработке (например, в литье преформ) и минимизирует дополнительное образование ацетальдегида.

Финальная очистка гранул от ацетальдегида в технологии MTR осуществляется не химической реакцией, а физическим процессом дегазации. Гранулы обрабатываются в псевдоожиженном слое на виброконвейерах потоком воздуха, нагретого до 150–180 °С. Это позволяет снизить содержание ацетальдегида до 0,5–0,9 ppm без увеличения вязкости.

Технология 2R-MTR является прорывной, так как позволяет получать ПЭТ-гранулят премиум-класса, полностью готовый для производства бутылок и преформ, исключая целый технологический передел. Экономический эффект от внедрения данного процесса оценивается примерно в 80 евро на тонну продукции.

2. Подготовительное оборудование: кристаллизация, сушка, сепарация и очистка гранулята

Качество и однородность полимерного гранулята являются фундаментом для стабильности высокоскоростных процессов формования, таких как экструзия или литье. Поэтому этапы финишной подготовки сырья, включающие классификацию, обеспыливание, сушку и удаление посторонних включений, имеют первостепенное технологическое значение.

Первичная классификация гранулята по размеру осуществляется на виброситах. В ходе этого процесса полимер проходит через каскад перфорированных сит, где происходит эффективное отделение негабаритных частиц (непрорезов), агломератов, грубых механических примесей и части полимерной пыли.

Критически важной операцией является обеспыливание гранулята. Мельчайшие частицы полимера (пыль), образующиеся в результате трения при транспортировке, кристаллизации и сушке, могут негативно влиять на процесс переработки. Для их удаления гранулят после вибросита подается в сепаратор, где он обрабатывается в противоточном восходящем потоке воздуха. Принцип пневматической сепарации основан на разнице в скоростях витания частиц разной массы: тяжелые гранулы под действием силы тяжести опускаются вниз, в то время как легкая пыль уносится воздушным потоком. Запыленный воздух перед выбросом в атмосферу проходит очистку в циклонах или рукавных фильтрах. Учитывая, что содержание пыли после сушки может удваиваться, целесообразно проводить обеспыливание дважды: до и после сушильной установки. Для минимизации образования новой пыли следует применять щадящие методы транспортировки, например, системы тактовой подачи, а также использовать кристаллизаторы и сушилки с псевдоожиженным слоем, исключающие механическое перемешивание.

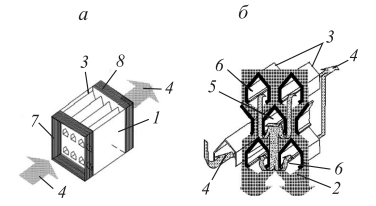

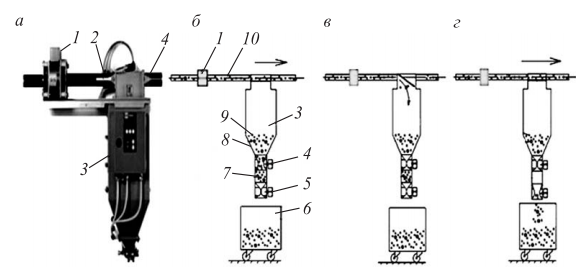

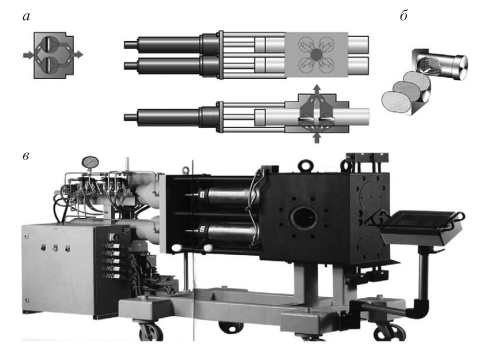

Далее для гарантии чистоты сырья гранулят пропускают через металлосепаратор (металлоуловитель), предназначенный для выявления и удаления мельчайших металлических включений. Современный металлоуловитель (рис. 11) состоит из индукционной поисковой катушки и высокоскоростного отсекающего устройства. Он интегрируется в технологическую линию на ключевых участках: при загрузке силосов хранения, в системах подачи к формовочным машинам или непосредственно перед загрузочной горловиной экструдера.

Рис. 11. Принцип работы современного металлосепаратора: а – внешний вид; б, г – прохождение чистого потока гранулята; в – отсечение порции с металлическим включением; 1 – индукционный детектор; 2 – пневматический клапан-отсекатель; 3 – сепаратор; 4, 5 – клапаны; 6 − бункер для отбракованного материала; 7 − промежуточная камера; 8 – металлическая частица; 9 – гранулят; 10 – продуктопровод

Поток полимера проходит через детектор; при обнаружении металлической частицы (магнитной или немагнитной, размером от 0,4 мм) микропроцессорный блок мгновенно активирует пневмоклапан, который отводит небольшую порцию загрязненного материала в отдельный бункер, не прерывая основной технологический поток. Такие системы эффективно работают при скоростях транспортировки до 20 м/с.

Сушка и кристаллизация полиэтилентерефталата (ПЭТ)

Полиэтилентерефталат химически чувствителен к гидролизу при высоких температурах. Наличие даже сотых долей процента влаги в расплаве инициирует реакцию разрыва полимерных цепей, что приводит к катастрофическому падению молекулярной массы и, как следствие, к потере вязкости и обрывности в процессе формования. Поэтому для стандартных процессов переработки остаточная влажность гранулята должна быть не выше 0,01–0,02 %, а для особо ответственных технологий, таких как высокоскоростное формование волокон (ВСФ), этот показатель ужесточается до 0,005 % (50 ppm).

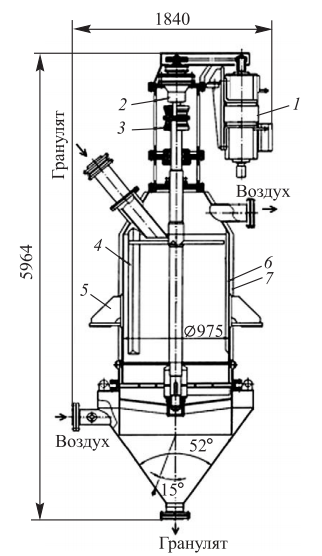

В промышленности наибольшее распространение получили шахтные сушилки непрерывного действия. В качестве сушильного агента используется горячий воздух или азот, который движется противотоком к опускающемуся слою гранулята.

Шахтная сушилка. Это вертикальный аппарат, который может быть оснащен медленно вращающейся мешалкой (рис. 12). Ее функция — не перемешивание, а обеспечение равномерного движения гранулята по всему сечению («поршневой режим»), что предотвращает образование застойных зон, прилипание материала к стенкам и его спекание. Воздух забирается из помещения, фильтруется, нагревается до 160–180 °С и подается в нижнюю часть сушилки. Пройдя через слой гранулята и насытившись влагой, отработанный воздух очищается в циклоне и удаляется.

Рис. 12. Конструкция шахтной сушилки: 1, 2 − зоны обогрева верхней и нижней части корпуса («рубашки»); 3 − электродвигатель привода; 4 – редуктор; 5 − мешалка; 6 − соединительная муфта; 7 − опорный узел; 8 – теплоизоляция

Кристаллизатор. Аморфный ПЭТ при нагреве выше температуры стеклования (Tg ≈ 70-80 °C) переходит в вязко-текучее состояние и становится клейким. Чтобы избежать слипания гранул в сушилке, их необходимо предварительно закристаллизовать. Кристаллизация проводится в аппаратах с псевдоожиженным («кипящим») слоем (рис. 13) при 160–180 °С. Поток горячего воздуха или азота не только нагревает гранулы, но и поддерживает их во взвешенном состоянии, обеспечивая интенсивное перемешивание и предотвращая агломерацию. Одновременно происходит удаление поверхностной влаги и пыли.

Рис. 13. Принципиальная схема кристаллизатора с псевдоожиженным слоем

Системы сушки с осушением воздуха. Для достижения сверхнизкой остаточной влажности применяются системы с замкнутым контуром циркуляции воздуха и его предварительным осушением. Эффективность осушенного воздуха характеризуется точкой росы — температурой, при которой содержащаяся в нем влага начинает конденсироваться. Чем ниже точка росы (например, –30 °С и ниже), тем суше воздух и тем интенсивнее он «вытягивает» влагу из гранул.

Установка осушки (рис. 14) обычно состоит из двух параллельных колонн, заполненных адсорбентом (молекулярными ситами). Пока одна колонна осушает технологический воздух, подаваемый в сушилку, вторая колонна находится в режиме регенерации: насыщенный влагой адсорбент продувается горячим воздухом для удаления поглощенной воды. Цикл «осушка/регенерация» переключается автоматически, обеспечивая непрерывную подачу сухого воздуха с заданной точкой росы.

Рис. 14. Схема двухколонной установки осушки воздуха: 1 – осушитель; 2 − нагреватели; 3 − запорная арматура; 4 − охладитель; 5 − фильтры; 6 − воздуходувки; 7 − адсорбционные колонны; 8 − газораспределительные тарелки

3. Особенности подготовки поликапроамида (ПА-6)

В поликапроамиде (ПА-6) после синтеза всегда присутствуют остаточный мономер (капролактам) и низкомолекулярные соединения (НМС), которые являются нежелательными примесями. В процессе формования они интенсивно испаряются, ухудшая санитарные условия, и осаждаются на оборудовании, затрудняя переработку. Поэтому содержание НМС в товарном полимере не должно превышать 0,5 %, а влаги — 0,04–0,08 %.

Для удаления НМС из гранулята используют процесс экстракции горячей водой с последующей сушкой. При прямом формовании из расплава, минуя стадию гранулирования, применяют специальные аппараты — демономеризаторы (вакуумные реакторы-дегазаторы). Для получения же высокопрочных технических нитей из ПА-6, требующих повышенной характеристической вязкости (до 3,45 дл/г и выше), так же, как и для ПЭТ, применяют технологии жидкофазной или твердофазной дополиконденсации.

4. Системы фильтрации полимерных расплавов

Фильтрация расплава — это неотъемлемая часть технологии, обеспечивающая его чистоту, гомогенность и, в конечном счете, стабильность процесса формования. Посторонние включения приводят к засорению фильер, обрывам нитей и снижению их прочностных характеристик.

Загрязнения в расплаве условно делят на два типа:

Твердые неорганические частицы: остатки катализаторов, продукты коррозии оборудования, частицы матирующих добавок. Они относительно легко удаляются фильтрацией.

Мягкие органические включения (гель-частицы): сгустки нерасплавленного или сшитого полимера, которые могут деформироваться и «проскальзывать» через поры фильтра, что значительно усложняет их удаление.

Для тонкой очистки расплава перед формованием применяют высокоэффективные центральные фильтры.

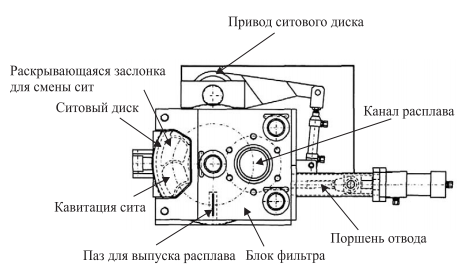

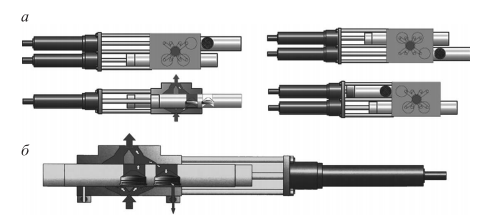

Фильтр с обратной промывкой RSF-genius (Gneuß)

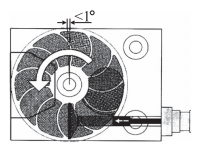

Эта система (рис. 15) разработана для процессов, критичных к стабильности давления. Ключевой элемент — вращающийся диcк с множеством фильтрующих сеток (рис. 16). По мере загрязнения сеток в рабочей зоне, диск автоматически медленно поворачивается, вводя в поток чистый участок. Это обеспечивает постоянство активной площади фильтрации и, соответственно, стабильное давление. Загрязненный участок очищается в автоматическом режиме мощным «выстрелом» небольшого количества отфильтрованного расплава в обратном направлении. Данная технология позволяет достигать тонкости фильтрации до 3 мкм и многократно (до 300 раз) использовать фильтрующие элементы.

Рис. 15. Принцип работы ротационного фильтра RSF-genius

Рис. 16. Схема очистки фильтрующего диска методом обратной промывки

Фильтр поршневого типа K-SWE (Kreyenborg)

Данный фильтр (рис. 17) предназначен для высокопроизводительных линий. Он имеет четыре поршня с фильтрующими элементами. При необходимости замены сеток на одном из поршней, он автоматически выдвигается из корпуса, в то время как остальные три (75 % общей площади) продолжают работать, минимизируя скачок давления (рис. 18). Это надежная и мощная система для фильтрации больших объемов расплава.

Рис. 17. Поршневой фильтр Kreyenborg: а – рабочее положение; б – набор элементов фильтрующего сита; в – общий вид

Рис. 18. Процесс замены и обратной промывки сита: а – последовательность замены сит; б – схема обратной промывки

Модульные фильтрационные системы «Янус» (Seebach)

Компания предлагает гибкие модульные системы, которые могут быть сконфигурированы под конкретные задачи. В них используются высококачественные регенерируемые фильтрующие элементы из нержавеющей стали в виде «свечей» или «дисков» (рис. 19), обеспечивающие тонкость фильтрации от 2 до 40 мкм. Фильтрующий материал (рис. 20) может быть выполнен из спеченного металлического волокна (для глубокой фильтрации) или многослойных металлических сеток различного типа плетения («квадратное», «голландское»).

Рис. 19. Примеры фильтрующих элементов и патронов от компании Seebach

Рис. 20. Специализированные фильтрующие элементы для чувствительных полимеров

- Материал «свечи»: металлическое волокно → ламинированная сетка → металлическая сетка → опорная сетчатая трубка.

- Материал «диска»: металлическое волокно → ламинированная сетка → металлическая сетка.

Свечные фильтры для процессов с малым временем пребывания (Maag)

Традиционные свечные фильтры с большой площадью поверхности, необходимые для длительной работы без замены, имеют существенный недостаток — большое время нахождения расплава внутри, что ведет к его деструкции. Для современных процессов прямого синтеза ПЭТ высокой вязкости (без стадии SSP), где время пребывания расплава критично, компания Maag разработала реологически оптимизированные свечные фильтры. Их особая геометрия обеспечивает минимальное время нахождения полимера в расплаве (менее 30 секунд) даже при огромной площади фильтрации (до 50 м²), что стало прорывом для крупнотоннажных производств.

5. Основы и устройство систем пневматического транспорта

В современных отраслях промышленности, включая химическую и нефтеперерабатывающую, пневматический транспорт (пневмотранспорт) является не просто способом перемещения материалов, а неотъемлемой частью технологического процесса. Системы пневмотранспорта (ПТУ) используются для реализации сложных физико-химических процессов в системах «газ – твердое тело», таких как сушка, кристаллизация, нагрев или охлаждение. Основные термины и определения в этой области стандартизированы в ГОСТ Р 53472-2009.

Пневмотранспорт представляет собой комплекс оборудования для перемещения сыпучих продуктов (гранул, порошков, пыли) в потоке газа (обычно воздуха или азота). Ключевые преимущества этого метода:

Герметичность: Отсутствие потерь продукта и запыленности рабочей зоны.

Гибкость: Возможность прокладки трасс в стесненных условиях и на большие расстояния.

Производительность и надежность: Высокая скорость перемещения и простая конструкция.

Автоматизация: Легкая интеграция в автоматизированные производственные циклы.

Физические принципы пневмотранспорта

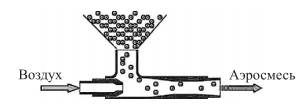

В основе движения материала лежит эффект псевдоожижения. Когда поток газа проходит снизу вверх через слой сыпучего материала, сила аэродинамического сопротивления противодействует силе тяжести частиц. При достижении определенной скорости газа, называемой скоростью начала псевдоожижения, слой расширяется, и частицы приходят в интенсивное хаотическое движение, подобно кипящей жидкости. Если скорость потока превысит скорость витания (V_в), частицы уносятся потоком, что и обеспечивает их транспортировку по трубопроводу.

Рис. 21. Принципиальная схема транспортировки твердого материала в потоке газа

Движущей силой процесса является перепад давлений между началом и концом транспортной линии, создаваемый воздуходувной машиной. Смесь твердых частиц и газа, движущаяся по трубопроводу, называется аэросмесью.

Ключевые параметры процесса могут быть определены с помощью следующих зависимостей.

Скорость витания (V_в, м/с) рассчитывается через число Рейнольдса (Re_в):

V_в=(Re_в×υ)/d

где:

υ – кинематическая вязкость газа, м²/с.

d – средний диаметр частиц, м.

Массовая концентрация, или коэффициент взвеси (m, кг/кг), характеризует загрузку газового потока материалом:

m=G_т/G_г

где:

G_т – массовый расход твердого материала, кг/с.

G_г – массовый расход газа, кг/с.

Массовый расход воздуха (G_г, кг/с) определяется как:

G_г=ρ_в×(π×D

2

/4)×V

где:

ρ_в – плотность воздуха, кг/м³.

D – диаметр трубопровода, м.

V – скорость воздушного потока, м/с.

Классификация и компоненты ПТУ

В упрощенном виде ПТУ состоит из источника сжатого воздуха (вентилятор, компрессор), трубопровода, устройства загрузки (питателя) и устройства выгрузки (циклона-разгрузителя), где продукт отделяется от транспортирующего газа.

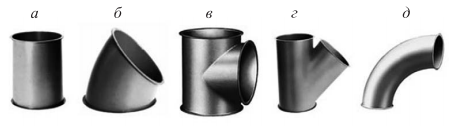

Основным элементом является трубопровод (рис. 22), который собирается из прямых участков и отводов (колен). Материал труб (сталь, нержавеющая сталь) и толщина их стенок выбираются в зависимости от абразивности продукта.

Рис. 22. Типовые элементы трубопроводов (а-д)

Системы пневмотранспорта классифицируются по нескольким ключевым признакам.

По принципу создания давления:

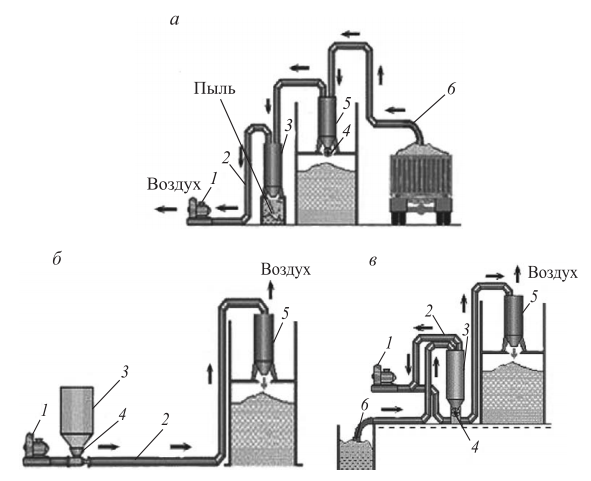

- Всасывающие (вакуумные) установки (рис. 23, а). Воздуходувка установлена в конце линии и создает разряжение. Идеальны для забора материала из нескольких точек в одну (например, разгрузка автотранспорта) и исключают пыление в точке загрузки.

- Нагнетательные установки (рис. 23, б). Компрессор установлен в начале линии и подает газ под избыточным давлением. Эффективны для транспортировки на большие расстояния и в несколько точек назначения.

- Комбинированные установки (рис. 23, в). Сочетают преимущества обоих типов, обеспечивая беспыльный забор материала и его дальнейшую подачу под давлением.

Рис. 23. Типы пневмотранспортных установок: а – всасывающая; б – нагнетательная; в – комбинированная; 1 – воздуходувка; 2 – трубопровод; 3 – питатель; 4 – шлюзовый дозатор; 5 – циклон-осадитель; 6 – заборное устройство

По концентрации аэросмеси (режиму транспортировки):

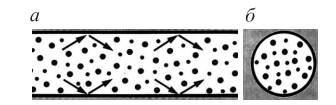

- Высокоскоростные ПТУ (разреженная фаза) (рис. 24). Материал перемещается с высокой скоростью (10–50 м/с) в полностью взвешенном состоянии при низкой концентрации. Подходит для нехрупких материалов.

- Низкоскоростные ПТУ (плотная фаза). Материал движется с низкой скоростью (2–6 м/с) при высокой концентрации в виде «пробок» или волн. Этот щадящий режим идеален для хрупких продуктов (например, гранул ПЭТ), так как минимизирует их истирание и образование пыли.

Рис. 24. Схема высокоскоростного пневмотранспорта в разреженной фазе: а – продольный разрез; б – поперечный разрез

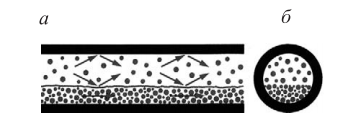

Существуют и специализированные методы, такие как Fluid-Flex (рис. 25), разработанный для сложных, склонных к налипанию продуктов.

Рис. 25. Схема транспортировки материала по технологии Fluid-Flex: а – продольный разрез; б – поперечный разрез

Импульсная тактовая подача

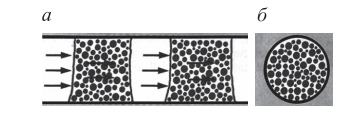

Импульсное (тактовое) пневмотранспортирование (рис. 26) — это наиболее совершенный вид транспортировки в плотной фазе. Материал подается в трубопровод дискретными порциями («пробками»), разделенными воздушными промежутками.

Рис. 26. Принцип тактовой (импульсной) подачи материала: а – продольный разрез; б – поперечный разрез

Этот метод обеспечивает:

- Минимальную скорость и, как следствие, максимальную сохранность гранул.

- Высокую энергоэффективность за счет низкого расхода воздуха.

- Возможность транспортировки на большие расстояния (до 1000 м).

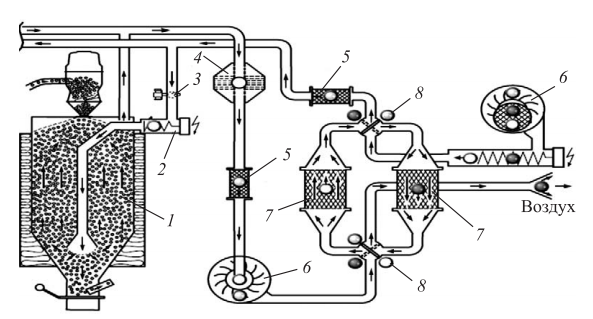

Типичная схема системы хранения и тактовой подачи гранулята показана на рис. 27. Гранулят из силоса хранения 1 проходит очистку на вибросите 2 и в сепараторе 4, после чего попадает в тактовую емкость 8. Из нее материал порционно подается в транспортную магистраль к суточной емкости 9.

Рис. 27. Технологическая схема системы хранения и тактовой подачи гранулята

Для герметичной подачи материала в систему используются питатели, чаще всего — секторные дозаторы (шлюзовые затворы) (рис. 28). Вращающийся ротор 2 захватывает материал из загрузочного патрубка 3 и переносит его в нижнюю часть корпуса 1, выгружая в трубопровод.

Рис. 28. Конструкция секторного дозатора (шлюзового затвора)

Работа тактовой емкости (см. рис. 27, поз. 8) основана на цикле из трех тактов:

Наполнение: Емкость заполняется гранулятом до верхнего уровня.

Создание давления: В емкость подается сжатый воздух до рабочего давления (например, 0,2 МПа).

Подача: Запорный конус 14, приводимый в движение пневмоприводом 11, совершает возвратно-поступательные движения, выпуская гранулят в трубопровод равными порциями.

Такая технология является стандартом для бережной и эффективной транспортировки полимерного гранулята на современных производствах.

Заключение

Проведенный анализ ключевых технологических стадий — от синтеза до транспортировки — наглядно демонстрирует, что производство полимерного гранулята премиум-класса является единым, неделимым процессом. Успех на финальном этапе переработки невозможен без совершенства на каждом из предыдущих шагов. Современные методы, такие как твердофазная дополиконденсация (SSP) и технология 2R-MTR, закладывают фундаментальные свойства полимера, повышая его вязкость и химическую чистоту.

Однако эти достижения могут быть легко утрачены без последующего скрупулезного контроля. Эффективная кристаллизация и глубокая осушка гранулята предотвращают его деструкцию, а многоступенчатая фильтрация расплава является последним рубежом защиты от дефектов в готовом изделии. Наконец, внедрение щадящих систем пневмотранспорта, таких как тактовая подача, гарантирует, что высочайшее качество, достигнутое с такими усилиями, будет сохранено вплоть до загрузки в экструдер. Таким образом, только комплексный и системный подход, объединяющий передовое оборудование и глубокое понимание физико-химических процессов, позволяет современным производствам оставаться конкурентоспособными и отвечать постоянно растущим требованиям рынка.