Комплектующие узлы машин формования. На рынке комплектных линий, начинающихся с машин формования и заканчивающихся упаковочными прессами, ведущее место занимает фирма Neumag. Такие линии позволяют производить волокна хлопкового, шерстяного, льняного типов, микроволокна.

Современные технические решения, использованные в этих линиях на стадии формования, направлены на достижение высокой равномерности свойств расплава.

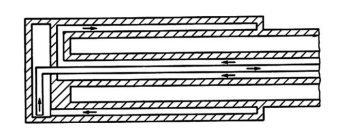

Конструкция расплавопроводов выполнена на основе закономерностей термодинамики и гидродинамики, в результате чего достигается постоянное время пребывания полимера, постоянное давление, отсутствие отложений полимера в системе трубопроводов. Предусматривается установка статических смесителей в системе расплавопроводов, использование замораживающих запорных устройств на участках расплавопроводов, установка дозирующих насосов в обогреваемом участке формовочной балки.

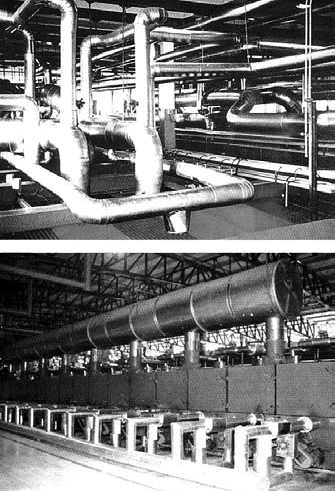

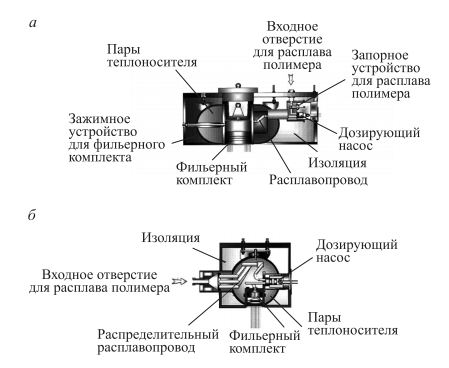

Обогреваемый теплоносителем коллектор выполняется с двойной «рубашкой» для поддержания равномерной температуры расплава по всей системе формования. Конструкция формовочной балки позволяет осуществлять вентиляцию сконденсированных паров теплоносителя, в результате чего поддерживается требуемая температура, исключаются необогреваемые участки (рис. 10). Применяется эффективная теплоизоляция формовочной балки. Используются системы отсоса для удаления НМС под фильерами.

Рис. 10. Система расплавопроводов (а) и формовочная балка (б) с системой распределения теплоносителя и расплава

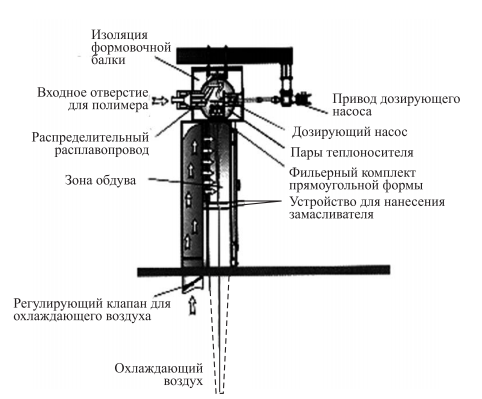

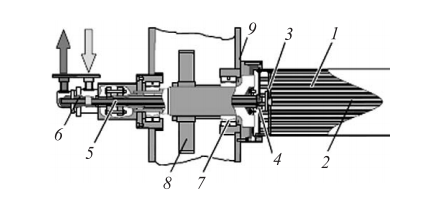

Разработаны высокопроизводительные процессы формования волокон (до 6−8 кг/мин с фильерного комплекта) при числе отверстий в прямоугольных фильерах до 12 000 с охлаждением поперечным потоком охлаждающего воздуха (рис. 11).

Рис. 11. Схема охлаждения сформованного жгута в поперечном потоке воздуха

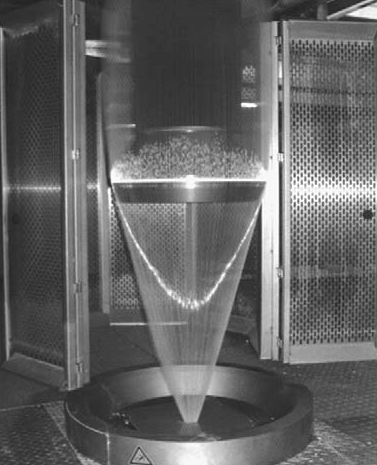

Для дальнейшего повышения производительности при формовании используют кольцевые фильеры диаметром до 800 мм с числом отверстий до нескольких десятков тысяч. В этом случае для равномерного обдува применяют радиальный способ с длинным обдувочным устройством свечевого типа.

С целью повышения равномерности нанесения прядильной препарации применяют две системы замасливающих роликов (рис. 12), а для одновременной стабилизации пучка формуемого волокна − специальные распределительные кольца для распыления препараций, встроенные в обдувочную «свечу» (рис. 13).

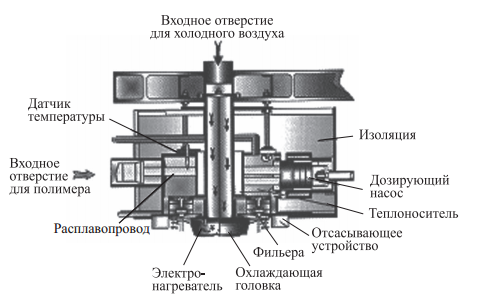

Разработаны фильерные комплекты кольцеобразной формы с охлаждением формуемых филаментов «изнутри наружу» со встроенной под фильерой головкой для подачи охлаждающего воздуха (рис. 14).

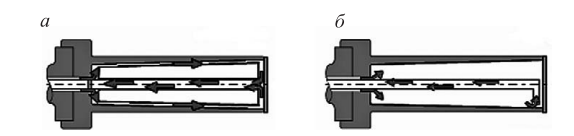

Используются конструкции фильерных комплектов с установкой как сверху, так и снизу формовочной балки, с подачей полимера сверху или сбоку (рис. 15).

Рис. 12. Замасливание сформованных волокон

Рис. 13. Обдувочная «свеча» с распределительным кольцом

Рис. 14. Фильерный комплект кольцеобразной формы с подачей воздуха сверху

Предусмотрены устройства механизации для установки тяжелых фильерных комплектов.

Рабочая скорость приема жгута до 2500 м/мин. Применяются большие контейнеры размером 2,5×2,5×3 м для приема жгута весом до 15 т. Система замера времени наработки контейнера со сформованным жгутом с точностью ± 1,5 с обеспечивает сведение к минимуму отходов со шпулярника. Контейнеры транспортируются по направляющим (рельсам) или с помощью робота для автоматической комплектации шпулярника.

Рис. 15. Формовочная балка с подачей полимера сверху (а) и сбоку (б)

Комплектация отделочных агрегатов. Для периодического двухстадийного процесса выпускаются отделочные агрегаты производительностью волокна различной степени извитости и ассортимента до 40 т/сут, включая бикомпонентные волокна.

Транспортирующие необогреваемые цилиндры питающего стана отделочного агрегата (см. рис. 3, поз. 3) служат для придания жгутам заданных натяжения и скорости. Эти цилиндры к концу имеют сгон под углом 2−3° на длине 15−20 мм, что способствует перемещению нити. Необогреваемые цилиндры монтируются непосредственно на оси двигателей или находятся на собственной оси.

Вытяжные станы (см. рис. 3, поз. 5, 7, 9), как правило, оснащены обогреваемыми цилиндрами, которые могут быть с каналами или заполненными жидкостью. Цилиндр с к а н а л а м и (рис. 16) снабжен «рубашкой» с системой входных и выходных каналов по периметру цилиндра, обеспечивающих эффективную теплопередачу от циркулирующего нагретого теплоносителя.

Рис. 16. Цилиндр с каналами для обогрева жидким теплоносителем: 1 – цилиндр; 2 – распределительный канал; 3 – питающая труба; 4 – обратный распределительный канал; 5 – выходная труба; 6 – поворотная уплотняющая головка; 7 – передний самоустанавливающийся роликовый подшипник; 8 – зубчатое колесо; 9 – станина вытяжного стана

Цилиндр, заполненный нагретым теплоносителем , состоит из корпуса и трубы с обратным каналом (рис. 17, а). Внутренний объем цилиндра представляет собой конус, что компенсирует потери тепла теплоносителем от входного отверстия цилиндра до выходного.

Пустотелые цилиндры для парового обогрева (рис. 17, б) состоят из корпуса, сифонной трубы, трубы для конденсата с обратным каналом. Коническая форма внутреннего объема цилиндра способствует полному удалению конденсата и во время эксплуатации и при останове линии, а также не допускает перегрева во время останова. Обеспечивается выдерживание заданной температуры ± 1 °С по всей поверхности цилиндров при самых высоких температурах.

Паровой обогрев успешно применяется и в двухоболочных цилиндрах. Так называемый цилиндр комби-электроник при применении парового обогрева при значительных производственных скоростях обеспечивает высокую равномерность температуры с простыми конденсатоотводчиками и при низком расходе энергии (рис. 18). С незначительными затратами «комби-электроник» можно перестроить также для применения жидких теплоносителей.

Рис. 17. Цилиндры для обогрева жидким теплоносителем (а) и паром (б)

Рис. 18. Цилиндр «комби-электроник»

Применяются и цилиндры с многозонным электрообогревом*. Цилиндры всех типов широко используются для комплектации вытяжных станов отделочных агрегатов. Длина цилиндров до 2000 мм, диаметр 950 мм. Фланцевые валы таких цилиндров, работающие с высокой нагрузкой до 210 кН, изготавливаются из специальной стали с высоким показателем сопротивления ползучести.

Обогреваемые цилиндры могут защищаться от перегрева специальным охлаждающим аппаратом. При этом через цилиндр по контуру пропускается обессоленная вода, которая предварительно охлаждается в теплообменнике до требуемой температуры. Цилиндры могут комплектоваться прижимными роликами, детекторами подмотов и скребковыми щетками.

В новейших конструкциях паровой камеры (см. рис. 3, поз. 8) предусмотрен отсос воздуха на входе и выходе жгута для предотвращения образования конденсата и поддержания внутри равномерной температуры.

Разработана конструкция аппарата термофиксации (рис. 19) в виде стана с 17 обогреваемыми цилиндрами (каландровая сушилка). Предусмотрена возможность удаления конденсата при паровом обогреве цилиндров для точного выдерживания заданной температуры по всей поверхности.

Цилиндры вытяжных станов и аппарата термофиксации имеют специальное покрытие для длительного срока службы и оптимальной теплопередачи.

В состав отделочных агрегатов включают при необходимости погружную камеру или камеру с форсунками для дополнительного нанесения на жгут замасливателя или препарации с целью придания волокну «скользкого» грифа, бактерицидной отделки и др.

Рис. 19. Каландровая сушилка

В связи со значительным увеличением развеса перерабатываемых жгутов фирмой Neumag предложена новая, более мощная конструкция жгутораскладчика (рис 20), служащего для разделения жгута на три части, центровки поджгутов и формирования трехслойного узкого жгута, направляемого в гофрировочную машину с помощью комплекта из семи валов.

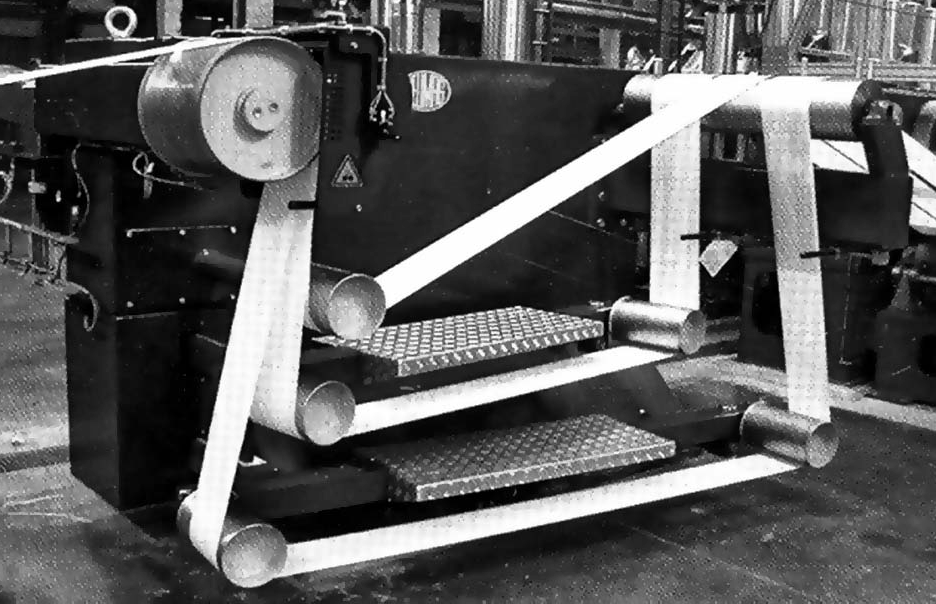

Стадией, обычно лимитирующей производительность отделочного агрегата, является процесс гофрирования. С целью повышения скорости на отделочных агрегатах фирма Neumag разработала серию новых высокопроизводительных гофрировочных машин BALTIС (рис. 21) с шириной камеры для придания извитости 360, 460, 660 мм. Может перерабатываться жгут линейной плотностью от 180 000 до 550 000 текс со скоростью до 600 м/мин.

Рис. 20. Жгутораскладчик

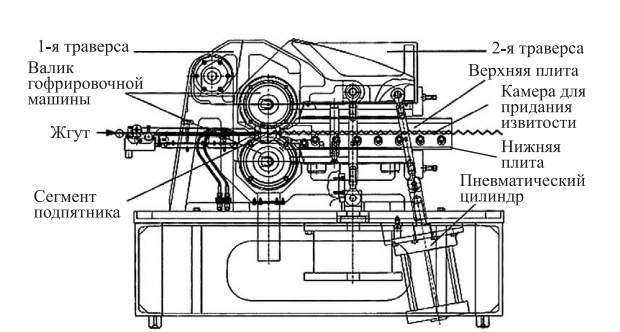

Рис. 21. Схема гофрировочной машины BALTIС

Валики гофрировочной машины типа 360, выполненные из закаленной нержавеющей стали с возможностью нагрева или охлаждения, снабжены вращающимися уплотнительными головками. Верхний валик установлен на поворотном рычаге в подшипниковых опорах. Давление прижима, создаваемое сжатым воздухом и оказываемое на нижний валик, регулируется бесступенчато клапаном.

Гофрировочная термокамера характеризуется следующими параметрами: рабочая ширина − 260 мм, длина камеры − 300 мм, высота – 18 мм, материал камеры − нержавеющая сталь. Верхняя пластина гофрировочной термокамеры установлена на качающемся рычаге в подшипниковых опорах. Нижняя и боковые пластины камеры неподвижны, в них имеются отверстия для подачи и выхода пара. Усилие прессования регулируется бесступенчато клапаном точной регулировки.

Машина предназначена для придания извитости жгуту линейной плотности от 180 до 210 ктекс при линейной плотности филамента от 1,1 до 11 дтекс.

Фирмой Neumag разработаны также усовершенствованные конструкции резательных машин серии NMC. В машине NMC-Н жгут направляется во входную щель между поворотной режущей головкой и прижимным кольцом; обойма с двумя горизонтальными ножами находится внизу режущей головки; нижние слои прижатого к ножам жгута разрезаются. Машина NMC-Н (высокопроизводительная режущая машина, способная работать со жгутом линейной плотностью до 7 млн дтекс при скорости 600 м/мин в двухстадийном процессе и со скоростью до 5000 м/мин для жгута 40 000 дтекс в одностадийном процессе) используется для резки волокон различного типа – от сверхвысокопрочных до стекловолокон с длиной от 1,5 до 320 мм; позволяет осуществлять на этой же головке так называемую вариорезку, т.е. получение волокон с переменной длиной.

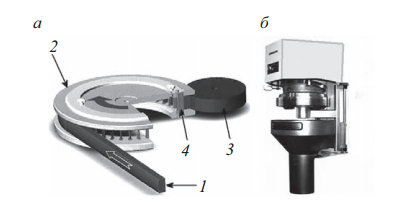

В машине NMC-V (рис. 22), предназначенной для резки ПЭФи ПП-волокон, жгут 1 обвивает резательное колесо 2 несколькими слоями, вертикально расположенные ножи 4 прорезают жгут в точке соприкосновения жгута с прижимным роликом 3 резательной головки. Принцип резания аналогичен принципу резания, на традиционных машинах Lummus. Скорость резания 350 м/мин, линейная плотность жгута от 50 000 до 6 000 000 дтекс.

Все линии фирмы оснащены централизованной системой управления процессом (РСS) с контролем всех параметров по всем рабочим местам в реальном времени. Система снабжена программой-компоновщиком рецептов для хранения и поиска различных вариантов параметров процесса. Имеется возможность быстрого и простого подсоединения к PCS из любой точки мира, что обеспечивает при необходимости дистанционное техническое обслуживание и диагностику.

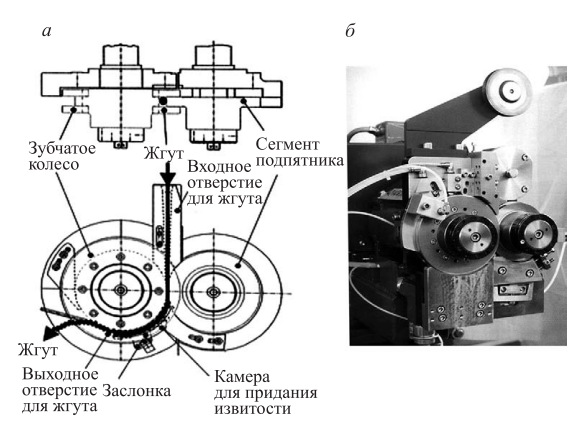

Для высокоскоростного непрерывного процесса получения волокон фирма Neumag разработала уникальную высокоскоростную (скорость 1200 м/мин) машину гофрирования (рис. 23), работающую по принципу механической обработки волокна.

Рис. 22. Узел резки (а) и внешний вид (б) резательной машины NМС-V

Рис. 23. Принцип гофрирования 2D (а) и внешний вид (б) машины

Машина, предназначенная для жгутов небольшой толщины (от 10 000 до 37 000 дтекс), позволяет получать гофрированное волокно с двухмерной извитостью со скоростью 1200 м/мин из полимеров различного строения.

На непрерывных линиях может быть использован также новый способ гофрирования волокна для создания трехмерной извитости 3D (аналогичный используемому для текстурирования бесконечной ковровой нити)*.