Содержание страницы

Полиэфирное волокно, известное в первую очередь как полиэтилентерефталат (ПЭТ), является бесспорным лидером в мире синтетических текстильных материалов. Его история началась в 1941 году благодаря британским ученым Джону Рексу Уинфилду и Джеймсу Теннанту Диксону, которые, основываясь на ранних исследованиях Уоллеса Карозерса, создали полимер, изменивший мировую промышленность. Сегодня его производство — это сложный высокотехнологичный процесс, который прошел значительную эволюцию от периодических (двухстадийных) схем к высокоэффективным непрерывным линиям. В данной статье мы детально рассмотрим оба подхода, проанализируем ключевые этапы и оборудование, а также сравним их эффективность и области применения.

Современные технологические линии базируются как на классических двухстадийных схемах, которые постоянно совершенствуются за счет модернизации отдельных узлов, так и на передовых установках непрерывного цикла, объединяющих все операции в единый поток.

1. Классический двухстадийный (периодический) процесс производства

Двухстадийная технология является традиционным и до сих пор широко распространенным методом получения полиэфирного штапельного волокна. Ее ключевая особенность — разделение процесса на два независимых этапа: формование несвежесформованного жгута и его последующую отделку на отдельном агрегате. Этот подход обеспечивает гибкость в управлении ассортиментом, но требует больших производственных площадей и промежуточных операций по транспортировке и хранению полуфабриката.

1.1. Этап I: Формование элементарных нитей и укладка жгута

Первый глобальный этап включает в себя превращение полимерного сырья в жгут невытянутых волокон и его аккуратную укладку в специальные контейнеры для транспортировки на следующий этап.

Формование из расплава

Процесс начинается с подготовки полимерного расплава. Сырьем может служить как гранулят ПЭТ, который плавится в экструдерах, так и жидкий расплав, поступающий напрямую из реакторов синтеза полимера (прямое формование). Этот второй способ более экономичен, так как исключает стадии грануляции и последующего плавления.

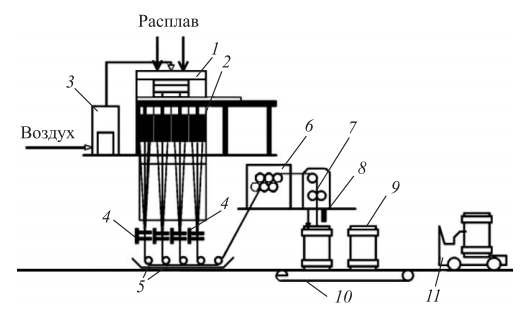

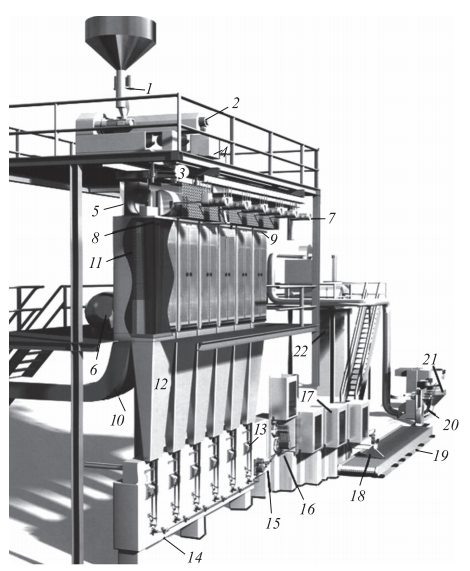

Расплав с высокой степенью гомогенности и строго контролируемой вязкостью проходит через центральную систему фильтрации для удаления механических примесей и гелеобразных частиц, которые могут привести к обрыву нитей. Далее по обогреваемому расплавопроводу он подается на формовочную балку (поз. 1 на рис. 1). На балке установлены высокоточные дозирующие насосы (обычно шестеренчатого типа), каждый из которых приводится в действие индивидуальным двигателем. Задача насоса — подать строго определенное количество расплава на фильерный комплект. Именно от стабильности работы насоса зависит равномерность волокна по линейной плотности.

Формирование тончайших струек расплава происходит при их продавливании через микроскопические отверстия в фильерах. Конструкция фильеры (количество отверстий, их диаметр и форма) определяет количество элементарных нитей в жгутике и их поперечное сечение (круглое, профилированное).

Рис. 1. Схема технологического процесса формования жгута: 1 – формовочная балка; 2 – обдувочная шахта; 3 – система кондиционирования воздуха; 4 – устройства нанесения препарации (замасливатели); 5 – узел сбора жгута; 6 – секстет приемных роликов; 7 – механизм укладки (зубчатые колеса); 8 – устройство автоматической обрезки жгута; 9 – контейнер для жгута; 10 – поворотный стол; 11 – погрузчик для транспортировки контейнеров

Сразу после выхода из фильер горячие струйки полимера попадают в обдувочную шахту (поз. 2), где охлаждаются ламинарным потоком кондиционированного воздуха (поз. 3). Скорость и температура охлаждения — критически важные параметры, влияющие на структуру и свойства будущего волокна. Далее, для снятия статического электричества, снижения трения и придания компактности, на уже затвердевшие нити (жгутики) наносится специальный состав — прядильная препарация (замасливатель) с помощью замасливающих устройств (поз. 4).

Жгутики со всех формовочных мест машины собираются в единый общий жгут (поз. 5), который проходит через счетчик дефектов и направляется на приемный узел — секстет роликов (поз. 6). Секстет, состоящий из шести хромированных роликов с индивидуальными приводами, расположенных в два ряда, плавно принимает жгут и задает начальную скорость процесса. Для увеличения скорости и создания легкого преднатяжения диаметр роликов может незначительно увеличиваться по ходу движения жгута, например, с 236 до 240 мм.

Укладка сформованного жгута в контейнеры

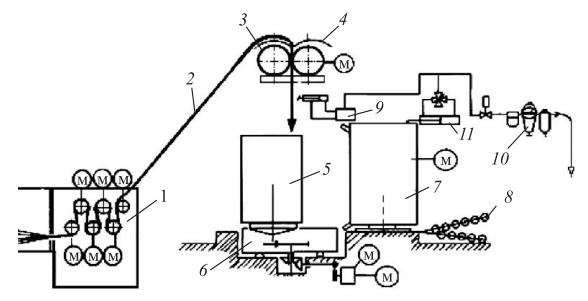

После секстета (поз. 1 на рис. 2) жгут (поз. 2) должен быть равномерно и плотно уложен в транспортировочный контейнер (поз. 5). Для этой цели современные машины оснащены механизмами укладки с парой вращающихся зубчатых колес (поз. 3). Скорость вращения этих колес синхронизирована со скоростью секстета, но несколько выше (разница до 10%), что создает необходимое натяжение жгута и предотвращает его провисание. Жгут проходит через V-образную направляющую (поз. 4) и захватывается зубьями колес, которые укладывают его в контейнер аккуратными петлями.

Рис. 2. Схема узла укладки сформованного жгута в контейнер: 1 − секстет приемных роликов; 2 − полимерный жгут; 3 − зубчатые колеса жгутоукладчика; 4 − направляющая; 5 − контейнер; 6 − платформа поворотного стола; 7 − механизм автоматической замены контейнеров; 8 − рольганг для перемещения контейнеров; 9 − устройство обрезки жгута; 10 − сборник отходов; 11 – эжектор для транспортировки отходов

Для обеспечения равномерного заполнения всего объема, контейнер устанавливается на платформу поворотного стола (поз. 6), которая может вращаться и/или совершать возвратно-поступательное движение. Замена заполненных контейнеров на пустые происходит в автоматическом режиме (поз. 7) без остановки процесса. Количество волокна в каждом контейнере строго контролируется счетчиками метража или весовыми системами, что необходимо для синхронной работы всей партии на следующем этапе отделки.

1.2. Этап II: Отделка жгута и получение готового волокна

На этом этапе невытянутый, аморфный и непрочный жгут превращается в готовое штапельное волокно с заданными потребительскими свойствами. Весь комплекс операций выполняется на едином отделочном агрегате. Одним из мировых лидеров в разработке такого оборудования является компания Fleissner GmbH (Германия).

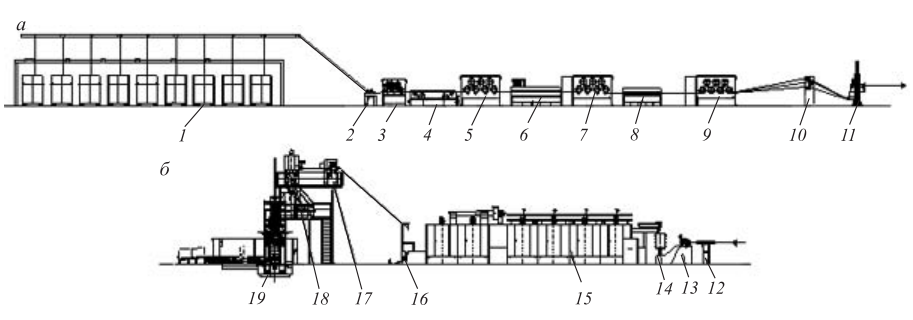

Рис. 3. Принципиальная схема отделочного агрегата: а – начало схемы; б – продолжение; 1 − шпулярник (питающая рама); 2 − распределительная гребенка; 3 − питающий стан; 4 − препарационная ванна; 5, 7, 9 − вытяжные станы; 6 – водяная ванна; 8 − паровая камера; 10 − жгутораскладчик (лентораскладчик); 11 − триовальцы; 12 − пароперегреватель; 13 − гофрировочная машина; 14 − устройство нанесения финишной препарации; 15 − камера термофиксации; 16 − компенсатор натяжения; 17 − резательная машина; 18 − кипный пресс; 19 − готовая кипа волокна

Комплектование шпулярника и нанесение препарации

Контейнеры с жгутом устанавливаются в определенном порядке на шпулярнике (поз. 1 на рис. 3). Концы жгутов из всех контейнеров извлекаются, заправляются через направляющие керамические кольца и распределительную гребенку (поз. 2) в широкую ровную ленту. Это позволяет сформировать один мощный жгут суммарной линейной плотности, достигающей миллионов дтекс.

Далее жгут проходит через питающий стан (поз. 3) и погружается в препарационную ванну (поз. 4) с горячим водным раствором замасливателя. Этот процесс, называемый иммерсионным, обеспечивает глубокое и равномерное нанесение препаратов, которые снимают статическое электричество, снижают коэффициент трения «волокно-металл» и «волокно-волокно», что является критически важным для последующего процесса вытягивания.

Ориентационное вытягивание

Это ключевая операция, в ходе которой волокно приобретает прочность. Невытянутый жгут имеет аморфную структуру с хаотично расположенными макромолекулами, что обуславливает его низкую прочность и огромное удлинение. В процессе вытягивания жгут проходит между двумя группами вальцов (вытяжными станами, поз. 5 и 7), вращающимися с разной скоростью. Скорость второго стана в 3-5 раз выше скорости первого. Это отношение скоростей называется кратностью вытяжки.

Вытягивание полиэфира проводится при температуре выше температуры стеклования ($T_g$, около 80°C), для чего между станами располагается водяная ванна (поз. 6) или паровая камера (поз. 8). Под действием растягивающего усилия макромолекулы полимера ориентируются вдоль оси волокна, образуя упорядоченную, частично кристаллическую структуру. Именно эта ориентация и кристаллизация придают волокну высокие прочностные характеристики и снижают его удлинение до требуемых значений, которые регламентируются стандартами, например, ГОСТ 25716–94 «Волокно полиэфирное. Технические условия».

Для получения особо прочных волокон с высоким модулем упругости (например, для технических применений) в схему может быть включен дополнительный вытяжной стан (поз. 9) и обогреваемый каландр для фиксации структуры под натяжением.

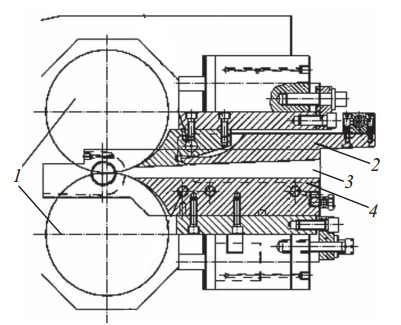

Гофрирование (придание извитости)

Прямое, гладкое волокно плохо поддается дальнейшей текстильной переработке (прядению). Чтобы улучшить сцепляемость волокон между собой и придать пряже объем, жгут гофрируют, то есть придают ему извитость. Жгут подается в гофрировочную машину (поз. 13), где он зажимается между двумя вращающимися вальцами и набивается в камеру прессования (рис. 4). За счет сжатия и пластической деформации в горячем пару волокна приобретают устойчивую зигзагообразную извитость.

Рис. 4. Принципиальная схема камеры гофрировочной машины: 1 — подающие вальцы; 2 — подвижная верхняя плита; 3 — камера гофрирования; 4 — неподвижная нижняя плита.

Термофиксация

После вытягивания и гофрирования в структуре волокна остаются внутренние напряжения. Если их не снять, волокно будет давать большую усадку при последующих мокрых и тепловых обработках (например, при крашении ткани). Для стабилизации структуры и фиксации извитка жгут подвергают термообработке в камере термофиксации (поз. 15). Он укладывается без натяжения на ленточный конвейер и проходит через несколько зон с горячим воздухом (температура 140-180°C). В этих условиях происходит релаксация напряжений, и волокно приобретает стабильные размеры. Остаточная усадка качественного волокна в кипящей воде не должна превышать 1-3%.

Резка и упаковка волокна

На заключительном этапе непрерывный жгут должен быть разрезан на отрезки заданной длины (штапельки). Перед резкой жгут проходит через компенсатор натяжения (рис. 5), который обеспечивает стабильное натяжение, необходимое для получения равномерной длины резки.

Рис. 5. Схема компенсатора натяжения с танц-роликом.

Резка осуществляется на резательной машине (поз. 17), где жгут наматывается на вращающееся колесо с закрепленными по окружности ножами (рис. 6). Под действием натяжения и давления прижимного ролика ножи перерезают слои жгута. Длина резки определяется диаметром колеса и количеством ножей.

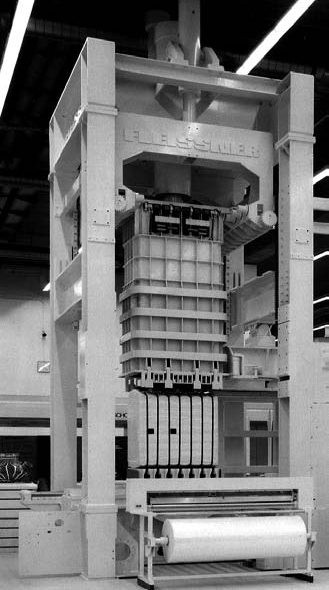

Нарезанное волокно (штапель) пневматически или механически подается в кипный пресс (поз. 18 и рис. 6), где оно прессуется в кипы массой 250-400 кг. Готовые кипы (поз. 19) упаковываются в мягкую тару (чаще всего полипропиленовую ткань) и обвязываются стальной или полимерной лентой для отправки потребителю.

Рис. 6. Внешний вид кипоукладочного пресса для штапельного волокна.

2. Прогрессивный непрерывный процесс получения волокна

В качестве высокоэффективной альтернативы двухстадийной технологии ведущие машиностроительные компании, такие как Neumag (Oerlikon Neumag), разработали непрерывный процесс (также известный как «inline process» или «совмещенное формование и отделка»). В этой технологии все операции, от плавления гранулята до резки и упаковки волокна, объединены в одну непрерывную, полностью автоматизированную линию.

Основное преимущество такого подхода — резкое сокращение производственного цикла, снижение трудозатрат, уменьшение потребности в производственных площадях и минимизация отходов. Кроме того, исключение промежуточного хранения и транспортировки жгута положительно сказывается на стабильности качества конечного продукта.

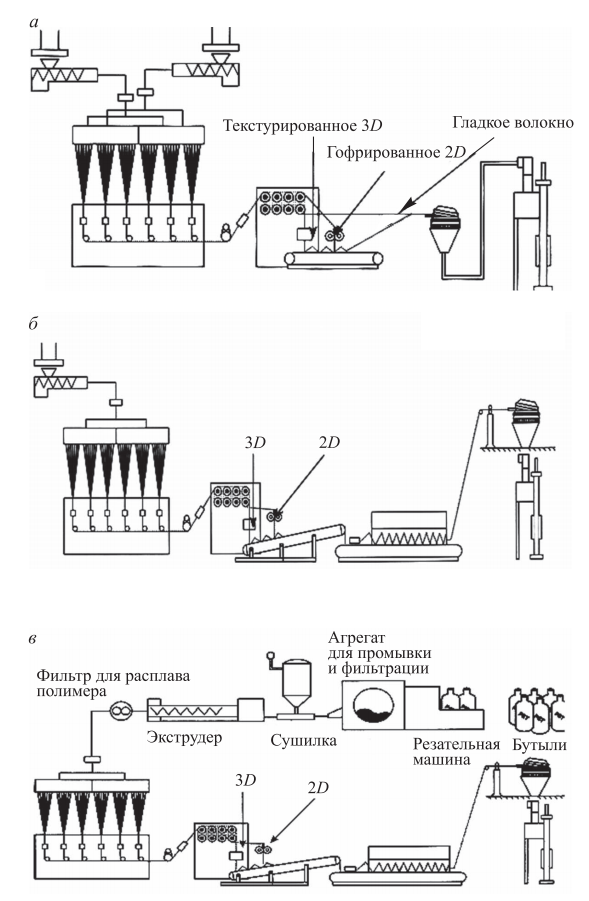

2.1. Конфигурации и возможности установок INLINE

Установки непрерывного процесса выпускаются в различных конфигурациях, адаптированных под конкретные задачи и виды сырья. Например, установки INLINE LS (Low Speed) работают на скоростях до 240 м/мин, а INLINE HS (High Speed) — до 1200 м/мин.

Ключевые особенности и преимущества непрерывных линий:

- Компактность: Все оборудование располагается на значительно меньшей площади.

- Энерго- и ресурсосбережение: Существенно снижается потребление электроэнергии и воды, уменьшается количество сточных вод.

- Универсальность: Возможность переработки различных полимеров (ПП, ПА, ПЭТ), включая вторичное сырье (регранулят, флексы из ПЭТ-бутылок).

- Высокая производительность: Современные линии способны выпускать до 70 и более тонн волокна в сутки.

- Гибкость: Возможность быстрого перехода на выпуск окрашенных в массе волокон, бикомпонентных, профилированных и других специальных видов продукции.

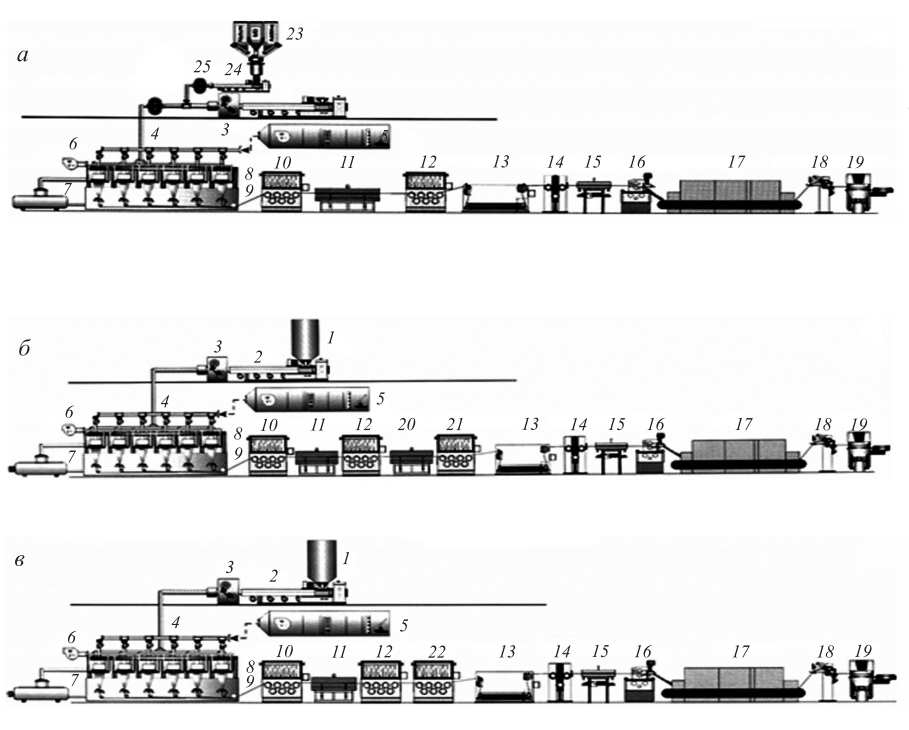

Рис. 7. Конфигурация установок INLINE LS (а–в) для производства синтетического волокна непрерывным способом: 1 – бункер; 2 – экструдер; 3 – фильтр; 4 – система распределения охлаждающего воздуха; 5 – кондиционер; 6 – система отсоса горячего воздуха; 7 – система теплоносителя; 8 – формовочная балка; 9 – жгутонаправляющее; 10 – питающий стан; 11, 15, 20 – паровые камеры; 12, 21 – вытяжные станы; 13 – жгутоукладчик; 14 – прижимные валики; 16 – гофрировщик; 17 – ленточная сушилка; 18 – натяжное устройство; 19 – резательная машина; 22 – охлаждающий стан; 23-26 – узел для крашения в массе.

На рис. 7 показаны различные компоновки установок INLINE LS: (а) базовая конфигурация с одной зоной вытяжки для волокон средней прочности; (б) с двумя зонами вытяжки для высокопрочных волокон; (в) с дополнительным охлаждаемым станом для производства волокон с низкой усадкой. На рис. 8 и 9 продемонстрированы модули и общий вид более производительной установки INLINE HS.

Рис. 8. Модули высокоскоростной установки INLINE HS (а–в).

Рис. 9. Внешний вид установки INLINE HS с обозначением ключевых узлов.

3. Сравнительный анализ технологий производства

Выбор между двухстадийной и непрерывной технологией зависит от множества факторов, включая планируемый объем производства, ассортимент продукции, доступные инвестиции и стоимость энергоресурсов. Ниже представлена сравнительная таблица двух подходов.

| Критерий сравнения | Двухстадийный (периодический) процесс | Непрерывный (совмещенный) процесс |

|---|---|---|

| Производительность | От низкой до высокой, зависит от мощности отдельных машин. | Очень высокая, оптимизирована для массового производства (до 70-100 т/сутки). |

| Гибкость ассортимента | Высокая. Легко производить небольшие партии разного ассортимента. | Ниже. Переход на другой вид продукции требует переналадки всей линии. |

| Капитальные затраты | Могут быть ниже при поэтапном вводе оборудования. | Высокие первоначальные инвестиции в единую комплексную линию. |

| Операционные расходы | Выше за счет больших трудозатрат, затрат на транспортировку и хранение. | Ниже за счет автоматизации, экономии энергии и рабочей силы. |

| Требуемая площадь | Значительная, требуются зоны для промежуточного хранения контейнеров. | Компактное размещение, требуется на 30-40% меньше площади. |

| Стабильность качества | Могут быть вариации от партии к партии. Выше риск повреждения жгута. | Очень высокая стабильность качества благодаря непрерывности процесса. |

| Работа с сырьем | Традиционно используется первичное сырье. | Идеально подходит для крупнотоннажной переработки вторичного ПЭТ (rPET). |

Интересные факты о полиэфирном волокне

- Из бутылок в одежду: Для производства одной флисовой куртки требуется переработать около 25 стандартных пластиковых ПЭТ-бутылок. Технологии переработки вторичного ПЭТ сегодня позволяют получать волокно, не уступающее по качеству первичному.

- Микроволокна: Современные технологии позволяют производить полиэфирные микроволокна линейной плотностью менее 1 дтекс. Нить такого волокна длиной 10 000 метров будет весить меньше 1 грамма. Ткани из микрофибры обладают уникальной мягкостью, драпируемостью и высокой гигроскопичностью.

- Полые волокна: Создавая в волокне один или несколько продольных каналов (как в макаронах), производители получают полые волокна. Воздух, запертый внутри этих каналов, является отличным теплоизолятором. Такие волокна (например, «холлофайбер») широко используются в качестве наполнителей для зимней одежды, одеял и подушек.

- Бикомпонентные волокна: Технология позволяет в одной нити совмещать два разных полимера. Например, ядро из тугоплавкого ПЭТ и оболочка из легкоплавкого полиэтилена (ПЭ). При нагревании такого волокна оболочка плавится, склеивая волокна между собой, что используется для производства нетканых материалов без применения клея.

Заключение

Технология производства полиэфирного волокна прошла долгий путь развития. Если двухстадийный процесс остается востребованным для производств с широким и часто меняющимся ассортиментом, то будущее, несомненно, за непрерывными, высокоавтоматизированными линиями. Они не только обеспечивают высочайшую производительность и экономическую эффективность, но и отвечают современным требованиям по энергосбережению и переработке вторичных ресурсов, что делает их ключевым элементом устойчивого развития текстильной промышленности.