Содержание страницы

1. Свойства синтетических смол

1.1. Требования, предъявляемые к клеям

Качество клееных материалов в значительной степени зависит от качества применяемых при их склеивании клеев. Область применения клееных материалов различна, и условия эксплуатации также разнообразны. Поэтому к клеям предъявляются требования эксплуатационного, технологического и экономического характера.

Эксплуатационные требования:

- клей должен создавать прочность клеевых соединений, должен иметь хорошую адгезию к древесине и обладать хорошей когезионной прочностью;

- клей должен быть водостойким, то есть сохранять свои свойства при длительном воздействии воды;

- клей должен быть нейтральным к древесине, не разрушать ее и не изменять цвет;

- клей должен быть биостойким, не подвергаться воздействию микроорганизмов и грибков;

- после отверждения клей должен быть бензо- и маслостойким (не набухать и не разрушаться под воздействием углеводородов);

- клей должен быть эластичным, особенно при склеивании материалов с разным коэффициентом линейного расширения;

- не вызывать сильного износа режущего инструмента;

- не вызывать сильного загрязнения окружающей среды. Технологические требования:

- клей должен хорошо наноситься на поверхность, смачивать ее, равномерно распределяться по поверхности, создавая при этом тонкий непрерывный слой;

- клей не должен быть токсичным (не выделять при эксплуатации вредных веществ);

- способ приготовления и нанесения клея должен быть простым;

- клей должен быть стабильным при хранении и не должен быстро изменять свои свойства;

- клей должен обладать достаточной жизнеспособностью (от момента приготовления до начала отверждения клей должен сохранять свои свойства);

- клей не должен выделять большое количество летучих веществ при отверждении;

- клей должен иметь высокие диэлектрические свойства, особенно при использовании токов высокой частоты (ТВЧ).

Экономические требования:

- сырье, из которого изготовляется клей, должно быть дешевым и доступным: стоимость клея, расходуемого на единицу продукции, должна быть минимальной;

- клей должен иметь высокую скорость отверждения для обеспечения высокой производительности прессового оборудования;

- оборудование для изготовления клея и создания условий склеивания должно быть дешевым и доступным.

Приоритетным из вышеперечисленных являются эксплуатационные свойства, то есть при выборе клея необходимо учитывать, в каких условиях будет эксплуатироваться изделие. Например, при склеивании древесины альбуминоказеиновыми клеями и затем в процессе эксплуатации не выделяются токсичные вещества, поэтому фанера марки ФБА применяется при изготовлении пищевой тары. Склеенные при помощи неводостойких клеев (ПВАфиленки дверей могут эксплуатироваться только внутри помещений. А бакелизированная фанера и древеснослоистый пластик, склеенные водостойкими фенолоформальдегидными клеями, не подвергаются разрушению даже в соленой воде.

1.2. Фенолоформальдегидные смолы и клеи на их основе

Впервые фенолоформальдегидные смолы были синтезированы в 1872 году. Сырьем для производства служат фенол (C6H5OHи его гомологи (крезол, трикрезоли формальдегид. Мольное соотношение фенола и формальдегида составляет от 1 : 2,1 до 1 : 2,5. Фенолоформальдегидные смолы и клеи на их основе могут применяться как для холодного, так и для горячего склеивания, могут отверждаться при нагревании и под действием специальных веществ — отвердителей. К фенолоформальдегидным клеям горячего отверждения относятся: СФЖ3011, СФЖ3013, СФЖ3014, СФЖ3024. Они применяются при изготовлении ДСтП, фанеры, ДВП. К фенолоформальдегидным клеям горячего отверждения также относят бакелитовый лак СБС1. Он применяется в производстве ДСП (пластиков), при пропитке шпона, в производстве бакелизированной фанеры. Из жидких смол изготавливают пропиточный раствор для изготовления бакелитовой пленки (сульфатная бумага, пропитанная формальдегидной смолой с содержанием растворимых продуктов не менее 75%). Бакелитовая пленка позволяет получать высокопрочные клеевые соединения.

Для холодного склеивания применяются клеи на основе смол СФЖ3016, СФЖ309. В качестве отвердителя применяются керосиновый контакт (контакт Петровав количестве 17–22 массовых частей на 100 массовых частей смолы и параформ в количестве 13 массовых частей.

Отвердителем фенолоформальдегидных клеев может являться и модифицирующая резорцинформальдегидная смола Р+1, вводимая в количестве 8 массовых частей. Резорцинформальдегидные смолы образуют высокопрочные, водостойкие клеевые соединения. На базе фенолоформальдегидных и резорцинформальдегидных смол созданы клеи для склеивания древесины холодным способом: ФР-12, ФР-100, ФРФ-50.

Фенолоформальдегидные смолы обладают хорошей адгезией к древесине, дают прочные и водостойкие клеевые соединения, хорошо совмещаются с другими клеями, каучуками и полимерами, имеют высокие диэлектрические свойства. Недостаток — дефицитность сырья, более высокая стоимость по сравнению с КФ клеями, токсичность, наличие цвета.

1.3. Карбамидоформальдегидные и меламиноформальдегидные смолы и клеи

Карбамидоформальдегидные смолы впервые были синтезированы в 1929 г. Сырьем для их производства является карбамид (мочевинаи формалин. Для их синтеза применяются катализаторы, способные изменить кислотность среды. К ним относятся хлористый аммоний (NH4Cl), уротропин ((CH2)6N4). Мольное соотношение карбамида и формальдегида находится в пределах от 1 : 1,1 до 1 : 2,2. При склеивании древесины применяются клеи на основе смолы следующих марок: КФ+О — общего назначения; КФ+Ж — повышенной жизнеспособности; КФ+Б — быстроотверждающаяся; КФ+МТ — малотоксичная (в производстве ДСтП); М+70 — быстроотверждающаяся — для склеивания массивной древесины.

Карбамидоформальдегидные смолы характеризуются следующими показателями. Внешний вид — однородная суспензия от белого до светло+желтого цвета без посторонних включений. Концентрация составляет 65–69%. Концентрация ионов водорода (pH+средысоставляет от 7 до 8,7.

Вязкость по ВЗ-4 — от 40 до 90 с. Время желатинизации при 100°C — от 25 до 90 с. Предел прочности при скалывании по клеевому слою после вымачивания в холодной воде в течение 24 ч — 1,5–1,6 МПа.

Для превращения смолы в клей в нее добавляют отвердитель, имеющий кислую природу и способный понижать кислотность до 3,5. В зависимости от способа склеивания (горячего или холодногоприменяют в качестве отвердителей хлористый аммоний, сернокислый аммоний или фосфорнокислый аммоний. Чаще для горячего склеивания применяют хлористый аммоний, который при нагревании взаимодействует со свободным формальдегидом с образованием соляной кислоты, кислотность увеличивается и происходит отверждение смолы. Количество вводимого в смолу отвердителя находится в пределах от 0,4 до 1,5% и выбирается в зависимости от pH-среды. Отвердитель вводится в смолу в виде 20%-ного раствора или в сухом виде. Расход отвердителя зависит от pH-среды.

| pH | F,5—8 | 6,5—F | 6—6,5 |

| NH4Cl | 1—1,5 | 0,5—0,6 | 0,4—0,5 |

При холодном склеивании в качестве отвердителя применяют растворы слабых органических кислот: щавелевой, лимонной, молочной. На 100 массовых частей КФ смолы вводят от 4 до 7 массовых частей 10%-ного раствора щавелевой кислоты. Количество вводимого отвердителя зависит от жизнеспособности клея, температуры воздуха в помещении. Например, при снижении температуры от 20 до 15°C количество отвердителя увеличивается в 2 раза. Если температура увеличивается от 20 до 30°C, то количество отвердителя снижается в 3 раза. Жизнеспособность клея можно повысить введением веществ, повышающих pH-среды аммиачной воды 25% концентрации, в количестве 0,5–1% от массы клея.

Таким образом, КФ смолы при хорошей адгезии к древесным материалам дают прочные, стойкие к действию холодной воды клеевые соединения. Их атмосферостойкость средняя, скорость отверждения в 2–2,5 раза выше, чем у фенолоформальдегидных смол. Они не дефицитны, хорошо совмещаются с другими клеями и ПВА. Их недостаток — наличие не прореагировавшего формальдегида, который выделяется при склеивании и эксплуатации.

Меламин образует с формальдегидом смолы, которые отверждаются при нагревании. Они под действием давления и высокой температуры дают прочные клеевые соединения и образуют прочные покрытия с высокой стойкостью к истиранию и водостойкостью. Меламин, применяемый для их изготовления, дорог, поэтому его чаще всего применяют в смеси с КФ смолами как карбамидомеламиноформальдегидные смолы. Их основной областью использования является получение декоративных пленок на бумажной основе, пропитанных низковязкими КМФ смолами, которые затем применяются для отделки ДСтП и декоративной фанеры. В качестве отвердителя применяют хлористый аммоний 0,5–1%.

2. Универсальные полимеризационные смолы и клеи

2.1. Поливинилацетатные дисперсии

ПВА дисперсия — это клей, получаемый в результате полимеризации винилацетата (продукта взаимодействия ацетилена с уксусной кислотой). В фанерном производстве применяются как модифицирующие добавки КФ смол. Часто применяются при склеивании щитов из массивной древесины, для изготовления щитовой мебели, при склеивании шиповых соединений, для приклеивания пластика, а также в качестве модификатора. Выпускают ПВА не пластифицированную и пластифицированную дибутилфтолатом. Пластификаторы снижают вязкость и повышают стойкость к действию низких температур.

Склеивание ПВА дисперсией основано на слипании отдельных частиц в сплошную пленку при удалении растворителя. В результате склеивания получается эластичный клеевой слой. ПВА не затупляет интенсивно режущий инструмент. Клей характеризуется безвредностью, постоянной готовностью к склеиванию при комнатной температуре и достаточной жизнеспособностью. Клеевое соединение отличается эластичностью. Однако клей не является водостойким и стойким к действию низких и высоких температур. Зарубежные фирмы добавляют специальные добавки, повышающие водостойкость клея. Концентрация ПВА — 50–56%, pH+среды — 4–6, прочность при скалывании по клеевому слою в сухом виде — 1 МПа. Хранить ПВА необходимо в герметически закрытой пластмассовой таре при положительных температурах.

2.2. Клеи-расплавы, клеевая нить и каучуковые клеи

Клей-расплав — это термопластичный клей, основой которого являются полиамид, полиэфир и терпеновая смола.

В состав также входят канифоль, кварцевая мука, а также вещества, предотвращающие окисление при высокой температуре. На склеиваемые поверхности клей обычно наносится роликом. Температура размягчения 75–110°C, температура нанесения 170–190°C, продолжительность отверждения 3–5 с, расход клея составляет 350–450 г/м2. Эти клеи имеют высокую адгезию к древесине и другим материалам, не содержат в своем составе растворителей и поэтому не требуют открытой выдержки и больших давлений при склеивании, не токсичны, стойки к атмосферным воздействиям, водостойки, позволяют легко автоматизировать процесс склеивания и обычно применяются при облицовывании кромок мебельных щитов.

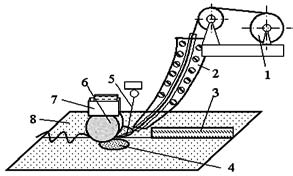

Рис. 1 Схема склеивания полос строганого шпона: 1 — катушка; 2 — нагреватель; 3 — направляющая; 4 — кулисный механизм; 5 — датчик; 6 — укатывающий ролик; 7 — прижим; 8 — строганый шпон.

Но они требуют применения специального оборудования, недостаточно жестки и теплостойки, дороги.

Клеевая нить получается в результате покрытия термостойкой стеклонити полиамидной смолой толщиной 0,3 мм. Применяют при ребросклеивании полос шпона. Нанесение стеклонити происходит зигзагообразным способом. Перед нанесением на шпон ее разогревают до 300°C для расплавления клея и прижимают вальцами к шпону. Клей при охлаждении твердеет и хорошо соединяется с древесиной. Схема склеивания полос строганого шпона приведена на рисунке 1.

Каучуковые клеи представляют собой раствор синтетического или натурального каучука или смеси каучука с натуральными веществами в органических растворителях. Наиболее распространены клеи марок 88Н и КС-1. По внешнему виду — вязкая непрозрачная жидкость желто-коричневого цвета. Срок хранения клея в герметически закрытой таре не более трех месяцев. Эти клеи применяются для склеивания древесины, декоративного пластика, металла, поролона, резины.

Для приклеивания к древесине тканей и резины могут применяться латексные (водоэмульсионныеклеи марок ЛНТ-1, Л-4. Они дешевле каучуковых клеев в 2 раза, хорошо смываются водой и негорючи, однако имеют более низкую вязкость, что требует применения для их загущения двухпроцентного раствора казеината аммония. Их прочность и водостойкость ниже, чем клеев на органических растворителях.

2.3. Клеи растительного и животного происхождения

Клеи растительного и животного происхождения имеют более давний по сравнению с синтетическими клеями срок применения. В 50-х годах прошлого века они были заменены более дешевыми синтетическими. В отличие от синтетических клеев при склеивании и в процессе эксплуатации они не выделяют токсичных веществ. Растительные клеи на основе эфиров целлюлозы (нитроцеллюлозныеиз-за низкой прочности склеивания в деревообработке не применяются. Белковые клеи, изготовленные из муки злаковых культур сои, чины, клещевины, из-за низкой водостойкости и прочности склеивания в деревообработке также не применяются. Прочные клеевые соединения дают клеи животного происхождения — альбуминовые, глютиновые и казеиновые.

2.4. Альбуминовые клеи

Альбуминовые клеи получают из альбумина — белка, содержащегося в крови животных. Склеивание основано на свойстве этого белка при нагревании выше температуры 75°C твердеть и переходить в нерастворимое состояние. Альбумин получают при выпаривании сыворотки крови, предварительно очищенной от фибрина — нерастворимого белка, образующегося при свертывании крови. Для предохранения от загнивания вводят уксусную кислоту или скипидар в количестве 2–3% от общей массы клея. Чистый альбумин имеет белый или желтый цвет, а технический — серый или черный. Различают кристаллический и порошкообразный альбумин. При получении кристаллического альбумина очищенная кровь разливается в тазики и сушится в камерах. При получении порошкообразного альбумина сушка осуществляется при распылении. Рецепт альбуминового клея: 100 массовых частей (м. ч.альбумина, вода 140–200 м. ч., гидроокись 5,5 м. ч., параформ 16 м. ч.

Прочность при скалывании по клеевому слою 1–1,2 МПа. При склеивании древесины холодным способом в качестве отвердителя добавляют гашеную известь 6–12 м. ч. Для повышения водостойкости может добавляться гипс, цемент или жидкое стекло 1–2 м. ч. Для приготовления клея альбумин замачивается в воде в течение 1,5–2 ч, затем добавляются известковое молоко и оставшаяся часть воды, подогретая до 30°C. Клей перемешивается до получения однородной массы. Альбуминовые клеи дают соединения высокой прочности при средней водостойкости и применяются при склеивании фанеры ФБ+А. Недостатком их является способность к загниванию.

Глютиновые (столярныеклеи в зависимости от вида сырья подразделяются на мездровые, костные и рыбные. Их сырьем служат соединительные ткани животных, сухожилия, хрящи. Костный клей изготавливается из костей животных, а рыбный — из плавников, чешуи, плавательного пузыря. Клеящим веществом является глютин. При растворении в воде он образует густой коллоидальный раствор, а при охлаждении и высыхании твердеет. Глютиновые клеи дают высокопрочные клеевые соединения, но совершенно неводостойкие (обратимые). При влажности более 20% клеевой шов набухает и подвергается воздействию грибков и насекомых. Для приготовления клей замачивают в воде на 8–16 ч, а затем расплавляют в варочном котле при температуре 60–70°C.

2.5. Казеиновые клеи

Основной частью является казеин, содержащийся в обезжиренном твороге. Различают кислотный и сычужный казеин. Казеиновые клеи подразделяются на обратимые и необратимые. Для приготовления обратимых клеев применяют водные растворы едких щелочей. Щелочи добавляют в замоченный в воде казеин при непрерывном его помешивании. Клей отверждается при удалении влаги, а при увлажнении разбухает и растворяется. Для приготовления необратимых клеев используют гашеную известь, с которой казеин образует не растворяемый в воде казеинат кальция.

В зависимости от способа получения бывает кислотный и сычужный казеин. Кислотный казеин получают из обезжиренного молока при обработке его соляной или серной кислотой. Сычужный казеин получают при обработке молока сычужным ферментом пепсином. Полученный творог затем промывают, высушивают, измельчают. Казеиновые клеи бывают высшего, 1, 2 и 3 сортов, цветом от белого до темно-желтого. Рецепт клея: казеин — 100 м. ч., вода — 600 м. ч., известь — 200 м. ч. Для улучшенных механических свойств в него добавляют жидкое стекло в количестве 20 м. ч. и едкий натр — 10 м. ч. Часто казеин применяют совместно с альбумином. Рецепт альбуминоказеинового клея: альбумин 100 м. ч., казеин 20 м. ч., вода 1200 м. ч., гашеная известь 14 м. ч. Второй вариант рецепта: альбумин 20 м. ч., казеин 100 м. ч., вода 800 м. ч., гашеная известь 22 м. ч. Жизнеспособность клея составляет не менее 8 ч. Прочность клеевого соединения оценивают в сухом виде. Прочность при скалывании по клеевому слою должна быть не менее 1 МПа. Приготовление клея ведется в следующей последовательности. Казеин замачивается в половине положенной по рецепту воды. Отдельно приготавливаются растворы извести и щелочи. Через 1–2 ч после полного набухания добавляют оставшуюся часть воды, раствор щелочи и раствор извести. Перемешивание ведется до получения однородной сметанообразной массы.

3. Прочность склеивания

3.1. Адгезионная и когезионная прочность

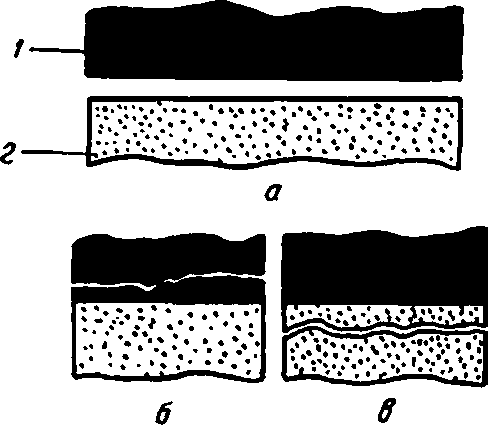

Для образования прочного клеевого соединения необходимо, чтобы оно обладало хорошей адгезионной и когезионной прочностью. Адгезия характеризует связь частиц между разнородными материалами. Когезия характеризует связь между частицами однородного материала. Материал может иметь хорошую когезионную прочность, например цемент, но его клеевое соединение с древесиной может быть слабым из-за плохой адгезии. При разрушении клеевого соединения возможны три случая (рис. 2). При плохой адгезии разрушение идет по границе раздела клея и древесины.

Рис. 2 Виды разрушений: а — адгезионное; б и в — когезионное; 1 — адгезив; 2 — подложка.

При плохой когезии разрушение идет внутри клеевого слоя. Встречается также смешенное адгезионно(когезионное разрушение.

3.2. Основные теории прочности склеивания

Существует несколько теорий прочности склеивания.

Согласно положениям механической теории Мак-Бена адгезионная прочность образуется из-за проникновения клея в микро- и макронеровности поверхности. С увеличением шероховатости поверхности прочность склеивания может увеличиваться на 20%. Однако теория не объясняет причины склеивания гладких тел.

Теория межатомных и межмолекулярных сил объясняет адгезионное взаимодействие образованием ионных, ковалентных или водородных связей на границе двух материалов. При склеивании появляются межмолекулярные силы из-за полярности молекул.

Электростатическая теория объясняет появление взаимодействия заряженных ориентированных частиц по аналогии с конденсатором, между обкладками которого существуют разность потенциалов и, как следствие, возникновение силы притяжения.

Диффузионная теория объясняет адгезию взаимным проникновением макромолекул через фазную границу раздела. Эта теория может иметь место при соприкосновении нитроцеллюлозных клеев с древесиной.

Химическая теория объясняет образование адгезии за счет образования химических связей между клеем и субстратом. Например, при склеивании древесины фенолоформальдегидными клеями гидрооксидные группы целлюлозы OH взаимодействуют с метиллольными группами CH2OH клея с образованием эфирных групп. Химические связи образуются также при склеивании древесины изоцианатами.

Электрорелаксационная теория объясняет связь между клеем и субстратом за счет контакта молекул. Все теории имеют право на существование в зависимости от природы связующих, видов клеевых материалов и различных условий склеивания. Но в настоящее время не существует единой теории прочности склеивания, которая объясняла бы все процессы.

3.3. Определение качества склеивания

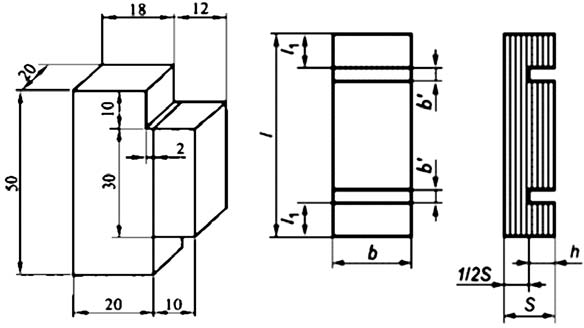

Качество склеивания может оцениваться многими параметрами, но основным методом является определение разрушающим способом предела прочности при скалывании по клеевому слою. Предел прочности при скалывании по клеевому слою σ, МПа, определяется по формуле

![]()

где F — сила, действующая на древесину, Н; l — длина скалываемого клеевого слоя, м; b — ширина скалываемого клеевого слоя, м.

Схема испытания образцов из клееной массивной древесины представлена на рисунке 3а. Схема испытания образцов из клееной слоистой древесины представлена на рисунке 3б.

Перед испытанием образцы, склеенные клеями повышенной водостойкости (фенолоформальдегидные), кипятят в течение 1 ч. Образцы, склеенные карбамидоформальдегидными клеями средней водостойкости, вымачивают в холодной воде в течение 24 ч. А образцы, склеенные неводостойкими клеями (ПВА, альбуминовыми, казеиновыми), испытывают в сухом виде.

Рис. 3 Схемы испытания образцов: а — клееной массивной древесины; б — клееной слоистой древесины.

Применение наполнителей позволяет придавать клеям необходимые технологические свойства и уменьшать их расход при склеивании. Особенно это важно при использовании клеев низкой концентрации для предотвращения их проникновения через наружные облицовочные слои и уменьшения усадочных напряжений. Наполнители должны хорошо соединяться с клеем и образовывать однородные составы, не затормаживать процесс отверждения, не ухудшать его свойства при хранении, не вызывать коррозию металла. По химическому виду наполнители делятся на органические и неорганические. К органическим наполнителям относятся древесная мука, мука злаковых культур, крахмал и т. д. Они хорошо набухают, активно адсорбируют влагу, повышают вязкость клея, препятствуя его впитыванию в древесину. Однако вязкость клея будет нарастать постоянно.

К неорганическим наполнителям относятся каолин, мел, гипс, сажа, тонко размолотое стекло и высокодисперсные металлические порошки. Эти наполнители не растворяются и не набухают. Вязкость увеличивается незначительно. Однако эти наполнители увеличивают износ режущего инструмента.

По физической структуре наполнители подразделяются на активные и инертные. Активные увеличивают прочность склеивания (крахмал, мука злаков), а инертные являются заполнителями объема. Структура твердых наполнителей может быть различной — в виде тонкодисперсного порошка, пластинок или волокнистых материалов. Содержание наполнителя колеблется в широких пределах. При малом количестве наполнителя наблюдается увеличение прочности склеивания. При большом их количестве резко увеличивается вязкость клея и происходит снижение прочности склеивания. Наполнители обычно вводят в смолу через час после ее варки или в готовую смолу за 8–10 ч до использования.

Пластификацию клеев производят для придания им большей эластичности. Для этого вводят глицерин, декстрин, сахар в количестве до 1% от массы смолы. Пластификаторами могут являться и наполнители (крахмал, мука злаковых культур). Их добавляют в количестве не более 5% от массы смолы, так как при дальнейшем увеличении может произойти снижение прочности.

Модификация клеев — направленное улучшение свойств путем введения некоторых веществ. Для модификации могут применяться и другие клеи. Модифицирующие добавки могут изменять адгезионные, механические, упруго)эластичные и другие свойства, а также улучшать совместимость с другими полимерами и компонентами. Например, фенолоформальдегидным клеям свойственна повышенная хрупкость. Для повышения эластичности в них вводят каучуковые клеи. Модифицированный клей имеет высокие показатели теплостойкости и упруго)эластичные свойства. Такие же хорошие характеристики имеет БФ клей, полученный путем совмещения фенолоформальдегидной смолы и поливинилбутиральной смолой. Клей высокой водостойкости получают введением в смолу СФЖ-3013 от 1,5 до 5% резорциновой смолы Р-1.

Карбамидоформальдегидные смолы модифицируются каучуковым латексом, поливинилацетатной дисперсией, фенолом, резорцином, меламином. При добавлении в КФ смолы латексов их эластичность повышается в 2 раза без снижения прочности. Замечено также, что при этом почти в два раза снижается содержание формальдегида. Склеивать таким клеем можно как горячим, так и холодным способом. Модификация КФ смол ПВА дисперсией повышает прочность и эластичность клея. Рекомендуемое соотношение между смолой и ПВА 4 : 1. Модификаторы могут добавляться как при варке клея, так и в готовую смолу. Хорошо модифицируются КФ смолы меланином. Для повышения прочности склеивания КФ смол и их водостойкости вводят фенолоформальдегидные смолы и резорциновые смолы в количестве до 10%. В качестве модификатора применяют аминоэпоксид в количестве до 6% от массы смолы. Они повышают прочность и водостойкость клеевых соединений и снижают токсичность смолы. При подогреве компонентов и раздельном нанесении смолы и отвердителя такие клеи пригодны для склеивания влажной древесины.