Содержание страницы

Листоштамповочное оборудование — это важнейшая категория промышленного оборудования, предназначенная для обработки листового металла методом штамповки, резки и вытяжки. Такие технологии находят широкое применение в машиностроении, автомобилестроении, приборостроении и других отраслях промышленности, где требуется производство массовых и серийных металлических деталей с высокой точностью и эффективностью. В современных условиях развития индустрии повышается требование к скорости производства, качеству обработки и автоматизации технологических процессов, что обусловливает постоянное совершенствование листоштамповочного оборудования.

Технология листоштамповки берет свое начало еще в XIX веке с развитием индустриализации и массового производства металлических изделий. Появление первых механических ножниц и прессов позволило значительно ускорить обработку листового металла по сравнению с ручным трудом. В XX веке с развитием электротехники и гидравлики штамповочное оборудование стало более мощным, точным и надежным. С середины XX века началось широкое внедрение автоматизированных штамповочных комплексов и роботов, что значительно повысило производительность и качество выпускаемой продукции. В СССР и России развитие листоштамповочного оборудования было тесно связано с развитием машиностроения и оборонной промышленности, что стимулировало создание уникальных моделей прессов и автоматов с высокой производительностью.

1. Общие сведения о производстве штампованных изделий

Штампованные детали из листовых материалов находят широкое применение при выпуске как готовых изделий, так и заготовок в различных производственных масштабах — от мелкосерийного до крупносерийного. Популярность технологии обусловлена ее высокой эффективностью, возможностью автоматизации, стабильным качеством продукции и надёжной работой листоштамповочного оборудования, обеспечивающего минимальные производственные издержки при сохранении требуемого уровня качества.

В технологическом процессе листоштамповки применяются различные виды оборудования: ножницы для резки заготовок, прессы для выполнения операций пробивки, вырубки, гибки, вытяжки (неглубокой и глубокой), формообразования и отбортовки отверстий. Для реализации данных операций используют механические (эксцентриковые и кривошипные), гидравлические, а также современные импульсные установки — гидро- и магнитно-импульсные машины, лазерные и плазменные установки.

В последние годы отечественные производители оборудования для листовой штамповки проявляют повышенный интерес к техническому совершенствованию. Хотя в ряде случаев они уступают зарубежным аналогам в автоматизации, дизайне и уровне сервисного обслуживания, российские машины сохраняют конкурентоспособность за счёт рациональных технических решений, приемлемого качества и более доступной цены.

Особое внимание на российском рынке заслуживает продукция японской фирмы «Amada». Среди её решений — гильотинные ножницы, листогибочные прессы серии NFT, номинальное усилие которых варьируется от 500 до 2200 кН, длина реза — от 2000 до 4000 мм. Все устройства оснащены ЧПУ. Также представлены комплексы серии СВ 2000 и роботизированные листогибочные линии Asto-100 NT (сила 980 кН, длина гибки — 2000 мм, сервогидравлический привод, система числового управления, робот с пятью осями и грузоподъемностью 20 кг). Программные модули охватывают пробивку, гибку и лазерную резку листов.

Многие зарубежные компании в настоящее время осваивают интеграционные подходы к управлению — используют адаптивное и программно-числовое управление с системой мониторинга и диагностикой работы оборудования. Это подталкивает российских производителей ускоренно внедрять новые технические решения, чтобы остаться конкурентоспособными в условиях высоких технологических требований рынка.

Отечественное оборудование, несмотря на менее развитое сервисное сопровождение и более простую реализацию интерфейсов управления, всё чаще рассматривается как альтернатива зарубежной технике благодаря разумному балансу между стоимостью и эксплуатационными характеристиками.

2. Ножницы для резки листовых и профильных материалов

Для раскроя листового и профильного металлопроката используют различные типы ножниц: гильотинные, кривошипные (механические), гидравлические с косым расположением режущего инструмента, а также дисковые и аллигаторные ножницы с вращающимися лезвиями (табл. 1—3).

Гильотинные и ножницы с наклонным ножом — оптимальны при обработке листов большой толщины и ширины. Современные установки данного типа оснащаются числовым программным управлением и прижимными устройствами (гидравлическими, механическими либо пневматическими), а также сварной станиной, электромеханическим приводом и системой защиты от перегрузок.

Рабочий цикл осуществляется следующим образом: электродвигатель приводит во вращение маховик, момент через фрикционную муфту передается на кривошипный вал, преобразующий вращательное движение в возвратно-поступательное перемещение ножа. Для точной резки предусматривается система регулировки в зависимости от толщины материала. В частности, при резке низкоуглеродистой стали оптимальный зазор между ножами составляет 5…10 % толщины листа.

Панель управления включает в себя функциональные элементы: главный выключатель, аварийный останов, индикатор текущего режима и переключатель способов резки. Машина поддерживает как одиночный, так и непрерывный режим работы до сигнала «Стоп».

Таблица 1. Ножницы гильотинные

| Модель | Размер листа, мм | Тип привода | Габариты

(Д Ш В), мм |

Масса, кг |

| СТД 9А | 4 2500 | Механический | 3400x1392x1390 | 3500 |

| СТД 9А | 6 2000 | То же | 2900x1392x1390 | 3350 |

| СТД 9 А | 6 2500 | —»— | 3400x1392x1390 | 3600 |

| НД3314Г | 2,5 1600 | Пневмомеханический | 2300x1600x1470 | 2000 |

| ГД3316АГ | 4 2000 | То же | 3300x1630x1520 | 3870 |

| НК3418 | 6,3 2000 | —»— | 2780x1600x1620 | 4250 |

| НГ4/2,5 | 4 2500 | Механический | 3510x1150x1720 | 3760 |

| НГ6,3/2,5 | 6,3 2500 | То же | 3630x1280x1455 | 4950 |

| НГ6,3/3 | 6,3 3000 | —»— | 4180x1325x1500 | 5940 |

| НГ6,3 | 6,3 2000 | —»— | 2850x1200x1400 | 3560 |

| НГ-13 | 13 2000 | —»— | 3100x2000x2250 | 5600 |

| НГ-16 | 16 2000 | —»— | 3100x2250x2000 | 6500 |

| Н478 | 16 2200 | —»— | 3150x2275x2350 | 11 000 |

| FS-1652N | 1 1300 | С ножным приводом | 1590x540x1050 | 460 |

| MGH 3100 6 | 3060 6 | Гидравлический | 3690x3040x1800 | 6800 |

| MGH 3100 10 | 3060 10 | То же | 3740x3000x1850 | 9000 |

| MGH 3100 13 | 3060 13 | —»— | 3780x2990x1960 | 11 000 |

| MGH 3100 16 | 3060 16 | —»— | 3810x3020x2200 | 14 800 |

| MGH 3100 20 | 3060 20 | —»— | 4080x3100x2800 | 19 600 |

| MGH 4100 10 | 4060 10 | —»— | 4750x2850x1890 | 13 000 |

| MGH 4100 13 | 4060 13 | —»— | 4790x3000x2000 | 15 500 |

Таблица 2. Ножницы комбинированные

| Модель | Усилие, кН/мм | Заготовка, мм | Габариты

(Д Ш В), мм |

Масса, кг |

| СМЖ652 | 300/20 | Круг 40 | 1500x600x1250 | 1300 |

| НГ5222 | 400/30 | Круг 5 | 1900x1660x1950 | 2270 |

| НГ5223 | 630/32 | Круг 50 | 1800x1700x1865 | 2500 |

| НГ5224 | 1250/40 | Круг 67 | 2735x1760x2445 | 7050 |

Таблица 3. Рычажные ножницы (Чехия)

| Модель | Тип станка | Заготовка, мм | Масса, кг |

| Для профильного материала | |||

| NPP-6 | Ручной | Круг ∅16, пластина 199x 10, уголок 40x 6 | 42 |

| NPP-7 | То же | Круг ∅27, пластина 90x 14, уголок 60×7 | 98 |

| Для листа и прутка | |||

| HS-6 | Ручной | Круг ∅11, полоса 70x 6, лист 6 | 14 |

| HS-10 | То же | Круг ∅13, полоса 70x 6, лист 6 | 23 |

Использование электронного устройства позиционирования существенно ускоряет производственные операции при одновременном обеспечении высокой точности разрезания. Устройство способно сохранять параметры реза для различных типов материалов и габаритов листов. Перемещение заднего упора осуществляется через шариковинтовую передачу, приводимую в действие электродвигателем постоянного тока, управляемым кодером с точностью позиционирования до 0,1 мм.

Для продольного разрезания листов или рулонных заготовок на полосы, а также для фигурной резки разнообразной конфигурации, находят применение дисковые ножницы. Варианты с двумя дисками, оснащённые роликами специального профиля вместо ножей, позволяют выполнять гибку и отбортовку заготовок.

Классификация дисковых ножниц основывается на количестве ножевых элементов: различают однодисковые, двухдисковые и многодисковые конструкции. В однодисковом варианте один нож установлен неподвижно на станине, тогда как второй, выполненный в виде диска, закреплён на подвижной каретке и производит разрез. Помимо прямой резки, при наклоне режущего диска возможно выполнение косого реза под углом 30…35°, что позволяет подготовить кромку к сварочным операциям.

По способу установки ножей двухдисковые модели подразделяются на типы: с параллельно установленными ножами, с нижним ножом под углом и с обеими режущими частями, наклонёнными под углом 45°. Последний вариант является наиболее востребованным в промышленности.

Российские производители, включая ОАО «Долина» (г. Кувандык), поставляют кривошипные ножницы серии НЛ, оснащённые как механической, так и пневматической муфтой. Эти машины предназначены для резки листов толщиной до 20 мм и шириной до 2000 мм. В линейке продукции также имеются комбинированные пресс-ножницы, сортовые установки для резки фасонного и сортового проката, а также ручные и высечные ножницы.

Компания ОАО «Донпрессмаш» (г. Азов) выпускает кривошипные ножницы с наклонным положением режущего ножа, предназначенные для обработки листов толщиной от 2 до 32 мм и шириной от 1020 до 3150 мм. АПК ПО (г. Воронеж) производит гильотинные установки для реза листов толщиной от 4 до 32 мм и шириной от 2000 до 3150 мм, а также многодисковые ножницы, предназначенные для тонколистового металла толщиной от 0,1 до 1,2 мм при ширине до 400 мм.

ЗАО «Нелидовпрессмаш» (г. Нелидово) производит широкий ассортимент ножниц: от механических кривошипных моделей с пневматической и электромеханической муфтой до гильотинных установок, охватывающих диапазон от 2,5×1600 до 32×3150 мм. В номенклатуре также имеются комбинированные устройства для обработки полос, кругов, уголков, аллигаторные ножницы для утилизации металлолома и другие специализированные варианты.

На том же предприятии выпускаются гидравлические ножницы с поворотной балкой серии ИВ21, предназначенные для резки листов различных параметров: от 1600×6 до 4000×3,5 мм. Также предлагаются гильотинные установки моделей Н37216 и НГ 3418, работающие с заготовками толщиной 6—12,5 мм.

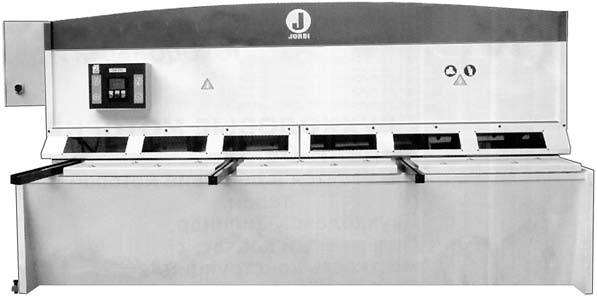

Продукция зарубежной фирмы «ИрленРос» пользуется устойчивым спросом. Технические параметры машин приведены в табл. 4 и табл. 5, а также иллюстрированы на рис. 1.

Гидравлические гильотинные ножницы модели СН (см. табл. 4) обладают прочным сварным стальным корпусом с высокой жёсткостью. Система настройки технологического зазора между ножами реализована с применением игольчатых подшипников, обеспечивающих точную резку. Регулировка зазора осуществляется с одной стороны оборудования. Двойная шариковинтовая пара заднего упора гарантирует повышенную стабильность. Отведение упора выполняется с высокой точностью благодаря контроллеру Panasonic с сенсорным экраном.

Конструкция ножниц предусматривает переносную педаль с функцией экстренной остановки, опорные кронштейны длиной 1000 мм с откидными упорами и миллиметровой шкалой, шариковые опоры на рабочей поверхности стола, которые облегчают подачу материала. Верхний и нижний ножи выполнены из закалённой стали и имеют по четыре режущих кромки, что позволяет резать нержавеющую сталь. Гидравлический блок оснащён самовыравнивающимися клапанами от немецкой компании «Hoerbiger».

Дополнительные элементы системы включают в себя: насосы с высоким расходом и пониженным уровнем шума, регулятор давления прижимных элементов, двухрежимную педаль для регулировки скорости (рабочая и возвратная), применение специального гидравлического масла, электродвигатели в литом перлитном корпусе, предназначенные для непрерывного режима работы под высоким давлением. Также реализован счётчик количества резов, включая функцию обратного отсчёта, облегчённый интерфейс для ввода данных, подходящий большинству операторов, и встроенная подсветка зоны реза.

Таблица 4. Технические характеристики гильотинных ножниц мод. СН

| Параметры | Модели | ||||||||

| СН 34 | СН 44 | СН 26 | СН 36 | СН 46 | СН 66 | СН 210 | СН 310 | СН 410 | |

| Рабочая длина, мм | 3050 | 4100 | 2050 | 3050 | 4100 | 6100 | 2050 | 3050 | 4100 |

| Способность резания, мм | 4 | 4 | 6 | 6 | 6 | 6 | 10 | 10 | 10 |

| Угол наклона ножа, град | 1,5 | ||||||||

| Количество точек прижима | 11 | 14 | 8 | 11 | 14 | 21 | 8 | 11 | 14 |

| Диапазон заднего упора, мм | 725 | 725 | 725 | 725 | 725 | 1000 | 725 | 725 | 725 |

| Мощность двигателя, кВт | 4 | 4 | 7,5 | 7,5 | 7,5 | 7,5 | 15 | 15 | 15 |

| Габаритные размеры, мм | 3700x

1450x 1670 |

4750x

1850x 1800 |

2750x

1850x 1800 |

3750x

1850x 1800 |

4950x

1900x 1900 |

6950x

2150x 2050 |

2850x

1900x 1900 |

3850x

1900x 1900 |

4950x

2050x 1950 |

| Масса, т | 6,6 | 7,6 | 5 | 7,1 | 1 | 2 | 7 | 8,5 | 11 |

| Параметры | Модели | ||||||||

| СН 610 | СН 313 | СН 413 | СН 613 | СН 216 | СН 316 | СН 416 | СН 220 | СН 320 | |

| Рабочая длина, мм | 6100 | 3050 | 4100 | 6100 | 2050 | 3050 | 4050 | 2050 | 3050 |

| Способность резания, мм | 10 | 13 | 13 | 13 | 16 | 16 | 16 | 20 | 20 |

| Угол наклона ножа, град. | 1,5 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Количество точек прижима | 21 | 11 | 14 | 21 | 8 | 11 | 14 | 8 | 11 |

| Диапазон заднего упора, мм | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1200 | 1200 |

| Мощность двигателя, кВт | 15 | 22 | 22 | 22 | 37 | 37 | 37 | 50 | 50 |

| Габаритные размеры, мм | 7050x

2470x 2250 |

3860x

2240x 1950 |

5100x

2410x 2160 |

7100x

2570x 2200 |

3050x

2400x 2150 |

4050x

2400x 2150 |

5100x

2550x 2200 |

3050x

2550x 2150 |

4050x

2550x 2150 |

| Масса, т | 28 | 10,5 | 15 | 30 | 13,5 | 15 | 21 | 18 | 20 |

Рис. 1. Гидравлические гильотинные ножницы

Таблица 5. Технические характеристики гильотинных ножниц, мод. CHVG

| Параметры | Модели | |||

| CHVG-36 | CHVG-38 | CHVG-310 | CHVG-313 | |

| Рабочая длина, мм | 3100 | 3100 | 3100 | 3100 |

| Способность резания, мм | 6 | 8 | 10 | 13 |

| Угол наклона ножа, град | 1,5 | 1,5 | 1,8 | 1,8 |

| Диапазон заднего упора, мм | 600 | 600 | 850 | 850 |

| Мощность двигателя, кВт | 7,5 | 15 | 15 | 22 |

| Габаритные размеры, мм:

длина |

3780 | 3780 | 3900 | 3900 |

| ширина | 1600 | 1600 | 1875 | 1875 |

| высота | 1600 | 1600 | 2060 | 2060 |

| Масса, т | 7,5 | 8,5 | 10,5 | 12,5 |

В качестве мер безопасности предусмотрены:

- заднее ограждение, автоматически прекращающее работу станка при попадании в опасную зону;

- модульное программируемое реле безопасности PNOZmulti;

- кнопка аварийного останова, размещённая в верхней части переносной педали;

- фронтальные и боковые защитные кожухи из материала LEXAN, обеспечивающие полный обзор рабочей зоны.

Модели CHVG представляют собой упрощённые версии моделей серии CH. В данных моделях отсутствуют контроллеры, управление осуществляется с кнопочной панели. Зона реза составляет 3100 мм, толщина обрабатываемого материала — 6; 8; 10; 13 мм. Предусмотрены ручной и автоматический режимы работы (см. табл. 5).

3. Прессы листоштамповочные

Листоштамповочные прессы с механическим, электрическим, кривошипным и гидравлическим приводом подразделяются на:

- прессы простого действия,

- прессы двойного действия,

- прессы тройного действия.

Прессы простого действия (с одним рабочим ползуном) относятся к универсальным. Они предназначены для выполнения операций:

- вырубки,

- пробивки,

- гибки,

- неглубокой формовки и вытяжки с прижимом фланца с помощью встроенной в стол гидроподушки.

Прессы двойного действия оснащаются двумя ползунами: наружным прижимным и внутренним вытяжным. Они предназначены для операций глубокой вытяжки, требующих прижима фланца заготовки.

Прессы тройного действия дополнительно оснащаются третьим ползуном, расположенным в столе, для вытяжки с противодавлением (см. табл. 6).

Одностоечные механические (кривошипные) прессы усилием от 0,4 до 2,5 МН по ГОСТ 9753–86 выпускаются в двух вариантах:

- 1-е исполнение — правильные;

- 2-е исполнение — базовые (с гидроподушкой, шиберным устройством, поворотным столом).

На универсальных прессах простого действия выполняются как разделительные, так и формоизменяющие операции.

В условиях серийного и массового производства наибольшее применение нашли универсальные однокривошипные открытые прессы простого действия благодаря их простоте переналадки и соответствию параметров требованиям производственного процесса.

Среди отечественных производителей механических листоштамповочных прессов можно выделить:

- ОАО «Барнаульский завод механических прессов» — модели КК2126–КК2135 с номинальным усилием 400…3150 кН;

- ЗАО «Тяжелые механические прессы» (Воронеж) — модели К3040, 3542, 3045, КА3040, 3540 (10…31,5 МН), К4036, 4039А, 4040, 4042, К4536, КА4537, 4538 (4…12,5 МН);

- ЗАО «Нелидовпрессмаш» — серии КД21, КИ21, КЕ21, КВ21 (усилие 40…2500 кН);

- ОАО «Сальский завод КПО» — прессы с усилием 250…630 кН, автоматизированные комплексы для штамповки из полос и ленты.

Таблица 6. Параметры гидравлических одностоечных прессов

| Параметры | Модели | |||||||

| П6320 | ПА6322 | П6324 | П6326 | П6328 | П6330 | П6332 | П6334 | |

| Номинальное усилие, кН | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 |

| Наибольший ход штока, мм | 400 | 500 | ||||||

| Размеры стола, мм | 1250×300 | 1600×300 | 2000×420 | 2500×500 | 2500×600 | |||

| Расстояние от оси штока до станины, мм | 200 | 250 | 320 | 400 | ||||

| Скорость штока, мм/с: вспомогательный ход | 125 | 80 | 50 | |||||

| рабочий ход | 20 | 24 | 20 | 12,5 | 8 | |||

| возвратный ход | 30 | 300 | 236 | 190 | 150 | |||

| Мощность привода, кВт | 3 | 7,5 | 17 | 22 | 44 | |||

| Габаритные размеры в плане, мм | 1250×1215 | — | 1600×1780 | 2000×2200 | 2000×2250 | 2500×2320 | ||

| Высота над уровнем пола, мм | 1982 | 2190 | 2230 | 2340 | 2430 | 2720 | 3060 | 3070 |

| Масса, т | 1,208 | 2,080 | 1,894 | 3,2 | 4,5 | 6,39 | 7,12 | 10,4 |

Двухкривошипные закрытые (двухстоечные) прессы простого действия серий КЗ и КАЗ применяются для штамповки средне- и крупногабаритных деталей из листового металла. Они обеспечивают выполнение операций: вырубки, гибки, формовки, неглубокой вытяжки и др.

Четырехкривошипные закрытые прессы серий К4 и КА4 находят применение в автопроме для производства крупногабаритных изделий, требующих операций гибки, вытяжки, калибровки и обрезки.

Гидравлические прессы отличаются возможностью создания больших усилий за счёт высокого давления рабочей жидкости (см. табл. 6).

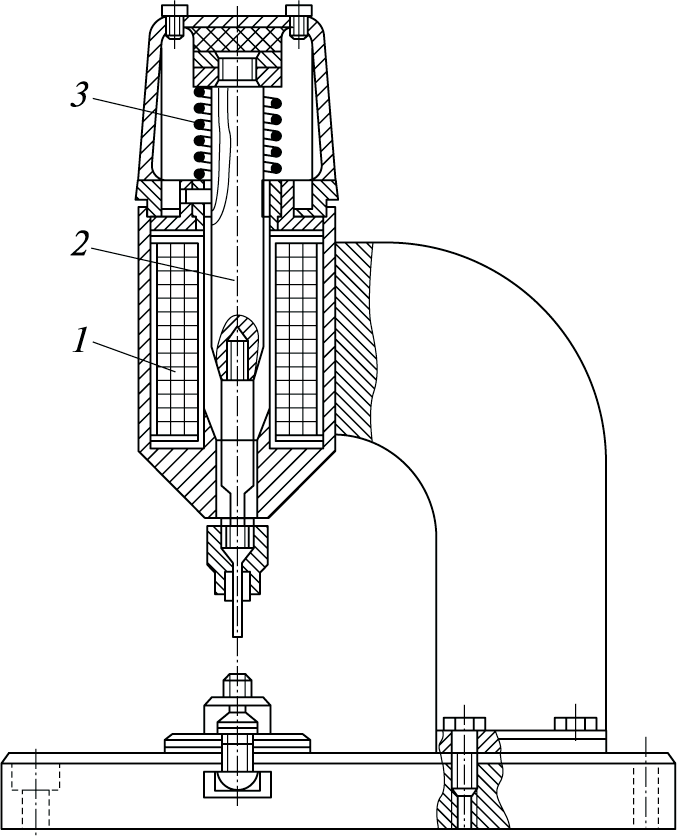

Рис. 2. Электромагнитный пресс: 1 — обмотка; 2 — якорь; 3 — пружина

Пневмогидравлические прессы используют комбинированную систему: пневматический цилиндр и гидравлический усилитель. Усилие создаётся за счёт давления масла на поршень, а возврат штока — сжатым воздухом. Такие устройства могут развивать усилие до 75 кН.

Электромагнитные прессы применяются для операций с усилием запрессовки до 15 кН (см. рис. 2).

Таблица 7. Механические прессы

| Модель | Усилие, кН | Габариты

(Д Ш В), мм |

Масса, кг |

| КД2118 | 60 | 620x970x1805 | 560 |

| К2019 | 80 | 820x990x1720 | 670 |

| КД2122 | 160 | 1120x995x1960 | 1560 |

| КД2124К | 250 | 1180x1210x2445 | 2300 |

| КД2126А | 400 | 1330x1380x2580 | 3360 |

| КД2128А | 630 | 1420x1630x2930 | 5600 |

| КЕ2330 | 1000 | 2030x1715x3200 | 7500 |

Сведения об отечественных механических прессах приведены в табл. 7.

4. Вытяжные прессы листоштамповочные

Листоштамповочные прессы, предназначенные для выполнения операций глубокой вытяжки и формообразования с прижимом, изготавливаются в конфигурациях с одним, двумя либо четырьмя кривошипными валами (см. табл. 8). При данных технологических процессах требуется значительный рабочий ход, а также усилие прижима фланца заготовки в течение всего рабочего цикла, и последующее выталкивание готовой детали из штампа. Эти требования частично могут быть удовлетворены при использовании прессов простого действия, оборудованных пневматическими подушками, однако их возможности ограничены при выполнении вытяжки.

Для задач вытяжки листовых материалов оптимальным решением являются специализированные вытяжные прессы, которые обеспечивают высокое качество конечной продукции. Среди выпускаемых моделей различают однокривошипные (К04, КБ5), двухкривошипные (К6, КА6), а также трёхкривошипные (К7, КБ7) прессы, которые производятся в различных типоразмерах и исполнениях.

Таблица 8. Прессы кривошипно-коленные для холодной объемной штамповки

| Модель | Усилие, кН | Размеры (Д×Ш×В), мм | Вес, т |

| КБ8334Б | 250 | 19850×1300×2650 | 7 |

| КБ8336Б | 400 | 2120×1435×2860 | 9 |

| КБ8338Б | 630 | 2300×1870×3550 | 14,4 |

| КБ8340Б | 1000 | 2840×1950×4090 | 26 |

| КБ8342Б | 1600 | 3175×2260×4970 | 45 |

| КБ8344Б | 2500 | 3870×3150×5900 | 102 |

| КБ0030Б | 100 | 2120×1435×2860 | 8,5 |

| КБ0032В | 160 | 2300×1870×3550 | 12 |

| КБ0034В | 250 | 2840×1950×4090 | 21,5 |

| КБ0036В | 400 | 3175×2260×4970 | 36,5 |

| КБ0038В | 630 | 3870×3150×5900 | 64 |

| КБ0040В | 1000 | 3870×3150×5900 | 75 |

| КБ0041В | 1500 | 3900×3150×6065 | 84 |

| КБ0043В | 2000 | 3950×3150×6225 | 115 |

| КБ0044В | 2500 | 5190×3300×7260 | 150 |

Листоштамповочные прессы подразделяются на одно- и многопозиционные в зависимости от количества операций, выполняемых за один ход. Принцип действия основан на перемещении заготовок с выполнением вытяжки и формовки, что требует как длинного хода, так и контроля прижима и последующего извлечения изделия.

Гидравлические листоштамповочные установки, например серии ПЗ (П3440, П3046), производимые ОАО «Тяжпрессмаш» (г. Рязань), рассчитаны на усилия в пределах 10–40 МН и используются для процессов формовки, пробивки, обрезки и неглубокой вытяжки. Более сложные двухдействующие гидропрессы серий П2, П4 (П233, П236Б, П4642, ПП4644), также выпускаемые на этом предприятии, комплектуются гидроподушками с номинальным усилием 8–25 МН. Они позволяют выполнять как холодную, так и горячую вытяжку металлических заготовок.

На предприятии «Нелидовпрессмаш» также налажено производство гидропрессов серий П63 (усилие от 40 до 2500 кН) и ДГ24 (от 630 до 2500 кН). Данные установки применяются в операциях холодной штамповки.

Основной тип привода гидравлических прессов — насосный. Используются насосы с постоянной либо регулируемой подачей. Для горячей штамповки предпочтительнее насосно-аккумуляторная система, позволяющая добиться скоростей: 125–250 мм/с на этапе подхода, 16–32 мм/с при рабочем ходе, и 110–350 мм/с при возврате.

Гидравлические листоштамповочные установки двойного действия, с колонной конструкцией станины и встроенной в стол гидроподушкой, выпускаются с номинальной вытяжной силой от 0,8 до 6,3 МН. Усилие может ступенчато регулироваться на уровнях 1/3, 2/3 и полной номинальной величины. Прижимная система рассчитана на диапазон от 0,4 до 1,0 МН. Ход поперечин варьируется от 1700 до 2500 мм. Скорость хода без нагрузки — 200–300 мм/с; при рабочем ходе — 20–33 мм/с для насосного привода и 100 мм/с — для аккумуляторного.

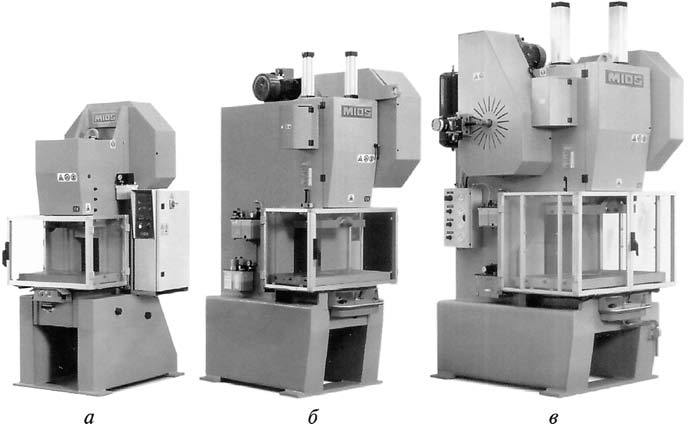

Рис. 3. Механические эксцентриковые прессы моделей MIOS: а — T10/20/40FV; б — T45FV; в — T55/75/105ТR

Особенно высокую популярность на внутреннем рынке приобрели модели механических эксцентриковых прессов серии MIOS, производимые компанией «Ирленрос». Их конструктивные особенности и технические параметры можно увидеть на рисунке 3 и в таблице 9.

Таблица 9. Механические эксцентриковые прессы MIOS

| Параметры | Модель пресса | ||||||

| T10FV | T20FV | T40FV | T45FV | T55TR | T75TR | T105TR | |

| Номинальное усилие пресса, кН | 100 | 200 | 400 | 450 | 550 | 750 | 1050 |

| Частота непрерывных ходов, мин–1 | 190 | 155 | 140 | 140 | 80 | 65 | 60 |

| Регулируемая частота непрерывных

ходов (опция), мин–1 |

90…250 | 80…220 | 70…200 | 70…190 | 40…110 | 30…90 | 30…80 |

| Мощность двигателя, кВт | 0,75 | 1,5 | 4 | 4 | 4 | 5,5 | 7,5 |

| Регулируемый ход ползуна, мм | 5…50 | 5…60 | 5…75 | 10…80 | 10…100 | 10…125 | 10…140 |

| Регулировка расстояния между столом и ползуном, мм | 30 | 40 | 50 | 70 | 70 | 70 | 100 |

| Наибольшее расстояние между столом и ползуном в его нижнем положении при наибольшем ходе, мм | 210 | 280 | 330 | 370 | 380 | 470 | 480 |

| Размеры подштамповой плиты, мм | 45 | 50 | 60 | 60 | 60 | 70 | 75 |

| Диаметр отверстия в подштамповой плите, мм | 80 | 110 | 120 | 140 | 140 | 165 | 165 |

| Размеры ползуна, мм:

нижняя поверхность |

100

125 |

130

250 |

155

315 |

300

460 |

300

460 |

350

545 |

350

610 |

| диаметр отверстия | 25 | 30 | 38 | 45 | 45 | 50 | 50 |

| Масса, кг | 690 | 1200 | 2000 | 3100 | 3850 | 5300 | 7100 |

| Угол наклона станины, град | 18 | 18 | 18 | — | — | — | — |

Прессы MIOS поставляются с базовой комплектацией, включающей в себя следующие элементы:

- станина, выполненная как монолитная сварная конструкция;

- кованый кривошип, изготовленный из легированной стали высокого качества;

- пневматическая муфта, обеспечивающая функции включения и торможения;

- комплекс пневматических компонентов, состоящий из ресивера, фильтра, электромагнитного клапана, реле давления и предохранительного клапана;

- централизованная система смазки с регулируемым расходом масла;

- панель управления, оснащённая программируемыми счетчиками количества ходов пресса;

- гидравлическая защита, предотвращающая распоры в механизме;

- механизм выталкивателя;

- редуктор, передающий крутящий момент;

- пневматический уравновешиватель ползуна, обеспечивающий стабильность его движения;

- возможность регулировки угла торможения;

- ограждение зоны работы для безопасности оператора;

- реверс вращения электродвигателя.

Дополнительные опции включают:

- электродвигатель с управлением через частотный преобразователь, позволяющий контролировать количество ходов в минуту;

- двухскоростной режим вращения двигателя;

- лазерная система безопасности для предотвращения аварийных ситуаций;

- подштамповая подушка, повышающая качество обработки;

- варианты подачи материала: клещевая или валковая;

- пневматическая система подачи;

- гидравлическая защита пресса, настроенная по максимальному усилию;

- регулируемая гидравлическая защита пресса, позволяющая гибко настраивать пределы усилия;

- стандартная панель управления, смонтированная на поворотном подвижном кронштейне для удобства оператора;

- электромеханическая регулировка длины шатуна с отображением текущего значения на цифровом дисплее.

Ручные прессы моделей MC, MD и MT комплектуются ручным насосом, создающим требуемое давление в системе. Одноходовый цилиндр имеет выдвижной винт для подвода плунжера и возвратную пружину. Каркас пресса сварной и достаточно жесткий, кроме модели MD, где применён U-образный профиль. Для опускания рабочего стола используется лебёдка. Серия MT дополнительно оснащена электродвигателем и одноходовым насосом для создания давления.

Моторные двухходовые прессы модификации DE укомплектованы электродвигателем и насосом с двухходовым цилиндром (см. табл. 10). Конструкция сварного каркаса обеспечивает надёжную жёсткость. Плунжер перемещается с помощью педалей управления. Стол пресса поднимается и опускается при помощи лебёдки. Возможна комплектация регуляторами давления и технологического хода. Дополнительно доступен гибочный модуль с инструментом длиной 415 мм и 835 мм. Максимальное расстояние между стойками можно увеличить до 1500 мм. Также предусмотрено увеличение скорости холостого хода. Модели DE-150, DE-200 и DE-250 могут быть оснащены моторизированным столом, а в DE-300 эта опция входит в стандартную комплектацию.

Таблица 10. Основные технические параметры прессов серии DE

| Модель | Максимальное усилие, кН | Расстояние между опорами, мм | Вертикальный просвет, мм | Габаритные размеры (Д × Ш × В), мм | Вес, кг | ||

| DE-80 | 784,5 | 1000 | 260/860 | 1400 | 1000 | 2340 | 850 |

| DE-100 | 980,7 | 1000 | 250/850 | 1400 | 1000 | 2340 | 1000 |

| DE-125 | 1225,8 | 1000 | 240/840 | 1400 | 1000 | 2340 | 1150 |

| DE-150 | 1471 | 1100 | 260/860 | 1570 | 1200 | 2480 | 1500 |

| DE-200 | 1961,3 | 1100 | 250/850 | 1570 | 1200 | 2480 | 1960 |

| DE-250 | 2451,7 | 1100 | 300/900 | 1610 | 1200 | 2750 | 2850 |

| DE-300 | 2942 | 1500 | 300/1020 | 2050 | 1300 | 3000 | 4050 |

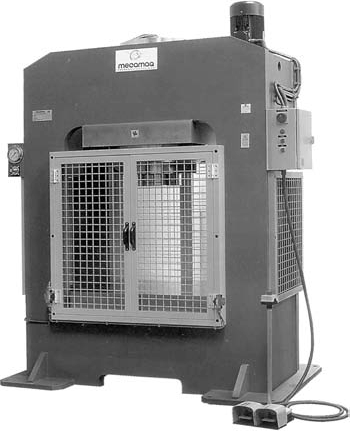

Прессы DEVF с жёстким монолитным каркасом предназначены для выполнения штамповочных операций и иных технологических задач, требующих применения различного инструмента (см. табл. 11). В стандартной комплектации данные прессы оснащены гидравлическим блоком с двухскоростным насосом.

Рис. 4. Модель пресса DEVF с двухходовыми цилиндрами и подвижной головкой

Таблица 11. Основные технические параметры прессов серии DEVF

| Параметры | Модели прессов | ||

| DEVF-100 | DEVF-200 | DEVF-300 | |

| Максимальное усилие, кН | 980,7 | 1961,3 | 2942 |

| Размеры рабочего стола, мм | 500 × 500 | 600 × 600 | 650 × 650 |

| Ход ползуна, мм | 250 | 250 | 250 |

| Скорость ползуна, мм/мин | 1080 / 240 | 750 / 180 | 520 / 150 |

| Высота открытой позиции, мм | 500 | 500 | 500 |

| Мощность электродвигателя, кВт | 4 | 4 | 7,5 |

| Габариты, мм | 2600×1130×1020 | 2740×1230×1020 | 2900×1380×1020 |

| Вес, кг | 1900 | 2500 | 3400 |

Рабочие поверхности столов оборудованы Т-образными пазами, предназначенными для надёжного крепления штамповочного инструмента. Нижний рабочий стол имеет сквозные центральные отверстия для фиксации оснастки.

Дополнительные варианты оснащения: пневматический или гидравлический выталкиватель; защитные ограждения на основе фотоэлементов (см. рис. 4).

5. Штамповочные автоматы

Штамповочные прессы-автоматы представляют собой высокопроизводительное оборудование, предназначенное для последовательной многопереходной обработки полуфабрикатов и деталей из ленты, полосы и листового материала. Они широко применяются в промышленности с крупносерийным и массовым характером выпуска продукции (см. табл. 12—15.16). Все эти автоматы оснащены системой автоматической подачи заготовок на рабочие позиции штамповки. По особенностям подачи заготовок автоматы подразделяют на две основные категории.

Первая категория включает автоматы, где штамповка осуществляется непосредственно в материале. В данном случае передача заготовок происходит при помощи самого материала — ленты, полосы или листа, а отделение готовых изделий происходит на завершающей позиции штамповочного процесса. В эту группу входят прессы-автоматы с нижним приводом, вырубные быстроходные автоматы, дыропробивные автоматы, а также обрабатывающие центры, созданные на базе координатно-револьверных прессов с ЧПУ. Кроме того, сюда относятся перфорационные прессы-автоматы, автоматы для чистовой вырубки, специализированные вырубные автоматы для изготовления железа статоров и роторов электродвигателей, а также сердечников трансформаторов.

Вторая группа объединяет многопозиционные автоматы, которые при работе используют непрерывный материал. Заготовка вырубается на начальной позиции, после чего посредством, как правило, грейферной подачи перемещается для дальнейшей обработки по следующим позициям штамповки. По расположению привода такие автоматы могут иметь верхний или нижний привод.

Автоматы с нижним приводом предназначены для выполнения различных операций листовой штамповки изделий, изготовленных из ленты. Основные параметры данных прессов-автоматов регламентируются ГОСТ 10739—84Е.

Особенностью конструкции является нижнее расположение главного двухколенчатого вала, который приводит в движение двустороннюю валковую подачу и ножницы для обрезки отходов. В таких автоматах наряду с валковыми применяются также клещевые подачи.

Ползун в прессе перемещается по шариковым или роликовым направляющим, расположенным в станине с большим расстоянием между собой, что обеспечивает высокую точность хода. Короткие и жесткие кинематические цепи приводов подающих механизмов гарантируют стабильное взаимодействие с главным исполнительным механизмом. Механизм привода валковой подачи обычно представлен шарнирным четырехзвенником, а привод ножниц реализован кулачково-рычажным механизмом. Для регулировки режима работы электродвигатель привода обеспечивает бесступенчатую настройку частоты вращения главного вала в диапазоне до 1:4.

Применение двухколенчатого главного вала в нижнеприводных автоматах связано с тем, что при последовательной штамповке материал подается параллельно главному валу. Это создает внецентровые нагрузки на ползун, что может привести к его перекосу и увеличению нагрузок на направляющие. Использование двух шатунов для передачи усилий позволяет стабилизировать положение ползуна и повысить долговечность штамповочного инструмента.

Нижнее размещение главного привода и исполнительного механизма внутри массивной станины облегчает доступ к штамповочному пространству, что значительно упрощает наладку оборудования. Кроме того, такая конструкция способствует улучшению динамической устойчивости автоматов при высоких скоростях работы. Для достижения дополнительного баланса динамических сил в некоторых отечественных автоматах предусмотрено уравновешивание массы, которая смещена на 180° относительно рабочего ползуна и приводится в движение от эксцентрика главного вала.

ОАО «Барнаульский завод механических прессов» выпускает автоматы моделей АБ6032, АБ6034, АБ6036, предназначенные для вырубки листов статоров и роторов, а также модели АБ6123 — АБ6140, разработанные для многооперационной листовой штамповки.

Таблица 12. Автоматы холодновысадочные однои двухударные

| Модель | Диаметр стержня изделия, мм | Длина стержня изделия, мм | Габариты

(Д Ш В), мм |

Масса, кг |

| АБ0216 | 2,5…4 | 4…40 | 1600x1000x1150 | 1150,0 |

| АБ0218А | 3,5…6 | 12…100 | 2500x1240x1250 | 2200,0 |

| АА0523А | 6…8 | 12…150 | 2800x1450x1900 | 5500,0 |

| К09.135.05 (в т. ч. за

клепки) |

3…6 | 13…60 | 3920x1810x1510 | 5700,0 |

Таблица 13. Автоматы гвоздильные

| Модель | Диаметр проволоки, мм | Длина гвоздя, мм | Габариты

(Д Ш В), мм |

Масса, кг |

| АБ4411 | 0,8…1,2 | 6…25,0 | 975x870x940 | 940 |

| АБ4118 | 2,5…6,0 | 32…200 | 2500x1900x1500 | 4700 |

| АВ4116А | 2,0…4,2 | 60…120 | 2100x1490x1200 | 3000 |

| К09, 17,02 | 2,0…5,0 | 13…150 | 1500x1900x1100 | 3200 |

Таблица 14. Автоматы резьбонакатные

| Модель | Диаметр резьбы винта, шурупа, мм | Длина стержня винта,

шурупа, мм |

Габариты

(Д Ш В), мм |

Масса, кг | ||

| АО416 | 2…4/2…3,5 | 4…32/4…25 | 1300 | 850 | 1400 | 900 |

| ААО418А | 3,5…6/3,5…5 | 10…70/16…70 | 2100 | 1100 | 1800 | 1900 |

| АО421 | 6…12/5…10 | 18…150/20…100 | 1850 | 1300 | 2800 | 2800 |

| КО9.219.81 (в т. ч. са

морезы) |

4…8/4…6 | 12…90/12….90 | 1700 | 1700 | 1725 | 2400 |

Таблица 15. Автоматы-комбайны

| Модель | Диаметр резьбы винта, шурупа, мм | Длина стержня винта,

шурупа, мм |

(Д | Габариты

Ш В), мм |

Масса, кг | |

| АО216 | 2,5…4/2,5…3,5 | 4…32/10…25 | 2500 | 1200 | 1450 | 2700 |

| АО218 | 4…6/3,5…5,0 | 18…50/16…40 | 3140 | 1900 | 1825 | 5000 |

Таблица 16. Автоматы правильно-отрезные

| Модель | Диаметр проволоки, мм | Габариты

(Д Ш В), мм |

Масса, кг |

| И6118 | 2,5…6,3 | 9625x500x1450 | 1500 |

| И6119 | 1,6…8,0 | 8100x950x1335 | 1400 |

| И6122А | 6,3…16,0 | 9180x1570x1590 | 5800 |

| ГД162 | 5,0…16,0 | 16080x1525x2000 | 5400 |

| ПРА-498 | 4,0…12,0 | 12 100x1500x1210 | 1900 |

| ПРА-499 | 5,0…16,0 | 12 140x1535x2000 | 5400 |

Заключение

Интересные факты

-

Некоторые современные штамповочные автоматы способны выполнять до нескольких тысяч циклов в минуту, обеспечивая выпуск десятков тысяч деталей в сутки.

-

Вытяжные прессы применяются не только для формовки металлических деталей, но и в пищевой промышленности и производстве упаковки.

-

Конструкции ножниц для резки листового металла бывают как ручными, так и гидравлическими, что позволяет обрабатывать материалы толщиной от долей миллиметра до нескольких сантиметров.

-

Автоматы с нижним приводом, применяемые для листовой штамповки, отличаются высокой динамической устойчивостью благодаря системе уравновешивания сил и специальных кинематических цепей.

-

Многие современные штамповочные прессы оснащаются системами ЧПУ, что позволяет выполнять сложные многопозиционные операции с высокой точностью и автоматизацией.

Листоштамповочное оборудование является ключевым элементом современной металлургической и машиностроительной промышленности. Его развитие напрямую влияет на производительность и качество выпускаемой продукции. Современные технологии штамповки позволяют создавать детали с высокой точностью и в больших объемах, что удовлетворяет запросы современных производственных процессов. Постоянное внедрение инноваций в конструкцию прессов, автоматизацию и цифровизацию управления открывает новые возможности для повышения эффективности и снижения затрат в отрасли. Знание особенностей работы и возможностей листоштамповочного оборудования важно для инженеров, технологов и специалистов, работающих в сфере металлообработки и производства изделий из листового металла.