Содержание страницы

История появления промышленных роботов

Люди стали интересоваться автоматами давно. Еще в Древней Греции Герон Александрийский в 70 г. до н. э. описал автоматы с системами грузов, блоков, зубчатых колес и рычагов, автоматическое путемерное устройство, устройство автоматической регулировки фитиля и уровня масла в лампе. В конце XVIII в. (1774 г. ) в швейцарской деревне Шо де Фон часовщик Пьер Дро сделал механических людей-автоматов. По одной из легенд, им дали название по имени сына этого часовщика Анри Дро — андроиды. Во всем мире делаются человекоподобные роботы. Но главная задача роботов — это не копировать внешность человека, а выполнять его функции, заменить на трудных и опасных работах.

Появление станков с ЧПУ привело к созданию программируемых манипуляторов для разнообразных операций по загрузке и разгрузке станков. В 1954 г. американский инженер Д. Девол запатентовал способ управления погрузочно-разгрузочным манипулятором с помощью сменных перфокарт. В 1956 г. он организовал первую в мире компанию по выпуску промышленных роботов (ПР) Uni- mation («Юнимейшн»). В 1962 г. в США были созданы первые промышленные роботы Unimate и Versatran (рис. 1 и 2). Их сходство с человеком ограничивалось наличием манипулятора, отдаленно напоминающего человеческую руку Робот Unimate имел пять степеней подвижности, гидропривод и двухпальцевое захватное устройство с пневмоприводом. Перемещение объектов массой до 12 кг осуществлялось с точностью 1,25 мм. Робот Versatran имел три степени подвижности.

В качестве системы управления использовались программоноситель в виде кулачкового барабана с шаговым двигателем, рассчитанный на 200 команд, и кодовые датчики положения Некоторые из первых роботов проработали 100 тыс. часов.

Фирма Barrett Electronics предложила автоматический электрокар AGVs (Automatic Guided Vehicles) для продовольственных складов, ориентирующийся по проложенным под полом сигнальным проводам.

В 1963 г. фирмой Rancho Los Amigos Hospital в Калифорнии создана управляемая компьютером искусственная роботизированная рука Rancho Arm, имеющая шесть степеней свободы (рис. 3).

Рис. 1. Первые роботы Unimate на конвейере General Motors

Рис. 2. Первый промышленный робот Versatran, разработанный в 1960 г. в компании AMF

Рис. 3. Роботизированная рука Rancho Arm

Активное производство роботов началось в 1970-е гг. Больше всего ПР используется в автомобильной промышленности.

В 1969 г. В. Шейнман в Стэнфордской лаборатории искусственного интеллекта создает манипулятор, получивший имя «Стэнфордская рука» (Stanford Arm) . Кинематическая конфигурация этого манипулятора становится стандартом.

В 1966 г. в Воронеже разработали автоматический манипулятор с цикловым управлением для переноски и укладывания металлических листов, а в 1968 г. в СССР был создан телеуправляемый от ЭВМ подводный робот «Манта» с очувствленным захватным устройством.

В 1975 г. в мире использовалось 8500 роботов, а в 2008 г. — один миллион. Ожидалось, что в 2011 г. будет использоваться 1,2 млн промышленных роботов. Роботы Versatran и Unimate стоили в свое время 25-35 тыс. долларов и окупались за 1,5-2,5 года. Конечно, промышленный робот — дорогая игрушка и оправдывает себя только в случае высокого уровня заработной платы рабочих, когда затраты на эксплуатацию робота оказываются ниже зарплаты и социальных расходов на рабочего. Непрерывное снижение стоимости промышленных роботов на фоне роста стоимости рабочей силы (в период с 1990 до 1999 г. средняя цена промышленных роботов на рынке США снизилась на 40 %, в то время как стоимость рабочей силы повысилась на 38-39 %) способствует их внедрению в производство.

Традиционно основными потребителями сварочных роботов являются отрасли массового и крупносерийного производства Следующими после автомобилестроения по применению ПР стоят отрасли, производящие строительно-дорожное, электротехническое и энергетическое оборудование. Постепенно нарастают объемы применения ПР, в первую очередь сварочных, в судостроительном производстве.

К концу 2008 г. , по данным Международной федерации роботехники (IFR), в промышленности Японии на 10 тыс. рабочих приходилось 310 роботов. За ней следуют Германия (234 робота на 10 тыс. рабочих), Южная Корея (185), США (116) и Швеция (115).

В автомобильной промышленности Японии на каждые пять рабочих приходится один робот.

1. Классификация роботов

Робот — это устройство, которое воспроизводит двигательные функции человека. Все существующие роботы по своим функциям можно классифицировать следующим образом:

- манипуляционные (сюда входят интересующие нас промышленные роботы);

- локомоционные (шагающие, самодвижущиеся, экзоскелетоны);

- информационные;

- творчески-игровые.

Кроме того, роботы бывают:

- биотехнические (не обладают памятью и управляются человеком);

- интерактивные (с системой управления вручную и автоматически);

- автоматические,

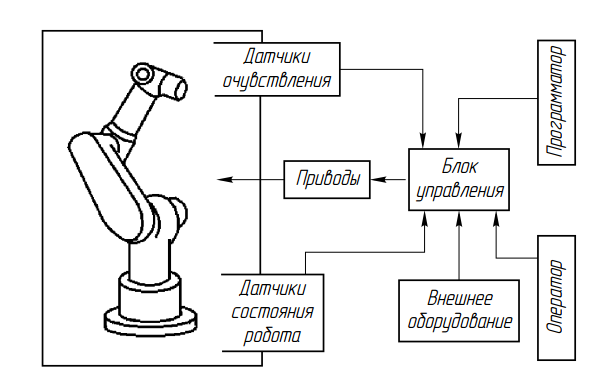

Схема автоматического робота и системы его управления представлена на рис. 4. Робот состоит из трех систем: информационной, управляющей и исполнительной. Информационная система, имитирующая органы чувств человека, предназначена для сбора информации о состоянии внешней среды с помощью телевизионных, светолокационных, ультразвуковых, тактильных и других датчиков. Управляющая система, заменяя мозг человека, на основании существующих предписаний (программ) и собранной информации генерирует команды управления двигателями исполнительных органов. Исполнительная система выполняет эти команды. Она реализуется в виде манипулятора.

Рис. 4. Функциональная схема автоматического робота

Манипулятор можно рассматривать как аналог руки человека. Его конструкция в значительной степени определяет возможности робота, которые значительно ниже возможностей руки человека, обладающей 27 степенями подвижности. Число степеней подвижности манипулятора обычно не превышает семи.

Промышленный робот — это автоматическая машина, состоящая из манипулятора и перепрограммируемого устройства. ПР служит для выполнения в производственном процессе двигательных или управляющих функций.

Простейшие роботы имеют жесткую программу и требуют точного позиционирования деталей, с которыми работают Они состоят из манипулятора и программных блоков: генератора машинного времени, устройства считывания, устройства ввода и хранения программы. В качестве памяти используются штекерные панели, штекерные барабаны и т. п. Человек-оператор через панель управления задает режим работы, осуществляет пуск и остановку робота.

Роботы следующего уровня сложности в некоторой степени приспособлены к изменяющейся внешней обстановке и не требуют точного позиционирования деталей Их называют адаптивными.

Роботы третьего уровня способны воспринимать окружающую обстановку и в зависимости от нее выбирать способ движения для достижения цели, сформулированной в программе в общем виде. Человек по отношению к такому роботу выступает не как оператор, а как диспетчер. В Японии принята шестиуровневая классификация роботов.

По степени специализации ПР разделяются на специальные (для выполнения определенных технологических операций или обслуживания конкретной модели технологического оборудования), специализированные (для выполнения технологических операций одного вида: сварка, окраска, сборка и т. п. ) и многоцелевые.

По выполняемой функции ПР подразделяются на вспомогательные (выполняют операции типа «взять — перенести»), технологические (используются на таких операциях, как гибка, сварка, сборка, окраска, контроль и т. п. ) и универсальные (совмещающие функции вспомогательного и технологического роботов)

Под грузоподъемностью ПР понимается наибольшая масса объектов манипулирования (включая массу рабочего органа), которые может перемещать рука робота. По грузоподъемности ПР делятся на сверхлегкие (до 1 кг), легкие (до 10 кг), средние (до 200 кг), тяжелые (до 1000 кг), сверхтяжелые (свыше 1000 кг) .

2. Конструктивные особенности промышленных роботов

Рабочая зона манипулятора — это пространство, в котором находится его рабочий орган при всех возможных положениях манипулятора. Рабочая зона характеризуется объемом, по которому ПР делятся на микророботы (используются, например, при производстве изделий микроэлектроники), мини-роботы (производство часовых механизмов), малые роботы (предназначены, например, для операций холодной штамповки), средние роботы (для операций, которые рабочие выполняют стоя), крупногабаритные роботы (для выполнения операций, превышающих физические возможности человека) и, наконец, мобильные роботы (перемещаются по рельсовому пути, монорельсу или как-нибудь иначе)

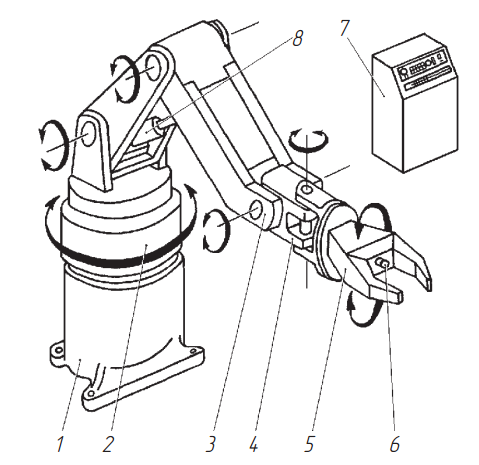

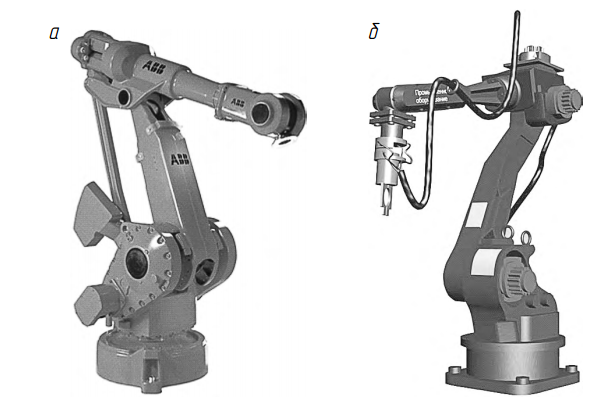

По числу степеней подвижности ПР подразделяются на роботы с двумя, тремя, четырьмя и более степенями подвижности По форме рабочей зоны ПР делятся на прямоугольные, цилиндрические, сферические, антропоморфные (как у человека, рис. 5) и комбинированные. Это определяется системой координат, с которой совпадает система обобщенных координат манипулятора В целом, все выпускаемые современные роботы имеют схожую антропоморфную конструкцию.

По виду привода ПР подразделяются на электромеханические, гидравлические, пневматические, с комбинированным приводом По типу системы управления ПР подразделяются на роботы с позиционным управлением (движение рабочего органа происходит по заданным точкам позиционирования без контроля траектории движения между ними) и с контурным управлением (рабочий орган движется по заданной траектории с определенной скоростью) Движения, воспроизводимые роботом, делят на три класса: глобальные (перемещения на расстояния, превышающие размеры робота), региональные (совершаемые рукой робота), локальные (соответствуют движениям кисти руки). С введением понятий регионального и локального движений кинематическую цепь стационарного манипулятора можно расчленить на две части: переносную и ориентирующую. Исходя из этого ПР должен иметь шесть степеней подвижности: три перемещения вдоль осей X, Y, Z для отработки региональных движений и три вращения вокруг этих осей — для ориентации. Для выполнения сложных работ может оказаться необходимым число степеней подвижности более шести, но это усложняет ПР.

Рис. 5. Устройство промышленного робота, действующего в антропоморфной системе координат: 1 — основание; 2 — колонна; 3 — рука манипулятора; 4 — кисть манипулятора; 5 — схват робота; 6 — датчик обратной связи; 7 — блок управления; 8 — привод руки

Кинематическая цепь движений переноски обычно выполняется с использованием вращательных и поступательных соединений, а кинематическая цепь локальных движений — в виде шарнира кардана (рис. 6).

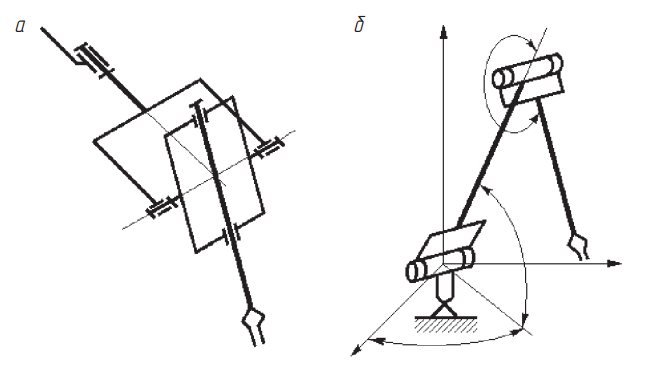

В основе структуры манипуляторов лежат открытые кинематические цепи, все звенья которых соединены вращательными или поступательными кинематическими парами Каждое звено приводится в движение отдельным двигателем с помощью передаточного механизма Различают два способа размещения двигателей:

- непосредственно на звеньях манипулятора так, что каждое предыдущее звено является стойкой механизма, приводящего в движение последующее звено (рис. 7, а);

- все приводы вынесены в общее основание с передачей движения звеньям с помощью передаточных механизмов (рис. 7, б) .

Рис. 6. Схема антропоморфного манипулятора и устройства ориентации кисти робота

Первый способ более прост и удобен для управления. Отсутствуют длинные кинематические цепи, упрощена передача движения от двигателя к исполнительному звену. Однако этот способ имеет ограничения в применении:

- многие двигатели требуют применения редукторов;

- двигатели с редукторами имеют большие габариты и массу, мешающие работе шарниров;

- трудно создать компактную и защищенную конструкцию.

Вынесение приводов в основание позволяет снизить требования к массе и габаритам двигателей. Увеличивается грузоподъемность за счет облегчения конструкции исполнительного органа. Основание становится более прочным и тяжелым, но надо применять длинные кинематические цепи, которые создают взаимосвязь движений звеньев и понижают точность манипулятора и т. д.

Существуют манипуляторы, в которых одно приводное устройство используется для привода всех звеньев.

В роботах находят применение механизмы с твердыми звеньями, гидравлические и пневматические, но наибольший интерес представляют механизмы с жесткими звеньями. Различают механизмы с открытыми и с замкнутыми кинематическими цепями, рычажные, зубчатые и кулачковые. Исполнительный орган манипулятора чаще всего выполняется в виде рычажного механизма. Зубчатые и кулачковые механизмы используются для передачи движения от двигателей к звеньям манипулятора.

Рис. 7. Расположение двигателей роботов: а — в основании; б — на шарнирах.

Степень подвижности механизмов с замкнутыми цепями равна единице. В них для получения движения достаточно иметь один двигатель. Встречаются дифференциальные механизмы с двумя и более двигателями. Они способны раскладывать или суммировать движения по нескольким степеням свободы. Число степеней свободы звеньев манипулятора возрастает от стойки к последнему звену Достаточно, чтобы последнее звено имело степень подвижности W = 6: если W > 6, манипулятор обладает «избыточными» степенями свободы.

В манипуляторах широко применяются рычажные механизмы. Они просты в устройстве, прочны и долговечны. Используются как передаточные или как направляющие механизмы. Направляющие механизмы, как и в станках, воспроизводят требуемое движение по заданной траектории, а передаточные служат для преобразования, например, вращательного движения в поступательное либо для изменения параметров одного вида движения.

В исполнительном органе манипулятора одна часть обеспечивает переносное движение рабочего органа в заданную точку пространства, а вторая выполняет ориентирующее движение. Первым от стойки идет элемент, обеспечивающий переносное движение, в результате возникает связь между поступательным перемещением и ориентацией.

Из всех рычажных механизмов, применяемых в манипуляторах, шире всего используется механизм шарнирного параллелограмма (пантографа), т. е. шарнирный четырехзвенник, противоположные стороны которого попарно равны. Достоинство манипулятора с такой системой — простота К рычажным механизмам относятся и винтовые механизмы с шариковой передачей

3. Приводы движений промышленных роботов

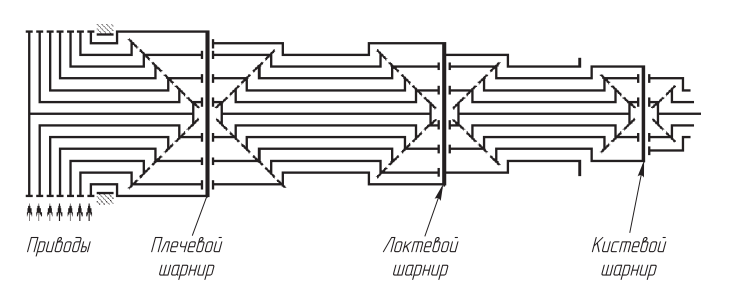

Приводные электродвигатели роботов, как правило, выполняются высокооборотными. Но для привода звеньев требуются малая угловая скорость вращения и большой крутящий момент Поэтому необходимо значительно уменьшать частоту вращения с помощью редукторов с величиной редукции 500-1000 раз. Зубчатые механизмы выполняют и чисто кинематическое функции: передачу и распределение движения по осям в приводе кисти робота. При передаче движения от двигателя, расположенного на стойке, через шарниры руки также применяются сложные системы, составленные из ряда зубчатых передач (рис. 8) .

Рис. 8. Упрощенная кинематическая схема манипулятора с зубчатыми приводами

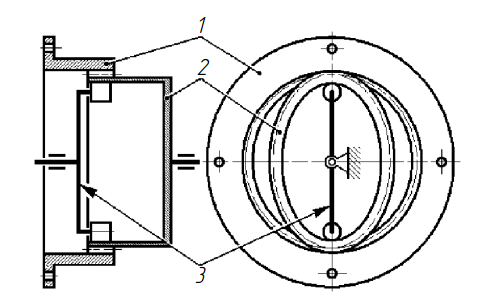

В приводных устройствах роботов находят применение цилиндрические и конические рядовые зубчатые механизмы, червячные передачи, планетарные и дифференциальные механизмы с цилиндрическими и коническими колесами, волновые редукторы. Так, у робота ТУР-10 механизм поворота платформы манипулятора вокруг вертикальной оси на 340° построен на применении волнового редуктора.

Рис. 9. Волновой редуктор с подвижным гибким колесом

Рис. 10. Механизм поворота робота ТУР-10 с волновым редуктором

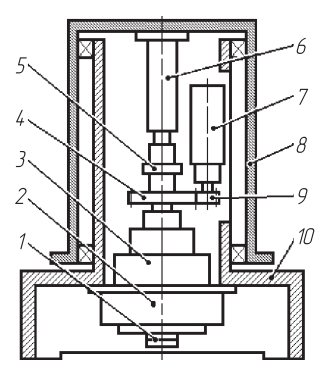

Схема волновой передачи показана на рис. 9. Она состоит из генератора волн 3 с роликами, взаимодействующими с тонкостенным цилиндром 2, растягивающими его и придающими форму овала. Толщина стенок цилиндра составляет всего 0,1. . . 0,5 мм. Такое конструктивное исполнение обусловливает технологическую сложность, а также ограничивает долговечность передачи. Цилиндр снабжен внешними зубьями, входящими в зацепление с зубьями жесткого зубчатого колеса 1. Число зубьев цилиндра на один-два меньше числа зубьев жесткого колеса. Зубья выполняются с мелким модулем. При вращении генератора волн зубья гибкого цилиндра последовательно входят в зацепление с зубьями жесткого колеса За полный оборот генератора цилиндр поворачивается в сторону, противоположную вращению генератора, на угол, пропорциональный разнице чисел зубьев жесткого колеса и цилиндра Передаточное отношение такой передачи определяется по формуле u = 1/(1 — z2/z1). Такая передача может успешно работать в режиме как редуктора, так и мультипликатора Волновой редуктор, примененный в роботе ТУР-10, входит в механизм поворота платформы манипулятора (рис 4 10), которая содержит неподвижное основание 10, на котором установлены электродвигатель 2, волновой редуктор 3 с передаточным отношением и = 102,5 и датчик положений 7.

Выходной вал редуктора при помощи компенсирующей муфты 5 и вала 6 соединен с поворотной платформой 8. Вращение на датчик передается от вала редуктора через зубчатую передачу, составленную из колес 4 и 9 с передаточным отношением u = 15,6. Зубчатое колесо 4 выполнено разрезным, между его половинками помещена пружина кручения В качестве датчика обратной связи по скорости используется тахогенератор 1, установленный соосно с валом двигателя и соединенный с ним муфтой.

Волновые редукторы просты по конструкции, могут реализовывать передаточное отношение u = 100. . .250 при КПД = 0,7. . . 0,9, компактны, легко встраиваются в приводные модули, обеспечивают практически беззазорное зацепление. Недостатками волновых передач являются пониженная жесткость (с = 104. . .105 Н • м/рад), сложность изготовления, высокие требования к качеству материалов и технологии производства.

Особую важность имеют люфты в передачах, используемых в роботах Обычно для устранения зазоров в зацеплении одно из зубчатых колес выполняется разрезным (см. рис. 10, позиция 4), составленным из двух половинок, между которыми установлен упругий элемент. Применяется и конструкция из двух параллельных кинематических цепей, связанных между собой предварительно закрученным упругим валом — торсионом.

Большие габариты и масса цилиндрических редукторов, а также повышенная инерционность для передаточных отношений u = 50… 200, вынуждает применять планетарные механизмы, имеющие малые массу и габариты, но большие зазоры и низкую точность Во многих ПР используют конические дифференциальные механизмы

4. Захватные устройства промышленных роботов

Рабочий орган — это часть исполнительного устройства манипулятора ПР для непосредственного выполнения технологической операции и вспомогательных переходов. К ним относятся сварочные клещи, окрасочный пистолет, сборочный инструмент, захватное устройство.

Рабочий орган находится на конце кинематической цепи и в наибольшей мере подвержен воздействию среды и опасности повреждения Он связан с роботом механическими, энергетическими, информационными связями, а также оснащается системами подачи материалов (сварочной электродной проволоки, охлаждающих веществ, воздуха и газа, смазочного материала, жидкости для окраски и распыления) к месту работы.

Рабочие органы делятся на два вида: технологические инструменты и захватные устройства.

Одна из областей использования роботов — сборка изделий в машиностроении. Автоматическое выполнение роботом сборочных операций может производиться по схеме без обратной связи и с обратной связью. В первом случае предъявляются повышенные требования к жесткости и точности робота. При этой схеме робот используется, когда зазоры в соединении довольно велики. При управлении с обратными связями от робота требуются более низкие точностные характеристики, компенсация же неточности достигается за счет наличия у него адаптивных свойств.

Захватные устройства роботов бывают универсального или специального типа, что более предпочтительно. Универсальность захватных устройств достигается за счет применения набора таких органов. Они выполняются быстросъемными, поэтому их можно менять автоматически.

Выбор захватного устройства определяется массой объекта манипулирования и его физическими и геометрическими свойствами: жесткостью, способностью к деформированию, формой, габаритами. Кроме того, надо учитывать положение и ориентацию детали в начальной и конечной позициях, возможность сохранения положения детали относительно рабочих поверхностей, действующие силы (инерции, давления), состояние внешней среды (температура, влажность)

По форме выделяют плоские детали, полученные штамповкой, резкой, литьем; детали в форме тел вращения, полученные в результате механической обработки, литья, прессования; объемные детали произвольной формы; упаковочные коробки и контейнеры; изделия изменяемой формы (кабели, шланги, резиновые ленты, пленки) . Многочисленность факторов, влияющих на работу захватного устройства, приводит к большому разнообразию конструктивных решений.

Захватные устройства бывают следующих типов: механические (схваты), вакуумные, с эластичными камерами, электромагнитные. Простейшим захватным устройством является двухпальцевый схват, работающий по принципу клещевого зажима. Форма губок двухпальцевых схватов обеспечивает центрирование деталей и улучшает условия их удержания. Трехпальцевые схваты обладают большей универсальностью, являются самоцентрирующимися. В зависимости от формы предметов могут применяться схваты с большим числом пальцев, а также схваты с пальцами, приспосабливающимися к форме предметов.

Приводные механические захватные устройства включают привод, механизм зажима и захватывающие элементы — губки схвата. По виду используемого привода схваты подразделяются на электромеханические, пневматические и гидравлические; по виду механизмов зажима — на рычажные, зубчатые, кулачковые.

В качестве приводного двигателя в схватах чаще всего используется пневмопривод в виде пневмоцилиндра двух- или одностороннего действия. Электромеханический привод делает схват более универсальным.

В механических схватах используются различные исполнительные механизмы для преобразования движения привода в движение губок схвата. При этом можно выделить две группы механизмов:

- с постоянным коэффициентом передачи усилия, не зависящим от положения губок схвата;

- с переменным коэффициентом передачи усилия.

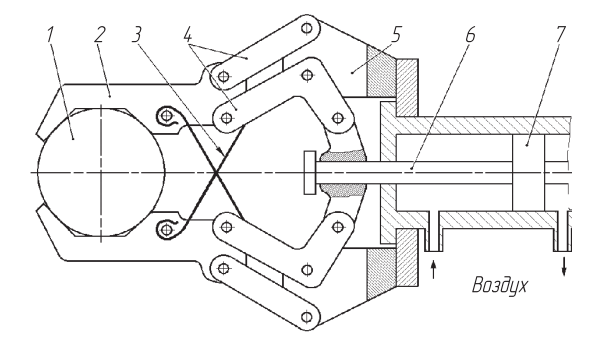

Приводное захватное устройство с параллелограммным и рычажным механизмами показано на рис. 11. Схват содержит привод поступательного движения 7 (пневматический, гидравлический, электромагнитный и др. ) с исполнительным штоком 6, корпус 5 с параллелограммным устройством 4 и присоединенными к нему шарнирно губками 2. Деталь 1 зажимается губками, связанными с приводом через параллелограммный механизм, обеспечивающий их плоскопараллельное перемещение. Зажатие детали осуществляется усилием привода при движении исполнительного штока назад, а разжатие — под действием возвратных пружин 3 при снятии силового воздействия привода.

Рис. 11. Схема схвата с параллелограммным и рычажным механизмами

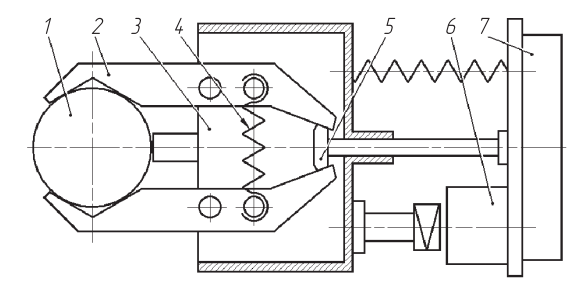

Более сложны по конструкции зажимные неуправляемые неприводные зажимные устройства со стопорными механизмами (рис. 12), обеспечивающие чередование циклов зажатия и разжатия деталей. Такие захватные устройства автономны, не связаны с системой управления и не требуют дополнительного подвода энергии. Схват состоит из подвижного корпуса 3 с шарнирно установленными губками 2, соединенными между собой пружиной 4, корпуса 7, на котором установлен направляющий шток с разжимной головкой 5, и стопорного механизма 6.

Рис. 12. Неприводное зажимное устройство

При удержании детали 1 разжимная головка входит между верхними концами губок, препятствуя их раскрытию, а стопорный механизм фиксирует положение подвижного корпуса. Для освобождения детали зажимное устройство подают до упора, в результате чего срабатывает стопорный механизм, а разжимная головка, перемещаясь, освобождает губки, которые расходятся под действием пружины При полном раскрытии губок стопорный механизм вновь фиксирует подвижный корпус (губки в это время раскрыты).

5. Конструкция промышленного робота

Конструктивное исполнение ПР рассмотрим на примере сравнительно несложного устройства с горизонтальной выдвижной рукой, установленной на подъемной каретке.

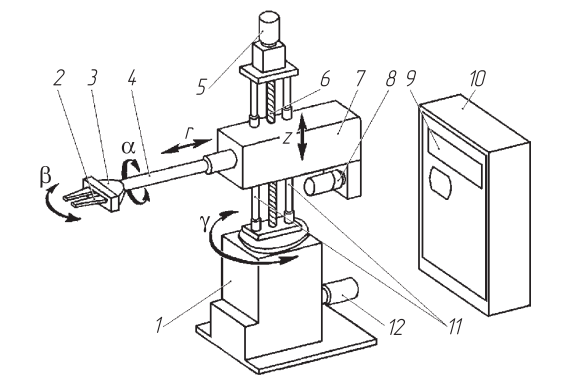

Рис. 13. Робот модели М20П.40.1 грузоподъемностью 20 кг с пятью степенями подвижности

Это советский промышленный робот модели М20П. 40.1 (рис. 13) грузоподъемностью 20 кг с пятью степенями подвижности и электроприводом основных движений. Предназначен робот для автоматизации загрузки-выгрузки и смены инструмента на металлорежущих станках. ПР работает в цилиндрической системе координат, оснащен позиционным устройством программного управления. Основание 1 робота, закрепляемое на полу производственного помещения, представляет собой массивную коробчатую отливку, в полости которой смонтированы опоры и привод 12 модуля вращения по координате у. По двум цилиндрическим направляющим 11 в вертикальном направлении перемещается каретка 7 с помощью шариковинтовой передачи 6 и электропривода 5, установленного на верхней опорной площадке. В задней части каретки установлен электропривод 8 горизонтального перемещения (г) руки Ориентирующие движения: вращение руки (а) и сгиб (в) кисти 3, — а также движения зажима-разжима захватного устройства 2 осуществляются с помощью пневматических приводов. Числовое устройство программного управления размещено в отдельной стойке 10 с пультом управления 9. Робот работает в трех режимах: обучение, повторение и редактирование.

В режиме обучения обеспечиваются установка звеньев в нулевую позицию и обучение робота управляющей программе. Нулевая позиция является исходной для всех перемещений при обучении и повторении. При обучении захватное устройство перемещается в заданную позицию, и по команде оператора с пульта управления параметры этой позиции (точки) заносятся в память системы. Одновременно туда же вводятся данные о скорости перемещения и функциях, которые следует выполнить (управление схватом, степенями подвижности манипулятора и станком)

В режиме «Повторение» робот по команде «Пуск» или при поступлении запроса от станка отрабатывает управляющую программу, которая находится в памяти устройства управления В этом режиме он обеспечивает выполнение основных функциональных задач по загрузке-выгрузке деталей, замене инструмента, управлению ограждением, патроном, пинолью, столом станка.

В режиме «Редактирование» робот стирает, заменяет или вводит данные, корректируя или заменяя тем самым управляющую программу.

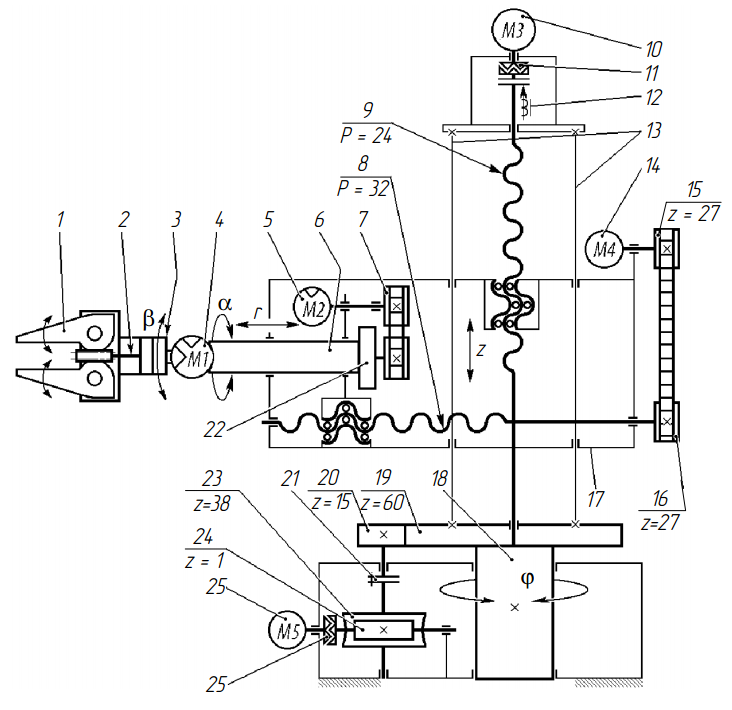

На рис. 14 показана кинематическая схема робота. На его основании установлен электродвигатель постоянного тока 25, соединенный посредством зубчатой муфты 26 с червячным редуктором 24-23. От редуктора крутящий момент передается через предохранительную муфту 21 на зубчатую передачу 20-19 модуля вращения (угол φ). Опорная колонна 18 модуля вращения установлена в шариковом сдвоенном радиально-упорном и шариковом радиальном подшипниках.

Вертикальное перемещение (Z) каретки 17 по направляющей 13 осуществляется с помощью шариковинтовой передачи 9 через зубчатую муфту 11 от электродвигателя постоянного тока 10. Для удержания каретки с механизмом выдвижения руки при отключении электродвигателя в верхней части винта установлен нормально замкнутый электромагнитный тормоз 12

От электродвигателя постоянного тока 14 через зубчатую ременную передачу 15-16 и шариковинтовую передачу 8 осуществляется горизонтальное перемещение руки 6. Все электродвигатели модулей движения оборудованы встроенными датчиками обратных связей.

Поворот вокруг горизонтальной оси руки робота (угол α) обеспечивается реверсивным пневмодвигателем 5 через волновой редуктор 22 с передаточным отношением 1:159 и зубчатую ременную передачу 7. Неполноповоротный пневмодвигатель 4 с двухпозиционным управлением служит для наклонов кисти 3. Для контроля положений при повороте и наклоне используются бесконтактные датчики, импульсы от которых поступают в устройство управления.

Рис. 14. Кинематическая схема ПР М20П.40.01

От штока 2 пневмоцилиндра 3 с помощью рейки приводятся в движение губки схвата 1. Для ограничения перемещений по степеням подвижности манипулятора и заблаговременной остановки звеньев предусмотрены конечные выключатели (на схеме не обозначены) .

С развитием роботостроения появляются отработанные устоявшиеся конструкции отдельных узлов разных типоразмеров Сейчас появилась возможность проектирования промышленных роботов из этих узлов, имеющих известные характеристики. Это позволяет специализированным заводам завершать проектирование роботов в течение 1,5-2 месяцев, а не двух лет. В будущем этот метод станет основным при изготовлении ПР Такие производства роботов уже есть в Японии, России и других странах.