Содержание страницы

Обработка металлов строганием и долблением — один из старейших и фундаментальных методов формообразования деталей. Исторически, еще до появления фрезерных станков в их современном виде, именно строгальные и долбежные агрегаты позволяли получать высокоточные плоские и фасонные поверхности. Несмотря на широкое распространение фрезерной обработки и технологий с ЧПУ, оборудование строгальной группы и сегодня сохраняет свою незаменимость в ряде технологических задач. Его используют для обработки крупногабаритных и тяжеловесных заготовок, изготовления уникальных деталей в условиях единичного и ремонтного производства, а также для операций, где геометрия инструмента или характер нагрузки делают фрезерование неэффективным.

В этом материале мы проведем детальный обзор станков седьмой классификационной группы, раскроем их назначение, конструктивные особенности и технологические возможности, а также затронем принципы работы протяжного оборудования, занимающего особое место в серийном и массовом производстве.

1. Классификация и назначение оборудования строгально-протяжной группы

Согласно общепринятой классификации металлорежущего оборудования (система ЭНИМС), станки, принцип действия которых основан на съеме материала методом строгания, долбления или протягивания, относятся к седьмой группе. Это обширная категория оборудования, различающаяся по кинематике, компоновке и технологическому назначению.

Все станки этой группы можно систематизировать по нескольким ключевым признакам:

- По характеру главного движения: Возвратно-поступательное движение совершает либо инструмент (поперечно-строгальные, долбежные), либо заготовка (продольно-строгальные). Протяжные станки характеризуются прямолинейным поступательным движением инструмента (протяжки).

- По компоновке и конструктивному исполнению:

- Продольно-строгальные станки: Предназначены для обработки крупногабаритных и тяжелых деталей. Выпускаются в одностоечном (модели 7110, 7112, 7116) и двустоечном (модели 7210, 7212—7216) исполнении. Двустоечные станки обладают повышенной жесткостью и точностью.

- Поперечно-строгальные станки: Наиболее распространены в ремонтных и инструментальных цехах для обработки деталей малых и средних размеров. Отечественная промышленность представляет модели с механическим приводом (7А311, 7Е35) и более современные с гидравлическим (7М36, 7Д36, 7307 и их модификации).

- Долбежные станки: Используются для обработки шпоночных пазов, шлицев, фасонных отверстий и плоских поверхностей, недоступных для другого инструмента. Модели 7Д430 и 7Д450 оснащены гидравлическим приводом, обеспечивающим плавность хода, тогда как другие, например 7410 и 7414, используют регулируемые электродвигатели постоянного тока для точного контроля скорости.

- Протяжные станки и полуавтоматы: Высокопроизводительное оборудование для серийного производства. Подразделяются на горизонтальные (мод. 7Б55, 7Б56, 7Б57) и вертикальные (мод. 7Б64, 7Б65) для внутреннего или наружного протягивания.

- По степени универсальности: Поперечно-строгальные, продольно-строгальные и долбежные станки считаются универсальными, так как позволяют выполнять широкий спектр операций. Протяжные станки, напротив, являются специализированным оборудованием, настраиваемым под конкретную деталь.

Важной конструктивной особенностью многих строгальных станков, например моделей 7212Г и 7216Г, является наличие поворотного суппорта (угол поворота до 60°), что позволяет обрабатывать наклонные поверхности и снимать фаски. Бесступенчатая регулировка подачи (в диапазоне 20…125 мм/мин) у этих моделей повышает гибкость настройки режимов резания.

2. Поперечно-строгальные станки: конструкция и применение на примере модели 7Е35

Поперечно-строгальный станок — это классическое оборудование для инструментальных, ремонтных и мелкосерийных производств. Его ключевое преимущество — простота конструкции, надежность и универсальность при обработке небольших заготовок. Модель 7Е35 является ярким представителем этого класса.

Станок предназначен для обработки разнообразных плоских и фасонных поверхностей, таких как горизонтальные, вертикальные и наклонные плоскости, а также различные пазы и уступы.

Ключевые технические характеристики станка мод. 7Е35

При анализе возможностей станка обращают внимание на следующие параметры:

- Наибольшая длина хода ползуна, мм: 520 (определяет максимальную длину обрабатываемой поверхности).

- Числа двойных ходов ползуна в 1 мин: от 13,2 до 150 (широкий диапазон для подбора оптимальной скорости резания).

- Горизонтальные подачи стола (на двойной ход), мм: 0,2…4,0 (дискретная настройка шага подачи).

- Вертикальные подачи суппорта (на двойной ход), мм: 0,16…1,0.

- Мощность главного двигателя, кВт: 5,5.

- Коэффициент полезного действия (КПД) станка: ~0,65.

Конструктивные узлы и принцип работы

Главное движение в станке — возвратно-поступательное движение резца, закрепленного в ползуне. Движение, при котором происходит снятие стружки, называется рабочим ходом. Обратное движение, выполняемое на повышенной скорости для сокращения вспомогательного времени, — холостым ходом. Эта разница скоростей в станках с механическим приводом, как у 7Е35, реализуется за счет кулисного механизма.

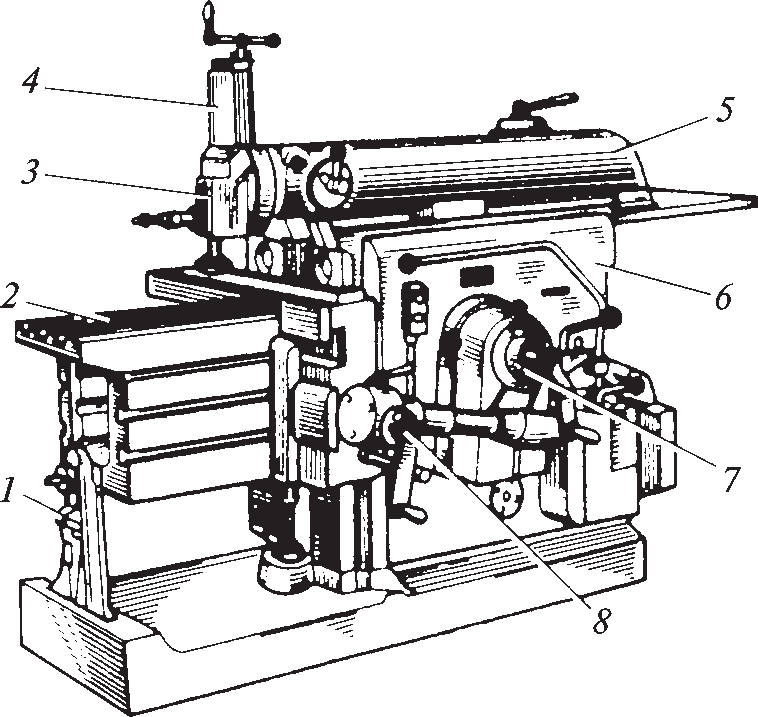

Рис. 1. Устройство поперечно-строгального станка модели 7Е35: 1 — кронштейн-опора; 2 — рабочий стол; 3 — резцедержатель; 4 — суппорт; 5 — ползун; 6 — станина; 7, 8 — механизмы горизонтальной и вертикальной подач соответственно

Основными конструктивными частями станка мод. 7Е35 (рис. 1) являются:

- Станина (6): Массивная чугунная основа коробчатой формы. Внутренние ребра жесткости обеспечивают виброустойчивость. Внутри станины размещены ключевые механизмы: коробка скоростей, кулисный механизм и главный привод.

- Ползун (5): Полая чугунная деталь, совершающая возвратно-поступательное движение по верхним направляющим станины («ласточкин хвост»). Точность и плавность его хода напрямую влияют на чистоту обработанной поверхности.

- Суппорт (4): Установлен на передней части ползуна. Он обеспечивает вертикальную и поворотную подачу резца, закрепленного в резцедержателе (3).

- Стол (2): Служит для установки и фиксации заготовки. Получает движение периодической подачи (горизонтальное и вертикальное) и поддерживается дополнительным кронштейном (1) для повышения жесткости.

Все элементы управления и безопасности станка должны соответствовать требованиям ГОСТ 12.2.009-99 «Станки металлообрабатывающие. Общие требования безопасности».

Современные аналоги и их характеристики

На смену классическим моделям приходят станки с улучшенными характеристиками. Ниже представлена сравнительная таблица для моделей промышленной группы «АСВ».

Таблица 1. Сравнение технических параметров современных поперечно-строгальных станков

| Модель станка | Макс. ход ползуна, мм | Рабочие размеры стола, мм | Габаритные размеры (ДхШхВ), мм | Масса нетто, кг |

| 7305Т | 510 | 400 × 500 | 2310 × 1055 × 1550 | 1980 |

| 7307ГТ | 710 | 450 × 600 | 2790 × 1235 × 1665 | 2770 |

3. Продольно-строгальные и долбежные станки: гиганты и специалисты

Продольно-строгальные станки

Когда речь заходит об обработке станин, направляющих, корпусных деталей весом в несколько тонн, в дело вступают продольно-строгальные станки. Их ключевое отличие от поперечно-строгальных — кинематика: главное движение резания (возвратно-поступательное) совершает стол с заготовкой, а инструмент, закрепленный в суппортах, остается неподвижным, осуществляя лишь движение подачи.

Рассмотрим универсальный двухстоечный станок мод. 7212, предназначенный для чистовой и получистовой обработки плоскостей и прорезания длинных пазов.

Технические параметры и особенности:

- Максимальные размеры обрабатываемой детали: ширина — 1250 мм; высота — 1120 мм.

- Размеры рабочей поверхности стола: 1120 × 4000 мм.

- Диапазон подач суппортов: 0,5…25 мм/дв. ход (по поперечине) и 0,25…12,5 мм/дв. ход (вертикальные).

Несущая система станка, состоящая из массивной станины, двух стоек и верхней соединительной балки, образует замкнутый силовой контур портального типа, что обеспечивает высочайшую жесткость и точность обработки. Суппорты (два на поперечине и один боковой на стойке) могут поворачиваться на угол до 60°, расширяя технологические возможности.

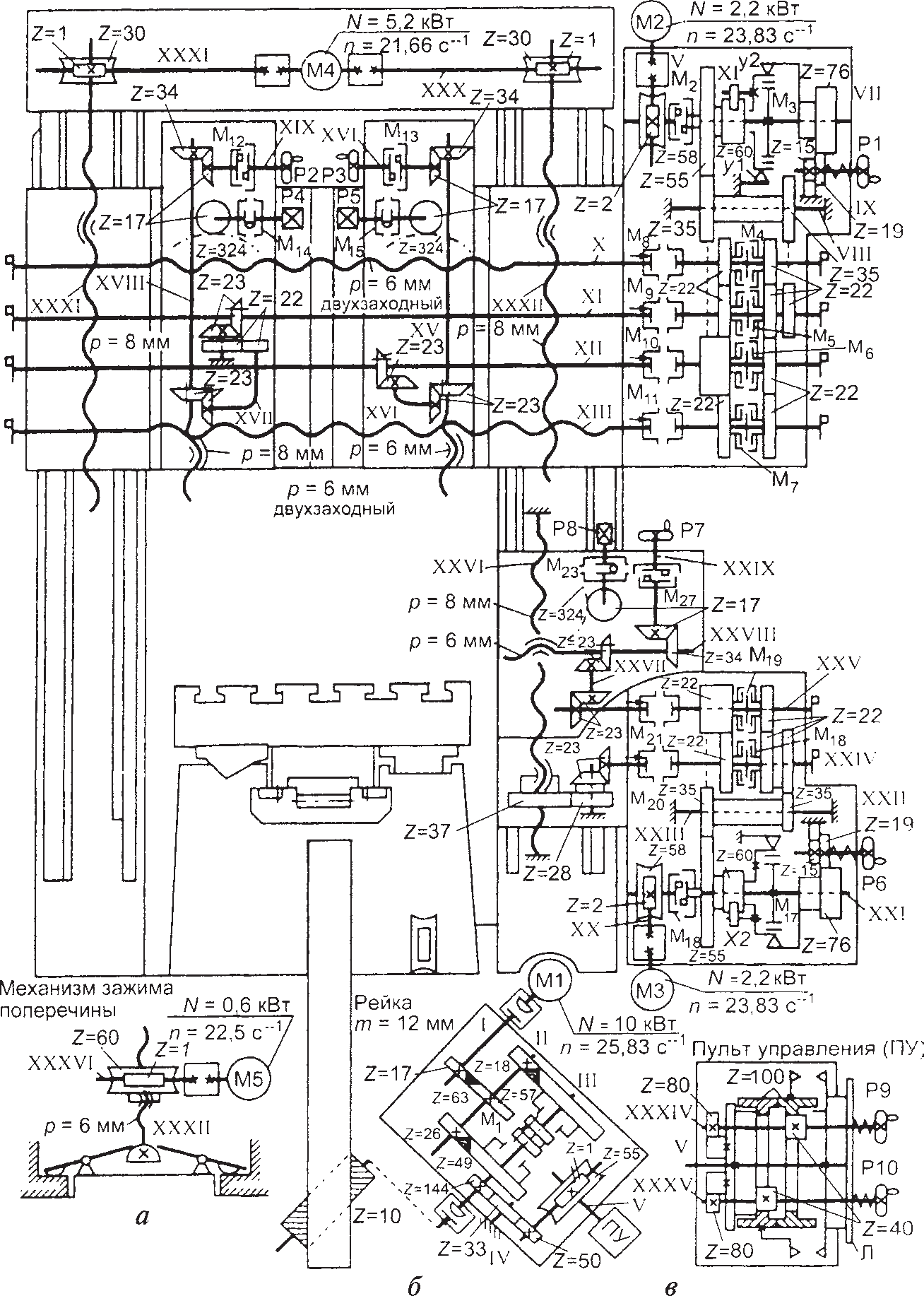

Привод главного движения осуществляется от двигателя постоянного тока через двухступенчатую коробку скоростей и косозубую реечную передачу, что обеспечивает плавный ход тяжелого стола и возможность точного контроля скорости. Расчетная максимальная скорость стола vmax может достигать 80 м/мин (согласно кинематической схеме, см. рис. 2).

Рис. 2. Кинематическая схема двухстоечного продольно-строгального станка: а — механизм зажима поперечины; б — стол; в — пульт управления

Долбежные станки

Долбежный станок — это, по сути, вертикальный строгальный станок. Его основной рабочий инструмент, долбяк, совершает вертикальное возвратно-поступательное движение. Это оборудование незаменимо для изготовления внутренних шпоночных пазов, шлицев, квадратных и шестигранных отверстий, а также для обработки криволинейных поверхностей в глухих отверстиях.

Таблица 2. Основные характеристики станков долбежной группы с гидроприводом

| Модель | Максимальный ход долбяка, мм | Диапазон перемещения стола (прод. × попер.), мм | Диаметр поворотного стола, мм | Габариты (Д×Ш×В), мм | Масса станка, кг |

| ГД 200 | 120…200 | 500 × 400 | 500 | 1900 × 1270 × 2175 | 2100 |

| ГД 320 | 120…320 | 650 × 510 | 770 | 2850 × 2160 × 3010 | 5660 |

| ГД 500 | 120…500 | 800 × 650 | 940 | 3440 × 2760 × 3465 | 8160 |

Ключевая особенность всех долбежных станков — наличие поворотного стола с возможностью вращения на 360°, что позволяет выполнять круговую подачу и обрабатывать сложные контуры. Точность позиционирования и обработки на таких станках регламентируется нормами, установленными в ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность».

4. Протяжные станки: чемпионы производительности

Протягивание — это высокопроизводительный метод обработки, при котором снятие припуска происходит за один рабочий ход многозубого инструмента — протяжки. Каждый последующий зуб протяжки выше предыдущего на определенную величину (подачу на зуб), что позволяет последовательно срезать слои металла и формировать требуемый профиль.

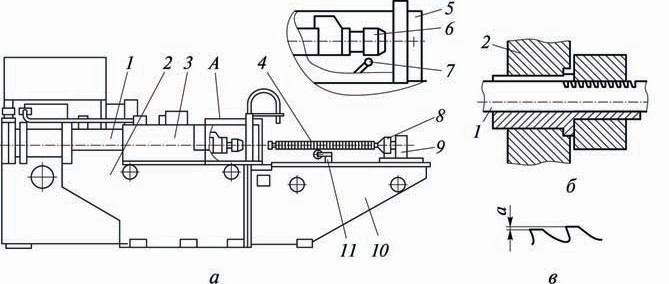

Рис. 3. Горизонтально-протяжной станок модели 7Б56 и схема протягивания: а — общий вид станка; 1 — главный гидроцилиндр; 2 — станина; 3, 9 — рабочие и вспомогательные салазки; 4 — протяжка; 5 — опорная плита; 6, 8 — патроны; 7, 11 — поддерживающие ролики; 10 — приставная часть станины; б — схема протягивания; 1 — инструмент (протяжка); 2 — заготовка; в — режущие зубья протяжки

Благодаря высокой точности и качеству получаемой поверхности, протягивание широко применяется в массовом и крупносерийном производстве для изготовления шлицевых отверстий, шпоночных пазов, граней и фасонных поверхностей.

Ключевые параметры и типы протяжных станков

- Номинальная тяговая сила: 50…1000 кН (определяет максимальное усилие резания).

- Наибольшая длина хода протяжки: 1000…2000 мм.

- Скорость рабочего хода: 1,5…13 м/мин.

- Скорость обратного (холостого) хода: 20…25 м/мин.

Станки бывают горизонтальной и вертикальной компоновки, для внутреннего или наружного протягивания. Особый класс — станки непрерывного действия, где протяжки закреплены на замкнутой цепи, что обеспечивает максимальную производительность.

Пример: Горизонтально-протяжной станок 7Б56

Этот станок предназначен для обработки сквозных отверстий различной формы. Его конструкция (рис. 3, а) включает сварную станину (2), на которой перемещаются рабочие салазки (3) с патроном (6). Патрон захватывает хвостовик протяжки (4) и протягивает ее через заготовку, которая упирается в неподвижную опорную плиту (5). Главное движение создается мощным гидроцилиндром (1).

Автоматы непрерывного протягивания

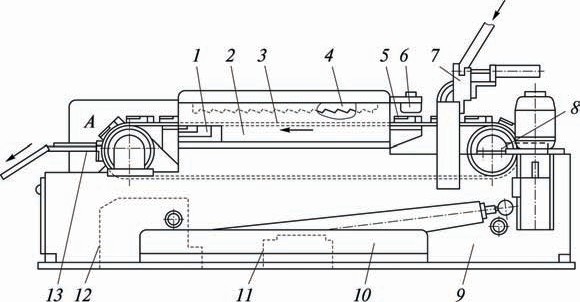

Для массового производства деталей, например, в автомобильной промышленности, используются автоматы непрерывного действия (рис. 4). В них заготовки последовательно устанавливаются в зажимные приспособления (5) на движущейся тяговой цепи (3) и проходят через неподвижно закрепленные секции протяжек (4).

Рис. 4. Автомат непрерывного протягивания: 1 — система смазки; 2 — верхняя станина; 3 — тяговая цепь; 4 — протяжка; 5 — зажимное приспособление; 6 — прижимное устройство; 7 — загрузочное устройство; 8 — натяжное устройство цепи; 9 — нижняя станина; 10 — система стружкоудаления; 11 — система подачи СОЖ; 12 — привод тяговой цепи; 13 — транспортер готовых изделий

Наладка такого автомата — сложный процесс, включающий регулировку натяжения цепи, проверку систем смазки и подачи СОЖ, установку сменных колес для задания скорости и точное позиционирование протяжек и приспособлений.

Инструмент для протягивания

Качество протягивания напрямую зависит от качества инструмента. Ведущие предприятия, такие как Московский инструментальный завод, производят широчайшую номенклатуру протяжек и прошивок из высококачественных быстрорежущих сталей:

- Круглые и гранные: для калибровки отверстий и получения многогранных профилей.

- Шлицевые: прямобочные, эвольвентные и острошлицевые для всех типов шлицевых соединений.

- Шпоночные: для изготовления пазов по метрическим и дюймовым стандартам.

- Плоские: для наружного протягивания сложных контуров.

- Прошивки: инструмент, работающий на сжатие, для обработки глухих отверстий.

Заключение

Оборудование строгально-протяжной группы, несмотря на свой «классический» статус, продолжает играть важную роль в современной металлообработке.

Поперечно- и продольно-строгальные станки остаются незаменимыми для обработки уникальных крупногабаритных деталей, где использование фрезерных центров экономически нецелесообразно или технически невозможно. Долбежные станки предоставляют уникальные возможности для изготовления внутренних пазов и шлицев сложной геометрии. В свою очередь, протяжные станки и автоматы являются эталоном производительности и точности в условиях серийного и массового производства, позволяя получать готовые детали высочайшего качества за один рабочий проход.

Понимание конструктивных особенностей, кинематики и технологических возможностей каждого типа станков из этой группы позволяет инженеру-технологу грамотно выстраивать производственные процессы, добиваясь оптимального сочетания производительности, точности и экономической эффективности.