Содержание страницы

1. Назначение и классификация токарных станков

К токарным относят большую группу станков, предназначенных в основном для обработки заготовок в виде тел вращения из металлов.

Основными технологическими операциями, выполняемыми на токарных станках, являются точение цилиндрических, конических, фасонных, а также торцевых поверхностей заготовок, вращающихся соосно оси шпинделя, и нарезание резьбы.

Функциональные возможности токарных станков могут быть существенно расширены благодаря использованию на токарном оборудовании специальных приспособлений, позволяющих производить фрезерование, сверление, шлифование и некоторые другие виды обработки.

Основу токарной группы составляют токарные автоматы и полуавтоматы, токарно-винторезные, токарно-револьверные, токарно-карусельные, лоботокарные станки.

Для наружной и внутренней обработки поверхностей единичных и малых групп заготовок, включая нарезание резьбы, используют различные модели токарно-винторезных станков.

Для обработки малых и больших групп заготовок сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента, предназначены токарно-револьверные станки.

Для обработки поверхностей разнообразных по форме заготовок, у которых диаметр намного больше длины, используют токарно-карусельные станки. Они отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепят обрабатываемую заготовку.

Для обработки заготовок большого диаметра (до 5 м), используемых при изготовлении деталей в единичном производстве, применяют лоботокарные станки.

Токарные станки классифицируют:

- по виду обрабатываемого материала (сталь, чугун, цветные металлы, пластмасса и др.);

- точности обработки (классы Н, П, В, А, С,);

- виду производства (единичное, мелкосерийное, серийное, крупносерийное, массовое);

- массе станка (легкие, средние, крупные и тяжелые);

- максимальному диаметру заготовки (D) обрабатываемой детали или высоте центров над станиной (100…5000 мм);

- наибольшей длине обрабатываемой детали L (125…24 000 мм).

Обычно к легким относят токарные станки с максимальным диаметром обрабатываемой заготовки D = 100… 200 мм, средним — D = 260…500 мм, крупным D = 630…1250 мм, тяжелым —D = 1600…5000 мм.

На средних по массе токарных станках в машиностроении и металлообработке выполняют 70…80 % общего объема токарных работ. Их используют для выполнения получистовой и чистовой обработок деталей из заготовок, нарезания резьбы. Они имеют достаточно высокий уровень автоматизации. Для расширения технологических возможностей их оснащают различными приспособлениями, облегчающими труд токаря и повышающими качество обработки.

Токарные станки имеют достаточную мощность, высокую жесткость и широкий диапазон частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали с использованием прогрессивных инструментов из твердых и сверхтвердых материалов.

Легкие токарные станки применяют в инструментальном производстве, часовой промышленности, приборостроении, электротехнической промышленности, экспериментальном и опытном производстве.

Крупные и тяжелые токарные станки применяют для обработки деталей тяжелого, энергетического и транспортного машиностроения при изготовлении атомных реакторов, роторов турбин, генераторов, тяговых электродвигателей электровозов и др. Станки этого типа менее универсальны, чем станки среднего типа, и приспособлены в основном для обработки определенных крупных деталей.

Токарные станки, выпускаемые станкостроительными заводами России, имеют буквенно-цифровое обозначение. Расшифровка буквенно-цифрового обозначения токарного стана дает представление о его основных характеристиках (тип, размеры обрабатываемой заготовки, точность обработки и т.д.).

2. Токарные автоматы и полуавтоматы

Токарные автоматы предназначены для обработки заготовок из прутка, а токарные полуавтоматы — для обработки заготовок из прутка и штучных заготовок.

Технические характеристики автоматов приведены в табл. 1— 3, а полуавтоматов — в табл. 4—6.

Таблица 1. Технические характеристики токарно-револьверных и фасонно-отрезных одношпиндельных прутковых автоматов (размеры, мм)

| Параметры | 1Е110;

1Е110П |

1Е116;

1Е116П |

1Е125;

1Е125П |

1Е140;

1Е140П |

1Е165;

1Е165П |

| Наибольший диаметр обрабатываемого прутка | 10 | 16 | 25 | 40 | 65 |

| То же, с применением устройства для наружной подачи | 16 | 22 | 30 | 45 | 73 |

| Наибольшая длина подачи прутка за одно включение | 70 | 70 | 110 | 110 | 125 |

| Наибольший размер нарезаемой резьбы по стали:

плашкой |

М10 1,5 | М12 1,75 | М18 2,5 | М27 3 | М30 3,5 |

| метчиком | М8 1,25 | М10 1,5 | М16 2 | М24 2 | М27 3 |

| Диаметр револьверной головки | 125 | 125 | 160 | 160 | 200 |

| Диаметр отверстия для крепления инструмента в револьверной головке | 20 | 20 | 32 | 32 | 40 |

| Наибольший ход револьверного продольного суппорта | 60 | 60 | 100 | 100 | 120 |

| Расстояние от торца шпинделя до периферии револьверной головки | 50…130 | 50…130 | 75…235 | 75…235 | 100…305 |

| Число поперечных суппортов | 4 | 4 | 4 | 4 | 4 |

| Наибольший ход:

поперечных суппортов |

32 | 32 | 45 | 45 | 60 |

| продольной каретки переднего крестового суппорта | — | — | 80 | 80 | 100 |

| Частота вращения шпинделя, об/мин:

левого вращения |

112…5000 | 90…4000 | 125…4000 | 80…2500 | 40…1600 |

| правого вращения | 56…630 | 45…500 | 63…500 | 40…315 | 20…250 |

| Наибольшее число автоматически переключаемых частот вращения шпинделя в одном цикле:

левого вращения |

4 | 4 | 4 | 4 | 4 |

| правого вращения | 2 | 2 | 2 | 2 | 2 |

| Время одного оборота распределительного вала, с | 2,7…302 | 2,7…302 | 6,1…602 | 6,1…602 | 8…791 |

| Число ступеней частот вращения распределительных валов | 84 | 84 | 82 | 82 | 82 |

| Мощность главного привода, кВт | 2,2 | 3,0 | 4,0 | 5,5 | 7,5 |

| Габаритные размеры:

длина |

1690 | 1760 | 2160 | 2160 | 2160 |

| ширина | 775 | 775 | 1000 | 1000 | 1200 |

| высота | 1585 | 1585 | 1510 | 1510 | 1700 |

| Масса (без электрошкафа и поддерживающего устройства для прутка), кг | 1330 | 1330 | 2200 | 2210 | 2855 |

Таблица 2. Токарные одношпидельные автоматы продольного точения (размеры, мм)

| Параметры | 1103;

1103А |

1М06В;

1М06А |

1М10В;

1М10А |

11Т16В | 1М32В |

| Наибольший диаметр обрабатываемого прутка сверления:

по стали |

4

2 |

6

3,4 |

10

6 |

16

7 |

32

12 |

| по латуни | 2,5 | 4,5 | 7 | 9 | 14 |

| Нарезаемой резьбы:

по стали |

М2 | М3, М4 | М2, М5 | М6, М8 | М14 |

| по латуни | М3 | М4, М5 | М2, М6 | М10, М12 | М18 |

| Наибольшая длина:

подачи прутка за цикл |

50 | 60 | 80; 100 | 80; 140 | 100; 180 |

| сверления | 30 | 30…40 | 40 | 35…40 | 75 |

| нарезаемой резьбы | 25 | 30…40 | 40 | 40…50 | 75 |

| Частота вращения, об/мин:

шпинделя |

1600…12 500 | 1400…10 000 | 900…8000 | 450…6300 | 280…3500 |

| распределительного вала | 1,4…4,0 | 0,016…16,9 | 0,099…33,78 | 0,049…20,4 | 0,035…22,4 |

| Число суппортов | 5 | — | 6 | 5 | 5 |

| Рабочий ход суппортов:

балансира № 1 и № 2 |

8* | — | 10* | 18 | 28 |

| стойки № 3 | 29 | — | 15 | 40 | 15…30 |

| стойки№4и№5 | 12 | — | 20 | 20 | 15…45 |

| Число скоростей шпинделя | 19 | 18 | 20 | 24 | 2** |

| Мощность главного привода, кВт | 1 | 1,5 | 2,2 | 3,0 | 3,1/4,7 |

| Габаритные размеры (без поддерживающей трубы):

длина |

1050 | 1250 | 1460 | 1900 | 2360 |

| ширина | 690 | 810 | 870 | 945 | 1150 |

| высота | 1345 | 1450 | 1450 | 1520 | 1630 |

| Масса, кг | 400 | 650 | 840 | 1200 | 1700 |

* На оба резца. ** Имеются два диапазона частот вращения шпинделя, переключаемых в каждом диапазоне бесступенчато.

Таблица 3. Токарные многошпиндельные горизонтальные прутковые автоматы (размеры, мм)

| Параметры | 1Б240-4К | 1Б265-4К | 1Б290-4К | 1216-6К | 1Б225-6К | 1Б240-6К |

| Наибольший диаметр обрабатываемого прутка | 50 | 80 | 125 | 16 | 25 | 40 |

| Наибольшая длина подачи прутка | 180 | 200 | 250 | 100 | 150 | 180 |

| Число шпинделей | 4 | 4 | 4 | 6 | 6 | 6 |

| Наибольший ход поперечных суппортов:

нижних |

80 | 80 | 125 | 40 | 55 | 80 |

| верхних | 80 | 90 | 100 | 40 | 55 | 80 |

| заднего среднего | — | — | — | 40 | 55 | 80 |

| отрезного | — | — | — | 30 | 40 | 50 |

| Наибольший ход продольного суппорта | 180 | 200 | 275 | 80 | 125 | 180 |

| Число скоростей шпинделя | 39 | 27 | 40 | 21 | 25 | 39 |

| Частота вращения шпинделей, мин–1:

нормальное исполнение |

125…1230 | 61…755 | 50…508 | 370…2650 | 277…2826 | 140…1600 |

| быстроходное исполнение | 125…1600 | 61…1050 | 50…810 | 600…4400 | 350…3550 | 140…2500 |

| Число ступеней подач | 30 | 34 | 48 | 36 | 35 | 30 |

| Наибольшая подача, мм/об:

продольного суппорта |

6,6 | 3,2 | 8,4 | 1,7 | 2,3 | 6,6 |

| поперечных суппортов | 0,33 | 1,4 | 2,0 | 0,4 | 0,7 | 3,3 |

| Длительность быстрого хода, с | 2,5 | 3,9 | 3,7 | 1,5 | 1,34…1,6 | 2 |

| Мощность главного привода, кВт | 13 | 30 | 30…40 | 7,5 | 15 | 15 |

| Габаритные размеры:

длина |

6170 | 5460 | 7945 | 5385 | 5828 | 6170 |

| ширина | 1750 | 1830 | 2130 | 1000 | 1336 | 1750 |

| высота | 1985 | 2170 | 2425 | 1520 | 1920 | 1985 |

| Масса, кг | 10 000 | 14 500 | 20 900 | 4000 | 6500 | 10 000 |

| Наибольший диаметр обрабатываемого прутка | 65 | 100 | 20 | 32 | 50 | 80 |

| Наибольшая длина подачи прутка | 200 | 250 | 150 | 180 | 200 | 250 |

| Число шпинделей | 6 | 6 | 8 | 8 | 8 | 8 |

| Наибольший ход поперечных суппортов:

нижних |

80 | 125 | 55 | 80 | 70 | 125 |

| верхних | 80 | 100 | 55 | 80 | 80 | 100 |

| заднего среднего | 70 | 125 | 55 | 70 | 70 | 100 |

| отрезного | 70 | 65 | 30 | 50 | 70 | 65 |

| Наибольший ход продольного суппорта | 200 | 275 | 125 | 180 | 200 | 275 |

| Число скоростей шпинделя | 29 | 40 | 25 | 39 | 28 | 40 |

| Частота вращения шпинделей, об/мин:

нормальное исполнение |

73…1065 | 70…660 | 320…3200 | 140…1720 | 97…1176 | 80…706 |

| быстроходное исполнение | 73…1590 | 70…930 | 400…4000 | 140…2800 | 97…1810 | 80…1200 |

| Число ступеней подач | 20 | 48 | 35 | 30 | 26 | 48 |

| Наибольшая подача, мм/об:

продольного суппорта |

3,2 | 5,9 | 2,5 | 4,6 | 3,2 | 5,3 |

| поперечных суппортов | 1,4 | 1,4 | 0,7 | 3,3 | 1,4 | 1,2 |

| Длительность быстрого хода, с | 3,5 | 3,7 | 1,34…1,6 | 1,8…2,5 | 3,5 | 3,7 |

| Мощность главного привода, кВт | 30 | 30…40 | 15 | 13 | 30 | 30…40 |

| Габаритные размеры:

длина |

6265 | 7945 | 5828 | 6170 | 6130 | 7985 |

| ширина | 1830 | 2465 | 1336 | 1750 | 1830 | 2475 |

| высота | 2170 | 2425 | 1920 | 1985 | 2170 | 2425 |

| Масса, кг | 14 500 | 22 000 | 6500 | 10 000 | 14 500 | 22500 |

Примечания: 1. Все автоматы повышенной точности.

- Четырехшпиндельные автоматы имеют четыре поперечных и один продольный суппорты, остальные автоматы имеют шесть поперечных и один продольный суппорты.

- Шестии восьмишпиндельные автоматы выпускают также с двойной индексацией, т. е. они могут работать соответственно как два трехшпиндельных или два четырехшпиндельных автомата.

Таблица 4. Токарные многошпиндельные горизонтальные патронные полуавтоматы (размеры, мм)

| Параметры | 1Б290П-4К | 1Б225П-6К | 1Б240П-6К | 1Б265П-6К | 1Б290П-6К | 1Б225П-8К | 1Б240П-8К | 1Б265П-8К | 1Б290П-8К |

| Наибольший диаметр патрона | 250 | 100 | 150 | 160 | 200 | 80 | 125 | 150 | 160 |

| Наибольшая длина обработки | 200 | 105 | 160 | 175 | 200 | 105 | 160 | 150 | 160 |

| Число шпинделей | 4 | 6 | 6 | 6 | 6 | 6 | 8 | 8 | 8 |

| Число поперечных суппортов | 4 | 5 | 5 | 5 | 5 | 5 | 6 | 6 | 6 |

| Наибольший ход поперечных суппортов:

нижних |

125 | 65 | 80 | 80 | 125 | 55 | 80 | 70 | 125 |

| верхних | 123 | 65 | 80 | 80 | 100 | 55 | 80 | 80 | 100 |

| заднего среднего | — | 65 | 80 | 80 | 125 | 55 | 70 | 80 | 100 |

| Наибольший ход продольного суппорта | 275 | 125 | 180 | 200 | 275 | 125 | 180 | 200 | 275 |

| Число скоростей шпинделя | 40 | 25 | 39 | 27 | 40 | 25 | 39 | 25 | 46 |

| Частота вращения шпинделей, об/мин:

нормальное исполнение |

42…

553 |

120…

1700 |

80…

1140 |

78…

805 |

42…

617 |

140…

2000 |

85…

1400 |

97…

814 |

48…

800 |

| быстроходное исполнение | 42…

800 |

200…

2800 |

80…

1610 |

78…

1160 |

42…

900 |

210…

2800 |

85…

1820 |

97…

1290 |

48…

1000 |

| Число ступеней подач | 48 | 35 | 30 | 27 | 48 | 35 | 30 | 25 | 48 |

| Наибольшая подача, мм/об:

продольного суппорта |

8,4 | 2,6 | 6,6 | 2,5 | 5,9 | 2,5 | 4,6 | 3,2 | 5,3 |

| поперечных суппортов | 2,0 | 0,7 | 3,3 | 1,1 | 1,4 | 0,7 | 3,3 | 1,4 | 1,2 |

| Длительность быстрого хода, с | 3,7 | 1,34…

1,6 |

2 | 3,06…

4,86 |

3,7 | 1,34…

1,6 |

1,5…

2,5 |

3,06…

4,86 |

3,7 |

| Мощность главного привода, кВт | 30 … 40 | 15 | 17 | 30 | 30…40 | 15 | 17 | 30 | 30…40 |

| Габаритные размеры:

длина |

4785 | 4105 | 4330 | 4675 | 4785 | 4105 | 4330 | 4675 | 4785 |

| ширина | 2160 | 1320 | 1600 | 1690 | 2160 | 1320 | 1600 | 1690 | 2160 |

| высота | 2475 | 1920 | 1985 | 2170 | 2475 | 1590 | 1985 | 2170 | 2475 |

| Масса, кг | 18100 | 5800 | 9000 | 14 500 | 18 400 | 5800 | 9000 | 14 500 | 18 500 |

Примечание. Все полуавтоматы повышенной точности.

Таблица 5. Токарные многошпиндельные вертикальные полуавтоматы (размеры, мм)

| Параметры | 1К282 | 1283 | 1Б284 | 1286-8;

1А286-8 |

1А286-6 |

| Наибольший диаметр обрабатываемой заготовки | 250 | 400 | 360 | 500 | 630 |

| Число шпинделей | 8 | 8 | 6 | 8 | 6 |

| Число скоростей шпинделя | 50 | 50 | 22 | 21 | 21 |

| Частота вращения шпинделя, об/мин:

при нормальном исполнении |

42…628 | 28…410 | 20…224 | 20…200 | 12,5…250 |

| при быстроходном исполнении | 66…980 | 43…635 | — | 63…630 | 25…500 |

| Число суппортов | 7 | 7 | 5 | 7 | 5 |

| Наибольшее перемещение суппортов (вертикальное и горизонтальное) | 350 | 350 | 200 | 400 | 450; 200 |

| Подача, мм/об | 0,041… 4,053 | 0,064… 4,002 | 0,08…5,0 | 0,0315… | 0,028… |

| 4,0 | 4,0 | ||||

| Мощность главного приво- | 22, 30, 40, | 20, 30, 40, | 22 или 30 | 40, 55, 75, | 110 |

| да, кВт | 50 | 55, 75, 100 | 100 | ||

| Габаритные размеры:

длина |

3070 | 3252 | 3285 | 4140 | 4790 |

| ширина | 2945 | 3065 | 2987 | 4270 | 4790 |

| высота | 3872 | 3942 | 4040 | 4905 | 4925 |

| Масса, кг | 19 000 | 20 500 | 15 000 | 32 000 | 35 000 |

Таблица 6. ТокарноBревольверные станки и полуавтоматы (размеры, мм)

| Параметры | 1Е316 | 1Д316П;

1Д316 |

1Г325 | 1Г325П | 1Г340;

1Г340П |

| Наибольший диаметр обрабатываемого прутка | 18 | 18 | 25 | 25 | 40 |

| Наибольшая длина подачи прутка | 50 | — | 80 | 80 | 100 |

| Наибольший диаметр изделия, устанавливаемого над станиной | — | 250 | 320 | 320 | 400 |

| Наибольшие размеры обточки штучных заготовок в патроне:

диаметр |

80 | 80 | — | 120 | 200 |

| длина | 50 | 50 | — | 50 | — |

| Расстояние от торца шпинделя до передней грани револьверной головки | 350 (наиб.) | 75…250 | 70…400 | 70…500 | 120… 630 |

| Наибольшее рабочее перемещение поперечного суппорта (ручное) | 120 | — | 80 | — | — |

| Частота вращения шпинделя, об/мин | 100…4000 | 100… 4000 | 80…3150 | 80…3150 | 45…2000 |

| Продольная подача револьверного суппорта (шпиндельной бабки), мм/об (мм/мин) | 0,04…0,4 | 0,04… 0,4 | — | 0,04…0,5 | 0,035…1,6 |

| Круговая (поперечная) подача револьверной головки (поперечного суппорта), мм/об (мм/мин) | — | — | — | 0,028…0,315 | 0,02…0,8 |

| Мощность электродвигателя главного привода, кВт | 1,7 или 2,2 | 1,7 или 2,2 | 2,6 или 3 | 3,2 или 5,3 | 6,0 или 6,2 |

| Габаритные размеры:

длина |

3662 | 1770 | 3980 | 4015 | 5170 |

| ширина | 751 | 800 | 1000 | 1000 | 1200 |

| высота | 1610 | 1500 | 1555 | 1500 | 1400 |

| Масса с приставным оборудованием, кг | 1900 | 1028 | 1300 | 1690 | 3000 |

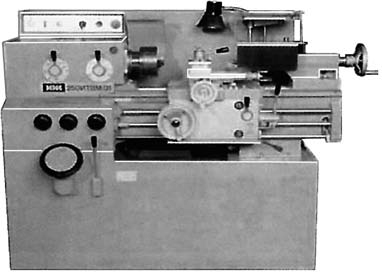

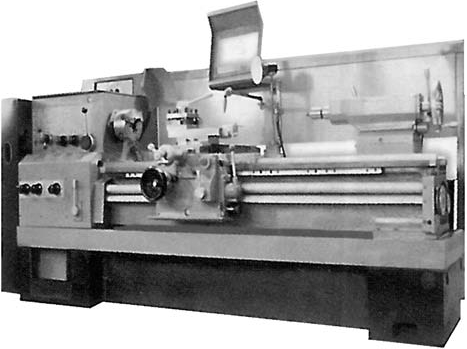

Повышенным спросом на российском рынке металлорежущего оборудования пользуются модели станков промышленной группы «АСВ-Техника», основные характеристики которых приведены в табл. 7—10 (рис. 1, 2).

Таблица 7. Токарные автоматы многошпиндельные

| Модель | Диаметр прутка/ заготовки, мм | Длина прутка/ заготовки, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг |

| 1Б225-6 | 25 | 4000 | 11,0 | 5700 1276 1700 | 6000 |

| 1Б240-6К | 40 | 4000 | 18,5 | 4500 1700 2010 | 11 250 |

| 1Б625-6К | 73 | 4000 | 30,0 | 6330 1945 2170 | 14 100 |

| 1Б290Н-6Л | 112 | 3000 | 30,0 | 6103 2200 2327 | 21 800 |

Таблица 8. Токарные автоматы одношпиндельные для колец

| Модель | Диаметр кольца, мм | Длина обработки, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг |

| АТП-160 | 160 | 250 | 11,0/14,0 | 2300 1415 2022 | 3500 |

Таблица 9. Токарные полуавтоматы многошпиндельные

| Модель | Диаметр прутка/ заготовки, мм | Длина прутка/ заготовки, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг |

| 1Б240П-6К | 150 | 125 | 18,5 | 3825 1700 2250 | 11 250 |

| 1Б240П-8К | 130 | 125 | 18,5 | 3825 1700 2250 | 11 650 |

| 1Б265НП-6К | 195 | 190 | 30 | 3975 1910 2110 | 13 600 |

| 1Б265НП-8К | 160 | 190 | 30 | 3975 1910 2170 | 13 750 |

| 1Б290НП-6К | 250 | 200 | 30 | 4333 2015 2327 | 18 250 |

| 1Б290НП-8К | 200 | 200 | 30 | 4333 2059 2327 | 18 250 |

Таблица 10. Токарно-револьверные станки

| Модель | Диаметр прутка/ заготовки, мм | Длина прутка/ заготовки, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг |

| 1И125П | 25 | 3000/1500 | 11,0 | 2680 1180 1700 | 2800 |

| 1И140П | 40 | 3000 | 11,0 | 2680 1180 1700 | 2800 |

| 1Г340П | 40 | 3000 | 1,1/8,5 | 4860 1200 1400 | 3100 |

| 1В340Ф30 | 40 | 3000 | 7,1/8,5 | 4640 2450 1780 | 3600 |

| 1В365П | 500 | 200 | 15,0 | 3400 1800 1800 | 5230 |

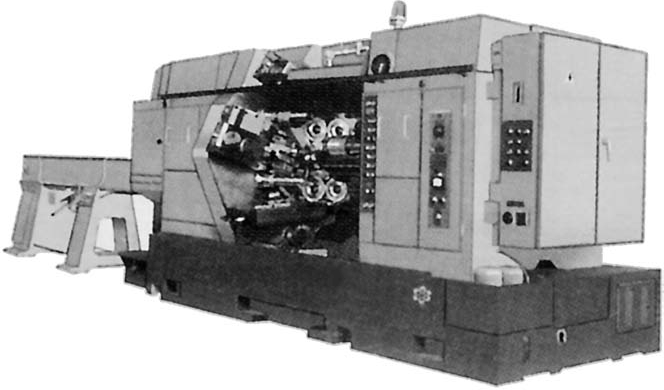

Рис. 1. Общий вид станка 1Б265Н-6К

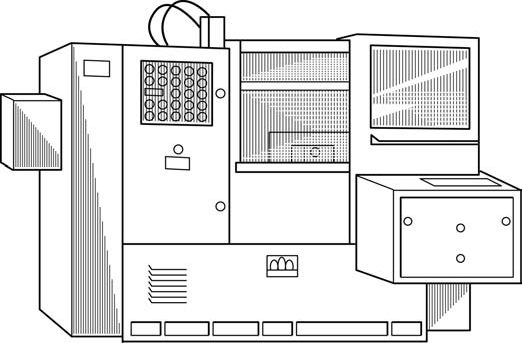

Рис. 2. Общий вид станка 1В340Ф30

3. Универсальные токарно-винторезные и токарные станки

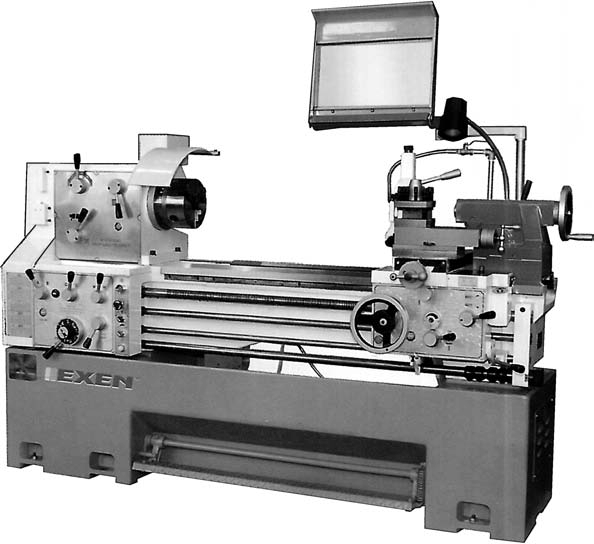

Универсальные станки объединенной станкостроительной компании EXEN (рис. 3, табл. 11) предназначены для получистовых и чистовых операций при выполнении разнообразных токарных работ: точение, сверление, развертывание, растачивание, нарезание различных резьб, при обработке черных и цветных металлов. Станки позволяют получать высокую точность и геометрию обрабатываемых деталей в пределах нескольких микрон.

Универсальность и доступная стоимость оборудования, а также грамотное использование в производственном цикле позволяет окупить его в первые 2—3 года эксплуатации. Наличие гибких автоматических приспособлений (ГАП) расширяет технологические возможности за счет обработки заготовок больших диаметров. Оснащение станка конусной линейкой дает возможность эффективно обрабатывать конусы и использовать его в инструментальном производстве. Станки комплектуются 3- и 4-кулачковыми патронами, планшайбами, люнетами, жесткими и вращающимися центрами. Они могут быть использованы как в промышленном производстве, так и в индивидуальных мастерских и учебных заведениях.

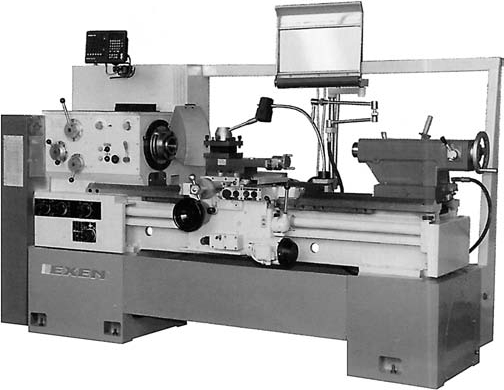

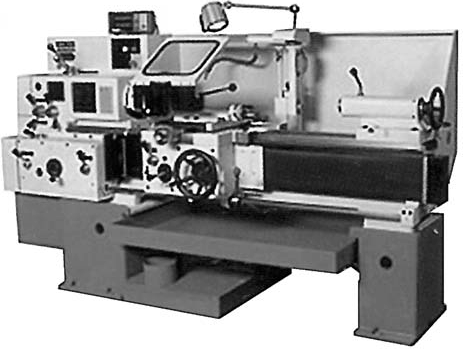

Станки (рис. 4, табл. 12) предназначены для обработки деталей по всему спектру операций от черновых до чистовых при обработки наружных и внутренних цилиндрических поверхностей, сверления, зенкерования, развертывания осевых отверстий, точения конусов, нарезки наружной и внутренней резьбы.

Рис. 3. Универсальный станок для чистовой обработки Б16Д225

Таблица 11. Токарные станки для чистовой обработки

| Технические характеристики | Модели станков | ||

| Б16Д225 (L450) | Б16Д275 (L540) | Б16Д315 (L630) | |

| Диаметр обработки, мм:

над станиной |

450 | 540 | 630 |

| над суппортом | 280 | 360 | 450 |

| Расстояние между центрами, мм | 1000/1500/2000 | 1000/1500/2000/3000 | 1000/1500/2000/3000 |

| Диаметр обработки над ГАПом, мм | 650 | 720 | 810 |

| Ширина станины, мм | 300 | 350 | 350 |

| Наружный конус шпинделя | D1-6 | D1-8

(опция А2-11) |

D1-8

(опция А2-11) |

| Диаметр отверстия шпинделя, мм | 56 | 85 (опция 105) | 85 (опция 105/153) |

| Скорость вращения шпинделя, об/мин:

скорость шпинделя (стандарт.) |

39…2800 | 25…1540/26…1115 (опция) | 25…1540/26…1115 (опция) |

| моторшпиндель (опция) | (18 ступеней) | 25…1540 (опция 26…1115)

(18 ступеней) |

25…1540 (опция 26…1115)

(18 ступеней) |

| частотный перобразователь (опция)Бест. | 681…3100 | 491…2250 | 491…2250 |

| 153…680 | 125…490 | 125…490 | |

| 33…125 | 27…124 | 27…124 | |

| Шаги нарезаемых резьб:

дюймовая резьба, число ниток/дюйм |

4/56 (36 позиций) | 4/56 (36 позиций) | 4/56 (36 позиций) |

| метрическая резьба, мм | 0,5…7 (24 позиции) | 0,5…7 (24 позиции) | 0,5…7 (24 позиции) |

| модульная, м | 0,25…3,5 (16 позиций) | 0,25…3,5 (16 позиций) | 0,25…3,5 (16 позиций) |

| питчевая, Р | 8…112Р (36 позиций) | 8…112Р (36 позиций) | 8…112Р (36 позиций) |

| Диапазон подач, мм/об:

продольная |

0,06…0,88 | 0,06…0,88 | 0,06…0,88 |

| поперечная | 0,03…0,44 | 0,03…0,44 | 0,03…0,44 |

| Диаметр/шаг ходового винта, мм | 42/6 | 42/6 | 42/6 |

| Суппортная группа (каретка), мм:

поперечное перемещеное суппорта |

220 | 305 | 305 |

| перемещение резцовых салазок | 130 | 150 | 150 |

| размер сечения резца | 25 25 | 25 25 | 25 25 |

| Задняя бабка:

конус пиноли |

Морзе 4 | Морзе 5 | Морзе 5 |

| перемещение пиноли, мм | 150 | 170 | 170 |

| диаметр пиноли, мм | 68 | 68 | 68 |

| Мощность двигателя шпинделя, кВт | 5,5 | 7,5 | 7,5 |

| Мощность двигателя насоса СОЖ, кВт | 0,1 | 0,1 | 0,1 |

| Габариты станка, мм | 2290 1150, 2790 1150,

3290 1150 |

2290 1200, 2790 1200,

3290 1200, 4290 1200 |

2290 1200, 2790 1200,

3290 1200, 4290 1200 |

| Масса станка, кг | 2000, 2300, 2600 | 2400, 2700, 3000, 3100 | 2550, 2850, 3150, 3250 |

Рис. 4. Универсальный станок для черной и чистовой обработки Б16Д25М1

Станки серии IV оснащены частотно-регулируемым приводом. На данной модели станка реализована концепция использования частотно-регулируемого привода (ЧРП) шпинделя. Конструкция и кинематическая схема позволили, без увеличения мощности двигателя, сохранить крутящий момент в 1000 Н · м.

Использование ЧРП позволило снизить уровень шума станка, повысить его надежность, а исключение промежуточных звеньев — увеличить КПД механической передачи с 0,79 до 0,9. За счет применения преобразователя частоты снизилось потребление электроэнергии на 30 %. Стабильность напряжения ведет за собой стабильность обработки и позволяет получать геометрические параметры детали по 7-му квалитету. В данной модели возможно как дискретное, так и плавное регулирование оборотов шпинделя в пределах каждого диапазона. При обработке деталей сложного профиля актуально плавное регулирование скорости под нагрузкой. За счет оптимального подбора скоростей сокращается время обработки на 8 %, растет производительность труда. Станок снабжен функцией плавного пуска и останова шпинделя, что обеспечивает исключение механических ударов. В результате срок межремонтного цикла увеличивается на 15…30 %, срок службы станка возрастает. Для облегчения перемещения задней бабки по направляющим станины используется аэростатика. Станина цельнолитая. Направляющие станины закалены с двух сторон и отшлифованы. Докомплектация станка УЦИ увеличивает точность обработки. Станки изготавливаются классов точности Н и П.

Сведения об универсальных токарно-винторезных станках промышленной группы «АСВ-Техника» отечественного производства приведены в табл. 13 и рис. 5, 6.

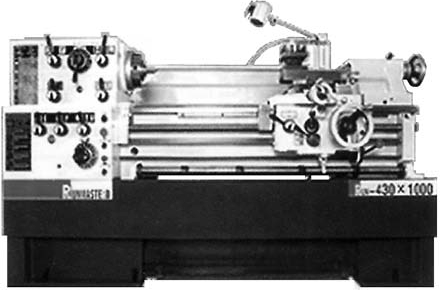

Сведения об универсальных токарно-винторезных станках импортного производства, пользующихся спросом на российском рынке металлорежущего оборудования, приведены в табл. 14 и на рис. 7 и 8.

Токарные станки производства «Электротехмаш» предназначены для выполнения всех видов токарной обработки деталей (табл. 15). На токарных

Таблица 12. Универсальные станки для черновой и чистовой обработки

| Технические характеристики | Модели станков | ||

| Б16Д230 (Lм450 | Б16Д25М1 (LV500) | Б16Д330 (L660) | |

| Диаметр обработки, мм: над станиной | 460 | 500 | 660 |

| над суппортом | 295 | 290 | 410 |

| Расстояние между центрами, мм | 1000 | 1000/1500/2000 | 1700/2200/3200/4200 |

| Диаметр обработки над ГАПом, мм | 650 | — | 930 |

| Ширина станины, мм | 315 | — | 420 |

| Наружный конус шпинделя | А1-6 | 6 М | А1-8 |

| Скорость вращения шпинделя, об/мин | 40…140 | 2 …2264 | 25…1500 |

| Шаги нарезаемых резьб:

дюймовая, число ниток/дюйм |

4…56 | 56…0,25; 112…0,125 | 2…28 |

| метрическая, мм | 0,5…7,0 | 0,5—112; 0,2…224 | 0,8…14 |

| модульная, м | 0,25…3,5 | 0,5…12 | 0,5…7 |

| питчевая, Р | 8…112 | 56…0,25; 112…0,125 | 4…56 |

| Диапазон подач, мм/об:

продольная |

0,05…0,7 м | 0,05…10,7; 0,05…92 | 0,1…1,4 |

| поперечная | 0,025…0,35м | 0,02…5,35; 0,025…46 | 0,05…0,7 |

| конус пиноли | Морзе 4 | Морзе 5 | Морзе 5 |

| Задняя бабка, мм:

перемещение пиноли |

140 | 150 | 200 |

| диаметр пиноли | 52 | 65 | 72 |

| Мощность двигателя шпинделя, кВт | 3,75 | 11 | 7,5 |

| Мощность двигателя насоса СОЖ, кВт | 0,1 | 0,12 | 0,1 |

| Габариты станка, мм | 2200 850 1400 | 2880/3380/3380 1320 1605 | 3550/4050/5050 1550 1725 |

| Масса станка, кг | 1300 | 2880/3380/3600 | 2700/2900/3200/3700 |

Таблица 13. Отечественные универсальные токарно-винторезные станки

| Модель | Диаметр обработки, мм | Длина обработки, мм | Мощность главного

привода, кВт |

Габариты (Д Ш В), мм | Масса, кг |

| SM 300E | 180 | 250 | 0,3 | 730 330 330 | 40 |

| ТВ-7М | 220 | 275 | 0,75 | 1120 620 680 | 220 |

| 250 ИТВМ.01 (класс точности «В») | 240 | 500 | 3,0 | 1790 810 1400 | 1180 |

| УТ16ПМ | 320 | 750 | 3,2/5,3 | 2110 1050 1395 | 1700 |

| SAMAT-400 SV | 400 | 750 | 5,5/7,5 | 2270 1110 1505 | 2050 |

| SAMAT-400 MV | 400 | 1000 | 5,5/7,5 | 2580 1110 1505 | 2130 |

| 1В62Г | 445 | 1000 | 7,5 | 2800 1190 1450 | 2400 |

| 1К625Д | 500 | 1000/1500 | 11,0 | 2800/3300 1220 1500 | 3200/3500 |

| МК6056М | 500 | 1000 | 7,5/11,0 | 2800 1265 1485 | 3100 |

| СА500С100 (класс точности «П») | 500 | 1000 | 7,5/11,0 | 2800 1265 1485 | 3100 |

| МК6058МГ | 630 | 1500 | 7,5/11,0 | 3367 1265 1465 | 3400 |

| SAMAT-400 LV | 400 | 1500 | 5,5/7,5 | 2900 1040 1400 | 2500 |

| МК6057МГ | 630 | 2000 | 7,5/11,0 | 3852 1265 1485 | 3680 |

| 1М63Н-3 | 630 | 3000 | 15,0 | 5250 1780 1550 | 5750 |

Рис. 5. Общий вид станка 250ИТМВ.01

Рис. 6. Общий вид станка МК6056М

Рис. 7. Токарный станок производства фирмы «TRENS» модель SN 32

Рис. 8. Токарный станок производства фирмы «RUNMASTER» модель RUN 460

станках можно производить внутреннюю и наружную обработку цилиндрических и конических поверхностей, торцевых плоскостей, а также нарезать все виды резьбы с широким диапазоном шага, выполнять отрезку, проточку конусных поверхностей и канавок, сверление, расточку. Станки обладают универсальными и высококачественными эксплуатационными характеристиками, компактной конструкцией, простотой и удобством в работе, безопасностью и надежностью.

Таблица 14. Импортные универсальные токарно-винторезные станки

| Модель станка | Диаметр детали над станиной, мм | Диаметр детали над суппортом, мм | Диаметр детали над выемкой, мм | Полезная длина выемки, мм | Расстояние между центрами (РАМЦ), мм | Частота вращения шпинделя, об/мин | Мощность главного двигателя, кВт |

| Станки производства «TRENS» (Словакия) | |||||||

| SN 32 | 330 | 168 | 520 | 230 | 750…1000 | 14…2500 | 4,0 |

| SN 50 C | 500 | 270 | 700 | 230 | 1000…2000 | 22…2000 | 5,5 |

| SN 71 C | 710 | 420 | 960 | 300 | 1500…4000 | 10…1000 | 7,5 |

| SN 500 SA | 505 | 270 | 700 | 230 | 1000…2000 | 12,5…2000 | 7,5 |

| SN 710 S | 720 | 430 | 960 | 300 | 1500…4000 | 10…1600 | 7,5 |

| SUI 80 | 800 | 520 | 870 | 320 | 1500…8000 | 11,2…1800 | 15,0 |

| Станки производства «RUNMASTER» (Тайвань) | |||||||

| RUN 430 | 430 | 244 | — | — | 750…1500 | 25…2000 | 5,0…7,5 |

| RUN 460 | 460 | 259 | — | — | 1515…2015 | 20…1600 | 7,5 |

| RUN 530 | 530 | 344 | — | — | 750…1500 | 25…2000 | 7,5 |

| RUN 560 | 560 | 359 | — | — | 1515…2015 | 20…1600 | 7,5 |

Таблица 15. Технические характеристики токарных станков производства «Электротехмаш»

| Параметры | Модели станков | |||

| ЭТМ 130 | ЭТМ 30В | ЭТМ 20 В-L | ЭТМ-30 | |

| Максимальное расстояние между центрами, мм | 300 | 400 | 520 | 680 |

| Диаметр обработки, мм: над станиной | 130 | 220 | 220 | 300 |

| над суппортом | 62 | 115 | 115 | 160 |

| Максимальный диаметр расточки в шпинделе, мм | 12 | 20 | 20 | 26 |

| Конус шпинделя передней бабки, мм | Морзе 2 | Морзе 3 | Морзе 3 | Морзе 4 |

| Конус пиноли, мм | Морзе 1 | Морзе 2 | Морзе 2 | Морзе 3 |

| Частота вращения шпинделя,

мин–1 |

250…2000 | 170…1950 | 170…1950 | 140…1800 |

| Нарезание резьбы:

метрической, мм |

0,2…3 | 0,25…3 | 0,25…3 | 0,2…3,5 |

| дюймовой, число ниток на 1 | 11…24 | 8…48 | 8…48 | 7…76 |

| модульной | — | — | — | 0,1…3 |

| питчевой | — | — | — | 12…88 |

| Мощность, кВт | 0,25/220 В | 0,55\380 В | 0,55/380 В | 0,75/380 В |

| Масса, кг | 62 | 110 | 130 | 270 |

| Габаритные размеры, мм | 800 280 230 | 1100 570 560 | 1250 570 560 | 1450 680 480 |

4. Токарно-карусельные станки

Станки токарно-карусельные находят широкое применение на предприятиях тяжелого, энергетического, транспортного и нефтехимического машиностроения (табл. 16).

Различают одностоечные (с планшайбой диаметром до 1600 мм) и двухстоечные (с планшайбой диаметром до 20000 мм) токарно-карусельные станки. Главными параметрами являются диаметр D и высота L обрабатываемой заготовки; причем параметр L зависит от параметра D. Станкостроительные заводы изготовляют станки с большим модельным рядом, у которых D L = 800 800; 1000 800; 1250 1000; 1600 1000; 2300 1600; 2500 1600; 3200 2000; …; 20 000 6300 мм.

Токарно-карусельные станки используют при обработке цилиндрических и конических (наружных и внутренних) поверхностей, протачивания канавок, отрезки, обработки торцовых поверхностей, а при применении приспособлений применяют для фасонного точения, нарезания резьбы и других операций, включая фрезерную и шлифовальную обработки.

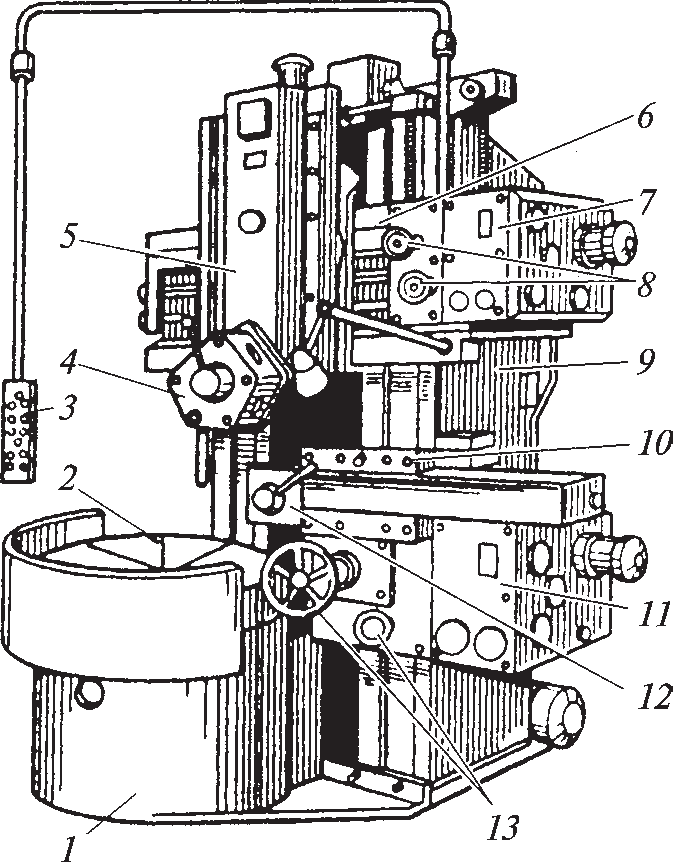

На рис. 9 показан одностоечный токарно-карусельный станок модели 1512. Станок имеет станину — стойку 9 со столом 1. Поперечина 6 с вертикальным суппортом 5 и боковой суппорт 10 перемещаются по направляющим стойки 9.

Таблица 16. Технические характеристики токарноBкарусельных станков

| Параметры | Модели станков | |||||||

| 1512 | 1540 | 1516 | 1550 | 1580Л | 1525 | 1580Л | 1А592 | |

| Наибольшие параметры обрабатываемой заготовки, мм:

диаметр |

1250 | 4000 | 1600 | 5000 | 8000 | 2500 | 8000 | 12 500 |

| высота | 1000 | 2000 | 1000 | 2500 | 3200 | 1600 | 3200 | 5000 |

| Масса, кг | 4000 | 63 000 | 5000 | 63 000 | 125 000 | 13 000 | 125 000 | 320 000 |

| Наибольшее перемещение вертикального (револьверного) суппорта:

горизонтальное |

775 | 2300 | 950 | 2800 | 4400 | 1390 | 4370 | — |

| вертикальное | 700 | 1250 | 700 | 1600 | 2000 | 1200 | 2000 | 3200 |

| Диаметр планшайбы, мм | 1120 | 4000 | 1400 | 4500 | 7100 | 2250 | 7100 | 11 200 |

| Частота вращения планшайбы,

мин–1 |

5…250 | 0,52…48,7 | 4…200 | 0,34…31,2 | 0,22…20,1 | 1,6…80 | 0,22…20,1 | 0,28…23,2 |

| Подача суппорта вертикальная и горизонтальная, мм/мин | 5…1800 | 0,059…470 | 5…1800 | 0,044…352 | 0,0352…285 | 0,1…1280 | 0,0352…285 | 0,022…160 |

| Мощность электродвигателя главного привода, кВт | 30 | 125 | 30 | 125 | 125 | 40 | 125 | 125 |

| Габаритные размеры, мм: | 2875

2660 4100 |

5920

10 144 7200 |

3190

3360 4100 |

6560

11 410 8400 |

8615

17 600 9765 |

5065

5280 4910 |

8615

17 600 9765 |

16 935

25 300 18 775 |

| Масса, кг | 16 500 | 100 000 | 19 200 | 140 500 | 248 000 | 35 500 | 248 000 | 780 000 |

Рис. 9. Токарно-карусельный станок мод. 1512: 1 — стол; 2 — планшайба; 3 — пульт; 4 — револьверная головка; 5 — суппорт; 6 — поперечина; 7 — коробка подач; 8 — маховик; 9 — стойка-станина; 10 — боковой суппорт; 11 — коробка подач бокового суппорта; 12 — резцедержатель; 13 — маховик

При выполнении капитального ремонта и модернизации на петербургском станкостроительном заводе производят:

- раздельные приводы подач, встройку шариковых винтовых передач. Электропривод обеспечивает плавное регулирование подач «под стружкой»;

- установку высокоточных оптических отсчетных линеек по координатам z и x;

- встройку индикации позиций револьверной головки;

- отмену гидропривода отжима-зажима траверсы, что повышает ресурс гидропривода, а также введение ручного зажима траверсы;

- замену асинхронного главного двигателя на двигатель постоянного тока с широким диапазоном регулирования скорости вращения «под стружкой»;

- установку надежной автоматической системы смазки направляющих и гаек шариковых винтов от централизованной системы;

- замену электрооборудования, поставку системы ЧПУ отечественной (2С42—65) или импортной (фирма «Siemens» или другой по выбору заказчика);

- восстановление точности и работоспособности станка.