Содержание страницы

1. Общие сведения о литейных цехах

Классифицируют литейные цеха по роду литейного сплава, характеру (серийности) производства, массе одной отливки, мощности цехов (годовому производству отливок), способам производства и отраслям промышленности, которую они обслуживают. По каждому из этих признаков литейные цеха подразделяют на ряд категорий.

Литейные цеха по роду сплавов подразделяют на чугунолитейные (серого чугуна, ковкого, высокопрочного и легированного), сталелитейные (углеродистых, низколегированных и высоколегированных сталей) и литейных цветных сплавов, в том числе цеха тяжелых цветных (бронзолатунные и цинковые) и легких сплавов (алюминиевые и магниевые).

По серийности различают литейные цеха массового, крупносерийного, серийного, мелкосерийного и единичного производства отливок. Классификация литейных цехов черных сплавов по серийности производства приведена в табл. 1, где указано примерное годовое количество отливаемых деталей одного наименования применительно к весовым группам отливок.

Таблица 1. Классификация литейных цехов черных сплавов по серийности производства

| Группы отливок

по массе, кг |

Годовое производство отливок черных сплавов одного наименования при характере производства, шт | ||||

| массовом | крупносерийном | серийном | мелкосерийном | единичном, не более | |

| До 20 | > 200 000 | 35 000…200 000 | 3000…35 000 | 300…3000 | 300 |

| 20…100 | > 100 000 | 15 000…100 000 | 2000…15 000 | 150…2000 | 150 |

| 100…500 | > 40 000 | 6000…40 000 | 1000…6000 | 75…1000 | 75 |

| 500…1000 | > 20 000 | 3000…20 000 | 600…3000 | 50…600 | 50 |

| 1000…5000 | > 4000 | 300…4000 | 100…300 | 20…100 | 20 |

| 5000…10 000 | > 1000 | 150…1000 | 50…150 | 10…50 | 10 |

| > 10 000 | — | < 75 | 25…75 | 5…25 | 5 |

По массе одной отливки литейные цеха делят на пять групп: цеха мелкого, среднего, крупного, тяжелого и особо тяжелого литья. Каждой группе цехов в зависимости от серийности производства соответствует своя максималь

ная штучная масса отливки (табл. 2). При достаточной загрузке оборудования отливки первых трех групп можно отливать в одном цехе, но в самостоятельных поточных линиях. Цеха тяжелого и особо тяжелого литья рекомендуется строить при минимальной массой отливки более 1 т.

По объему производства различают литейные цеха малой, средней и большой мощности.

Таблица 2. Классификация литейных цехов черных сплавов по максимальной массе одной отливки, кг

| Литье черных сплавов | Производство | |

| массовое

и крупносерийное |

серийное, мелкосерийное и единичное | |

| Малое | 10 | 100 |

| Среднее | 50 | 1000 |

| Крупное | 500 | 5000 |

| Тяжелое | > 500 | 20 000 |

| Особо тяжелое | — | > 20 000 |

По способам производства литейные цеха делят на цеха, производящие отливки в объемные песчаные формы и цеха, где отливки изготавливают специальными способами литья: в оболочковые формы, металлические формы (кокили), под давлением, центробежным и др. Отдельную классификационную группу представляют литейные цеха, производящие специальные виды отливок: ванны купальные, изложницы и др.

2. Технологическая характеристика отливок

Среди отливок до 80 % по массе занимают детали, изготовляемые литьем в песчаные формы. Метод является универсальным применительно к литейным материалам, а также к массе и габаритам отливок. Специальные способы литья значительно повышают стоимость отливок, но позволяют получать отливки повышенного качества с минимальным объемом механической обработки. Способы получения отливок различными методами приведены в табл. 3.

Отливки, не рассчитываемые на прочность, с размерами, определяемыми конструктивными и технологическими соображениями, относят к неответственным; отливки, испытываемые на прочность, работающие при статических нагрузках, а также в условиях трения скольжения, относят к ответственным. Особо ответственные — это отливки, эксплуатируемые в условиях динамических знакопеременных нагрузок, а также испытываемые на прочность.

Возможности повышения производительности процессов литья, точности размеров и качества отливок расширяются при их изготовлении в автоматизированных комплексах, в которых используются новые механизмы для уплотнения смеси. Применяются электронные схемы управления технологическими процессами и счетно-решающие устройства для выбора оптимальных режимов.

Таблица 3. Способы изготовления отливок и область их применения

| Способы изготовления отливок | Масса отливки, т | Область применения |

| Ручная формовка:

в почве с верхом |

До 200 | Станины, корпуса машин, шаботы молотов |

| по шаблону | До 100 | Отливки в виде колеса, кольца, шкива, маховика, котлы |

| в крупных опоках | Станины, бабки, блоки цилиндров | |

| в съемных опоках со стержнями из быстротвердеющей смеси | До 35 | Станины автоматов, ножниц |

| в почве с верхней опокой с облицовочным слоем из быстротвердеющей смеси | До 25 | Шаботы, станины |

| в стержнях | До 2 | Отливки со сложной поверхностью (головки и блоки цилиндров, направляющие) |

| в почве открытая | До 0,15 | Отливки, не требующие обработки (плиты, подкладки) |

| в мелких и средних опоках | До 0,1 | Рукоятки, шестерни, шайбы, рычаги, муфты, крышки |

| Машинная формовка: в крупных опоках | До 2 | Бабки, суппорты, корпуса небольших станин |

| в мелких и средних опоках | До 0,1 | Шестерни, подшипники, маховики |

| Литье в оболочковые формы: песчано-смоляные | До 0,15 | Ответственные фасонные отливки в крупносерийном и массовом производстве |

| химически твердеющие тонкостенные (10…20 мм) | До 0,2 | Ответственные фасонные мелкие и средние отливки |

| химически твердеющие толстостенные (50…150 мм) | До 40 | Большие отливки (станины молотов, подушки прокатных станов) |

Применение роботов для нанесения покрытий, обсыпки блоков заливочных комплексов с телеуправлением обеспечивает защиту оператора от воздействия пыли, дыма, теплоты и брызг металла.

Прогрессивно также применение покрытия литейной формы для поверхностного легирования отливок. Так, карбидообразующие легирующие элементы (теллур, углерод, марганец) повышают износостойкость формы и устраняют рыхлость отливок; графитизирующие легирующие элементы (кремний, титан, алюминий) устраняют отбел, уменьшают остаточные напряжения и улучшают обрабатываемость отливок. Применение жидкоподвижных смесей при литье в песчаные формы повышает производительность труда, снижает трудоемкость изготовления формы и стержней в 3…5 раз, исключает ручной труд и позволяет полностью механизировать и автоматизировать производство изготовления форм и стержней независимо от их размеров, конфигурации и номенклатуры.

При производстве крупных отливок применение регулируемого охлаждения формы позволяет сократить продолжительность охлаждения в литейной форме отливок массой 20…200 т в 2 раза по сравнению с естественным охлаждением.

Отливки I класса точности обеспечиваются формовкой по металлическим моделям с механизированным выемом моделей из форм и с заливкой металла в сырые и подсушенные формы. Этот способ применяют в условиях массового производства и для изготовления наиболее сложных по конфигурации тонкостенных отливок.

Отливки II класса точности обеспечиваются формовкой с механизированным выемом деревянной модели, закрепляемой на легкосъемных металлических плитах, из форм и заливкой в сырые и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве.

Отливки III класса точности обеспечиваются ручной формовкой в песчаные формы, а также машинной формовкой по координатным плитам с незакрепленными моделями. Этот способ является оптимальным для изготовления отливок любой сложности, любых размеров и массы из разных литейных сплавов в единичном и мелкосерийном производстве.

Технологичность конструкций отливок характеризуется условиями формовки, заливки формы жидким металлом, остывания, выбивки, обрубки. На выполнение основных операций технологического процесса получения отливки влияют уклоны, толщина стенок, размерные соотношения стержней и другие условия.

3. Плавильные агрегаты для чугунного литья

Для плавки чугуна применяют вагранки, дуговые электропечи ДЧМ, ИЧКМ, индукционные тигельные печи ИЧТ. Зависимость производительности вагранок от диаметра их шахты, а также рекомендуемая емкость копильников и грузоподъемность скиповых подъемников для загрузки шихты даны в табл. 4.

Таблица 4. Вагранки с подогревом дутья и очисткой газов

| Внутренний диаметр шахты, мм | Производительность, т/ч | Вместимость копильника с газовым

подогревом, т |

Характеристика скипового подъемника | |

| Вместимость бадьи, м3 | Полезна ягрузоподъемность, т | |||

| 850 | 5 | 2,5; 5 | ||

| 1100 | 8 | 5; 8 | 1,0 | 1,5 |

| 1350 | 12 | 5; 8; 12 | 1,3 | 2,5 |

| 1700 | 20 | 8; 12; 16 | 2,5 | 4,5 |

| 2100 | 30 | 8; 12; 16 | ||

Емкость бадьи и грузоподъемность скипового подъемника определены для совместной загрузки шихты, топлива и флюсов (см. табл. 4). При раздельной загрузке шихты и топлива с флюсом, что часто имеет место в практике, следует предусматривать меньшую емкость бадьи и соответственно грузоподъемность скипового подъемника.

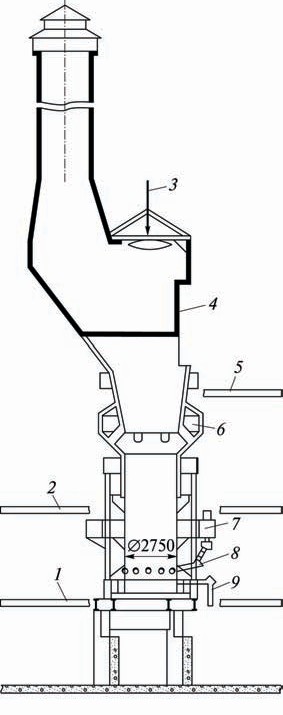

Кроме скиповых подъемников, при которых легко автоматизируется загрузка шихты, допускается в отдельных случаях применение непрерывной загрузки вагранок пластинчатыми транспортерами или другими транспортными средствами. Для загрузки вагранок при реконструкции существующих цехов могут быть использованы монорельсовые тележки и шарнирные краны (существующие). При проектировании обязательно предусматривают грануляцию шлака и механизацию уборки отходов от вагранки (рис. 1).

Рис. 1. Продольное сечение вагранки фирмы «Крайслер» производительностью 50 т/ч: 1, 2 — площадка обслуживания; 3 — тарельчатый затвор; 4 — загрузочное окно; 5 — загрузочная площадка; 6 — окно забора газа; 7 — воздушная коробка; 8 — фурмы; 9 — желоб

Набор и взвешивание ваграночной шихты (шихтовку) осуществляют магнитными кранами с регулируемой подъемной силой магнитной шайбы или с помощью системы индивидуальных дозаторов с тензометрическими датчикам. В последнем случае для подачи металлических компонентов шихты в дозаторы в системе устанавливают встряхивающие бункера с траковыми или другого типа питателями. Взвешенные дозы каждой составляющей металлической шихты выдают на реверсивный пластинчатый конвейер, который подает шихту к воронке, расположенной над бадьей скипового подъемника.

При любой системе шихтовки металлических компонентов взвешенные в заданных количествах кокс и известняк загружают в бадью во время кратковременной остановки ее по пути следования шихтовых материалов в вагранку. При выборе плавильных устройств следует учитывать, что в процессе нагрева и расплавления чугуна в вагранках тепловой коэффициент полезного действия печи (ТКПД) достигает 45 %, но при перегреве жидкого чугуна он падает до 5 %. Перегрев жидкого чугуна в электропечах происходит при ТКПД порядка 55 %, а нагрев до температуры плавления — при ТКПД, равном 20…30 %. Следовательно, плавить чугун экономичнее в вагранках, а перегревать жидкий чугун до нужной температуры — в электрических печах. Поэтому дуплекс-процесс «вагранка—электропечь» получает все более широкое применение в чугунолитейном производстве.

Дуговые электропечи типа ДЧМ-10 используют при ваграночном дуплекс-процессе для подогрева и доводки жидкого чугуна до заданных температуры и химического состава. Печи типа ДЧМ-10 в современных цехах заменяют индукционными миксерами промышленной частоты тигельного или канального типа.

В России изготавливают тигельные индукционные миксеры ИЧТМ вместимостью тигля 1…16 т. Технические характеристики этих миксеров приведены в табл. 5, характеристики индукционных канальных миксеров типа ИЧКМ полезной емкостью 2,5…100 т — в табл. 6. С энергетической точки зрения печи ИЧКМ по сравнению с тигельными являются более экономичными, так как имеют более высокий ТКПД.

Таблица 5. Технические характеристики индукционных тигельных миксеров промышленной частоты для перегрева и выдержки расплавленного чугуна

| Параметры | Модели | ||||

| ИЧТМ-1М | ИЧТМ-2,5 | ИЧТМ-6 | ИЧТМ-10 | ИЧТМ-16 | |

| Вместимость тигля, т | 1 | 2,5 | 6 | 10 | 16 |

| Мощность, кВ · А:

питающего трансформатора |

200 | 400 | 400 | 1300 | 1300 |

| миксера | 182 | 260 | 400 | 750 | 800 |

| Рабочая температура перегрева металла, оС | 1300…1400 | ||||

| Производительность* при перегреве на 100 оС, т/ч | 3

2,1 |

4

2,8 |

6,5

4,5 |

15

10 |

16

11 |

| Теоретический удельный расход электроэнергии при

перегреве металла на 100 оС, кВт · ч/т |

55 | 63 | 60 | 50 | 50 |

| Мощность холостого хода (поддержание расплавленного металла в жидком состоянии), кВт | 54 | 162 | 173 | 244 | 226 |

| Масса металлоконструкции миксера, т | 5,3 | 10,8 | 17 | 26,5 | 27 |

| Общая масса миксера с расплавленным металлом, т | 7,7 | 15,8 | 28 | 41,9 | 47 |

| Тип питающего трансформатора | ОА-200А | ЭПОМ- 350/10 | ЭОМНК- 1000/10 | ЭОМН- 1500/10 | ЭОМН- 1500/10 |

| Напряжение высокой стороны, кВ | 0,380 | 10 | 10 | 10 | 10 |

* В числителе — теоретическая, в знаменателе — действительная производительность.

Технические параметры индукционных тигельных печей ИЧТ приведены в табл. 7.

Таблица 6. Технические характеристики индукционных канальных миксеров промышленной частоты

| Модели | Полезная вместимость, т | Мощность питающего трансформатора, кВ · А, исполнений | Намечаемая теоретическая производительность при перегреве чугуна на 100 оС, т/ч, исполнений | ||

| I | II | I | II | ||

| ИЧКМ-2,5 | 2,5 | 400 | — | 7 | — |

| ИЧКМ-4 | 4 | 630 | 14 | ||

| ИЧКМ-6 | 6 | ||||

| ИЧКМ-10 | 10 | 1260 | 29 | ||

| ИЧКМ-16 | 16 | ||||

| ИЧКМ-25 | 25 | 1260 | 2520 | 30 | 60 |

| ИЧКМ-40 | 40 | ||||

| ИЧКМ-60 | 60 | 2000 | 4000 | 60 | 124 |

| ИЧКМ-100 | 100 | ||||

Таблица 7. Технические характеристики индукционных тигельных печей промышленной частоты для плавки чугуна*

| Параметры | Модели | ||||

| ИЧТ-1 | ИЧТ-2,5 | ИЧТ-6 | ИЧТ-10 | ИЧТ-25 | |

| Вместимость тигля, т | 1 | 2,5 | 6 | 10 | 25 |

| Мощность питающего трансформатора, кВ · А | 360 | 1300 | 1300 | 2500 | 6300 |

| Мощность, кВт:

печи |

357 | 687 | 1190 | 2130 | 5800 |

| холостого хода (поддержание расплавленного металла в жидком состоянии) | 69 | 112 | 226 | 208 | — |

| Теоретическая производительность по расплавлению твердой шихты, т/ч | 0,56 | 1,23 | 2,26 | 4,2 | 9,4 |

| Теоретическая продолжительность плавки на твердой шихте, ч | 1,78 | 2,04 | 2,65 | 2,4 | 2,7 |

| Теоретический удельный расход электроэнергии на расплавление и перегрев металла, кВт · ч/т | 638 | 585 | 547 | 542 | 546 |

| Масса металлоконструкций электропечи, т | 4,8 | 11,5 | 17 | — | 42 |

| Общая масса печи с расплавленным металлом, т | 7,3 | 17 | 28 | 41 | 82 |

| Тип питающего трансформатора | АО-360А | ЭОМН- 1500/10 | ЭОМН- 3500/10 | ЭОМН- 3500/10 | ЭТМН- 7000/10 |

| Напряжение высокой стороны, кВ | 0,380 | 6 и 10 | 6 и 10 | 6 и 10 | 6 и 10 |

* Рабочая температура жидкого металла 1400 С.

В табл. 8 приведены данные производительности установок, состоящих из двух (одного) тиглей и одного основного (плавильного) трансформатора. При установке трех (двух) тиглей и двух трансформаторов, из которых один плавильный, а другой вспомогательный для миксерного режима, действительную производительность всей установки определяют с коэффициентом 1,3.

Таблица 8. Производительность индукционных тигельных печей промышленной частоты для плавки чугуна

| Параметры | ИЧТ-1 | ИЧТ-2,5 | ИЧТ-6 | ИЧТ-10 | ИЧТ-16 | ИЧТ-25 |

| Действительная производительность печи, т/ч | 0,39 | 0,86 | 1,58 | 2,94 | 3,15 | 6,44 |

| Продолжительность полного цикла плавки на твердой шихте, ч | 2,56 | 2,91 | 3,8 | 3,4 | 5,08 | 3,88 |

| Годовая производительность печи по жидкому чугуну (т) при числе смен:

одна |

780 | 1730 | — | — | — | — |

| две | 1550 | 3420 | 6150 | 11 440 | 12 250 | 25 050 |

4. Плавильные агрегаты для плавки стального литья

Технические характеристики дуговых сталеплавильных печей ДСП приведены в табл. 9, а индукционных тигельных печей ИСТ повышенной частоты — в табл. 10.

Таблица 9. Технические характеристики дуговых сталеплавильных печей

| Параметры | ДСП-3 | ДСП-6 | ДСП-12 | ДСП-25 | ДСП-50 | |||||

| Номинальная вместимость, т | 3 | 6 | 12 | 25 | 50 | |||||

| Мощность питающего трансформатора, кВ · А | 2000 | 4000 | 8000 | 12 500 | 25 000 | |||||

| Теоретический удельный расход электроэнергии на расплавление твердой завалки, кВт · ч/т | 500 | 500 | 470 | 460 | 440 | |||||

| Диаметр распора электродов, мм | 700 | 1000 | 1000 | 1250 | 1600 | |||||

| Внутренний диаметр кожуха печи, мм | 2764 | 3190…3500 | 3760…4260 | 4450…4950 | 5800…6050 | |||||

| Диаметр ванны на уровне откосов, мм | — | 2230 | 2740 | 3540 | 4560 | |||||

| Глубина ванны от уровня порога, мм | 400 | 425 | 555 | 775 | 890 | |||||

| Высота плавильного пространства от порога до пят свода, мм | 1050 | 1110 | 1365 | 1500 | 1950 | |||||

| Размер рабочего окна, мм | 650 500 |

750 500 |

980 680 |

1000 800 |

1200 970 |

|||||

| Углы, град: поворота свода в сторону желоба |

— | 61 | 70 | 75 | 70 | |||||

| наклона печи в сторону желоба | 40 | 45 | 45 | 45 | ||||||

| наклона печи в сторону завалочного окна | — | 15 | 15 | 15 | 15 | |||||

| поворота ванны от нейтрального положения в ту и другую стороны | — | – | — | 40 | 40 | |||||

| Масса металлоконструкций печи, т | 35,5 | 45 | 80 | 140 | 235 | |||||

| Мощность электродвигателей, кВт:

механизма подъема заслонки рабочего окна |

— | 1,0 | — | — | — | |||||

| масляного насоса | — | 10

4 |

10

4 |

10

4 |

10

4 |

|||||

| механизма поворота ванны | — | — | — | 2,2 | 3,5 | |||||

Примечания:

1. Гидравлические приводы механизмов перемещения электродов, наклона печи, подъема и поворота свода снабжаются от насосно-аккумуляторной станции.

2. Электропечи вместимостью 25 и 50 т могут быть оборудованы устройствами для электромагнитного перемешивания жидкой стали.

Талица 10. Технические характеристики индукционных тигельных печей

| Параметры | ИСТ- 0,06 | ИСТ- 0,16 | ИСТ- 0,25 | ИСТ- 0,4 | ИСТ-1 | ИСТ- 2,5 | ИСТ- 6М1 | ИСТ-10 |

| Вместимость тигля печи, т | 0,06 | 0,16 | 0,25 | 0,4 | 1,0 | 2,5 | 6 | 10 |

| Мощность питающего агрегата:

приводного электродвигателя, кВт |

70 | 125 | 290 | 350 | 630 | 2000 | 2500 | 2999 2 |

| генератора повышенной частоты, кВА | 50 | 100 | 250 | 250 | 500 | 1500 | 2520 | 1500 2 |

| Частота тока генератора, Г | 2400 | 2400 | 2400 | 2400 | 1000 | 500 | 500 | 500 |

| Мощность, кВт:

печи |

43 | 83 | 222 | 250 | 480 | 1456 | 1977 | 2730 |

| конденсатора батареи | 1000 | 2090 | 4400 | 6160 | 8960 | 18 900 | 37 060 | 40 250 |

| Мощность, необходимая для поддержания металла при рабочей температуре, кВт | 14 | 24 | 60 | — | 40 | 96 | 360 | 215 |

| Теоретические показатели:

время расплавления и перегрева металла, ч |

1,0 | 1,3 | 0,7 | 1,2 | 1,1 | 1,0 | 1,7 | 2,0 |

| удельная производительность по расплавлению и перегреву, т/ч | 0,06 | 0,12 | 0,35 | 0,36 | 0,8 | 2,5 | 3,5 | 5,0 |

| удельный расход электроэнергии на расплавление и перегрев металла, кВт · ч/т | 1000 | 900 | 820 | 890 | 705 | 655 | 635 | 640 |

| Масса металлоконструкций печи, т | 0,27 | 0,3 | 2,9 | 3,2 | 4,0 | 10,5 | 15,0 | 29,4 |

| Общая масса печи с тиглем и расплавленным металлом, т | 0,5 | 0,75 | — | — | 6,5 | 15,4 | 25,0 | 46,0 |

Примечание . Рабочая температура металла 1600 оС.

Сведения о производительности печей типов ДСП и ИСТ приведены в табл. 11 и 12 соответственно.

Таблица 11. Производительность электрических дуговых стеклоплавильных печей

| Параметры | ДСП-3 | ДСП-6 | ДСП-12 | ДСП-25 | ДСП-50 |

| Продолжительность полного цикла плавки, ч:

основного процесса |

2,5 | 3,2 | 4,0 | 5,2 | 6,3 |

| кислого процесса | 1,9 | 2,3 | — | — | — |

| Годовая производительность, т:

основного процесса при числе смен: две |

4700 | 7300 | — | — | — |

| три | 7000 | 10 900 | 17 300 | 27 800 | 60 500 |

| кислого процесса: две | 6200 | 10 200 | — | — | — |

| три | 9200 | 15 900 | — | — | — |

Таблица 12. Производительность индукционных тигельных печей повышенной частоты для плавки стали

| Параметры | ИСТ-0,06 | ИСТ-0,16 | ИСТ-0,4 | ИСТ-1 | ИСТ-2,5 | ИСТ-6М1 | ИСТ-10 |

| Действительная производительность печи, т/ч | 0,05 | 0,10 | 0,26 | 0,57 | 1,75 | 3,0 | 3,5 |

| Продолжительность полного цикла плавки, ч | 1,2 | 1,55 | 1,56 | 1,76 | 1,43 | 2,0 | 2,86 |

5. Плавильные агрегаты для цветного литья

Сведения и технические характеристики плавильных агрегатов для цветного литья приведены в табл. 13—16.

Таблица 13. Индукционные печи промышленной частоты для плавки алюминия и его сплавов

| Параметры | ИАТ-0,4 | ИАТ-1,0 | ИАТ-2,5 | ИАТ-6М |

| Вместимость тигля, т | 0,4 | 1,0 | 2,5 | 6,0 |

| Мощность питающего трансформатора, кВ · А | 180 | 400 | 1300 | 1300 |

| Мощность печи, кВт | 158 | 321 | 765 | 1030 |

| Теоретические:

время расплавления и перегрева, ч |

1,7 | 1,8 | 1,9 | 3,0 |

| производительность по расплавлению и перегреву, т/ч | 0,2 | 0,6 | 1,3 | 2,0 |

| удельный расход электроэнергии на расплавление и перегрев, кВт · ч/т | 725 | 610 | 578 | 557 |

| Мощность холостого хода (поддержание расплавленного металла в жидком состоянии), кВт | 40 | 70 | 120 | 147 |

| Масса металлоконструкции печи, т | 4,2 | 10,5 | 19,4 | 21,6 |

| Общая масса печи с расплавленным металлом, т | 6,2 | 14,0 | 24,5 | 39,6 |

| Тип питающего трансформатора | АНО-10ВЗ | ЭОМНК-1000/10 | ЭОМН-1500/10 | |

| Напряжение высокой стороны, кВ | 0,380 | 6 и 10 | 6 и 10 | |

Примечание. Рабочая температура металла 750 С.

Таблица 14. Индукционные тигельные печи промышленной частоты для плавки сплавов на медной основе

| Параметры | ИЛТ-1М | ИЛТ-2,5 | ИЛТ-10 | ИЛТ-25 |

| Вместимость тигля, т | — | 2,5 | 10 | 25 |

| Мощность питающего трансформатора, кВА | 400 | 1300 | 1300 | 6300 |

| Мощность печи, кВт | 308 | 720 | 1180 | 2910 |

| Теоретические:

время расплавления и перегрева, ч |

1,17 | 1,23 | 2,68 | 2,9 |

| производительность по расплавлению и перегреву, т/ч | 0,85 | 2,0 | 3,0 | 9,4 |

| удельный расход электроэнергии на расплавление и перегрев, кВт · ч/т | 382 | 355 | 348 | 336 |

| Мощность холостого хода (поддержание расплавленного металла в жидком состоянии), кВт | 67 | 100 | 240 | 212 |

| Масса металлоконструкций печи, т | 4,2 | 10,5 | 31 | 42 |

| Общая масса печи с расплавленным металлом, т | 6,7 | 15,5 | 47 | 87 |

| Тип питающего трансформатора | ЭОМН- 1000/10 | ЭОМН- 1500/10 | ЭОМН- 3500/10 | ЭОМН- 7000/10 |

| Напряжение высокой стороны, кВ | 6 и 10 | 6 и 10 | 6 и 10 | — |

Примечание. Рабочая температура металла 1200 С.

Таблица 15. Индукционные канальные печи промышленной частоты для плавки сплавов на медной основе

| Параметры | ИЛК-0,6 | ИЛК-1,6 | ИЛК-2,5 | ИЛК-6 | ИЛК-16 |

| Вместимость печи, т:

полезная |

0,6 | 1,6 | 2,5 | 6 | 16 |

| общая | 0,9 | 2,6 | 4,5 | 9 | 21 |

| Мощность питающего трансформатора, кВ · А | 400 | 1000 | 1000 | 1000 | 400 6 = 2400 |

| Продолжительность плавки, мин | 34 | 24 | 50 | 60 | 90 |

| Удельный расход электроэнергии на расплавление и перегрев, кВт · ч/т:

латунь и бронзы |

210—300 | ||||

| медноникелевые сплавы | 310— 400 | ||||

| никелевые сплавы | 600 | ||||

| Мощность холостого хода (поддержание расплавленного металла в жидком состоянии), кВт | 25 | 55 | 80 | 100 | 200 |

Примечание. Продолжительность плавки дана для сплава Л63 при круглосуточной работе печи. Рабочая температура 1200—1400 С.

Таблица 16. Производительность индукционных печей промышленной частоты для плавки сплавов на медной основе

| Параметры | ИЛТ-1 | ИТ-2,6 | ИЛК-0,6 | ИЛК-1,6 | ИЛК-2,6 | ИЛК-6 |

| Действительная производительность печи, т/ч | 0,82 | 0,86 | 0,88 | 2,66 | 2,48 | 4,75 |

| Продолжительность цикла плавки, ч | 1,2 | 2,9 | 0,7 | 0,6 | 1,0 | 1,25 |

| Годовая производительность печи (т) при числе смен:

одна |

1460 | 1530 | 1560 | 4720 | 4400 | 8430 |

| две | 2880 | 3020 | 3090 | 9340 | 8700 | 16 670 |

| три | 4230 | 4440 | 4540 | 13 730 | 12 800 | 24 510 |

Таблица 17. Технические данные электропечей для плавки в кристаллизаторе различных металлов

| Параметры | ДМВ-5-Г3,6 | ДСВ-3,2-Г1 | ДСВ-4,5-Г2 | ДСВ-6,3-Г6 | ДСВ-8-Г10 | ДСВ-8-Г16 | ДСВ-11,2-Г37 | ДТВ-8,7-Г10 | |

| 1-й переплав | 2-й переплав | ||||||||

| Расплавляемый металл | |||||||||

| Медь | Сталь | Титан | |||||||

| Диаметр кристаллизатора, мм | 320, 420,

520, 600 |

160, 200,

250, 320 |

160, 250,

320, 400, 450 |

320, 400,

500, 630 |

500, 600,

700, 820 |

560, 630,

710, 820 |

630, 800,

1000, 1120, 1350 |

450, 560,

650, 770 |

560, 650,

770, 870 |

| Длина слитка, мм | 1450 | 1750 | 1800 | 2700 | 4200 | 4300 …5200 | 2640, 2780,

2810, 2890 |

3500, 4000 | |

| Максимальные размеры электрода, мм:

диаметр |

490 | 220 | 360 | 510 | 700 | 650 | 1100 | 360, 450,

550, 600 |

440 548,

636, 754 |

| длина | 2300 | 3550 | 2750 | 4550 | 3350 | 6000 | 7600 | 5100, 5450,

5500 |

5100, 5400,

5600 |

| Масса слитка, т | 3,5 | 1,1 | 2,0 | 6,3 | 10 | 16 | 60 | 1,92; 2,0;

4,2; 5,3 |

3,62; 5,06;

8,05; 10,3 |

| Максимальный ток, кА | 25 | 12,5 | 25 | 37,5 | 25 | 37,5 | |||

| Давление в холодной печи, Па | 0,133 | 0,06 | 2,66 | ||||||

| Расход охлаждающей воды,

м3/ч |

70 | 40 | 50 | 70 | 50 | 90 | 120 | 80 | |

| Габаритные размеры, мм:

общая высота |

9320 | 12 950 | 12 000 | 13 900 | 11 650 | 19 100 | 23 900 | 20 940 | |

| заглубление | 950 | 4200 | — | 5250 | 1950 | 9000 | 10 500 | 7800 | |

| в плане | 7480 7340 | 4935 7310 | 9650 7000 | 6840 7960 | 8200 7000 | 9000 8200 | 5595 15 900 | 9415 5310 | |

| Масса печи, т | — | 23 | 50 | 29 | 80 | 55 | 135 | 140 | |

Сведения о вакуумных дуговых печах, предназначенных для производства слитков и фасонных отливок из высокореакционных металлов, приведены в табл. 17.

6. Установки электрошлакового переплава

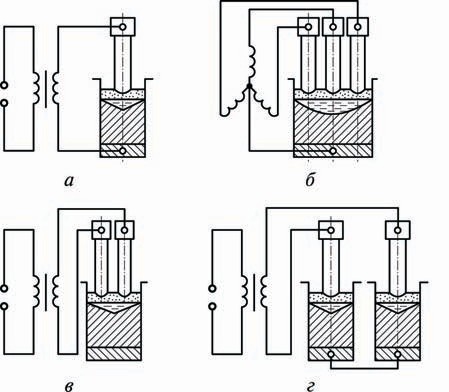

Установки электрошлакового переплава (ЭШП) применяют для изготовления слитков из высококачественных сталей (рис. 2). Технические данные наиболее широко применяемых печей ЭШП приведены в табл. 18.

Таблица 18. Основные параметры печей ЭШП для производства слитков

| Параметры | ЭШП- 0,125 | ЭШП- 0,25ВГ | ЭШП- 2,5ВГ | ЭШП-10ВГ | ЭШП- 10Г | ЭШП- 20ВГ | ЭШП- 40ВГ |

| Мощность источника питания, кВ · А | 250 | 630 | 1600 | 2390 (частота,

Гц: 0,49; 0,99; 1,9; 4,7; 9,4) |

3200 | 2

5000 |

2

5000 |

| Максимальный ток, А | 5000 | 10 000 | 21 000 | 25 000 | 35 000 | 50 000 | 50 000 |

| Максимальный размер поперечного сечения, мм:

прямоугольного |

— | — | 400

550 |

650

650 |

300 1400 | 620 1970 | 760 2000 |

| круглого (диаметр) | 200 | 250 | 425 | — | 800 | — | — |

Трехфазные печи отличаются лучшими энергетическими показателями по сравнению с однофазными одноэлектродными, но обладают меньшим коэффициентом заполнения кристаллизаторов, в результате чего увеличивается длина электродов и, следовательно, высота печи.

Рис. 2. Электрические схемы печей ЭШП: а — одноэлектродная однофазная; б — трехэлектродная трехфазная; в — двухэлектродная однофазная с бифилярным токоподводом; г — то же для получения двух слитков

Существуют две модификации печей ЭШП. В одной из них переплав осуществляют в неподвижном глухом кристаллизаторе, по другой схеме кристаллизатор перемещается относительно наплавляемого слитка или слиток относительно кристаллизатора.