Содержание страницы

Магний — один из самых легких конструкционных металлов, обладающий высокой химической активностью и уникальными физическими свойствами. Именно эти качества сделали его незаменимым компонентом во множестве технологических процессов, от классической пиротехники до передовой водородной энергетики. Однако в большинстве случаев используется не цельный металл, а его дисперсная форма — порошки и гранулы. Их получение — сложный и многогранный процесс, который постоянно совершенствуется.

История промышленного производства магниевого порошка началась в 1904 году в Германии, где его впервые получили для нужд пиротехнической отрасли. Тогда был применен метод механического измельчения, который, пройдя череду модернизаций, используется и сегодня. Со временем технологии эволюционировали, и на сегодняшний день существует несколько фундаментальных подходов к производству порошковой продукции из магния, каждый из которых позволяет получать материал с заданными характеристиками для конкретных отраслей.

В этой статье мы проведем детальный анализ ключевых методов получения магниевых порошков и гранул, изучим их физико-химические характеристики в соответствии с актуальными стандартами и рассмотрим широчайший спектр их применения в современной промышленности.

1. Ключевые технологии получения порошковой продукции из магния

Выбор метода производства магниевого порошка напрямую зависит от требуемых характеристик конечного продукта: размера и формы частиц, насыпной плотности, химической чистоты и удельной поверхности. Основные промышленные методы включают механическое измельчение, атомизацию (распыление) расплава, испарение с последующей конденсацией и центробежное гранулирование.

1.1. Механическое измельчение: Классика и инновации

Механические методы являются исторически первыми и до сих пор сохраняют свою актуальность благодаря отлаженности технологии и возможности получать частицы специфической формы.

Измельчение на «кратц-машинах»

Этот классический метод заключается в обработке магниевых слитков специальными кордными лентами, оснащенными иглами и намотанными на высокоскоростной вращающийся барабан. Станок, известный как “кратц-машина”, позволяет тонко регулировать дисперсность получаемого порошка за счет изменения ключевых параметров:

- Скорости подачи магниевой плиты.

- Частоты вращения рабочего барабана (окружная скорость может достигать 1000 м/мин).

- Диаметра игл на кордной ленте (минимальный — 0,64 мм).

Для обеспечения равномерной обработки всей поверхности плита совершает возвратно-поступательное движение. Для получения ультратонких фракций порошок, полученный на кратц-машине, может подвергаться дополнительному помолу в шаровых мельницах в инертной среде, например, в углекислом газе, для предотвращения окисления и возгорания. Данная технология продолжает успешно применяться на предприятиях Германии, США, Австрии и Великобритании.

Комбинированное фрезерование

В России была разработана и внедрена высокоэффективная технология производства магниевых порошков методом комбинированного фрезерования кольцевых заготовок. Процесс реализуется на специализированных станках, оборудованных как вертикальными, так и горизонтальными фрезами.

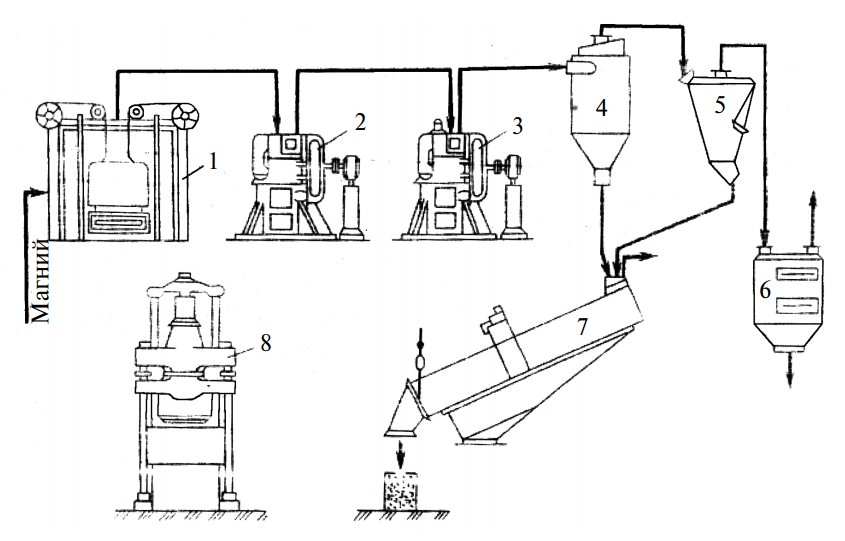

Рис. 1. Аппаратурно-технологическая схема производства магниевых порошков фрезерованием: 1 – плавильная печь для литья заготовок; 2, 3 – фрезерные станки; 4 – циклон; 5 – сепаратор; 6 – масляный фильтр; 7 – вибрационный грохот; 8 – гидравлический пресс для брикетирования отходов

Стружкообразный порошок, образующийся в процессе резания, немедленно удаляется из рабочей зоны системой пневмотранспорта. Далее он проходит через систему улавливания: крупные частицы осаждаются в циклоне, после чего материал поступает на классификацию по фракциям на вибрационных грохотах или сепараторах. Самые мелкие частицы улавливаются высокоэффективными масляными фильтрами. При необходимости частицам придают более округлую форму путем обкатки в шаровых мельницах.

1.2. Атомизация (распыление) расплава инертным газом

Этот метод является одним из наиболее прогрессивных и позволяет получать порошки с частицами сферической или овальной формы, что критически важно для таких отраслей, как порошковая металлургия. Суть технологии заключается в распылении струи расплавленного магния мощным потоком инертного или нейтрального газа (азот, аргон, гелий).

Технология, разработанная в ВАМИ, предусматривает использование азота с низким содержанием кислорода (до 3%) для минимизации окисления. Ключевым фактором обеспечения пожаро- и взрывобезопасности является строгий контроль температурных режимов: температура расплава поддерживается на уровне 700–720 °С, что лишь незначительно превышает температуру плавления магния. Оптимизация давления газа, соотношения его расхода к расходу металла и других параметров позволяет получать полидисперсный порошок с размером частиц от нескольких микрометров до 1 мм. Частицы размером менее 50-100 мкм имеют практически идеальную сферическую форму. После получения порошок подвергается классификации для разделения на товарные фракции.

1.3. Метод испарения–конденсации

Для получения высокочистых и ультрадисперсных магниевых порошков применяется метод, основанный на высоком давлении паров магния. Процесс, отработанный в Институте металлургии УФАН СССР, происходит в герметичной печи с индукционным нагревом.

- В графитовый тигель помещают магний, который плавится и интенсивно испаряется.

- Пары магния через калиброванную щель в крышке тигля смешиваются с потоком инертного газа.

- Эта газопаровая смесь направляется на охлаждаемую вращающуюся поверхность конденсатора (латунного барабана).

- Магний мгновенно конденсируется в виде тончайшего порошка, который срезается с поверхности барабана специальным ножом.

Ключевыми параметрами, определяющими характеристики порошка (например, ВДМ-1), являются температура зон испарения (720 °С) и конденсации, давление инертного газа (13,3 Па) и скорость вращения конденсатора (0,75 мин–1). Несмотря на возможность масштабирования, широкое промышленное внедрение этого метода сдерживается отсутствием стабильного спроса на ультрадисперсные порошки магния.

1.4. Центробежное гранулирование

Для получения более крупных частиц — гранул — используется метод центробежного диспергирования расплава. Этот процесс идеально подходит для отраслей, где требуется материал с хорошей сыпучестью и меньшей пыльностью по сравнению с мелкодисперсными порошками (например, в металлургии).

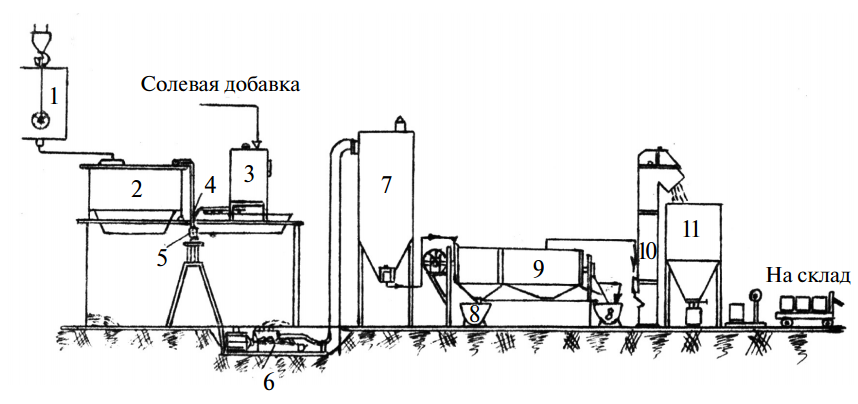

Рис. 2. Установка для получения гранулированного магния: 1 – вакуум-ковш с магнием-сырцом; 2 – печь для магния; 3 – печь для солевой добавки; 4 – приемная воронка-смеситель; 5 – центробежный гранулятор; 6 – пневмовинтовой насос; 7 – бункер-накопитель; 8 – короб для отходов; 9 – барабанный грохот; 10 – элеватор; 11 – бункер товарного продукта

Расплавленный магний из печи 2 подается в гранулятор 5 — вращающийся с высокой скоростью стакан с перфорированными стенками. Одновременно туда же поступает солевой флюс для защиты от окисления. Под действием центробежной силы капли расплава вылетают из отверстий, охлаждаются встречным потоком воздуха и кристаллизуются в гранулы. Готовый продукт пневмотранспортом перемещается в бункер, а затем на грохот для рассева. Выход товарной фракции (0,5–1,6 мм) достигает 90–95%.

1.5. Электролитический способ

Перспективным направлением является получение дисперсного магния путем катодной кристаллизации в расплавах солей при температурах ниже точки плавления металла. В качестве электролита используются легкоплавкие смеси хлоридов (например, KCl–NaCl–MgCl2). Этот метод позволяет получать порошки высокой химической чистоты с дендритной или игольчатой формой частиц.

Основная технологическая сложность — эффективное отделение катодного осадка от электролита. Эта проблема решается путем введения в выщелачивающий раствор ингибирующих добавок (например, NaOH, KMnO4). Дисперсность порошка регулируется плотностью тока: с ее ростом размер частиц уменьшается.

1.6. Сводные характеристики и стандартизация

Характеристики магниевых порошков и гранул, полученных различными методами, строго регламентируются. Важно отметить, что характеристики порошков указаны в ГОСТ 6001–79 «Порошки магниевые. Технические условия». В таблице 1 представлены ключевые свойства различных марок порошков.

Таблица 1. Ключевые характеристики порошков магния и его сплавов

| Технология производства | Марка порошка или сплава | Основной фракционный состав (размер частиц), мкм | Удельная поверхность, м²/г, не менее | Насыпная плотность, г/см³ | Химический состав, мас. % | Нормативный документ (ГОСТ или ТУ) | ||

| Основные компоненты, не менее или в пределах | Примеси, не более | Влага, не более | ||||||

| Фрезерование слитка | МПФ-1 | 250–450 | – | 0,36–0,47 | Mg ≥ 99 | Fe–0,05; Cl₂–0,005 | 0,1 | ГОСТ 6001-79 |

| МПФ-2 | 140–250 | – | 0,38–0,45 | |||||

| МПФ-3 | 100–180 | – | 0,40–0,45 | |||||

| МПФ-4 | 0–100 | – | 0,45–0,49 | |||||

| Распыление расплава | ПМ-1 | 100–315 | – | – | Mg ≥ 96 | Согласно ГОСТ 805 на марку Мг90 | – | ТУ 48-0005-6–82 |

| ПМ-2 | 0–315 | – | – | – | ||||

| ПМ-3 | 50–100 | – | – | – | ||||

| ПМ-4 | 0–100 | – | – | – | ||||

| ПМ-5 | 0–50 | – | – | – | ||||

| ПМР-1 | 100–200 | – | – | Mg ≥ 96 | Fe–0,05; Si–0,02 | 0,03 | ТУ 1791-009-99–96 | |

| ПМР-2 | 0–100 | – | – | Mg ≥ 95 | 0,03 | |||

| ПМР-3 | 0–400 | – | – | Mg ≥ 96; Ni – 0,2–3; Zn – 0,05–0,5 | 0,02 | |||

| Испарение-конденсация | ВДМ-0 | 0–0,1 | – | – | Mg ≥ 88,5 | – | – | Внутренние ТУ |

| ВДМ-1 | 0–1,0 | 1,236 | – | Mg ≥ 94,6 | – | – | ||

| ВДМ-20 | 0–20,0 | 0,733 | – | Mg ≥ 97,7 | – | – | ||

| ВДМ-100 | 0–100,0 | 0,367 | – | Mg ≥ 98,4 | – | – | ||

Таблица 2. Гранулометрический состав магниевых гранул (согласно ТУ 1104-43055164-001–98)

| Маркировка гранул | Фракционный состав, мкм | |||||

| Основная фракция | 0–200 | 200–500 | 500–800 | 800–1000 | 1000–1500 | |

| МГП-99 300/800 МГП-95/5 300/800 |

300–800 | 0 | ≤45 | ≥50 | ≤10 | 0 |

| МГП-99 200/1000 МГП-95/5 200/1000 |

200–1000 | 0 | ≤25 | ≥50 | ≤20 | 5 |

| МГП-99 600/1500 МГП-95/5 600/1500 |

600–1500 | 0–300 | 300–500 | ≥15 | ≥35 | ≤35 |

| 0 | ≤5 | |||||

2. Ключевые области применения порошкового магния

Благодаря своей высокой реакционной способности, малому весу и уникальным горючим свойствам, порошковая продукция из магния нашла применение в самых разнообразных отраслях промышленности.

2.1. Высокоэнергетические и пиротехнические составы

Исторически первой и до сих пор одной из главных сфер применения магниевых порошков является пиротехника. Магний — это высококалорийное горючее, которое при окислении выделяет огромное количество тепла и света, что делает его идеальным компонентом для:

- Осветительных составов: При горении магния образуется оксид MgO, спектр излучения которого близок к спектру абсолютно черного тела. Это обеспечивает яркую вспышку белого света, используемую в фотоосветительных смесях и сигнальных ракетах.

- Трассирующих составов: Магний, в отличие от алюминия, легко воспламеняется, что позволяет использовать его в составах для трассирующих пуль и снарядов, указывающих траекторию полета.

- Зажигательных смесей: Смеси магния с окислителями (например, перхлоратом калия) обладают высокой температурой и скоростью горения, что делает их эффективными в зажигательных устройствах и термитных смесях (например, для сварки).

- Маскирующих дымов: В сочетании с гексахлорэтаном порошок магния используется для создания плотных маскирующих дымовых завес.

Ключевым преимуществом магния является низкий коэффициент Пиллинга–Бедворса (α = 0,81). Так как α < 1, образующаяся на поверхности частиц оксидная пленка не является сплошной и не защищает металл от дальнейшего окисления, что способствует легкому воспламенению и высокой скорости горения.

Таблица 3. Примеры компонентов трассирующих составов (в мас. %)

| Цвет трассера | Mg | Sr(NO₃)₂ | Ba(NO₃)₂ | SrO₂ | Резинат Ca | SrCrO₄ | Na₂CrO₄ | ПВХ | Связующее |

| Красный | 26,7 | 33,3 | – | 26,7 | 8,3 | 5,0 | – | – | – |

| 28 | 55 | – | – | – | – | – | 17 | – | |

| 30 | 60 | – | – | 10 | – | – | – | – | |

| Белый | 25–35 | – | 50–65 | – | – | – | – | – | 10–15 |

| 44 | – | 39 | 3 | – | – | 8 | – | 6 | |

| Желтый | 33 | 40 | – | – | – | – | 17 | – | 10 |

2.2. Химическая промышленность и органический синтез

Огромная доля производимых магниевых порошков потребляется химической промышленностью, в первую очередь для реакции Гриньяра. Это фундаментальный процесс в органической химии, позволяющий синтезировать широчайший класс соединений. Реакция протекает в две стадии:

а) Образование реактива Гриньяра (RMgX) в эфирной среде:

RX + Mg → RMgX

(где R – органический радикал, X – галоген).

б) Взаимодействие реактива с карбонильными соединениями, например, с формальдегидом для получения первичных спиртов:

RMgX + O=CH₂(формальдегид) → R–CH₂–O–MgX + H₂O → R–CH₂–OH + Mg(OH)X

С помощью реактивов Гриньяра синтезируют тысячи органических и элементоорганических соединений, их используют в производстве полимеров (хлорвинил), фармакологических препаратов, катализаторов и присадок к нефтепродуктам (тетраэтилсвинец).

2.3. Черная металлургия

Черная металлургия является одним из крупнейших потребителей дисперсного магния (порошков и гранул). Его используют для двух ключевых процессов:

- Десульфурация чугуна: Современная доменная плавка не позволяет избавиться от серы, которая ухудшает механические свойства стали. Магний, вдуваемый в ковш с жидким чугуном, активно вступает в реакцию с сульфидом железа (

Mg + FeS = Fe + MgS), образуя сульфид магния, который переходит в шлак и легко удаляется. Этот процесс позволяет снизить содержание серы до сотых долей процента. - Модифицирование чугуна: Введение магния в расплав изменяет форму графитовых включений с пластинчатой на шаровидную (сфероидальную). Это кардинально улучшает механические свойства чугуна, повышая его прочность, пластичность и износостойкость. Стойкость изложниц из такого чугуна возрастает в 1,5-1,7 раза.

Использование дисперсного магния вместо кускового значительно повышает эффективность процессов за счет огромной площади реакционной поверхности и лучшего перемешивания в расплаве.

2.4. Порошковая металлургия

Хотя порошковая металлургия (ПМ) магния не так распространена, как ПМ железа или алюминия, она открывает уникальные возможности. Прессование и спекание магниевых порошков позволяет получать материалы с улучшенными свойствами по сравнению с литыми аналогами:

- Повышенная прочность и жаропрочность: Быстрое охлаждение частиц при распылении создает мелкозернистую структуру, которая сохраняется в конечном изделии. Предел прочности таких материалов может в 1.5-2 раза превышать показатели литых сплавов.

- Создание композитов: Методом ПМ получают композиционные материалы, например, Mg/MgO, обладающие высоким модулем упругости.

- Уникальные сплавы: Разработаны порошковые сплавы с легирующими элементами (Zn, Y, Zr), которые после прессования и термообработки демонстрируют предел прочности до 610 МПа, что сопоставимо с высокопрочными алюминиевыми сплавами.

Таблица 4. Сравнение характеристик магниевых изделий, полученных литьем и прессованием порошков

| Исходный материал | Температура прессования, °С | Скорость прессования, м/мин | Предел прочности, МПа | Относительное удлинение, % | |

| Литая заготовка | 420 | 4,5 | 19,5 | 9,0 | |

| Магниевые порошки (марки*) | 4 | 420 | 10,0 | 358 | 3,5 |

| 4F | 450 | 22,5 | 325 | 4,0 | |

| 4F + 0,007 %Be | 455 | 36,0 | 356 | 5,5 | |

* Порошки изготовлены на кратц-машинах с последующей обработкой в шаровой мельнице.

2.5. Водородная энергетика и химические источники тока

Магний является одним из самых перспективных материалов для хранения и получения водорода.

Получение водорода

Магний активно реагирует с водой (особенно с солевыми растворами), выделяя водород: 1 кг магния способен выделить более 920 литров H₂. Для ускорения реакции порошок магния смешивают с порошками-активаторами (Ni, Co, Fe) или используют порошки сплавов (Mg-Ni, Mg-Al). Эти композиции могут служить основой для портативных и безопасных генераторов водорода.

Хранение водорода (гидрид магния)

Магниевый порошок является сырьем для синтеза гидрида магния (MgH₂). Это соединение содержит 7,65% водорода по массе, что является одним из самых высоких показателей среди гидридов металлов. MgH₂ стабилен и безопасен, а водород высвобождается из него при умеренном нагреве. Это делает его ключевым материалом для разработки систем хранения водорода для автомобилей и стационарных энергетических установок.

Таблица 5. Сравнительное содержание водорода в различных веществах

| Вещество | Плотность, г/см³ | Содержание H₂, мас. % | Количество молекул H₂ в 1 см³ вещества, ×10²² |

| MgH₂ | 1,40 | 7,65 | 6,70 |

| TiH₂ | 3,91 | 3,53 | 8,26 |

| AlH₃ | 1,48 | 10,10 | 8,90 |

| H₂O | 0,998 | 11,19 | 6,71 |

2.6. Другие важные области применения

- Металлотермия: Порошок магния используется как сильный восстановитель для получения ряда тугоплавких и редких металлов (титан, бериллий, уран, цирконий, скандий) из их оксидов и галогенидов.

- Анодная защита: Магний — активный металл, поэтому из его порошков изготавливают аноды для водоактивируемых источников тока и катодные протекторы для защиты от коррозии корпусов судов, трубопроводов и других стальных конструкций.

- Нефтедобыча: Гранулы магния закачивают в нефтяные пласты с последующей подачей кислоты. Бурная экзотермическая реакция с выделением водорода разогревает пласт и повышает давление, что увеличивает нефтеотдачу.

- Сварочные электроды: Пассивированный порошок магния входит в состав обмазки некоторых видов электродов.

Заключение

Порошковая продукция из магния, пройдя путь от простого компонента для фейерверков до ключевого элемента в высоких технологиях, демонстрирует поразительную универсальность. Современные методы производства, от усовершенствованного механического фрезерования до высокотехнологичного распыления расплава и конденсации паров, позволяют получать материалы с широким спектром заданных свойств — размера, формы и чистоты частиц.

Крупнейшими потребителями остаются традиционные отрасли — черная металлургия, где дисперсный магний незаменим для улучшения качества чугуна, и химическая промышленность, использующая его в тонком органическом синтезе. В то же время открываются и стремительно развиваются новые направления: порошковая металлургия для создания сверхпрочных легких сплавов, и, что особенно важно, водородная энергетика, где магний и его гидрид рассматриваются как основа для безопасного хранения и генерации чистого топлива будущего.

Постоянное совершенствование технологий получения и расширение областей применения доказывают, что дисперсный магний был и остается стратегически важным материалом, чей потенциал продолжает раскрываться в самых передовых отраслях науки и техники.