Содержание страницы

- 1. Общие сведения

- 2. Распыление расплава

- 3. Гранулирование

- 4. Размол пудр и порошков хрупких сплавов

- 5. Алюминиевые пасты

- 6. Быстроохлажденные порошковые сплавы

- 7. Другие способы получения высоко-, ультра- и нанодисперсных алюминиевых порошков

- 8. Модификации способов диспергирования

- 9. Грубодисперсная порошковая продукция

- 10. Алюминиевая порошковая продукция в мире

1. Общие сведения

Порошковую продукцию из алюминия и его сплавов, находящую применение практически во всех отраслях народного хозяйства, получают с использованием четырех основных промышленных технологий:

производство порошков алюминия и его сплавов распылением расплава сжатым газом (воздухом или азотом) с контролируемым содержанием кислорода;

производство пудр и порошков хрупких сплавов механическим измельчением в шаровых мельницах в атмосфере защитного газа, обычно азота, с контролируемым содержанием кислорода;

производство гранул свободной вибрационной разливкой или центрифугированием расплава в газовой или жидкой (водной) среде; производство алюминиевых паст смешиванием порошковой продукции с водными растворами или органическими жидкостями либо измельчением в них.

Указанные технологические процессы, реализованные в России в промышленном масштабе на Каменск-Уральском заводе ОЦМ (г. Каменск-Уральский Свердловской обл.), на Ключевском ферросплавном заводе (п. Двуреченск Свердловской обл.), в ООО “СУАЛПМ” (г. Шелехов Иркутской обл.) и его филиалах (Волгоград и Краснотурьинск Свердловской обл.)*, на Надвоицком алюминиевом заводе (г. Надвоицы, респ. Карелия), в ООО “ВАЛКОМ-ПМ” (г. Волжский Волгоградской обл.).

2. Распыление расплава

Процесс получения пульверизата, т. е. распыленного газом металлического порошка, включает операцию приготовления расплава, его распыление сжатым газом, разделение и осаждение пульверизата по пылеосадительным аппаратам технологической цепи.

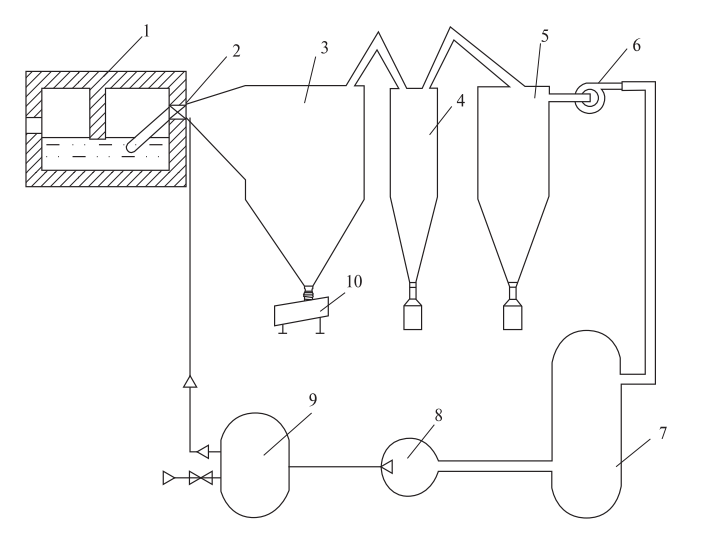

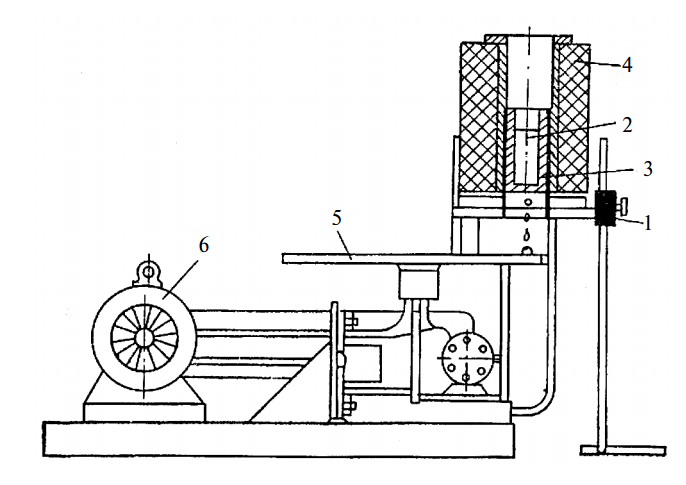

Схема установки для непрерывного процесса распыления расплава представлена на рис. 1.

В прогретую печь 1 загружают алюминий в твердом (чушки, слитки) или в расплавленном состоянии**. При производстве порошков сплавов проводят легирование расплава соответствующими металлами или осуществляют подачу в печь слитков готового сплава.

Для пульверизации расплава используется эжекционная форсунка 2. Пульверизат осаждается в конической части камеры распыления 3, затем пылегазовый поток последовательно проходит очистку от тонкодисперсных частиц в циклоне 4 и в фильтре 5, что гарантирует непревышение допустимого содержания пыли в отводимом газе. Продукт, осевший в циклоне и фильтре, разгружают в тару.

Очищенный в фильтрах газ подается в систему рециркуляции: в вентилятор 6, газгольдер 7, компрессор 8, ресивер 9. Система рециркуляции инертного газа обеспечивает возможность его многократного использования в процессе.

Рис. 1. Схема установки для непрерывного процесса распыления расплава: 1 – плавильная печь; 2 – форсунка; 3 – камера распыления; 4 – циклон; 5 – фильтр; 6 – вентилятор; 7 – газгольдер; 8 – компрессор; 9 – ресивер; 10 – грохот

Грубый пульверизат, осажденный в камере распыления, содержащий небольшое количество частиц менее 50 мкм, разгружается из пылеосадителя в промежуточную тару или на грохот 10, где подвергается первичному рассеву на ситах. Грубодисперсный пульверизат для окончательного рассева (в одну или две, реже в три стадии) транспортируют на участок рассева. Рассев производится на вибрационных или качающихся грохотах с установленными в них сетками, имеющими ячейки в соответствии с требуемой крупностью для каждой марки порошка.

Тонкодисперсный пульверизат, а также осажденный в циклоне и фильтре порошок для выделения из него деловых фракций крупностью менее 50 мкм направляют на участок классификации. Классификация производится в газовых центробежных классификаторах, принцип действия которых основан на использовании различия значений газодинамического сопротивления частиц потоку в зависимости от их крупности.

Производительность пульверизационных форсунок зависит от требований к дисперсности товарного порошка и может достигать 1000 кг/ч. Регулирование дисперсности пульверизата осуществляется изменением технологических параметров процесса.

Основные физико-химические характеристики порошков алюминия и сплавов на его основе, выпускаемых в России в промышленном масштабе, приведены в табл. 1.

Таблица 1

Характеристика порошков алюминия и сплавов на его основе

| Марка порошка | Форма частиц | Крупность частиц, основная фракция, мкм | Удельная поверхность, м2/г | Насыпная плотность, г/см3, не менее | Химический состав, мас. % | ГОСТ или ТУ | Основные области применения | ||

| Основные компоненты, не менее или в пределах | Примеси, не более | Влага, не более | |||||||

| 1. Порошки из первичного алюминия распыленные | |||||||||

| ПА-0 | Овальная, сфероидальная | 0–2000 | – | – | Al – 98 | Fe – 0,35

Si – 0,4 Cu – 0,02 |

0,2 | ГОСТ 6058–73 | Черная металлургия, химическая промышленность, пиротехника, сварочная техника, порошковая металлургия |

| ПА-1 | 250–450 | – | 0,96 | Al – 99 | |||||

| ПА-2 | 140–250 | – | 0,96 | Al – 99 | |||||

| ПА-3 | 100–160 | – | 0,96 | Al – 98 | |||||

| ПА-4 | 0–100 | – | 0,96 | Al – 98 | |||||

| АКП | 100–1250 | – | – | Al – 98,0 | Fe – 0,45

Si – 0,3 Cu – 0,04 Ti – 0,6 |

– | ТУ 1791-99-

-023–99 |

Черная металлургия (производство ферросплавов), порошковая металлургия | |

| АПЖ | 0–2500 | – | – | Al – 96,0 | Fe – 0,20

Si – 0,12 Zn – 0,08 Cu – 0,01 |

– | ТУ 1791-99-

-024–99 |

Металлургическая промышленность, при производстве жаропрочных сплавов | |

| ПА-4-ПМ* | Овальная, сфероидальная | 0–63 | – | 1,1 0,15 | Al – 98 | Fe – 0,35

Si – 0,3 Cu – 0,02 |

0,1 | ТУ 48-

0005- 41/О–88 |

Порошковая металлургия |

| ПА-4-ПК* | 63–140 | – | 1,05

0,15 |

Al – 98 | |||||

| ПМ-Д-0* | 63–140 | – | 1,1 0,15 | Al – 99 | Fe – 0,2

Si – 0,2 Cu – 0,02 |

||||

| 2. Порошки из алюминия высокой чистоты распыленные | |||||||||

| ПА-ВЧ-1 | Сферическая | 0–40 | 0,13–

0,17 |

– | Al+Al2O3 – 99,982 | Fe– 0,007

Si – 0,008 Cu – 0,001 Ti+Zn – 0,002 |

0,17 | ТУ 1791-

-99-020– 98 |

Электронная промышленность, химическая промышленность |

| ПА-ВЧ-2 | 40–80 | ≤0,12 | – | 0,04 | |||||

| ПА-ВЧ-3 | 80–140 | ≤0,08 | – | – | |||||

| 3. Порошки из алюминиевых сплавов распыленные | |||||||||

| САС-1-400 | Сферическая | 0–315,

в том числе 0–50 – 35–55 % |

– | 1,3 | Si – 25–30

Ni – 5–7 Al – ост. |

Fe – 0,6 | – | ТУ 48-

-0107- -42–80 |

Порошковая металлургия |

| САС-1-50 | 0–50 | 0,18–

0,23 |

1,0 | Si – 25–30

Ni – 5–7 Al2O3 – 3,5 Al – ост. |

|||||

| АСД-Т | Сферическая | 0–125 | 0,09–

0,15 |

– | Al – 99,0

Ti – 0,35– 0,60 |

– | – | ТУ 1791-

-99-019– 98 |

Синтез алюминийорганических соединений, изопропанового каучука, высокомолекулярных спиртов, порошковая металлургия |

| АСД-Т-1 | 0–180 | 0,08–

0,15 |

– | Al – 99,0

Ti – 0,20– 0,40 |

– | – | |||

| АСД-Т-0 | 100–315 | – | – | Ti – 0,35–

0,60 Al – ост. |

– | – | ТУ 48-

-0005- 45/О–90 |

Порошково-полимерные композиты | |

| АКД-12-0 | Сферическая, овальная | 0–100 | – | – | Si – 11–12

Al – ост. |

Fe – 0,5 | – | ТУ 1791-

-00200992- -019–98 |

Порошковая металлургия, пайка алюминиевых конструкций различного назначения,

в качестве компонента защитных покрытий, производство взрывчатых веществ |

| АКД-12-С | 0–315 | – | – | ||||||

| АКД-12-2С | 50–250 | – | – | ||||||

| ПАС-80 | Сферическая | 0–315 | – | – | Ni – 1,5–2,2

Zr – 1,5–2,5 Mo – 0,7– –1,2 Al – ост. |

Fe – 0,3 | 0,2 | ТУ 48-

-0107- -68/О–84 |

Порошковая металлургия |

| ПАСПМ-1* | 63–315 | – | – | Si – 0,8

Mg – 1 Cu – 0,5 Al – ост. |

Fe – 0,3 | – | ТУ 48-

-0005- 38/О–87 |

||

| ПАСПМ-2* | 63–315 | – | – | Mg – 0,6

Cu – 4,4 Al – ост. |

Fe – 0,3 | – | |||

| ПАСПМ-3* | – | – | Cu – 2,0

Al – ост. |

– | |||||

| ПАЦС-1а | 0–50 | 0,15–

0,22 |

– | Zn – 5±0,5

Al – ост. |

Fe – 0,3

Si – 0,3 |

0,03 | ТУ 1791-

-99-042– –2001 |

В качестве компонента в составе взрывчатых веществ, в защитных покрытиях и лакокрасочных материалах | |

| ПАЦС-1б | 0–100 | – | – | Zn – 5±0,5

Al – ост. |

0,02 | ||||

| ПАЦС-2а | 0–50 | 0,15–

0,22 |

– | Zn – 25±2

Al – ост. |

0,03 | ||||

| ПАЦС-2б | 0–100 | – | – | Zn – 25±2

Al – ост. |

Fe – 0,3

Si – 0,2 |

0,02 | |||

| 4. Порошки из вторичного алюминия распыленные | |||||||||

| АПВ | Овальная | 0–2000 | – | – | Al – 85 | – | – | ТУ 48-5-

-152–78 |

Металлургическая промышленность, производство экзотермических шлакообразующих смесей, взрывчатых веществ |

| АПВ-М | 50–2000 | – | – | – | – | 0,5 | Производство экзотермических смесей | ||

| АПВ-М1 | 50–2000 | – | – | – | – | 0,5 | |||

| ПА-ВВ-1 | Овальная | 0–140 | – | – | Al – 85 | – | – | Производство взрывчатых веществ | |

| ПА-ВВ-1С | 0–140 | – | – | Al – 85 | – | – | |||

| ПА-ВВ-2 | 0–140 | – | – | Al – 90 | – | – | |||

| 5. Смесевые композиционные материалы | |||||||||

| КСП-15 | – | 0–50 | – | 1,0 | САС –1–

50–83–87 Si3N4 – 13– 17 |

– | – | ТУ 48-

-0005- -28/О–85 |

Порошковая металлургия |

Примечания.

- В таблице не указаны марки порошков, выпускаемые по специальной НТД.

- Химический и гранулометрический составы порошков могут быть изменены по согласованию с потребителем.

- Прочерк означает, что этот показатель не нормируется.

* Дополнительные специфические свойства

| Марка порошка | Угол естественного откоса, градус | Текучесть, с/50 г |

| ПА-4-ПК, ПМ-Д-0 | 39 | 120 |

| ПА-4-ПМ | 44 | – |

| ПАС-ПМ-1…3 | – | 110 |

3. Гранулирование

3.1 Гранулирование металлических расплавов

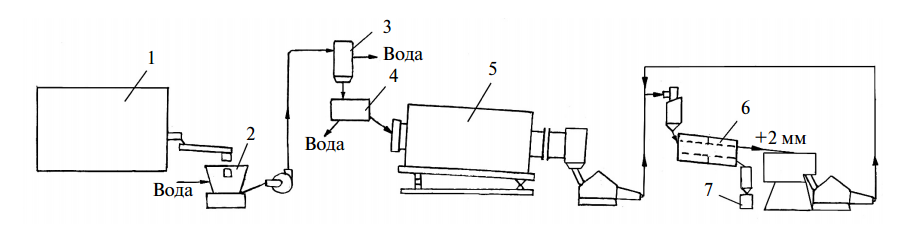

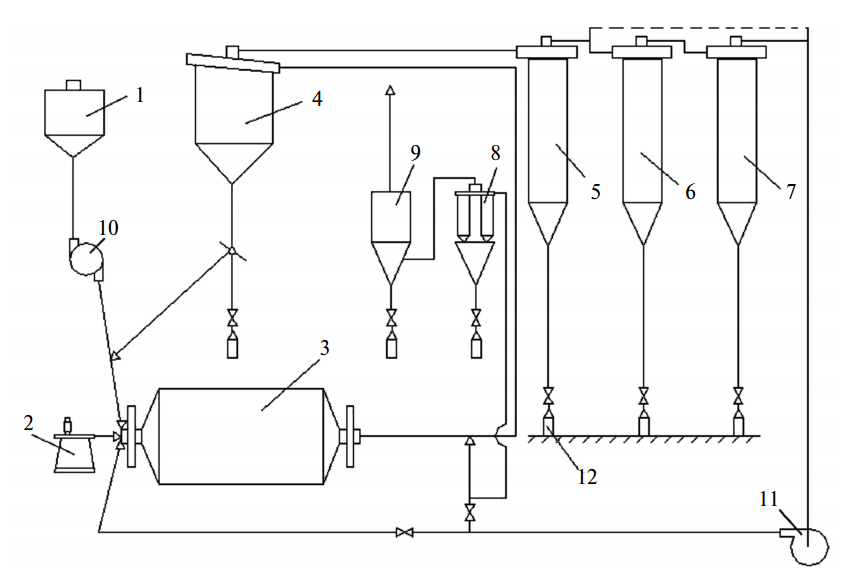

Хорошо отработаны и внедрены в промышленность четыре схемы гранулирования: центробежное с охлаждением в воде (рис. 2) или в газовой атмосфере (рис. 3), свободное литье с охлаждением в воде (рис. 4) или на металлической поверхности (рис. 5). Они отличаются характеристикой получаемого продукта и применяются в зависимости от требований к гранулам по крупности, форме и т. д. Установка центробежного гранулирования с охлаждением в воде (см. рис. 2) состоит из плавильной печи 1, гранулятора 2, бака-отстойника 3, центрифуги 4, сушильной печи 5 с противотоком гранул и нагретого газа, классификатора 6.

Рис. 2. Схема установки центробежного гранулирования с охлаждением в воде: 1 – плавильная печь; 2 – гранулятор; 3 – бак-отстойник; 4 – центрифуга; 5 – сушильная печь; 6 – классификатор; 7 – тара

Центробежное гранулирование как альтернативный пульверизации способ характеризуется сравнительной простотой и экономичностью, обеспечивает получение беспылевого взрывобезопасного при производстве и использовании и менее окисленного продукта. Грануляторы по сравнению с пульверизационными установками работают с более высокой производительностью (до 3000 кг/ч).

Технология производства алюминиевых гранул крупностью 0,1–2,0 мм центрифугированием расплава с охлаждением в воде обеспечивает скорость охлаждения частиц 103–104 К/с, соответствующую скорости охлаждения порошков крупностью 100–300 мкм при пульверизации, т. е. мелкие гранулы (менее 1 мм) идентичны по своим характеристикам крупным распыленным порошкам, соответствующим маркам ПА-0, АПВ, АКП, АПЖ.

Рис. 3. Схема установки для центробежного гранулирования с охлаждением в газовой среде: 1 – стакан; 2 – воронка; 3 – двигатель; 4 – камера охлаждения; 5 – воздуховод; 6 – конвейер и сборная камера

Технология обеспечивает длительную или даже безостановочную работу установки за счет коррозионностойкости разбрызгивающего устройства и применения гидро- и пневмотранспорта гранул.

По технологии центробежного гранулирования с охлаждением в газовой среде получаются игольчатые гранулы диаметром 0,5–2 мм, длиной 2–10 мм. Скорость кристаллизации сплавов более низкая (102 К/с), однако такие гранулы менее газонасыщены, их оксидная пленка менее прочная, а технологическая схема получения существенно упрощается за счет исключения передела сушки гранул.

Для охлаждения гранул в воздухе необходим сборный бак большого диаметра или применение дополнительного обдува, тогда как гранулятор с охлаждением в воде невелик (его диаметр менее 1 м). При гранулировании в воду на поверхности гранул после сушки формируется оксидно-гидроксидная пленка, что отражается на их потребительских характеристиках. По мере увеличения дисперсности увеличивается влажность и усугубляется проблема сушки гранул. Изменить свойства и прочность поверхностной пленки можно введением ингибиторов в охлаждающую воду или химической обработкой гранул непосредственно перед сушильной печью.

Увеличивать содержание мелких фракций (0,2–1,5 мм) в желаемых пределах позволяют увеличение частоты вращения и диаметра разбрызгивающего стакана (поз. 1, рис. 3), уменьшение размера отверстий, повышение температуры расплава. С использованием стаканов специальной конструкции увеличивается выход гранул менее 1 мм до 85–90 %.

С повышением частоты вращения стакана форма частиц все более приближается к сферической. Для ускорения охлаждения капель в полете можно использовать некоторые дополнительные приемы интенсификации процесса теплоотвода от зоны кристаллизации.

Гранулирование с охлаждением в воде предпочтительно при получении гранул для целей порошковой металлургии: микроструктура таких гранул более дисперсна и однородна, чем у частиц даже меньшего размера, охлажденных в газовой атмосфере со скоростями 102–105 К/с, и обеспечивает высокие механические характеристики прессованных из них изделий. Технология удачно вписывается в общую схему ПМ алюминия (см. подробнее разд. 2.5).

Схемы установки для свободного литья гранул представлены на рис. 4 и 5. Гранулы, производимые “мокрым” способом, преимущественно имеют чечевицеобразную форму (крупность – 5–15 мм), производимые “сухим” способом имеют дискообразную форму (диаметр 10–30, толщина 0,5–3 мм).

Основные физико-химические характеристики алюминиевых гранул приведены в табл. 2.

Рис. 4. Схема установки для свободного литья с охлаждением в воде: 1 – печь; 2 – лоток; 3 – грануляционная чаша; 4 – бак с охлаждающей водой; 5 – подъемник; 6 – сушильная печь; 7 – весы-дозатор

Таблица 2

Характеристика алюминиевых гранул

| Марка гранул | Крупность частиц, основная фракция, мм | Химический состав, мас. % | ТУ | Основные области применения | |

| Основной компонент, не менее | Примеси, не более | ||||

| Гранулы, полученные центрифугированием расплава | |||||

| ГПА-1* | 0,14–0,45 | Al+Al2O3 – 98 | Fe – 0,40, Si – 0,4,

Cu – 0,08, влага – 0,2 |

ТУ 1791-013-

-00200992– –95 |

Производство пористых фильтрующих элементов и пневмоглушителей |

| ГПА-2* | Al+Al2O3 – 85 | Si – 5,0, Cu – 4,0,

влага – 0,5 |

|||

| Гранулы, полученные методом свободного литья | |||||

| АГВЧ | 7–15 | Al+Al2O3 – 99,95 | Fe – 0,015, Si – 0,03,

Cu – 0,005, Ni – 0,005 |

ТУ 48-5-

-190–78 |

В глиноземном производстве для цементации галлия из алюминатных растворов, в качестве реактива и т. д. |

| АГ | 7–15 | Al+Mg – 97,0 | Fe – 3,0, Si – 1,0, Mg – 1,0,

Mn – 0,5, Zn – 0,5, Cu – 0,3, Sn – 0,2 |

ТУ 1712-99-

-003–96 |

Металлургическая, химическая промышленность, литейное производство и др. |

| АГК | 7–20 | Al+Mg – 97,0 | Fe – 3,0, Si – 0,6, Mg – 1,0,

Mn – 0,5, Zn – 0,5, Cu – 0,3, Sn – 0,2 |

ТУ 48-0005-

-46/0–92 |

|

* Гранулы марки ГПА-1 имеют насыпную плотность не менее 0,96 г/см3, ГПА-2 – не менее 0,90.

Рис. 5. Схема установки для свободного литья с охлаждением на диске (ленте): 1 – передвижная платформа; 2 – расплав; 3 – стакан; 4 – плавильная печь; 5 – металлический диск; 6 – двигатель

3.2 Гранулирование агломерацией

Способ агломерирования (“комкования”) широко распространен в различных областях промышленности – от горной (изготовление окатышей из измельченной рудной пыли) до пищевой (гранулирование растворенного в воде кофе и других продуктов). Сущность способа заключается в объединении (связывании) тонкодисперсных порошков (пылей) с получением частиц с линейными размерами, превышающими их исходные размеры на 2–3 порядка.

Для агломерирования порошков пригодны связующие, которые должны отвечать следующим требованиям:

- быть химически нейтральными к материалу и его поверхностной пленке;

- удаляться доступными методами перед применением основного материала или не влиять на механизм и химизм процесса использования;

- снижать или хотя бы не повышать степень опасности основного материала (токсичность, взрывопожароопасность);

- иметь невысокую стоимость относительно основного материала, чтобы применение связующего (1–10 %) не повышало стоимость материала более чем на 3–5 %.

В ВАМИ разработана опытно-промышленная технология производства “псевдогранул” способом агломерирования мелких неликвидных (20–100 мкм) фракций порошков и пыли, не находящих рационального применения в промышленности. В качестве связующего могут быть использованы растворы неорганических (жидкое стекло и т. п.) или органических (карбометилцеллюлоза, поливинилацетат и т. п.) веществ в смеси с ингибиторами коррозии алюминия.

Технология производства позволяет регулировать крупность гранул в широком диапазоне – от 0,1–2 до 5–10 мм. “Псевдогранулы” достаточно прочны и могут с успехом заменить используемые стандартные порошки (ПА, АПЖ, АКП, АПВ и т. д.) в ряде отраслей их потребления, поскольку при этом ликвидируется столь нежелательное для потребителей пыление. Вместе с тем реакционная способность алюминиевых порошков остается на высоком уровне, так как в процессе использования они освобождаются от связующего и реагируют в среде как обычно.

Таблица 3

Характеристика алюминиевых гранул ТУ 1791-99-004–96

| Марка гранул | Крупность частиц, основная фракция, мм | Химический состав, мас. % | Основные области применения | ||

| Основные компоненты | Влага, не более | ||||

| Al,

не менее |

Связующее, не более | ||||

| АПГ-П1 | 5–10 | 93 | 5,0 | 0,5 | Черная и порошковая металлургия, химическая промышленность и др. |

| АПГ-П2 | 2–5 | ||||

| АПГ-П3 | 0,1–2 | ||||

| АПГ-В1 | 5–10 | 81 | |||

| АПГ-В2 | 2–5 | ||||

| АПГ-В3 | 0,1–2 | ||||

Примечани е. Содержание металлических примесей в гранулах марки АПГ-П соответствует содержанию примесей в порошке ПА-0, гранул марки АПГ-В – в марке АПВ.

“Псевдогранулы” (табл. 3) в сравнении с порошками обладают следующими преимуществами:

- значительно меньше пылят, что снижает пожарои взрывоопасность при их применении, существенно улучшают санитарногигиенические условия труда и экологичность производства, повышают коэффициент использования материала;

- не требуют удаления связующего перед применением, например, в металлургии;

- длительное время стабильно сохраняют свои свойства и содержание активного металла.

4. Размол пудр и порошков хрупких сплавов

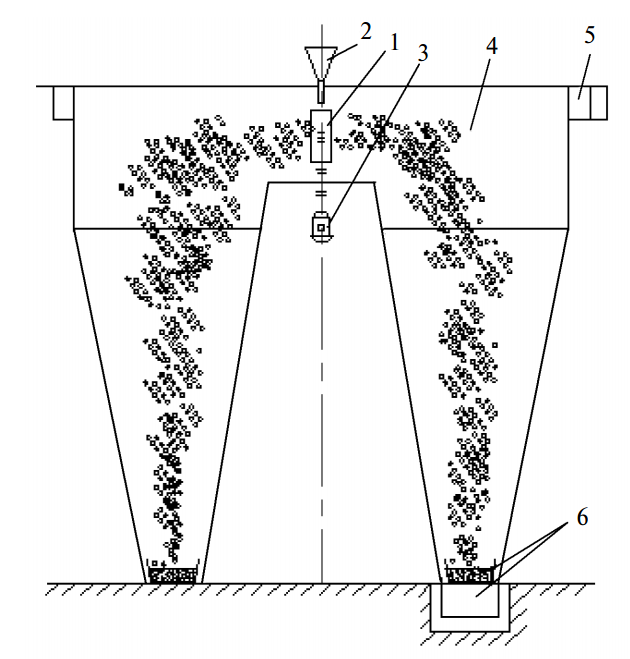

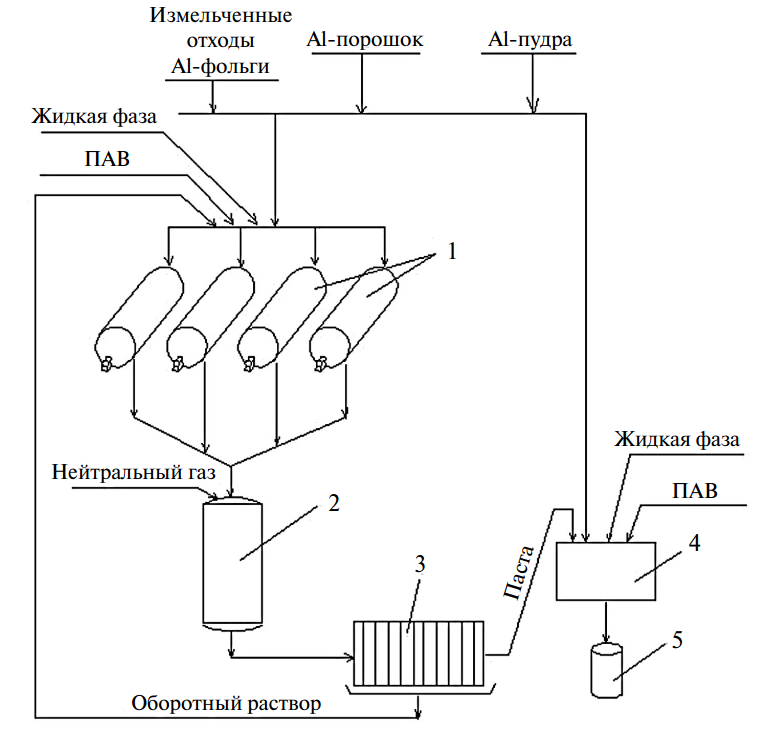

Схема производства алюминиевой пудры и порошков хрупких сплавов методом механического измельчения в пневмосепарационных размольных системах непрерывного действия показана на рис. 6.

Рис. 6. Схема пневмосепарационной размольной установки: 1 – бункер; 2 – поршневой насос; 3 – мельница; 4 – сепаратор; 5, 6, 7 – циклоны; 8 – мультициклон; 9 – рукавный фильтр; 10 – питатель; 11 – газодувка-вентилятор; 12 – тара

Из бункера 1 исходная порошковая или гранульная заготовка питателем подается во вращающуюся шаровую барабанную мельницу 3, в которой подвергается измельчению в результате ударного, раздавливающего и истирающего действия пересыпающейся шаровой загрузки, состоящей из стальных полированных шаров разного диаметра. Для устранения диффузионной сварки частиц и уменьшения контактного трения в мельницу при помощи поршневого насоса* 2 подают расплавленную жировую добавку в зависимости от вида получаемой продукции.

Полидисперсный продукт размола выносится из мельницы в виде пылегазовой смеси (ПГС) потоком газа, создаваемым вентилятором 11, в сепаратор 4. В сепараторе происходят отделение недоизмельченной фракции и возврат ее в мельницу. ПГС с тонким продуктом из сепаратора поступает в циклоны 5–7, где также происходят разделение по дисперсности и осаждение относительно более грубых частиц. Система классификации и осаждения алюминиевой пудры позволяет одновременно получать несколько сортов продукции с различной дисперсностью: при производстве пигментной пудры ПАП в первом циклоне осаждается крупная пудра ПАП-1, в остальных – более дисперсная ПАП-2. При производстве пиротехнических пудр ПП, пудр для газобетона ПАГ или порошков хрупких сплавов система осаждения состоит из одного циклона 5, остальные отключены от системы. Очищенный в циклонах от пудры газовый поток возвращается в вентилятор.

Развитие удельной поверхности материала при размоле сопровождается окислением свежеобразованных ювенильных поверхностей частиц алюминия, происходящим за счет поглощения кислорода из атмосферы мельницы. Это приводит к тому, что содержание кислорода в ПГС после мельницы снижается. Для поддержания концентрации кислорода в атмосфере размольной установки в заданных пределах осуществляют постоянную подачу в систему перед вентилятором 11 свежей газовой смеси и сброс в атмосферу через мультициклон 8 и рукавный фильтр 9 обедненной по кислороду смеси.

Готовая пудра выгружается в тару 12 для товарной продукции или при производстве пудр марок ПАП поступает в полировальный барабан (на схеме не показан), обработка в котором обеспечивает хорошую всплываемость (leafing) пудры в лаках, требуемый блеск и т. д.

На эффективность измельчения и качество пудр оказывают влияние исходные параметры (геометрические размеры и частота вращения барабана мельницы, величина шаровой загрузки и степень заполнения шарами объема мельницы, фракционный состав шаровой загрузки, качество поверхности шаров, прочностные свойства исходных материалов) и технологические характеристики процесса (темп подачи исходной заготовки, постоянный остаток материала в мельнице, дозировка жировой добавки, содержание кислорода в газовой среде мельницы, температура в зоне измельчения и т. п.).

При изготовлении гидрофильных алюминиевых пудр (ПАГ) вместо или совместно со стеарином используются специально подобранные анионоактивные или неионогенные ПАВы или их смеси, которые обеспечивают хорошую гидрофильность, химическую стабильность в процессе хранения, а также необходимую степень дисперсности, сопоставимую с пудрой марки ПАП-1. ПАВы добавляются в количестве 1–4 % к массе алюминия, они недороги, что позволяет снизить стоимость гидрофильных пудр по сравнению с пигментными.

Производительность одной размольной установки составляет, не менее: при получении пигментной пудры – 180, гидрофильной – 250, пиротехнической – 500 кг/ч.

Основные физико-химические характеристики алюминиевых пудр и порошков хрупких сплавов, выпускаемых в России в промышленном масштабе, приведены в табл. 4.

5. Алюминиевые пасты

Производятся два вида алюминиевых паст, различающиеся составом жидкой фазы: пасты на основе углеводородов (так называемые “бензиновые”) и пасты на основе водных растворов ингибиторов коррозии алюминия.

5.1 Бензиновые пасты

Паста представляет собой смесь чешуйчатых частиц алюминия с жидкими углеводородами, чаще всего имеющую состав (мас. %): 65 алюминия, 33 углеводородов (обычно – уайт-спирит), 2 жиров (стеариновая кислота).

Таблица 4

Характеристика алюминиевых пудр и порошков, получаемых размолом в шаровых мельницах

| Марка пудры или порошка | Форма частиц | Крупность частиц, основная фракция, мкм | Специальные свойства | Насыпная плотность, г/см3, не менее | Химический состав, мас. % | ГОСТ или ТУ | Основные области применения | ||

| Алюминий активный, не менее | Жировые добавки, не более | Примеси, не более | |||||||

| 1. Пудры пигментные | |||||||||

| ПАП-1 | Пластинчатая | 0–80 | ППВ – 7000

Всп – 80 |

– | – | 3,8 | Fe – 0,5

Si – 0,4 Cu – 0,05 Mn – 0,01 Влага – 0,2 |

ГОСТ 5494–95 | Изготовление красок, эмалей, резиновых клеев. В качестве газообразователя для получения ячеистого бетона. Используется в авиационной, автомобильной, машиностроительной, приборостроительной, полиграфической отраслях промышленности |

| ПАП-2 | 0–45 | ППВ – 10000

Всп – 80 |

– | – | |||||

| 2. Пудры пиротехнические | |||||||||

| ПП-1Л | Пластинчатая | 0–160 | – | 0,3–0,6 | 97 | 0,6 | Fe – 0,5

Si – 0,4 Cu+Zn – 0,08 Влага – 0,1 |

ГОСТ 5592–71 | Производство взрывчатых веществ и пиротехнических составов |

| ПП-1Т | 0–160 | – | 0,6–0,9 | 97 | 0,6 | ||||

| ПП-2Л | 0–100 | – | 0,4–0,7 | 95 | 0,6 | ||||

| ПП-2Т | Пластинчатая | 0–100 | – | 0,7–1,3 | 95 | 0,6 | Fe – 0,5

Si – 0,4 Cu+Zn – 0,08 Влага – 0,1 |

ГОСТ 5592–71 | Производство взрывчатых веществ и пиротехнических составов |

| ПП-3Л | 0–63 | – | 0,5–0,8 | 93 | 0,8 | ||||

| ПП-3Т | 0–63 | – | 0,8–1,4 | 93 | 0,8 | ||||

| 3. Пудры и пасты для газобетона | |||||||||

| ПАГ-1 | Пластинчатая | 0–80 | ППВ–

6000 |

– | 90 | 2,4 | – | ГОСТ 5494–95 | Производство газобетона |

| ПАГ-2 | 0–56 | ППВ–

8000 |

– | 88 | 3,0 | ||||

| ПАГ-3 | 0–45 | ППВ–

10000 |

– | 86 | 3,2 | ||||

| ПАГ- 1Б | 0–80 | – | – | 85 | ПАВ– 5,0 | Влага – 0,2 | ТУ 1791-

-147- -00194091– 94 |

||

| ПАГ- 2Б | 0–80 | – | – | 82 | ПАВ– 5,0 | ||||

| ПАГ- 4С | Пластинчатая | 0–45 | *, ППВ–

5500–6000 |

88,0 | ОД–

1,2 |

– | ТУ 1791-

-001- -00193996– –02 |

Производство газобетона | |

| ПАГ- 4СL | 0–45 | *, ППВ

6100–6600 |

90,0 | ОД–

1,5 |

– | ||||

| ПАВ | 0–80 | ППВ-3500 | – | 80,0 | 2,0 | – | ТУ 1791-

-001- -00200992– –93 |

||

| АПВБ-1 | 0–80 | ** | 0,55 | – | 3 | Влага – 0,5 | ТУ 48-

-0107- -8–74 |

||

| АПВБ-2 | 0–45 | ** | 0,35 | – | 5 | ||||

| ВАГ-1 | 0–80 | – | – | 78 | – | Влага – 0,5 | ТУ 48-

-0101- -12–74 |

||

| ВАГ-2 | 0–45 | – | – | 75 | – | ||||

| ГБП | 0–80 | **, *** | – | – | – | – | ТУ 48-

-0106- -100–92 |

||

| 4. Пудры комкованные | |||||||||

| АПС- 1А | Окатанная | 0–315 | – | 0,9 | Al2O3 – 6–8 | 0,25 | Fe – 0,20

МФ – 0,7 Влага – 0,1 |

ГОСТ 10096–76 | Изготовление жаропрочного, выдерживающего T =

= 350–500 С и давление до 5 кгс/см2 материала САП-1 (для капиллярных труб и фольги толщиной 0,3–0,1 мм) |

| АПС-1Б | Окатанная | 0–1000 | – | 1,0 | Al2O3 – 6–8 | 0,25 | Fe – 0,25

МФ – 1 Влага – 0,1 |

ГОСТ 10096–76 | Для изготовления полуфабрикатов из САП-1: прессованных прутков, профилей и листов. Листы из материала САП-1 могут подвергаться штамповке |

| АПС-2 | 0–1000 | – | 1,0 | Al2O3 – 9–12 | 0,3 | Fe – 0,25

МФ – 2 Влага – 0,1 |

Для изготовления прессованных и катаных полуфабрикатов из САП-2 с повышенной на 15–20 % жаропрочностью по сравнению с САП-1 | ||

| АПС-3 | 0–1000 | – | 1,0 | Al2O3 – 13–17 | 0,3 | Fe – 0,25

МФ – 3 Влага – 0,1 |

Для получения наиболее жаропрочного материала САП-3 в виде прессованных прутков и профилей | ||

| 5. Порошки из сплавов алюминия молотые | |||||||||

| ПАМ-1 | Осколочная | 315–630 | – | – | Акт. Me

–99 |

Fe – 0,2

Cl – 0,02 |

0,1 | ГОСТ 5593–78 | Металлургическая промышленность, пиротехника, химическая промышленность |

| ПАМ-2 | 140–

315 |

– | – | ||||||

| ПАМ-3 | 71–160 | – | – | ||||||

| ПАМ- 3П | Осколочная | 56–160 | – | 0,80 | Al– 48–52

Mg– ост. |

нерастворимый остаток – 0,2 | 0,1 | ГОСТ 5593–78 | Металлургическая промышленность, пиротехника, химическая промышленность |

| ПАМ-4 | 0–80 | – | – | ||||||

| ПАМ- 4П | 0–80 | **** | 0,65 | ||||||

| ПАМ-5 | 0–40 | **** | – | Акт. Me – 97

Al – 48–52 Mg– ост. |

Fe – 0,2

Cl – 0,02 нерастворимый остаток – 0,2 |

0,1 | ГОСТ 5593–78 | ||

| НИАЛ

(Сплав Ренея) |

Осколочная | 50–

2500 |

– | – | Al – 47–55

Ni – 45–53 |

Fe – 0,25

Cu – 0,05 |

– | ТУ 48-

-2853- -9/О–83 |

Химическая промышленность, для изготовления никелевого скелетного катализатора, ПМ |

Сокращения в таблице: Всп – всплываемость, мас. %, не менее; ППВ – кроющая способность на воде, см2/г, не менее; ПАВ – поверхностно-активные вещества, мас. %, не более; ОД – содержание органических добавок, мас. %, не более; МФ – содержание магнитной фракции, мас. %, не более; Акт. Ме – активные металлы.

* Объем газовыделения, мл: за 2 мин, не более: ПАГ-4С и ПАГ-4СL – 4,0; за 8 мин: ПАГ-4С – 40–52, ПАГ-4СL – 45–55; за 16 мин: ПАГ-4С – 58–70, ПАГ-4СL – 60–72.

** Условная активность, см3/г, не менее: АПВБ-1 – 1000, АПВБ-2 – 900, ГБП – 900.

*** рН 1%-ной водной суспензии газопасты: ГБП – 6,5–8,5.

**** Удельная поверхность, м2/г: ПАМ-4П – 0,19–0,24, ПАМ-5 – не менее 0,25.

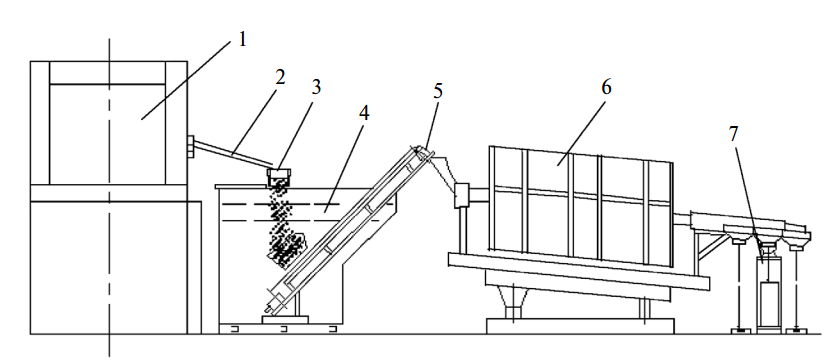

Размол в углеводородах позволяет получить алюминиевую пасту, значительно превосходящую по тонине помола и ППВ наиболее высококачественную из алюминиевых пудр – ПАП-2, получаемую сухим размолом. Как правило, алюминиевые пасты выпускают с ППВ 15–30 тыс. см2/г. Мокрый размол менее взрывоопасен по сравнению с сухим способом, так как МВСК уайт-спирита и пасты составляет 15–17 об. %, пудры – 8,5.

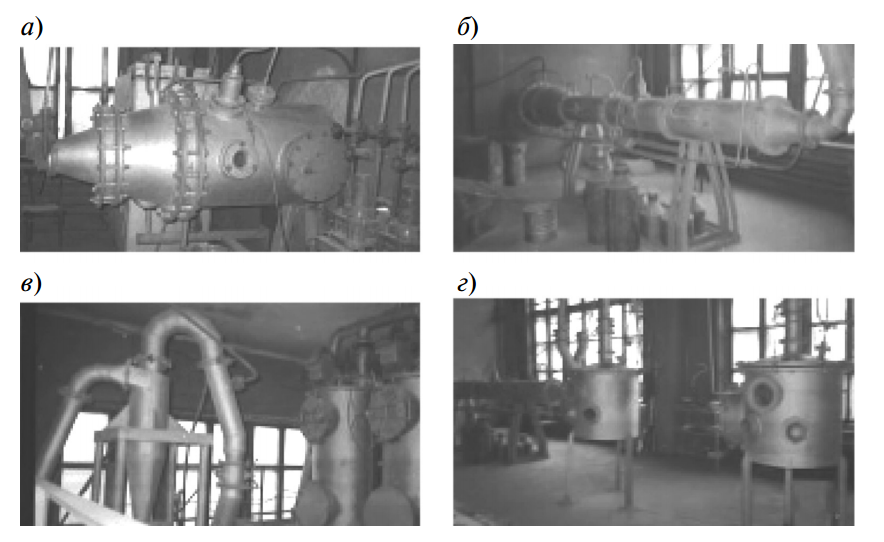

Схема установки для производства алюминиевых паст мокрым размолом включает переделы подготовки исходных материалов, собственно размола, сгущения, усреднения и затаривания (рис. 7). В качестве основных исходных материалов используют распыленный алюминиевый порошок, алюминиевую пудру или от ходы фольги толщиной менее 50 мкм, жидкие углеводороды (уайтспирит, ксилол, толуол и др.) и жировые добавки (стеариновая, олеиновая кислоты и др.). В некоторых случаях в шихту добавляют вещества, придающие конечному продукту необходимые специфические свойства.

Рис. 7. Схема установки для производства алюминиевых паст: 1 – мельницы мокрого измельчения; 2 – насос типа монтежю; 3 – фильтр-пресс или центрифуга; 4 – смеситель; 5 – готовая продукция

Отходы алюминиевой фольги предварительно измельчают, а затем отжигают для повышения пластичности и удаления загрязнений (бумаги, краски, масел и т. п.).

Приготовленную шихту размалывают в шаровых мельницах 1 в одну или несколько стадий в зависимости от крупности исходных алюминиевых частиц и требуемой тонины частиц получаемой пасты. Пульпу из мельниц перекачивают насосом-монтежю 2 на сгущение в фильтр-пресс, барабанный фильтр или в центрифугу 3, после чего сгущенный остаток направляют на следующую стадию измельчения или смешивания в смесителе 4 или непосредственно потребителю 5.

При крупном масштабе производства для разнообразных целей — для лакокрасочной, строительной, полиграфической и химической отраслей промышленности – рекомендуется иметь параллельно-последовательную схему производства, позволяющую комбинировать технологические операции в зависимости от требований к товарной продукции.

Технико-экономическое сравнение эффективности применения различных видов исходного сырья и оборудования при производстве алюминиевых паст показало, что наиболее экономически оправдано применение крупного производительного оборудования и использование в качестве исходного сырья отходов алюминиевой фольги.

При мокром измельчении алюминия помимо шаровых барабанных мельниц могут применяться другие типы измельчителей: вибромельницы, аттриторы, различные истиратели, например, в виде двух прижимающихся под давлением друг к другу поверхностей, между которыми непрерывно пропускают суспензию из металлического порошка и жидкости.

Процесс мокрого измельчения относительно малопроизводителен по сравнению с “сухим” процессом, поэтому актуальна разработка непрерывных способов и установок мокрого измельчения. Например, в Великобритании (фирма “Емпко”), Швеции (“Брук”), Австрии используют мельницы диаметром 1–1,2, длиной до 6 м и изготовляют пасты непрерывным или полунепрерывным способом.

Фирмой “Кальман Габор” (Франция) запатентованы способ и установка для непрерывного тонкого измельчения в последовательно соединенных мельницах непрерывного действия, передача суспензии на следующую стадию измельчения осуществляется под давлением.

Принцип непрерывного процесса мокрого измельчения, разработанный фирмой “Алкоа” (США), заключается в выводе суспензии из процесса совместно с мелющими шарами, в отделении шаров от пасты в ситовом сепараторе, возврате шаров в мельницу.

Алюминиевые пасты более удобны в работе и при транспортировке из-за большей насыпной плотности и отсутствия пыления. При смешивании пасты с соответствующим связующим (лаком) получают краску, отличающуюся повышенной влагонепроницаемостью и долговечностью, высокой отражательной способностью, жаростойкостью и другими ценными свойствами.

Алюминиевые пасты в зависимости от всплываемости разделяют на два типа: всплывающие (лифинговые) и невсплывающие (нелифинговые). Частицы алюминия лифинговой пасты обладают способностью всплывать к поверхности лаковой пленки и располагаться параллельно поверхности, придавая краске металлический блеск и высокую отражательную способность, затрудняя проникновение влаги и повышая стойкость краски. Частицы алюминия нелифинговой пасты оседают в нижней части лаковой пленки, обеспечивая полихроматический эффект.

Основные марки выпускаемых в России алюминиевых паст приведены в табл. 5. Масштабное производство алюминиевых бензиновых паст действует в филиале ООО “СУАЛ-ПМ-Краснотурьинск” (г. Краснотурьинск Свердловской обл.), а опытное производство, выпускающее небольшими партиями пасты со специальными свойствами для авиакосмической промышленности – в ЛМПА СПбГПУ.

Свойства специальных паст, выпускаемых малыми партиями, приведены в табл. 6.

5.2 Водные пасты

Водные алюминиевые пасты, как и бензиновые, содержат 65 % алюминиевых частиц, а в качестве жидкой фазы – водные растворы ингибиторов коррозии алюминия. Такие пасты пожарои взрывобезопасны, удобны в обращении, стабильно в течение достаточно длительного времени сохраняют свои свойства, в частности, содержание активного металла. Они применяются в качестве газообразователя при производстве ячеистых бетонов, при получении водных красок, в составах водонаполненных взрывчатых веществ, иногда в порошковой металлургии.

Таблица 5

Характеристики паст алюминиевых бензиновых серийного выпуска по ТУ 48-5-204–80

| Марка пасты | Крупность частиц, основная фракция, мкм | Кроющая способность на воде (ППВ), м2/г, не менее | Всплываемость, %, не менее | Вещества, летучие при 105 °С, %,

не более |

Вещества, растворимые

в органических растворителях, %, не более |

Примеси в сумме (Fe + Si + Cu + Mn), мас. %, не более | Основные области применения |

| 1. Всплывающие пасты | |||||||

| В-1 | 0–45 | 1,6 | 65 | 35 | 3,0 | 1,0 | Отделочные и защитные краски с металлическим блеском |

| В-2 | 0–45 | 2,0 | 75 | 35 | 4,0 | 1,2 | |

| В-3 | 0–45 | 2,4 | 75 | 40 | 4,0 | 1,2 | |

| 2. Невсплывающие пасты | |||||||

| Н-1 | 0–45 | – | – | 35 | 3,0 | 1,0 | Грунтовочные защитные краски и краски с мягким металлическим блеском |

| Н-2 | 0–45 | – | – | 35 | 4,0 | 1,2 | |

| Н-3 | 0–45 | – | – | 40 | 4,0 | 1,2 | |

| 3. Специальные пасты | |||||||

| С-1 | 0–80 | 0,7 | 65 | 35 | 3,0 | 1,2 | Молотковые эмали |

| С-2 | 0–45 | 1,7 | 75 | 40 | 3,5 | 1,2 | |

| С-3 | 0–45 | 1,7 | – | 42 | 4,0 | 1,3 | |

| МАП* | 0–160 | 1,3–1,7 | 50 | 50 | 3,5 | 1,0 | Терморегулирующие покрытия |

| ПД | 0–45 | 2,0 | 30,0 | 40 | 3,5 | 1,0 | Краски и эмали антикоррозионные |

| ПДА** | 0–45 | 2,0 | 30,0 | 40 | 3,0 | 1,0 | Краски и эмали в аэрозольной упаковке |

* Для марки МАП: блеск – не менее 80 усл. ед.

** Для марки ПДА: отражательная способность – не менее 70,0 усл. ед.

Таблица 6

Характеристики паст алюминиевых бензиновых, выпускаемых малыми партиями

| Марка пасты | Крупность частиц, основная фракция, мкм | Кроющая способность на воде (ППВ), м2/г,

не менее |

Содержание сухого вещества, мас. %, не менее | Специальные свойства | Примеси, мас. %, не более | ТУ | Основные области применения |

| ТРП | 0–160 | 1,5±0,2 | 60 | εн ≤ 0,17 | Fe–0,5 | ТУ 48-0131-

-3–87 |

Терморегулирующие лакокрасочные покрытия |

| АСП | – | – | 60 | R ≤ 1·105 | – | ТУ 1711-018-

-00200992– –97 |

Лакокрасочные покрытия с антистатическими свойствами |

| АРА | 0–45 | 1,4 | 60 | – | – | ТУ 1731-004-

00200989–94 |

Двухслойные лакокрасочные покрытия |

| АРА-Л | 0–45 | 1,4 | 40 | – | – | ТУ 48-0131-

-44/О–91 |

|

| АРА-Л2 | 0–45 | 0,95 | 65 | – | – |

Примечание. εн – степень черноты покрытия суспензии пасты; R – переходное электрическое сопротивление в составе токопроводящего покрытия, Ом.

Таблица 7

Характеристика алюминиевых водных паст

| Марка пасты | Марка пудры | Содержание активного алюминия в сухом остатке, мас. %, не менее | Содержание сухого вещества, мас. %, не менее | Содержание, % к алюминию | |||

| K2Cr2O7 | сульфонола | ОП-7 | сульфитного щелока | ||||

| АВП-1 | ПАП-1 | 80 | 50 | 1,5 | – | 0,75 | 1,0 |

| АВП-2 | ПАГ-4С | 65 | 1,5 | – | 0,75 | 1,0 | |

| АВП-3 | ПАГ-4Н | 65 | 1,5 | – | – | – | |

| АВП-4 | ПАП-1 | 50 | – | 2,5 | – | – | |

| АВП-5 | ПАП-1 | 50 | – | 0,75 | 0,75 | 2,0 | |

| АВП-6 | ПАГ-4С | 65 | – | 0,75 | 0,75 | 2,0 | |

| АВП-7 | ПАГ-4Н | 65 | – | – | – | 2,0 | |

Водные алюминиевые пасты для газобетона получают размолом алюминиевого порошка в водных растворах ингибиторов или смешиванием пудры с ними.

Технология промышленного производства размолом в водной среде освоена в ряде стран, наиболее широко применяется в Германии. В процессе размола вводят жирные кислоты, соли фосфорной и борной кислот, буру, оксид бора, а также коллоидные вещества – альбумин, казеин, желатин, клей или гуммиарабик.

Технология получения методом смешивания пудры ПАП или ПАГ осуществляется по двум вариантам:

в смесителях, входящих в состав технологической линии размольных установок; схема реализуется на заводах – производителях пудры; непосредственно в барабанах для транспортировки пудры на специальных компактных установках; схема реализуется на заводах – производителях газобетона.

При смешивании в качестве ингибиторов могут использоваться концентрат сульфитно-дрожжевой бражки, сульфонол, бихромат калия, борная кислота, ацетат натрия, фосфаты (РО 3–), гликоли, арилалкилсульфонаты, углеводороды, многоатомные спирты и другие соединения.

Свойства водных паст приведены в табл. 7.

6. Быстроохлажденные порошковые сплавы

Технологические свойства традиционных алюминиевых сплавов существенно повышаются за счет их сверхбыстрого охлаждения. Порошковая металлургия быстроохлажденных алюминиевых сплавов (БОАС) позволяет создать материалы с качественно новым уровнем свойств для использования в перспективных областях техники [I.6]. БОАС имеют равномерную улучшенную структуру микрои наноразмеров, могут быть квазикристаллического или даже аморфного состояния, что гарантирует улучшение служебных характеристик скомпактированных из них изделий при сохранении на приемлемом уровне пластичности и технологичности сплавов. Перспективы их широкого применения трудно переоценить.

При распылении расплавов сжатым газом скорость охлаждения получаемых тонких частиц сплавов (фракции менее 50 мкм)

составляет 104–106 К/с, а особотонких (фракции 10–1 мкм) – 106–108 К/с. Она зависит от параметров пульверизации (давления распыливающего газа, температуры его и расплава). В быстроохлажденных сплавах фиксируются метастабильные фазы, повышается концентрация твердых растворов легирующих элементов (табл. 8) [I.7].

Таблица 8

Растворимость элементов в твердом растворе при скоростях охлаждения 103–104 К/с

| Элемент | Максимальные значения растворимости в равновесном состоянии | Значение растворимости в распыленных порошках, ат. % | |

| К | ат. % | ||

| Хром | 934 | 0,44 | 5–6 |

| Медь | 821 | 2,50 | 17–18 |

| Железо | 928 | 0,025 | 4–6 |

| Магний | 723 | 18,90 | 36,8–40 |

| Марганец | 923 | 0,70 | 6–9 |

| Никель | 913 | 0,023 | 1,2–7,7 |

| Кремний | 850 | 1,39 | 10–16 |

Из-за торможения диффузионных процессов вредные примеси в БОАС в меньшей степени выходят на границу зерен; ряд традиционно вредных для алюминия примесей (железо и др.) в таких сплавах становятся полезными легирующими добавками. Примером могут служить распыленные порошки заэвтектического сплава алюминия с кремнием, полученного из низкосортных руд и содержащего повышенное количество примесей. Полуфабрикаты из этих порошков имеют аналогичные или даже более высокие прочность, пластичность, хороший комплекс физико-химических и механических свойств, чем полученные из порошков сплава чистых исходных металлов.

Длительная выдержка многокомпонентного расплава перед распылением выше линии ликвидуса позволяет достичь однородности его химического состава на атомарном уровне, способствует полному разрушению наследственной структуры твердого состояния. При сверхбыстром охлаждении расплавов алюминиевых, особенно многокомпонентных, сплавов со скоростями 107–108 К/с достигается эффект аморфизации [I.8]. Расплав переохлаждается и затвердевает без кристаллизации, атомы остаются “замороженными” в тех или вблизи тех положений, которые они занимали в жидком состоянии сплава. В структуре обнаруживается ближний порядок расстановки атомов, но полностью отсутствует дальний, т. е. собственно кристаллическая решетка.

Использование такого важного критерия, как скорость охлаждения расплава, позволяет создать метастабильные структуры, описываемые пространственными диаграммами состояния системы, в отличие от двухмерных диаграмм равновесного классического металловедения (“состав–температура”).

Лабораторией порошков ВАМИ (ныне – ЛМПА СПбГПУ) совместно с алюминиевыми заводами были разработаны опытные и промышленные технологии распыления и испытано у заказчиков большое количество конструкционных и специальных порошковых сплавов, в том числе сплавы 01209, 01419, 01959, 01969 и 01995; Al–Mg, Аl–Мg–Li, Al–РЗМ, Al–Mg–РЗМ; Al–Si–РЗМ, Аl–Zn, Аl–Sn–Сu, Al–Zn–Mg–Cu, Аl–Fе–Si, Аl–Fе–Се, Аl–Si, Аl–Si–Ni (САС-1) и др. (табл. 9). В последнем сплаве содержание кремния практически предельно возможное при использовании технологии высокоскоростной кристаллизации. Совместными с ВИЛС и ВИАМ работами показана высокая эффективность и перспективность применения этих порошковых алюминиевых сплавов в промышленности.

Порошки БОАС перерабатывались на полуфабрикаты на некоторых предприятиях автомобильной, машиностроительной, электротехнической, атомной, авиационной, электронной и других отраслей промышленности. Полуфабрикаты имеют ряд новых полезных, иногда уникальных свойств, не присущих исходному сплаву: низкий ТКЛР, повышенные антифрикционные свойства, коррозионная стойкость, заданная твердость, прочность, пластичность, теплопрочность, износостойкость и т. п. Например, удельная прочность быстроохлажденных порошковых сплавов системы Al–Zn–Mg–Cu находится на уровне высоколегированных сталей и лучших титановых сплавов [I.7]. Кроме целей ПМ некоторые порошки могут эффективно использоваться для напыления покрытий различных назначений (см. разд. 2.6).

Отечественное производство алюминиевых порошков базируется на крупных промышленных установках высокой производительности. Хотя заводы выпускают или могут выпускать разнообразные виды порошков сплавов, но обеспечивать изготовление небольших партий сплавов широкой номенклатуры на крупных установках нерентабельно или даже невозможно, поскольку приводит к необходимости тщательной промывки печи при переходе от одной группы сплавов к другой.

Таблица 9

Характеристика некоторых отечественных порошковых алюминиевых сплавов для порошковой металлургии алюминия и напыления покрытий, выпускаемых малыми партиями [I.9–I.13]

| Наименование сплава, содержание компонентов, мас. % | Свойства полуфабрикатов | Область применения | ||

| механические (20 °С) | другие | |||

| σВ, МПа | δ, % | |||

| Упрочненные алюминиевые сплавы

Аl–1,5Сr Аl–1,5Сr–1,2Zr Аl–1,5Сr–1,2Zr–0,2V–0,2Тi |

156

261 356 88 (400 oC) |

9

22,3 12,3 |

Высокая концентрация твердых растворов Cr, Zr, V, Тi в Al. Низкий температурный коэффициент электросопротивления | Конструкционные теплопрочные материалы |

| Жаропрочные сплавы: Аl–2Сu–1,6Mg–1Fe–1Ni

сплав СПАК-4 (Al–Cu–Mg–Al2O3) |

519

349–442 |

10,3

7,6–10,9 |

СПАК-4 обладает повышенной длительной жаропрочностью при 300 и 350 °С; высокой стойкостью к коррозионному растрескиванию и межкристаллитной коррозии | Изготовление поршней двигателей. В 2–2,5 раза повышается ресурс работы форсированных двигателей внутреннего сгорания |

| Высокопрочные сплавы: В–95, В–90, 01969 (Аl–8Zn–3Мg–2,5Сu),

легирование 0,4Со или 0,2Mn+0,2Nb |

735–833 | 8–12

коэф. трения ~0,1 |

Наиболее прочные из алюминиевых сплавов. Хорошо обрабатываются и полируются, имеют высокие антифрикционные свойства | Авиастроение, машиностроение, строительство |

| Высокомодульный порошковый сплав 01429 (Al–Мg–

–Li) |

Низкая скорость роста усталостных трещин и низкая плотность, повышенная стойкость к коррозионному растрескиванию | Конструкционные материалы в авиации | ||

| Сплав Аl–1,5Ni–1,0Тi | 333

215 (250 °С) |

6 | Высокая коррозионная стойкость в паровоздушной среде при 250 С | |

| Сплав АПН (Al – (0,9–1,2) Ni – (0,3–0,6)Fe – (0,05–0,1) Ti – Al2O3) | 117–274 | 40–13 | Высокая коррозионная стойкость в воде при 250–300 С, длительная прочность при 300 С

в 10 раз выше, чем у сплава АК-4. Высокие жаропрочность, ударная вязкость |

Производство пароводяных агрегатов, в частности, в атомной технике |

| АКД-20 (Al–20Si) | 230 | 4 | Быстроохлажденный квазиэвтектический сплав для ПМ и пайки | Соединение алюминиевых деталей, ПМ |

| Сплав 1201 (Al–6,3Cu– 0,3Mn–0,2Zr–0,1V–0,06Ti) | До 490 | До 15 | Более высокие прочностные свойства, чем у литого сплава | Производство деталей криогенной техники |

| Сплав 01419 (Al–1,5Cr–1,0Zr) | 333

88 (350 °С) 49 (400 °С) |

14

20 |

Высокие прочностные свойства при 250–400 С, сплав хорошо сваривается плавлением | Машиностроение (производство листов, труб, профилей штампованных деталей) |

| ПАС-80 (Al–2Ni–2Zr–1Mo) | Высокая коррозионная стойкость | Прессование ответственных деталей | ||

| ПАЦС (Al–(5–25)Zn)

–50 мкм |

Производство ВВ, защитные покрытия, краски | |||

| Сплавы

АО-5 (Al–5Sn–1Cu) АО-20 (Al–20Sn–1Cu) АС-20 (Al–20Pb–1Cu) |

Коэффициент трения

0,02 0,01 0,03 |

Усталостная прочность, цикл

1,1·106 1,0·106 1,3·106 |

Низкий коэффициент трения и высокая усталостная прочность вкладышей подшипников | Плазменное напыление вкладышей тяжелонагруженных двигателей (судостроение и т. п.) |

Рентабельное малотоннажное производство порошков БОАС для ПМ и напыления покрытий может быть с успехом реализовано только на малых установках, таких как крупнолабораторная распылительная установка (КЛРУ) ЛМПА в Волгограде. Наряду с проведением исследований на ней нарабатывают малые партии порошков алюминия, магния и практически любых их сплавов, а также других металлов и сплавов с температурой плавления в основном до 1000 С, отрабатываются композиции новых марок порошков, аппаратурно-технологические режимы их получения.

В состав КЛРУ (рис. 8) входят высокочастотная установка с индукционной печью, электропечь подогрева инертного газа и форсунок, распылительная камера, циклон для осаждения крупных фракций порошка и грубой очистки отходящих газов, рукавные фильтры для улавливания дисперсного порошка и тонкой очистки отходящих газов, вентилятор для удаления отработанного газа, разгрузочные боксы.

Рис. 8. Крупнолабораторная распылительная установка:

а – распылительная камера, вид со стороны печи; б – распылительная камера, вид со стороны системы пылеулавливания; в – циклон и рукавные фильтры; г – разгрузочные боксы

На установке отработана технология и выпущены сотни партий порошков сплавов и композиций от 10 до 1500 кг каждая.

7. Другие способы получения высоко-, ультра- и нанодисперсных алюминиевых порошков

Как отмечено ранее, повышение дисперсности распыленных порошков придает им новые, часто уникальные качества: повышенную реакционную способность, ярко выраженные реологические и поверхностные свойства. Частицы ультрадисперсных (с диаметром менее 1 мкм) порошков алюминиевых сплавов обладают аморфной, а высокодисперсных (с диаметром менее 15 мкм) – аморфной или нанокристаллической метастабильной структурой. Это существенно расширяет области их использования в высокоэнергетических процессах, микроэлектронике, производстве металлизированных пластмасс, полимеров и т. д.

Существует ряд лабораторных и опытно-промышленных способов производства таких порошков.

Газофазный способ основан на испарении металла и конденсации его паров. При температуре не ниже 1263 оС и давлении примерно 100 Па таким способом получают алюминиевые порошки крупностью от десятка микрометров до ангстремных размеров. Разновидности способа отличаются вариантами нагрева и испарения металла. Этим способом в США производят порошок для ракетного топлива с крупностью частиц 15–200 нм с удельной поверхностью 20–30 м2/г и содержанием активного алюминия более 99 %; в Японии – получают порошок крупностью 20–30 нм [I.14].

В плазменном газофазном процессе, реализуемом как в газовой защитной атмосфере, так и в вакууме, образуется пар с температурой до 5000 оС. Скорость охлаждения конденсируемых из него частиц превышает 106 и при использовании сопел Лаваля достигает 108 К/с. Получаемые порошки алюминия имеют размер частиц 5–500 нм и удельную поверхность 30–70 м2/г.

Из-за высоких энергетических затрат способ эффективен лишь для производства ультратонких порошков мельче 0,1 мкм [I.15], а при получении более крупных алюминиевых порошков мало приемлем из-за дефицитности материалов, стойких в алюминии при высоких температурах, и недостаточной производительности вследствие низкого давления паров алюминия.

При плазменно-химических способах происходит восстановление соединений алюминия (AlCl3, Al2O3 и др.) или их термическое разложение в плазме ионизированного водорода или инертных газов. Размеры частиц получаемых порошков – менее 10 мкм.

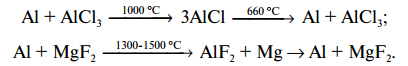

Способ термической диссоциации, основанный на разложении субгалоидных соединений алюминия, может быть реализован через транспортные реакции, например:

Выделяющийся в результате реакции алюминий представляет собой дисперсный порошок.

Способ до сих пор не получил промышленного развития из-за сложности подбора стойких материалов для изготовления аппаратуры и из-за трудностей отделения металлического порошка от солевой фазы (AlCl3, AlF3, MgF2). По второй реакции алюминий будет неминуемо содержать магний [I.16].

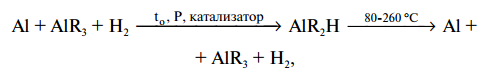

Процесс низкотемпературного синтеза-разложения алюминийорганических соединений, осуществляемый по схеме

исследовался ВАМИ совместно с институтами ГНИИХТЭОС и ИНЭОС в 60–70-е годы ХХ века. В качестве AlR3 использовались триэтилалюминий (C2H5)3Al, триметилалюминий (CH3)3Al, трипропилалюминий (C3H7)3Al и др. Этим способом получен порошок крупностью менее 1 мкм [I.16].

Алюминиевые порошки могут быть получены электролизом расплавленных солей при температуре ниже точки плавления алюминия [I.17]. Способ позволяет получить порошок дисперсностью 1–30 мкм с удельной поверхностью 0,3–1,0 м2/г и содержанием активного металла до 98,5 % с формой частиц от губчатой до дендритной. Электролитический способ экономически выгоден для получения высокочистых порошков, может использоваться для получения порошков аморфных сплавов.

Электроэрозионный способ основан на диспергировании металла электрическим разрядом. Процесс физический; может производиться в газовой или в жидкой диэлектрической среде [I.18]. Наиболее распространен процесс электроискровой (электроимпульсной) эрозии, при которой металл разрушается до частиц под действием электрои газодинамических сил, возникающих при взрывообразном протекании электрического разряда. Он позволяет получать полидисперсные алюминиевые порошки крупностью от 10–200 нм до 2–15 мкм. Механизм процесса включает образование частиц конденсацией из паровой фазы и разбрызгиванием жидкой металлической фазы [I.19]. Большая скорость охлаждения частиц способствует формированию их равномерной структуры и обеспечению высоких эксплуатационных характеристик.

Разработанные и испытанные установки осуществляют электроэрозию в слое частиц порошкового материала и имеют довольно высокую производительность (килограммы в час) благодаря массовости разрядов в рабочем объеме.

Разработкой способа электроэрозии алюминия активно занимались как в России (в частности, ВАМИ), так и за рубежом (Япония, Германия, Венгрия и др.). Выполненные ВАМИ исследования показали, что этот способ позволяет получать порошки с размером частиц менее 1 мкм и содержанием активного алюминия до 90 % при использовании ингибиторов коррозии. Определенные трудности возникают при отделении частиц таких порошков от раствора, поскольку при сушке они легко окисляются и агрегируют. Использование такого порошка без сушки (в виде пульпы или пасты) обеспечивает его высокую активность и снижает пожаровзрывоопасность.

В целом электроэрозионный способ пока не получил промышленного распространения и применяется лишь в крупнолабораторном масштабе.

Один из основных современных способов получения нанопорошков металлов – электрический взрыв проволочек (ЭВП). При прохождении через металлический проводник импульса тока большой плотности (106–109 А/см2) проводник нагревается до температуры плавления, а затем взрывообразно разрушается.

ЭВП характеризуют следующие особенности: время взрыва – 10–5–10–6 с, развиваемая мощность – более 1013 Вт/кг, температура в момент взрыва – более 104 К, давление – 109 Па, скорость разлета продуктов – 1–5 км/с.

Размер ультрадисперсных порошков металлов составляет примерно 0,1 мкм, удельная поверхность (по методу БЭТ) ~22 м2/г.

Форма частиц изменяется от неправильной (при размерах частиц в десятки нанометров) до сферической (при размерах в сотни нанометров).

Первые образцы порошка алюминия, полученные осаждением аэрозоля после ЭВП, произведены в Томске в 1970 г., где в настоящее время действует парк установок с автоматической подачей проволок из любых металлов (Al, Cu, Zn, Sn, Ti, Zr, In, Fe, Ni, Mo, и их сплавов. Производительность одной установки – до 300 г/ч [I.20].

Способ получения ультрадисперсных порошков разрушением структуры сплавов заключается в отливке сплава с заданной кристаллической структурой, после чего матричный компонент сплава удаляют вакуумной отгонкой, химической или электрохимической обработкой. Остающийся металл представляет собой легко рассыпающийся “скелетный” конгломерат мельчайших частиц. В ВАМИ был исследован способ получения ультрадисперсных порошков алюминия и его сплавов с цинком или магнием [I.21], получен порошок с удельной поверхностью от 0,5 до 40 м2/г.

Такой процесс изготовления ультрадисперсных порошков сравнительно дорог и может быть рекомендован только при необходимости получения специфических свойств, которые не могут быть обеспечены другими, более экономичными способами. Обычно без принятия специальных мер защиты ультрадисперсный порошок имеет содержание активного алюминия не более 70 %.

В настоящее время применение перечисленных способов для крупнотоннажного производства неприемлемо.

8. Модификации способов диспергирования

Альтернативу широко используемому в промышленности газовому распылению расплавов для получения порошков могут представлять процессы центробежного или механического дробления струи, которые можно реализовать для малых объемов производства.

Центробежное распыление вращающегося с большой скоростью стержня, торец которого оплавляется электродугой, плазмой, электронным лучом или другим источником, обеспечивает получение порошков крупностью от единиц микрометров до нескольких миллиметров [I.22]; считается, что способ экономически выгоден только при производстве порошков крупнее 10 мкм.

Способы механического дробления струи расплава быстровращающимся (до 10 тыс. об/мин) диском или струнами, натягиваемыми центробежной силой и т. п., позволяют получать порошок крупностью до микрометров. Способ разрушения струи расплава диском (валком, чашей) называется спиннингованием, он позволяет получать тонкую быстрозакаленную ленту или отдельные ленточки в виде чешуек со структурой вплоть до аморфной.

Одна из модификаций процесса распыления, интенсифицирующих диспергирование расплавов, – центробежно-гидравлический способ, при котором осуществляется распыление вращающейся струи металла. Другая разновидность процесса распыления – вакуумнодинамическое диспергирование, разработанное Институтом порошковой металлургии НАН Украины. Разрушение вертикально падающей струи металла производится за счет разрежения, возникающего в месте встречи двух вращающихся в противоположных направлениях газовых потоков. Поскольку сопротивление жидкости разрывающим усилиям меньше, чем раздавливающим, диспергирование расплава происходит весьма эффективно. Способ позволяет снизить давление и расход распыливающего газа; получаемый продукт содержит частиц 0–50 мкм на 20–80 % больше, чем полученный обычным способом газоструйного распыления с наложением ультразвука [I.23]. В промышленном масштабе центробежно-динамический и вакуумно-динамический способы пока не освоены.

Известен способ распыления металлов сжиженным газом [I.24]. В результате резкого расширения газа при испарении значительно возрастает кинетическая энергия потока и процесс диспергирования жидкого металла существенно интенсифицируется.

Диспергирование расплавов растворенным в них газом, называемое методом двойного распыления, заключается в следующем [I.25]. Расплав перед распылением насыщается газом. Резкое снижение растворимости газа в металле с понижением температуры приводит к выделению газа, что обеспечивает дополнительное измельчение капель металла и интенсифицирует процессы диспергирования и теплообмена. Способ особенно эффективен при использовании газа, хорошо растворимого в жидком металле и плохо растворимого в твердом (водород, азот, диоксид углерода и др.), и при поддержании над расплавом распыляемого металла избыточного давления этого газа.

Вариант двойного распыления, разработанный одной из французских фирм, основан на том, что смесь жидкого металла и газа

сжимается до минимально возможного объема и подается в зону с атмосферным давлением, где происходит взрывное расширение смеси с интенсивным диспергированием металла по всему объему. Фирма применяет этот способ при производстве порошков с размером частиц до 5 мкм [I.26].

9. Грубодисперсная порошковая продукция

В последнее время актуально внедрение экономичных технологий переработки в алюминиевую крупку тонких форм алюминиевых отходов (ТФАО): стружки, проволоки, банок из-под напитков, вырубки тонкого проката, отходов фольги.

Переплав ТФАО, помимо лишнего потребления энергии, имеет такой серьезный недостаток, как значительный угар – окисление и потеря со шлаком алюминия (до 20–30 %). Кроме того, теряются энергетические и трудовые затраты на обработку (прокатка, штамповка, волочение, резание, фрезерование и т. п.), позволяющую получить тонкие формы.

Комплексная механико-термическая переработка ТФАО без переплава позволяет достичь двух важных эффектов: полностью удалить из материала влагу, основную часть органических загрязнений и изменить структуру и прочностные характеристики металла (снизить предел прочности и повысить пластичность) для облегчения финишного измельчения.

Этим способом с минимальным количеством стадий переработки и с хорошими экономическими показателями из ТФАО можно получать крупный порошок и мелкие гранулы.

ТФАО подвергают магнитной сепарации для удаления железосодержащих включений, затем измельчают в две стадии с промежуточным отжигом при температуре 450–500 °С для очистки от органических примесей.

Установка, помимо основных агрегатов для измельчения и отжига, содержит вспомогательные – магнитный сепаратор, бункеры, систему пневмотранспорта и улавливания, агрегат для рассева, питатели и др.

В процессе измельчения материал подвергают очистке от мелких частиц органических и неорганических загрязнений путем непрерывной аспирации газа, пропускаемого через измельчители и аппарат отжига.

Отжиг осуществляют в противотоке материала и атмосферного воздуха, что обеспечивает:

первичное нагревание отходящими газами продукта первой стадии измельчения;

доступ кислорода в зону термического разложения органических включений;

охлаждение выходящего материала.

Способ отработан в полупромышленном масштабе в ООО “Алгран” (Санкт-Петербург). Он демонстрирует высокую производительность процесса и хорошее качество выпускаемого порошковогранульного материала при относительно низких энергетических затратах. Материал содержит более 97 % алюминия и может быть использован в химической, металлургической и других отраслях промышленности [I.27].

10. Алюминиевая порошковая продукция в мире

Мировое производство алюминиевых порошков, пудр и паст составляет примерно 180–190 тыс. тонн в год, 35 % этого количества выпускают страны ЕС, 31–33 % – США, 11–14 % – азиатские государства, Россия – около 12 %, остальные страны обеспечивают около 10 % мирового производства порошков.

Бесспорный лидер в производстве порошковой продукции из алюминия и его сплавов – США, в частности корпорация Alcoa. В число ведущих производителей входят также Россия, Германия, Великобритания, Австрия. С довольно значительным отрывом от этой группы стран следуют Япония, Франция, Индия, Бахрейн, Австралия, а также Бразилия, Китай и Италия.

Согласно данным Департамента торговли США и корпорации The Aluminum Association Inc., отгрузка алюминиевых порошков и паст с американских заводов в начале 2000-х годов превышала 55 тыс. тонн в год.

Германская корпорация Eckart GmbH – один из главных производителей на мировом рынке алюминиевых порошков и паст, номенклатура ее продукции чрезвычайно широка. В ее составе крупные заводы в Германии, Австрии и Австралии, а также менее значительные в Италии, Швейцарии и США. Общая мощность корпораций – более 30 тыс. тонн порошковой продукции в год.

Другая немецкая компания Schlenk Metallpulver GmbH & Co. KG (подразделение Carl Schlenk AG) специализируется на выпуске порошков для производства пористого бетона. Шведская фирма Carlfors Bruk AB производит алюминиевые порошки и пасты для строительной индустрии, лакокрасочной промышленности и типографических целей общим объемом свыше 1,5 тыс. тонн в год.

В Великобритании крупнейшим производителем алюминиевых порошков и паст является фирма Aluminum Powder Co. (Alpoco), выпускающая на двух заводах около 11–13 тыс. тонн порошковой продукции ежегодно.

Подавляющую часть выпуска алюминиевых порошков, пудр и паст в России обеспечивает компания “РУСАЛ”, относящаяся к числу крупнейших компаний – производителей алюминия в мире. В ее составе порошковые цехи Богословского, Волгоградского, Иркутского и Надвоицкого заводов. Установленные проектные мощности составляют до 40 % мирового выпуска алюминиевых порошков.

С 2004 г. в России появился новый производитель алюминиевых порошков и пудр – ООО “ВАЛКОМ-ПМ”, производящее в настоящее время 9 тыс. тонн порошков и пудр, из которых более 60 % поставляется на экспорт. Планируется увеличение производственных мощностей до 15 тыс. тонн в год.

Выпуск алюминиевых порошков в Бахрейне осуществляет компания Bahrain Atomisers International, действующая в этой сфере более 20 лет. Наряду с индийской The Arasan Metal Powder Division и японской Minalco Ltd., работающими преимущественно на удовлетворение внутренних потребностей своих стран, эта компания выступает крупнейшим производителем указанной продукции в Азии. Индия, Бахрейн и Япония располагают мощностями по выпуску до 10 тыс. тонн алюминиевых порошков в год каждая.

Быстрый рост производства и переработки алюминия в Китае в последние годы позволяет предположить, что там будет увеличиваться производство порошковой продукции из алюминия.

Мировые фирмы в основном используют для производства алюминиевых порошков технологию пульверизации расплава газами различного состава: для получения дисперсных порошков со сферической формой и порошков сплавов – азотно-кислородную смесь, содержащую до 10 об. % кислорода или инертных газов, для более грубых – сжатый воздух.

В табл. 10 приведен список основных фирм-производителей алюминиевых порошков, пудр и паст.

Таблица 10

Основные фирмы, выпускающие алюминиевую порошковую продукцию

| Фирма | Контакты |

| ОК “РУСАЛ”, Россия | Россия и страны СНГ:

Tel.: +7-495-720-51-70 (доб. 87-26), Tel. +7-495-720-51-70 (доб. 34-13), ООО “СУАЛ-ПМ” Россия, 666034, Иркутская обл., г. Шелехов, ул. Южная, 2 Russia, 666034, Irkutsk region, Shelekhov, st. Yujnaya, 2 Филиал “СУАЛ-ПМ-Краснотурьинск” ООО “СУАЛ-ПМ” Branch “SUAL-PM-Krasnoturinsk” Ltd. “SUAL-PM” Россия, 624440, Свердловская обл., г. Краснотурьинск, ул. Карла Маркса, 1 Russia, 624440, Sverdlovsk region, Krasnoturinsk, st. Karl Marx, 1 Филиал “СУАЛ-ПМ-Волгоград” ООО “СУАЛ-ПМ” Branch “SUAL-PM-Volgograd” Ltd. “SUAL-PM” Россия, 400014, Волгоград, ул. Шкирятова, 21 Russia, 400014, Volgograd, st. Shkiryatova, 21 |

| ООО “ВАЛКОМ-ПМ”,

Россия |

404103, Волгоградская область, г. Волжский, ул. Александрова, 79 Tel.: +7 (8443) 25-16-61, 41-08-14, 22-33-01

|

| ОАО “Каменск-Уральский завод по обработке цветных металлов”, Россия | 623414, Россия, Свердловская обл., г. Каменск-Уральский, ул. Лермонтова, 40

|

| Научно-производственная фирма “Алгран”, Россия | 190020, Санкт-Петербург, ул. Новолитовская, д. 37 лит. А Tel./Fax: +7 (812) 295-21-42

|

| ООО “Ферротрейд”, Украина | 86108, Украина, г. Макеевка, Донецкая область, ул. Свердлова, 10 Tel.: (0623) 22-33-06, 22-32-54 Fax (0623) 22-33-06, 22-32-54

|

| Alcoa (Aluminium Company of America), США | Основной производитель алюминиевой продукции США. Имеет более 200 производственных площадок в 31 стране.

Корпоративный центр: 201 Isabella St. Pittsburgh PA 15212 Tel.: 412-553-4545 Market Road 1786 Rockdale TX 76567 United States Tel.: 512-446-5811 |

| Rio Tinto Alcan, Канада | Производитель алюминиевой продукции. Имеет производственные мощности в 40 странах мира

Rio Tinto Aluminium (Bell Bay) Limited P O Box 290 George Town, Tasmania, Australia 7253 Tel.: +61-3-63825111 Fax: +61-3-63822588 Rio Tinto plc 2 Eastbourne Terrace London W2 6LG United Kingdom Tel.: +44 (0)20-7781-2000 Fax: +44 (0)20-7781-1800 Rio Tinto Limited 120 Collins Street Melbourne Australia, 3000 Tel.: +61 (0) 3-9283-3333 Fax: +61 (0) 3-9283-3707 (бывшая основная алюминиевая корпорация Франции была приобретена в 2003 г.) |

| Rio Tinto Alcan, Канада | Rio Tinto Alcan

7, place du Chancelier Adenauer 75116 Paris France Tel.: (+33) 1-56-28-20-00 Fax: (+33) 1-56-28-33-38 |

| ECKA granules, Германия | Головной офис: ECKA Granulate GmbH & Co. KG Frankenstraße 12, D-90762 Fürth/ Germany

Tel.: (+49) (911) 9747-208 Fax: (+49) (911) 9747-365

Mepura Metallpulvergeselschaft m.b.H. Lachforst 2 5282 Ranshofen Österreich Производство алюминиевых гранул и распыленных порошков в Словении Struzevo 66 SL-4000 Kranj, Slovenia Tel.: (+386) 42770-733 Fax: (+386) 42770-758

Производство алюминиевых порошков и гранул (“окатышей”) в Бахрейне P.O. Box 5328 BRN-Manama Kingdom of Bahrain Tel.: (+973) 17-830-008 Fax: (+973) 17-830-025

Аналогичное производство в Австралии ECKA Granules Australia PTY. LTD. P.O. Box 382 George Town 7253 Tel.: (+61) (363) 828444 Fax: (+61) (363) 823439

|

| Valimet Inc., США | Производитель сферических промышленных порошков различных металлов 431 Sperry Rd. Stockton, CA. 95206

Tel.: (209)444-1600 Fax: (209)444-1636 |

| Toyal America Inc., США | Toyal America Inc.

17401 South Broadway Lockport, IL 60441 USA |

| Transmet Corporation, США | 4290 Perimeter Drive Columbus, Ohio 43228

Tel.: 614-276-5522 Fax: 614-276-3299 |

| United States Bronze Powders, США | Производство порошковой продукции из бронзы и алюминия Производство в США AMPAL, Inc.

Palmerton, PA USA Customer Service Flemington, NJ 08822 Tel.: 1-800-544-0186, 1-908-782-5454 United States Bronze Powders, Inc. Flemington, NJ USA/Maryville, TN USA PO Box 31, Flemington, NJ 08822-0031, United States Tel.: (908)782-5454, (908)782-3489 Производство во Франции Poudres Hermillon Hermillon, France 400, route de Jardins, BP 45 73302 Saint-Jean-de-Maurienne Cedex, France Tel.: 33 (0) 4-79-59-18-02. Fax: 33 (0) 4-79-18-18 |

| ALTANA

ECKART Effect pigments |

Abelstrasse 45 Wesel 46483

Tel.: 49-281-670-8, 49-281-670-200. Fax: 49-281-670-376

|

| Benda-Lutz, Австрия | Производство паст для лакокрасочной промышленности и газобетона Производство в Германии

Ferdinand-Lutz-Strasse 8, A-3134 Nussdorf ob der Traisen Tel.: +43 (2783) 6202-0. Fax: +43 (2783) 6202-24 Производство в США 10500 Toebben Drive Independence KY 41051 USA Tel.: +1 (859) 7460392. Fax: +1 (859) 5253012 Производство в Польше Spolka z. o. o., ul. Pilsudskiego 23 PL-32-050 Skawina Tel.: +48 (12) 2761110. Fax: +48 (12) 2761110 Производство в России ООО “Бенда-Лютц-Волжский” 404103, г. Волжский Волгоградской обл., ул. Александрова, 79 Tel.: +7-8443-216-146 Производство в Тайване 5 F-A, No. 30 Chung Cheng 2nd Road 802 Kaohsiung Taiwan R.O.C. |

| Schlenk Group

Schlenk Metallic Pigments GmbH, Германия |

Производство пигментов, в том числе алюминиевых Barnsdorfer Hauptstr. 5 91154 Roth Germany

Tel.: +49-9171-808-0. Fax: +49 9171-808-200

|

| GRIMM Metallpulver GmbH, Германия | Am Wasserturm 1 91154 Roth Germany

Tel.: + 49 (0) 9171-97-49-0. Fax: + 49 (0) 9171-97-49-50 |

| HOESCH GRANULES

GMBH, Германия |

Hansastr. 10 41460 Neuss Nordrhein-Westfalen

Tel.: +49-2131268-40, +49-2131268-45-39 |

| KRU-BELL Industrie Consulting & Trade GmbH, Германия | Brandenburgische Str. 32 D-10707 Berlin Germany Tel.: 030-88565-10. Fax: 030-88565-165

|

| The Aluminium Powder Company Limited (Alpoco), Великобритания | Forge Lane Minworth Sutton Coldfield West Midlands B76 1AH Tel.: +44 (0)121-3514686. Fax: +44 (0)121-3517604

|

| Wolstenholme International Limited, Великобритания | Производство металлических пигментов и чернил для полиграфических красок Springfield House Lower Eccleshill Road Darwen,

Lancashire BB3 0RP Tel.: 44-1254-760-099. Fax: 44-1254-873-009 |

| P.B.W. Metal Products Ltd, Великобритания | Bridge End Mill, Tong Lane, Whitworth, Rochdale, Lancashire. OL12 8BG Tel.: 01706-854354 |

| Pometon S.p.A., Италия | I-30030 Maerne (VE) – Italia – Via Circonvallazione, 62 Tel.: +39-041-290-3611. Fax: +39-041-641-624 |

| Henan Yuanyang Aluminum Industry Co., Ltd, КНР | Renmin Road(West),Changyuan County, Henan Province, China Tel.: (86-373) 8887598, 8889677, 8885091. Fax: (86-373)8889677 |

| Hunan Goldsky Aluminium Industry Hi-Tech Co.Ltd., КНР | Производство высокодисперсных сферических алюминиевых порошков |

| Tangshan Weihao Magnesium Powder Co., Ltd, КНР | Производство распыленных порошков магния и его сплавов, алюминиевомагниевого сплава, порошка аморфного бора

Room 401, Rongrong Commercial Building, Xueyuan Road 58 Tel.: 86-315-2510615. Fax: 86-315-2510617 |

| Bahrain Atomizer International, Бахрейн | POBox – 5328 Country: Bahrain Tel.: 973-17830880. Fax: 17830025 |

| The Metal Powder Company Limited (MEPCO), Индия | Производство алюминиевой порошковой продукции Thirumangalam — 625 706. Madurai Dt., Tamilnadu, India

Tel.: +91-4549-281995, 280599, 329995, 329998. Fax: +91-4549-280689

|

| Tankeshwari Metal Powder Products Pvt. Ltd., Индия | Производство алюминиевой порошковой продукции 1/1A, Nanda Mullick Lane, Kolkata West Bengal 700006 India Tel.: 91-33-25435540 |

| SRI KALISWARI METAL POWDERS PVT LTD, Индия | Реализация алюминиевых порошков

5A, Chairman A Shunmuganadar road, Sivakasi, Sivakasi, Tamil Nadu Tel.: 91-4562-234300. Fax: 91-4562-234302 |

| SHUBHMETS, Индия | 9, Savita Sadan, Subhash Lane, Malad (east), Mumbai-400097 Mumbai State : Maharashtra Pin Code : 400097

Tel.: +91-22-28835561. Fax: +91-22-28835561

|

| SUNARK ALUMINIUM INDUSTRIES (P) LTD.,

Индия |

588, SivakasiVirudhunagar Road, Thiruthangal — 626130, Tamil Nadu Tel.: 91-4562-654436. Fax: 91-4562-232636 |

| Chang Sung Corporation, Корея | 303 Kukje Bldg. 127-1 Nonhyeon-dong Gangnam-gu Seoul Korea |

| Minalco ltd, Япония | |

| Nippon Light Metal Co., Ltd Toyo Aluminium K.K., Япония | Производство алюминиевой фольги, листов, паст, порошков алюминия и его сплавов, нитрида алюминия

6-8, Kyutaromachi 3-chome, Chuo-ku, Osaka 541-0056 JAPAN Tel.: +81-6-6271-3151 |

| Arquimex, Аргентина | Calle 133 No2320 (B1650IXD) San Martin, Buenos Aires, Republika Argentina |

| AVL Metal Powders, Бельгия | Elleboogstraat 7 8500 Kortrijk Belgium – Europe |

| JMTECH CO LTD, Китай | Производство алюминиевых порошков, пудр, гранул, стружки 240-6,Soeam-Ri, Degotmyun, Gimpo-Si, Gimpo-Si, Gyeonggi-do Tel.: 82-31-9974437. Fax: 82-31-9846654 |

| Atlantic Equipment Engineers, A Division of Micron Metals, Inc. | Производство высокочистых металлов, порошков, композиционных материалов 13 Foster Street Bergenfield, NJ 07621 |

Пульверизационные установки имеют горизонтальное или вертикальное направление факела распыления. При вертикальном положении факел может быть направлен вверх или вниз. Соответствующим образом располагается камера охлаждения. Отечественные предприятия используют горизонтальное расположение факела. Иногда распыление производят с использованием ультразвука.

Производство алюминиевых пудр и паст основывается на размоле исходного порошка в шаровых мельницах в газовой атмосфере (производство пудры) или в жидкой среде углеводородов (производство пасты). Для изготовления паст в качестве исходного сырья часто используют отходы алюминиевой фольги. Высококачественную пудру получают сушкой пасты.

Готовую продукцию упаковывают в металлические банки емкостью от 1 до 100 кг, в биг-бэги (до 1,0–1,5 т), в оборотную тару (контейнеры, баки и т. п.), а также в цистерны, в том числе железнодорожные.

Номенклатура выпускаемой порошковой продукции из алюминия насчитывает многие сотни марок. Порошки алюминия различаются по форме частиц (сферическая, неправильная и овальная), по дисперсности (от единиц мкм до 1–2 мм), по чистоте исходного металла (от 99,995 до 85–90 %), по составу сплава алюминия (серия сплавов от 1000 до 7000, литейные, легированный алюминий и т. д.).