Содержание страницы

1. Общие сведения

Порошки, гранулы, пудры и пасты из алюминия и его сплавов широко применяются в различных областях техники благодаря новым (в сравнении с компактными материалами) свойствам, обусловленным развитой поверхностью дисперсных материалов. Перечислим наиболее крупные и важные отрасли-потребители.

Пиротехника, производство взрывчатых веществ, ракетного топлива.

Горнорудная промышленность применяет алюминиевые порошки как высокоэнергетические добавки в составе многих промышленных взрывчатых веществ (ВВ) – аммоналов, скальных аммонитов, детонитов, алюмотола, чем существенно повышает энергетические показатели их использования.

Черная металлургия применяет алюминиевые порошки и гранулы для раскисления и модификации чугунов и сталей: добавка их в количестве 0,1–1,5 мас. % к расплавленному железу полностью освобождает его от закиси и тем самым обеспечивает плотную отливку без раковин.

Алюминиевые порошки используют также для производства экзотермических шлакообразующих смесей, для нагревания прибыльной части слитка при литье. Смесь состоит из оксидов, алюминиевых порошков и флюсовых добавок. Она помещается на дно изложницы или набивается вокруг литникового отверстия и прибыли. Сгорая, смесь смачивает стенки изложницы и долгое время поддерживает отливку металла в жидком состоянии, что позволяет при затвердевании металла не допускать образования глубокой усадочной раковины и доливку расплава.

При производстве кальция, стронция, высококачественного хрома и ферросплавов (сплавов Fe с Cr, Mo, Nb, W, Ti, V и др.) широко используется алюминотермическое восстановление соответствующих оксидов металлов. Например, реакция окисления алюминия оксидом железа (III) в составе стехиометрической смеси (мас. %) 75Fe2O3 + 25Al при горении обеспечивает температуру около 2500 С. В производстве редких металлов алюминиевые порошки и гранулы высокой чистоты используются в электрохимическом процессе восстановления как цементаторы редких металлов из растворов их солей.

Химическая промышленность успешно применяет для восстановительных целей алюминиевые порошки и гранулы. Они быстро реагируют в водных кислых или щелочных средах с выделением водорода, который в момент образования является одним из сильнейших восстановителей. Использование одного килограмма алюминиевых порошков позволяет получить 1240 литров водорода.

Алюминиевые порошки находят широкое применение в органической химии при получении различных химикатов и материалов.

Они применяются при получении защитных алюминиевых покрытий на металлы, в основном на стальные изделия. Наибольшее распространение получили металлизация распылением, плазменное и газопламенное напыление и порошковая металлургия (накаткой порошков на поверхность стального листа с последующей термообработкой).

Лакокрасочная и полиграфическая отрасли промышленности являются одними из основных потребителей пигментных алюминиевых пудр и паст. В качестве красочного и защитного компонента в составе различных красок, лаков, эмалей алюминиевые пигменты обеспечивают изделиям красивый серебристый цвет, защищают их от воздействий влаги, тепла, света.

Строительная промышленность потребляет алюминиевую пудру в качестве газообразователя при производстве ячеистых бетонов и других теплоизоляционных материалов, широкое использование которых обусловлено их легкостью, высокой термои звукоизоляционной способностью при хорошей прочности и относительно низкой стоимости.

Порошковая металлургия алюминия и его сплавов перспективна как для получения изделий специального назначения, так и для массового серийного производства в различных отраслях промышленности.

Техническая и экономическая целесообразность широкого применения спеченных материалов обусловлена хорошей прессуемостью и спекаемостью алюминиевых порошков, экономичностью производства, высокой прочностью получаемых материалов (на уровне спеченных сплавов на основе железа средней прочности), их хорошей коррозионной стойкостью и рядом других полезных свойств. Из порошков быстроохлажденных и механолегированных алюминиевых сплавов можно получить материалы с поистине уникальными свойствами.

Некоторые другие области использования алюминиевых порошков, пудр, паст и гранул:

- производство высокоплотных огнеупорных материалов; получение пористых адсорбционных материалов для криоген

- ной и других областей техники; получение пеноалюминия;

- производство сварочной порошковой проволоки; получение смазочно-охлаждающих жидкостей (СОЖ); изготовление автомобильных шин;

- изготовление пластмасс и металлонаполненных пластиков на основе различных смол;

- изготовление так называемых “холодных припоев” (шпатлевки) для заполнения дефектов поверхности металла.

2. Структура областей применения порошковой продукции

Структура областей применения порошковой продукции в промышленно развитых странах примерно одинакова. По данным , основное потребление алюминиевых порошков связано с их способностью к высвобождению энергии: 40 % применяют в термохимических целях (алюмотермия и др.), 12 % – в процессах высвобождения механической энергии (взрывные работы, ракетное топливо), 25 % – в прямых химических реакциях, остальные 23 % используют для декоративной отделки (например, для добавления в красители автомобилей).

Потребление порошков в период обострения международной обстановки сдвигалось в сторону производства взрывчатых веществ, в частности в США после окончания войны во Вьетнаме потребление алюминиевых порошков уменьшилось с 120 до 40 тыс. тонн.

Алюминиевые порошки в Японии, в отличие от США, потребляются в основном в гражданских отраслях – в лакокрасочной, полиграфической и металлургической отраслях промышленности, при этом черная металлургия использует более 50 % всего распыленного порошка.

Кризисные явления в России, изменение международной политической и экономической обстановки также отразились на структуре потребления и соответственно на структуре производства порошковой продукции из алюминия и его сплавов. Произошло резкое снижение потребления порошков и пудр из чистого алюминия в военных отраслях промышленности (производство взрывчатых веществ, пиротехники, топлив и т. п.), и одновременно, хотя и более медленно, увеличилось потребление порошков, пудр, паст и гранул в гражданских отраслях. В настоящее время повышается потребность в пожарои взрывобезопасных продуктах: в укрупненных (обеспыленных) порошках, литых и комкованных (из тонких порошков) гранулах, водных пастах, а также в высокодисперсных порошках для производства высококачественных алюминиевых паст, в том числе для солнечной энергетики (фотовольтаики).

Аналогичные процессы изменения структуры потребления алюминиевых порошков наблюдаются и за рубежом. Складывающаяся структура потребления представлена в табл. 1 и 2, более точную картину показать сложно, так как наиболее крупные фирмы-производители и потребители порошков имеют межнациональный характер.

Таблица 1

Структура потребления алюминиевых порошков в России (% к виду порошка / % к области потребления)

| Область потребления | Распыленные порошки | Пудры | Пасты* | Доля к общему потреблению / Итого | |

| органические | водные | ||||

| Алюмотермия, раскисление чугуна и стали | 53,3/97,5 | 4,5/2,5 | – | – | 37,2/100 |

| Строительство (газобетон) | 7,0/24,0 | 41,4/44,5 | 2,5/0,4 | 87,5/31,1 | 20,0/100 |

| Химия (восстановитель, катализатор, органический синтез) | 12,0/80,4 | 6,8/15,0 | – | 6,2/4,6 | 9,8/100 |

| Пигменты, краски, покрытия | 7,0/30,9 | 33,2/45,7 | 95,0/21,7 | 3,7/1,7 | 15,6/100 |

| Пиротехника, ВВ, ракетное топливо | 13,9/83,3 | 8,8/16,6 | – | – | 11,3/100 |

| Порошковая металлургия | 2,1/87,0 | 0,8/10,8 | – | 0,5/2,2 | 1,6/100 |

| Другое | 4,7/72,9 | 4,5/21,9 | 2,5/2,0 | 2,0/3,2 | 4,5/100 |

| Итого / Доля к общему потреблению | 100/69,7 | 100/21,4 | 100/3,6 | 100/7,1 | 100/100 |

* Прогноз на ближайшие годы.

Таблица 2

Структура потребления алюминиевых порошков в зарубежных странах (% к виду порошка / % к области потребления)

| Область потребления | Распыленные порошки | Пудры | Пасты | Доля к общему потреблению / Итого |

| Алюмотермия, раскисление чугуна и стали | 36,6/98,2 | 5,0/1,8 | – | 28,3/100 |

| Строительство (газобетон) | – | 80,0/100 | 7,0/100 | |

| Химия (восстановитель, катализатор, органический синтез) | 39,5/100 | – | – | 30/100 |

| Пигменты, краски, покрытия | 0,8/4,2 | 8,9/6,1 | 94,3/89,7 | 14,7/100 |

| Пиротехника, ВВ, ракетное топливо | 15,3/97,2 | 3,3/2,8 | – | 12,0/100 |

| Порошковая металлургия | 2,6/100 | – | – | 2,0/100 |

| Другое | 5,2/78,4 | 2,8/5,6 | 5,7/16,0 | 5,0/100 |

| Итого / Доля к общему потреблению | 100/76,0 | 100/10,0 | 100/14,0 | 100/100 |

В настоящее время наиболее емким сегментом потребления остаются металлургическая, лакокрасочная, химическая и строительная отрасли промышленности. Однако дальнейшее качественное развитие порошковой индустрии большинство аналитиков, исследователей и производителей связывают с развитием ПМ и нанесением защитных, декоративных и специальных покрытий.

3. Высокоэнергетические процессы

Первые сведения о применении алюминиевых порошков и пудр в высокоэнергетических процессах датируются 1895 годом. Вначале порошковый алюминий служил в качестве источника тепла в термитных процессах, но вскоре стал использоваться также для по лучения световых вспышек (пиротехника), взрывчатых веществ и ракетных топлив.

При сгорании в смеси с воздухом или окислителями некоторые порошкообразные металлы выделяют большое количество тепловой энергии (табл. 3). Характеристикой калорийности элементов служат величины Q1, Q2, Q3.

Таблица 3

Теплота образования оксидов

| Элемент | Оксид | Теплота образования, кДж | |||||

| Символ | Атомная масса | Формула | Молекулярная масса | на

1 моль оксида (Q) |

на 1 г элемента (Q1) | на 1 г оксида (Q2) | на

1 г·атом оксида (Q3) |

| Li | 6,9 | Li2O | 30 | 599 | 43,6 | 20,1 | 199,7 |

| Be | 9,0 | BeO | 25 | 595 | 66,2 | 23,9 | 297,5 |

| Mg | 24,3 | MgO | 40 | 603 | 24,8 | 15,1 | 301,5 |

| Al | 27,0 | Al2O3 | 102 | 1675 | 31,0 | 16,3 | 335,2 |

| Si | 28,1 | SiO2 | 60 | 871 | 31,0 | 14,7 | 289,1 |

| Ti | 47,9 | TiO2 | 80 | 938 | 19,7 | 11,7 | 314,2 |

| Zr | 91,2 | ZrO2 | 123 | 1089 | 12,1 | 8,8 | 362,8 |

Количество теплоты Q1, выделяющееся при сгорании 1 г элемента, служит мерой теплотворной способности горючего при его сгорании за счет кислорода воздуха. Количество теплоты Q2, выделяющееся при образовании 1 г оксида, может служить мерой теплотворной способности состава, в котором то или иное горючее сгорает за счет кислорода окислителя. Количество теплоты Q3, получаемое от деления Q на число атомов в молекуле оксида, позволяет судить о температуре горения элемента, так как в первом приближении температура горения пропорциональна количеству теплоты, которое приходится на 1 г · атом.

Наиболее высокая температура наблюдается при горении Zr, Al,

Mg, Ca, Ti. При выборе к использованию порошков этих металлов для горения учитываются в комплексе такие их свойства и характеристики, как плотность, дефицитность, стоимость и экологическая чистота продуктов реакции. Этот комплекс оптимален у алюминия, что определяет его монопольное использование в данной области.

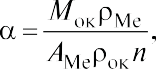

Возможность окисления металлов газообразным кислородом при наличии трудноиспаряющегося оксида определяется коэффициентом Пиллинга–Бедворса α, характеризующим качество оксидной пленки (табл. 4):

где М – молекулярная масса; A – атомная масса; ρ – плотность; n – число атомов металла в формуле оксида; индексы “ок” и “Ме” – обозначают оксид и металл, соответственно.

Таблица 4

Коэффициент Пиллинга–Бедворса α для некоторых металлов

| Металл | Al | Mg | Ti | Si | Zr | Ca | Li |

| α | 1,45 | 0,81 | 1,73 | 2,04 | 1,45 | 0,64 | 0,58 |

При α > 1 оксидная пленка защищает металл от окисления, при α < 1 оксидный слой имеет рыхлую структуру и не обеспечивает надежной защиты металла. Для пиротехнических составов, предназначенных для длительного хранения, прочность оксидной пленки имеет большое значение.

Порошковый алюминий воспламеняется при температуре, близкой к температуре его плавления (660 С). Поверхность горящих частиц алюминия находится в расплавленном состоянии, вокруг них образуется светящаяся зона диаметром в 1,5–3,5 раза больше диаметра исходных частиц .

Порошок алюминия и его смесь с порошком магния может гореть в воде, в смеси с твердыми и жидкими окислителями (оксиды, некоторые соли), в углеводородах и других средах.

В некоторых многокомпонентных осветительных и зажигающих составах (см. разд. 3.2) используется реакция

2Al + 3S = Al2S3 + 582 кДж,

при которой на 1 г смеси выделяется 3,8 кДж.

При соединении алюминия с фтором выделяется больше энергии, чем при соединении с кислородом: 50,7 против 31,0 кДж на 1 г алюминия.

Дисперсный алюминий (и реже – его сплавы) используют в высокоэнергетических процессах в виде как пудры (с чешуйчатой формой

частиц), так и порошка (со сферической, овальной или осколочной формой). Крупность частиц – от единиц микрометров до 100–200 мкм и более. В некоторых случаях применяется смесь порошков и пудр.

Из сплавов алюминия для высокоэнергетических процессов чаще всего используется сплав с магнием, наиболее часто – 50:50 мас. %. Этот сплав воспламеняется в кислороде, водяном паре и углекислом газе. На первой стадии сгорает магний, затем алюминий. Зона свечения на первой стадии длительное время не меняется, но после выгорания магния она уменьшается, приближаясь к поверхности частицы, и далее ее яркость увеличивается. Время сгорания частиц сплава в воздухе пропорционально их диаметру в степени 1,6. Сплав применяется в фотоосветительных, осветительных, зажигательных, сигнальных, трассирующих и других пиротехнических составах. Также используются сплавы с 5–30 % магния .

К основным направлениям использования порошков алюминия и его сплавов в высокоэнергетических процессах относятся производства:

- высокоимпульсных твердых ракетных топлив (ТРТ); пиротехнических изделий;

- взрывчатых веществ (ВВ) различного типа.

3.1 Ракетные топлива

Фундаментальная характеристика ракетного двигателя – развиваемый им удельный импульс, который помимо прочих энергетических параметров характеризуется температурой сгорания топлива (должна быть максимально высокой) и молекулярной массой продуктов сгорания (должна быть минимально низкой).

Из всех доступных металлических горючих материалов алюминиевые порошки более всего отвечают требованиям к компонентам ракетных топлив. Алюминий наиболее дешевый и распространенный металл, порошки из него быстро возгораются, обеспечивают высокую энергию горения, являются плотным эффективным горючим, физически стабильны и чаще всего совместимы с прочими химическими составляющими топлива в широком диапазоне температур и давлений. Обладая высокой теплотой реакции и образуя при сгорании термически стабильные продукты, алюминий повышает температуру сгорания и удельную тягу топлива. Однако образующийся оксид алюминия – высококипящее вещество и даже при температуре сгорания в значительной степени находится в конденсированном виде, поэтому введение в топливо значительного количества металла нецелесообразно.

Топлива для ракетных снарядов подразделяют на твердые и жидкие; твердые ракетные топлива – на два основных типа: композиционные и на двойной основе.

Композиционные твердые топлива получают смешиванием порошка алюминия (или сплава на его основе) с окислителем (чаще всего – с перхлоратом аммония), связующим (обычно – полимером) и со специальными добавками. Типичный состав топлива (мас. %): 60–85 – перхлорат аммония, до 20 – порошок алюминия и 10–20 – связующее; после перемешивания компонентов топливо имеет консистенцию резины. В составах могут использовать гексаген, каучук СКД-Ктр и другие добавки.

Порошки алюминия добавляют и к жидким ракетным топливам для увеличения удельного импульса. Для этого они должны быть пассивны в среде жидкого топлива и образовывать гель, который возможно подавать в двигатель турбонасосами. Разработанная в США гелеобразная механически устойчивая топливная композиция представляет собой суспензию порошка в гидразине, содержит 17–30 мас. % металлического порошка (алюминий, бериллий, сплав Al–Be) крупностью менее 44 мкм со средним размером 5 мкм. Поскольку порошковый алюминий горит на поверхности топлива, образующиеся частицы оксида алюминия принимают на себя энергию вибрации, демпфируя (подавляя) вибрационные колебания пускового двигателя ракеты. Это увеличивает стабильность горения смесевых твердых ракетных топлив (СТРТ) и расширяет диапазон надежности запуска двигателей.

Для большинства металлизированных ракетных топлив используют распыленные порошки сферической формы.

Алюминизированные СТРТ применяются, в частности, для двигателей межконтинентальной баллистической ракеты “Минитмен”, для всех двигателей обеих ступеней “Полярис А-1”, а также для экспериментальных двигателей “Титан-30” и двигателей фирм “Локхид”, “Тиокол”, “Аэроджет дженерал”. Для ракет типа “Минитмен” и “Трайдент” используется высокодисперсный сферический порошок, а для стартовых ракетных двигателей челночных кораблей типа “Шаттл” и ракетных систем типа “Титан” – высокодисперсный порошок несферической формы .

Сферические порошки для этих целей предпочтительнее, поскольку они повышают технологичность процессов смешивания и формовки элементов топлива с обеспечением их высокой плотности (с применением или без специальных приемов уплотнения). Если требования к топливам менее строгие, могут быть использованы более дешевые несферические порошки.

Твердые топлива на двойной основе (алюминиевый порошок + окислитель) в настоящее время не применяются.

Стартовый двигатель космического корабля расходует в составе топлива за 2 минуты примерно 180 т алюминиевого порошка. Две ракеты-ускорителя на твердом топливе, выводя на орбиту космический аппарат “Шаттл”, выбрасывают в верхние слои атмосферы около 300 т оксида алюминия, что ухудшает экологию в верхних слоях атмосферы.

Крупнейшая в мире алюминиевая компания “Алкоа” (США) для использования в твердых ракетных топливах производит несколько марок алюминиевых порошков (табл. 5), которые по основной форме частиц могут быть разделены на два класса:

- распыленный порошок геометрически правильной формы – основной класс;

- обеспыленные порошки с чешуйчатой формой (пудры или высушенные пасты) используют редко.

Как процесс производства топлива, так и его свойства значительно зависят от марки порошка алюминия. Особое значение имеют распределение по крупности частиц, их форма и величина удельной поверхности. Эти основные факторы определяют воспламеняемость металлического горючего: при уменьшении размера частицы общая площадь окисляемой поверхности увеличивается, реакция ускоряется. Распределение частиц по крупности важно и для возможности увеличения насыпной плотности и плотности утряски собственно порошка и получаемого из него ракетного топлива (т. е. важно обеспечение максимальной его массы при минимуме объема топливных элементов). Состояние поверхности частиц влияет на их воспламенение и последующую агломерацию во время горения. Крупные частицы порошка не успевают полностью сгореть в ракетном двигателе и догорают за срезом сопла, что снижает степень использования алюминиевого горючего.

Ракетные двигатели на высокоэнергетических твердых смесевых топливах получили большое распространение благодаря их основным преимуществам: простоте конструкции, постоянной готовности к запуску, удобству и относительной безопасности эксплуатации, высокой надежности действия.

Твердые ракетные топлива (табл. 6) применяются в различных ракетных двигателях.

Таблица 5

Характеристика алюминиевых порошков фирмы “Алкоа”, используемых США в ракетных топливах

| Марка (основная фракция,

мкм) |

Химический состав, мас. % | Гранулометрический состав, мас. % | Характерные значения интегральной кривой (по счетчику Коултера), мкм, не более | Удельная поверхность (по методу БЭТ), м2/г | ||||||||

| Постоянная часть | Переменная часть | ситовой; размер сита (мкм*) | ||||||||||

| Ti | Al2O3 | +400 | +150

–400 |

+75

–150 |

+45

–75 |

–45 | d10 | d50 | d90 | |||

| 1. Тонкодисперсные порошки | ||||||||||||

| “4 μm” | Чистота исходного Al ≥ 99,5; примеси:

Fe ≤ 0,15,Si ≤ 0,25, прочие: каждого ≤ 0,05, в сумме ≤ 0,15; влага < 0,3 |

0,005–

0,25 |

0,6–0,8 | Не нормируется | Не нормируется | 0,8 | ||||||

| “5 μm” | 0,6–0,8 | 2,8 | 5,5–6,0 | 14,5 | 0,5–0,7 | |||||||

| “6 μm” | 0,6–0,8 | 3,1 | 6,4 | 15 | 0,5–0,6 | |||||||

| “7 μm” | 0,6–0,8 | 3,5 | 7,5 | 16,5 | 0,5–0,6 | |||||||

| “9 μm” | 0,5–0,7 | 3,8 | 9,4 | 20 | 0,4–0,5 | |||||||

| 2. Дисперсные порошки | ||||||||||||

| 12С | Чистота исходного Al ≥ 99,5; примеси:

Fe ≤ 0,15, Si ≤ 0,25 |

– | – | – | – | – | – | ≤ 25 | Не нормируется | |||

| 120 | ≤ 0,25 | ≤ 0,4 | следы | 10–25 | 15–30 | 15–25 | 28–34 | Не нормируется | ||||

| 101

(23–48) |

0,005–

0,25 |

0,4–0,6 | – | ≤ 0,2 | 4–7 | 10–15 | 78–82 | 15 | 32 | 85 | 0,1–0,3 | |

| 123

(22–30) |

прочие: каждого ≤ 0,05, в сумме ≤ 0,15; влага < 0,3 | 0,005 | 0,4–0,8 | – | – | – | 3–5 | > 94 | 22–30 | 25 | 52 | 0,2–0,3 |

* Для удобства пользования данные переведены в принятые в России величины: меш – в мкм.

Примечание. Фирма “Алкоа” также выпускает порошки повышенной чистоты: тонкодисперсные, используя исходный алюминий чистотой не менее 99,93 %; содержание примесей в порошке: Si ≤ 0,15, Fe ≤ 0,15, Ti – 0,003; дисперсные, используя исходный алюминий чистотой не менее 99,95 %; содержание примесей в порошке: Si ≤ 0,15, Fe ≤ 0,15, Ti – 0,003, прочие – каждого ≤ 0,01 (для марок 101 и 123).

Таблица 6

Характеристика некоторых типичных смесевых топлив

| Топливо | Специальные требования | Состав топлива

(% от массы топлива и окислителя) |

Удельный импульс, кг·с/кг | ||

| Органическое горючее | Окислитель | Металлическое горючее | |||

| Для прямоточных воздушных реактивных двигателей (ПВРД) | Высокая теплотворная способность, высокая полнота сгорания с воздухом | Эпоксидная смола, полибутадиенакриловая кислота, 20–50 % | Неорганический, содержание невелико | Al и его сплавы, Mg, B, содержание 40–60 % | 500–800

(для числа Маха 1,5–3,2) |

| Для ракетнопрямоточных двигателей (РПД) | То же, значительный собственный импульс | Эпоксидная смола, полибутадиенакриловая кислота, 10–15 % | Неорганический (NH4ClO4), содержание повышенное (30–50 %) | Al и его сплавы, Mg, B, содержание 40–50 % | 350–700 |

| Для гидрореагирующих двигателей (ГРД) | Высокая удельная теплота и значительная скорость реакции с водой | – | Неорганические соли (перхлораты) | Al, Mg и их сплавы, 30 % | 1200–1600

(для избытка воды в 1,3– 5,7 раза) |

| Для комбинированного ракетного двигателя (КРД) | Высокий удельный импульс с жидким окислителем, самовоспламенение при контакте | Полихлорвинил, каучуки, амины | До 20 % | Al, Mg, Li или их гидриды, до 20 % | 250–290

(при Р = 7,0 МПа) |

| Смесевое твердое топливо для ракетного двигателя (РДТТ) | Высокий удельный импульс | Каучуки, смолы, виниловые полимеры, полиуретаны, до 20 % | Перхлораты, нитраты, до 80 % | Al, 10–20 % | 230–265

(при Р = 7,0 МПа) |

Прямоточный воздушно-реактивный двигатель (ПВРД). Развивает тягу в полете за счет изменения количества движения струи воздуха, протекающей сквозь двигатель. Воздух является рабочим телом и окислителем.

Удельный импульс у ПВРД значительно выше, чем у обычных пороховых или жидкостных двигателей, так как воздух участвует в создании тяги двигателя, но не содержится в ракете.

Твердое топливо для ПВРД отличается повышенным содержанием металлического горючего – до 60 %.

В некоторых случаях целесообразно применение ракетнопрямоточного двигателя (РПД), представляющего собой сочетание в единой конструкции ракетного (РДТТ) и прямоточного (ПВРД) двигателей. Твердые топлива для таких двигателей наряду с высокой теплотворной способностью должны иметь достаточно высокую собственную удельную тягу. Топливо для РПД имеет повышенное (до 30–50 %) содержание окислителя, 10–15 % связующего и до 40–50 % металлического порошка.

Гидрореактивные двигатели (ГРД) применяют в торпедах. В качестве топлива используются композиции с порошками сплавов Al–Mg, в качестве окислителя и рабочего тела – забортная морская вода. Необходимая тяга обеспечивается истечением из сопла смеси паров воды и продуктов сгорания топлива.

Важнейшая характеристика гидрореагирующего топлива – количество теплоты, выделяющейся при сгорании топлива при взаимодействии с водой, и количество воды, необходимое для сгорания топлива.

Топливный заряд изготавливают запрессовкой смеси, состоящей из порошков сплава Al–Mg, окислителя (нитратов и перхлоратов щелочных металлов) и небольших добавок тонкодисперсных порошков соединений кобальта, меди или феррованадия, предназначенных для повышения скорости горения топлива.

Давление в камере сгорания составляет 2,0–3,0 МПа, а удельная тяга для топлива на алюминиевом порошке превышает 600 кг·с/кг.

Комбинированные ракетные двигатели (КРД) отличаются тем, что находящиеся в ракете топливо и окислитель конструктивно разделены. Наиболее эффективен двигатель, в котором используется жидкий окислитель в сочетании с твердым топливом. Его преимущества – более высокий удельный импульс, чем у РДТТ, возможность регулирования тяги и многократности запуска посредством отсечки и повторной подачи жидкого окислителя.

В таких двигателях удалось сочетать применение энергетически выгодных, но несовместимых химически при контакте друг с другом компонентов топлива, находящихся в различном агрегатном состоянии. В качестве окислителей применяют азотную кислоту, оксиды азота (N2O4), фтористый перхлорил (FClO4), перекись водорода или трехфтористый хлор (ClF3).

Все существующие и перспективные топлива для КРД содержат значительное количество металлического горючего – мелкодисперсных порошков алюминия или магния или сплавов на их основе.

Для обеспечения самовоспламенения топлива с жидким окислителем в состав твердого топлива вводят амины, например паратолундин, парафенилендиамин и др.

Ракетные двигатели на твердом топливе (РДТТ) применяются как основные двигатели и в ускорителях (например, в системе “Шаттл”), и в ступенях межконтинентальных ракет (например, “Тополь-М” (Россия), “Минетмен” (США) и др.).

Важное преимущество твердых алюминийсодержащих топлив по сравнению с жидкостными – относительно невысокая токсичность алюминиевого порошка и продуктов его сгорания (органические топлива очень токсичны!). Безопасность в обслуживании оборонной техники, снижение экологической угрозы при производстве и транспортировке топлива способствуют переориентации ракетостроения с жидкона твердотопливное.

Отечественные разработки топлив с использованием высокодисперсных алюминиевых порошков в качестве энергетического компонента, как и качество самих порошков, находятся на сопоставимом уровне с американскими. Однако их сравнение не входит в задачу обзора.

Особая область применения порошков алюминия — в составах порохового плазмообразующего топлива для МГД (магнитогидродинамических) генераторов электроэнергии.

Движущийся в магнитном поле МГД-генератора ионизированный поток высокотемпературных продуктов сгорания топлива (в случае присутствия в топливе порошкообразного алюминия – металл-оксидная эмульсия Al–Al2O3 с наличием других соединений) создает направленную поперечно магнитному полю электродвижущую силу; энергия потока непосредственно преобразуется в электрическую.

Прогресс в импульсной МГД-энергетике достигнут за счет использования специальных типов топлива и окислителей, позволяющих получать сверхзвуковые потоки низкотемпературной плазмы с достаточно высокими значениями электрической проводимости. Особое ракетное топливо отличается от обычного присутствием специальных добавок на основе калия или цезия для снижения температуры термической ионизации (плазмообразования) и повышения электрогенерирующей способности.

В ФЦДТ “Союз” создан класс плазмообразующих порохов баллиститного и смесевого типов с высокими электрофизическими и эксплуатационными характеристиками, обеспечивающими на четыре порядка более высокий уровень электропроводности продуктов сгорания по сравнению с продуктами сгорания обычных ракетных топлив. Использование нового класса топлив позволило обеспечить высокие значения удельных энергетических характеристик МГД-генераторов, рекордные выходные мощности (до 500 МВт), компактность и автономность .

3.2 Пиротехника

В отличие от ракетных топлив, где при использовании металлических порошков преследуется цель увеличения удельного импульса, и от взрывчатых веществ (см. разд. 3.3), где важным фактором является мощность взрыва, в пиротехнике стремятся к получению высоких температур и повышению интенсивности излучения (осветительные, фотоосветительные и трассирующие составы) или “жгучести” пламени (зажигательные составы).

После срабатывания зажигательных составов образуются нагретые до высокой температуры легкоплавкие оксиды, которые при растекании увеличивают радиус зажигательного действия и интенсивность контактной теплопередачи.

В качестве ингредиентов различных рецептур широко применяются порошковые алюминий, магний и их сплавы, к которым в пиротехнике предъявляются следующие требования:

- максимально возможное содержание активного металла (≥ 96 % для алюминия и ≥ 98 % для магния);

- минимальное содержание металлических примесей (железо и кремний – не более десятых, меди и свинца – не более сотыхтысячных долей процента). Это необходимо для безопасного хранения составов и исключения возможности их разложения в результате образования гальванических пар, которые в увлажненной атмосфере приводят к окислению. Примесь кремния особенно опасна, если она находится в виде соединений (песка, стекла), повышающих чувствительность пиротехнических композиций по причине абразивности, обусловленной осколочностью формы их частиц, способной инициировать воспламенение смесей;

- содержание влаги и жиров не должно превышать десятых долей процента, причем в отдельных случаях наличие жиров не допускается. Большое содержание жиров замедляет процесс горения и может способствовать увеличению искрения – выбрасыванию раскаленных шлаков из пламени.

Неполированный алюминиевый порошок применяется для изготовления осветительных снарядов и ракет. Сгорание алюминиевого порошка происходит очень быстро, сопровождаясь ярким белым свечением. Для обеспечения разноцветности свечения следует нормированно снижать количество алюминиевого порошка, чтобы он не влиял на цвет свечения.

Скорость сгорания регулируется крупностью используемых алюминиевых порошков, пудр и их смесей в рецептуре осветительных составов.

Теплота горения различных пиротехнических составов с алюминиевыми и магниевыми порошками представлена в табл. 7.

Алюминиевый порошок используется в следующих пиротехнических составах.

Осветительные составы должны давать максимальную силу света (до 5 млн. свечей) в течение заданного промежутка времени, который составляет от 110 секунд до 5–6 минут в зависимости от цели использования. Осветительными составами снаряжают ракеты, снаряды и авиабомбы.

Температура горения осветительных составов – 2000–2500 °С.

Световые показатели наиболее эффективных двойных смесей приведены в табл. 8.

На практике в двойные системы вводят регулирующие скорость горения добавки органических (шеллак, декстрин, олифа и др.) или неорганических (сера, BaF2 и др.) веществ, повышающих эксплуатационные характеристики составов (скорость горения, химическая стабильность и т. п.).

Алюминий используют в виде пудры и ее смеси с порошком.

Фотоосветительные составы (фотосмеси) применяют для получения кратковременных световых вспышек с силой света от не скольких миллионов до нескольких миллиардов свечей и продолжительностью до десятых долей секунды. Они отвечают следующим специальным требованиям: минимальная продолжительность вспышки, максимальная сила света, наибольшее соответствие спектрального состава излучения вспышки спектральной чувствительности фотопленки. В отличие от других пиротехнических составов фотосоставы используются в порошкообразном состоянии.

Таблица 7

Теплота горения некоторых пиротехнических составов (без учета догорания за счет кислорода воздуха)

| Состав, мас. % | Теплота горения, кДж/г | Тип и назначение состава |

| Составы с алюминием | ||

| KClO4 – 66, Al – 34 | 10,27 | Зажигательный |

| NaNO3 – 60, Al – 40 | 8,38 | Осветительный (без связующего) |

| Fe2O3 – 75, Al – 25 | 4,02 | Термитный |

| Ba(NO3)2 – 63, Al – 27, S – 10 | 5,87 | Осветительный |

| C2Cl6 – 81, Al – 19 | 4,02 | Дымовой маскирующий |

| Составы с магнием | ||

| KClO3 – 63, Mg – 37 | 9,59 | Фотосмеси |

| KClO4 – 60, Mg – 40 | 9,39 | |

| Ba(NO3)2 – 68, Mg – 32 | 6,75 | |

| Ba(NO3)2 – 75, Mg – 21,

идитол – 4 |

5,15 | Осветительный |

| Ba(NO3)2 – 69, Mg – 25,

резинат Ca – 6 |

6,20 | Трассирующий |

| Mg – 90, Al – 10 (“электрон”) | 25,56 | Горит за счет кислорода воздуха |

Таблица 8

Световые характеристики двойных смесей

| Состав (окислитель – 60 %, металл – 40 %) | Плотность смеси, г/см3 | Скорость горения, мм/с | Удельная светосумма, тыс. св.·с/г |

| Ba(NO3)2 + Al | 2,70 | 4,9 | 15,6 |

| NaNO3 + Al | 2,17 | 2,6 | 15,3 |

| Ba(NO3)2 + Mg | 1,94 | 8,0 | 13,0 |

| NaNO3 + Mg | 1,71 | 11,0 | 15,2 |

| КNO3 + Mg | 1,69 | 8,7 | 10,6 |

Фотосмеси с порошками алюминия и сплава Al–Mg горят быстрее, чем с порошками магния. Скорость горения смесей составляет от сотен до нескольких тысяч метров в секунду.

Некоторые типичные составы фотосмесей приведены в табл. 9.

Таблица 9

Типичные составы фотосмесей

| Состав, мас. % | Примечание |

| Mg – 34, Al – 26, KClO4 – 40 | Смеси для фотовспышки |

| Сплав Al–Mg (50:50) – 60, KClO4 – 40 | |

| Сплав Al–Mg (50:50) – 45,5, Ba(NO3)2 – 54,5 | |

| Al – 40, KClO4 – 30, Ba(NO3)2 – 30 | |

| Al – 30, алюминиевая пудра – 10, Ba(NO3)2 – 60 | Смесь для светового маркера |

Крупность алюминиевых порошков, используемых для фотосмесей, составляет от единиц до 30 мкм. Например, для смеси KClO4 + Al вспышки максимальной силы света достигаются при использовании порошка с размером частиц 22 ± 8 мкм.

Для получения хороших аэрофотоснимков с высоты до 6 км применяют фотоавиабомбы металлопылевого типа, которые снаряжаются порошками алюминия или сплава Al–Mg. По оси заряда металлического порошка такой бомбы размещается воспламенительно-разрывной заряд (ВРЗ). При взрыве бомбы продукты сгорания ВРЗ распыляют порошок металла в воздухе и воспламеняют его. Сгорая за счет кислорода воздуха, порошок образует пламя больших размеров с ярким кратковременным свечением. Стандартная бомба такого типа имеет массу 50 кг, снаряжена 34 кг порошка сплава Al–Mg (35:65) с размером частиц 20 5 мкм и осевым ВРЗ весом 0,9 кг из смеси тротила с алюминием (70:30). Бомба дает вспышку в 20 млн. свечей со временем достижения максимума 40 мс.

Пиротехнические инфракрасные излучатели широко применяются в качестве ложных целей и оптических ловушек для отвлечения ракет, имеющих инфракрасные головки самонаведения. ИК-излучатель, моделирующий абсолютно черное тело, содержит малогазовый пиротехнический состав термитного типа (Al + Fe2O3 + BaCrO4 + В + связующее). Выходной поток излучения, отнесенный к единице телесного угла, составляет до 1000 Вт на 1 стерадиан (Вт/ср) для длины волн 1,8–2,7 мкм.

В пиротехнический состав излучателя, защищающего самолеты и вертолеты от переносных зенитных ракет, входит порошок сплава Al–Mg (50:50) крупностью менее 50 мкм.

Трассирующие составы предназначены для визуального контроля за полетом пуль, снарядов, ракет и управляемых бомб. Имеют скорость горения 3–5 мм/с и удельную светосумму до 6500 св. с/г.

Применение алюминиевого порошка для этих целей затруднено из-за его плохой воспламеняемости, поэтому в основном используются порошки магния и реже – порошки сплава Al–Mg.

Известен состав красного цвета, содержащий (мас. %): Sr(NO3)2 – 56, сплав Al–Mg – 37 и ПВХ – 7. Порошки сплава Al–Mg в небольшом количестве (до 2 %) добавляют в составы с порошком магния.

Зажигательные составы должны иметь высокую температуру горения (не менее 2000 °С, предпочтительно 2500–3000 °С), зажигательную способность, затрудненное тушение. В основе большинства составов используется порошок сплава Al–Mg (50:50), как наиболее эффективный по сравнению с другими металлами и сплавами.

В качестве окислителя лучшим по эффективности считается Ba(NO3)2. В ряде случаев к нему добавляют KClO4. В состав также вводят связующее (резинат кальция, асфальтит), графит и стеараты металлов.

Основа термитно-зажигательных составов – железоалюминиевый термит в количестве до 80 %, состоящий из алюминиевого порошка и железной окалины (тепловой эффект реакции 3478 кДж/кг). В такие составы часто добавляют Ba(NO3)2, порошок магния, связующее.

3.3 Взрывчатые вещества

3.3.1 Взрывчатые вещества военного назначения

Дисперсный алюминий добавляют в состав взрывчатых веществ (ВВ) всех классов мощности: повышенной (гексаген, его сплавы с тротилом, ТЭН, октоген, тетрил), нормальной (тротил, его сплавы, динамиты, пироксилин, пластические и эластичные ВВ) и пониженной (в смеси NH4NO3). Его добавки в ВВ значительно повышают энергию, образующуюся при их срабатывании. Хотя по этому показателю алюминий уступает цирконию, бору, магнию, порошки именно алюминия и его сплавов с магнием применяются для военной техники, поскольку относительно невысока их стоимость и они недефицитны.

Содержание алюминия в составе ВВ обычно не превышает 20 %, добавка его в большем количестве приводит к сильному уменьшению газообразования при взрыве и ухудшает кислородный баланс.

В военной технике алюминий вводится в состав рецептур для снаряжения фугасных боеприпасов (авиабомб, снарядов, мин, торпед и т. д.). Еще во время второй мировой войны в США и Англии была признана эффективность добавления алюминиевого порошка в литьевые ВВ на основе тринитротолуола: мощность взрыва увеличивалась в 1,5–2 раза. Такими ВВ (“торпекс”, “тринатол”, “минол” и др.) снаряжались глубинные и авиационные бомбы весом более 2 тонн.

Алюминиевый порошок входит и в состав термостойких смесевых ВВ. Например, состав с применяемым в качестве горючего алюминиевым порошком и 10–30%-ной добавкой гексагена или октогена, в который входят окислитель KClO4 и связующее, имеет термостойкость до 300–350 °С.

Из современных ВВ следует выделить объемно-детонирующие составы (ОДС) – смеси дисперсного алюминия (порошок, пудра или их смесь) и горючей жидкости (оксид пропилена или этилена, пропилнитрат). При их использовании создается топливновоздушное облако, которое затем подрывается, отчего происходит объемный взрыв. Первоначальный взрыватель (массой от 1 до 2 % от массы горючего вещества) после подрыва разрушает корпус и распыляет горючее до образования облака. Основной взрыв происходит после срабатывания вторичных детонаторов с задержкой от 150 мс и больше. Распределенное в облаке ультрадисперсное горючее имеет огромную площадь контакта с воздухом, отчего процесс горения охватывает сразу очень большой объем в очень короткое (доли секунды) время. Температура в центре облака достигает 15 000–17 000 °С.

От обычных ВВ аэрозоль ОДС отличает более низкая скорость детонации – 7000–9000 и 1500–3000 м/с, соответственно. Это приводит к тому, что ударная волна (с давлением около 3 МПа) медленнее затухает и дольше сохраняется, т. е. воздействует на большую площадь.

В момент взрыва облака весь кислород внутри него выгорает, отчего после детонации, сопровождаемой скачком давления, следует резкое снижение давления ниже атмосферного примерно на 160 мм рт. ст. Такой перепад приводит к смерти любого живого существа в зоне взрыва. Из-за этого эффекта бомбы с ОДС называют вакуумными или термобарическими, они применяются для разминирования минных полей, поражения живой силы в укреплениях, оборонительных сооружениях, пещерах и т. д.

Боеприпасы объемного взрыва по силе ударной волны в 5–8 раз превосходят обычные ВВ. Однако ударная волна и барическое воздействие – единственные поражающие факторы этих зарядов. Осколочным и кумулятивным действием они не обладают.

Следует отметить, что использование такого оружия запрещено международными конвенциями.

Применение алюминиевого порошка для авиационной навигации, на первый взгляд, необычно. Компания Pan American World Airways производит бомбы, наполненные алюминиевой пудрой. Сброшенная с самолета на поверхность океана такая бомба разрывается, пудра покрывает воду, образуя блестящее пятно, служащее ориентиром для самолетов.

3.3.2 Взрывчатые вещества для гражданских отраслей промышленности

Использование порошков и пудр алюминия в составах ВВ позволяет повысить теплоту взрывчатого превращения ВВ, применяемых в горнодобывающей промышленности (аммоналов, скальных аммонитов, детонитов, алюмотола), и эффективность взрывных работ, в том числе в горных породах высокой прочности или в затрудненных рудничных условиях. Для этих целей наиболее широко используются порошки марок ПА, пиротехнические пудры марок ПП и в ряде случаев пигментные пудры марок ПАП, порошки из вторичного алюминия типа АПВ, ПА-ВВ и др. Их применение позволяет снизить стоимость взрывных работ.

Присутствие порошкового алюминия в аммиачно-селитренных ВВ необходимо также для связывания избыточного кислорода и придания им большей фугасности, чем у обычных безалюминиевых составов. Так, например, замена тротила в аммоните № 6 на алюминий в стехиометрическом соотношении увеличивает фугасность с 400 до 520 см3, что без использования алюминия достигается применением лишь немногих мощных ВВ – таких как ТЭН, нитроглицерин, гексоген.

Дисперсный алюминий увеличивает энергию взрыва: например, при замене тротила алюминием расчетная теплота взрыва увеличилась на 56 % – с 4307 до 6704 кДж/кг. Количество высвобождаемой энергии зависит также от дисперсности и формы частиц алюминия: смесь тротила с 15 % алюминиевого распыленного порошка крупностью –300 мкм при испытаниях обеспечила теплоту взрыва 3770 кДж/кг, а аналогичная смесь с пластинчатой пудрой крупностью –200 мкм – уже 5196 кДж/кг.

Появление водонаполненных взрывчатых веществ (ВВВ), заменивших нитроглицериновые и традиционные штатные (гранулотол, алюмотол и др.), считается технической революцией в горной промышленности.

Порошкообразный алюминий выполняет в составе ВВВ функции горючего сенсибилизатора, что позволяет полностью или в большей степени избавиться от применения дорогого дефицитного и опасного в обращении тротила, присутствие которого в составе ВВВ с отрицательным кислородным балансом приводит к тому, что реакция взрывчатого превращения протекает в энергетически невыгодном режиме с образованием СО (теплота образования 113 кДж/моль) или СО2 (408,2 кДж/моль).

В силу стадийности детонации углерод из тротила, окисляясь до низкоэнергетических (в сравнении с Al2O3) СО и СО2, успевает отобрать у окислителя значительную часть кислорода еще до вступления алюминия в реакцию. Лишь высокая химическая активность алюминия и присутствие в ВВВ воды как кислородсодержащего компонента несколько восполняют потери энергии при взрыве. Алюминий при его содержании в ВВВ более 20 % способен отнимать кислород у СО2 и даже у СО не в полном объеме. Сокращение индукционной задержки воспламенения происходит только до содержания алюминия во взрывчатом составе до 20–22 %, а затем период индукции (прогрев частиц до воспламенения при детонации) вновь возрастает, что снижает энергетическую эффективность ВВВ. Преимущества ВВВ (в иностранной литературе встречаются под названием “сларри”) – высокая плотность (1,4–1,55 г/см3) и текучесть, что позволяет увеличить заполняемость скважин в 2 раза по сравнению с традиционными ВВ. Они обладают высокими мощностью, скоростью детонации и детонационным давлением. Вода значительно снижает чувствительность ВВ к механическим воздействиям, уменьшая опасность при производстве и применении этих ВВ.

Алюминизированные ВВВ представляют собой суспензии, жидкой фазой в которых является пересыщенный водный раствор нитратов, загущенный добавкой гелеобразователя. В качестве твердой фазы помимо порошка алюминия используются бризантные ВВ, другие горючие вещества. Типичный состав алюминизированных ВВВ (мас. %): NH4NO3, NaNO3, Ca(NO3)2 и другие нитраты – 35–70, бризантные ВВ – 10–40, дисперсный алюминий – до 20, вода – 5–20, гелеобразующий агент – 0,3–5,0, добавки – до 2,0.

Перед замешиванием пудр в сларри удаляют связующее (тефлон или другое, которым иногда обрабатывают пудры при производстве для предотвращения их пыления и для снижения взрывоопасности), чем возвращают пудре исходную химическую активность и облегчают ее диспергирование в жидкости. Проводимая таким образом обработка не должна нарушать целостность покрытия стеариновой пленки на частицах и обеспечивает сохранность хороших сенсибилизационных свойств.

При приготовлении сларри важна стабильность порошкового алюминия в водных средах. Хотя чаще всего сларри готовят на месте использования, особенности взрывных работ часто требуют задержки начала реакции в течение некоторого времени.

Наилучшие показатели дает использование алюминия в виде пудр, однако из экономических соображений они вытесняются более дешевыми отсевами, порошками из вторичного алюминия и порошкообразными отходами алюминиевой промышленности.

Детальные исследования по замене пиротехнических пудр на низкосортные виды алюминиевых порошков при изготовлении ВВВ проведены Ленинградским горным институтом им. Г.В. Плеханова совместно с ВАМИ и рядом горнодобывающих предприятий. Задачей являлось обеспечение сочетания невысокой цены на алюминийсодержащее горючее и его высокой химической стабильности в составе ВВВ на основе горячего раствора аммиачной селитры. Разработано несколько эффективных составов, предназначенных для приготовления ВВВ из раздельных компонентов на месте работ. Установлена эффективность замены первичных порошков на порошок АПВ фракций 0–315 или 0–140 мкм, на порошки силикоалюминия (Al + 13–50 % Si) или на механические смеси порошков алюминия и кремния, на порошковые отходы производства кремния или вторичного сплава, состав которого (мас. %): Al – 10–20, Si – 40–50, Fe – 20–35, Ti – до 5, Cr – до 3, образующегося в процессе электротермического получения алюминия из низкосортных бокситов с последующим извлечением алюминия из первичного сплава.

Составы горячих льющихся ВВВ, в которых использованы эти порошки, высокостабильны, обладают высокими дробящими свойствами в сочетании с обеспечением высокого уровня безопасности работы взрывперсонала при механизированном приготовлении и заряжении, высокоэкономичны.